Erdölraffinerie

Eine Ölraffinerie oder Erdölraffinerie ist eine industrielle Verarbeitungsanlage, in der Erdöl (Rohöl) in nützliche Produkte wie Benzin, Dieselkraftstoff, Asphaltbasis, Heizöl, Kerosin, Flüssiggas und Naphtha umgewandelt und raffiniert wird. Petrochemische Rohstoffe wie Ethylen und Propylen können auch direkt durch Cracken von Rohöl hergestellt werden, ohne dass raffinierte Rohölprodukte wie Naphtha verwendet werden müssen. Der Rohölrohstoff wurde in der Regel in einer Ölförderanlage verarbeitet. Bei oder in der Nähe einer Ölraffinerie befindet sich in der Regel ein Öllager, in dem die eingehenden Rohöle und flüssigen Massenprodukte gelagert werden. Im Jahr 2020 lag die Gesamtkapazität der weltweiten Raffinerien für Rohöl bei etwa 101,2 Millionen Barrel pro Tag. ⓘ

Ölraffinerien sind in der Regel große, weitläufige Industriekomplexe mit umfangreichen Rohrleitungen, die Flüssigkeitsströme zwischen großen chemischen Verarbeitungseinheiten, wie z. B. Destillationskolonnen, transportieren. In vielerlei Hinsicht nutzen Ölraffinerien einen Großteil der Technologie und können als eine Art von Chemieanlagen betrachtet werden. Die größte Ölraffinerie der Welt ist seit Dezember 2008 die Jamnagar-Raffinerie von Reliance Industries in Gujarat, Indien, mit einer Verarbeitungskapazität von 1,24 Millionen Barrel (197.000 m3). Einige moderne Erdölraffinerien verarbeiten bis zu 800.000 bis 900.000 Barrel (120.000 bis 143.000 Kubikmeter) Rohöl pro Tag. ⓘ

Eine Erdölraffinerie ist ein wesentlicher Bestandteil der nachgelagerten Bereiche der Erdölindustrie. ⓘ

Eine Erdölraffinerie ist ein Industriebetrieb, der den Rohstoff Erdöl durch Reinigung und Destillation unter Normaldruck und unter Vakuum in Fraktionen mit einem definierten Siedebereich überführt. Die weitere Verfeinerung erfolgt durch Verfahren wie Extraktion oder chemische Reinigungsverfahren. Um die Qualität der Produkte, etwa deren Oktanzahl, zu steigern, werden Konversionsverfahren wie die Isomerisierung oder das katalytische Reforming eingesetzt. Des Weiteren werden den Produkten Additive zugesetzt, die gewisse Eigenschaften entweder verbessern oder unterdrücken. ⓘ

Dabei werden höherwertige Produkte wie Ottokraftstoff, Dieselkraftstoff, Heizöl oder Kerosin gewonnen. Für die chemische Industrie fallen Rohstoffe wie Flüssiggas, Naphtha und Mitteldestillat an. Erdölraffinerien sind üblicherweise große industrielle Komplexe, deren Bild durch ausgedehnte Tanklager, Rektifikationskolonnen, Rohrleitungssysteme sowie Fackelanlagen geprägt ist. Erdölraffinerien gelten als energieintensive Betriebe. Der hohe (bis zu 50 % der Kosten) notwendige Energieeinsatz für die Produktion wird dabei zum Teil aus den primären Energieträgern selbst gewonnen, als auch als elektrische und thermische Energie zugeführt. ⓘ

Geschichte

Die Chinesen waren eine der ersten Zivilisationen, die Öl raffinierten. Bereits im ersten Jahrhundert raffinierten die Chinesen Rohöl, um es als Energiequelle zu nutzen. Zwischen 512 und 518, in der späten Nördlichen Wei-Dynastie, beschrieb der chinesische Geograf, Schriftsteller und Politiker Li Daoyuan in seinem berühmten Werk Kommentar zum Wasserklassiker den Prozess der Raffination von Öl zu verschiedenen Schmiermitteln. ⓘ

Rohöl wurde häufig von arabischen Chemikern destilliert, was in arabischen Handbüchern wie dem von Muhammad ibn Zakarīya Rāzi (ca. 865-925) genau beschrieben wird. Die Straßen von Bagdad waren mit Teer gepflastert, der aus Erdöl gewonnen wurde, das aus natürlichen Vorkommen in der Region zugänglich wurde. Im 9. Jahrhundert wurden in der Gegend um das heutige Baku, Aserbaidschan, Ölfelder ausgebeutet. Diese Felder wurden im 10. Jahrhundert von dem arabischen Geographen Abu al-Hasan 'Alī al-Mas'ūdī und im 13. Jahrhundert von Marco Polo beschrieben, der die Fördermenge dieser Quellen mit Hunderten von Schiffsladungen angab. Arabische und persische Chemiker destillierten auch Rohöl, um brennbare Produkte für militärische Zwecke herzustellen. Durch das islamische Spanien wurde die Destillation im 12. Jahrhundert auch in Westeuropa bekannt. ⓘ

In der Nördlichen Song-Dynastie (960-1127) wurde in der Stadt Kaifeng eine Werkstatt mit dem Namen "Werkstatt für feuriges Öl" eingerichtet, um raffiniertes Öl für das Song-Militär als Waffe herzustellen. Die Truppen füllten Eisenkanister mit raffiniertem Öl und warfen sie in Richtung der feindlichen Truppen, wodurch ein Feuer ausgelöst wurde - praktisch die erste "Feuerbombe" der Welt. Die Werkstatt war eine der frühesten Ölraffinerien der Welt, in der Tausende von Menschen an der Herstellung chinesischer ölbetriebener Waffen arbeiteten. ⓘ

Vor dem 19. Jahrhundert war Erdöl in Babylon, Ägypten, China, den Philippinen, Rom und Aserbaidschan bekannt und wurde auf unterschiedliche Weise genutzt. Die moderne Geschichte der Erdölindustrie soll jedoch 1846 begonnen haben, als Abraham Gessner aus Nova Scotia, Kanada, ein Verfahren zur Herstellung von Kerosin aus Kohle entwickelte. Kurz darauf, im Jahr 1854, begann Ignacy Łukasiewicz in der Nähe der polnischen Stadt Krosno mit der Herstellung von Kerosin aus handgegrabenen Ölbrunnen. ⓘ

Die erste systematische Erdölraffinerie der Welt wurde 1856 in Ploiești, Rumänien, gebaut und nutzte das in Rumänien reichlich vorhandene Öl. ⓘ

In Nordamerika wurde die erste Ölquelle 1858 von James Miller Williams in Oil Springs, Ontario, Kanada, gebohrt. In den Vereinigten Staaten begann die Erdölindustrie 1859, als Edwin Drake in der Nähe von Titusville, Pennsylvania, auf Öl stieß. In den 1800er Jahren wuchs die Industrie langsam und produzierte hauptsächlich Kerosin für Öllampen. Zu Beginn des 20. Jahrhunderts schuf die Einführung des Verbrennungsmotors und seine Verwendung in Automobilen einen Markt für Benzin, der den Anstoß für ein recht schnelles Wachstum der Erdölindustrie gab. Die frühen Erdölfunde in Ontario und Pennsylvania wurden bald von großen Öl-"Booms" in Oklahoma, Texas und Kalifornien überholt. ⓘ

Samuel Kier gründete 1853 in Pittsburgh an der Seventh Avenue nahe der Grant Street die erste Ölraffinerie Amerikas. Der polnische Apotheker und Erfinder Ignacy Łukasiewicz gründete 1854 eine Ölraffinerie in Jasło, damals Teil der österreichisch-ungarischen Monarchie (heute in Polen). Die erste große Raffinerie wurde 1856-1857 in Ploiești, Rumänien, eröffnet. Nach der Übernahme durch Nazi-Deutschland wurden die Raffinerien von Ploiești im Rahmen der Operation Flutwelle von den Alliierten während der Ölkampagne des Zweiten Weltkriegs bombardiert. Ein weiterer Anwärter auf den Titel der ältesten Ölraffinerie der Welt ist Salzbergen in Niedersachsen, Deutschland. Die Raffinerie in Salzbergen wurde 1860 eröffnet. ⓘ

Die Raffinerie in Ras Tanura, Saudi-Arabien, die sich im Besitz von Saudi Aramco befindet, wurde einst als die größte Ölraffinerie der Welt bezeichnet. Während des größten Teils des 20. Jahrhunderts war die größte Raffinerie die Abadan-Raffinerie im Iran. Diese Raffinerie wurde während des iranisch-irakischen Krieges stark beschädigt. Seit dem 25. Dezember 2008 ist der größte Raffineriekomplex der Welt der Jamnagar Refinery Complex, der aus zwei nebeneinander liegenden Raffinerien besteht, die von Reliance Industries Limited in Jamnagar, Indien, betrieben werden und zusammen eine Produktionskapazität von 1 240 000 Barrel pro Tag (197 000 m3/d) haben. Der Paraguaná-Raffineriekomplex von PDVSA auf der Halbinsel Paraguaná in Venezuela mit einer Kapazität von 940.000 Barrel/Tag (149.000 m3/Tag) und die Ulsan-Raffinerie von SK Energy in Südkorea mit 840.000 Barrel/Tag (134.000 m3/Tag) sind die zweit- bzw. drittgrößten. ⓘ

Vor dem Zweiten Weltkrieg, in den frühen 1940er Jahren, bestanden die meisten Erdölraffinerien in den Vereinigten Staaten lediglich aus Rohöl-Destillationsanlagen (oft als atmosphärische Rohöl-Destillationsanlagen bezeichnet). Einige Raffinerien verfügten auch über Vakuumdestillationsanlagen sowie über thermische Crackanlagen wie Viskositätsbrecher (Anlagen zur Senkung der Viskosität des Öls). Alle anderen im Folgenden beschriebenen Raffinerieverfahren wurden während des Krieges oder innerhalb weniger Jahre nach dem Krieg entwickelt. Sie wurden innerhalb von 5 bis 10 Jahren nach Kriegsende kommerziell verfügbar, und die Erdölindustrie erlebte weltweit ein sehr schnelles Wachstum. Die treibende Kraft für dieses Wachstum in der Technologie und in der Anzahl und Größe der Raffinerien weltweit war die steigende Nachfrage nach Automobilbenzin und Flugzeugtreibstoff. ⓘ

In den Vereinigten Staaten kam der Bau neuer Raffinerien aus verschiedenen komplexen wirtschaftlichen und politischen Gründen etwa in den 1980er Jahren praktisch zum Erliegen. Viele der bestehenden Raffinerien in den Vereinigten Staaten haben jedoch viele ihrer Anlagen umgerüstet und/oder zusätzliche Anlagen gebaut, um ihre Rohölverarbeitungskapazität zu erhöhen, die Oktanzahl ihres Produktbenzins zu erhöhen, den Schwefelgehalt ihres Dieselkraftstoffs und ihrer Hausbrandbrennstoffe zu senken, um die Umweltvorschriften zu erfüllen und die Anforderungen an die Luft- und Wasserverschmutzung zu erfüllen.

Die Größe des Ölraffineriemarktes wurde 2017 auf über 6 Billionen US-Dollar geschätzt und wird bis 2024 einen Verbrauch von über 100 Millionen Barrel pro Tag (MBPD) aufweisen. Der Ölraffineriemarkt wird aufgrund der raschen Industrialisierung und des wirtschaftlichen Wandels ein beträchtliches Wachstum verzeichnen. Die sich verändernde Demografie, die wachsende Bevölkerung und die Verbesserung des Lebensstandards in den Entwicklungsländern sind einige der Faktoren, die sich positiv auf die Branchenlandschaft auswirken. ⓘ

Die ersten Raffinerien entstanden schon zum Beginn der Mineralöl-Ära Mitte des 19. Jahrhunderts. Der erste Raffineriebetrieb wurde 1856 von Ignacy Łukasiewicz, dem Erfinder der Petroleumlampe, in Ulaszowice (Polen) eingerichtet. Nachdem diese von einem Feuer vernichtet wurde, wurde in Chorkówka eine weitere, modernere Raffinerie gebaut. Sehr schnell begannen die aus Erdöl gewonnenen Leuchtöle die bis dahin aus Tierfetten, insbesondere Waltran, gewonnenen Lampenbrennstoffe zu ersetzen, wozu zunächst eine Aufbereitung des Erdöls durch Destillation notwendig war. ⓘ

Die Destillation des gewonnenen Erdöls fand auf eine sehr einfache Weise statt. In einem Kupferkessel wurden etwa 750 Liter Erdöl zum Sieden gebracht. Die entstehenden Dämpfe wurden durch ein Kühlrohrsystem geleitet, in dem sie kondensierten. Auf diese Weise wurde Petroleum zu Beleuchtungszwecken gewonnen. Der im Kessel verbliebene teerartige Rückstand wurde als Abfall entsorgt. ⓘ

Die Verwertung weiterer aus dem Erdöl gewonnener Produkte und insbesondere die schnelle Verbreitung der Verbrennungsmotoren nach dem Ersten Weltkrieg erforderte nicht nur den Bau zahlreicher neuer Raffinerien, sondern führte auch zu einer rasanten Weiterentwicklung der in einer Raffinerie verwendeten Verfahren. ⓘ

Wie in vielen anderen Industriezweigen haben sich die Anforderungen an eine Raffinerie, insbesondere an die Produkte, im Laufe der Jahre geändert. Grundsätzlich ist hier das Anpassen der Produktspezifikation zu nennen, die sich aufgrund der Gesetze (Umwelt und Gesundheit) geändert haben. So sank der erlaubte Schwefelgehalt bei den meisten Kraftstoffen und auch beim Heizöl. Bei den Vergaserkraftstoffen sanken die Benzol- und die Aromatenspezifikationen. ⓘ

Vereinigte Staaten

Im 19. Jahrhundert verarbeiteten die Raffinerien in den USA das Rohöl in erster Linie, um das Kerosin zu gewinnen. Für die flüchtigere Fraktion, zu der auch Benzin gehörte, gab es keinen Markt. Sie galt als Abfall und wurde oft direkt in den nächstgelegenen Fluss gekippt. Mit der Erfindung des Automobils verlagerte sich die Nachfrage auf Benzin und Diesel, die auch heute noch die wichtigsten Raffinerieprodukte sind. ⓘ

Heute verlangen nationale und bundesstaatliche Gesetze, dass Raffinerien strenge Standards für die Reinheit von Luft und Wasser erfüllen. Tatsächlich halten die Ölgesellschaften in den USA den Erhalt einer Genehmigung für den Bau einer modernen Raffinerie für so schwierig und kostspielig, dass in den USA von 1976 bis 2014, als die kleine Dakota Prairie Refinery in North Dakota ihren Betrieb aufnahm, keine neuen Raffinerien gebaut wurden (obwohl viele erweitert wurden). Mehr als die Hälfte der Raffinerien, die 1981 existierten, sind heute aufgrund der geringen Auslastung und der zunehmenden Fusionen geschlossen. Infolge dieser Schließungen ging die Gesamtkapazität der US-Raffinerien zwischen 1981 und 1995 zurück, obwohl die Betriebskapazität in diesem Zeitraum mit rund 15.000.000 Barrel pro Tag (2.400.000 m3/d) ziemlich konstant blieb. Die Vergrößerung der Anlagen und die Verbesserung der Effizienz haben einen großen Teil des Kapazitätsverlustes in der Branche ausgeglichen. Im Jahr 1982 (die frühesten verfügbaren Daten) betrieben die Vereinigten Staaten 301 Raffinerien mit einer Gesamtkapazität von 17,9 Millionen Barrel (2.850.000 m3) Rohöl pro Kalendertag. Im Jahr 2010 gab es 149 betriebsbereite US-Raffinerien mit einer Gesamtkapazität von 17,6 Millionen Barrel (2.800.000 m3) pro Kalendertag. Im Jahr 2014 hatte sich die Zahl der Raffinerien auf 140 verringert, die Gesamtkapazität stieg jedoch auf 18,02 Millionen Barrel (2.865.000 m3) pro Kalendertag. Um die Betriebskosten und die Abschreibungen zu senken, wird die Raffination an weniger Standorten, aber mit größerer Kapazität betrieben. ⓘ

In den Jahren 2009 bis 2010, als die Einnahmequellen im Ölgeschäft versiegten und die Rentabilität der Raffinerien aufgrund der geringeren Produktnachfrage und der hohen Angebotsreserven im Vorfeld der wirtschaftlichen Rezession zurückging, begannen die Ölgesellschaften, die weniger rentablen Raffinerien zu schließen oder zu verkaufen. ⓘ

Betrieb

Rohes oder unverarbeitetes Rohöl ist im Allgemeinen nicht für industrielle Anwendungen geeignet, obwohl "leichtes, süßes" (niedrigviskoses, schwefelarmes) Rohöl direkt als Brennerbrennstoff zur Erzeugung von Dampf für den Antrieb von Seeschiffen verwendet wurde. Die leichteren Elemente bilden jedoch in den Treibstofftanks explosive Dämpfe und sind daher gefährlich, insbesondere für Kriegsschiffe. Stattdessen werden die Hunderte verschiedener Kohlenwasserstoffmoleküle im Rohöl in einer Raffinerie in Komponenten aufgespalten, die als Kraft- und Schmierstoffe sowie als Ausgangsmaterial für petrochemische Prozesse zur Herstellung von Produkten wie Kunststoffen, Reinigungsmitteln, Lösungsmitteln, Elastomeren und Fasern wie Nylon und Polyester verwendet werden können. ⓘ

Fossile Brennstoffe aus Erdöl werden in Verbrennungsmotoren verbrannt, um Schiffe, Autos, Flugzeugtriebwerke, Rasenmäher, Motorräder und andere Maschinen anzutreiben. Durch unterschiedliche Siedepunkte können die Kohlenwasserstoffe durch Destillation getrennt werden. Da die leichteren flüssigen Produkte für den Einsatz in Verbrennungsmotoren sehr gefragt sind, wandelt eine moderne Raffinerie schwere Kohlenwasserstoffe und leichtere gasförmige Elemente in diese höherwertigen Produkte um. ⓘ

Erdöl kann auf vielfältige Weise verwendet werden, da es Kohlenwasserstoffe unterschiedlicher Molekülmasse, Form und Länge enthält, z. B. Paraffine, Aromaten, Naphthene (oder Cycloalkane), Alkene, Diene und Alkine. Während die Moleküle im Rohöl verschiedene Atome wie Schwefel und Stickstoff enthalten, sind die Kohlenwasserstoffe die häufigste Form der Moleküle, d. h. Moleküle von unterschiedlicher Länge und Komplexität, die aus Wasserstoff- und Kohlenstoffatomen und einer geringen Anzahl von Sauerstoffatomen bestehen. Die Unterschiede in der Struktur dieser Moleküle sind der Grund für ihre unterschiedlichen physikalischen und chemischen Eigenschaften, und es ist diese Vielfalt, die Rohöl für eine breite Palette von verschiedenen Anwendungen nützlich macht. ⓘ

Nach der Abtrennung und Reinigung von Verunreinigungen kann der Kraftstoff oder Schmierstoff ohne weitere Verarbeitung verkauft werden. Kleinere Moleküle wie Isobutan und Propylen oder Butylene können durch Verfahren wie die Alkylierung oder, noch häufiger, die Dimerisierung rekombiniert werden, um bestimmte Oktananforderungen zu erfüllen. Die Oktanzahl von Benzin kann auch durch katalytisches Reformieren verbessert werden, bei dem Wasserstoff aus Kohlenwasserstoffen entfernt wird, wodurch Verbindungen mit höherer Oktanzahl wie Aromaten entstehen. Zwischenprodukte wie Gasöle können sogar durch verschiedene Crackverfahren wie Fluid Catalytic Cracking, thermisches Cracken und Hydrocracking wieder aufbereitet werden, um ein schweres, langkettiges Öl in ein leichteres, kurzkettiges Öl zu verwandeln. Der letzte Schritt bei der Benzinherstellung ist das Mischen von Kraftstoffen mit unterschiedlichen Oktanzahlen, Dampfdrücken und anderen Eigenschaften, um die Produktspezifikationen zu erfüllen. Eine weitere Methode zur Wiederaufbereitung und Veredelung dieser Zwischenprodukte (Restöle) ist die Entgasung, bei der verwertbares Öl von den Asphaltenabfällen getrennt wird. ⓘ

Ölraffinerien sind Großanlagen, die täglich etwa hunderttausend bis mehrere hunderttausend Barrel Rohöl verarbeiten. Aufgrund der hohen Kapazität arbeiten viele der Anlagen kontinuierlich, im Gegensatz zu einer chargenweisen Verarbeitung, in einem stabilen oder nahezu stabilen Zustand über Monate bis Jahre. Die hohe Kapazität macht auch eine Prozessoptimierung und fortschrittliche Prozesssteuerung sehr wünschenswert. ⓘ

Wichtige Produkte

Erdölerzeugnisse sind Materialien, die aus Rohöl (Petroleum) gewonnen werden, wenn es in Ölraffinerien verarbeitet wird. Der größte Teil des Erdöls wird in Erdölprodukte umgewandelt, zu denen mehrere Klassen von Kraftstoffen gehören. ⓘ

In Ölraffinerien werden auch verschiedene Zwischenprodukte wie Wasserstoff, leichte Kohlenwasserstoffe, Reformat und Pyrolysebenzin hergestellt. Diese werden in der Regel nicht transportiert, sondern vor Ort gemischt oder weiterverarbeitet. Chemische Anlagen sind daher oft an Ölraffinerien angegliedert oder es sind eine Reihe weiterer chemischer Prozesse in sie integriert. So werden zum Beispiel in einer Ethylenanlage leichte Kohlenwasserstoffe dampfgecrackt, und das erzeugte Ethylen wird zu Polyethylen polymerisiert. ⓘ

Um sowohl eine ordnungsgemäße Trennung als auch den Schutz der Umwelt zu gewährleisten, ist ein sehr niedriger Schwefelgehalt in allen Produkten außer den schwersten erforderlich. Die Rohschwefelverunreinigung wird durch katalytische Hydrodesulfurierung in Schwefelwasserstoff umgewandelt und durch Amingasbehandlung aus dem Produktstrom entfernt. Nach dem Claus-Verfahren wird der Schwefelwasserstoff anschließend in elementaren Schwefel umgewandelt, der an die chemische Industrie verkauft wird. Die durch diesen Prozess freigesetzte relativ große Wärmeenergie wird direkt in den anderen Teilen der Raffinerie genutzt. Oft ist ein elektrisches Kraftwerk in den gesamten Raffinerieprozess eingebunden, um die überschüssige Wärme aufzunehmen. ⓘ

Je nach Zusammensetzung des Rohöls und je nach Nachfrage des Marktes können Raffinerien unterschiedliche Anteile an Erdölprodukten herstellen. Der größte Anteil der Erdölprodukte wird als "Energieträger" verwendet, d. h. verschiedene Heizöl- und Benzinsorten. Diese Kraftstoffe umfassen Benzin, Düsenkraftstoff, Dieselkraftstoff, Heizöl und schwerere Heizöle oder können zu diesen gemischt werden. Schwerere (weniger flüchtige) Fraktionen können auch zur Herstellung von Asphalt, Teer, Paraffinwachs, Schmieröl und anderen Schwerölen verwendet werden. Raffinerien stellen auch andere Chemikalien her, von denen einige in chemischen Prozessen zur Herstellung von Kunststoffen und anderen nützlichen Materialien verwendet werden. Da Erdöl häufig einige Prozent schwefelhaltige Moleküle enthält, wird häufig auch elementarer Schwefel als Erdölprodukt hergestellt. Kohlenstoff, in Form von Petrolkoks, und Wasserstoff können ebenfalls als Erdölprodukte hergestellt werden. Der erzeugte Wasserstoff wird häufig als Zwischenprodukt für andere Erdölraffinerieverfahren wie Hydrocracking und Hydrodesulfurierung verwendet. ⓘ

Erdölprodukte werden in der Regel in vier Kategorien eingeteilt: leichte Destillate (LPG, Benzin, Naphtha), Mitteldestillate (Kerosin, Düsentreibstoff, Diesel), schwere Destillate und Rückstände (schweres Heizöl, Schmieröle, Wachs, Asphalt). Dazu müssen verschiedene Ausgangsstoffe gemischt, geeignete Additive beigemischt, eine kurzfristige Lagerung vorgesehen und die Verladung auf Lastwagen, Lastkähne, Produktschiffe und Eisenbahnwaggons vorbereitet werden. Diese Klassifizierung basiert auf der Art und Weise, wie Rohöl destilliert und in Fraktionen getrennt wird.

- Gasförmige Brennstoffe wie Flüssiggas und Propan, die in flüssiger Form unter Druck gelagert und versandt werden.

- Schmierstoffe (Herstellung von leichten Maschinenölen, Motorölen und Fetten unter Zugabe von Viskositätsstabilisatoren), die in der Regel in loser Schüttung an eine externe Verpackungsanlage geliefert werden.

- Paraffinwachs, das unter anderem in der Kerzenindustrie verwendet wird. Kann in loser Schüttung an einen Standort geliefert werden, um als verpackte Blöcke vorbereitet zu werden. Wird für Wachsemulsionen, Kerzen, Streichhölzer, Rostschutz, Dampfsperren, Bauplatten und die Verpackung von Tiefkühlkost verwendet.

- Schwefel (oder Schwefelsäure), Nebenprodukte der Schwefelentfernung aus Erdöl, die bis zu einigen Prozent Schwefel als organische schwefelhaltige Verbindungen enthalten können. Schwefel und Schwefelsäure sind nützliche industrielle Materialien. Schwefelsäure wird in der Regel in Form des Säurevorprodukts Oleum hergestellt und versandt.

- Versand von losem Teer für die Verpackung von Teer- und Kiesdächern außerhalb des Werksgeländes.

- Asphalt wird als Bindemittel für Kies verwendet, um Asphaltbeton herzustellen, der zum Pflastern von Straßen, Grundstücken usw. verwendet wird. In einer Asphalteinheit wird loser Asphalt für den Versand vorbereitet.

- Petrolkoks, der in speziellen Kohlenstoffprodukten wie Elektroden oder als Festbrennstoff verwendet wird.

- Petrochemikalien sind organische Verbindungen, die die Grundlage für die chemische Industrie bilden, von Polymeren und Arzneimitteln bis hin zu Ethylen und Benzol-Toluol-Xylolen ("BTX"), die häufig an petrochemische Anlagen geliefert werden, um dort auf verschiedene Weise weiterverarbeitet zu werden. Bei den Petrochemikalien kann es sich um Olefine oder deren Vorstufen oder um verschiedene Arten von aromatischen Petrochemikalien handeln.

- Benzin

- Naphtha

- Kerosin und verwandte Flugzeugtreibstoffe

- Dieselkraftstoff und Heizöle

- Wärme

- Elektrizität ⓘ

Über 6.000 Produkte werden aus Erdölabfällen hergestellt, darunter Düngemittel, Bodenbeläge, Parfüm, Insektizide, Vaseline, Seife und Vitaminkapseln. Siehe Link zu einer Teilliste von 144 Nebenprodukten, die von Ranken Energy aufgelistet werden. ⓘ

Probe von Dieselkraftstoff

Schwefel ⓘ

Chemische Prozesse

- Die Entsalzungsanlage wäscht das Salz aus dem Rohöl, bevor es in die atmosphärische Destillationsanlage gelangt.

- Die Rohöldestillationsanlage destilliert das ankommende Rohöl in verschiedene Fraktionen zur Weiterverarbeitung in anderen Anlagen. Siehe kontinuierliche Destillation.

- In der Vakuumdestillation wird das Rückstandsöl vom Boden der Rohöldestillationsanlage weiter destilliert. Die Vakuumdestillation erfolgt bei einem Druck, der deutlich unter dem Atmosphärendruck liegt.

- Die Naphtha-Hydrobehandlungsanlage verwendet Wasserstoff zur Entschwefelung von Naphtha aus der atmosphärischen Destillation. Naphtha muss entschwefelt werden, bevor es in eine katalytische Reformereinheit geleitet wird.

- Der katalytische Reformer wandelt die entschwefelten Naphtha-Moleküle in Moleküle mit höherer Oktanzahl um und erzeugt Reformat (Reformerprodukt). Das Reformat hat einen höheren Gehalt an Aromaten und zyklischen Kohlenwasserstoffen, die Bestandteil des Endprodukts Benzin sind. Ein wichtiges Nebenprodukt eines Reformers ist Wasserstoff, der bei der Katalysatorreaktion freigesetzt wird. Der Wasserstoff wird entweder in den Hydrotreatern oder im Hydrocracker verwendet.

- Destillat-Hydrotreater entschwefelt Destillate (z. B. Diesel) nach der atmosphärischen Destillation. Verwendet Wasserstoff zur Entschwefelung der Naphtha-Fraktion aus der Rohöldestillation oder anderen Einheiten innerhalb der Raffinerie.

- Fluid Catalytic Cracker (FCC) veredelt die schwereren, höher siedenden Fraktionen aus der Rohöldestillation durch Umwandlung in leichtere und niedriger siedende, wertvollere Produkte.

- Hydrocracker nutzen Wasserstoff, um schwere Rückstandsöle aus der Vakuumdestillation durch thermisches Cracken in leichtere, wertvollere Produkte mit geringerer Viskosität umzuwandeln.

- Merox entschwefelt LPG, Kerosin oder Flugzeugtreibstoff durch Oxidation von Mercaptanen zu organischen Disulfiden.

- Es sind alternative Verfahren zur Entfernung von Mercaptanen bekannt, z. B. das Doktorfestigungsverfahren und die Laugenwäsche.

- Verkokungsanlagen (Delayed Coker, Fluid Coker und Flexicoker) verarbeiten sehr schwere Rückstandsöle zu Benzin und Dieselkraftstoff, wobei Petrolkoks als Restprodukt zurückbleibt.

- In der Alkylierungsanlage werden unter Verwendung von Schwefelsäure oder Flusssäure hochoktanige Komponenten für die Benzinmischung hergestellt. Die "Alky"-Einheit wandelt das leichte Isobutan und Butylen aus dem FCC-Prozess in Alkylat um, eine hochoktanige Komponente des Endprodukts Benzin oder Diesel.

- Die Dimerisierungseinheit wandelt Olefine in Benzinmischkomponenten mit höherer Oktanzahl um. Butene können zum Beispiel zu Isoocten dimerisiert werden, das anschließend zu Isooctan hydriert werden kann. Es gibt noch weitere Verwendungsmöglichkeiten für die Dimerisierung. Das durch Dimerisierung hergestellte Benzin ist stark ungesättigt und sehr reaktiv. Es neigt zur spontanen Bildung von Gummis. Aus diesem Grund muss der Abfluss aus der Dimerisierung sofort in den fertigen Benzinpool gemischt oder hydriert werden.

- Bei der Isomerisierung werden lineare Moleküle wie normales Pentan in verzweigte Moleküle mit höherer Oktanzahl umgewandelt, die dem Benzin beigemischt oder den Alkylierungsanlagen zugeführt werden. Wird auch zur Umwandlung von linearem normalem Butan in Isobutan zur Verwendung in der Alkylierungsanlage verwendet.

- Die Dampfreformierung wandelt Erdgas in Wasserstoff für die Hydrotreaters und/oder den Hydrocracker um.

- Flüssiggasspeicher lagern Propan und ähnliche gasförmige Brennstoffe unter einem Druck, der ausreicht, um sie in flüssiger Form zu halten. Es handelt sich in der Regel um kugelförmige Behälter oder "Bullets" (d. h. horizontale Behälter mit abgerundeten Enden).

- Amingasbehandlungsanlage, Claus-Einheit und Abgasbehandlung wandeln Schwefelwasserstoff aus der Hydrodesulfurierung in elementaren Schwefel um. Der größte Teil der 64.000.000 Tonnen Schwefel, die 2005 weltweit produziert wurden, war Schwefel, der als Nebenprodukt in Erdölraffinerien und Erdgasverarbeitungsanlagen anfällt.

- Der Sauerwasserstripper verwendet Dampf, um Schwefelwasserstoffgas aus verschiedenen Abwasserströmen zu entfernen, das anschließend in der Claus-Anlage in das Endprodukt Schwefel umgewandelt wird.

- Kühltürme sorgen für die Umwälzung von Kühlwasser, Kesselanlagen erzeugen Dampf für Dampferzeuger, und zu den Instrumentenluftsystemen gehören pneumatisch betätigte Steuerventile und eine elektrische Unterstation.

- Abwassersammel- und -aufbereitungssysteme bestehen aus API-Abscheidern, DAF-Anlagen (Dissolved Air Flotation) und weiteren Aufbereitungsanlagen wie einem Belebtschlamm-Bioreaktor, um das Wasser für die Wiederverwendung oder die Entsorgung vorzubereiten.

- Bei der Lösungsmittelraffination werden Lösungsmittel wie Kresol oder Furfural verwendet, um unerwünschte, vor allem aromatische Stoffe aus Schmieröl- oder Dieselölbeständen zu entfernen.

- Bei der Lösungsmittelentparaffinierung werden die schweren wachsartigen Bestandteile Petrolatum aus den Produkten der Vakuumdestillation entfernt.

- Lagertanks zur Lagerung von Rohöl und Fertigprodukten, in der Regel vertikale, zylindrische Behälter mit einer Art von Dampfemissionskontrolle, die von einer Erdbermen umgeben sind, um Leckagen einzudämmen. ⓘ

Es gibt drei Hauptgruppen beim Cracken: thermisches, katalytisches und Hydrocracken. ⓘ

Beim thermischen Cracken werden keine Katalysatoren eingesetzt. Dadurch können auch Rückstände der Erdöldestillation zugeführt werden, die wegen ihres Gehalts an Schwermetallen und Schwefel den Katalysator beim katalytischen Cracken schädigen würden.

Beim Visbreaking z. B. handelt es sich um das Cracken schwerer Rückstandsöle bei moderaten Verweilzeiten und Temperaturen um 500 °C mit dem Ziel, Gasöl zu erzeugen. Die Ausbeute an Gasöl (und leichter) liegt beim Visbreaker bei circa 30 %. Durch anschließende Destillation werden die leichtflüchtigen Fraktionen abgetrennt. ⓘ

Beim Delayed Coking wird Petrolkoks durch thermisches Cracken von Rückständen der Vakuumdestillation gewonnen. Dazu wird das Rückstandsöl auf circa 500 °C erhitzt und in Kokskammern versprüht, wo es zu Petrolkoks, flüssigen und gasförmigen Kohlenwasserstoffen umgewandelt wird. Nach dem Verkoken wird der Koks mechanisch abgetrennt und ggf. in Calzinieröfen bei Temperaturen von 1200 °C von flüchtigen Bestandteilen befreit.

Es können aber auch Naphtha, Gasöl oder sogar hydrogenierte Vakuumgasöle (Hydrowax, Hydrocracker Bottoms) durch das sogenannte Steamcracken thermisch gecrackt werden, um Ethen, Propen und Aromaten zu erzeugen. ⓘ

Beim katalytischen Cracken (engl. Fluid Catalytic Cracking, FCC) dienen saure Silikate als Katalysatoren, Edukte sind schwere atmosphärische Gasöle bzw. Vakuumgasöl. Als Produkte fallen überwiegend kurzkettige Olefine und Alkane an. ⓘ

Beim Hydrocracken werden langkettige Alkane unter Wasserstoffzufuhr in kurzkettige Alkane überführt. Bei höheren Wasserstoffpartialdrücken werden sogar Aromaten hydrogeniert und somit auch Cycloalkane erzeugt. Als Edukt wird vorwiegend Vakuumgasöl verwendet. Die meisten Schwefel- und Stickstoffverbindungen des Edukts werden hydriert, so dass beträchtliche Volumina an H2S und NH3 anfallen. ⓘ

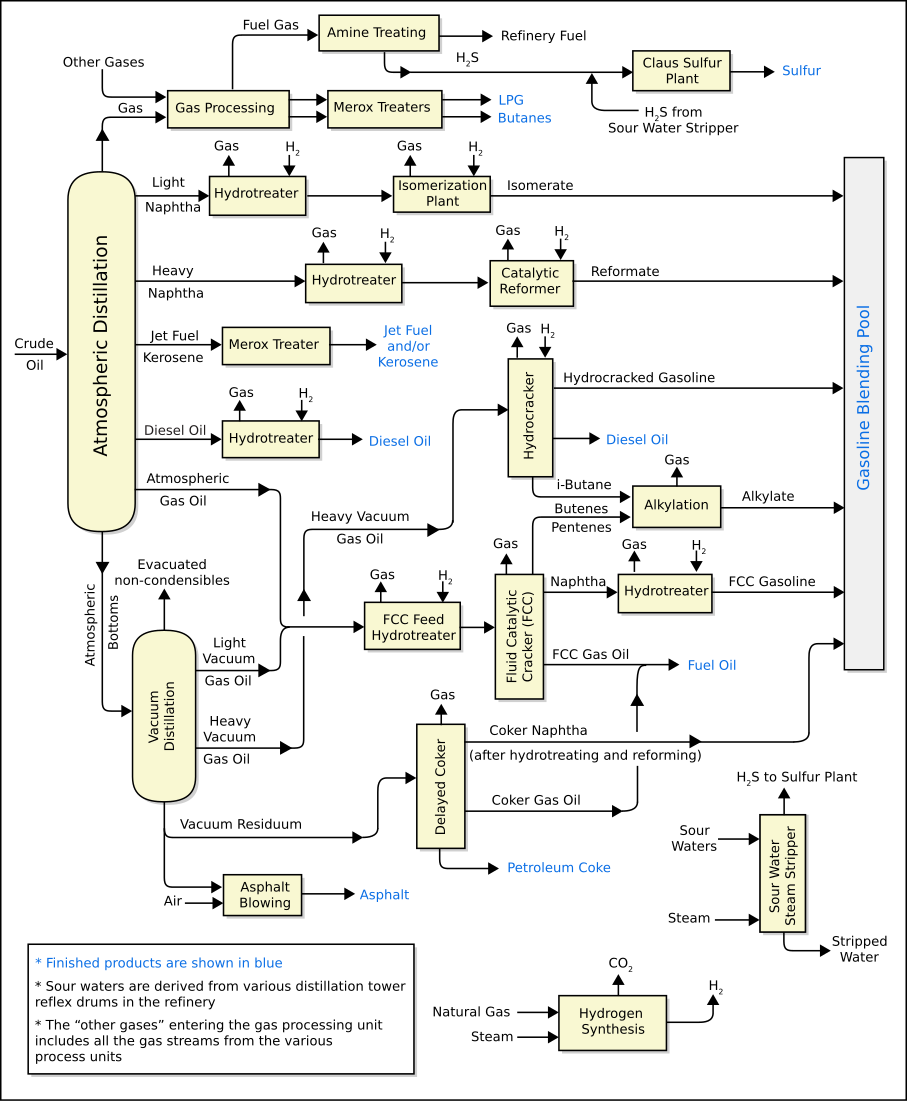

Flussdiagramm einer typischen Raffinerie

Die folgende Abbildung ist ein schematisches Flussdiagramm einer typischen Ölraffinerie, das die verschiedenen Prozesseinheiten und den Fluss der Zwischenproduktströme zwischen dem Rohöleingang und den Endprodukten zeigt. Das Diagramm zeigt nur eine von buchstäblich Hunderten von verschiedenen Ölraffineriekonfigurationen. Das Diagramm enthält auch keine der üblichen Raffinerieanlagen, die Versorgungseinrichtungen wie Dampf, Kühlwasser und Strom sowie Lagertanks für Rohöl, Zwischenprodukte und Endprodukte bereitstellen. ⓘ

Es gibt viele andere Prozesskonfigurationen als die oben dargestellte. So kann die Vakuumdestillationsanlage beispielsweise auch Fraktionen erzeugen, die zu Endprodukten wie Spindelöl für die Textilindustrie, Leichtmaschinenöl, Motoröl und verschiedenen Wachsen weiterverarbeitet werden können. ⓘ

Rohöl-Destillationsanlage

Die Rohöldestillationsanlage (Crude Oil Distillation Unit, CDU) ist die erste Verarbeitungseinheit in praktisch allen Erdölraffinerien. Die CDU destilliert das ankommende Rohöl in verschiedene Fraktionen mit unterschiedlichen Siedebereichen, die dann in den anderen Verarbeitungseinheiten der Raffinerie weiterverarbeitet werden. Die CDU wird oft als atmosphärische Destillationseinheit bezeichnet, da sie bei einem Druck leicht über dem Atmosphärendruck arbeitet. ⓘ

Nachfolgend ist ein schematisches Fließbild einer typischen Rohöl-Destillationsanlage dargestellt. Das ankommende Rohöl wird durch Wärmeaustausch mit einigen der heißen, destillierten Fraktionen und anderen Strömen vorgewärmt. Anschließend wird es entsalzt, um anorganische Salze (hauptsächlich Natriumchlorid) zu entfernen. ⓘ

Nach der Entsalzung wird das Rohöl durch Wärmeaustausch mit einigen der heißen, destillierten Fraktionen und anderen Strömen weiter erhitzt. Anschließend wird es in einem brennstoffbefeuerten Ofen (fired heater) auf eine Temperatur von etwa 398 °C erhitzt und in den Boden der Destillationseinheit geleitet. ⓘ

Die Kühlung und Kondensation des Destillationsturmkopfes erfolgt teilweise durch Wärmeaustausch mit dem einströmenden Rohöl und teilweise durch einen luft- oder wassergekühlten Kondensator. Zusätzliche Wärme wird der Destillationskolonne durch ein Pumpparound-System entzogen, wie im folgenden Diagramm dargestellt. ⓘ

Wie im Flussdiagramm dargestellt, ist die Kopfdestillatfraktion der Destillationskolonne Naphtha. Die Fraktionen, die an verschiedenen Stellen zwischen dem Kopf und dem Sumpf der Destillationskolonne seitlich entnommen werden, werden als Sidecuts bezeichnet. Jede der Seitenfraktionen (d. h. Kerosin, leichtes Gasöl und schweres Gasöl) wird durch Wärmeaustausch mit dem einströmenden Rohöl gekühlt. Alle Fraktionen (d. h. das Kopfnaphtha, die Seitenabschnitte und der Bodenrückstand) werden vor der Weiterverarbeitung in Zwischenlagertanks geleitet. ⓘ

Standort von Raffinerien

Bei der Suche nach einem Standort für den Bau einer Raffinerie oder eines Chemiewerks müssen folgende Aspekte berücksichtigt werden:

- Der Standort muss einigermaßen weit von Wohngebieten entfernt sein.

- Es sollte eine Infrastruktur für die Versorgung mit Rohstoffen und den Transport der Produkte zu den Märkten vorhanden sein.

- Die Energie für den Betrieb der Anlage sollte verfügbar sein.

- Es sollten Einrichtungen für die Abfallentsorgung vorhanden sein.

Faktoren, die die Standortwahl für eine Erdölraffinerie beeinflussen:

- Verfügbarkeit von Grundstücken

- Bedingungen für Verkehr und Transport

- Bedingungen der Versorgungseinrichtungen - Strom- und Wasserversorgung

- Verfügbarkeit von Arbeitskräften und Ressourcen ⓘ

Raffinerien, die große Mengen an Dampf und Kühlwasser verbrauchen, benötigen eine reichhaltige Wasserquelle. Ölraffinerien befinden sich daher häufig in der Nähe von schiffbaren Flüssen oder an der Küste, in der Nähe eines Hafens. Ein solcher Standort ermöglicht auch den Transport auf dem Fluss oder auf dem Meer. Die Vorteile des Rohöltransports über Pipelines liegen auf der Hand, und die Ölgesellschaften transportieren häufig große Mengen an Kraftstoff über Pipelines zu den Verteilerterminals. Für Produkte mit geringem Ausstoß ist eine Pipeline unter Umständen nicht praktikabel, und es werden Eisenbahnwaggons, Tanklastwagen und Lastkähne eingesetzt. ⓘ

Petrochemische Anlagen und Anlagen zur Herstellung von Lösungsmitteln (Feinfraktionierung) benötigen Platz für die Weiterverarbeitung großer Mengen von Raffinerieprodukten oder um chemische Zusätze mit einem Produkt an der Quelle und nicht in Mischterminals zu mischen. ⓘ

Sicherheit und Umwelt

Durch den Raffinerieprozess werden verschiedene Chemikalien in die Atmosphäre freigesetzt (siehe AP 42 Compilation of Air Pollutant Emission Factors), und die Anwesenheit einer Raffinerie wird normalerweise von einem auffälligen Geruch begleitet. Neben den Auswirkungen der Luftverschmutzung gibt es auch Bedenken hinsichtlich der Abwässer, der Gefahr von Industrieunfällen wie Bränden und Explosionen und der gesundheitlichen Auswirkungen von Industrielärm. ⓘ

Viele Regierungen weltweit haben Beschränkungen für die von Raffinerien freigesetzten Schadstoffe erlassen, und die meisten Raffinerien haben die erforderlichen Anlagen installiert, um die Anforderungen der zuständigen Umweltschutzbehörden zu erfüllen. In den Vereinigten Staaten gibt es einen starken Druck, die Entwicklung neuer Raffinerien zu verhindern, und seit der Anlage von Marathon in Garyville, Louisiana, im Jahr 1976 wurde dort keine größere Raffinerie mehr gebaut. Allerdings wurden in dieser Zeit viele bestehende Raffinerien erweitert. Umweltauflagen und der Druck, den Bau neuer Raffinerien zu verhindern, könnten ebenfalls zu den steigenden Kraftstoffpreisen in den Vereinigten Staaten beigetragen haben. Darüber hinaus wurden viele Raffinerien (mehr als 100 seit den 1980er Jahren) aufgrund von Überalterung und/oder Fusionen in der Branche selbst geschlossen. ⓘ

Umwelt- und Sicherheitsbedenken führen dazu, dass Ölraffinerien manchmal in einiger Entfernung von größeren städtischen Gebieten angesiedelt sind. Dennoch gibt es viele Fälle, in denen der Raffineriebetrieb in der Nähe von bewohnten Gebieten liegt und Gesundheitsrisiken birgt. Im kalifornischen Contra Costa County und Solano County grenzen eine Reihe von Raffinerien, die Anfang des 20. Jahrhunderts gebaut wurden, bevor dieses Gebiet besiedelt war, und die dazugehörigen Chemiewerke an städtische Gebiete in Richmond, Martinez, Pacheco, Concord, Pittsburg, Vallejo und Benicia, wobei es gelegentlich zu Unfällen kommt, bei denen die angrenzende Bevölkerung in Sicherheit gebracht werden muss. Eine Reihe von Raffinerien befindet sich in Sherwood Park, Alberta, direkt neben der Stadt Edmonton. Im Großraum Edmonton leben über 1.000.000 Einwohner. ⓘ

NIOSH-Kriterien für die berufsbedingte Exposition gegenüber raffinierten Erdöllösungsmitteln gibt es seit 1977. ⓘ

Gesundheit von Arbeitnehmern

Hintergrund

Die moderne Erdölraffination umfasst ein kompliziertes System miteinander verbundener chemischer Reaktionen, die eine Vielzahl von Produkten auf Erdölbasis erzeugen. Viele dieser Reaktionen erfordern präzise Temperatur- und Druckparameter. Die Ausrüstung und die Überwachung, die erforderlich sind, um den ordnungsgemäßen Ablauf dieser Prozesse zu gewährleisten, sind komplex und haben sich durch die Weiterentwicklung des wissenschaftlichen Bereichs der Erdöltechnik weiterentwickelt. ⓘ

Die Vielzahl von Hochdruck- und/oder Hochtemperaturreaktionen, zusammen mit den notwendigen chemischen Zusätzen oder extrahierten Verunreinigungen, führt zu einer erstaunlichen Anzahl potenzieller Gesundheitsgefahren für die Arbeiter in Ölraffinerien. Dank des Fortschritts in der Chemie- und Erdöltechnik sind die meisten dieser Prozesse automatisiert und gekapselt, so dass die potenziellen gesundheitlichen Auswirkungen auf die Arbeitnehmer erheblich reduziert werden. Je nach dem spezifischen Prozess, mit dem ein Arbeiter beschäftigt ist, und der besonderen Methode, die von der Raffinerie, in der er/sie arbeitet, angewandt wird, bestehen jedoch nach wie vor erhebliche Gesundheitsgefahren. ⓘ

Obwohl Arbeitsunfälle in den Vereinigten Staaten seinerzeit nicht routinemäßig erfasst und gemeldet wurden, finden sich Berichte über die gesundheitlichen Auswirkungen der Arbeit in einer Ölraffinerie bereits in den 1800er Jahren. So starben beispielsweise 1890 bei einer Explosion in einer Raffinerie in Chicago 20 Arbeiter. Seitdem haben zahlreiche Brände, Explosionen und andere bedeutende Ereignisse die Aufmerksamkeit der Öffentlichkeit immer wieder auf die Gesundheit der Arbeiter in Ölraffinerien gelenkt. Auch im 21. Jahrhundert kommt es immer wieder zu solchen Ereignissen, so wurden 2018 Explosionen in Raffinerien in Wisconsin und Deutschland gemeldet. ⓘ

Es gibt jedoch viele weniger sichtbare Gefahren, die Arbeiter in Ölraffinerien gefährden. ⓘ

Exposition gegenüber Chemikalien

Da moderne Erdölraffinerien hoch automatisiert und technisch fortschrittlich sind, unterliegen fast alle Prozesse technischen Kontrollen und stellen im Vergleich zu früher ein wesentlich geringeres Expositionsrisiko für die Arbeitnehmer dar. In bestimmten Situationen oder bei bestimmten Arbeitsaufgaben können diese Sicherheitsmechanismen jedoch unterlaufen werden, so dass die Arbeitnehmer einer Reihe von chemischen (siehe Tabelle oben) oder physikalischen (siehe unten) Gefährdungen ausgesetzt sind. Beispiele für solche Szenarien sind:

- Systemausfälle (Lecks, Explosionen usw.).

- Standardinspektionen, Produktprobenahmen, Prozessumstellungen oder Wartungs-/Reinigungsarbeiten an den Anlagen. ⓘ

Obwohl in Erdölraffinerien Chemikalien verwendet und hergestellt werden, die bekanntermaßen krebserregend sind, ist die Literatur über Krebsraten bei Raffineriearbeitern interessanterweise uneinheitlich. So wurde beispielsweise nachgewiesen, dass Benzol mit Leukämie in Verbindung steht. Studien, die die Benzolexposition und die daraus resultierende Leukämie speziell im Zusammenhang mit Ölraffineriearbeitern untersuchten, kamen jedoch zu gegensätzlichen Ergebnissen. Das asbestbedingte Mesotheliom ist ein weiterer besonderer Zusammenhang zwischen Krebs und Karzinogen, der im Zusammenhang mit Ölraffineriearbeitern untersucht wurde. Bislang haben diese Arbeiten einen geringfügig signifikanten Zusammenhang zwischen der Beschäftigung in Raffinerien und Mesotheliomen ergeben. Eine Meta-Analyse, die Daten von mehr als 350 000 Raffineriearbeitern umfasste, ergab keine statistisch signifikanten erhöhten Krebssterblichkeitsraten, mit Ausnahme eines geringfügig signifikanten Anstiegs der Todesfälle durch Melanome. Eine weitere US-amerikanische Studie umfasste eine Nachbeobachtungszeit von 50 Jahren bei mehr als 17.000 Arbeitnehmern. Diese Studie kam zu dem Schluss, dass es in dieser Kohorte keine übermäßige Sterblichkeit infolge der Beschäftigung gab. ⓘ

BTX steht für Benzol, Toluol und Xylol. Dabei handelt es sich um eine Gruppe gängiger flüchtiger organischer Verbindungen (VOC), die in der Umgebung von Ölraffinerien vorkommen und als Vorbild für eine eingehendere Diskussion über Grenzwerte für die berufsbedingte Exposition, chemische Belastung und Überwachung von Raffineriearbeitern dienen. ⓘ

Der wichtigste Expositionsweg für BTX-Chemikalien ist die Inhalation aufgrund des niedrigen Siedepunkts dieser Chemikalien. Die meisten BTX-Gase entstehen bei der Tankreinigung und beim Umfüllen von Kraftstoffen, wodurch diese Chemikalien in die Luft entweichen. Eine Exposition kann auch durch Verschlucken von verunreinigtem Wasser erfolgen, doch ist dies in einem beruflichen Umfeld unwahrscheinlich. Eine Exposition und Absorption über die Haut ist ebenfalls möglich, aber in einer Arbeitsumgebung, in der eine geeignete persönliche Schutzausrüstung vorhanden ist, weniger wahrscheinlich. ⓘ

In den Vereinigten Staaten haben die Occupational Safety and Health Administration (OSHA), das National Institute for Occupational Safety and Health (NIOSH) und die American Conference of Governmental Industrial Hygienists (ACGIH) Grenzwerte für die Exposition am Arbeitsplatz für viele der oben genannten Chemikalien festgelegt, denen Arbeiter in Erdölraffinerien ausgesetzt sein können. ⓘ

| OSHA PEL (8-Stunden-TWA) | CalOSHA PEL (8-Stunden-TWA) | NIOSH REL (10-Stunden-TWA) | ACGIH TLV (8-Stunden-TWA) ⓘ | |

|---|---|---|---|---|

| Benzol | 10 ppm | 1 ppm | 1 ppm | 0,5 ppm |

| Toluol | 10 ppm | 1 ppm | 10 ppm | 1 ppm |

| Xylol | 100 ppm | 100 ppm | 100 ppm | 100 ppm |

Insbesondere bei Benzol gibt es mehrere Biomarker, die zur Bestimmung der Exposition gemessen werden können. Benzol selbst kann in der Atemluft, im Blut und im Urin gemessen werden, und Metaboliten wie Phenol, t,t-Muconsäure (t,tMA) und S-Phenylmercaptursäure (sPMA) können im Urin gemessen werden. Zusätzlich zur Überwachung der Expositionswerte anhand dieser Biomarker sind die Arbeitgeber laut OSHA verpflichtet, regelmäßig Blutuntersuchungen bei den Arbeitnehmern durchzuführen, um sie auf frühe Anzeichen einiger der gefürchteten hämatologischen Folgen zu testen, von denen die Leukämie die bekannteste ist. Zu den vorgeschriebenen Untersuchungen gehören ein vollständiges Blutbild mit Zelldifferenzierung und ein Abstrich des peripheren Blutes "auf regelmäßiger Basis". Der Nutzen dieser Tests wird durch formelle wissenschaftliche Studien belegt. ⓘ

Mögliche chemische Exposition nach Verfahren

| Prozess | Potenzielle chemische Belastung | Allgemeine gesundheitliche Bedenken ⓘ |

| Lösungsmittelextraktion und Entparaffinierung | Phenol | Neurologische Symptome, Muskelschwäche, Hautreizungen. |

| Furfural | Hautreizung | |

| Glykole | Depression des zentralen Nervensystems, Schwäche, Reizung von Augen, Haut, Nase, Rachen. | |

| Methylethylketon | Reizung der Atemwege, Husten, Dyspnoe, Lungenödem. | |

| Thermische Rissbildung | Schwefelwasserstoff | Reizung der Atemwege, Kopfschmerzen, Sehstörungen, Augenschmerzen. |

| Kohlenmonoxyd | Elektrokardiogramm-Veränderungen, Zyanose, Kopfschmerzen, Schwäche. | |

| Ammoniak | Reizung der Atemwege, Dyspnoe, Lungenödem, Hautverätzungen. | |

| Katalytisches Cracken | Schwefelwasserstoff | Reizung der Atemwege, Kopfschmerzen, Sehstörungen, Augenschmerzen. |

| Kohlenmonoxyd | Elektrokardiogramm-Veränderungen, Zyanose, Kopfschmerzen, Schwäche. | |

| Phenol | Neurologische Symptome, Muskelschwäche, Hautreizungen. | |

| Ammoniak | Reizung der Atemwege, Dyspnoe, Lungenödem, Hautverätzungen. | |

| Mercaptan | Zyanose und Narkose, Reizung der Atemwege, der Haut und der Augen. | |

| Nickelcarbonyl | Kopfschmerzen, teratogen, Schwäche, Brust-/Bauchschmerzen, Lungen- und Nasenkrebs. | |

| Katalytisches Reformieren | Schwefelwasserstoff | Reizung der Atemwege, Kopfschmerzen, Sehstörungen, Augenschmerzen. |

| Benzol | Leukämie, Auswirkungen auf das Nervensystem, Atembeschwerden. | |

| Isomerisierung | Chlorwasserstoffsäure | Hautschäden, Reizung der Atemwege, Augenverätzungen. |

| Chlorwasserstoff | Reizung der Atemwege, Hautreizung, Augenverätzungen. | |

| Polymerisation | Natriumhydroxid | Reizung der Schleimhäute, Haut, Lungenentzündung. |

| Phosphorsäure | Reizung von Haut, Augen und Atemwegen. | |

| Alkylierung | Schwefelsäure | Augen- und Hautverätzungen, Lungenödem. |

| Fluorwasserstoffsäure | Knochenveränderungen, Hautverätzungen, Schädigung der Atemwege. | |

| Versüßung und Behandlung | Schwefelwasserstoff | Reizung der Atemwege, Kopfschmerzen, Sehstörungen, Augenschmerzen. |

| Natriumhydroxid | Reizung der Schleimhäute, Haut, Lungenentzündung. | |

| Rückgewinnung ungesättigter Gase | Monoethanolamin (MEA) | Schläfrigkeit, Reizung der Augen, der Haut und der Atemwege. |

| Diethanolamin (DEA) | Hornhautnekrose, Hautverätzungen, Reizung von Augen, Nase und Rachen. | |

| Behandlung mit Aminen | Monoethanolamin (MEA) | Schläfrigkeit, Reizung der Augen, der Haut und der Atemwege. |

| Diethanolamin (DEA) | Hornhautnekrose, Hautverätzungen, Reizung von Augen, Nase und Rachen. | |

| Schwefelwasserstoff | Reizung der Atemwege, Kopfschmerzen, Sehstörungen, Augenschmerzen. | |

| Kohlendioxid | Kopfschmerzen, Schwindel, Parästhesien, Unwohlsein, Tachykardie. | |

| Extraktion gesättigter Gase | Schwefelwasserstoff | Reizung der Atemwege, Kopfschmerzen, Sehstörungen, Augenschmerzen. |

| Kohlendioxid | Kopfschmerzen, Schwindel, Parästhesien, Unwohlsein, Tachykardie. | |

| Diethanolamin | Hornhautnekrose, Hautverätzungen, Reizung von Augen, Nase und Rachen. | |

| Natriumhydroxid | Reizung der Schleimhäute, Haut, Lungenentzündung. | |

| Herstellung von Wasserstoff | Kohlenmonoxyd | Elektrokardiogramm-Veränderungen, Zyanose, Kopfschmerzen, Schwäche. |

| Kohlendioxid | Kopfschmerzen, Schwindel, Parästhesien, Unwohlsein, Tachykardie. |

Physikalische Gefährdungen

Aufgrund der zahlreichen hochleistungsfähigen Maschinen in der relativ engen Umgebung der Ölraffinerie besteht für die Arbeiter die Gefahr von Körperverletzungen. Der hohe Druck, der für viele der chemischen Reaktionen erforderlich ist, birgt auch die Möglichkeit lokaler Systemausfälle, die zu stumpfen oder penetrierenden Traumata durch explodierende Systemkomponenten führen können. ⓘ

Auch Hitze stellt eine Gefahr dar. Die für den ordnungsgemäßen Ablauf bestimmter Reaktionen im Raffinerieprozess erforderliche Temperatur kann bis zu 870 °C (1.600 °F) erreichen. Wie bei den Chemikalien ist das Betriebssystem so ausgelegt, dass diese Gefahr sicher eingedämmt wird, ohne dass der Arbeiter verletzt wird. Bei Systemfehlern stellt dies jedoch eine große Gefahr für die Gesundheit der Arbeiter dar. Zu befürchten sind sowohl direkte Verletzungen durch Hitzeerkrankungen oder -verletzungen als auch die Gefahr verheerender Verbrennungen, wenn der Arbeiter mit überhitzten Reagenzien/Ausrüstungen in Kontakt kommt. ⓘ

Lärm ist eine weitere Gefahr. Raffinerien können sehr laute Umgebungen sein, und es hat sich bereits gezeigt, dass sie bei Arbeitnehmern zu Gehörverlusten führen können. In den Innenräumen einer Ölraffinerie können Pegel von über 90 dB erreicht werden. In den Vereinigten Staaten ist ein Durchschnittswert von 90 dB der zulässige Grenzwert (PEL) für einen 8-Stunden-Arbeitstag. Bei einer durchschnittlichen Lärmbelastung von mehr als 85 dB während eines 8-Stunden-Tages ist ein Gehörschutzprogramm erforderlich, um das Gehör der Arbeitnehmer regelmäßig zu überprüfen und den Gehörschutz zu fördern. Regelmäßige Beurteilungen der Hörfähigkeit der Arbeitnehmer und die gewissenhafte Verwendung eines ordnungsgemäß geprüften Gehörschutzes sind wesentliche Bestandteile solcher Programme. ⓘ

Auch wenn dies nicht spezifisch für die Branche ist, können Ölraffineriearbeiter auch durch Unfälle im Zusammenhang mit Fahrzeugen und Maschinen, Arbeiten in engen Räumen, Explosionen/Brände, ergonomische Gefahren, schichtarbeitsbedingte Schlafstörungen und Stürze gefährdet sein. ⓘ

Gefahrenkontrollen

Die Theorie der Hierarchie der Kontrollen kann auf Erdölraffinerien und ihre Bemühungen zur Gewährleistung der Sicherheit der Arbeitnehmer angewandt werden. ⓘ

Eliminierung und Substitution sind in Erdölraffinerien unwahrscheinlich, da viele der Rohstoffe, Abfallprodukte und Endprodukte in der einen oder anderen Form gefährlich sind (z. B. entflammbar, krebserregend). ⓘ

Beispiele für technische Kontrollen sind ein Brandmelde-/Löschsystem, Druck-/Chemiesensoren zur Erkennung/Vorhersage des Verlusts der strukturellen Integrität und eine angemessene Wartung der Rohrleitungen, um kohlenwasserstoffinduzierte Korrosion (die zu strukturellem Versagen führt) zu verhindern. Andere Beispiele in Erdölraffinerien sind der nachträgliche Schutz von Stahlkomponenten mit Vermiculit, um die Hitze-/Brandbeständigkeit zu verbessern. Die Abschottung kann dazu beitragen, dass ein Brand oder ein anderes Systemversagen nicht auf andere Bereiche des Bauwerks übergreift, und kann gefährliche Reaktionen verhindern, indem verschiedene Chemikalien voneinander getrennt werden, bis sie in der richtigen Umgebung sicher kombiniert werden können. ⓘ

Zu den administrativen Kontrollen gehören die sorgfältige Planung und Überwachung der Reinigungs-, Wartungs- und Stillstandsprozesse in der Raffinerie. Diese treten auf, wenn viele der technischen Kontrollen abgeschaltet oder unterdrückt sind, und können für die Arbeiter besonders gefährlich sein. Eine detaillierte Koordinierung ist notwendig, um sicherzustellen, dass die Wartung eines Teils der Anlage nicht zu einer gefährlichen Exposition der Mitarbeiter, die die Wartung durchführen, oder der Arbeiter in anderen Bereichen der Anlage führt. Da viele der verwendeten Chemikalien leicht entzündlich sind, werden die Raucherbereiche streng kontrolliert und sorgfältig platziert. ⓘ

Je nach der zu verarbeitenden oder hergestellten Chemikalie kann eine persönliche Schutzausrüstung (PSA) erforderlich sein. Besondere Vorsicht ist bei der Entnahme von Proben des teilweise fertigen Produkts, bei der Tankreinigung und bei anderen oben erwähnten risikoreichen Aufgaben geboten. Solche Tätigkeiten können die Verwendung von undurchlässiger Oberbekleidung, Säurehauben, Einweg-Overalls usw. erfordern. Generell sollte das gesamte Personal in den Arbeitsbereichen einen angemessenen Gehör- und Sichtschutz tragen, Kleidung aus brennbarem Material (Nylon, Dacron, Acryl oder Mischgewebe) sowie lange Hosen und Ärmel vermeiden. ⓘ

Vorschriften

Vereinigte Staaten

Die Gesundheit und Sicherheit der Arbeiter in Ölraffinerien wird auf nationaler Ebene sowohl von der Occupational Safety and Health Administration (OSHA) als auch vom National Institute for Occupational Safety and Health (NIOSH) genau überwacht. Zusätzlich zur Überwachung auf Bundesebene hat sich die kalifornische CalOSHA besonders aktiv für den Schutz der Gesundheit der Arbeitnehmer in der Branche eingesetzt und 2017 eine Richtlinie verabschiedet, die von Erdölraffinerien die Durchführung einer "Hierarchy of Hazard Controls Analysis" (siehe obigen Abschnitt "Hazard controls") für jede Prozesssicherheitsgefahr verlangt. Die Sicherheitsvorschriften haben zu einer unterdurchschnittlichen Verletzungsrate bei den Beschäftigten in der Raffinerieindustrie geführt. In einem Bericht des US Bureau of Labor Statistics aus dem Jahr 2018 heißt es, dass Beschäftigte in Erdölraffinerien eine deutlich niedrigere Rate an Arbeitsunfällen aufweisen (0,4 von der OSHA registrierte Fälle pro 100 Vollzeitbeschäftigte) als in allen anderen Industriezweigen (3,1 Fälle), in der Öl- und Gasförderung (0,8 Fälle) und in der Erdölverarbeitung im Allgemeinen (1,3 Fälle). ⓘ

Nachfolgend finden Sie eine Liste der häufigsten Vorschriften, auf die in den von der OSHA ausgestellten Sicherheitshinweisen für Erdölraffinerien Bezug genommen wird:

- Entflammbare und brennbare Flüssigkeiten (29 CFR 1910.106)

- Der Hazard Communication (HazCom) Standard (29 CFR 1910.1200)

- Genehmigungspflichtige beengte Räume (29 CFR 1910.146)

- Gefährliche (klassifizierte) Bereiche (29 CFR 1910.307)

- Persönliche Schutzausrüstung (PSA) (29 CFR 1910.132)

- Die Norm zur Kontrolle gefährlicher Energien (Lockout/Tagout) (29 CFR 1910.147) ⓘ

Korrosion

Die Korrosion metallischer Komponenten ist ein wichtiger Faktor für die Ineffizienz des Raffinerieprozesses. Da sie zum Ausfall von Anlagen führt, ist sie eine der Hauptursachen für den Wartungsplan der Raffinerie. Die korrosionsbedingten direkten Kosten in der US-amerikanischen Erdölindustrie wurden 1996 auf 3,7 Milliarden US-Dollar geschätzt. ⓘ

Korrosion tritt im Raffinerieprozess in verschiedenen Formen auf, z. B. Lochfraß durch Wassertropfen, Versprödung durch Wasserstoff und Spannungsrisskorrosion durch Sulfidangriff. Was die Werkstoffe betrifft, so wird für mehr als 80 Prozent der Raffineriekomponenten Kohlenstoffstahl verwendet, was aufgrund seiner niedrigen Kosten von Vorteil ist. Kohlenstoffstahl ist gegen die gängigsten Formen der Korrosion beständig, insbesondere gegen Verunreinigungen durch Kohlenwasserstoffe bei Temperaturen unter 205 °C, aber andere korrosive Chemikalien und Umgebungen verhindern seinen Einsatz überall. Gängige Ersatzwerkstoffe sind niedrig legierte Stähle, die Chrom und Molybdän enthalten, wobei nichtrostende Stähle mit höherem Chromgehalt für korrosive Umgebungen geeignet sind. Teurere Werkstoffe sind Nickel-, Titan- und Kupferlegierungen, die in der Regel verwendet werden. Diese werden in erster Linie für die problematischsten Bereiche verwendet, in denen extrem hohe Temperaturen und/oder sehr korrosive Chemikalien herrschen. ⓘ

Korrosion wird durch ein komplexes System aus Überwachung, vorbeugenden Reparaturen und sorgfältiger Verwendung von Materialien bekämpft. Zu den Überwachungsmethoden gehören sowohl Offline-Kontrollen während der Wartung als auch die Online-Überwachung. Bei Offline-Kontrollen wird die Korrosion gemessen, nachdem sie bereits aufgetreten ist, und der Ingenieur erfährt auf der Grundlage der gesammelten historischen Daten, wann die Ausrüstung ersetzt werden muss. Dies wird als präventives Management bezeichnet. ⓘ

Online-Systeme sind eine modernere Entwicklung und revolutionieren die Art und Weise, wie Korrosion angegangen wird. Es gibt verschiedene Arten von Online-Korrosionsüberwachungstechnologien, wie z. B. den linearen Polarisationswiderstand, elektrochemisches Rauschen und elektrischen Widerstand. Die Online-Überwachung hatte in der Vergangenheit im Allgemeinen langsame Melderaten (Minuten oder Stunden) und war durch die Prozessbedingungen und Fehlerquellen begrenzt. Neuere Technologien können jedoch Raten von bis zu zweimal pro Minute mit viel höherer Genauigkeit melden (als Echtzeitüberwachung bezeichnet). Dadurch können Verfahrenstechniker die Korrosion als eine weitere Prozessvariable betrachten, die im System optimiert werden kann. Unmittelbare Reaktionen auf Prozessänderungen ermöglichen die Kontrolle von Korrosionsmechanismen, so dass diese minimiert und gleichzeitig die Produktionsleistung maximiert werden kann. Im Idealfall lassen sich mit genauen Online-Korrosionsinformationen in Echtzeit Bedingungen, die hohe Korrosionsraten verursachen, erkennen und reduzieren. Dies wird als vorausschauendes Management bezeichnet. ⓘ

Zu den Werkstoffmethoden gehört die Auswahl des richtigen Werkstoffs für die jeweilige Anwendung. In Bereichen mit minimaler Korrosion sind billige Materialien vorzuziehen, aber wenn starke Korrosion auftreten kann, sollten teurere, aber langlebigere Materialien verwendet werden. Andere Materialmethoden sind Schutzbarrieren zwischen den korrosiven Substanzen und den Metallen der Ausrüstung. Dabei kann es sich entweder um eine Auskleidung aus feuerfestem Material wie Standard-Portlandzement oder einem anderen speziellen säurebeständigen Zement handeln, der auf die Innenfläche des Behälters gespritzt wird. Es gibt auch dünne Überzüge aus teureren Metallen, die billigeres Metall vor Korrosion schützen, ohne dass viel Material benötigt wird. ⓘ

Einsatzstoffe

Erdöl besteht aus einem Kohlenwasserstoffgemisch. Am häufigsten vertreten sind lineare oder verzweigte Alkane (Paraffine), Cycloalkane (Naphthene) und Aromaten. Jedes Erdöl hat je nach Fundort eine spezielle chemische Zusammensetzung, die auch die physikalischen Eigenschaften wie Farbe und Viskosität bestimmt. Erdöl enthält in geringerem Maße stickstoff-, sauerstoff- oder schwefelhaltige Kohlenstoffverbindungen wie Amine, Porphyrine, Merkaptane, Thioether, Alkohole und Chinone. Daneben finden sich Verbindungen von Metallen wie Eisen, Kupfer, Vanadium und Nickel. Der Anteil der reinen Kohlenwasserstoffe variiert erheblich. Der Anteil reicht von 97 % bis zu nur 51 % bei Schwerölen und Bitumen. Der Kohlenstoffanteil liegt zwischen 83 und 87 %, der Wasserstoffanteil zwischen 10 und 14 %. Andere Hauptgruppenelemente liegen zwischen 0,1 und 1,4 %, der Gehalt an Metallverbindungen beträgt weniger als 1000 ppm. ⓘ

Typische Rohöle unterscheiden sich nach der Lagerstätte. Das West Texas Intermediate (WTI) ist ein qualitativ hochwertiges, schwefelarmes und leichtes Rohöl aus Cushing (Oklahoma). Ein europäischer Vertreter ist das Brent Blend, ein Rohöl aus dem aus 15 Ölfeldern bestehenden Brentsystem in der Nordsee. Das Dubai-Oman aus dem Mittleren Osten wird vor allem für den asiatisch-pazifischen Markt gefördert. Das Tapis aus Malaysia ist ein leichtes, Minas aus Indonesien ein schweres fernöstliches Rohöl. ⓘ

Raffinerieverfahren

Das aus den Lagerstätten gewonnene Erdöl wird vor dem Transport zur Raffinerie vor Ort aufbereitet, im Wesentlichen durch eine grobe Trennung von unerwünschten Bestandteilen, etwa Sedimenten und Wasser. Nach diesen ersten Verarbeitungsschritten wird das jetzt entstandene Rohöl per Schiff oder Pipeline zur Raffinerie geliefert. Hier wird das Flüssigkeitsgemisch in weiteren Schritten mit einem speziellen Destillationsverfahren in unterschiedliche Fraktionen getrennt und zu verkaufsfähigen Produkten aufbereitet. Die Technik ist heute so weit fortgeschritten, dass keine Stoffe des Rohöls ungenutzt bleiben. Selbst das als unerwünschtes Nebenprodukt anfallende Raffineriegas findet Verwendung. Es wird entweder direkt in den Prozessöfen als Energieträger benutzt oder in der chemischen Weiterverarbeitung als Synthesegas eingesetzt. ⓘ

Erdölreinigung/Entsalzung

Das Erdöl/Rohöl wird bereits an der Lagerstätte von Sand und Wasser befreit. Um Korrosion in den Anlagen vorzubeugen, wird das Rohöl entsalzt (auf Salzgehalte <10 ppm), indem unter Zusatz von Wasser eine Rohöl-Wasser-Emulsion hergestellt wird. Das Salz löst sich in der wässrigen Phase dieser Emulsion. Die Emulsion wird dann in einem elektrostatischen Entsalzer wieder getrennt, wobei das salzhaltige Wasser sich am Boden absetzt und entsprechenden Aufbereitungsanlagen zugeführt wird und das entsalzte Rohöl weiter zur Destillation gepumpt wird. Die Brechung der Emulsion erfolgt bei erhöhten Temperaturen von etwa 130 °C, um die Viskosität des Rohöls zu senken und Spannungen von circa 20 kV. Durch Arbeiten bei erhöhtem Druck wird verhindert, dass leichtflüchtige Komponenten bei diesem Verfahrensschritt ausdampfen. Die Öl-Wasser-Emulsion kann auch durch Zugabe geeigneter Chemikalien, sogenannter Demulgatoren, gebrochen werden.

Primärverarbeitung (Rohöldestillation)

Nach der Entsalzung wird das Rohöl in zwei Stufen erwärmt. Die Vorwärmung geschieht in Wärmetauschern durch Wärmerückgewinnung des ablaufenden Produkts. Die Spitzenvorheizung erfolgt durch Öfen bis auf etwa 400 °C. Das erhitzte Öl wird durch Rektifikation in einer bis zu 50 m hohen Kolonne in seine Bestandteile aufgetrennt. Das Rohöl tritt in einer Zwei-Phasen-Strömung (gasförmig/flüssig) in die Kolonne ein. Das Temperaturprofil fällt nach oben hin ab. Da die Temperatur im Sumpf, also am Boden der Kolonne, am höchsten ist und die leichten Bestandteile somit nicht kondensieren können, steigen sie gasförmig weiter nach oben. Im Kopf der Kolonne fällt Gas und Leichtbenzin, so genanntes Naphtha, an, darunter Kerosin, Zwischenprodukt für Treibstoffe turbinengetriebener Luftfahrzeuge (nicht zu verwechseln mit dem so genannten „Flugbenzin“, dem AVGAS für Flugzeugottomotoren), Dieselkraftstoff und leichtes Heizöl, weiter unten Gasöl (Heizöl- und Diesel-Ausgangsstoffe) und im Sumpf – dem Fuß der Kolonne – der atmosphärische Rückstand (engl.: Long Residue). Diese erste Rektifikation findet bei atmosphärischem Druck statt und wird daher atmosphärische Rektifikation genannt. ⓘ

Der Rückstand wird in einer weiteren Rektifikationskolonne bei niedrigem Druck (typischerweise ~20 mbar) erneut destilliert, um ihn in weitere Produkte aufzuspalten (siehe Vakuumdestillation). Eine Vakuumrektifikation ist nötig, da die Kettenlänge der schwersiedenden Kohlenwasserstoffe größer ist und diese bei hohen Temperaturen ab circa 400 °C dazu neigen, eher thermisch zu cracken als sich destillativ trennen zu lassen. Die Produkte der Vakuumdestillation sind Vakuumgasöl und der sogenannte Vakuumrückstand (engl.: Short Residue). ⓘ

Konversionsverfahren und Blending

Nach der Primärverarbeitung wird eine Reihe von Veredlungsverfahren angewendet, um Schadstoffe (Schwefel, Stickstoff) zu entfernen und die Qualität der Zwischenprodukte zu verbessern. Anschließend werden die Endprodukte wie Motorenbenzin, Jet A-1, Dieselkraftstoff oder Heizöle aus verschiedenen Zwischenprodukten/Komponenten zusammengemischt (verschnitten), die bei unten genannten Herstellungsprozessen erzeugt werden. ⓘ

Hydrotreating

Die bei der fraktionierten Destillation anfallenden Komponenten (Naphtha, Mitteldestillate, Vakuumgasöle) sind noch reich an Schwefelverbindungen. Diese würden bei der Weiterverarbeitung (katalytisches Reforming, s. u.) die Katalysatoren vergiften. Bei direkter Verbrennung unbehandelter Produkte (Heizöl) entstünde umweltschädigendes SO2. Beim Hydrotreating werden die zu entschwefelnden Komponenten mit Wasserstoff vermischt und auf etwa 350 °C erhitzt. Das heiße Gemisch gelangt in einen mit Katalysatoren aus Nickel, Molybdän oder Cobalt auf Aluminiumoxid gefüllten Reaktor, der Wasserstoff reagiert mit den Schwefel-, Stickstoff- und Sauerstoffverbindungen zu Schwefelwasserstoff, Ammoniak und Wasser. ⓘ

Am Beispiel die Umsetzung von Mercaptanen: , ⓘ

die Umsetzung von Alkoholen: ⓘ

und die Umsetzung von Aminen: . ⓘ

Katalytisches Reforming

Das katalytische Reforming hat das Ziel, die Oktanzahl des Naphthas (Siedebereich ~70–1820 °C) zu erhöhen und aromatische Kohlenwasserstoffe zu erzeugen. Weiterhin erhält man Wasserstoff als Produkt, der in den Hydrotreating- und in Hydrocracking-Prozessen eingesetzt wird. Das Reforming läuft bei etwa 500 °C und – je nach Prozesstyp – 3,5–40 bar ab. Eingesetzt werden dabei bifunktionelle Katalysatoren (Platin-Zinn oder Platin-Rhenium, auf chloriertem Aluminiumoxid oder Zeolithen). ⓘ

Typische Reaktionen beim Reforming sind:

- Ringschluss:

- Dehydrierung:

- Isomerisierung: ⓘ

An den Metallzentren des Katalysators laufen dabei bevorzugt die Hydrierungs-/Dehydrierungsreaktionen ab, während die Säurezentren Isomerisierungs- und Ringschlussreaktionen katalysieren. Eine unerwünschte Nebenreaktion ist die Verkokung des Katalysators durch Polymerisations- und Dehydrierungsreaktionen. Die Verkokung wird durch Abbrennen des Kokses und anschließender Oxychlorierung des Katalysators entfernt. ⓘ

Isomerisierung

In der Isomerisierung werden n-Alkane in iso-Alkane mit dem Ziel der Oktanzahlverbesserung umgewandelt oder das Substitutionsmuster an Aromaten verändert. So wird meta-Xylol in o- und p-Xylol isomerisiert, da diese zur Herstellung von Phthalsäureanhydrid oder Dimethylterephthalat verwendet werden. Es sind ähnliche Katalysatoren wie beim katalytischen Reforming im Einsatz. Die Reaktion wird bei niedrigeren Temperaturen um 250 °C und – zur Verhinderung der Katalysatordeaktivierung durch Verkokung – bei moderatem Wasserstoffpartialdruck von etwa 15 bar durchgeführt. Durch die im Vergleich zum katalytischen Reforming moderaten Verfahrensbedingungen werden Crack- und Ringschlussreaktionen weitgehend unterdrückt.

Weitere Isomerisationsverfahren beziehen sich auf die Umwandlung von n-Pentan zu iso-Pentan bzw. von n-Hexan zu iso-Hexan (Oktanzahlverbesserung, z. B. Hysomer-Prozess, PENEX-Prozess). ⓘ

Alkylierung

Bei der Alkylierung werden iso-Alkane (Isobutan) und Alkene (n- und iso-) unter Säurekatalyse zu höhermolekularen hochoktanigen iso-Alkanen (C7-C12) umgesetzt. So reagieren Isobuten und Isobutan u. a. zu 2,2,4-Trimethylpentan (Isooktan). Dabei werden die Reaktanten in der Flüssigphase im Alkanüberschuss mit konzentrierter Schwefelsäure oder wasserfreier Flusssäure umgesetzt. Die typische Verweilzeit beträgt circa 10 bis 15 Minuten. Danach werden die Flüssigphasen durch Absetzen der Phasen getrennt. Im so genannten Iso-Stripper werden die iso-Alkane abgetrennt und in den Prozess zurückgeführt (recycled). Das fertige Endprodukt wird als Alkylat bezeichnet. Das Verfahren bietet sich an, wenn die Raffinerie über einen Steam- oder Catcracker verfügt und damit die Einsatzstoffe für die Alkylierung liefern kann. ⓘ

Claus-Verfahren

Hydrotreating-Prozesse, Hydrocracking und ggf. die Synthesegaserzeugung aus Schweröl produzieren nicht unerhebliche Mengen H2S, welches nicht einfach „abgefackelt“ werden kann. Beim Claus-Verfahren wird der anfallende Schwefelwasserstoff mit Luftsauerstoff in einem Reaktor unterstöchiometrisch verbrannt. Das entstandene SO2 komproportioniert mit restlichem H2S zu elementarem Schwefel und Wasser. ⓘ

Die zunächst unvollständige Reaktion wird über mehrere katalytische Stufen bei tieferen Temperaturen zum vollständigen Umsatz getrieben. ⓘ

In einem anderen Verfahren (WSA Prozess, engl. wet sulfuric acid) wird aus Schwefelwasserstoff direkt Schwefelsäure hergestellt. ⓘ

Umweltschutz, Arbeitssicherheit und Anlagensicherheit

Die prozesstechnischen Anlagen, die Tanklager und die Rohrleitungssysteme sind Gegenstand umfangreicher Sicherheitsmaßnahmen. Ziel der Anlagensicherheit und der Störfallvorsorge ist es, Störungen zu verhindern und die Auswirkungen von Störungen, die dennoch eintreten, für Mensch und Umwelt zu begrenzen. ⓘ

Anlagen zur Herstellung, Lagerung und Förderung von Erdöl und seinen Folgeprodukten bedürfen in Deutschland einer Genehmigung nach dem Bundes-Immissionsschutzgesetz. Dieses fordert, dass die Anlagen nach dem Stand der Technik errichtet und betrieben werden. Weiterhin sind die anwendbaren technischen Regeln zu befolgen. Die Anforderungen an den Umgang mit wassergefährdenden Stoffen ergeben sich aus dem Wasserhaushaltsgesetz. ⓘ

Dennoch kann es zu Bränden und Explosionen kommen, wie bei der Raffinerie-Katastrophe in San Juanico, der Raffinerieexplosion in Texas City oder der Explosion bei Bayernoil 2018. ⓘ