Polycarbonate

| Polycarbonat ⓘ | |

|---|---|

| |

| Physikalische Eigenschaften | |

| Dichte (ρ) | 1,20-1,22 g/cm3 |

| Abbe-Zahl (V) | 34.0 |

| Brechungsindex (n) | 1.584–1.586 |

| Entflammbarkeit | V0-V2 |

| Sauerstoff-Grenzwertindex | 25–27% |

| Wasseraufnahme-Gleichgewichtswert (ASTM) | 0.16–0.35% |

| Wasseraufnahme - über 24 Stunden | 0.1% |

| Strahlungsbeständigkeit | Angemessen |

| Beständigkeit gegen ultraviolette Strahlung (1-380 nm) | Angemessen |

| Mechanische Eigenschaften | |

| Elastizitätsmodul (E) | 2,0-2,4 GPa |

| Zugfestigkeit (σt) | 55-75 MPa |

| Dehnung (ε) bei Bruch | 80–150% |

| Druckfestigkeit (σc) | >80 MPa |

| Poissonsche Zahl (ν) | 0.37 |

| Härte-Rockwell | M70 |

| Izod-Schlagzähigkeit | 600-850 J/m |

| Kerbschlagzähigkeit | 20-35 kJ/m2 |

| Abriebfestigkeit ASTM D1044 | 10-15 mg/1000 Zyklen |

| Reibungskoeffizient (μ) | 0.31 |

| Schallgeschwindigkeit | 2270 m/s |

| Thermische Eigenschaften | |

| Glasübergangstemperatur (Tg) | 147 °C (297 °F) |

| Wärmeverformungstemperatur |

|

| Vicat-Erweichungspunkt bei 50 N | 145-150 °C (293-302 °F) |

| Obere Arbeitstemperatur | 115-130 °C (239-266 °F) |

| Untere Arbeitstemperatur | -40 °C (-40 °F) |

| Wärmeleitfähigkeit (k) bei 23 °C | 0,19-0,22 W/(m-K) |

| Wärmedurchlässigkeit (a) bei 25 °C | 0,144 mm²/s |

| Linearer Wärmeausdehnungskoeffizient (α) | 65-70 × 10-6/K |

| Spezifische Wärmekapazität (c) | 1,2-1,3 kJ/(kg-K) |

| Elektrische Eigenschaften | |

| Dielektrizitätskonstante (εr) bei 1 MHz | 2.9 |

| Permittivität (ε) | 2,568 × 10-11 F/m |

| Relative Permeabilität (μr) bei 1 MHz | 0.866(2) |

| Durchlässigkeit (μ) bei 1 MHz | 1,089(2) μN/A2 |

| Dissipationsfaktor bei 1 MHz | 0.01 |

| Spezifischer Oberflächenwiderstand | 1015 Ω/qm |

| Durchgangswiderstand (ρ) | 1012-1014 Ω-m |

| Chemische Beständigkeit | |

| Säuren-konzentriert | Schlecht |

| Säuren verdünnt | Gut |

| Alkohole | Gut |

| Laugen | Gut-Schlecht |

| Aromatische Kohlenwasserstoffe | Schlecht |

| Fette und Öle | Gut-Mäßig |

| Halogenierte Kohlenwasserstoffe | Gut-schlecht |

| Halogene | Schlecht |

| Ketone | Schlecht |

| Gasdurchlässigkeit bei 20 °C | |

| Stickstoff | 10-25 cm3-mm/(m2-Tag-Bar) |

| Sauerstoff | 70-130 cm3-mm/(m2-Tag-Bar) |

| Kohlendioxid | 400-800 cm3-mm/(m2-Tag-Bar) |

| Wasserdampf | 1-2 g-mm/(m2-Tag) @ 85%-0% RH-Gradient |

| Wirtschaftlichkeit | |

| Preis | 2,6-2,8 €/kg |

Polycarbonate (PC) sind eine Gruppe thermoplastischer Polymere, die Carbonatgruppen in ihrer chemischen Struktur enthalten. Polycarbonate, die in der Technik verwendet werden, sind starke, zähe Materialien, und einige Sorten sind optisch transparent. Sie lassen sich leicht bearbeiten, formen und thermisch verformen. Aufgrund dieser Eigenschaften finden Polycarbonate zahlreiche Anwendungen. Polycarbonate haben keinen eindeutigen Harz-Identifizierungscode (RIC) und werden in der RIC-Liste unter "Sonstige", 7, geführt. Aus Polycarbonat hergestellte Produkte können das Vorläufermonomer Bisphenol A (BPA) enthalten. ⓘ

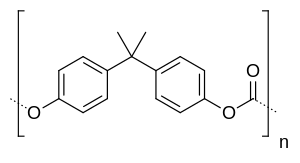

| Strukturformel ⓘ | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Polycarbonate | ||

| Andere Namen |

| ||

| CAS-Nummer | 25037-45-0 | ||

| Monomer | Kohlensäureester | ||

| Summenformel der Wiederholeinheit | C16H14O3 | ||

| Molare Masse der Wiederholeinheit | 254,17 g·mol−1 | ||

| Art des Polymers |

Thermoplast | ||

| Eigenschaften | |||

| Aggregatzustand |

fest | ||

| Dichte |

ca. 1,20 g·cm−3 | ||

| Glastemperatur |

ca. 148 °C | ||

| Härte |

R122 (Rockwell, ISO 2039) | ||

| Schlagzähigkeit |

60 kJ m−2 (Kerbschlagzähigkeit Charpy, ISO 179/eA) | ||

| Elastizitätsmodul |

2400 MPa | ||

| Wasseraufnahme |

0,12 (23 °C/59 % r.F./24 h) | ||

| Bruchdehnung |

120 % | ||

| Wärmeformbeständigkeit |

125 °C (HDT A, ISO 75) | ||

| Wärmeleitfähigkeit |

0,20 W m−1 K−1 | ||

| Thermischer Ausdehnungskoeffizient |

10−6 K−1 (ISO 8302) | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

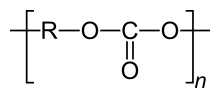

Polycarbonate (Kurzzeichen PC) sind thermoplastische Kunststoffe. Sie sind formal Polyester der Kohlensäure. ⓘ

Die Herstellung von Polycarbonaten kann durch Polykondensation von Phosgen mit Diolen oder durch ringöffnende Polymerisation von cyclischen Carbonaten erfolgen. Praktische Bedeutung haben sie zur Synthese aromatischer Bishydroxyverbindungen, wie beispielsweise Bisphenol A, woraus das sogenannte Bisphenol A-Polycarbonat als wichtigster Vertreter der Polycarbonate synthetisiert wird. Alternativ zum gefährlichen Phosgen kann auch eine Umesterung mit Kohlensäurediestern erfolgen. Der Recycling-Code für Polycarbonate ist 07 (Andere Kunststoffe). ⓘ

Struktur

Carbonatester haben einen planaren OC(OC)2-Kern, der ihnen Steifigkeit verleiht. Die einzige O=C-Bindung ist kurz (1,173 Å im abgebildeten Beispiel), während die C-O-Bindungen eher etherähnlich sind (der Bindungsabstand beträgt 1,326 Å im abgebildeten Beispiel). Polycarbonate haben ihren Namen erhalten, weil sie Polymere sind, die Carbonatgruppen (-O-(C=O)-O-) enthalten. Durch eine Reihe nützlicher Eigenschaften wie Temperaturbeständigkeit, Schlagzähigkeit und optische Eigenschaften sind Polycarbonate zwischen Standardkunststoffen und technischen Kunststoffen angesiedelt. ⓘ

Herstellung

Phosgen-Route

Das wichtigste Polycarbonatmaterial wird durch die Reaktion von Bisphenol A (BPA) und Phosgen COCl

2. Die Gesamtreaktion kann wie folgt beschrieben werden:

Im ersten Schritt der Synthese wird Bisphenol A mit Natriumhydroxid behandelt, wodurch die Hydroxylgruppen des Bisphenol A deprotoniert werden. ⓘ

- (HOC6H4)2CMe2 + 2 NaOH → Na2(OC6H4)2CMe2 + 2 H2O ⓘ

Das Diphenoxid (Na2(OC6H4)2CMe2) reagiert mit Phosgen zu einem Chlorformiat, das anschließend von einem anderen Phenoxid angegriffen wird. Die Nettoreaktion des Diphenoxids ist:

- Na2(OC6H4)2CMe2 + COCl2 → 1/n [OC(OC6H4)2CMe2]n + 2 NaCl ⓘ

Auf diese Weise wird jährlich etwa eine Milliarde Kilogramm Polycarbonat hergestellt. Viele andere Diole wurden anstelle von Bisphenol A getestet, z. B. 1,1-Bis(4-hydroxyphenyl)cyclohexan und Dihydroxybenzophenon. Das Cyclohexan wird als Comonomer verwendet, um die Kristallisationsneigung des aus BPA hergestellten Produkts zu unterdrücken. Tetrabrombisphenol A wird verwendet, um die Feuerbeständigkeit zu erhöhen. Tetramethylcyclobutandiol wurde als Ersatz für BPA entwickelt. ⓘ

Umesterungsroute

Ein alternativer Weg zu Polycarbonaten ist die Umesterung von BPA und Diphenylcarbonat:

- (HOC6H4)2CMe2 + (C6H5O)2CO → 1/n [OC(OC6H4)2CMe2]n + 2 C6H5OH ⓘ

Eigenschaften und Verarbeitung

Polycarbonat ist ein haltbares Material. Obwohl es eine hohe Schlagfestigkeit aufweist, ist es nur wenig kratzfest. Daher werden Brillengläser und Fahrzeugteile aus Polycarbonat mit einer harten Beschichtung versehen. Die Eigenschaften von Polycarbonat sind mit denen von Polymethylmethacrylat (PMMA, Acryl) vergleichbar, aber Polycarbonat ist stärker und hält extremen Temperaturen länger stand. Das thermisch verarbeitete Material ist in der Regel völlig amorph und daher für sichtbares Licht hochgradig transparent, mit einer besseren Lichtdurchlässigkeit als viele Glasarten. ⓘ

Polycarbonat hat eine Glasübergangstemperatur von etwa 147 °C (297 °F), wird also oberhalb dieses Punktes allmählich weicher und fließt oberhalb von etwa 155 °C (311 °F). Werkzeuge müssen bei hohen Temperaturen gehalten werden, in der Regel über 80 °C (176 °F), um dehnungs- und spannungsfreie Produkte herzustellen. Qualitäten mit niedriger Molekülmasse sind leichter zu formen als höhere Qualitäten, ihre Festigkeit ist jedoch geringer. Die zähesten Typen haben das höchste Molekulargewicht, sind aber schwieriger zu verarbeiten. ⓘ

Im Gegensatz zu den meisten Thermoplasten kann Polycarbonat große plastische Verformungen erfahren, ohne zu reißen oder zu brechen. Daher kann es bei Raumtemperatur mit Hilfe von Blechtechniken, wie z. B. dem Biegen auf einer Bremse, verarbeitet und geformt werden. Selbst für scharfkantige Biegungen mit engen Radien ist eine Erwärmung nicht unbedingt erforderlich. Dies macht es wertvoll für Prototyping-Anwendungen, bei denen transparente oder elektrisch nicht leitende Teile benötigt werden, die nicht aus Blech hergestellt werden können. PMMA/Acryl, das ähnlich aussieht wie Polycarbonat, ist spröde und kann bei Raumtemperatur nicht gebogen werden. ⓘ

Wichtigste Verarbeitungstechniken für Polycarbonat-Harze:

- Extrusion zu Rohren, Stäben und anderen Profilen, einschließlich Stegplatten

- Extrusion mit Zylindern (Kalandern) zu Platten (0,5-20 mm) und Folien (unter 1 mm), die direkt verwendet oder durch Thermoformung oder sekundäre Fertigungstechniken wie Biegen, Bohren oder Fräsen in andere Formen gebracht werden können. Aufgrund seiner chemischen Eigenschaften ist es nicht für das Laserschneiden geeignet.

- Spritzgießen zu fertigen Artikeln ⓘ

Polycarbonat kann spröde werden, wenn es einer ionisierenden Strahlung von über 25 kGy (J/kg) ausgesetzt wird. ⓘ

Anwendungen

Polycarbonate sind transparent und farblos. Sie können jedoch eingefärbt werden. ⓘ

Polycarbonat ist verhältnismäßig teuer. Es wird daher fast nur dort eingesetzt, wo andere Kunststoffe zu weich, zu zerbrechlich, zu kratzempfindlich, zu wenig formstabil oder nicht transparent genug sind. Darüber hinaus wird Polycarbonat als transparenter Kunststoff wie auch Polymethylmethacrylat (PMMA) oder Styrol-Acrylnitril (SAN) häufig als Glas-Alternative eingesetzt. Im Vergleich zum spröden Glas ist Polycarbonat leichter und deutlich schlagfester. Außerdem besteht bei moderaten Aufprallenergien bzw. Geschwindigkeiten keine Gefahr durch Splitterbildung. ⓘ

Die Anwendbarkeit als transparente Glas-Alternative kann durch die geringere Abriebbeständigkeit des Polycarbonats eingeschränkt sein. Im Taber-Test nach ASTM D1044 (DIN 52347 bzw. ISO 15082 für Kunststoff-Verglasung) erreicht der Kunststoff nach 100 Zyklen lediglich ∆Haze-Werte um 30 %, d. h., er trübt durch Kontakt mit abrasiven Medien wie z. B. Flugsand deutlich ein. Dieses Manko kann durch Beschichtungen, etwa auf Basis von Polysiloxanen, Polyepoxiden oder Polyurethanacrylaten, ausgeglichen werden. Bereits Polysiloxan-Lackschichten um fünf bis acht Mikrometer Dicke können Polycarbonat-Halbzeuge oder -Werkstücke mit einer glasähnlich-harten Oberfläche (∆Haze nach 100 Zyklen <4 %) ausstatten, ohne dass die Fähigkeit zur Warmumformbarkeit leidet. ⓘ

Mittels geeigneter Lacke lässt sich auch die Chemikalien- und UV-Beständigkeit des Werkstoffs deutlich erhöhen. Spezialisierte Beschichtungen können Polycarbonate darüber hinaus mit selbstreinigenden oder wasserabweisenden Oberflächen ausstatten. Auch die Ableitung statischer Elektrizität ist möglich, die Polycarbonat-Scheiben den Einsatz etwa als Maschinenabdeckung in explosionsgeschützten Bereichen erlauben. ⓘ

Im Verbund mit transparenten thermoplastischen Polyurethanen (TPU) lassen sich aus Polycarbonat leichte, UV-beständige Verbundsicherheits-Verscheibungen fertigen, die auch im Blick auf das wichtige Head Injury Criterion (HIC) nach DIN 52310 gut abschneiden. Der von der TA29 bzw. ECE 43 (Richtlinie für Fahrzeugverscheibungen) geforderte Grenzwert HIC < 1.000 wird von diesen Verbundsicherheitsscheiben unterschritten. ⓘ

Polycarbonate werden unter anderem eingesetzt zur Herstellung von:

- CDs, DVDs und Blu-ray Discs

- Brillengläsern und optischen Linsen

- Abschlussscheiben (Streuscheiben) von Autoscheinwerfern

- Fenstern von Strahlflugzeugen

- Koffern

- einbruchhemmender Verglasung

- Unterwassergehäusen für Kameras

- Hinterseitenabdeckungen von Mobiltelefonen (meist Smartphones) und Tabletcomputern

- Verscheibungen von Wintergärten und Gewächshäusern

- Verkleidungen avantgardistischer Bauwerke

- Solarmodule

- Schutzhelmen und Visieren

- Campinggeschirr

- wegen guter Biokompatibilität bei einer Vielzahl medizinischer Einmalprodukte

- Mikrofasern mit dem elektrostatischen Sprühverfahren ⓘ

Der Weltverbrauch an Polycarbonat lag im Jahr 2009 bei ca. 3 Millionen Tonnen, was etwa einem Wert von 6 Mrd. € entsprach. ⓘ

Elektronische Komponenten

Polycarbonat wird hauptsächlich für elektronische Anwendungen verwendet, die von seinen allgemeinen Sicherheitseigenschaften profitieren. Es ist ein guter elektrischer Isolator mit hitzebeständigen und flammhemmenden Eigenschaften und wird in Produkten für Energiesysteme und Telekommunikationsgeräte verwendet. Es kann als Dielektrikum in hochstabilen Kondensatoren verwendet werden. Die kommerzielle Herstellung von Polycarbonatkondensatoren wurde größtenteils eingestellt, nachdem der einzige Hersteller, die Bayer AG, Ende 2000 die Produktion von Polycarbonatfolien in Kondensatorqualität eingestellt hatte. ⓘ

Baumaterialien

Der zweitgrößte Abnehmer von Polycarbonaten ist die Bauindustrie, z. B. für Lichtkuppeln, flache oder gebogene Verglasungen, Dachplatten und Schallschutzwände. Polycarbonate werden zur Herstellung von Materialien verwendet, die in Gebäuden verwendet werden, die haltbar, aber leicht sein müssen. ⓘ

3D-Druck

Polycarbonate werden in großem Umfang im 3D-FDM-Druck verwendet, um haltbare, starke Kunststoffprodukte mit einem hohen Schmelzpunkt herzustellen. Im Vergleich zu Thermoplasten wie Polymilchsäure (PLA) oder Acrylnitril-Butadien-Styrol (ABS) ist der Druck von Polycarbonat für gelegentliche Bastler relativ schwierig, da es einen hohen Schmelzpunkt hat, Schwierigkeiten mit der Haftung im Druckbett hat, sich während des Drucks verziehen kann und in feuchten Umgebungen dazu neigt, Feuchtigkeit aufzunehmen. Trotz dieser Probleme ist der 3D-Druck mit Polycarbonaten in der Fachwelt weit verbreitet. ⓘ

Datenspeicherung

Ein wichtiger Markt für Polycarbonat ist die Herstellung von Compact Discs, DVDs und Blu-ray-Discs. Diese Discs werden durch Spritzgießen von Polycarbonat in einen Formhohlraum hergestellt, der auf einer Seite eine Metallprägung mit einem Negativbild der Disc-Daten enthält, während die andere Seite der Form eine gespiegelte Oberfläche aufweist. Typische Produkte der Platten-/Folienproduktion sind Anwendungen in der Werbung (Schilder, Displays, Plakatschutz). ⓘ

Automobil-, Flugzeug- und Sicherheitskomponenten

In der Automobilindustrie lassen sich mit spritzgegossenem Polycarbonat sehr glatte Oberflächen erzeugen, die sich gut für die Sputter- oder Aufdampfbeschichtung von Aluminium eignen, ohne dass eine Grundschicht erforderlich ist. Dekorative Einfassungen und optische Reflektoren werden üblicherweise aus Polycarbonat hergestellt. Sein geringes Gewicht und seine hohe Schlagfestigkeit haben Polycarbonat zum vorherrschenden Material für Kfz-Scheinwerferstreuscheiben gemacht. Wegen seiner geringen Kratzfestigkeit und seiner Anfälligkeit für ultravioletten Abbau (Vergilbung) müssen die Außenflächen von Kfz-Scheinwerfern jedoch beschichtet werden. Die Verwendung von Polycarbonat in der Automobilindustrie ist auf Anwendungen mit geringer Beanspruchung beschränkt. Belastungen durch Befestigungselemente, Kunststoffschweißen und Formgebung machen Polycarbonat anfällig für Spannungsrisskorrosion, wenn es mit bestimmten Beschleunigern wie Salzwasser und Plastisol in Berührung kommt. Es kann laminiert werden, um kugelsicheres "Glas" herzustellen, obwohl "kugelsicher" für die dünneren Fenster, wie sie in kugelsicheren Fenstern in Autos verwendet werden, zutreffender ist. Die dickeren Barrieren aus durchsichtigem Kunststoff, die in Bankschaltern und Schranken in Banken verwendet werden, sind ebenfalls aus Polycarbonat. ⓘ

Sogenannte "diebstahlsichere" große Kunststoffverpackungen für kleinere Gegenstände, die nicht mit der Hand geöffnet werden können, werden in der Regel aus Polycarbonat hergestellt. ⓘ

Die Cockpithaube des Kampfflugzeugs F-22 Raptor von Lockheed Martin ist aus Polycarbonat von hoher optischer Qualität gefertigt. Sie ist das größte Bauteil seiner Art. ⓘ

Nischenanwendungen

Da Polycarbonat ein vielseitiges Material mit attraktiven Verarbeitungs- und physikalischen Eigenschaften ist, hat es unzählige kleinere Anwendungen gefunden. Die Verwendung von spritzgegossenen Trinkflaschen, Gläsern und Lebensmittelbehältern ist weit verbreitet, aber die Verwendung von BPA bei der Herstellung von Polycarbonat hat Bedenken ausgelöst (siehe Potenzielle Gefahren bei Anwendungen mit Lebensmittelkontakt), was zur Entwicklung und Verwendung von "BPA-freien" Kunststoffen in verschiedenen Formulierungen führte. ⓘ

Polycarbonat wird häufig für Augenschutz sowie für andere projektilbeständige Sicht- und Beleuchtungsanwendungen verwendet, die normalerweise die Verwendung von Glas vorsehen, aber eine viel höhere Stoßfestigkeit erfordern. Polycarbonatgläser schützen das Auge auch vor UV-Licht. Viele Arten von Gläsern werden aus Polycarbonat hergestellt, z. B. Scheinwerfergläser für Kraftfahrzeuge, Beleuchtungsgläser, Sonnen- und Brillengläser, Schwimmbrillen und SCUBA-Masken sowie Sicherheitsgläser/Brillen/Visiere, einschließlich Visiere in Sporthelmen/Masken und Polizeivorrichtungen (Helmvisiere, Schutzschilde usw.). Windschutzscheiben in kleinen motorisierten Fahrzeugen werden üblicherweise aus Polycarbonat hergestellt, z. B. für Motorräder, ATVs, Golfwagen sowie kleine Flugzeuge und Hubschrauber. ⓘ

Das geringe Gewicht von Polycarbonat im Vergleich zu Glas hat zur Entwicklung elektronischer Bildschirme geführt, die Glas durch Polycarbonat ersetzen und in mobilen und tragbaren Geräten zum Einsatz kommen. Zu diesen Bildschirmen gehören neuere E-Ink- und einige LCD-Bildschirme, obwohl CRT, Plasmabildschirme und andere LCD-Technologien im Allgemeinen immer noch Glas erfordern, weil es eine höhere Schmelztemperatur hat und sich feiner ätzen lässt. ⓘ

Da immer mehr Regierungen die Verwendung von Glas in Kneipen und Clubs wegen der zunehmenden Zahl von Glasunfällen einschränken, werden Polycarbonatgläser wegen ihrer Festigkeit, Haltbarkeit und glasähnlichen Haptik für den Ausschank von Alkohol immer beliebter. ⓘ

Zu den sonstigen Gegenständen gehören strapazierfähiges, leichtes Reisegepäck, Taschen für MP3-/Digital-Audio-Player, Okarinas, Computergehäuse, Schutzschilder, Instrumententafeln, Behälter für Teelichter und Mixer. Viele Spielzeuge und Hobbyartikel werden aus Polycarbonatteilen hergestellt, wie z. B. Flossen, Kreiselhalterungen und Verriegelungen für die Flugstangen von ferngesteuerten Hubschraubern sowie transparentes LEGO (für undurchsichtige Teile wird ABS verwendet). ⓘ

Standard-Polycarbonatharze sind nicht für eine langfristige Einwirkung von UV-Strahlen geeignet. Um dies zu vermeiden, können dem Primärharz UV-Stabilisatoren zugesetzt werden. Diese Qualitäten werden als UV-stabilisiertes Polycarbonat an Spritzgieß- und Extrusionsunternehmen verkauft. Bei anderen Anwendungen, wie z. B. Polycarbonatplatten, kann die Anti-UV-Schicht als spezielle Beschichtung oder als Coextrusion zur Verbesserung der Witterungsbeständigkeit hinzugefügt werden. ⓘ

Polycarbonat wird auch als Drucksubstrat für Namensschilder und andere Formen von industriellen Druckerzeugnissen verwendet. Das Polycarbonat bietet eine Barriere gegen Abnutzung, Witterungseinflüsse und Ausbleichen. ⓘ

Medizinische Anwendungen

Viele Polycarbonatqualitäten werden in medizinischen Anwendungen eingesetzt und entsprechen sowohl der ISO 10993-1 als auch der USP Class VI (gelegentlich als PC-ISO bezeichnet). Die Klasse VI ist die strengste der sechs USP-Einstufungen. Diese Typen können mit Dampf bei 120 °C, mit Gammastrahlung oder mit dem Ethylenoxidverfahren (EtO) sterilisiert werden. Dow Chemical schränkt alle seine Kunststoffe im Hinblick auf medizinische Anwendungen streng ein. Es wurden aliphatische Polycarbonate mit verbesserter Biokompatibilität und Abbaubarkeit für nanomedizinische Anwendungen entwickelt. ⓘ

Mobiltelefone

Einige Smartphone-Hersteller verwenden Polycarbonat. Nokia verwendete Polycarbonat in seinen Mobiltelefonen, beginnend mit dem Unibody-Gehäuse des N9 im Jahr 2011. Diese Praxis wurde mit verschiedenen Handys der Lumia-Serie fortgesetzt. Samsung begann 2012 mit der abnehmbaren Akkuabdeckung des Galaxy S III, die das Markenzeichen Hyperglaze trägt, Polycarbonat zu verwenden. Diese Praxis wird bei verschiedenen Handys der Galaxy-Serie fortgesetzt. Apple begann 2013 mit der Verwendung von Polycarbonat für das Unibody-Gehäuse des iPhone 5C. ⓘ

Zu den Vorteilen von Polycarbonat gegenüber Glas- und Metallgehäusen gehören die Bruchfestigkeit (Schwäche von Glas), die Biege- und Kratzfestigkeit (Schwäche von Metall), die Stoßdämpfung, die niedrigen Herstellungskosten und die Unempfindlichkeit gegenüber Funksignalen und drahtlosem Laden (Schwäche von Metall). Rückseitenabdeckungen aus Polycarbonat sind mit glänzender oder matter Oberflächenstruktur erhältlich. ⓘ

Geschichte

Polycarbonate wurden erstmals 1898 von Alfred Einhorn, einem deutschen Wissenschaftler an der Universität München, entdeckt. Nach 30 Jahren Laborforschung wurde diese Materialklasse jedoch ohne kommerzielle Nutzung aufgegeben. Die Forschung wurde 1953 wieder aufgenommen, als Hermann Schnell von Bayer in Uerdingen, Deutschland, das erste lineare Polycarbonat patentieren ließ. Der Markenname "Makrolon" wurde 1955 eingetragen. ⓘ

Ebenfalls 1953, und eine Woche nach der Erfindung bei Bayer, synthetisierte Daniel Fox von General Electric in Schenectady, New York, unabhängig ein verzweigtes Polycarbonat. Beide Unternehmen meldeten 1955 US-Patente an und vereinbarten, dass das Unternehmen, dem die Priorität fehlte, eine Lizenz für die Technologie erhalten sollte. ⓘ

Die Patentpriorität wurde zu Gunsten von Bayer entschieden, und Bayer begann 1958 mit der kommerziellen Produktion unter dem Handelsnamen Makrolon. GE begann 1960 mit der Produktion unter dem Namen Lexan und gründete 1973 den Geschäftsbereich GE Plastics. ⓘ

Nach 1970 wurde die ursprüngliche bräunliche Färbung des Polycarbonats zu "glasklar" verbessert. ⓘ

Mögliche Gefahren bei Anwendungen mit Lebensmittelkontakt

Die Verwendung von Polycarbonatbehältern für die Lagerung von Lebensmitteln ist umstritten. Der Grund für diese Kontroverse ist ihre Hydrolyse (Abbau durch Wasser, oft als Auslaugen bezeichnet), die bei hohen Temperaturen stattfindet und Bisphenol A freisetzt:

- 1/n [OC(OC6H4)2CMe2]n + H2O → (HOC6H4)2CMe2 + CO2 ⓘ

Mehr als 100 Studien haben die Bioaktivität von Bisphenol A aus Polycarbonaten untersucht. Bisphenol A scheint bei Raumtemperatur aus Polycarbonat-Tierkäfigen in Wasser freigesetzt zu werden und könnte für die Vergrößerung der Fortpflanzungsorgane von weiblichen Mäusen verantwortlich sein. Die in der Untersuchung verwendeten Tierkäfige wurden jedoch aus Polycarbonat industrieller Qualität und nicht aus Polycarbonat mit FDA-Lebensmittelqualität hergestellt. ⓘ

Eine im August 2005 von vom Saal und Hughes veröffentlichte Analyse der Literatur über die Auswirkungen von Bisphenol A-Sickerwasser bei niedrigen Dosen scheint eine suggestive Korrelation zwischen der Finanzierungsquelle und den Schlussfolgerungen zu ergeben. Von der Industrie finanzierte Studien finden in der Regel keine signifikanten Auswirkungen, während von der Regierung finanzierte Studien eher signifikante Auswirkungen feststellen. ⓘ

Natriumhypochloritbleiche und andere alkalische Reiniger katalysieren die Freisetzung von Bisphenol A aus Polycarbonatbehältern. Polycarbonat ist unverträglich mit Ammoniak und Aceton. Alkohol ist ein empfohlenes organisches Lösungsmittel für die Reinigung von Polycarbonat von Fetten und Ölen. ⓘ

Auswirkungen auf die Umwelt

Entsorgung

Studien haben gezeigt, dass Polycarbonat bei Temperaturen über 70 °C und hoher Luftfeuchtigkeit zu Bisphenol A (BPA) hydrolysiert. Nach etwa 30 Tagen bei 85 °C/96 % Luftfeuchtigkeit bilden sich Oberflächenkristalle, die zu 70 % aus BPA bestehen. BPA ist eine Verbindung, die derzeit auf der Liste der potenziell umweltgefährdenden Chemikalien steht. Sie steht auf der Beobachtungsliste vieler Länder, darunter die Vereinigten Staaten und Deutschland. ⓘ

-(-OC6H4)2C(CH3)2CO-)-n + H2O (CH3)2C(C6H4OH)2 + CO2 ⓘ

Die Auslaugung von BPA aus Polycarbonat kann auch bei Umgebungstemperatur und normalem pH-Wert (in Mülldeponien) erfolgen und nimmt mit zunehmendem Alter der Discs zu. Eine Studie ergab, dass BPA auf Deponien (unter anaeroben Bedingungen) nicht abgebaut wird. Daher bleibt es in Deponien bestehen. Schließlich gelangt es in die Gewässer und trägt zur Wasserverschmutzung bei. ⓘ

Photooxidation von Polycarbonat

In Gegenwart von UV-Licht führt die Oxidation dieses Polymers zu Verbindungen wie Ketonen, Phenolen, o-Phenoxybenzoesäure, Benzylalkohol und anderen ungesättigten Verbindungen. Dies wurde durch kinetische und spektrale Studien nachgewiesen. Die gelbe Farbe, die sich nach langer Sonnenbestrahlung bildet, kann auch mit der weiteren Oxidation der phenolischen Endgruppe zusammenhängen ⓘ

(OC6H4)2C(CH3)2CO )n + O2 , R* → (OC6H4)2C(CH3CH2)CO)n ⓘ

Dieses Produkt kann weiter oxidiert werden, um kleinere ungesättigte Verbindungen zu bilden. Dies kann über zwei verschiedene Wege geschehen, wobei die gebildeten Produkte davon abhängen, welcher Mechanismus abläuft. ⓘ

Weg A ⓘ

(OC6H4)2C(CH3CH2)CO + O2, H* HO(OC6H4)OCO + CH3COCH2(OC6H4)OCO ⓘ

Weg B ⓘ

(OC6H4)2C(CH3CH2)CO)n + O2, H* OCO(OC6H4)CH2OH + OCO(OC6H4)COCH3 ⓘ

Photooxidationsreaktion. ⓘ

Photoalterungsreaktion

Die Photoalterung ist ein weiterer Weg des Abbaus von Polycarbonaten. Polycarbonatmoleküle (wie der aromatische Ring) absorbieren UV-Strahlung. Die absorbierte Energie führt zur Spaltung der kovalenten Bindungen, wodurch der Photoalterungsprozess in Gang gesetzt wird. Die Reaktion kann durch Seitenkettenoxidation, Ringoxidation oder Photo-Fries-Umlagerung fortgesetzt werden. Zu den gebildeten Produkten gehören Phenylsalicylat, Dihydroxybenzophenongruppen und Hydroxydiphenylethergruppen. ⓘ

n(C16H14O3) C16H17O3 + C13H10O3 ⓘ

Polycarbonat Phenylsalicylat 2,2-Dihydroxybenzophenon ⓘ

Thermische Zersetzung

Abfälle aus Polycarbonat werden bei hohen Temperaturen unter Bildung von festen, flüssigen und gasförmigen Schadstoffen abgebaut. Eine Studie ergab, dass die Produkte zu etwa 40-50 Gew.-% flüssig und zu 14-16 Gew.-% gasförmig waren, während 34-43 Gew.-% als fester Rückstand zurückblieben. Die flüssigen Produkte enthielten hauptsächlich Phenolderivate (∼75 Gew.-%) und auch Bisphenol (∼10 Gew.-%). Polycarbonat kann jedoch ohne Bedenken als Kohlenstoffquelle in der Stahlindustrie recycelt werden. ⓘ

Phenolderivate sind Umweltschadstoffe, die zu den flüchtigen organischen Verbindungen (VOC) zählen. Studien zeigen, dass sie wahrscheinlich die Bildung von bodennahem Ozon fördern und photochemischen Smog verstärken. In Gewässern können sie sich potenziell in Organismen anreichern. In Deponien sind sie persistent, verdampfen nicht ohne weiteres und würden in der Atmosphäre verbleiben. ⓘ

Wirkung von Pilzen

Im Jahr 2001 wurde in Belize eine Pilzart, Geotrichum candidum, gefunden, die das in Compact Discs (CD) enthaltene Polycarbonat verzehrt. Dies lässt auf eine bioremediale Wirkung schließen, die jedoch nicht reproduziert werden konnte. ⓘ

Synthese

Die weitestverbreiteten Polycarbonate sind jene, welche Bisphenol A als Dihydroxykomponente und Phosgen verwenden. ⓘ

Die Herstellung erfolgt über Grenzflächenkondensation. Die wässrige Phase besteht aus Natronlauge, in der sich Bisphenol A als Natriumsalz löst. In die organische Phase aus beispielsweise Dichlormethan wird das gasförmige Phosgen eingeleitet. Als Katalysatoren wirken tertiäre Amine; die Reaktion setzt bereits bei Raumtemperatur ein. Chlorwasserstoff wird unmittelbar mit der Natronlauge zu Natriumchlorid umgesetzt. ⓘ

Alternativ kann die Herstellung über Umesterung mit Diphenylcarbonat erfolgen. Bei dieser Schmelzkondensation erfolgt die Reaktion unter Schutzgas bei niedrigem Druck, das Reaktionsprodukt Phenol wird durch den Unterdruck aus der Reaktionsmasse entfernt:

Die Reaktion wird bei 180 bis 220 °C begonnen, als Katalysatoren dienen Basen. Bei bis zu 300 °C und Unterdruck wird die Polykondensation abgeschlossen. ⓘ

Varianten

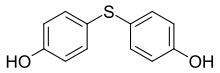

Anstatt Bisphenol A werden auch folgende Hydroxyverbindungen eingesetzt:

ⓘ

Bisphenol S

Dihydroxydiphenylsulfid

1,1,1-Tris(4-hydroxyphenyl)-ethan

(THPE)

Tetramethylbisphenol A

1,1-Bis(4-hydroxyphenyl)-

3,3,5-trimethylcyclohexan

(BPTMC)

Durch Verwendung von Gemischen obiger Komponenten können Eigenschaften des entstehenden Polycarbonats z. T. stufenlos variiert werden. Cokondensate aus Bisphenol A und BPTMC führen zu hochtransparenten, wärmeformbeständigen Kunststoffen. THPE erlaubt den Einbau von Kettenverzweigungen, die die Strukturviskosität bei der Verarbeitung des Materials (beispielsweise bei der Extrusion) positiv beeinflussen. Dihydroxydiphenylsulfid führt zu einem hohen Brechungsindex des Kunststoffs, was für die Herstellung von optischen Linsen vorteilhaft ist. ⓘ

Eine andere Syntheseroute kommt beim Duroplast Polyallyldiglycolcarbonat zum Einsatz, dort ist bereits das Monomer ein Carbonat, und wird radikalisch polymerisiert. ⓘ

Eigenschaften

Polycarbonate weisen in der Regel einen Kristallitanteil von weniger als 5 % auf und gelten daher als amorph. Sie zeichnen sich durch hohe Festigkeit, Schlagzähigkeit, Steifigkeit und Härte aus. Außerdem sind Polycarbonate gute Isolatoren gegen elektrische Spannung. ⓘ

Polycarbonate sind entflammbar, die Flamme erlischt jedoch nach Entfernen der Zündquelle. Polycarbonat erfüllt die Anforderungen der Brandklasse B2 nach DIN 4102. In Schichtdicken zwischen einem und sechs Millimetern ist es im Falle von Innenanwendungen in die Brandklasse B1, „schwer entflammbar“ eingestuft. Auch die Anforderungen an das Brandverhalten von PC-Fahrzeugscheiben gemäß Zulassungsrichtlinien wie TA29 (national), ECE43 oder ANSI Z26.1 (USA) werden erfüllt. ⓘ

Der wasserklare Kunststoff zeichnet sich durch Glas-ähnliche Licht-Transmissionsgrade (88 % bei drei Millimetern Dicke nach DIN 5036-1) und Brechungsindices (1,59 nach ISO 489-A) aus. ⓘ

Polycarbonat ist empfindlich gegenüber UV-Licht im Wellenlängen-Bereich um 340 nm. Bestrahlung mit Licht dieser Wellenlänge, u. a. durch Einsatz unter freiem Himmel, führt ohne Schutzbeschichtung zu Brüchen und Umlagerungen im Polymermolekül, die das Material mit der Zeit verspröden und vergilben lassen. ⓘ

Die maximale Gebrauchstemperatur liegt bei 125 °C, kurzzeitig bis zu 135 °C. Die Glasübergangstemperatur ist 148 °C. Wie alle amorphen Kunststoffe hat Polycarbonat keinen Schmelzpunkt. ⓘ

Chemikalienbeständigkeit

Polycarbonate haben eine Beständigkeit gegenüber:

- Wasser,

- Alkoholen (mit der Ausnahme von Methanol),

- Fetten,

- Ölen,

- Glycol,

- verdünnte Säuren,

- verdünnte Basen,

- vielen Mineralsäuren und

- wässrigen Lösungen von neutralen Salzen und Oxidationsmitteln. ⓘ

Keine Beständigkeit haben sie gegen:

- Benzol,

- Toluol,

- Xylol,

- chlorierte Kohlenwasserstoffen,

- Methanol,

- starke Säuren,

- starke Laugen,

- alkalische wässrige Lösungen,

- Amine und

- Ammoniak. ⓘ

Außerdem führt das längere Wirken von heißem Wasser zur Hydrolyse. ⓘ

Zu den spannungsrissauslösenden Medien für Polycarbonat zählen:

- Aceton,

- Ether,

- Anilin,

- Ester,

- Kaliumhydroxid,

- Ketone,

- Kohlenwasserstoffe,

- Methanol,

- Natriumhydroxid,

- chlorhaltige Quellmittel,

- Terpentin und

- Tetrachlorkohlenstoff. ⓘ

Verarbeitung

Polycarbonate lassen sich mit allen für Thermoplaste üblichen Verfahren verarbeiten. Beim Spritzgießen wird wegen der hohen Viskosität der Schmelze ein hoher Spritzdruck benötigt. Die Verarbeitungstemperaturen liegen zwischen 280 und 320 °C und beim Extrudieren zwischen 240 und 280 °C. Vor der Verarbeitung muss allerdings die Restfeuchte durch Trocknung (4 bis 24 Stunden bei 120 °C) auf unter 0,01 Prozent gebracht werden. Die Verarbeitungsschwindung von Polycarbonat liegt bei 0,6 bis 0,8 Prozent. Polycarbonat weist so gut wie keine Nachschwindung auf. Es lässt sich mit Lösungsmitteln wie beispielsweise Dichlormethan und Reaktionsharzklebstoffen kleben und ist ultraschall- und hochfrequenzschweißbar. ⓘ

Recycling

Der Recycling-Code für Polycarbonate ist 07. ⓘ

Trivia

Die 180 Fenster des Brüsseler Atomiums bestehen seit der Restaurierung im Jahr 2006 aus beschichtetem Polycarbonat. ⓘ

Das Dach des Olympiastadions Athen besteht aus rund 25.000 Quadratmetern Polycarbonat-Platten, die in einem Unternehmen in Geesthacht (bei Hamburg) zuvor mit einer UV-beständigen Lackschicht versehen wurden. ⓘ

Als Klassiker des deutschen Designs gilt der Füllfederhalter Lamy 2000 der von Gerd A. Müller gestaltet wurde. Für einen Füller war die Wahl des Werkstoffes Makrolon ungewöhnlich. ⓘ

Der Lamborghini Gallardo Superleggera hat u. a. ein Rückfenster und eine Motorraumabdeckung aus abriebfest beschichtetem, UV-beständigem Polycarbonat. Die Bauteile entstehen durch Warmumformung und CNC-Fräsen von Polycarbonat-Halbzeugen. Grund für die Material-Wahl war unter anderem das im Vergleich zu Glas geringere Gewicht des Werkstoffs. Dies spart Gewicht (und damit Treibstoff) und verlagert den Schwerpunkt des Wagens etwas nach unten (je tiefer der Schwerpunkt eines Fahrzeugs, desto besser liegt es auf der Straße). Bei zivilen Automobilen ist laut Autoverscheibungs-Norm ECE R43 hinter der B-Säule eine maximale Trübungszunahme (ΔHaze) von 10 % nach 500 Zyklen des Taber(R)-tests zulässig. Diese Werte werden von Polysiloxan-beschichtetem Polycarbonat gut erreicht. ⓘ

Der Grevenbroicher Künstler Matthias Hintz fertigt Skulpturen aus Polycarbonat. Dazu fügt er bis zu 20.000 CDs mit einem Heißluftfön zusammen. ⓘ