Polyurethane

Polyurethan (/ˌpɒliˈjʊərəˌθeɪn, -jʊəˈrɛθeɪn/; oft abgekürzt mit PUR und PU) bezeichnet eine Klasse von Polymeren, die aus organischen Einheiten bestehen, die durch Carbamat- (Urethan-) Bindungen verbunden sind. Im Gegensatz zu anderen gebräuchlichen Polymeren wie Polyethylen und Polystyrol wird Polyurethan aus einer breiten Palette von Ausgangsstoffen hergestellt. Durch diese chemische Vielfalt entstehen Polyurethane mit unterschiedlichen chemischen Strukturen, die zu vielen verschiedenen Anwendungen führen. Dazu gehören Hart- und Weichschaumstoffe, Lacke und Beschichtungen, Klebstoffe, elektrische Vergussmassen und Fasern wie Spandex und PUL. Schaumstoffe sind mit einem Anteil von 67 % an der gesamten Polyurethanproduktion im Jahr 2016 die größte Anwendung. ⓘ

Ein Polyurethan wird in der Regel durch die Reaktion eines Isocyanats mit einem Polyol hergestellt. Da ein Polyurethan zwei Arten von Monomeren enthält, die nacheinander polymerisieren, werden sie als alternierende Copolymere eingestuft. Sowohl die Isocyanate als auch die Polyole, die zur Herstellung eines Polyurethans verwendet werden, enthalten zwei oder mehr funktionelle Gruppen pro Molekül. ⓘ

Die weltweite Produktion lag 2019 bei 25 Millionen Tonnen, was etwa 6 % aller in diesem Jahr produzierten Polymere entspricht. Polyurethan ist ein handelsüblicher Kunststoff. ⓘ

| Allgemeine Struktur von Polyurethanen ⓘ |

|

| Wiederholeinheit bei linearen Polyurethanen, die aus einem Diol und Diisocyanat hergestellt wurden. Die Urethan-Gruppen sind blau gekennzeichnet. R1 steht für den „Rest“ des zur Synthese eingesetzten Diols (HO–R1–OH), R2 für den „Rest“ des Diisocyanats (OCN–R2–NCO). |

Polyurethane (Kurzzeichen PUR; teilweise auch PU) sind Kunststoffe oder Kunstharze, die aus der Polyadditionsreaktion von Dialkoholen (Diolen) beziehungsweise Polyolen mit Polyisocyanaten entstehen. Charakteristisch für Polyurethane ist die Urethan-Gruppe (). ⓘ

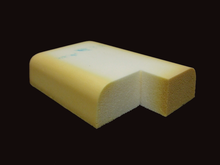

Diole und Diisocyanate führen zu linearen Polyurethanen, vernetzte Polyurethane können durch Umsetzung von Triisocyanat-Diisocyanat-Gemischen mit Triol-Diol-Gemischen hergestellt werden. Die Eigenschaften von PU können in einem weiten Rahmen variiert werden. Je nach Vernetzungsgrad und/oder eingesetzter Isocyanat- oder OH-Komponente erhält man Duroplaste, Thermoplaste oder Elastomere. Mengenmäßig sind Polyurethanschaumstoffe, als Weich- oder Hartschaum am wichtigsten. Polyurethane werden jedoch auch als Formmassen zum Formpressen, als Gießharze (Isocyanat-Harze), als (textile) elastische Faserstoffe, Polyurethanlacke und als Polyurethanklebstoffe verwendet. ⓘ

Geschichte

Otto Bayer und seine Mitarbeiter bei der IG Farben in Leverkusen, Deutschland, stellten 1937 erstmals Polyurethane her. Die neuen Polymere hatten einige Vorteile gegenüber den bestehenden Kunststoffen, die durch Polymerisation von Olefinen oder durch Polykondensation hergestellt wurden, und waren nicht durch die von Wallace Carothers erworbenen Patente auf Polyester abgedeckt. Frühe Arbeiten konzentrierten sich auf die Herstellung von Fasern und Weichschaumstoffen, und PU wurden während des Zweiten Weltkriegs in begrenztem Umfang als Flugzeugbeschichtung eingesetzt. Polyisocyanate wurden 1952 kommerziell verfügbar, und 1954 begann die Produktion von Polyurethan-Weichschaum durch die Kombination von Toluoldiisocyanat (TDI) und Polyesterpolyolen. Diese Materialien wurden auch zur Herstellung von Hartschaumstoffen, Gummi und Elastomeren verwendet. Lineare Fasern wurden aus Hexamethylendiisocyanat (HDI) und 1,4-Butandiol (BDO) hergestellt. ⓘ

DuPont führte 1956 Polyether, insbesondere Poly(tetramethylenether)glykol, ein. BASF und Dow Chemical führten 1957 Polyalkylenglykole ein. Polyetherpolyole waren billiger, einfacher zu handhaben und wasserbeständiger als Polyesterpolyole. Union Carbide und Mobay, ein amerikanisches Gemeinschaftsunternehmen von Monsanto und Bayer, begannen ebenfalls mit der Herstellung von Polyurethanchemikalien. Im Jahr 1960 wurden mehr als 45.000 Tonnen Polyurethan-Weichschaumstoffe hergestellt. Die Verfügbarkeit von Chlorfluoralkan-Treibmitteln, preiswerten Polyetherpolyolen und Methylendiphenyl-Diisocyanat (MDI) ermöglichte den Einsatz von Polyurethan-Hartschaumstoffen als Hochleistungsdämmstoffe. 1967 wurden mit Urethan modifizierte Polyisocyanurat-Hartschaumstoffe eingeführt, die eine noch bessere thermische Stabilität und Entflammbarkeit boten. In den 1960er Jahren wurden Sicherheitsbauteile für den Automobilinnenraum, wie z. B. Instrumenten- und Türverkleidungen, durch Hinterfüllen von thermoplastischen Außenhäuten mit halbhartem Schaum hergestellt. ⓘ

1969 stellte Bayer in Düsseldorf ein Auto vor, das vollständig aus Kunststoff bestand. Teile dieses Autos, wie z. B. das Armaturenbrett und die Karosserieteile, wurden mit einem neuen Verfahren hergestellt, dem so genannten Reaktionsspritzgießen (RIM), bei dem die Reaktanten gemischt und dann in eine Form gespritzt wurden. Die Zugabe von Füllstoffen wie gemahlenem Glas, Glimmer und verarbeiteten Mineralfasern führte zu verstärktem RIM (RRIM), das eine Verbesserung des Biegemoduls (Steifigkeit), eine Verringerung des Wärmeausdehnungskoeffizienten und eine bessere thermische Stabilität ermöglichte. Diese Technologie wurde 1983 bei der Herstellung des ersten Automobils mit Kunststoffkarosserie in den Vereinigten Staaten, dem Pontiac Fiero, eingesetzt. Eine weitere Erhöhung der Steifigkeit wurde durch das Einlegen von Glasmatten in den RIM-Formhohlraum erreicht, was allgemein auch als Harzspritzguss oder strukturelles RIM bezeichnet wird. ⓘ

Seit Anfang der 1980er Jahre werden mikrozellulare Weichschäume im Wasserblasverfahren als Ersatz für PVC-Polymere zum Formen von Dichtungen für Automobilverkleidungen und Luftfilter verwendet. Polyurethanschaumstoffe werden in vielen Automobilanwendungen eingesetzt, darunter Sitze, Kopf- und Armlehnen sowie Dachhimmel. ⓘ

Polyurethanschaum (einschließlich Schaumgummi) wird manchmal unter Verwendung geringer Mengen von Treibmitteln hergestellt, um eine geringere Dichte des Schaums, eine bessere Polsterung/Energieabsorption oder Wärmedämmung zu erzielen. Anfang der 1990er Jahre wurde die Verwendung vieler chlorhaltiger Treibmittel wie Trichlorfluormethan (FCKW-11) aufgrund ihrer Auswirkungen auf den Ozonabbau durch das Montrealer Protokoll eingeschränkt. In den späten 1990er Jahren waren Treibmittel wie Kohlendioxid, Pentan, 1,1,1,2-Tetrafluorethan (HFC-134a) und 1,1,1,3,3-Pentafluorpropan (HFC-245fa) in Nordamerika und der EU weit verbreitet, obwohl chlorhaltige Treibmittel in vielen Entwicklungsländern weiterhin verwendet wurden. Später wurde auch HFC-134a aufgrund hoher ODP- und GWP-Werte verboten, und HFC-141B wurde in den frühen 2000er Jahren als alternatives Treibmittel in Entwicklungsländern eingeführt. ⓘ

Chemie

Polyurethane werden durch Reaktion von Diisocyanaten mit Polyolen in Gegenwart eines Katalysators oder unter Einwirkung von ultraviolettem Licht hergestellt. Gängige Katalysatoren sind tertiäre Amine, wie DABCO, oder Metallseifen, wie Dibutylzinndilaurat. Die Stöchiometrie der Ausgangsstoffe muss sorgfältig kontrolliert werden, da überschüssiges Isocyanat trimerisieren kann, was zur Bildung von starren Polyisocyanuraten führt. Das Polymer hat in der Regel eine stark vernetzte Molekularstruktur, was zu einem duroplastischen Material führt, das beim Erhitzen nicht schmilzt; es werden jedoch auch einige thermoplastische Polyurethane hergestellt. ⓘ

Die häufigste Anwendung von Polyurethan sind feste Schaumstoffe, für die während der Polymerisation ein Gas oder ein Treibmittel zugeführt werden muss. Dies wird in der Regel durch Zugabe geringer Mengen Wasser erreicht, das mit Isocyanaten unter Bildung von CO2-Gas und einem Amin über eine instabile Carbaminsäuregruppe reagiert. Das entstandene Amin kann auch mit Isocyanaten unter Bildung von Harnstoffgruppen reagieren, so dass das Polymer sowohl diese als auch Urethan-Linker enthält. Der Harnstoff ist in der Reaktionsmischung nur schwer löslich und neigt dazu, separate "Hartsegment"-Phasen zu bilden, die hauptsächlich aus Polyharnstoff bestehen. Die Konzentration und Anordnung dieser Polyharnstoff-Phasen kann sich erheblich auf die Eigenschaften des Schaums auswirken. ⓘ

Die Art des erzeugten Schaums lässt sich durch die Regulierung der Treibmittelmenge und auch durch die Zugabe verschiedener Tenside steuern, die die Rheologie des Polymerisationsgemischs verändern. Schaumstoffe können entweder "geschlossenzellig" sein, bei denen die meisten der ursprünglichen Blasen oder Zellen intakt bleiben, oder "offenzellig", bei denen die Blasen zwar geplatzt sind, die Ränder der Blasen aber steif genug sind, um ihre Form zu behalten; in extremen Fällen können netzartige Schaumstoffe entstehen. Offenzellige Schaumstoffe fühlen sich weich an und lassen Luft durchströmen, so dass sie in Sitzkissen oder Matratzen bequem sind. Geschlossenzellige Schaumstoffe werden als starre Wärmedämmung verwendet. Hochdichte mikrozellulare Schaumstoffe können ohne Zusatz von Treibmitteln hergestellt werden, indem das Polyol vor der Verwendung mechanisch aufgeschäumt wird. Es handelt sich dabei um zähe Elastomerwerkstoffe, die für die Verkleidung von Autolenkrädern oder Schuhsohlen verwendet werden. ⓘ

Die Eigenschaften eines Polyurethans werden in hohem Maße durch die Art der für die Herstellung verwendeten Isocyanate und Polyole beeinflusst. Lange, flexible Segmente, die durch das Polyol eingebracht werden, ergeben ein weiches, elastisches Polymer. Hohe Vernetzungsgrade ergeben zähe oder starre Polymere. Lange Ketten und geringe Vernetzung ergeben ein sehr dehnbares Polymer, kurze Ketten mit vielen Vernetzungen ergeben ein hartes Polymer, während lange Ketten und eine mittlere Vernetzung ein Polymer ergeben, das für die Herstellung von Schaumstoff geeignet ist. Die Auswahl an Isocyanaten und Polyolen sowie andere Zusatzstoffe und Verarbeitungsbedingungen ermöglichen es den Polyurethanen, ein sehr breites Spektrum an Eigenschaften zu haben, die sie zu so weit verbreiteten Polymeren machen. ⓘ

Weiche PUR-Schaumstoffe werden für sehr viele Zwecke verwendet, vor allem als Polstermaterial (z. B. für Möbel bzw. Autositze) als Matratzenschaum, als Teppichrückenmaterial, zur Textilkaschierung, als Reinigungsschwamm oder als Filtermaterial. PUR-Weichschäume sind zumeist offenzellig und sind in einem breiten Härte- und Dichtebereich verfügbar. ⓘ

PUR-Hartschäume werden vor allem zur Wärmedämmung z. B. in Gebäuden, Kühlgeräten, Wärme- und Kältespeichern sowie einigen Rohrsystemen (Kunststoffmantelverbundrohr, flexible Verbundrohre) eingesetzt. ⓘ

Weitere, relativ neue Anwendungsgebiete für PUR-Schäume gibt es im Fahrzeugbau (Lenkrad, Armauflage, Softbeschichtung von Handgriffen, Innenraumverkleidung, Armaturenbrett, Schalldämmung, Klapperschutz, Abdichtungen, Transparentbeschichtung von Holzdekoren). Mit der dämpfenden Wirkung des Polyurethans wird auch häufig ein Verschleißschutz erzielt, was insbesondere die Herstellung sicherheitsrelevanter Bauteile mit einer langen Lebensdauer ermöglicht. ⓘ

Polyurethan-Schäume, die als Wärmedämmung konzipiert sind, sind geschlossenzellig aufgebaut, damit die Zellgase mit ihren niedrigen Wärmeleitfähigkeiten in den Schaumzellen verbleiben. Früher kam häufig R 11 (Trichlorfluormethan) als Zellgas zum Einsatz. Wegen der ozonschädigenden Eigenschaft dieses halogenierten Kohlenwasserstoffs wurde dieser weitgehend zunächst durch Kohlendioxid und aktuell durch Cyclopentan ersetzt, wobei dann in den Schaumzellen ein Gemisch aus Cyclopentan (ca. 10 bis 35 %) und Kohlendioxid enthalten ist. Wenn der Polyurethan-Schaum nicht diffusionsdicht gegenüber der Umgebung eingekapselt ist, werden die ursprünglich vorhandenen Zellgase unter irdischen Bedingungen durch Diffusionsvorgänge nach und nach durch Luft und Wasserdampf ersetzt, wodurch die Wärmeleitfähigkeit des Polyurethan-Schaums zunimmt. Nach der Herstellung erreichen Polyurethan-Schäume mit Kohlendioxid als Zellgas Wärmeleitfähigkeiten von ca. 0,029 bis 0,033 W·m−1·K−1, Polyurethan-Schäume mit Cyclopentan als Zellgas Wärmeleitfähigkeiten von ca. 0,022 bis 0,027 W·m−1·K−1. Die Polyurethan-Schäume können sowohl hart als auch flexibel mit unterschiedlichen Dichten eingestellt werden. ⓘ

PU-Hartschaumplatten sind in verschiedenen Dichten verfügbar. Die Produkte sind teils mit Füllstoffen versehen (Glasmikroballons, Aluminiumpulver). Einsatzzweck sind Dämmstoffe sowie der Modell- und Vorrichtungsbau. Der Schaum wird dazu meist spanend bearbeitet. ⓘ

Früher wurden Polyurethan-Schaumstoffe mit Pentabromdiphenylether flammgeschützt. Wegen der Toxizität dieses Stoffs kommen heute andere Flammschutzmittel wie beispielsweise TCPP oder Blähgraphit zum Einsatz. ⓘ

Die Ausgangsstoffe

Die Hauptbestandteile zur Herstellung eines Polyurethans sind Di- und Triisocyanate und Polyole. Andere Stoffe werden hinzugefügt, um die Verarbeitung des Polymers zu unterstützen oder die Eigenschaften des Polymers zu verändern. ⓘ

Vergussmassen

- PU-Vakuumgießharze: Verschiedene Produkte mit kurzer Topfzeit, meist für Prototypen oder Vorserien, die z. B. Serienmaterialien (Thermoplast-Spritzguss: ABS, PP, POM, PS, PC, PMMA etc.) ähnelnden mechanischen und thermischen Spezifikationen oder optischen Aspekten entsprechen. Sie werden in einer Vakuumgießanlage verarbeitet. Formen in der Regel aus polyadditionsvernetzendem Silikon. Beispielsweise für die Duplizierung von mit Rapid-Prototyping-Techniken gefertigten Teilen.

- PU-Schnellgießharze: relativ einfach zu verarbeitende Produkte für Gussteile, Modelle und Werkzeuge, die eine kurze Topfzeit besitzen und nicht unter Vakuum verarbeitet werden müssen.

- Elastomer aushärtende PU-Gießharze: Produkte mit verschiedenen im Shore-A- und Shore-D-Bereich angesiedelten Härtegraden. Für elastische bis hartelastische Teile, Formen und Werkzeuge.

- Elektrische Vergussmassen: zum Umgießen/Ummanteln von elektrischen und elektronischen Bauteilen (Potting) zum Zwecke der elektrischen Isolation und dem Schutz vor aggressiven Umgebungsbedingungen (chemisch, Temperatur, Vibrationen, mechanisch)

- Kantenvergussmassen: zum Umgießen /Ummanteln von Holz /MDF. Mit Polyurethan als Kantenvergussmaterial besteht sicherer Schutz vor Schlägen, Kratzern etc. Kantenvergussysteme können lichtecht oder lichtbeständig eingestellt sein. Auch Flammschutz spielt vor allem bei Anwendungen im öffentlichen Personenverkehr eine wichtige Rolle. Die Kantenvergusssysteme sind auch beständig gegen chemische und mechanische Einflüsse.

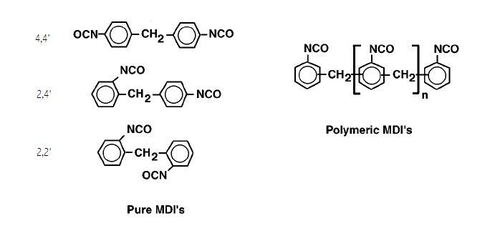

- MDI-haltige Vergussmassen bestehen aus einer Harz- und einer Härterkomponente. Erstere enthält hauptsächlich Polyole, die nicht als Gefahrstoffe eingestuft sind. Als Härterkomponente kommen in der Regel 4,4'-Methylendiphenyldiisocyanat (4,4'-MDI) oder technisches Methylendiphenyldiisocyanat (p-MDI) zum Einsatz. Bei p-MDI handelt es sich um ein Gemisch bestehend aus 4,4'-Methylendiphenyldiisocyanat (4,4'-MDI), 2,4'-Methylendiphenyldiisocyanat (2,4'-MDI), 2,2'-Methylendiphenyldiisocyanat (2,2'-MDI) und Prepolymeren (Dimere, Trimere) des MDI. Bei diesen Isocyanaten, denen die hochreaktive NCO-Gruppe gemeinsam ist, handelt es sich um Gefahrstoffe. Nähere Angaben zur Einstufung dieser Stoffe finden sich in der CLP-Verordnung und der Technischen Regel für Gefahrstoffe (TRGS) 900 „Arbeitsplatzgrenzwerte“. Die inhalative Exposition in der Luft am Arbeitsplatz wird durch die Summe aller reaktiven NCO-Gruppen bestimmt (TRIG – Totalkonzentration Reaktiver Isocyanat-Gruppen). Bei Einhaltung des Expositionsleitwerts (ELW) von 0,018 mg/m³ für die TRIG sind auch die Arbeitsplatzgrenzwerte (AGW) für die einzelnen Isocyanate eingehalten. Die bei Messungen ermittelten Konzentrationen der Isocyanate (4,4'-MDI, 2,4'-MDI, 2,2'- MDI, TRIG) beim Vergießen elektrotechnischer Bauteile liegen fast ausnahmslos unterhalb der Bestimmungsgrenze des angewandten Analyseverfahrens. Die Messungen belegen, dass bei entsprechenden Schutzmaßnahmen (TRGS 402, Abschnitt 6) die Beurteilungsmaßstäbe eingehalten werden. Nach TRGS 430 Abschnitt 3.2.1 Nr. 3 handelt es sich somit um Tätigkeiten mit geringer inhalativer Gefährdung. ⓘ

Die zur Herstellung von Polyurethan verwendeten Isocyanate haben zwei oder mehr Isocyanatgruppen an jedem Molekül. Die am häufigsten verwendeten Isocyanate sind die aromatischen Diisocyanate Toluoldiisocyanat (TDI) und Methylendiphenyldiisocyanat (MDI). Diese aromatischen Isocyanate sind reaktiver als aliphatische Isocyanate. ⓘ

TDI und MDI sind im Allgemeinen preiswerter und reaktiver als andere Isocyanate. TDI und MDI in Industriequalität sind Isomerengemische, und MDI enthält häufig polymere Materialien. Sie werden zur Herstellung von Weichschaum (z. B. Blockschaum für Matratzen oder Formschaum für Autositze), Hartschaum (z. B. Isolierschaum in Kühlschränken), Elastomeren (z. B. Schuhsohlen) usw. verwendet. Die Isocyanate können modifiziert werden, indem man sie teilweise mit Polyolen umsetzt oder andere Stoffe hinzufügt, um die Flüchtigkeit (und damit die Toxizität) der Isocyanate zu verringern, ihren Gefrierpunkt zu senken, um die Handhabung zu erleichtern, oder um die Eigenschaften der fertigen Polymere zu verbessern. ⓘ

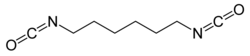

Aliphatische und cycloaliphatische Isocyanate werden in geringeren Mengen verwendet, meist in Beschichtungen und anderen Anwendungen, bei denen Farbe und Transparenz wichtig sind, da Polyurethane, die mit aromatischen Isocyanaten hergestellt werden, bei Lichteinwirkung zum Nachdunkeln neigen. Die wichtigsten aliphatischen und cycloaliphatischen Isocyanate sind 1,6-Hexamethylendiisocyanat (HDI), 1-Isocyanato-3-isocyanatomethyl-3,5,5-trimethyl-cyclohexan (Isophorondiisocyanat, IPDI) und 4,4′-Diisocyanato-dicyclohexylmethan (H12MDI oder hydriertes MDI). ⓘ

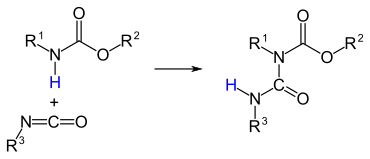

Durch einen Überschuss von Diisocyanat können lineare Polyurethane vernetzt werden. Durch Addition einer Isocyanat-Gruppe an eine Urethan-Gruppe bildet sich eine Allophanat-Gruppe. ⓘ

Durch eine Trimerisierung von drei Isocyanat-Gruppen ist auch die Bildung einer Isocyanurat-Gruppe möglich. Werden mehrfunktionelle Isocyanate eingesetzt, bilden sich die hochverzweigten Polyisocyanurate (PIR), siehe dort. ⓘ

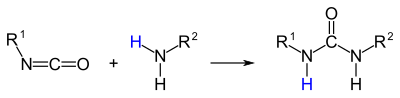

Alternativ können vernetzte bzw. verzweigte Polyurethane auch durch den Zusatz von Stoffen mit mehr als zwei Isocyanat-Gruppen, wie beispielsweise PMDI, und Triolen, wie beispielsweise Glycerin, hergestellt werden. Auch die Verwendung von mehrfachen Aminen, wie Ethylendiamin, führt zu Vernetzungen. Die Reaktion von Isocyanaten mit Aminen führt erst zu Harnstoff-Gruppen. ⓘ

Diese sind weiterhin reaktiv und erlauben die Addition einer weiteren Isocyanat-Gruppe, wobei sich eine Biuret-Gruppe bildet. ⓘ

Soll in der Praxis ein bestimmtes Polyurethan hergestellt werden, so bieten sich zwei Wege an: Die direkte Reaktion eines Polyols mit einem Polyisocyanat (Einstufen-Verfahren) und das Zweistufen-Verfahren. Beim Zweistufen-Verfahren werden im ersten Schritt zwei Prepolymere hergestellt: Mit Diisocyanaten im Überschuss werden bei der Umsetzung mit Diolen ein NCO-Prepolymer und bei einer Umsetzung mit einem Überschuss an Diolen ein OH-Prepolymer gewonnen. Erst im zweiten Schritt erfolgt durch Mischung der Prepolymere die eigentliche Polymerisation. Das Zweistufen-Verfahren führt zu einer sehr weitmaschigen Vernetzung des Polymers und ist für PUR-Weichschaumstoffe wichtig. ⓘ

Polyole

Polyole sind eigenständige Polymere und haben im Durchschnitt zwei oder mehr Hydroxylgruppen pro Molekül. Sie können durch Co-Polymerisation von Ethylenoxid und Propylenoxid mit einem geeigneten Polyol-Vorprodukt in Polyetherpolyole umgewandelt werden. Polyesterpolyole werden durch die Polykondensation von multifunktionellen Carbonsäuren und Polyhydroxylverbindungen hergestellt. Sie können nach ihrem Verwendungszweck weiter unterteilt werden. Polyole mit höherem Molekulargewicht (Molekulargewichte von 2.000 bis 10.000) werden zur Herstellung flexiblerer Polyurethane verwendet, während Polyole mit niedrigerem Molekulargewicht zu steiferen Produkten führen. ⓘ

Polyole für flexible Anwendungen verwenden Initiatoren mit geringer Funktionalität wie Dipropylenglykol (f = 2), Glycerin (f = 3) oder eine Sorbitol/Wasser-Lösung (f = 2,75). Polyole für starre Anwendungen verwenden Initiatoren mit hoher Funktionalität wie Saccharose (f = 8), Sorbitol (f = 6), Toluylendiamin (f = 4) und Mannich-Basen (f = 4). Den Initiatoren wird Propylenoxid und/oder Ethylenoxid zugesetzt, bis das gewünschte Molekulargewicht erreicht ist. Die Reihenfolge der Zugabe und die Mengen der einzelnen Oxide wirken sich auf viele Polyoleigenschaften aus, z. B. auf die Kompatibilität, die Wasserlöslichkeit und die Reaktivität. Polyole, die nur mit Propylenoxid hergestellt werden, weisen sekundäre Hydroxylgruppen auf und sind weniger reaktiv als Polyole, die mit Ethylenoxid verkappt sind und primäre Hydroxylgruppen enthalten. Die Einbindung von Kohlendioxid in die Polyolstruktur wird von mehreren Unternehmen erforscht. ⓘ

Pfropfpolyole (auch gefüllte Polyole oder Polymerpolyole genannt) enthalten fein dispergierte Styrol-Acrylnitril-, Acrylnitril- oder Polyharnstoff (PHD)-Polymerfeststoffe, die chemisch auf ein hochmolekulares Polyether-Grundgerüst gepfropft sind. Sie werden verwendet, um die Belastbarkeit von hochelastischem Schaumstoff niedriger Dichte zu erhöhen und um mikrozelluläre Schaumstoffe und Gießelastomere zäher zu machen. Initiatoren wie Ethylendiamin und Triethanolamin werden zur Herstellung von Hartschaumpolyolen mit niedrigem Molekulargewicht verwendet, die aufgrund des Vorhandenseins von Stickstoffatomen in der Hauptkette eine integrierte katalytische Aktivität aufweisen. Eine spezielle Klasse von Polyetherpolyolen, Poly(tetramethylenether)glykole, die durch Polymerisation von Tetrahydrofuran hergestellt werden, werden in Hochleistungsbeschichtungen, Benetzungsmitteln und Elastomeranwendungen eingesetzt. ⓘ

Herkömmliche Polyesterpolyole basieren auf neuen Rohstoffen und werden durch direkte Polyesterifizierung von hochreinen Disäuren und Glykolen, wie Adipinsäure und 1,4-Butandiol, hergestellt. Polyesterpolyole sind in der Regel teurer und zähflüssiger als Polyetherpolyole, aber sie ergeben Polyurethane mit besserer Lösungsmittel-, Abrieb- und Schnittfestigkeit. Andere Polyesterpolyole basieren auf wiedergewonnenen Rohstoffen. Sie werden durch Umesterung (Glykolyse) von recyceltem Poly(ethylenterephthalat) (PET) oder Dimethylterephthalat (DMT) aus Destillationsabfällen mit Glykolen wie Diethylenglykol hergestellt. Diese aromatischen Polyesterpolyole mit niedrigem Molekulargewicht werden in Hartschaum verwendet und verleihen Polyisocyanurat (PIR)-Platten und Polyurethan-Sprühschaumisolierungen niedrige Kosten und hervorragende Entflammbarkeit. ⓘ

Zu den Spezialpolyolen gehören Polycarbonatpolyole, Polycaprolactonpolyole, Polybutadienpolyole und Polysulfidpolyole. Diese Materialien werden in Elastomer-, Dichtungs- und Klebstoffanwendungen eingesetzt, die eine hervorragende Witterungsbeständigkeit und Widerstandsfähigkeit gegen chemische und umweltbedingte Einflüsse erfordern. Naturölpolyole, die aus Rizinusöl und anderen pflanzlichen Ölen gewonnen werden, werden zur Herstellung von Elastomeren, flexiblem Bunstock und flexiblem Formschaum verwendet. ⓘ

Durch Co-Polymerisation von Chlortrifluorethylen oder Tetrafluorethylen mit Vinylethern, die Hydroxyalkylvinylether enthalten, werden fluorierte (FEVE) Polyole hergestellt. Fluorierte Zweikomponenten-Polyurethane, die durch Reaktion von fluorierten FEVE-Polyolen mit Polyisocyanat hergestellt werden, wurden zur Herstellung von bei Raumtemperatur härtenden Farben und Beschichtungen verwendet. Da fluorierte Polyurethane einen hohen Prozentsatz an Fluor-Kohlenstoff-Bindungen enthalten, die unter allen chemischen Bindungen die stärksten sind, weisen fluorierte Polyurethane eine hohe Beständigkeit gegen UV-Strahlung, Säuren, Alkalien, Salze, Chemikalien, Lösungsmittel, Witterungseinflüsse, Korrosion, Pilze und mikrobielle Angriffe auf. Sie werden für hochleistungsfähige Beschichtungen und Farben verwendet. ⓘ

Für den Einsatz als Flammschutzmittel sind phosphorhaltige Polyole erhältlich, die chemisch an die Polyurethanmatrix gebunden werden. Diese kovalente Bindung verhindert die Migration und das Auslaugen der phosphororganischen Verbindung. ⓘ

Im Regelfall entstammen sowohl die Polyole wie auch die Polyisocyanate der Produktion aus petrochemischen Rohstoffen, es können jedoch auch Polyole auf der Basis von Pflanzenölen oder Lignin eingesetzt werden, siehe Polyole. Als Triol kann Rizinusöl in Beschichtungen eingesetzt werden. ⓘ

Biologisch hergestellte Materialien

Das Interesse an nachhaltigen "grünen" Produkten weckte das Interesse an Polyolen, die aus Pflanzenölen gewonnen werden. Zu den verschiedenen Ölen, die bei der Herstellung von Polyolen für Polyurethane verwendet werden, gehören Sojabohnen, Baumwollsamen, Neemsamen und Rizinus. Pflanzenöle werden auf verschiedene Weise funktionalisiert und zu Polyetheramiden, Polyethern, Alkydharzen usw. modifiziert. Als erneuerbare Quellen für die Herstellung von Polyolen können Dimerfettsäuren oder Fettsäuren verwendet werden. Einige biobasierte und isocyanatfreie Polyurethane nutzen die Reaktion zwischen Polyaminen und zyklischen Carbonaten zur Herstellung von Polyhydroxurethanen. ⓘ

Kettenverlängerer und Vernetzer

Kettenverlängerer (f = 2) und Vernetzer (f ≥ 3) sind niedermolekulare Verbindungen mit Hydroxyl- und Amin-Endgruppen, die eine wichtige Rolle für die Polymermorphologie von Polyurethanfasern, Elastomeren, Klebstoffen und bestimmten Integralhaut- und mikrozellularen Schaumstoffen spielen. Die elastomeren Eigenschaften dieser Materialien ergeben sich aus der Phasentrennung der harten und weichen Copolymersegmente des Polymers, so dass die harten Urethan-Segmentdomänen als Vernetzungen zwischen den amorphen Polyether- (oder Polyester-) Weichsegmentdomänen dienen. Zu dieser Phasentrennung kommt es, weil die überwiegend unpolaren, niedrig schmelzenden Weichsegmente mit den polaren, hochschmelzenden Hartsegmenten nicht kompatibel sind. Die Weichsegmente, die aus hochmolekularen Polyolen gebildet werden, sind beweglich und liegen normalerweise in gewundener Form vor, während die Hartsegmente, die aus Isocyanat und Kettenverlängerern gebildet werden, steif und unbeweglich sind. Da die Hartsegmente kovalent an die Weichsegmente gekoppelt sind, hemmen sie das plastische Fließen der Polymerketten und sorgen so für elastomere Elastizität. Bei mechanischer Verformung wird ein Teil der weichen Segmente durch Abspulen belastet, und die harten Segmente richten sich in der Belastungsrichtung aus. Diese Neuausrichtung der harten Segmente und die daraus resultierende starke Wasserstoffbindung tragen zu einer hohen Zugfestigkeit, Dehnung und Reißfestigkeit bei. Die Wahl des Kettenverlängerers bestimmt auch die Biege-, Wärme- und Chemikalienbeständigkeitseigenschaften. Die wichtigsten Kettenverlängerer sind Ethylenglykol, 1,4-Butandiol (1,4-BDO oder BDO), 1,6-Hexandiol, Cyclohexandimethanol und Hydrochinonbis(2-hydroxyethyl)ether (HQEE). Alle diese Glykole bilden Polyurethane, die gut phasentrennbar sind, gut definierte Hartsegmentdomänen bilden und in der Schmelze verarbeitbar sind. Sie sind alle für thermoplastische Polyurethane geeignet, mit Ausnahme von Ethylenglykol, da das daraus abgeleitete Bis-Phenyl-Urethan bei hohem Hartsegmentgehalt ungünstig abgebaut wird. Diethanolamin und Triethanolamin werden in flexiblen Schaumstoffen verwendet, um die Festigkeit zu erhöhen und die katalytische Aktivität zu steigern. Diethyltoluoldiamin wird in großem Umfang in RIM sowie in Polyurethan- und Polyharnstoff-Elastomerformulierungen verwendet. ⓘ

| Molekül | Mol. Masse |

Dichte (g/cm3) |

Schmelzen pt (°C) |

Siedepunkt pt (°C) |

|---|---|---|---|---|

| Hydroxylverbindungen - bifunktionelle Moleküle | ||||

| Ethylenglykol | 62.1 | 1.110 | −13.4 | 197.4 |

| Diethylenglykol | 106.1 | 1.111 | −8.7 | 245.5 |

| Triethylenglykol | 150.2 | 1.120 | −7.2 | 287.8 |

| Tetraethylenglykol | 194.2 | 1.123 | −9.4 | 325.6 |

| Propylenglykol | 76.1 | 1.032 | Supercools | 187.4 |

| Dipropylenglykol | 134.2 | 1.022 | Supercools | 232.2 |

| Tripropylenglykol | 192.3 | 1.110 | Supercools | 265.1 |

| 1,3-Propandiol | 76.1 | 1.060 | −28 | 210 |

| 1,3-Butandiol | 92.1 | 1.005 | — | 207.5 |

| 1,4-Butandiol | 92.1 | 1.017 | 20.1 | 235 |

| Neopentylglykol | 104.2 | — | 130 | 206 |

| 1,6-Hexandiol | 118.2 | 1.017 | 43 | 250 |

| 1,4-Cyclohexandimethanol | — | — | — | — |

| HQEE | — | — | — | — |

| Ethanolamin | 61.1 | 1.018 | 10.3 | 170 |

| Diethanolamin | 105.1 | 1.097 | 28 | 271 |

| Methyldiethanolamin | 119.1 | 1.043 | −21 | 242 |

| Phenyldiethanolamin | 181.2 | — | 58 | 228 |

| Hydroxylverbindungen - trifunktionale Moleküle | ||||

| Glycerin | 92.1 | 1.261 | 18.0 | 290 |

| Trimethylolpropan | — | — | — | — |

| 1,2,6-Hexanetriol | — | — | — | — |

| Triethanolamin | 149.2 | 1.124 | 21 | — |

| Hydroxylverbindungen - tetrafunktionelle Moleküle | ||||

| Pentaerythritol | 136.2 | — | 260.5 | — |

| N,N,N′,N′-Tetrakis (2-Hydroxypropyl) Ethylendiamin |

— | — | — | — |

| Aminverbindungen - bifunktionelle Moleküle | ||||

| Diethyltoluoldiamin | 178.3 | 1.022 | — | 308 |

| Dimethylthiotoluoldiamin | 214.0 | 1.208 | — | — |

Katalysatoren

Polyurethan-Katalysatoren lassen sich in zwei große Kategorien einteilen: basische und saure Amine. Tertiäre Aminkatalysatoren wirken, indem sie die Nukleophilie der Diolkomponente verstärken. Alkylzinncarboxylate, -oxide und -mercaptidoxide fungieren als milde Lewis-Säuren, die die Bildung von Polyurethan beschleunigen. Als Basen dienen traditionelle Aminkatalysatoren wie Triethylendiamin (TEDA, auch DABCO, 1,4-Diazabicyclo[2.2.2]octan genannt), Dimethylcyclohexylamin (DMCHA), Dimethylethanolamin (DMEA) und Bis-(2-dimethylaminoethyl)ether, ein Treibkatalysator, der auch A-99 genannt wird. Ein typischer Lewis-Säure-Katalysator ist Dibutylzinndilaurat. Das Verfahren reagiert sehr empfindlich auf die Art des Katalysators und ist auch als autokatalytisch bekannt. ⓘ

Zu den Faktoren, die die Auswahl des Katalysators beeinflussen, gehört das Ausbalancieren von drei Reaktionen: die Urethanbildung (Polyol+Isocyanat oder Gel), die Harnstoffbildung (Wasser+Isocyanat oder "Blow") oder die Isocyanat-Trimerisierungsreaktion (z. B. unter Verwendung von Kaliumacetat, um Isocyanuratringe zu bilden). Es wurde eine Vielzahl von Spezialkatalysatoren entwickelt. ⓘ

Tenside

Tenside werden verwendet, um die Eigenschaften sowohl von geschäumten als auch von nicht geschäumten Polyurethanpolymeren zu verändern. Sie treten in Form von Polydimethylsiloxan-Polyoxyalkylen-Blockcopolymeren, Silikonölen, Nonylphenolethoxylaten und anderen organischen Verbindungen auf. In Schaumstoffen werden sie verwendet, um die flüssigen Komponenten zu emulgieren, die Zellgröße zu regulieren und die Zellstruktur zu stabilisieren, um ein Zusammenfallen und Hohlräume unter der Oberfläche zu verhindern. In Nicht-Schaumstoffanwendungen werden sie als Entlüftungs- und Entschäumungsmittel, als Netzmittel und zur Beseitigung von Oberflächenfehlern wie Nadellöchern, Orangenhaut und Einfallstellen eingesetzt. ⓘ

Herstellung

| Diisocyanat-Monomere (Auswahl) ⓘ |

Hexamethylen-1,6-diisocyanat (HDI) |

Toluol-2,4-diisocyanat (TDI) |

Diphenylmethan-4,4′-diisocyanat (MDI) |

Isophorondiisocyanat (IPDI) |

| gängige Diol-Komponenten |

| Polyether-Polyol: Sauerstoffatome des Ethers sind blau markiert. |

| Polyester-Polyol aus Adipinsäure und 1,4-Butandiol. Sauerstoffatome und Kohlenstoffatom der Carbonsäureester-Gruppen sind blau markiert. |

Polyurethane entstehen durch die Polyadditionsreaktion von Polyisocyanaten mit mehrwertigen Alkoholen, den Polyolen. Die Verknüpfung erfolgt durch die Reaktion einer Isocyanatgruppe (–N=C=O) eines Moleküls mit einer Hydroxygruppe (–OH) eines anderen Moleküls unter Bildung einer Urethangruppe (–NH–CO–O–). Im Gegensatz zur Polykondensation erfolgt keine Abspaltung von Nebenprodukten. ⓘ

Es kommen nur wenige verschiedene Isocyanatkomponenten zum Einsatz:

- Hexamethylendiisocyanat (HDI)

- Toluylendiisocyanat (TDI)

- Methylendi(phenylisocyanat) (MDI)

- Polymeres Diphenylmethandiisocyanat (PMDI)

- Naphthylendiisocyanat (NDI)

- Isophorondiisocyanat (IPDI)

- 4,4′-Diisocyanatodicyclohexylmethan (H12MDI) ⓘ

Aufgrund der hohen Flüchtigkeit und der deshalb gefährlichen Verarbeitung kommen von obigen Monomeren in den meisten Fällen bei Verarbeitern nur Präpolymere zum Einsatz, welche allerdings immer einen Restmonomeranteil enthalten. Insbesondere bei HDI ist dies der Fall. Übliche Restmonomeranteile in HDI-Trimerprodukten (z. B. Desmodur N, Tolonate HDT, Basonat oder Duranate) liegen hier bei <0,5 % HDI und sind damit nach Herstellereinstufung als nicht giftig eingestuft und somit im beruflichen Bereich unter Beachtung der Schutzhinweise der Hersteller verwendbar. ⓘ

Im Wesentlichen werden die späteren Eigenschaften durch die Polyolkomponente bestimmt, weil zum Erreichen gewünschter Eigenschaften üblicherweise nicht die Isocyanatkomponente angepasst (chemisch verändert) wird, sondern die Polyolkomponente. Abhängig von Kettenlänge und Anzahl der Verzweigungen im Polyol können mechanische Eigenschaften beeinflusst werden. So führt ein Einsatz von Polyesterpolyolen zusätzlich zu den üblicheren Polyetherpolyolen zu besserer Standfestigkeit, weil Polyesterpolyole einen höheren Schmelzpunkt haben und somit beim Applizieren des Polyurethans erstarren. ⓘ

Die Polyurethanbildung erfordert mindestens zwei verschiedene Monomere, im einfachsten Fall ein Diol und ein Diisocyanat. Die Polyreaktion verläuft in Stufen. Zunächst entsteht aus Diol und Diisocyanat ein bifunktionelles Molekül mit einer Isocyanatgruppe (–N=C=O) und einer Hydroxygruppe (–OH). Dieses kann an beiden Enden mit weiteren Monomeren reagieren. Dabei entstehen kurze Molekülketten, sogenannte Oligomere. Diese können mit weiteren Monomeren, anderen Oligomeren oder bereits gebildeten Polymeren reagieren. ⓘ

- Polyaddition von 1,6-Hexandiisocyanats mit 1,4-Butandiol (n ≈ 40) ⓘ

Polyurethane werden durch Mischen zweier oder mehrerer Flüssigkeitsströme hergestellt. Der Polyolstrom enthält Katalysatoren, Tenside, Treibmittel (bei der Herstellung von Polyurethanschaumisolierungen) usw. Die beiden Komponenten werden als Polyurethansystem oder einfach als System bezeichnet. Das Isocyanat wird in Nordamerika üblicherweise als "A-Seite" oder einfach als "Iso" bezeichnet. Die Mischung aus Polyolen und anderen Additiven wird gemeinhin als B-Seite" oder Poly" bezeichnet. Diese Mischung kann auch als "Harz" oder "Harzmischung" bezeichnet werden. In Europa sind die Bedeutungen für "A-Seite" und "B-Seite" umgekehrt. Zu den Zusatzstoffen von Harzmischungen können Kettenverlängerer, Vernetzer, Tenside, Flammschutzmittel, Treibmittel, Pigmente und Füllstoffe gehören. Polyurethan kann durch Variation des Isocyanats, des Polyols oder der Zusatzstoffe in einer Vielzahl von Dichten und Härten hergestellt werden. ⓘ

Schaumbildung

Wird der Reaktionsmischung eine kleinere Menge Wasser zugefügt, so reagiert Wasser mit Isocyanatgruppen zur entsprechenden instabilen Carbamidsäure, die unter Abspaltung von Kohlenstoffdioxid (CO2) zum Amin zerfällt. Dieses Amin reagiert mit einer weiteren Isocyanatgruppe zum entsprechenden substituierten Harnstoff. Die Freisetzung von CO2 führt daher zu keinem Abbruch der Polymerisation. Das entstehende Kohlenstoffdioxid schäumt die Reaktionsmasse auf. ⓘ

- Reaktion von Isocyanat mit Wasser unter Entstehung von CO2 und der Bildung einer Polyharnstoff-Gruppe ⓘ

Durch die Menge des zugegebenen Wassers kann das Raumgewicht des entstehenden Schaumes variiert werden. ⓘ

Gesundheit und Sicherheit

Vollständig ausreagiertes Polyurethanpolymer ist chemisch inert. In den USA wurden von der OSHA (Occupational Safety and Health Administration) oder der ACGIH (American Conference of Governmental Industrial Hygienists) keine Expositionsgrenzen festgelegt. Es wird von der OSHA nicht auf Karzinogenität geprüft. ⓘ

Polyurethane sind brennbar. Bei der Zersetzung im Feuer können neben Stickoxiden, Isocyanaten und anderen toxischen Produkten auch erhebliche Mengen an Kohlenmonoxid und Blausäure entstehen. Aufgrund der Entflammbarkeit des Materials muss es (zumindest bei Möbeln) mit Flammschutzmitteln behandelt werden, von denen fast alle als schädlich gelten. Kalifornien hat später das Technical Bulletin 117 2013 herausgegeben, das es den meisten Polyurethanschaumstoffen erlaubt, die Entflammbarkeitstests ohne Flammschutzmittel zu bestehen. Das Green Science Policy Institute stellt fest: "Obwohl die neue Norm ohne Flammschutzmittel erfüllt werden kann, verbietet sie NICHT deren Verwendung. Verbraucher, die die Exposition gegenüber Flammschutzmitteln im Haushalt reduzieren möchten, können auf ein TB117-2013-Etikett auf Möbeln achten und sich bei Einzelhändlern vergewissern, dass die Produkte keine Flammschutzmittel enthalten." ⓘ

Flüssigharzmischungen und Isocyanate können gefährliche oder regulierte Komponenten enthalten. Isocyanate sind als Sensibilisatoren für Haut und Atemwege bekannt. Darüber hinaus stellen Amine, Glykole und Phosphate, die in Polyurethan-Sprühschäumen enthalten sind, ein Risiko dar. ⓘ

Die Exposition gegenüber Chemikalien, die während oder nach dem Auftragen von Polyurethan-Sprühschaum freigesetzt werden können (z. B. Isocyanate), ist schädlich für die menschliche Gesundheit, weshalb während und nach diesem Prozess besondere Vorsichtsmaßnahmen erforderlich sind. ⓘ

In den Vereinigten Staaten sind zusätzliche Gesundheits- und Sicherheitsinformationen bei Organisationen wie der Polyurethane Manufacturers Association (PMA) und dem Center for the Polyurethanes Industry (CPI) sowie bei den Herstellern von Polyurethan-Systemen und Rohstoffen erhältlich. Regulatorische Informationen sind im Code of Federal Regulations Title 21 (Food and Drugs) und Title 40 (Protection of the Environment) zu finden. In Europa sind Gesundheits- und Sicherheitsinformationen von ISOPA, dem Europäischen Verband der Diisocyanat- und Polyolhersteller, erhältlich. ⓘ

Herstellung

Die Methoden zur Herstellung von Polyurethan-Fertigprodukten reichen von kleinen, von Hand gegossenen Einzelteilen bis hin zu großen, hochvolumigen Produktionslinien für Bunstock und Boardstock. Unabhängig vom Endprodukt ist das Herstellungsprinzip dasselbe: Das flüssige Isocyanat und die Harzmischung werden in einem bestimmten stöchiometrischen Verhältnis dosiert, miteinander vermischt, bis eine homogene Mischung entsteht, die reagierende Flüssigkeit wird in eine Form oder auf eine Oberfläche abgegeben, die Aushärtung abgewartet und das fertige Teil dann entformt. ⓘ

Dosiergeräte

Obwohl die Investitionskosten hoch sein können, ist es wünschenswert, eine Dosier- oder Mischanlage auch für kleine Produktionsmengen zu verwenden, die eine konstante Produktion von Fertigteilen erfordern. Dosieranlagen bestehen aus Materialvorratsbehältern (Tagestanks), Dosierpumpen, einem Mischkopf und einer Steuereinheit. Häufig wird eine Konditionierungs- oder Heiz-/Kühleinheit hinzugefügt, um die Materialtemperatur zu steuern und so die Mischeffizienz und die Aushärtungsrate zu verbessern und Prozessschwankungen zu verringern. Die Wahl der Komponenten der Dosieranlage hängt von der Schussgröße, dem Durchsatz, den Materialeigenschaften wie Viskosität und Füllstoffgehalt sowie der Prozesssteuerung ab. Materialtagestanks können eine bis mehrere hundert Gallonen groß sein und direkt aus Fässern, IBCs (Intermediate Bulk Containers, z. B. Behältern) oder Schüttgutlagertanks gespeist werden. Sie können mit Füllstandssensoren, Konditionierungsmänteln und Mischern ausgestattet sein. Die Pumpen können so bemessen sein, dass sie einzelne Gramm pro Sekunde bis hin zu Hunderten von Pfund pro Minute fördern. Es kann sich um Drehkolben-, Zahnrad- oder Kolbenpumpen handeln oder um speziell gehärtete Lanzenpumpen zur Dosierung von Flüssigkeiten, die hochabrasive Füllstoffe wie zerkleinerte oder mit dem Hammer gemahlene Glasfasern und Wollastonit enthalten. ⓘ

Ein Hochdruck-Mischkopf mit Materialzufuhr und hydraulischen Antriebsleitungen (Rückansicht) ⓘ

Die Pumpen können Niederdruck- (10 bis 30 bar, 1 bis 3 MPa) oder Hochdruck-Dosiersysteme (125 bis 250 bar, 12,5 bis 25,0 MPa) antreiben. Bei den Mischköpfen kann es sich um einfache statische Mischrohre, Drehelementmischer, dynamische Niederdruckmischer oder hydraulisch betätigte Hochdruck-Direktaufprallmischer handeln. Die Steuereinheiten können mit einfachen Ein-/Aus- und Dosier-/Stoppschaltern sowie analogen Druck- und Temperaturmessgeräten ausgestattet sein oder computergesteuert mit Durchflussmessern zur elektronischen Kalibrierung des Mischungsverhältnisses, digitalen Temperatur- und Füllstandssensoren und einer umfassenden Software für die statistische Prozesssteuerung. Zu den Zusatzgeräten für die Dosierung gehören Nukleierungs- oder Gasinjektionseinheiten sowie die Möglichkeit, einen dritten oder vierten Strom für die Zugabe von Pigmenten oder die Dosierung zusätzlicher Additivpakete zu verwenden. ⓘ

20-Liter-Materialtagestanks (5 Gallonen) zur Versorgung einer Niederdruck-Dosiereinheit ⓘ

Werkzeugbestückung

Anders als beim Gießen an Ort und Stelle, bei der Herstellung von Brötchen und Karton sowie bei Beschichtungsanwendungen sind für die Herstellung von Einzelteilen Werkzeuge erforderlich, die die Reaktionsflüssigkeit enthalten und formen. Die Wahl des Werkzeugmaterials hängt von der erwarteten Anzahl der Anwendungen bis zum Ende der Lebensdauer (EOL), dem Formdruck, der Flexibilität und den Wärmeübertragungseigenschaften ab. ⓘ

RTV-Silikon wird für Werkzeuge verwendet, deren Lebensdauer in die Tausende von Teilen geht. Es wird in der Regel für das Formen von Hartschaumteilen verwendet, bei denen die Fähigkeit, die Form um Hinterschneidungen herum zu dehnen und zu schälen, erforderlich ist. Die Wärmeübertragungseigenschaften von RTV-Silikonwerkzeugen sind schlecht. Leistungsstarke, flexible Polyurethan-Elastomere werden ebenfalls auf diese Weise verwendet. ⓘ

Epoxidharz, metallgefülltes Epoxidharz und metallbeschichtetes Epoxidharz wird für Werkzeuge verwendet, die eine EOL von mehreren zehntausend Teilen haben. Sie werden in der Regel für das Formen von Weichschaumkissen und -sitzen, Integralhaut und mikrozellularen Schaumstoffpolstern sowie RIM-Einfassungen und Verkleidungen mit geringem Tiefgang verwendet. Die Wärmeübertragungseigenschaften von Epoxidwerkzeugen sind mittelmäßig; die Wärmeübertragungseigenschaften von metallgefülltem und metallbeschichtetem Epoxid sind gut. Kupferrohre können in den Werkzeugkörper integriert werden, damit heißes Wasser zirkulieren und die Formoberfläche erwärmen kann. ⓘ

Aluminium wird für Werkzeuge verwendet, die eine EOL von mehreren hunderttausend Teilen haben. Es wird in der Regel für das Formen von mikrozellularen Schaumstoffdichtungen und Gusselastomerteilen verwendet und in Form gefräst oder extrudiert. ⓘ

Hochglanzpolierter Edelstahl wird für Werkzeuge verwendet, die dem fertigen Teil ein glänzendes Aussehen verleihen. Die Wärmeübertragungseigenschaften von Metallwerkzeugen sind ausgezeichnet. ⓘ

Schließlich wird geformtes oder gefrästes Polypropylen zur Herstellung von Werkzeugen für Dichtungsanwendungen in kleinen Stückzahlen verwendet. Anstelle vieler teurer Metallformen können kostengünstige Kunststoffwerkzeuge aus einer einzigen Metallvorlage geformt werden, was auch eine größere Designflexibilität ermöglicht. Die Wärmeübertragungseigenschaften von Polypropylenwerkzeugen sind schlecht, was bei der Formulierung berücksichtigt werden muss. ⓘ

Anwendungen

Im Jahr 2007 lag der weltweite Verbrauch von Polyurethan-Rohstoffen bei über 12 Millionen Tonnen, und die durchschnittliche jährliche Wachstumsrate betrug etwa 5 %. Es wird erwartet, dass die mit PUR auf dem Weltmarkt erzielten Umsätze bis 2022 auf etwa 75 Milliarden US-Dollar steigen werden. ⓘ

Abbaubarkeit und Umweltverhalten

Auswirkungen von sichtbarem Licht

Polyurethane, insbesondere solche, die mit aromatischen Isocyanaten hergestellt werden, enthalten Chromophore, die mit Licht interagieren. Dies ist von besonderem Interesse im Bereich der Polyurethanbeschichtungen, wo die Lichtstabilität ein kritischer Faktor ist und der Hauptgrund dafür ist, dass aliphatische Isocyanate zur Herstellung von Polyurethanbeschichtungen verwendet werden. Wenn PU-Schaum, der mit aromatischen Isocyanaten hergestellt wird, sichtbarem Licht ausgesetzt wird, verfärbt er sich von weiß über gelb bis hin zu rötlich-braun. Es ist allgemein anerkannt, dass sichtbares Licht abgesehen von der Gelbfärbung kaum Auswirkungen auf die Schaumstoffeigenschaften hat. Dies gilt insbesondere dann, wenn die Vergilbung an den äußeren Teilen eines großen Schaums auftritt, da die Verschlechterung der Eigenschaften im äußeren Teil nur geringe Auswirkungen auf die Gesamteigenschaften des Schaums selbst hat. ⓘ

Es wurde berichtet, dass die Bestrahlung mit sichtbarem Licht die Variabilität einiger Testergebnisse für physikalische Eigenschaften beeinflussen kann. ⓘ

UV-Strahlung mit höherer Energie fördert chemische Reaktionen im Schaumstoff, von denen einige die Schaumstoffstruktur beeinträchtigen. ⓘ

Hydrolyse und biologische Zersetzung

Polyurethane können durch Hydrolyse zerbröckeln. Dies ist ein häufiges Problem bei Schuhen, die im Schrank stehen und mit der Feuchtigkeit in der Luft reagieren. ⓘ

Man nimmt an, dass der mikrobielle Abbau von Polyurethan auf die Wirkung der Enzyme Esterase, Urethanase, Hydrolase und Protease zurückzuführen ist. Der Prozess verläuft langsam, da die meisten Mikroben Schwierigkeiten haben, über die Oberfläche des Polymers hinauszukommen. Die Anfälligkeit für Pilze ist besser, da sie extrazelluläre Enzyme freisetzen, die die Polymermatrix besser durchdringen können. Zwei Arten des ecuadorianischen Pilzes Pestalotiopsis sind in der Lage, Polyurethan unter aeroben und anaeroben Bedingungen, wie sie am Boden von Mülldeponien herrschen, biologisch abzubauen. Es wurde über den Abbau von Polyurethanartikeln in Museen berichtet. Polyurethane vom Typ Polyester werden von Pilzen leichter abgebaut als solche vom Typ Polyether. ⓘ

Eigenschaften

Polyurethane können je nach Wahl des Polyisocyanats und des Polyols unterschiedliche Eigenschaften aufweisen. Die Dichte von ungeschäumtem Polyurethan variiert zwischen rund 1000 und 1250 kg/m³. Typische Dichten sind rund 5 bis 40 kg/m³ für weichen Blockschaum oder 30 bis 90 kg/m³ für harten Blockschaum. ⓘ

- Toxizität

Isocyanate können Allergien auslösen und stehen im Verdacht, Krebs zu verursachen. Wenn Polyurethane ausreagiert sind und keine Monomere mehr enthalten, besitzen sie in der Regel keine gesundheitsschädlichen Eigenschaften mehr. Polyurethan können gesundheitsschädliche flüchtige Additive zugesetzt sein, wie Flammschutzmittel oder Weichmacher, die je nach Nutzung über die Haut (dermal) oder über die Atmung (inhalativ) aufgenommen werden. Richtlinien und Merkblätter für den sicheren Umgang mit Polyurethan-Rohstoffen können bei den Herstellern oder der ISOPA (Europäischer Verband der Diisocyanat- und Polyolhersteller) abgerufen werden. ⓘ

Anwendung

Lacke, Beschichtungen und Klebstoffe

Eine der wichtigsten Anwendungen von Polyurethanen ist der Einsatz in Lacken und Beschichtungen. Hier werden Polyurethane wegen ihrer guten Haftungseigenschaften als Grundierungen und wegen ihrer hohen Beständigkeit gegen Lösemittel, Chemikalien und Witterungseinflüsse als Deck- und Klarlacke in vielen Anwendungsbereichen verwendet. Hierzu gehören z. B. auch Bandbeschichtungs-Lacke und Beschichtungen für Fußböden. Des Weiteren zu nennen sind Textilbeschichtungen und -Ausrüstungen sowie Lederzurichtungen. Flächige Anwendungen zur Verklebung von unterschiedlichen, vorzugsweise flexiblen Materialien (im Bereich Schuhe, Holz/Möbel, Automobilinnenraum) sind ebenfalls ein wichtiges Anwendungsgebiet von Polyurethansystemen. In der Medizin werden Polyurethane als Liner in der Prothetik der unteren Extremitäten verwendet. ⓘ

Zur Anwendung kommen flüssige Systeme, wie feuchtigkeitshärtende Prepolymere, 2-Komponenten-Systeme, High Solids, Polyurethan-Lösungen und Polyurethandispersionen, aber auch Feststoffe, z. B. Granulate (TPUs) oder Pulver, die aufgeschmolzen oder gelöst werden. ⓘ

Handelsnamen

- Blockmaterial: Necuron, obomodulan, Ureol, Raku-Tool, RenShape

- Dichtungsmasse: Betamate, Sikaflex, Dymonic NT, Raku Pur

- Fasern: Elastan (Spandex), Lycra, Dorlastan

- Hartschäume: steinothan, BauderPIR, Baytherm, Baydur, Elastolit

- Klebstoffe: Baycoll, Beli-Zell, Desmocoll, Sikaflex, Gorilla Glue, Delo-Pur

- Kosmetik: Baycusan (Mikroplastik)

- Lacke und Beschichtungen: Lupranol, Lupranat, Bayhydrol, Bayhydur, Sikafloor, Desmodur/Desmophen (=DD-Lacke), Voranol, Voranate, Suprasec, Basonat, Sovermol, Tolonate, Duranate

- Membranen: Dermizax

- Polyester-Urethan-Kautschuk: Baytec, Cellasto, Vulkollan, Elasturan, Sylomer, Sylodyn, Urepan, Regufoam

- PU-Folien: Walopur, Walotex, Platilon

- Thermoplastische Polyurethane: Elastollan, Desmopan

- Vergussmassen: Arathane (Elektronik), Baygal/Baymidur (Elektro- und Elektronikvergussmassen), Bectron (Elektronik), Elastocoat, Fermadur, RAKU PUR-Vergussmasse (Elektronik), Stobicast (Elektrotechnik, Elektronik), WEVO-Vergussmasse (Elektronik), Wepuran-Vergussmasse (Elektronik)

- Weichschäume: Bayflex, Elastoflex, Elastofoam, Fermapor K31, Plasthan, RAKU PUR-Dichtungsschaum ⓘ

Normen

- EN 13165 Wärmedämmstoffe für Gebäude – Werkmäßig hergestellte Produkte aus Polyurethan-Hartschaum (PU) – Spezifikation. ⓘ

![{\displaystyle {\begin{array}{l}{\ce {{R-N=C=O}+H2O->[{\ce {step}}\ 1]R1-{\underset {| \atop \displaystyle H}{N}}-{\overset {\displaystyle O \atop \|}{C}}-O-H->[{\ce {step}}\ 2][{\ce {-CO2}}]{R-NH2}+{R-N=C=O}->[{\ce {step}}\ 3]-R-{\underset {| \atop \displaystyle H}{N}}-{\overset {\displaystyle O \atop \|}{C}}-{\underset {| \atop \displaystyle H}{N}}-R}}{-}\end{array}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5eb505ebc6b4c6a6c75d1183f436772b219512c4)