Polyester

| Allgemeine Struktur von Polyestern ⓘ |

| Links: Wiederholeinheit bei Polyestern, die aus Lactonen hergestellt werden. Diese Polyester sind Carbonsäureester. Rechts: Wiederholeinheit bei Polycarbonaten, dies sind Kohlensäureester (Carbonate). Sie sind oft Kondensate aus Dihydroxyverbindungen und Phosgen [Cl–(CO)–Cl]. Die beiden unterschiedlichen Esterfunktionen sind blau gekennzeichnet. R steht für den „Rest“ der zur Synthese eingesetzten Verbindungen. |

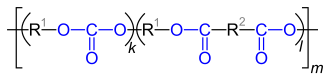

| Wiederholeinheiten von Polyestern, die aus Dicarbonsäuren und Dihydroxyverbindungen hergestellt werden. R1 steht für den „Rest“ der eingesetzten Dicarbonsäure, R2 für den „Rest“ der eingesetzten Dihydroxyverbindung. |

| Wiederholeinheiten bei Copolymeren von Carbonaten und Carbonsäureestern (Polyestercarbonate). R2 steht für den „Rest“ der eingesetzten Dicarbonsäure, R1 für den „Rest“ der eingesetzten Dihydroxyverbindung. |

Polyester sind Polymere mit Esterfunktionen in ihrer Hauptkette. Zwar kommen auch in der Natur Polyester vor, doch heute versteht man unter Polyester eher eine große Familie synthetischer Polymere (Kunststoffe), zu denen die viel verwendeten Polycarbonate (PC) und vor allem das technisch wichtige, thermoplastische Polyethylenterephthalat (PET) gehören. Eine weitere Form sind ungesättigte Polyesterharze (UP-Harze), die durch Härtung zu Duroplasten werden und als preisgünstiges Matrixharz im Bereich Faserverbundkunststoffe verwendet werden. Außerdem lassen sich aromatische Polyester zu flüssigkristallinen Polymerketten anordnen, wodurch sich das Eigenschaftsprofil eines Hochleistungskunststoffes ergibt. ⓘ

Polyesterfasern werden manchmal mit Naturfasern zusammengesponnen, um einen Stoff mit gemischten Eigenschaften herzustellen. Baumwoll-Polyester-Mischungen können stark, knitter- und reißfest sein und schrumpfen weniger. Synthetische Fasern aus Polyester sind im Vergleich zu pflanzlichen Fasern sehr wasser-, wind- und umweltbeständig. Sie sind weniger feuerbeständig und können schmelzen, wenn sie sich entzünden. ⓘ

Flüssigkristalline Polyester gehören zu den ersten industriell genutzten Flüssigkristallpolymeren. Sie werden wegen ihrer mechanischen Eigenschaften und ihrer Hitzebeständigkeit verwendet. Diese Eigenschaften sind auch für ihre Verwendung als abriebfeste Dichtung in Düsentriebwerken wichtig. ⓘ

Typen

Polyester sind eine der wirtschaftlich wichtigsten Klassen von Polymeren, insbesondere PET, das zu den Massenkunststoffen zählt; im Jahr 2000 wurden weltweit rund 30 Millionen Tonnen hergestellt. Innerhalb der Polyesterfamilie gibt es eine große Vielfalt an Strukturen und Eigenschaften, die auf der unterschiedlichen Art der R-Gruppe beruhen (siehe erste Abbildung mit blauer Estergruppe). ⓘ

Natürliche

Zu den in der Natur vorkommenden Polyestern gehören die Cutin-Komponente der pflanzlichen Kutikula, die aus Omega-Hydroxysäuren und deren Derivaten besteht, die über Esterbindungen miteinander verbunden sind und Polyesterpolymere unbestimmter Größe bilden. Polyester werden auch von Bienen der Gattung Colletes produziert, die eine cellophanähnliche Polyesterauskleidung für ihre unterirdischen Brutzellen absondern, was ihnen den Spitznamen "Polyesterbienen" einbrachte. ⓘ

Synthetische

Die Familie der synthetischen Polyester umfasst ⓘ

- Lineare aliphatische Polyester mit hohem Molekulargewicht (Mn >10.000) sind niedrig schmelzende (m. p. 40 - 80 °C) teilkristalline Polymere und weisen relativ schlechte mechanische Eigenschaften auf. Aufgrund ihrer inhärenten Abbaubarkeit, die sich aus ihrer hydrolytischen Instabilität ergibt, eignen sie sich für Anwendungen, bei denen eine mögliche Umweltbelastung eine Rolle spielt, z. B. für Verpackungen, Einwegartikel oder landwirtschaftliche Mulchfolien oder für biomedizinische und pharmazeutische Anwendungen.

- Aliphatische lineare Polyester mit niedrigem Molekulargewicht (Mn < 10.000) und Hydroxy-Endgruppen werden als Makromonomere für die Herstellung von Polyurethanen verwendet.

- hyperverzweigte Polyester werden aufgrund ihrer besonders niedrigen Viskosität, guten Löslichkeit und hohen Funktionalität als Rheologiemodifikatoren in Thermoplasten oder als Vernetzer in Beschichtungen eingesetzt

- Aliphatisch-aromatische Polyester, einschließlich Poly(ethylenterephthalat) und Poly(butylenterephthalat), sind hochschmelzende teilkristalline Werkstoffe (m. p. 160-280 °C), die als technische Thermoplaste, Fasern und Folien Verwendung gefunden haben.

- Vollaromatische lineare Copolyester weisen hervorragende mechanische Eigenschaften und Wärmebeständigkeit auf und werden in einer Reihe von Hochleistungsanwendungen eingesetzt.

- Ungesättigte Polyester werden aus multifunktionellen Alkoholen und ungesättigten dibasischen Säuren hergestellt und anschließend vernetzt; sie werden als Matrizen in Verbundwerkstoffen verwendet. Alkydharze werden aus polyfunktionellen Alkoholen und Fettsäuren hergestellt und finden breite Anwendung in der Beschichtungs- und Verbundwerkstoffindustrie, da sie in Gegenwart von Sauerstoff vernetzt werden können. Es gibt auch kautschukartige Polyester, die als thermoplastische Polyesterelastomere (Ester-TPEs) bezeichnet werden. Ungesättigte Polyester (UPR) sind duroplastische Harze. Sie werden in flüssigem Zustand als Gussmaterialien, in Plattenformmassen, als Glasfaser-Laminierharze und in nichtmetallischen Karosseriefüllern verwendet. Sie werden auch als duroplastische Polymermatrix in Prepregs verwendet. Glasfaserverstärkte ungesättigte Polyester finden breite Anwendung im Yachtbau und als Karosserieteile von Autos. ⓘ

Je nach der chemischen Struktur kann Polyester ein Thermoplast oder ein Duroplast sein. Es gibt auch Polyesterharze, die durch Härter gehärtet werden; die gängigsten Polyester sind jedoch Thermoplaste. Die OH-Gruppe wird mit einer funktionellen Isocyanatverbindung in einem Zweikomponentensystem umgesetzt, wodurch Beschichtungen entstehen, die gegebenenfalls pigmentiert sein können. Polyester können als Thermoplaste ihre Form unter Wärmeeinwirkung verändern. Obwohl sie bei hohen Temperaturen brennbar sind, neigen Polyester dazu, vor Flammen zu schrumpfen und bei Entzündung selbst zu verlöschen. Polyesterfasern haben eine hohe Festigkeit und einen hohen E-Modul sowie eine geringe Wasseraufnahme und eine minimale Schrumpfung im Vergleich zu anderen Industriefasern. ⓘ

Die Erhöhung der aromatischen Anteile von Polyestern erhöht deren Glasübergangstemperatur, Schmelztemperatur, thermische Stabilität, chemische Stabilität und Lösungsmittelbeständigkeit. ⓘ

Polyester können auch telechelische Oligomere sein, wie das Polycaprolacton-Diol (PCL) und das Polyethylenadipat-Diol (PEA). Sie werden dann als Präpolymere verwendet. ⓘ

Aliphatische vs. aromatische Polymere

Thermisch stabile Polymere, die im Allgemeinen einen hohen Anteil an aromatischen Strukturen aufweisen, werden auch als Hochleistungskunststoffe bezeichnet. Diese anwendungsorientierte Klassifizierung vergleicht solche Polymere mit technischen Kunststoffen und Massenkunststoffen. Die Dauergebrauchstemperatur von Hochleistungskunststoffen wird im Allgemeinen mit über 150 °C angegeben, während technische Kunststoffe (wie Polyamid oder Polycarbonat) häufig als Thermoplaste definiert werden, die ihre Eigenschaften über 100 °C hinaus beibehalten. Standardkunststoffe (wie Polyethylen oder Polypropylen) haben in dieser Hinsicht noch größere Einschränkungen, werden aber in großen Mengen und zu geringen Kosten hergestellt. ⓘ

Poly(esterimide) enthalten eine aromatische Imidgruppe in der Wiederholungseinheit, die imidbasierten Polymere haben einen hohen Anteil an aromatischen Strukturen in der Hauptkette und gehören zur Klasse der thermisch stabilen Polymere. Diese Polymere weisen Strukturen auf, die ihnen hohe Schmelztemperaturen, Beständigkeit gegen oxidativen Abbau und Stabilität gegenüber Strahlung und chemischen Reagenzien verleihen. Zu den thermisch stabilen Polymeren mit kommerzieller Bedeutung gehören Polyimide, Polysulfone, Polyetherketone und Polybenzimidazole. Von diesen sind Polyimide am weitesten verbreitet. Aus der Struktur der Polymere ergeben sich auch schlechte Verarbeitungseigenschaften, insbesondere ein hoher Schmelzpunkt und eine geringe Löslichkeit. Die genannten Eigenschaften beruhen insbesondere auf einem hohen Anteil an aromatischen Kohlenstoffen im Polymerrückgrat, was zu einer gewissen Steifigkeit führt. Ansätze zur Verbesserung der Verarbeitbarkeit sind der Einbau flexibler Spacer in das Rückgrat, die Anbringung stabiler Seitengruppen oder der Einbau unsymmetrischer Strukturen. Zu den flexiblen Spacern gehören z.B. Ether oder Hexafluorisopropyliden, Carbonyl oder aliphatische Gruppen wie Isopropyliden; diese Gruppen ermöglichen eine Bindungsrotation zwischen aromatischen Ringen. Weniger symmetrische Strukturen, z. B. auf der Grundlage von meta- oder ortho-verknüpften Monomeren, führen zu struktureller Unordnung und verringern dadurch die Kristallinität. ⓘ

Die allgemein schlechte Verarbeitbarkeit aromatischer Polymere (z. B. hoher Schmelzpunkt und geringe Löslichkeit) schränkt die Möglichkeiten der Synthese ebenfalls ein und kann für die Analyse (z. B. 1H-NMR-Spektroskopie) starke elektronenabgebende Co-Lösungsmittel wie HFIP oder TFA erfordern, die ihrerseits weitere praktische Einschränkungen mit sich bringen können. ⓘ

Verwendungen und Anwendungen

Aus Polyesterfäden oder -garnen gewebte oder gestrickte Stoffe werden in großem Umfang für Bekleidung und Heimtextilien verwendet, von Hemden und Hosen bis hin zu Jacken und Mützen, Bettlaken, Decken, Polstermöbeln und Computermausmatten. Industrielle Polyesterfasern, -garne und -seile werden zur Verstärkung von Autoreifen, als Gewebe für Förderbänder, Sicherheitsgurte, beschichtete Gewebe und zur Verstärkung von Kunststoffen mit hoher Energieaufnahme verwendet. Polyesterfasern werden als Polster- und Isoliermaterial in Kissen, Daunenbetten und Polsterauflagen verwendet. Polyestergewebe sind sehr schmutzabweisend, da Polyester ein hydrophobes Material ist, das Flüssigkeiten nur schwer aufnimmt. Die einzige Klasse von Farbstoffen, mit der die Farbe von Polyestergewebe verändert werden kann, sind die so genannten Dispersionsfarbstoffe. ⓘ

Polyester werden auch zur Herstellung von Flaschen, Folien, Planen, Segeln (Dacron), Kanus, Flüssigkristallanzeigen, Hologrammen, Filtern, dielektrischen Folien für Kondensatoren, Folienisolierungen für Drähte und Isolierbändern verwendet. Polyester werden in großem Umfang zur Beschichtung von hochwertigen Holzprodukten wie Gitarren, Klavieren und Innenräumen von Fahrzeugen und Yachten verwendet. Die thixotropen Eigenschaften von sprühbaren Polyestern machen sie ideal für die Verwendung auf offenkörnigen Hölzern, da sie die Holzmaserung schnell ausfüllen können, mit einer hohen Schichtdicke pro Auftrag. Es kann für modische Kleider verwendet werden, wird aber vor allem für seine Fähigkeit geschätzt, beim Waschen des Produkts nicht zu knittern und zu schrumpfen. Aufgrund seiner Strapazierfähigkeit wird es häufig für Kinderkleidung verwendet. Polyester wird oft mit anderen Fasern wie Baumwolle gemischt, um das Beste aus beiden Welten zu erhalten. Ausgehärtete Polyester können geschliffen und poliert werden, um eine hochglänzende, dauerhafte Oberfläche zu erhalten. ⓘ

Herstellung

Grundlagen

Polyethylenterephthalat, der Polyester mit dem größten Marktanteil, ist ein synthetisches Polymer, das aus gereinigter Terephthalsäure (PTA) oder deren Dimethylester Dimethylterephthalat (DMT) und Monoethylenglykol (MEG) hergestellt wird. Mit einem Marktanteil von 18 % an allen produzierten Kunststoffen liegt es nach Polyethylen (33,5 %) und Polypropylen (19,5 %) an dritter Stelle und wird zu den Massenkunststoffen gezählt. ⓘ

Für die Bedeutung von Polyethylenterephthalat gibt es mehrere Gründe:

- Die relativ leicht zugänglichen Rohstoffe PTA oder DMT und MEG

- Das sehr gut verstandene und beschriebene einfache chemische Verfahren zu seiner Synthese

- die geringe Toxizität aller Rohstoffe und Nebenprodukte bei der Herstellung und Verarbeitung

- Die Möglichkeit, PET in einem geschlossenen Kreislauf mit geringen Emissionen in die Umwelt herzustellen

- Die hervorragenden mechanischen und chemischen Eigenschaften

- Die Wiederverwertbarkeit

- die große Vielfalt an Zwischen- und Endprodukten. ⓘ

In der folgenden Tabelle ist die geschätzte weltweite Polyesterproduktion aufgeführt. Hauptanwendungen sind Textilpolyester, Flaschenpolyesterharz, Folienpolyester hauptsächlich für Verpackungen und Spezialpolyester für technische Kunststoffe. Nach dieser Tabelle könnte die weltweite Gesamtproduktion von Polyester bis zum Jahr 2010 50 Millionen Tonnen pro Jahr übersteigen. ⓘ

| Produkttyp | 2002 (Millionen Tonnen/Jahr) | 2008 (Mio. Tonnen/Jahr) ⓘ |

|---|---|---|

| Textil-PET | 20 | 39 |

| Kunstharz, Flasche/A-PET | 9 | 16 |

| Folie-PET | 1.2 | 1.5 |

| Spezial-Polyester | 1 | 2.5 |

| Insgesamt | 31.2 | 59 |

Polyester-Verarbeitung

Nach der ersten Stufe der Polymerherstellung in der Schmelzphase teilt sich der Produktstrom in zwei verschiedene Anwendungsbereiche auf, die hauptsächlich Textilanwendungen und Verpackungsanwendungen sind. In der folgenden Tabelle sind die wichtigsten Textil- und Verpackungsanwendungen von Polyester aufgeführt. ⓘ

| Textilien | Verpackung ⓘ |

|---|---|

| Stapelfaser (PSF) | Flaschen für CSD, Wasser, Bier, Saft, Reinigungsmittel, usw. |

| Filamente POY, DTY, FDY | A-PET-Folie |

| Technisches Garn und Reifencord | Thermoformung |

| Vliesstoffe und Spinnvliese | biaxial orientierte Folie (BO-PET) |

| Mono-Filament | Umreifungsband |

Abkürzungen:

- PSF

- Polyester-Stapelfaser;

- POY

- Partiell verstrecktes Garn;

- DTY

- Gezogenes texturiertes Garn;

- FDY

- Vollständig verstrecktes Garn;

- CSD

- Kohlensäurehaltiges Erfrischungsgetränk;

- A-PET

- Amorphe Polyethylenterephthalat-Folie;

- BO-PET

- Biaxial orientierte Polyethylenterephthalat-Folie; ⓘ

Ein vergleichbar kleines Marktsegment (weit weniger als 1 Million Tonnen/Jahr) von Polyester wird zur Herstellung von technischen Kunststoffen und Masterbatch verwendet. ⓘ

Um die Polyesterschmelze mit hoher Effizienz zu produzieren, werden Verarbeitungsschritte mit hohem Durchsatz wie Stapelfaser (50-300 Tonnen/Tag pro Spinnanlage) oder POY /FDY (bis zu 600 Tonnen/Tag, aufgeteilt auf etwa 10 Spinnmaschinen) inzwischen mehr und mehr vertikal integrierte Direktprozesse. Das bedeutet, dass die Polymerschmelze direkt in die Textilfasern oder Filamente umgewandelt wird, ohne den üblichen Schritt des Granulierens. Von einer vollständigen vertikalen Integration spricht man, wenn Polyester an einem Standort ausgehend von Rohöl oder Destillationsprodukten in der Kette Öl → Benzol → PX → PTA → PET-Schmelze → Faser/Filament oder flaschenfertiges Harz hergestellt wird. Solche integrierten Verfahren sind inzwischen in mehr oder weniger unterbrochenen Prozessen an einem Produktionsstandort etabliert. Eastman Chemicals war das erste Unternehmen, das mit seinem so genannten INTEGREX-Verfahren die Idee einer geschlossenen Kette von PX zu PET-Harz einführte. Die Kapazität solcher vertikal integrierten Produktionsstätten liegt bei >1000 Tonnen/Tag und kann leicht 2500 Tonnen/Tag erreichen. ⓘ

Neben den oben erwähnten großen Verarbeitungsbetrieben zur Herstellung von Stapelfasern oder Garnen gibt es zehntausende von kleinen und kleinsten Verarbeitungsbetrieben, so dass man schätzen kann, dass Polyester in mehr als 10 000 Betrieben rund um den Globus verarbeitet und recycelt wird. Nicht mitgezählt sind dabei alle Unternehmen, die an der Zulieferindustrie beteiligt sind, angefangen bei der Technik und den Verarbeitungsmaschinen bis hin zu den speziellen Additiven, Stabilisatoren und Farben. Dies ist ein gigantischer Industriekomplex, der je nach Weltregion immer noch um 4-8 % pro Jahr wächst. ⓘ

Synthese

Die Synthese von Polyestern wird im Allgemeinen durch eine Polykondensationsreaktion erreicht. Die allgemeine Gleichung für die Reaktion eines Diols mit einer Disäure lautet:

- (n+1) R(OH)2 + n R'(COOH)2 → HO[ROOCR'COO]nROH + 2n H2O. ⓘ

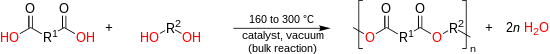

Polyester können durch eine Vielzahl von Reaktionen gewonnen werden, von denen die wichtigsten die Reaktion von Säuren und Alkoholen, die Alkoholyse und/oder Acidolyse von niedermolekularen Estern oder die Alkoholyse von Acylchloriden sind. Die folgende Abbildung gibt einen Überblick über solche typischen Polykondensationsreaktionen für die Polyesterherstellung. Darüber hinaus sind Polyester auch über ringöffnende Polymerisationen zugänglich. ⓘ

Die azeotrope Veresterung ist eine klassische Methode der Kondensation. Das bei der Reaktion von Alkohol und einer Carbonsäure entstehende Wasser wird durch Azeotropdestillation kontinuierlich entfernt. Wenn die Schmelzpunkte der Monomere ausreichend niedrig sind, kann durch direkte Veresterung ein Polyester gebildet werden, wobei das Reaktionswasser durch Vakuum entfernt wird. ⓘ

Die direkte Massenveresterung bei hohen Temperaturen (150-290 °C) ist für die Herstellung von aliphatischen Polyestern, ungesättigten Polyestern und aromatisch-aliphatischen Polyestern gut geeignet und wird im industriellen Maßstab eingesetzt. Monomere, die phenolische oder tertiäre Hydroxylgruppen enthalten, weisen eine geringe Reaktivität mit Carbonsäuren auf und können nicht über die direkte saure alkoholische Polyesterifizierung polymerisiert werden. Im Falle der PET-Herstellung hat das direkte Verfahren jedoch mehrere Vorteile, insbesondere eine höhere Reaktionsgeschwindigkeit, ein höheres erreichbares Molekulargewicht, die Freisetzung von Wasser anstelle von Methanol und geringere Lagerkosten der Säure im Vergleich zum Ester aufgrund des geringeren Gewichts. ⓘ

Alkoholische Umesterung

Umesterung: Ein Oligomer mit Alkohol-Endgruppen und ein Oligomer mit Ester-Endgruppen kondensieren zu einer Esterbindung, wobei ein Alkohol verloren geht. R und R' sind die beiden Oligomerketten, R ist eine Opfereinheit wie z. B. eine Methylgruppe (Methanol ist das Nebenprodukt der Veresterungsreaktion). ⓘ

Der Begriff "Umesterung" wird in der Regel für Hydroxy-Ester-, Carboxy-Ester- und Ester-Ester-Austauschreaktionen verwendet. Die Hydroxy-Ester-Austauschreaktion weist die höchste Reaktionsgeschwindigkeit auf und wird für die Herstellung zahlreicher aromatisch-aliphatischer und vollaromatischer Polyester verwendet. Die auf Umesterung basierende Synthese ist besonders nützlich, wenn hochschmelzende und schwer lösliche Dicarbonsäuren verwendet werden. Außerdem sind die Alkohole als Kondensationsprodukt flüchtiger und damit leichter zu entfernen als Wasser. ⓘ

Die Hochtemperatur-Schmelzsynthese zwischen Bisphenoldiacetaten und aromatischen Dicarbonsäuren oder umgekehrt zwischen Bisphenolen und aromatischen Dicarbonsäurediphenylestern (durchgeführt bei 220 bis 320 °C unter Freisetzung von Essigsäure) ist neben der Synthese auf Acylchloridbasis der bevorzugte Weg zu vollaromatischen Polyestern. ⓘ

Acylierung

Bei der Acylierung beginnt die Säure als Säurechlorid, so dass die Polykondensation unter Abgabe von Salzsäure (HCl) anstelle von Wasser abläuft. ⓘ

Die Reaktion zwischen Diacylchloriden und Alkoholen oder Phenolverbindungen ist in der Polyestersynthese weit verbreitet und war Gegenstand zahlreicher Übersichtsarbeiten und Buchkapitel. Die Reaktion wird bei niedrigeren Temperaturen als bei den Gleichgewichtsmethoden durchgeführt; mögliche Varianten sind die Hochtemperatur-Lösungskondensation, aminkatalysierte und Grenzflächenreaktionen. Außerdem wird die Verwendung von Aktivierungsmitteln zu den Nicht-Gleichgewichtsmethoden gezählt. Die Gleichgewichtskonstanten für die Kondensation auf Acylchloridbasis, bei der Arylate und Polyarylate entstehen, sind in der Tat sehr hoch und werden mit 4,3 × 103 bzw. 4,7 × 103 angegeben. Diese Reaktion wird daher oft als "Nicht-Gleichgewichts"-Polyesterisierung bezeichnet. Obwohl die auf Acylchlorid basierende Synthese auch Gegenstand von Berichten in der Patentliteratur ist, ist es unwahrscheinlich, dass die Reaktion im Produktionsmaßstab eingesetzt wird. Die Methode wird durch die hohen Kosten der Säuredichloride, ihre Empfindlichkeit gegenüber Hydrolyse und das Auftreten von Nebenreaktionen eingeschränkt. ⓘ

Bei der Hochtemperaturreaktion (100 bis > 300 °C) eines Diacylchlorids mit einem Dialkohol entstehen der Polyester und Chlorwasserstoff. Bei diesen relativ hohen Temperaturen läuft die Reaktion schnell und ohne Katalysator ab:

Die Umsetzung der Reaktion kann durch Titration des entstandenen Chlorwasserstoffs verfolgt werden. Es wurde eine Vielzahl von Lösungsmitteln beschrieben, darunter chlorierte Benzole (z. B. Dichlorbenzol), chlorierte Naphthaline oder Diphenyle, aber auch nicht chlorierte Aromaten wie Terphenyle, Benzophenone oder Dibenzylbenzole. Die Reaktion wurde auch erfolgreich zur Herstellung hochkristalliner und schwer löslicher Polymere eingesetzt, die hohe Temperaturen erfordern, um in Lösung gehalten zu werden (zumindest bis ein ausreichend hohes Molekulargewicht erreicht wurde). ⓘ

Bei einer Reaktion auf der Basis von Acylchlorid an der Grenzfläche wird der Alkohol (im Allgemeinen ein Phenol) in Form eines Alkoxids in einer wässrigen Natriumhydroxidlösung gelöst, das Acylchlorid in einem mit Wasser nicht mischbaren organischen Lösungsmittel wie Dichlormethan, Chlorbenzol oder Hexan, und die Reaktion findet an der Grenzfläche unter schneller Bewegung bei Raumtemperatur statt. ⓘ

Das Verfahren wird für die Herstellung von Polyarylaten (Polyester auf Bisphenolbasis), Polyamiden, Polycarbonaten, Poly(thiocarbonaten) und anderen verwendet. Da das Molekulargewicht des durch eine Hochtemperatursynthese erhaltenen Produkts durch Nebenreaktionen stark eingeschränkt werden kann, wird dieses Problem durch die milden Temperaturen der Grenzflächenpolykondensation umgangen. Das Verfahren wird bei der kommerziellen Herstellung von Polyarylaten auf Bisphenol-A-Basis wie dem U-Polymer von Unitika angewendet. Wasser kann in einigen Fällen durch ein nicht mischbares organisches Lösungsmittel ersetzt werden (z. B. im System Adiponitril/Tetrachlorkohlenstoff). Das Verfahren ist für die Herstellung von Polyestern auf der Basis aliphatischer Diole, die höhere pKa-Werte als Phenole haben und daher in wässrigen Lösungen keine Alkoholat-Ionen bilden, von geringem Nutzen. Die basenkatalysierte Reaktion eines Acylchlorids mit einem Alkohol kann auch in einer Phase unter Verwendung tertiärer Amine (z. B. Triethylamin, Et3N) oder Pyridin als Säureakzeptoren durchgeführt werden:

![]()

Während Acylchlorid-basierte Veresterungen bei Raumtemperatur ohne Katalysator nur sehr langsam ablaufen, beschleunigt das Amin die Reaktion auf verschiedene Weise, wobei der Mechanismus nicht vollständig verstanden ist. Es ist jedoch bekannt, dass tertiäre Amine Nebenreaktionen wie die Bildung von Ketenen und Ketendimeren verursachen können. ⓘ

- Silyl-Methode

- Bei dieser Variante der HCl-Methode wird das Carbonsäurechlorid mit dem Trimethylsilylether der Alkoholkomponente umgesetzt und es entsteht Trimethylsilylchlorid ⓘ

Acetat-Verfahren (Veresterung)

- Silylacetat-Verfahren ⓘ

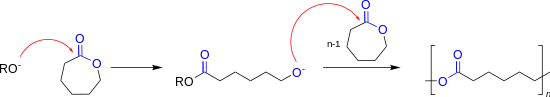

Ringöffnende Polymerisation

Aliphatische Polyester können unter sehr milden Bedingungen anionisch, kationisch, metallorganisch oder enzymatisch katalysiert aus Lactonen aufgebaut werden. Eine Reihe von katalytischen Methoden für die Copolymerisation von Epoxiden mit zyklischen Anhydriden hat in jüngster Zeit ebenfalls gezeigt, dass sie eine breite Palette funktionalisierter Polyester, sowohl gesättigte als auch ungesättigte, liefern. Die Ringöffnungspolymerisation von Lactonen und Lactiden wird ebenfalls im industriellen Maßstab angewendet. ⓘ

Andere Methoden

Für die Synthese ausgewählter Polyester sind zahlreiche weitere Reaktionen bekannt, die sich jedoch auf Synthesen im Labormaßstab unter bestimmten Bedingungen beschränken, z. B. unter Verwendung von Dicarbonsäuresalzen und Dialkylhalogeniden oder Reaktionen zwischen Bisketenen und Diolen. ⓘ

Anstelle von Acylchloriden können auch so genannte Aktivierungsmittel wie 1,1'-Carbonyldiimidazol, Dicyclohexylcarbodiimid oder Trifluoressigsäureanhydrid verwendet werden. Die Polykondensation erfolgt durch die in situ Umwandlung der Carbonsäure in ein reaktiveres Zwischenprodukt, während die Aktivierungsmittel verbraucht werden. Die Reaktion verläuft beispielsweise über ein N-Acylimidazol als Zwischenprodukt, das mit katalytisch wirkendem Natriumalkoxid reagiert:

Die Verwendung von Aktivierungsmitteln zur Herstellung von hochschmelzenden aromatischen Polyestern und Polyamiden unter milden Bedingungen ist seit den 1980er Jahren Gegenstand intensiver akademischer Forschung, doch haben sich die Reaktionen nicht kommerziell durchgesetzt, da ähnliche Ergebnisse mit billigeren Reaktanten erzielt werden können. ⓘ

Thermodynamik von Polykondensationsreaktionen

Polyesterifizierungen werden von einigen Autoren in zwei Hauptkategorien eingeteilt: a) Gleichgewichts-Polyesterifizierungen (hauptsächlich Alkohol-Säure-Reaktionen, Alkohol-Ester- und Säure-Ester-Austauschreaktionen, die in Masse bei hohen Temperaturen durchgeführt werden) und b) Nicht-Gleichgewichts-Polyesterifizierungen unter Verwendung hochreaktiver Monomere (z. B. Säurechloride oder aktivierte Carbonsäuren, die meist bei niedrigeren Temperaturen in Lösung durchgeführt werden). ⓘ

Die säure-alkoholische Polyesterifizierung ist ein Beispiel für eine Gleichgewichtsreaktion. Das Verhältnis zwischen der polymerbildenden Estergruppe (-C(O)O-) und dem Kondensationsprodukt Wasser (H2O) zu den Monomeren auf Säurebasis (-C(O)OH) und Alkoholbasis (-OH) wird durch die Gleichgewichtskonstante KC beschrieben. ⓘ

Die Gleichgewichtskonstante der Säure-Alkohol-Polyesterisierung ist typischerweise KC ≤ 10, was nicht hoch genug ist, um hochmolekulare Polymere (DPn ≥ 100) zu erhalten, da der zahlenmittlere Polymerisationsgrad (DPn) aus der Gleichgewichtskonstante KC berechnet werden kann. ⓘ

Bei Gleichgewichtsreaktionen ist es daher notwendig, das Kondensationsprodukt kontinuierlich und effizient aus dem Reaktionsmedium zu entfernen, um das Gleichgewicht in Richtung Polymer zu steuern. Das Kondensationsprodukt wird daher bei vermindertem Druck und hohen Temperaturen (150-320 °C, je nach Monomeren) entfernt, um eine Rückreaktion zu verhindern. Mit dem Fortschreiten der Reaktion nimmt die Konzentration der aktiven Kettenenden ab und die Viskosität der Schmelze oder Lösung zu. Um die Reaktionsgeschwindigkeit zu erhöhen, wird die Reaktion bei hoher Endgruppenkonzentration (vorzugsweise in der Masse) durchgeführt, was durch die erhöhten Temperaturen gefördert wird. ⓘ

Gleichgewichtskonstanten der Größenordnung KC ≥ 104 werden erreicht, wenn reaktive Reaktanten (Säurechloride oder Säureanhydride) oder Aktivierungsmittel wie 1,1′-Carbonyldiimidazol verwendet werden. Mit diesen Reaktanten können die für technische Anwendungen erforderlichen Molekulargewichte auch ohne aktive Entfernung des Kondensationsprodukts erreicht werden. ⓘ

Azeotrope Veresterung

Die Azeotrope Veresterung ist eine klassische (Labor-)Methode, bei der ein Alkohol und eine Carbonsäure zu einem Carbonsäureester reagieren. Um ein Polymer aus Diol und Dicarbonsäure herzustellen, muss das bei der Reaktion entstehende Wasser ständig durch azeotrope Destillation entfernt werden, um das chemische Gleichgewicht auf die Esterseite zu verschieben. Die Reaktion wird von Titan- oder Zinn(IV)-alkoholaten bei 180–240 °C katalysiert. Man kann ca. 2 % Xylol als Wasserschlepper zusetzen. Durch geeignete Wahl der Edukte kann man Hydroxygruppen-haltige Polyester erzeugen. Der Veresterungsgrad ist üblicherweise > 95 %, bestimmt durch eine begleitende Säurezahl-Bestimmung. ⓘ

Umesterung

Bei der Umesterung wird ein Diol in der Schmelze am Katalysatorkontakt mit einem Dicarbonsäureester (z. B. Dimethylterephthalat) umgesetzt. Mit dieser Methode werden die Massenkunststoffe Polybutylenterephthalat (PBT) und Polyethylenterephthalat (PET) hergestellt. ⓘ

Carbonsäurechloridmethode

Anstatt Carbonsäuren werden Carbonsäurechloride verwendet. Die Polykondensation geschieht so unter Abspaltung von Chlorwasserstoff (HCl) anstelle von Wasser. Diese Acylierungsmethode kann in Lösungsmitteln, als Interphasen- oder als Schmelzreaktion erfolgen.

- Silylmethode

- In dieser Variante der Salzsäuremethode wird das Carbonsäurechlorid mit dem Trimethylsilylether der Alkoholkomponente umgesetzt; es wird Trimethylsilylchlorid abgespalten. ⓘ

Acetatmethode (Umesterung)

In dieser nur für phenolische Hydroxygruppen geeigneten Methode reagiert die Säure mit der bereits mit Essigsäure veresterten Alkoholkomponente. Bei der Kondensation entsteht Essigsäure, die nicht so einfach wie Wasser oder Salzsäure zu entfernen ist, wodurch der pH-Wert sinkt und es häufig zu sauren Nebenreaktionen kommt.

- Silylacetatmethode

- In dieser Variante der Acetatmethode wird nicht die Carbonsäure, sondern deren Trimethylsilylester verwendet. Es entsteht der Essigsäuretrimethylsilylester, der nicht sauer ist. ⓘ

Geschichte

1926 begann das US-amerikanische Unternehmen E.I. du Pont de Nemours and Co. mit der Forschung an großen Molekülen und synthetischen Fasern. Im Mittelpunkt dieser frühen Forschungsarbeiten, die von W.H. Carothers geleitet wurden, stand das spätere Nylon, eine der ersten Kunstfasern. Carothers arbeitete zu dieser Zeit für duPont. Carothers' Forschung war unvollständig und noch nicht so weit fortgeschritten, dass er den Polyester untersuchte, der aus der Mischung von Ethylenglykol und Terephthalsäure entstand. Im Jahr 1928 wurde Polyester in Großbritannien von der International General Electric Company patentiert. Carothers' Projekt wurde von den britischen Wissenschaftlern Whinfield und Dickson wieder aufgegriffen, die 1941 Polyethylenterephthalat (PET) oder PETE patentierten. Polyethylenterephthalat bildet die Grundlage für Kunstfasern wie Dacron, Terylen und Polyester. Im Jahr 1946 erwarb duPont alle Rechte von Imperial Chemical Industries (ICI). ⓘ

Biologische Abbaubarkeit und Umweltbelange

Die Futuro-Häuser wurden aus glasfaserverstärktem Polyesterkunststoff, Polyester-Polyurethan und Poly(methylmethacrylat) hergestellt. Bei einem Haus wurde festgestellt, dass es durch Cyanobakterien und Archaea abgebaut wird. ⓘ

Quervernetzung

Ungesättigte Polyester sind duroplastische Polymere. Sie sind im Allgemeinen Copolymere, die durch Polymerisation eines oder mehrerer Diole mit gesättigten und ungesättigten Dicarbonsäuren (Maleinsäure, Fumarsäure usw.) oder deren Anhydriden hergestellt werden. Die Doppelbindung der ungesättigten Polyester reagiert mit einem Vinylmonomer, in der Regel Styrol, und es entsteht eine vernetzte 3-D-Struktur. Diese Struktur wirkt wie ein Duroplast. Die exotherme Vernetzungsreaktion wird durch einen Katalysator ausgelöst, in der Regel ein organisches Peroxid wie Methylethylketonperoxid oder Benzoylperoxid. ⓘ

Verschmutzung von Süß- und Meerwasserhabitaten

Ein Team der Universität Plymouth im Vereinigten Königreich analysierte 12 Monate lang, was passierte, wenn eine Reihe synthetischer Materialien bei unterschiedlichen Temperaturen in Haushaltswaschmaschinen mit verschiedenen Kombinationen von Waschmitteln gewaschen wurde, um die abgegebenen Mikrofasern zu quantifizieren. Sie fanden heraus, dass bei einer durchschnittlichen Waschladung von 6 kg schätzungsweise 137 951 Fasern aus Polyester-Baumwoll-Mischgewebe, 496 030 Fasern aus Polyester und 728 789 Fasern aus Acryl freigesetzt werden können. Diese Fasern tragen zur allgemeinen Verschmutzung durch Mikroplastik bei. ⓘ

Anwendungen

- Polyesterfaserstoffe (PES) für Textilien, Vliesstoffe und Mikrofasern

- PET-Flaschen

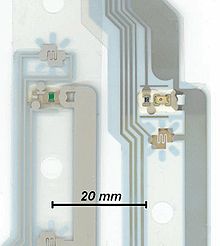

- Folien, z. B. kopierfähige Folie für Tageslichtprojektoren, Basismaterial für flexible Leiterplatten (biaxial orientierte Polyester-Folien), Dielektrikum für Kondensatoren

- fotografische Filme (neben Cellulose-Triacetat ist Polyester das wichtigste Trägermaterial)

- ungesättigte Polyesterharze für Gießharze und Faserverbundwerkstoffe

- als Alkydharze für Lacke

- Polyesterpolyole dienen als Rohstoff bei der Reaktion von Diisocyanaten zu Polyurethanen. ⓘ

Kurzbezeichnungen

- PBT: Polybutylenterephthalat, ein Polymer der Terephthalsäure

- PET: Polyethylenterephthalat, ein Polymer der Terephthalsäure

- PLA: Polylactid, das biologisch abbaubare Polymer der Milchsäure. Das Polymer der D-(−)-Milchsäure wird auch mit PDLA abgekürzt, das der L-(+)-Milchsäure mit PLLA. PDLLA ist die Poly-D,L-Milchsäure.

- PTT: Polytrimethylenterephthalat

- PEN: Polyethylennaphthalat

- PC: Polycarbonat, ein Ester der Kohlensäure

- PEC: Polyestercarbonat, sowie Carbonsäureester, als auch Ester der Kohlensäure

- PAR: Polyarylate, aromatische Polyester

- UP: ungesättigtes Polyesterharz ⓘ

Handelsnamen

Fasern, Gewebe sowie Fleecestoffe (Faserpelz) aus Polyester werden unter verschiedenen Handelsnamen vertrieben:

- Polarguard

- Thermolite

- Trevira

- Dacron

- Diolen

- Sorona, ein PTT von DuPont, welches auf biobasiertem 1,3-Propoandiol (PDO) basiert.

- Terylene

- Vestan

- Grisuten

- Tritan ⓘ

Polyester- bzw. PET-Folien sind hervorragende Dielektrika und Isolierstoffe. Daraus hergestellte Folienkondensatoren haben das Kürzel MKS (WIMA) bzw. MKT (epcos/TDK). Siehe auch Biaxial orientierte Polyester-Folie (Mylar). ⓘ

Polyesterlack

Polyesterlacke sind Lösungen ungesättigter Polyester (z. B. Maleinsäureglycolester) in einem Monomer (z. B. Styrol), dem man organische Peroxide als Reaktionsbeschleuniger zusetzt. Polyesterlacke werden als lösungsmittelfreie oder lösungsmittelarme Lacke verwendet. Die erhaltenen Filme besitzen eine hohe Witterungs- und Chemikalienbeständigkeit. Das Hauptverwendungsgebiet der Polyesterlacke bildet die Herstellung von farblosen und pigmentierten Holzlacken sowie von Spachtelmassen für Holz und Eisen. Darüber hinaus wird Polyester in der Herstellung und Anwendung von Pulverlacken gebraucht. ⓘ

![{\displaystyle K_{C}={\frac {[...-C(O)O-...][H_{2}O]}{[-C(O)OH][-OH]}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/cbecd6b9db291421d8e8aabedb5fc032e5f9b3f0)

![{\displaystyle DP_{n}~=~{\sqrt[{2}]{K_{C}}}+1}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5299262cb76bec69c3a62c8dab17c3cc904da956)