Polymethylmethacrylat

| |

| Bezeichnungen | |

|---|---|

| IUPAC-Bezeichnung

Poly(methyl-2-methylpropenoat)

| |

Andere Bezeichnungen

| |

| Kennzeichnungen | |

3D-Modell (JSmol)

|

|

| ChemSpider |

|

| KEGG | |

| UNII | |

SMILES

| |

| Eigenschaften | |

Chemische Formel

|

(C5O2H8)n |

| Molare Masse | Variiert |

| Dichte | 1,18 g/cm3 |

| Schmelzpunkt | 160 °C (320 °F; 433 K) |

Magnetische Suszeptibilität (χ)

|

-9,06×10-6 (SI, 22 °C) |

Brechungsindex (nD)

|

1,4905 bei 589,3 nm |

Sofern nicht anders angegeben, gelten die Daten für Materialien in ihrem Standardzustand (bei 25 °C [77 °F], 100 kPa).

Infobox Referenzen

| |

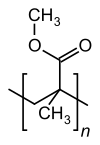

Poly(methylmethacrylat) (PMMA) gehört zu einer Gruppe von Werkstoffen, die als technische Kunststoffe bezeichnet werden. Es handelt sich um einen transparenten Thermoplast. PMMA ist auch unter den Bezeichnungen Acryl, Acrylglas sowie unter den Handelsnamen und Marken Crylux, Plexiglas, Acrylite, Astariglas, Lucite, Perclax und Perspex und einigen anderen bekannt (siehe unten). Dieser Kunststoff wird häufig in Form von Platten als leichte oder bruchsichere Alternative zu Glas verwendet. Er kann auch als Gießharz, in Tinten und Beschichtungen und für viele andere Zwecke verwendet werden. ⓘ

Obwohl es sich nicht um eine Art des bekannten Glases auf Siliziumdioxidbasis handelt, wird die Substanz, wie viele Thermoplaste, technisch oft als eine Art von Glas eingestuft, da es sich um eine nicht kristalline glasartige Substanz handelt - daher auch die gelegentliche historische Bezeichnung als Acrylglas. Chemisch gesehen ist es das synthetische Polymer von Methylmethacrylat. Es wurde 1928 in verschiedenen Laboratorien von Chemikern wie William Chalmers, Otto Röhm und Walter Bauer entwickelt und 1933 von der deutschen Röhm & Haas AG (ab Januar 2019 Teil von Evonik Industries) und ihrem Partner und ehemaligen US-Tochterunternehmen Rohm and Haas Company unter dem Markennamen Plexiglas auf den Markt gebracht. ⓘ

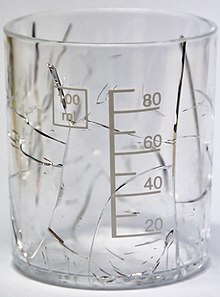

PMMA ist eine wirtschaftliche Alternative zu Polycarbonat (PC), wenn Zugfestigkeit, Biegefestigkeit, Transparenz, Polierbarkeit und UV-Toleranz wichtiger sind als Schlagzähigkeit, chemische Beständigkeit und Hitzebeständigkeit. Darüber hinaus enthält PMMA nicht die potenziell schädlichen Bisphenol-A-Untereinheiten, die in Polycarbonat vorkommen, und ist daher für das Laserschneiden weitaus besser geeignet. Es wird häufig wegen seiner moderaten Eigenschaften, seiner einfachen Handhabung und Verarbeitung und seiner geringen Kosten bevorzugt. Unmodifiziertes PMMA verhält sich unter Belastung spröde, vor allem bei Schlagbeanspruchung, und ist kratzempfindlicher als herkömmliches anorganisches Glas, aber modifiziertes PMMA kann manchmal eine hohe Kratz- und Schlagfestigkeit erreichen. ⓘ

| Strukturformel ⓘ | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Polymethylmethacrylat | ||

| Andere Namen |

| ||

| CAS-Nummer | 9011-14-7 | ||

| Monomer | Methacrylsäuremethylester | ||

| Summenformel der Wiederholeinheit | C5H8O2 | ||

| Molare Masse der Wiederholeinheit | 100,12 g·mol−1 | ||

| Art des Polymers |

Thermoplast | ||

| Eigenschaften | |||

| Aggregatzustand |

fest | ||

| Dichte |

ca. 1,18 bis 1,19 g·cm−3 | ||

| Glastemperatur |

ca. 105 °C | ||

| Wasseraufnahme |

0,3 % in trockener Luft | ||

| Löslichkeit |

unbeständig gegen polare Lösungsmittel, wie z. B. Aceton | ||

| Thermischer Ausdehnungskoeffizient |

70–85 10−6 K−1 bei Halbzeug unterhalb der Glastemperatur | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

Geschichte

Die erste Acrylsäure wurde im Jahr 1843 hergestellt. Methacrylsäure, die sich von Acrylsäure ableitet, wurde 1865 formuliert. Bei der Reaktion zwischen Methacrylsäure und Methanol entsteht der Ester Methylmethacrylat. Polymethylmethacrylat wurde in den frühen 1930er Jahren von den britischen Chemikern Rowland Hill und John Crawford bei Imperial Chemical Industries (ICI) im Vereinigten Königreich entdeckt. ICI registrierte das Produkt unter dem Markennamen Perspex. Etwa zur gleichen Zeit versuchte der Chemiker und Industrielle Otto Röhm von der Röhm und Haas AG in Deutschland, Sicherheitsglas durch Polymerisation von Methylmethacrylat zwischen zwei Glasschichten herzustellen. Das Polymer trennte sich als klare Kunststoffplatte vom Glas, der Röhm 1933 den Markennamen Plexiglas gab. Sowohl Perspex als auch Plexiglas wurden in den späten 1930er Jahren auf den Markt gebracht. In den Vereinigten Staaten führte E.I. du Pont de Nemours & Company (heute DuPont Company) später sein eigenes Produkt unter dem Markennamen Lucite ein. 1936 begann ICI Acrylics (heute Lucite International) mit der ersten kommerziell nutzbaren Produktion von Acryl-Sicherheitsglas. Während des Zweiten Weltkriegs verwendeten sowohl die Alliierten als auch die Achsenmächte Acrylglas für U-Boot-Periskope und Flugzeug-Windschutzscheiben, Schutzdächer und Geschütztürme. Flugzeugpiloten, deren Augen durch umherfliegende PMMA-Splitter beschädigt wurden, erholten sich wesentlich besser als diejenigen, die durch herkömmliches Glas verletzt wurden, was eine bessere Kompatibilität zwischen menschlichem Gewebe und PMMA als Glas belegt. Nach dem Krieg folgten zivile Anwendungen. ⓘ

Acrylglas wurde 1928 etwa zur selben Zeit in Deutschland, Großbritannien und Spanien entwickelt. In Deutschland war hieran der Chemiker Walter Bauer (1893–1968) beteiligt. Die ersten gegossenen Scheiben aus Acrylglas wurden im Jahre 1933 in Deutschland von Otto Röhm hergestellt und zur Marktreife gebracht. Die ersten Kontaktlinsen aus Kunststoff wurden 1940 durch Heinrich Wöhlk aus PMMA hergestellt und im Selbstversuch angewendet – bis zu diesem Zeitpunkt gab es ausschließlich Linsen aus geschliffenem Silikatglas, welche einen deutlich schlechteren Tragekomfort aufwiesen. Eines der ersten Alltagsprodukte aus PMMA waren Deckel der Radio-Plattenspieler-Kombinationen Braun SK 4 von 1956. ⓘ

Polymethylmethacrylat wird heute in großen Mengen für ein breites Spektrum von Anwendungen eingesetzt (siehe unten). ⓘ

Bezeichnungen

Zu den gebräuchlichen orthografischen Bezeichnungen gehören Polymethylmethacrylat und Polymethylmethacrylat. Der vollständige chemische IUPAC-Name lautet Poly(methyl-2-methylpropenoat). (Es ist ein häufiger Fehler, "an" statt "en" zu verwenden.) ⓘ

Obwohl PMMA oft einfach "Acryl" genannt wird, kann sich Acryl auch auf andere Polymere oder Copolymere beziehen, die Polyacrylnitril enthalten. Zu den bekannten Handelsnamen und Marken gehören Acrylite, Lucite, PerClax, R-Cast, Plexiglas, Optix, Perspex, Oroglas, Altuglas, Cyrolite, Astariglas, Cho Chen, Sumipex und Crystallite. ⓘ

Herstellung

PMMA wird routinemäßig radikalisch durch Substanz-, Emulsions-, oder Suspensionspolymerisation hergestellt. Auf solche Weise produziertes PMMA ist ataktisch und völlig amorph. Eine anionische Polymerisation (einschließlich Methoden der lebenden Polymerisation) von PMMA ist ebenfalls möglich. ⓘ

Synthetisierung durch radikalische Polymerisation ⓘ

Folgende Reaktionen laufen beispielsweise mit Dibenzoylperoxid als Initiator ab: 1. Radikalbildung ⓘ

Da organische Peroxide bei geringer Wärmezufuhr homolytisch zerfallen, eignen sie sich gut als Radikal-Bildner. Zunächst wird Dibenzoylperoxid gespalten, bevor sich von den entstehenden Radikalen Kohlenstoffdioxid (CO2) abtrennt:

2. Kettenstart ⓘ

Nun reagiert das entstandene Radikal mit Methacrylsäuremethylester (MMA) zu einem neuen, größeren Radikal. ⓘ

3. Kettenwachstum ⓘ

Beim Kettenwachstum reagiert das beim Kettenstart entstandene Radikal erneut mit dem Methacrylsäuremethylester. Diese Reaktion passiert immer wieder, so dass ein immer größeres Radikal entsteht. ⓘ

4. Kettenabbruch ⓘ

Das Kettenwachstum kann auf verschiedene Weisen abbrechen: Zwei wachsende Ketten können aufeinandertreffen und kombinieren oder disproportionieren oder eine wachsende Kette kann mit einem Starterradikal reagieren. Hier ist die erste Möglichkeit dargestellt:

Verarbeitung

Die Glasübergangstemperatur (Tg) von ataktischem PMMA beträgt 105 °C (221 °F). Die Tg-Werte handelsüblicher PMMA-Qualitäten liegen zwischen 85 und 165 °C; diese große Spanne ist auf die große Zahl handelsüblicher Zusammensetzungen zurückzuführen, die Copolymere mit anderen Comonomeren als Methylmethacrylat sind. PMMA ist also bei Raumtemperatur ein organisches Glas, d. h. es liegt unterhalb seiner Tg. Die Formgebungstemperatur beginnt bei der Glasübergangstemperatur und steigt von dort aus an. Es können alle gängigen Formgebungsverfahren verwendet werden, einschließlich Spritzguss, Pressguss und Extrusion. Die hochwertigsten PMMA-Platten werden durch Zellgießen hergestellt, wobei die Polymerisation und die Formgebung gleichzeitig erfolgen. Die Festigkeit des Materials ist aufgrund seiner extrem hohen Molekülmasse höher als bei Gussqualitäten. Um die Zähigkeit von PMMA zu erhöhen, um sein sprödes Verhalten bei Belastung zu überwinden, wird es mit Kautschuk vorgespannt. ⓘ

Handhabung, Schneiden und Fügen

PMMA kann mit Cyanacrylatklebstoff (allgemein als Sekundenkleber bekannt), durch Hitze (Schweißen) oder mit chlorierten Lösungsmitteln wie Dichlormethan oder Trichlormethan (Chloroform) verbunden werden, um den Kunststoff an der Verbindungsstelle aufzulösen, der dann schmilzt und aushärtet und eine fast unsichtbare Schweißnaht bildet. Kratzer lassen sich leicht durch Polieren oder Erhitzen der Materialoberfläche entfernen. ⓘ

Durch Laserschneiden lassen sich aus PMMA-Platten komplizierte Formen herstellen. PMMA verdampft beim Laserschneiden zu gasförmigen Verbindungen (einschließlich seiner Monomere), so dass ein sehr sauberer Schnitt entsteht und das Schneiden sehr einfach ist. Das gepulste Laserschneiden führt jedoch zu hohen Eigenspannungen entlang der Schnittkante, die bei Einwirkung von Lösungsmitteln zu unerwünschten "Spannungskratzern" an der Schnittkante und in mehreren Millimetern Tiefe führen. Selbst Glasreiniger auf Ammoniumbasis und fast alles, was nicht mit Wasser und Seife zu tun hat, führt zu einer ähnlichen unerwünschten Rissbildung, manchmal über die gesamte Oberfläche der geschnittenen Teile und in großem Abstand von der gespannten Kante. Das Ausglühen der PMMA-Platten/Teile ist daher ein obligatorischer Nachbearbeitungsschritt, wenn man beabsichtigt, lasergeschnittene Teile chemisch miteinander zu verbinden. ⓘ

Bei den meisten Anwendungen zerspringt es nicht. Vielmehr zerfällt es in große stumpfe Stücke. Da PMMA weicher ist und leichter zerkratzt als Glas, werden PMMA-Platten häufig mit kratzfesten Beschichtungen versehen, um sie zu schützen (und auch um andere Funktionen zu ermöglichen). ⓘ

Acrylat-Gießharz

Methylmethacrylat-"Kunstharz" für den Guss (einfach die flüssige Chemikalie) kann in Verbindung mit einem Polymerisationskatalysator wie Methylethylketonperoxid (MEKP) verwendet werden, um gehärtetes transparentes PMMA in beliebiger Form aus einer Form herzustellen. Objekte wie Insekten oder Münzen oder sogar gefährliche Chemikalien in zerbrechlichen Quarzampullen können in solche "gegossenen" Blöcke eingebettet werden, um sie auszustellen und sicher zu handhaben. ⓘ

Aufbau und Eigenschaften

Druck, Temperaturverlauf und Dauer des Polymerisationsprozesses haben dabei Einfluss auf die mittlere Länge der entstehenden Polymerketten sowie die Vernetzung und Verschränkung der Polymerketten untereinander. Dies hat wiederum direkte Auswirkungen auf einige physikalische und chemische Eigenschaften, die je nach Produktionsverfahren leicht von den nachfolgend genannten Werten abweichen können. ⓘ

PMMA transmittiert sichtbares Licht besser als Mineralglas. Bei einer Dicke von 3 mm lässt PMMA bis zu 92 % des sichtbaren Lichts durch und reflektiert etwa 4 % von jeder seiner Oberflächen aufgrund seines Brechungsindex (1,4905 bei 589,3 nm). Es absorbiert Ultraviolettstrahlung bei Wellenlängen unter etwa 300 nm (ähnlich wie gewöhnliches Fensterglas). Einige Hersteller fügen PMMA Beschichtungen oder Additive hinzu, um die Absorption im Bereich von 300 bis 400 nm zu verbessern. Es gibt auch spezielle UV-durchlässige Varianten für den Einsatz in der Röntgenlithographie oder für Solarien. PMMA lässt Infrarotstrahlung von bis zu 2800 nm durch und blockiert IR von längeren Wellenlängen bis zu 25000 nm. Farbige PMMA-Sorten lassen bestimmte IR-Wellenlängen passieren, während sichtbares Licht blockiert wird (z. B. für Fernsteuerungs- oder Wärmesensoranwendungen). ⓘ

Es verbrennt knisternd, mit gelblicher Flamme, süßlichem Geruch, tropfend und ohne Rückstände. Beim Beklopfen mit dem Fingernagel klingt PMMA im Vergleich zu transparentem Polystyrol wegen geringerer Härte nicht blechern. ⓘ

PMMA ist jenseits von 100 °C plastisch verformbar und diese Verformung ist thermisch reversibel. Es ermöglicht eine gute spanabhebende Bearbeitung, lässt sich sehr gut mit CO2-Lasern schneiden oder gravieren und ist kratzunempfindlicher als andere Thermoplaste. Verbindungen durch Kleben oder Schweißen sind möglich. ⓘ

Es ist gut einfärbbar, witterungs- und alterungsbeständig, beständig gegen Säuren, Laugen mittlerer Konzentration, Benzin und Öl. Ethanol, Aceton und Benzol greifen PMMA jedoch an. Daher dürfen Acrylglasflächen auch nicht mit Alkohol oder Lösungsmitteln gereinigt werden, da sonst Spannungsrisskorrosion entsteht. Die gute Witterungsstabilität der Methacrylatpolymere ist bedingt durch die rein aliphatische Struktur und die sterische Abschirmung der Polymerkette. ⓘ

Kommen bei der Polymerisation weitere Monomere (Alkyl- oder Arylmethacrylate) zum Einsatz, ist es möglich, die Eigenschaften des Mischpolymerisats den Produkterfordernissen anzupassen. So können durch geeignete Wahl des Alkoholrests des monomeren Esters beispielsweise die Wärmeformbeständigkeit oder die Glasübergangstemperatur beeinflusst werden: Langkettige Ester wie Lauryl- und Stearylmethacrylate zeigen bereits wachsartige Polymereigenschaften; Ester mit stark verzweigtem Alkoholrest liefern Polymere mit reduzierter Lösungsviskosität. Werden bei der Copolymerisation multifunktionelle Acrylate, wie beispielsweise Ethylenglycoldimethacrylat, eingesetzt, so werden durch Quervernetzung PMMA-Copolymere erhalten, die über modifizierte Eigenschaften verfügen und sich z. B. signifikant in der Biegefestigkeit, dem Elastizitätsmodul oder der Abrasionsbeständigkeit unterscheiden und so auf die jeweiligen Verwendungszwecke angepasst werden können. ⓘ

Copolymer-Kombinationen anionischer und kationischer PMMA ergeben Interpolyelektrolytkomplexe (IPEC). Sie werden bevorzugt eingesetzt, Arzneistoffe zu ummanteln und sie in gut vorgegebener Weise freizusetzen. ⓘ

Auch die Möglichkeiten der Formgebung sind sehr vielfältig. So kann es nicht nur als Glasersatz bei Fenstern eingesetzt werden, sondern auch für Haushaltsgegenstände, wie beispielsweise Schüsseln. ⓘ

Technische Eigenschaften von PMMA:

- Wärmeleitfähigkeit: 0,19 W/(m·K)

- Spezifische Wärmekapazität: 1,47 kJ/(kg·K)

- Brechungsindex: 1,492 (zum Vergleich: 1,45–1,9 bei Mineralglas)

- elastisch, bedingt schlagfest (es existieren jedoch speziell schlagzäh-verstärkte Varianten)

- E-Modul (Zug-): 2700–3200 N/mm²

- Durchschlagsfestigkeit: 35–40 kV/mm

- Reißfestigkeit: 70 N/mm²

- Permittivität bei 50 Hz: 3,7

- Längenausdehnungskoeffizient pro 1 % Wassereinlagerung = ca. 0,001 ⓘ

PMMA ist ein starkes, zähes und leichtes Material. Es hat eine Dichte von 1,17-1,20 g/cm3, also weniger als die Hälfte der Dichte von Glas. Es hat auch eine gute Schlagzähigkeit, die höher ist als die von Glas und Polystyrol; allerdings ist die Schlagzähigkeit von PMMA immer noch deutlich geringer als die von Polycarbonat und einigen technischen Polymeren. PMMA entzündet sich bei 460 °C (860 °F) und verbrennt unter Bildung von Kohlendioxid, Wasser, Kohlenmonoxid und niedermolekularen Verbindungen, einschließlich Formaldehyd. ⓘ

PMMA quillt auf und löst sich in vielen organischen Lösungsmitteln auf; außerdem ist es aufgrund seiner leicht hydrolysierbaren Estergruppen gegen viele andere Chemikalien wenig beständig. Dennoch ist seine Umweltstabilität den meisten anderen Kunststoffen wie Polystyrol und Polyethylen überlegen, weshalb es oft das Material der Wahl für Außenanwendungen ist. ⓘ

PMMA hat ein maximales Wasseraufnahmeverhältnis von 0,3-0,4 Gewichtsprozent. Die Zugfestigkeit nimmt mit zunehmender Wasseraufnahme ab. Sein Wärmeausdehnungskoeffizient ist mit (5-10)×10-5 °C-1 relativ hoch. ⓘ

Modifizierung der Eigenschaften

Reines Poly(methylmethacrylat)-Homopolymer wird selten als Endprodukt verkauft, da es für die meisten Anwendungen nicht optimiert ist. Vielmehr werden modifizierte Formulierungen mit unterschiedlichen Mengen an anderen Comonomeren, Additiven und Füllstoffen für Anwendungen hergestellt, bei denen bestimmte Eigenschaften erforderlich sind. Ein Beispiel,

- Eine geringe Menge an Acrylat-Comonomeren wird routinemäßig in PMMA-Qualitäten verwendet, die für die thermische Verarbeitung bestimmt sind, da dies das Polymer gegen Depolymerisation ("Aufspaltung") während der Verarbeitung stabilisiert.

- Comonomere wie Butylacrylat werden häufig zugesetzt, um die Schlagzähigkeit zu verbessern.

- Comonomere wie Methacrylsäure können zugesetzt werden, um die Glasübergangstemperatur des Polymers für den Einsatz bei höheren Temperaturen, z. B. in Beleuchtungsanwendungen, zu erhöhen.

- Weichmacher können zugesetzt werden, um die Verarbeitungseigenschaften zu verbessern, die Glasübergangstemperatur zu senken, die Schlagzähigkeit zu erhöhen und die mechanischen Eigenschaften wie den Elastizitätsmodul zu verbessern.

- Farbstoffe können zugesetzt werden, um Farbe für dekorative Anwendungen zu verleihen oder um vor UV-Licht zu schützen (oder es zu filtern).

- Füllstoffe können zugesetzt werden, um die Kosteneffizienz zu verbessern. ⓘ

Poly(methylacrylat)

Das Polymer von Methylacrylat, PMA oder Poly(methylacrylat), ähnelt dem Poly(methylmethacrylat), mit der Ausnahme, dass es keine Methylgruppen in der Kohlenstoffkette des Rückgrats enthält. PMA ist ein weiches, weißes, gummiartiges Material, das weicher ist als PMMA, weil seine langen Polymerketten dünner und glatter sind und leichter aneinander vorbeigleiten können. ⓘ

Verwendungen

Aus Polymethylmethacrylat wird zum Einsatz in verschiedensten Bereichen eine Vielzahl von transparenten und nicht-transparenten Gegenständen, Waren, Bauteilen, Halbprodukten bzw. Halbzeugen gefertigt. PMMA ist z. B. unentbehrlich in der Zahnmedizin, wo es für Prothesen eingesetzt wird. Hierfür wird der Kunststoff mit verschiedenen anorganischen und organischen Pigmenten, wie z. B. Titandioxid, verschiedenen Eisenoxiden oder Azo-Pigmenten eingefärbt, so dass die typische rosa Farbe entsteht. In durchsichtiger Form wird er für Verbandsschienen eingesetzt. Der Kunststoff wird frei angemischt und härtet unter Hitze und Druck aus. Es können auch Aktivatoren zugesetzt werden, die eine Polymerisation ohne externe Druck- und Temperaturerhöhung ermöglichen. ⓘ

Übersicht wichtiger Einsatzgebiete:

- Industrie und Handwerk

- Automobilindustrie: Blinker- und Rückleuchtengläser, Reflektoren, Lichtleiter, Tür-/Säulenverkleidungen im Exterieur-Bereich (Verkleidung von A-/B-/C-Säulen)

- Bauwesen: Polymerbeton, Industriefußböden, Verglasungen (z. B. Doppelstegplatten), zur Abdichtung und Beschichtung von Balkonen und Terrassen, Detailabdichtungen im Flachdach, Industrietorverglasungen (Plustherm-Systemverglasung), Sanitär- und Einrichtungsbauteile z. B. für Badewannen, Möbel, Raumteiler, Türfüllungen, Lampenschirme usw.

- Halbleiterindustrie: Verwendung als Resist (Fotolack) bzw. Bestandteil davon in der Foto- und Elektronenstrahllithographie zur Herstellung von Schaltkreisen und Leiterplatten

- Lichttechnik und Optik: Flutlicht-Schilder und „Acryl-Lichtdesign“, Leuchtenabdeckungen, Leuchtwerbung, Schauglas, Linsen, Fresnel-Linsen, Lichtwellenleiter

- Luftfahrzeugbau: Scheiben, Hauben, Scheinwerferabdeckungen

- Maschinenschutz: Schutzhauben und Schutztüren

- Modell- und Prototypenbau: als Mineralglas-Ersatz bei Einzelstücken und Kleinstserien

- Pyrotechnik: Bestandteil von Verzögerungssätzen

- Schiffbau: U-Boot-Druckkörper, siehe auch → Deep Rover DR1002

- Textilindustrie: Bestandteil von Copolymerfasern (Polyacryl), siehe auch → Polyacrylnitril

- Uhrenindustrie: Uhrglas ⓘ

- Medizin

- Augenoptik: Harte Intraokularlinsen, Brillengläser

- Chirurgie: Mit Gentamicin angereicherte PMMA-Kugeln als Ketten aufgezogen zur kontinuierlichen Antibiotikabehandlung

- Hörgeräte-Akustik: Ohrpassstücke (Otoplastik)

- Orthopädie: Wie in der Chirurgie bei Infektionen sowie als Knochenzement, z. B. zur Verankerung von Hüftendoprothesen sowie zur Augmentation beispielsweise der Kyphoplastien für die Behandlung von Brüchen

- Zahnmedizin: (siehe oben) Total- und Teilprothesen, Provisorien, Aufbissschienen, Zahnspangen, Kronen und Brücken sowie künstliche Zähne ⓘ

- Sonstige Produkte bzw. Anwendungsgebiete

- Bildende Kunst: Als Werkstoff und Bildträger

- Fotografie: Direkter Fotodruck (meist nach CMYK-Farbmodell) auf die Rückseite des Acrylglases (Acrylglas-Foto)

- Gartenbau: Beispielsweise für Bedachungen und Seitenteilen von Treibhäusern

- Haushaltswaren: Schüsseln, Gehäuse, Behälter, Salatlöffel, Salz- und Pfeffermühlen

- Klebstoffe: Methylmethacrylatklebstoff für Verbindungen von Metallen und Kunststoffen

- Musikinstrumente: Schlagzeuge, Tastenbeläge von Klavieren; ferner Klarinetten, Flöten, Oboen, Fagotte

- Raucherwaren: Zur Herstellung von Wasserpfeifen, sogenannte Acrylbongs

- Schmuck: Sogenannte Plugs und anderer Schmuck für z. B. geweitete Piercings. ⓘ

- Material für Lasercutter

- Platten aus extrudiertem Acryl eignen sich besser zum Schneiden, Platten aus gegossenem Acryl besser zum Gravieren. ⓘ

Da PMMA transparent und haltbar ist, ist es ein vielseitiges Material, das in zahlreichen Bereichen und Anwendungen eingesetzt wird, z. B. für Rückleuchten und Instrumentengruppen in Fahrzeugen, Geräten und Brillengläsern. PMMA in Form von Platten bietet bruchsichere Platten für Gebäudefenster, Oberlichter, kugelsichere Sicherheitsbarrieren, Schilder und Displays, Sanitärartikel (Badewannen), LCD-Bildschirme, Möbel und viele andere Anwendungen. Es wird auch für Beschichtungspolymere auf MMA-Basis verwendet, die eine hervorragende Stabilität gegenüber Umweltbedingungen und eine geringere VOC-Emission aufweisen. Methacrylatpolymere werden in großem Umfang in medizinischen und zahnmedizinischen Anwendungen eingesetzt, bei denen Reinheit und Stabilität entscheidend für die Leistung sind. ⓘ

Transparenter Glasersatz

- PMMA wird häufig für den Bau von privaten und kommerziellen Aquarien verwendet. Die Konstrukteure begannen mit dem Bau großer Aquarien, als Poly(methylmethacrylat) verwendet werden konnte. Aufgrund von Vorfällen wie der Summerland-Katastrophe wird es bei anderen Gebäudetypen seltener verwendet.

- PMMA wird für Sichtfenster und sogar für komplette Druckkörper von Tauchbooten verwendet, wie z. B. für die Sichtkugel des U-Boots Alicia und das Fenster des Tauchboots Trieste.

- PMMA wird in den Linsen der Außenbeleuchtung von Automobilen verwendet.

- Der Zuschauerschutz in Eishockeystadien wird aus PMMA hergestellt.

- In der Vergangenheit stellte PMMA eine wichtige Verbesserung bei der Konstruktion von Flugzeugfenstern dar und ermöglichte z. B. die transparente Bugkabine des Bombenschützen in der Boeing B-17 Flying Fortress. Für moderne Flugzeugscheiben werden häufig gestreckte Acrylglasscheiben verwendet.

- Bei Polizeifahrzeugen zur Bekämpfung von Ausschreitungen wird das normale Glas häufig durch PMMA ersetzt, um die Insassen vor geworfenen Gegenständen zu schützen.

- PMMA ist ein wichtiger Werkstoff für die Herstellung bestimmter Leuchtturmlinsen.

- PMMA wurde für die Überdachung des Olympiaparks bei den Olympischen Sommerspielen 1972 in München verwendet. Es ermöglichte eine leichte und lichtdurchlässige Konstruktion des Bauwerks.

- PMMA (unter dem Markennamen "Lucite") wurde für die Decke des Houston Astrodome verwendet. ⓘ

Umlenkung des Tageslichts

- Mit Hilfe von lasergeschnittenen Acrylplatten wird das Sonnenlicht in ein Lichtrohr oder ein röhrenförmiges Oberlicht umgeleitet und von dort aus in den Raum verteilt. Die Entwickler Veronica Garcia Hansen, Ken Yeang und Ian Edmonds wurden für diese Technologie 2003 mit dem Far East Economic Review Innovation Award in Bronze ausgezeichnet.

- Da die Dämpfung bei Entfernungen von mehr als einem Meter recht stark ist (mehr als 90 % Intensitätsverlust bei einer 3000-K-Lichtquelle), werden Breitband-Lichtleiter aus Acryl hauptsächlich für dekorative Zwecke eingesetzt.

- Paare von Acrylplatten mit einer Schicht aus mikroreplizierten Prismen zwischen den Platten können reflektierende und brechende Eigenschaften aufweisen, die es ihnen ermöglichen, einen Teil des einfallenden Sonnenlichts in Abhängigkeit vom Einfallswinkel umzulenken. Solche Platten wirken wie Miniatur-Lichtschächte. Solche Platten wurden zu Zwecken der Tageslichtbeleuchtung vermarktet, um als Fenster oder Baldachin verwendet zu werden, so dass das vom Himmel herabfallende Sonnenlicht an die Decke oder in den Raum und nicht auf den Boden geleitet wird. Dies kann zu einer stärkeren Ausleuchtung des hinteren Teils eines Raumes führen, insbesondere in Kombination mit einer weißen Decke, wobei die Sicht nach draußen im Vergleich zu einer normalen Verglasung geringfügig beeinträchtigt wird. ⓘ

Medizintechnik und Implantate

- PMMA weist eine gute Kompatibilität mit menschlichem Gewebe auf und wird zur Herstellung von starren Intraokularlinsen verwendet, die in das Auge implantiert werden, wenn die ursprüngliche Linse bei der Behandlung von Katarakten entfernt wurde. Diese Kompatibilität entdeckte der englische Augenarzt Harold Ridley bei RAF-Piloten des Zweiten Weltkriegs, deren Augen von PMMA-Splittern durchlöchert waren, die aus den Seitenfenstern ihrer Supermarine Spitfire-Kampfflugzeuge stammten - im Vergleich zu Glassplittern, die aus Flugzeugen wie der Hawker Hurricane stammten, verursachte der Kunststoff kaum Abstoßung. Ridley ließ von der Firma Rayner (Brighton & Hove, East Sussex) eine Linse aus von ICI polymerisiertem Perspex herstellen. Am 29. November 1949 implantierte Ridley im St. Thomas' Hospital in London die erste Intraokularlinse.

Kontaktlinsen aus Acryl eignen sich insbesondere für die Kataraktchirurgie bei Patienten mit wiederkehrenden Augenentzündungen (Uveitis), da Acrylmaterial weniger Entzündungen hervorruft.

- Brillengläser werden in der Regel aus PMMA hergestellt.

- In der Vergangenheit wurden auch harte Kontaktlinsen häufig aus diesem Material hergestellt. Weiche Kontaktlinsen werden häufig aus einem verwandten Polymer hergestellt, das durch Acrylatmonomere mit einer oder mehreren Hydroxylgruppen hydrophil gemacht wird.

- In der orthopädischen Chirurgie wird PMMA-Knochenzement zur Befestigung von Implantaten und zum Wiederaufbau von verlorenem Knochen verwendet. Er wird als Pulver mit flüssigem Methylmethacrylat (MMA) geliefert. Obwohl PMMA biologisch verträglich ist, gilt MMA als reizend und möglicherweise krebserregend. PMMA wurde auch mit kardiopulmonalen Ereignissen im Operationssaal aufgrund von Hypotonie in Verbindung gebracht. Knochenzement wirkt in der Endoprothetik wie ein Fugenmörtel und nicht so sehr wie ein Klebstoff. Obwohl er klebrig ist, verbindet er sich weder mit dem Knochen noch mit dem Implantat; vielmehr füllt er in erster Linie die Zwischenräume zwischen Prothese und Knochen aus und verhindert so Bewegungen. Ein Nachteil dieses Knochenzements ist, dass er sich beim Aushärten auf bis zu 82,5 °C (180,5 °F) erhitzt, was zu einer thermischen Nekrose des benachbarten Gewebes führen kann. Um die Polymerisationsgeschwindigkeit und damit die Wärmeentwicklung zu verringern, ist ein ausgewogenes Verhältnis von Initiatoren und Monomeren erforderlich.

- In der Schönheitschirurgie werden winzige PMMA-Mikrokügelchen, die in einer biologischen Flüssigkeit suspendiert sind, als Weichteilfüller unter die Haut injiziert, um Falten oder Narben dauerhaft zu reduzieren. PMMA als Weichteilfüller wurde zu Beginn des Jahrhunderts in großem Umfang eingesetzt, um bei Patienten mit HIV-bedingtem Gesichtsschwund Volumen wiederherzustellen. PMMA wird von einigen Bodybuildern illegal zum Formen von Muskeln verwendet.

- Plombage ist eine veraltete Behandlung der Tuberkulose, bei der der Pleuraraum um eine infizierte Lunge mit PMMA-Kugeln gefüllt wurde, um die betroffene Lunge zu komprimieren und zu kollabieren.

- In der aufstrebenden Biotechnologie und biomedizinischen Forschung wird PMMA zur Herstellung mikrofluidischer Lab-on-a-Chip-Geräte verwendet, die 100 Mikrometer breite Geometrien für die Leitung von Flüssigkeiten benötigen. Diese kleinen Geometrien eignen sich gut für die Verwendung von PMMA in einem Biochip-Herstellungsverfahren und bieten eine mäßige Biokompatibilität.

- Für Chromatographiesäulen in Bioprozessen werden gegossene Acrylrohre als Alternative zu Glas und Edelstahl verwendet. Diese sind druckbeständig und erfüllen die strengen Anforderungen an Materialien für Biokompatibilität, Toxizität und extrahierbare Stoffe. ⓘ

Verwendung in der Zahnmedizin

Aufgrund seiner oben erwähnten Biokompatibilität ist Poly(methylmethacrylat) ein häufig verwendetes Material in der modernen Zahnmedizin, insbesondere bei der Herstellung von Zahnersatz, künstlichen Zähnen und kieferorthopädischen Geräten. ⓘ

- Prothetische Konstruktion aus Acryl

- Vorpolymerisierte, pulverisierte PMMA-Kügelchen werden mit einem flüssigen Methylmethacrylat-Monomer, Benzoylperoxid (Initiator) und NN-Dimethyl-P-Toluidin (Beschleuniger) gemischt und unter Hitze und Druck zu einer gehärteten, polymerisierten PMMA-Struktur verarbeitet. Mit Hilfe von Spritzgusstechniken können auf Gipsmodellen von Patientenmündern wachsbasierte Entwürfe mit künstlichen Zähnen in vorbestimmten Positionen in funktionelle Prothesen umgewandelt werden, die fehlendes Gebiss ersetzen. Die Mischung aus PMMA-Polymer und Methylmethacrylat-Monomer wird dann in eine Küvette gespritzt, die eine Gipsform der zuvor entworfenen Prothese enthält, und unter Hitze gesetzt, um den Polymerisationsprozess einzuleiten. Während des Aushärtungsprozesses wird Druck ausgeübt, um die Polymerisationsschrumpfung zu minimieren und eine genaue Passform der Prothese zu gewährleisten. Es gibt zwar auch andere Methoden zur Polymerisation von PMMA für die Herstellung von Prothesen, wie z. B. die chemische und die Mikrowellen-Harzaktivierung, aber die zuvor beschriebene hitzeaktivierte Harzpolymerisationstechnik wird aufgrund ihrer Kosteneffizienz und der minimalen Polymerisationsschrumpfung am häufigsten verwendet.

- Künstliche Zähne

- Während Prothesenzähne aus verschiedenen Materialien hergestellt werden können, ist PMMA das Material der Wahl für die Herstellung von künstlichen Zähnen, die in der Zahnprothetik verwendet werden. Die mechanischen Eigenschaften des Materials ermöglichen eine bessere Kontrolle der Ästhetik, eine einfache Anpassung der Oberfläche, ein geringeres Bruchrisiko bei der Verwendung in der Mundhöhle und eine minimale Abnutzung an den gegenüberliegenden Zähnen. Da die Basen von Zahnprothesen häufig aus PMMA hergestellt werden, ist die Haftung von PMMA-Prothesenzähnen auf PMMA-Prothesenbasen unübertroffen, was zur Konstruktion einer starken und dauerhaften Prothese führt. ⓘ

Künstlerische und ästhetische Anwendungen

- Acrylfarbe besteht im Wesentlichen aus PMMA, das in Wasser suspendiert ist; da PMMA jedoch hydrophob ist, muss eine Substanz mit sowohl hydrophoben als auch hydrophilen Gruppen hinzugefügt werden, um die Suspension zu erleichtern.

- Moderne Möbelhersteller, vor allem in den 1960er und 1970er Jahren, die ihren Produkten eine Space-Age-Ästhetik verleihen wollten, bauten Lucite und andere PMMA-Produkte in ihre Entwürfe ein, insbesondere Bürostühle. Viele andere Produkte (z. B. Gitarren) werden manchmal mit Acrylglas hergestellt, um die normalerweise undurchsichtigen Gegenstände durchscheinend zu machen.

- Plexiglas wurde zum Beispiel von Salvador Dalí als Malunterlage verwendet.

- Diasec ist ein Verfahren, bei dem Acrylglas als Ersatz für normales Glas in Bilderrahmen verwendet wird. Der Grund dafür sind die relativ geringen Kosten, das geringe Gewicht, die Bruchsicherheit, die Ästhetik und die Tatsache, dass es in größeren Formaten als normales Bilderrahmenglas bestellt werden kann.

- Bereits 1939 experimentierte der in Los Angeles ansässige niederländische Bildhauer Jan De Swart mit Lucite-Mustern, die ihm von DuPont zugesandt worden waren; De Swart entwickelte Werkzeuge, um das Lucite für Skulpturen zu bearbeiten, und mischte Chemikalien, um bestimmte Farb- und Lichtbrechungseffekte zu erzielen.

- Etwa ab den 1960er Jahren begannen Bildhauer und Glaskünstler wie Jan Kubíček, Leroy Lamis und Frederick Hart, Acrylglas zu verwenden, wobei sie vor allem die Flexibilität, das geringe Gewicht, die Kosten und die Fähigkeit des Materials, Licht zu brechen und zu filtern, nutzten.

- In den 1950er und 1960er Jahren war Lucite ein äußerst beliebtes Material für Schmuck, und mehrere Unternehmen spezialisierten sich auf die Herstellung hochwertiger Stücke aus diesem Material. Perlen und Ornamente aus Lucite werden auch heute noch von Schmuckherstellern verkauft.

- Acrylglasplatten werden in Dutzenden von Standardfarben hergestellt, die meist unter Verwendung von Farbnummern verkauft werden, die von Rohm & Haas in den 1950er Jahren entwickelt wurden. ⓘ

Andere Verwendungen

- PMMA in der Handelsform Technovit 7200 wird in großem Umfang im medizinischen Bereich verwendet. Es wird für die plastische Histologie, die Elektronenmikroskopie und viele andere Zwecke verwendet.

- PMMA wurde zur Herstellung ultraweißer, undurchsichtiger Membranen verwendet, die flexibel sind und im nassen Zustand durchsichtig werden.

- Acryl wird in Sonnenbänken als transparente Oberfläche verwendet, die den Benutzer während des Bräunens von den Bräunungsröhren trennt. Das in Solarien verwendete Acryl wird meist aus einer speziellen Art von Polymethylmethacrylat hergestellt, einer Verbindung, die ultraviolette Strahlen durchlässt.

- PMMA-Platten werden in der Schilderindustrie üblicherweise zur Herstellung von flach ausgeschnittenen Buchstaben mit einer Dicke von 3 bis 25 Millimetern (0,1 bis 1,0 Zoll) verwendet. Diese Buchstaben können allein verwendet werden, um den Namen und/oder das Logo eines Unternehmens darzustellen, oder sie können Bestandteil von beleuchteten Buchstaben sein. Acrylglas wird in der Schilderindustrie auch häufig als Bestandteil von Wandschildern verwendet. Dabei kann es sich um eine auf der Oberfläche oder der Rückseite lackierte Rückwand, eine Frontplatte mit zusätzlichen erhabenen Schriftzügen oder sogar direkt aufgedruckten fotografischen Bildern oder um einen Abstandshalter zur Trennung von Schilderkomponenten handeln.

- PMMA wurde in optischen Laserdisc-Medien verwendet. (Bei CDs und DVDs werden sowohl Acryl als auch Polycarbonat für die Stoßfestigkeit verwendet).

- Es wird als Lichtleiter für die Hintergrundbeleuchtung in TFT-LCDs verwendet.

- Lichtwellenleiter aus Kunststoff, die für die Kurzstreckenkommunikation verwendet werden, bestehen aus PMMA und perfluoriertem PMMA, das mit fluoriertem PMMA ummantelt ist, wenn die Flexibilität und die niedrigeren Installationskosten die geringere Wärmetoleranz und die höhere Dämpfung gegenüber Glasfasern aufwiegen.

- PMMA wird in gereinigter Form als Matrix in mit Laserfarbstoffen dotierten organischen Festkörper-Verstärkungsmedien für abstimmbare Festkörper-Farbstofflaser verwendet.

- In der Halbleiterforschung und -industrie dient PMMA als Resist in der Elektronenstrahllithographie. Eine Lösung, die aus dem Polymer in einem Lösungsmittel besteht, wird verwendet, um Silizium und andere halbleitende und halbisolierende Wafer mit einem dünnen Film zu beschichten. Die Muster darauf können mit einem Elektronenstrahl (unter Verwendung eines Elektronenmikroskops), tiefem UV-Licht (kürzere Wellenlänge als beim Standard-Photolithografieverfahren) oder Röntgenstrahlen erzeugt werden. Die Bestrahlung mit diesen Strahlen führt zu einer Kettenspaltung oder -auflösung im PMMA, so dass die belichteten Bereiche mit einem chemischen Entwickler selektiv entfernt werden können, was es zu einem Positiv-Fotoresist macht. Der Vorteil von PMMA ist, dass es die Herstellung von Mustern mit extrem hoher Auflösung ermöglicht. Eine glatte PMMA-Oberfläche kann durch Behandlung in einem Sauerstoff-Hochfrequenzplasma leicht nanostrukturiert werden, und eine nanostrukturierte PMMA-Oberfläche kann durch Vakuum-Ultraviolett-Bestrahlung (VUV) leicht geglättet werden.

- PMMA wird als Abschirmung gegen die Betastrahlung von Radioisotopen verwendet.

- Kleine PMMA-Streifen werden bei der Gammabestrahlung als Dosimeter verwendet. Die optischen Eigenschaften von PMMA ändern sich mit zunehmender Gammadosis und können mit einem Spektrophotometer gemessen werden.

- Es wurde eine auf Schwarzlicht reagierende Tätowiertinte mit PMMA-Mikrokapseln entwickelt.

- PMMA kann als Dispersionsmittel für keramische Pulver verwendet werden, um kolloidale Suspensionen in nichtwässrigen Medien zu stabilisieren. Aufgrund seiner hohen Viskosität beim Auflösen kann es auch als Bindemittel für Lösungsabscheidungsprozesse, z. B. beim Drucken von Solarzellen, verwendet werden.

- In den 1960er Jahren entwickelte der Gitarrenbauer Dan Armstrong eine Reihe von E-Gitarren und -Bässen, deren Korpus vollständig aus Acryl gefertigt war. Diese Instrumente wurden unter der Marke Ampeg vermarktet. Auch Ibanez und B.C. Rich haben Acrylgitarren hergestellt.

- Ludwig-Musser stellt eine Reihe von Acryl-Schlagzeugen namens Vistalites her, die vor allem durch den Led Zeppelin-Schlagzeuger John Bonham bekannt wurden.

- Künstliche Nägel aus Acryl" enthalten oft PMMA-Pulver.

- Einige moderne Tabakpfeifen aus Bruyère und gelegentlich auch aus Meerschaum haben Stiele aus Lucite.

- Die PMMA-Technologie wird in der Dachdeckungs- und Abdichtungsbranche eingesetzt. Durch den Einbau eines Polyestervlieses zwischen zwei Schichten katalysatoraktivierten PMMA-Harzes entsteht an Ort und Stelle eine vollständig verstärkte flüssige Membran.

- PMMA ist ein weit verbreitetes Material für die Herstellung von Handelsspielzeug und finanziellen Grabsteinen. ⓘ

Eine elektrische Bassgitarre aus Poly(methylmethacrylat) ⓘ

Biologische Abbaubarkeit

Das Futuro-Haus wurde aus glasfaserverstärktem Polyester-Kunststoff, Polyester-Polyurethan und Poly(methylmethacrylat) hergestellt; es wurde festgestellt, dass eines dieser Materialien durch Cyanobakterien und Archaea abgebaut wird. ⓘ

Recycling

Der Recycling-Code für Polymethylmethacrylat ist 07. ⓘ