Acrylnitril-Butadien-Styrol-Copolymer

Monomere in ABS-Polymer

| |

ABS-Polymer-Körner

| |

| Bezeichner | |

|---|---|

| ChemSpider |

|

PubChem CID

|

|

| Eigenschaften | |

Chemische Formel

|

(C8H8-C4H6-C3H3N)n |

| Dichte | 1,060-1,080 g/cm3 |

Löslichkeit in Wasser

|

Unlöslich in Wasser |

| Verwandte Verbindungen | |

Verwandte Verbindungen

|

Acrylnitril, Butadien und Styrol (Monomere) |

Sofern nicht anders angegeben, beziehen sich die Daten auf Materialien im Standardzustand (bei 25 °C [77 °F], 100 kPa).

Infobox Referenzen

| |

| Acrylnitril-Butadien-Styrol ⓘ | |

|---|---|

| Physikalische Eigenschaften | |

| Dichte (ρ) | 0,9-1,53 g/cm3; Median, 1,07 g/cm3 |

| Entflammbarkeit | 1.00 |

| Thermische Eigenschaften | |

| Wärmeleitfähigkeit (k) | 0,1 W/(m-K) |

| Linearer Wärmeausdehnungskoeffizient (α) | 12×10-5 K-1 |

| Chemische Beständigkeit | |

| Konzentrierte Säuren | Gut |

| Säuren verdünnt | Ausgezeichnet |

| Alkohole | Schlecht |

| Aldehyde | Schlecht |

| Alkalien | Ausgezeichnet |

| Aromatische Kohlenwasserstoffe | Schlecht |

| Ester | Schlecht |

| Halogenierte Kohlenwasserstoffe | Schlecht |

| Ketone | Schlecht |

Acrylnitril-Butadien-Styrol (ABS) (chemische Formel (C8H8)x-(C4H6)y-(C3H3N)z) ist ein gängiges thermoplastisches Polymer. Seine Glasübergangstemperatur liegt bei etwa 105 °C (221 °F). ABS ist amorph und hat daher keinen echten Schmelzpunkt. ⓘ

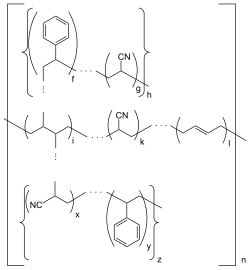

ABS ist ein Terpolymer, das durch Polymerisation von Styrol und Acrylnitril in Gegenwart von Polybutadien hergestellt wird. Die Anteile können zwischen 15 % und 35 % Acrylnitril, 5 % bis 30 % Butadien und 40 % bis 60 % Styrol variieren. Das Ergebnis ist eine lange Kette aus Polybutadien, die mit kürzeren Ketten aus Poly(styrol-co-acrylnitril) überkreuzt ist. Die polaren Nitrilgruppen der benachbarten Ketten ziehen sich gegenseitig an und binden die Ketten aneinander, wodurch ABS stärker wird als reines Polystyrol. Das Acrylnitril trägt außerdem zu chemischer Beständigkeit, Ermüdungsfestigkeit, Härte und Steifigkeit bei und erhöht gleichzeitig die Wärmeformbeständigkeit. Das Styrol verleiht dem Kunststoff eine glänzende, undurchlässige Oberfläche sowie Härte, Steifigkeit und eine verbesserte Verarbeitungsfähigkeit. Das Polybutadien, eine gummiartige Substanz, sorgt für Zähigkeit und Dehnbarkeit bei niedrigen Temperaturen, allerdings auf Kosten von Wärmebeständigkeit und Steifigkeit. Für die meisten Anwendungen kann ABS zwischen -20 und 80 °C (-4 und 176 °F) verwendet werden, da sich seine mechanischen Eigenschaften mit der Temperatur ändern. Die Eigenschaften entstehen durch Gummizähigkeit, wobei feine Elastomerpartikel in der starren Matrix verteilt werden. ⓘ

| Strukturformel ⓘ | |||||||

|---|---|---|---|---|---|---|---|

| |||||||

| Typischer Ausschnitt aus dem ABS Pfropfcopolymer | |||||||

| Allgemeines | |||||||

| Name | Acrylnitril-Butadien-Styrol | ||||||

| Andere Namen |

| ||||||

| CAS-Nummer | 9003-56-9 | ||||||

| Monomere/Teilstrukturen | Acrylnitril, Butadien und Styrol | ||||||

| Art des Polymers |

Copolymer | ||||||

| Eigenschaften | |||||||

| Aggregatzustand |

fest | ||||||

| Härte |

70–80 Shore-D-Härte | ||||||

| Löslichkeit |

| ||||||

| Sicherheitshinweise | |||||||

| |||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||||||

Acrylnitril-Butadien-Styrol-Copolymere (Kurzzeichen ABS) sind thermoplastische Terpolymere, bei denen an eine Polybutadien-basierte Hauptkette kovalent Seitenketten aus Styrol-Acrylnitril-Copolymer (SAN) angebunden sind. Da die beiden Komponenten nicht ineinander löslich sind, tritt eine Mikrophasenseparation auf, die durch die eingelagerten, weichen Polybutadienpartikel in der kontinuierlichen, spröden SAN-Hauptphase die Schlagzähigkeit des Materials erhöht. ⓘ

Die Mengenverhältnisse der eingesetzten Monomere variieren im Bereich von 5–30 % Butadien, sowie 15–35 % Acrylnitril und 40–60 % Styrol. ⓘ

Eigenschaften

ABS bietet im Vergleich zu anderen gängigen Polymeren vorteilhafte mechanische Eigenschaften wie Schlagfestigkeit, Zähigkeit und Steifigkeit. Zur Verbesserung der Schlagzähigkeit, Zähigkeit und Wärmebeständigkeit können verschiedene Modifikationen vorgenommen werden. Die Schlagzähigkeit kann durch eine Erhöhung des Anteils von Polybutadien im Verhältnis zu Styrol und auch Acrylnitril verstärkt werden, was allerdings zu Veränderungen bei anderen Eigenschaften führt. Die Schlagzähigkeit nimmt bei niedrigeren Temperaturen nicht schnell ab. Die Belastungsstabilität ist bei begrenzter Belastung ausgezeichnet. Durch Änderung des Verhältnisses seiner Bestandteile kann ABS in verschiedenen Qualitäten hergestellt werden. Zwei Hauptkategorien könnten ABS für die Extrusion und ABS für das Spritzgießen sein, dann hohe und mittlere Schlagzähigkeit. Im Allgemeinen hat ABS nützliche Eigenschaften innerhalb eines Temperaturbereichs von -20 bis 80 °C (-4 bis 176 °F).

Die endgültigen Eigenschaften werden in gewissem Maße von den Bedingungen beeinflusst, unter denen das Material zum Endprodukt verarbeitet wird. So verbessert das Formen bei hoher Temperatur den Glanz und die Wärmebeständigkeit des Produkts, während die höchste Schlagzähigkeit und Festigkeit durch das Formen bei niedriger Temperatur erreicht wird. Fasern (in der Regel Glasfasern) und Zusatzstoffe können dem Harzgranulat beigemischt werden, um die Festigkeit des Endprodukts zu erhöhen und die maximale Betriebstemperatur auf bis zu 80 °C (176 °F) zu steigern. Auch Pigmente können zugesetzt werden, da die ursprüngliche Farbe des Rohmaterials durchscheinend elfenbeinfarben bis weiß ist. Die Alterungseigenschaften der Polymere werden weitgehend durch den Polybutadiengehalt beeinflusst, und es ist üblich, Antioxidantien in die Zusammensetzung aufzunehmen. Weitere Faktoren sind die Exposition gegenüber ultravioletter Strahlung, gegen die ebenfalls Zusatzstoffe erhältlich sind. ⓘ

ABS-Polymere sind beständig gegen wässrige Säuren, Laugen, konzentrierte Salz- und Phosphorsäuren sowie tierische, pflanzliche und mineralische Öle, werden aber von Eisessig, Tetrachlorkohlenstoff und aromatischen Kohlenwasserstoffen gequollen und von konzentrierten Schwefel- und Salpetersäuren angegriffen. Sie sind löslich in Estern, Ketonen (wie Aceton), Chloroform und Ethylendichlorid. Sie sind auch wenig beständig gegen chlorierte Lösungsmittel, Alkohole und Aldehyde. ⓘ

Obwohl ABS-Kunststoffe hauptsächlich für mechanische Zwecke verwendet werden, weisen sie auch elektrische Eigenschaften auf, die über einen breiten Frequenzbereich hinweg ziemlich konstant sind. Diese Eigenschaften werden durch Temperatur und Luftfeuchtigkeit im akzeptablen Betriebstemperaturbereich kaum beeinträchtigt. ⓘ

ABS ist entflammbar, wenn es hohen Temperaturen ausgesetzt wird, z. B. bei einem Holzfeuer. Es schmilzt und kocht dann, wobei sich die Dämpfe in intensive, heiße Flammen verwandeln. Da reines ABS keine Halogene enthält, entstehen bei seiner Verbrennung in der Regel keine persistenten organischen Schadstoffe, und die giftigsten Verbrennungs- oder Pyrolyseprodukte sind Kohlenmonoxid und Blausäure. ABS wird auch durch Sonnenlicht beschädigt. Dies führte zu einem der umfangreichsten und teuersten Rückrufaktionen in der Geschichte der USA, weil die Knöpfe zum Lösen der Sicherheitsgurte beschädigt wurden. ⓘ

ABS kann recycelt werden, auch wenn es nicht von allen Recycling-Anlagen akzeptiert wird. ⓘ

ABS ist einer der vielen Thermoplaste, die in der Biomedizin eingesetzt werden, wobei sich spritzgegossene Komponenten für den Einmalgebrauch leicht herstellen lassen. Es kann durch Gammastrahlung oder Ethylenoxid (EtO) sterilisiert werden. ⓘ

| Eigenschaft | Wert ⓘ |

|---|---|

| Elastizitätsmodul (GPa) | 2.28 |

| Zugfestigkeit (MPa) | 43 |

| Biegemodul (GPa) | 2.48 |

| Biegebruchfestigkeit (MPa) | 77 |

| Izod-Kerbschlagzähigkeit (kJ/m) | 0.203 |

| Wärmeverformungstemperatur, 1,81 MPa, (C) | 81 |

ABS ist in Rohform ein farbloser bis grauer Feststoff. Es kann mit Methylethylketon (MEK) und Dichlormethan (Methylenchlorid) geklebt werden. ⓘ

Weitere Eigenschaften sind:

- Reißdehnung (DIN 53455): 15 bis 30 %

- linearer Ausdehnungskoeffizient: 60–110 K−1 · 10−6

- spez. Wärmekapazität: 1,3 kJ · kg−1 · K−1

- Dauergebrauchstemperatur: max. 85 bis 100 °C

- elektrische Durchschlagsfestigkeit bis zu 120 kV · mm−1

- Beständigkeit gegen Öle und Fette

- temperaturbeständig

- Beständigkeit gegen Witterungseinflüsse und Alterung ⓘ

Herstellung

ABS wird großtechnisch durch Pfropfcopolymerisation hergestellt. Hier unterscheidet man das Emulsions- und das Masse-Verfahren:

- Emulsionsverfahren

- Polybutadien wird durch Emulsionspolymerisation hergestellt und mit den anderen Monomeren gepfropft. Das Produkt wird getrocknet und in der Wärme mit Poly(Styrol-co-Acrylnitril) gemischt. Da bei der Emulsionspolymerisation typischerweise hohe Molekulargewichte vorliegen, sind die Weichphasen des in diesem Verfahren gebildeten Polymers besonders groß.

- Masse-Verfahren

- Auch hier liegt bereits Polybutadien vor, welches in einer Reaktionslösung mit Acrylnitril- und Styrolmonomeren gelöst wird. Diese Reaktionslösung wird dann auf "graft-from"-Art zum Pfropfcopolymer polymerisiert. Es handelt sich um eine Substanzpolymerisation. Das Produkt dieser Polymerisation ist allerdings kein "reines" Pfropfcopolymer, sondern es entsteht ein Blendpolymer. Dies liegt daran, dass sich Polybutadien nicht im bei der Polymerisation entstehenden Poly(styrol-co-acrylnitril) löst, sondern nur in der Monomerenmischung. Restliches Polybutadien fällt daher nicht aus, sondern wird in das Produkt der Polymerisation eingelagert. Man spricht von einer Weichphase (Polybutadien), welche in eine Styrol-Acrylnitril-Matrix eingebettet ist. ⓘ

ABS wird aus Acrylnitril, Butadien und Styrol hergestellt. Acrylnitril ist ein synthetisches Monomer, das aus Propylen und Ammoniak hergestellt wird; Butadien ist ein Erdölkohlenwasserstoff, der aus der C4-Fraktion des Steamcrackings gewonnen wird; Styrolmonomer wird durch Dehydrierung von Ethylbenzol hergestellt - einem Kohlenwasserstoff, der durch die Reaktion von Ethylen und Benzol entsteht. ⓘ

Nach Angaben des europäischen Kunststoffhandelsverbandes PlasticsEurope verbraucht die industrielle Produktion von 1 kg ABS-Harz in Europa durchschnittlich 95,34 MJ (26,48 kW⋅h) und wird aus Erdgas und Erdöl gewonnen. ⓘ

Bearbeitung

ABS wird in verschiedenen Qualitäten hergestellt, aber für die Präzisionsbearbeitung von ABS-Strukturteilen wird die Verwendung von ABS in Maschinenqualität empfohlen. Maschinen-ABS lässt sich mit Standardbearbeitungsverfahren wie Drehen, Bohren, Fräsen und Sägen leicht bearbeiten. ABS kann mit sich selbst und anderen ähnlichen Kunststoffen chemisch verbunden werden. ⓘ

Anwendungen

ABS wurde 1948 patentiert und 1954 von der Borg-Warner Corporation auf den Markt gebracht. ⓘ

Das geringe Gewicht von ABS und seine Fähigkeit, spritzgegossen und extrudiert zu werden, machen es zu einem nützlichen Material für die Herstellung von Produkten wie Abfluss- und Entlüftungsrohren (DWV). Musikinstrumente wie Blockflöten, Oboen und Klarinetten aus Kunststoff, Klaviermechaniken und Tastenkappen werden häufig aus ABS hergestellt. ⓘ

Weitere Verwendungszwecke sind Golfschlägerköpfe (wegen der guten Stoßdämpfung), Automobilverkleidungsteile, Stoßstangen, Ferngläser, Inhalatoren, Monokulare, Vernebler, nicht resorbierbares Nahtmaterial, Sehnenprothesen, Trachealschläuche für die Verabreichung von Medikamenten, Gehäuse für elektrische und elektronische Baugruppen (z. B. Computergehäuse), Kopfbedeckungen, Wildwasserkanus, Pufferkanten für Möbel und Tischlerplatten, Gepäckstücke und Schutztaschen, Stiftgehäuse und kleine Küchengeräte. Spielzeug, einschließlich LEGO (Legosteine werden seit 1958 aus ABS hergestellt) und Kre-O-Steine, sind eine häufige Anwendung. ⓘ

Haushalts- und Konsumgüter sind die wichtigsten Anwendungen von ABS. ⓘ

ABS-Kunststoff, der auf einen durchschnittlichen Durchmesser von weniger als 1 Mikrometer gemahlen wurde, wird als Farbstoff in einigen Tätowiertinten verwendet. ⓘ

3D-Druck

Haushalts- und Konsumprodukte dominieren die weltweite Nachfrage nach Acrylnitril-Butadien-Styrol. Deutlich mehr als 50 % der ABS-Produktion in Westeuropa wird von der Automobil- und Elektroindustrie verwendet. ABS eignet sich gut zum Beschichten mit Metallen (Galvanisieren) und Polymeren. Dies macht es zum Beispiel möglich, eine verchromte Oberfläche auf einem Kunststoffteil zu erhalten. Beispiele für den Einsatz von ABS sind thermogeformte Teile aus Platten und Folien, Automobil- und Elektronikteile, Motorradhelme, Spielzeug (zum Beispiel Lego-Bausteine oder Playmobil-Figuren), Gehäuse von Elektrogeräten und Computern, Kantenbänder (Umleimer) in der Möbelindustrie, Konsumgüter mit erhöhten Ansprüchen an die Schlagzähigkeit, Musikinstrumente (zum Beispiel Klarinetten- und Saxophon-Mundstücke, Ukulelen-Korpusse oder Randeinfassungen von Gitarren) und die Seitenwangen von in Sandwichbauweise hergestellten Skiern und Snowboards. ABS wird auch als Filament für das 3D-Druckverfahren Fused Deposition Modeling verwendet und eignet sich durch die hohe Stabilität und vielfältige Nachbearbeitungsmöglichkeiten (schleifen, lackieren, kleben, fillern) insbesondere für die Produktion von Prototypen. Besondere Formen von ABS-Filamenten sind ABS-ESD (electrostatic discharge) und ABS-FR (fire resistant), die insbesondere für die Produktion elektrostatisch gefährdeter Bauelemente und feuerfester Fertigteile verwendet werden. ⓘ

Als extrudiertes Filament wird ABS-Kunststoff häufig in 3D-Druckern verwendet, da es billig, stark und stabil ist und auf verschiedene Weise nachbearbeitet werden kann (Schleifen, Lackieren, Kleben, Füllen und chemisches Glätten). Bei der Verwendung in einem 3D-Drucker kann sich ABS aufgrund der Schrumpfung, die beim Abkühlen während des Druckvorgangs auftritt, verziehen. Die Schrumpfung kann verringert werden, indem man innerhalb eines Gehäuses auf einer beheizten Druckfläche druckt, einen Klebstoff wie einen Klebestift oder Haarspray verwendet, um sicherzustellen, dass die erste Schicht des Drucks gut auf der Druckfläche haftet, oder mit einem Rand/einer Fahne an der Basis des Drucks druckt, um die Haftung auf der Druckfläche zu erhöhen. ABS wird nur in FFF/FDM-3D-Druckern verwendet, da Harz-3D-Drucker keinen Kunststoff schmelzen können. ⓘ

Gefahr für den Menschen

ABS ist unter normalen Gebrauchs- und Polymerverarbeitungsbedingungen zersetzungsstabil, wobei die Exposition gegenüber Karzinogenen weit unter den Arbeitsplatzgrenzwerten liegt. Bei höheren Temperaturen von 400 °C oder mehr kann sich ABS jedoch in seine Bestandteile zerlegen: Butadien (krebserregend für den Menschen), Acrylnitril (möglicherweise krebserregend für den Menschen) und Styrol (wahrscheinlich krebserregend für den Menschen). ⓘ

Ultrafeine Partikel (UFP) können bei niedrigeren Temperaturen erzeugt werden (z. B. beim 3D-Druck). Es wurden Bedenken hinsichtlich der beim 3D-Druck mit ABS entstehenden UFP-Konzentrationen in der Luft geäußert, da UFPs mit gesundheitsschädlichen Auswirkungen in Verbindung gebracht wurden, von denen einige durch eine Gewebeverstopfung in den Nieren, der Lunge und dem Darm infolge einer Ansammlung von UFPs verursacht werden können. ⓘ

ABS-Kunststoffe

Die ISO-Norm ISO 472:2013 (de) bezeichnet Acrylnitril-Butadien-Styrol-Kunststoff als Kunststoff aus Terpolymeren und/oder Mischungen von aus Acrylnitril, Butadien und Styrol hergestellten Polymeren und Copolymeren. ⓘ

Als technischer Kunststoff besteht ABS sehr häufig aus einem Blend des Terpolymers mit der reinen Hartkomponente SAN, da hierdurch bei gleichem Hart-/Weichphasenanteil und gleichem Molgewicht der PB-Weichphase das mittlere Molgewicht deutlich verringert und damit die Verarbeitbarkeit verbessert wird. Das Material besteht dann aus einem PB-Kern und der ineinander gelösten graft-Schale und SAN-Matrix. ⓘ

Auch Varianten, in denen anstatt einer reinen PB-Hauptkette Nitrilkautschuk (Poly-(butadien-stat-acrylnitril)) oder SBR (Poly-(styrol-co-butadien)) eingesetzt wird, sind bekannt. Die (partielle) Verwendung von Methylstyrol statt Styrol erhöht die Temperaturbeständigkeit des Materials (höherer Glaspunkt der (M)SAN-Phase), ebenso die Copolymerisation von Styrol mit Maleinsäureanhydrid. Durchsichtige Varianten werden erhalten, wenn der Brechungsindex der Hartphase durch Copolymerisation mit Methylmethacrylat an den der PB-Weichphase angeglichen wird. Für bessere Umweltstabilität kann das UV- und Ozon-empfindliche PB durch EPDM ersetzt werden. ⓘ

Verarbeitung

Standard-ABS erweichen um 95–110 °C (siehe Vicat-Erweichungstemperatur). Typische Verarbeitungstemperaturen beim Spritzgussverfahren oder allgemein per Extrusion liegen im Bereich von 220–250 °C (Hochtemperatur-ABS-Blends noch höher). Als eine spezielle Form letzterer Methode ist ABS auch ein üblicher Werkstoff für 3D-Drucker. ⓘ

Es eignet sich nach Vorbehandlung hervorragend zum Galvanisieren, Lackieren und Bedrucken. Warmgas-, Heizelement-, Rotationsreibschweißen sowie Ultraschall- und Hochfrequenzschweißen sind möglich. ⓘ

Recycling

Bei sauberer Trennung kann ABS problemlos wieder eingeschmolzen und wiederverwendet werden. Zur Sortierung stehen maschinelle Verfahren zur Verfügung, die es aus üblichen Abfallmischungen zu einem Reinheitsgrad von über 99 % separieren können. ⓘ

Normen

- DIN EN ISO 2580-1 Kunststoffe – Acrylnitril-Butadien-Styrol (ABS)-Formmassen – Teil 1: Bezeichnungssystem und Basis für Spezifikationen (ISO 2580-1:2002). Deutsche Fassung EN ISO 2580-1:2002.

- DIN EN ISO 2580-2 Kunststoffe – Acrylnitril-Butadien-Styrol (ABS)-Formmassen – Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften (ISO 2580-2:2003). Deutsche Fassung EN ISO 2580-2:2003. ⓘ

Handelsnamen

|

|

|

Ähnliche Kunststoffe

- Acrylester-Styrol-Acrylnitril (ASA) ⓘ