Dieselmotor

Der nach Rudolf Diesel benannte Dieselmotor ist ein Verbrennungsmotor, bei dem die Zündung des Kraftstoffs durch die erhöhte Temperatur der Luft im Zylinder infolge der mechanischen Verdichtung erfolgt; der Dieselmotor ist also ein so genannter Selbstzündungsmotor (CI-Motor). Der Dieselmotor ist somit ein so genannter Selbstzündungsmotor (CI-Motor). Dies steht im Gegensatz zu Motoren, bei denen das Luft-Kraftstoff-Gemisch durch Zündkerzen gezündet wird, wie z. B. bei einem Benzinmotor oder einem Gasmotor (der mit einem gasförmigen Kraftstoff wie Erdgas oder Flüssiggas betrieben wird). ⓘ

Dieselmotoren arbeiten, indem sie nur Luft oder Luft und restliche Verbrennungsgase aus dem Auspuff verdichten (bekannt als Abgasrückführung (AGR)). Die Luft wird im Ansaugtakt in den Motorraum gesaugt und im Verdichtungstakt komprimiert. Dadurch steigt die Lufttemperatur im Zylinder so stark an, dass sich der in den Brennraum eingespritzte Dieselkraftstoff entzündet. Da der Kraftstoff erst kurz vor der Verbrennung in die Luft eingespritzt wird, ist die Verteilung des Kraftstoffs ungleichmäßig; dies wird als heterogenes Kraftstoff-Luft-Gemisch bezeichnet. Das von einem Dieselmotor erzeugte Drehmoment wird über das Luft-Kraftstoff-Verhältnis (λ) gesteuert; anstatt die Ansaugluft zu drosseln, wird beim Dieselmotor die Menge des eingespritzten Kraftstoffs verändert, und das Luft-Kraftstoff-Verhältnis ist in der Regel hoch. ⓘ

Der Dieselmotor hat aufgrund seines sehr hohen Expansionsverhältnisses und der inhärenten Magerverbrennung, die eine Wärmeableitung durch die überschüssige Luft ermöglicht, den höchsten thermischen Wirkungsgrad (Motorwirkungsgrad) aller praktischen inneren oder äußeren Verbrennungsmotoren. Im Vergleich zu Ottomotoren ohne Direkteinspritzung wird auch ein geringer Wirkungsgradverlust vermieden, da während der Ventilüberschneidung kein unverbrannter Kraftstoff vorhanden ist und daher kein Kraftstoff direkt vom Einlass/Einspritzung zum Auspuff gelangt. Langsam laufende Dieselmotoren (wie sie in Schiffen und anderen Anwendungen eingesetzt werden, bei denen das Gesamtgewicht des Motors relativ unwichtig ist) können einen effektiven Wirkungsgrad von bis zu 55 % erreichen. Die Gasturbine mit kombiniertem Zyklus (Brayton- und Rankin-Zyklus) ist ein Verbrennungsmotor, der einen höheren Wirkungsgrad als ein Dieselmotor hat, aber aufgrund seiner Masse und Abmessungen nicht für Fahrzeuge, Wasserfahrzeuge oder Flugzeuge geeignet ist. ⓘ

Dieselmotoren können sowohl als Zweitakt- als auch als Viertaktmotoren ausgeführt sein. Ursprünglich wurden sie als effizienterer Ersatz für stationäre Dampfmaschinen eingesetzt. Seit den 1910er Jahren werden sie in U-Booten und Schiffen eingesetzt. Später folgte der Einsatz in Lokomotiven, Bussen, Lastwagen, schweren Maschinen, landwirtschaftlichen Geräten und Stromerzeugungsanlagen. In den 1930er Jahren wurden sie allmählich auch in einigen Automobilen eingesetzt. Seit den 1970er Jahren hat der Einsatz von Dieselmotoren in größeren Straßen- und Geländewagen in den USA zugenommen. Laut Konrad Reif (2012) machen Dieselfahrzeuge im EU-Durchschnitt die Hälfte der neu zugelassenen Autos aus. ⓘ

Die weltweit größten in Betrieb genommenen Dieselmotoren sind 14-Zylinder-Zweitakt-Schiffsdieselmotoren, die jeweils eine Spitzenleistung von fast 100 MW erbringen. ⓘ

Erfinder des Dieselmotors ist der deutsche Ingenieur Rudolf Diesel, der seine Überlegungen zu einem Motor mit besonders hohem Wirkungsgrad erstmals 1893 im Werk Theorie und Konstruktion eines rationellen Wärmemotors veröffentlichte. In den Jahren nach 1893 gelang es ihm in einem Labor der Maschinenfabrik Augsburg (heute MAN), allerdings nur durch Abweichen von dem in seinem Buch beschriebenen Konzept, einen solchen Motor zu bauen. Durch seine in vielen Ländern angemeldeten Patente und seine rege Öffentlichkeitsarbeit wurde er zum Namensgeber des Motors sowie des zugehörigen Dieselkraftstoffs, ein Mitteldestillat. ⓘ

Geschichte

Bis in die 1990er-Jahre dominierte in Deutschland die Meinung, ein Dieselwagen rentiere sich wegen seines höheren Anschaffungspreises nur für Vielfahrer. Wegen des erheblichen Minderverbrauchs insbesondere auf der Kurzstrecke in der Stadt und auch wegen der Preisdifferenz des niedriger besteuerten Dieselkraftstoffs (der Steuervorteil beträgt ca. 22 Cent/Liter) reichten bei vielen Fahrzeugen – trotz der deutlich höheren Kraftfahrzeugsteuer (je 100 cm³ Hubraum: 9,50 €/a für neuere Diesel- statt 2,00 €/a für Benzinfahrzeuge) sowie der oft höheren Versicherungsprämie – zum Zeitpunkt April 2018 schon weniger als 10.000 Kilometer pro Jahr, damit sich der Diesel amortisiert. ⓘ

Diesels Idee

Effektiver Wirkungsgrad 16,6

Kraftstoffverbrauch 519 g-kW-1-h-1 ⓘ

Nennleistung 13,1 kW

Effektiver Wirkungsgrad 26,2

Kraftstoffverbrauch 324 g-kW-1-h-1. ⓘ

Im Jahr 1878 besuchte Rudolf Diesel, der damals am Polytechnikum in München studierte, die Vorlesungen von Carl von Linde. Linde erläuterte, dass Dampfmaschinen nur 6-10 % der Wärmeenergie in Arbeit umwandeln können, dass aber der Carnot-Zyklus durch isotherme Zustandsänderung die Umwandlung eines viel größeren Teils der Wärmeenergie in Arbeit ermöglicht. Laut Diesel war dies der Auslöser für die Idee, einen hocheffizienten Motor zu entwickeln, der mit dem Carnot-Zyklus arbeiten konnte. Diesel lernte auch einen Feuerkolben kennen, einen traditionellen Feuerkolben, der nach dem Prinzip der adiabatischen Schnellverdichtung arbeitete und den Linde aus Südostasien erworben hatte. Nachdem er mehrere Jahre an seinen Ideen gearbeitet hatte, veröffentlichte Diesel sie 1893 in dem Aufsatz Theory and Construction of a Rational Heat Motor. ⓘ

Diesel wurde für seinen Aufsatz heftig kritisiert, aber nur wenige erkannten den Fehler, den er beging: Sein rationeller Wärmemotor sollte einen Zyklus mit konstanter Temperatur (mit isothermer Verdichtung) nutzen, der eine viel höhere Verdichtung als die für die Kompressionszündung erforderliche erfordern würde. Diesels Idee war, die Luft so stark zu verdichten, dass die Temperatur der Luft die der Verbrennung übersteigen würde. Ein solcher Motor könnte jedoch nie eine brauchbare Leistung erbringen. In seinem US-Patent Nr. 542846 von 1892 (erteilt 1895) beschreibt Diesel die für seinen Zyklus erforderliche Verdichtung:

- "Reine atmosphärische Luft wird gemäß der Kurve 1 2 so weit komprimiert, dass vor der Zündung oder Verbrennung der höchste Druck des Diagramms und die höchste Temperatur erreicht werden, d.h. die Temperatur, bei der die spätere Verbrennung stattfinden muss, nicht der Brenn- oder Zündpunkt. Um dies zu verdeutlichen, sei angenommen, dass die anschließende Verbrennung bei einer Temperatur von 700° stattfinden soll. Dann muss in diesem Fall der Anfangsdruck vierundsechzig Atmosphären betragen, oder bei 800° Celsius neunzig Atmosphären und so weiter. In die so komprimierte Luft wird dann allmählich von außen fein verteilter Brennstoff eingeleitet, der sich beim Einleiten entzündet, da die Luft eine Temperatur hat, die weit über dem Entzündungspunkt des Brennstoffs liegt. Die charakteristischen Merkmale des Zyklus nach meiner gegenwärtigen Erfindung sind daher die Erhöhung des Drucks und der Temperatur bis zum Maximum, nicht durch Verbrennung, sondern vor der Verbrennung durch mechanische Kompression der Luft, und danach die Verrichtung der Arbeit ohne Erhöhung des Drucks und der Temperatur durch allmähliche Verbrennung während eines vorgeschriebenen Teils des Hubs, der durch das geschnittene Öl bestimmt wird". ⓘ

Im Juni 1893 hatte Diesel erkannt, dass sein ursprünglicher Zyklus nicht funktionieren würde, und er übernahm den Zyklus mit konstantem Druck. Diesel beschreibt diesen Zyklus in seiner Patentanmeldung von 1895. Es fällt auf, dass nicht mehr erwähnt wird, dass die Verdichtungstemperatur die Verbrennungstemperatur übersteigt. Jetzt heißt es lediglich, dass die Kompression ausreichen muss, um die Zündung auszulösen.

- "1. in einem Verbrennungsmotor die Kombination eines Zylinders und eines Kolbens, die so konstruiert und angeordnet sind, dass sie Luft bis zu einem Grad komprimieren, der eine Temperatur oberhalb des Zündpunkts des Kraftstoffs erzeugt, eine Zufuhr für komprimierte Luft oder Gas; eine Kraftstoffzufuhr; ein Verteilerventil für Kraftstoff, einen Durchgang von der Luftzufuhr zum Zylinder, der mit dem Kraftstoffverteilerventil in Verbindung steht, einen Einlass zum Zylinder, der mit der Luftzufuhr und mit dem Kraftstoffventil in Verbindung steht, und ein Schneidöl, im Wesentlichen wie beschrieben." Siehe US-Patent Nr. 608845, angemeldet 1895 / erteilt 1898 ⓘ

1892 erhielt Diesel in Deutschland, der Schweiz, dem Vereinigten Königreich und den Vereinigten Staaten Patente für "Method of and Apparatus for Converting Heat into Work". In den Jahren 1894 und 1895 meldete er in verschiedenen Ländern Patente und Zusätze für seinen Motor an; die ersten Patente wurden im Dezember 1894 in Spanien (Nr. 16.654), Frankreich (Nr. 243.531) und Belgien (Nr. 113.139), 1895 in Deutschland (Nr. 86.633) und 1898 in den Vereinigten Staaten (Nr. 608.845) erteilt. ⓘ

Diesel wurde über einen Zeitraum von mehreren Jahren angegriffen und kritisiert. Kritiker behaupteten, dass Diesel nie einen neuen Motor erfunden habe und dass die Erfindung des Dieselmotors ein Betrug sei. Otto Köhler und Emil Capitaine [de] waren zwei der prominentesten Kritiker zu Diesels Zeit. Köhler hatte 1887 einen Aufsatz veröffentlicht, in dem er einen Motor beschreibt, der dem Motor ähnelt, den Diesel in seinem Aufsatz von 1893 beschreibt. Köhler war der Meinung, dass ein solcher Motor keine Arbeit verrichten könne. Emil Capitaine hatte Anfang der 1890er Jahre einen Petroleummotor mit Glührohrzündung gebaut; er behauptete wider besseres Wissen, dass sein Motor mit Glührohrzündung genauso funktionierte wie der Dieselmotor. Seine Behauptungen waren unbegründet und er verlor einen Patentprozess gegen Diesel. Andere Motoren, wie der Akroyd-Motor und der Brayton-Motor, verwenden ebenfalls einen anderen Arbeitszyklus als der Dieselmotor. Friedrich Sass sagt, der Dieselmotor sei Diesels "ureigenstes Werk" und jeder "Diesel-Mythos" sei "Geschichtsfälschung". ⓘ

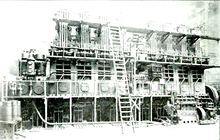

Der erste Dieselmotor

Diesel suchte nach Firmen und Fabriken, die seinen Motor bauen würden. Mit Hilfe von Moritz Schröter und Max Gutermuth [de] gelingt es ihm, sowohl die Firma Krupp in Essen als auch die Maschinenfabrik Augsburg zu überzeugen. Im April 1893 wurden die Verträge unterzeichnet, und im Frühsommer 1893 wurde in Augsburg der erste Prototyp des Dieselmotors gebaut. Am 10. August 1893 fand die erste Zündung statt, als Brennstoff wurde Benzin verwendet. Im Winter 1893/1894 überarbeitet Diesel den bestehenden Motor, und bis zum 18. Januar 1894 bauen seine Mechaniker ihn zum zweiten Prototyp um. Im Januar desselben Jahres wurde der Zylinderkopf des Motors mit einem Einspritzsystem für Luftblasen versehen und getestet. Friedrich Sass meint, man könne davon ausgehen, dass Diesel das Konzept der Lufteinspritzung von George B. Brayton übernommen habe, wenngleich er das System wesentlich verbessert habe. Am 17. Februar 1894 lief der neu konstruierte Motor 88 Umdrehungen - eine Minute; mit dieser Nachricht stiegen die Aktien der Maschinenfabrik Augsburg um 30 %, was auf die enorme erwartete Nachfrage nach einem effizienteren Motor hindeutet. Am 26. Juni 1895 erreichte der Motor einen effektiven Wirkungsgrad von 16,6 % und hatte einen Kraftstoffverbrauch von 519 g-kW-1-h-1.

Trotz der Bewährung des Konzepts bereitete der Motor jedoch Probleme, und Diesel konnte keine wesentlichen Fortschritte erzielen. Daher erwog Krupp, den mit Diesel geschlossenen Vertrag zu kündigen. Diesel war gezwungen, die Konstruktion seines Motors zu verbessern und beeilte sich, einen dritten Prototyp zu bauen. Zwischen dem 8. November und dem 20. Dezember 1895 hatte der zweite Prototyp über 111 Stunden erfolgreich auf dem Prüfstand verbracht. Im Bericht vom Januar 1896 wird dies als Erfolg gewertet. ⓘ

Im Februar 1896 erwägt Diesel eine Aufladung des dritten Prototyps. Imanuel Lauster, der mit der Zeichnung des dritten Prototyps "Motor 250/400" beauftragt war, hatte die Zeichnungen bis zum 30. April 1896 fertiggestellt. Im Sommer desselben Jahres wurde der Motor gebaut und am 6. Oktober 1896 fertiggestellt. Die Tests wurden bis Anfang 1897 durchgeführt. Die ersten öffentlichen Tests begannen am 1. Februar 1897. Der Test von Moritz Schröter am 17. Februar 1897 war der wichtigste Test von Diesels Motor. Der Motor hatte eine Leistung von 13,1 kW und einen spezifischen Kraftstoffverbrauch von 324 g-kW-1-h-1, was einem effektiven Wirkungsgrad von 26,2 % entsprach. Im Jahr 1898 war Diesel Millionär geworden. ⓘ

Zeitleiste

1890s

- 1893: Rudolf Diesels Aufsatz mit dem Titel Theorie und Konstruktion eines rationellen Wärmemotors erscheint.

- 1893: Am 21. Februar unterzeichnen Diesel und die Maschinenfabrik Augsburg einen Vertrag, der es Diesel erlaubt, einen Prototyp eines Motors zu bauen.

- 1893: 23. Februar: Diesel erhält ein Patent (RP 67207) mit dem Titel "Arbeitsverfahren und Ausführungsart für Verbrennungsmaschinen".

- 1893: Am 10. April unterzeichnen Diesel und Krupp einen Vertrag, der es Diesel erlaubt, einen Prototyp eines Motors zu bauen.

- 1893: 24. April: Krupp und die Maschinenfabrik Augsburg beschließen, zusammenzuarbeiten und nur einen einzigen Prototyp in Augsburg zu bauen.

- 1893: Juli, der erste Prototyp wird fertiggestellt.

- 1893: 10. August, Diesel spritzt zum ersten Mal Kraftstoff (Benzin) ein, was zu einer Verbrennung führt und die Anzeige zerstört.

- 1893: Am 30. November meldet Diesel ein Patent (RP 82168) für ein modifiziertes Verbrennungsverfahren an. Er erhält es am 12. Juli 1895.

- 1894: Am 18. Januar, nachdem der erste Prototyp zum zweiten Prototyp umgebaut worden ist, beginnen die Tests mit dem zweiten Prototyp.

- 1894: 17. Februar, Der zweite Prototyp läuft zum ersten Mal.

- 1895: 30. März: Diesel meldet ein Patent (RP 86633) für ein Startverfahren mit Druckluft an.

- 1895: Am 26. Juni besteht der zweite Prototyp zum ersten Mal die Bremsprobe.

- 1895: Diesel meldet ein zweites Patent an (US Patent # 608845).

- 1895: Vom 8. November bis 20. Dezember wird eine Testreihe mit dem zweiten Prototyp durchgeführt. Insgesamt werden 111 Betriebsstunden aufgezeichnet.

- 1896: 30. April: Imanuel Lauster stellt die Zeichnungen des dritten und letzten Prototyps fertig.

- 1896: Am 6. Oktober wird der dritte und letzte Prototypmotor fertiggestellt.

- 1897: Am 1. Februar läuft der Prototyp des Dieselmotors und ist endlich bereit für Leistungstests und Produktion.

- 1897: 9. Oktober: Adolphus Busch lizenziert die Rechte am Dieselmotor für die USA und Kanada.

- 1897: 29. Oktober: Rudolf Diesel erhält ein Patent (DRP 95680) auf die Aufladung des Dieselmotors.

- 1898: Am 1. Februar wird die Diesel Motoren-Fabrik Actien-Gesellschaft eingetragen.

- 1898: Im März wird im Kemptener Werk der Vereinigten Zündholzfabriken A.G. der erste kommerzielle Dieselmotor mit 2×30 PS (2×22 kW) eingebaut.

- 1898: Am 17. September wird die Allgemeine Gesellschaft für Dieselmotoren A.-G. gegründet.

- 1899: Der erste Zweitakt-Dieselmotor, erfunden von Hugo Güldner, wird gebaut. ⓘ

1900s

- 1901: Imanuel Lauster konstruiert den ersten Rumpfkolben-Dieselmotor (DM 70).

- 1901: Bis 1901 produziert MAN 77 Dieselmotorenzylinder für den kommerziellen Einsatz.

- 1903: Zwei erste Schiffe mit Dieselantrieb laufen vom Stapel, beide für den Fluss- und Kanalbetrieb: Das Naphtha-Tankschiff Vandal und die Sarmat.

- 1904: Die Franzosen bringen das erste Diesel-U-Boot, die Aigrette, zu Wasser.

- 1905: 14. Januar: Diesel meldet ein Patent für die Einspritzanlage an (L20510I/46a).

- 1905: Die ersten Turbolader und Ladeluftkühler für Dieselmotoren werden von Büchi hergestellt.

- 1906: Die Diesel Motoren-Fabrik Actien-Gesellschaft wird aufgelöst.

- 1908: Diesels Patente erlöschen.

- 1908: Der erste Lastkraftwagen mit Dieselmotor wird vorgestellt.

- 1909: Am 14. März meldet Prosper L'Orange ein Patent auf die Vorbrennkammereinspritzung an. Später baut er den ersten Dieselmotor mit diesem System. ⓘ

1910s

- 1910: MAN beginnt mit der Herstellung von Zweitakt-Dieselmotoren.

- 1910: Am 26. November meldet James McKechnie ein Patent für die Einspritzanlage an. Im Gegensatz zu Diesel gelingt es ihm, funktionierende Einspritzdüsen zu bauen.

- 1911: Am 27. November wird die Allgemeine Gesellschaft für Dieselmotoren A.-G. aufgelöst.

- 1911: Die Germania-Werft in Kiel baut 850 PS (625 kW) starke Dieselmotoren für deutsche U-Boote. Diese Motoren werden 1914 eingebaut.

- 1912: MAN baut den ersten doppelt wirkenden Kolben-Zweitakt-Dieselmotor.

- 1912: Die erste Lokomotive mit Dieselmotor wird auf der Schweizer Bahnstrecke Winterthur-Romanshorn eingesetzt.

- 1912: Die Selandia ist das erste Hochseeschiff mit Dieselmotor.

- 1913: NELSECO-Dieselmotoren werden auf Handelsschiffen und U-Booten der US-Marine installiert.

- 1913: Am 29. September kommt Rudolf Diesel bei der Überquerung des Ärmelkanals auf der SS Dresden unter mysteriösen Umständen ums Leben.

- 1914: MAN baut 900 PS (662 kW) starke Zweitaktmotoren für niederländische U-Boote.

- 1919: Prosper L'Orange erhält ein Patent auf einen Vorkammer-Einsatz mit Nadeleinspritzdüse. Erster Dieselmotor von Cummins. ⓘ

1920s

- 1923: Auf der Königsberger DLG-Ausstellung wird der erste landwirtschaftliche Traktor mit Dieselmotor, der Prototyp Benz-Sendling S6, vorgestellt.

- 1923: Am 15. Dezember wird der erste Lastkraftwagen mit direkteinspritzendem Dieselmotor von MAN getestet. Im selben Jahr baut Benz einen Lastwagen mit einem Dieselmotor mit Vorbrennkammereinspritzung.

- 1923: Der erste Zweitakt-Dieselmotor mit Gegenstromspülung erscheint.

- 1924: Fairbanks-Morse führt den Zweitaktmotor Y-VA ein (später umbenannt in Modell 32).

- 1925: Sendling beginnt mit der Serienproduktion eines dieselbetriebenen landwirtschaftlichen Traktors.

- 1927: Bosch stellt die erste Inline-Einspritzpumpe für Kraftfahrzeug-Dieselmotoren vor.

- 1929: Der erste Personenkraftwagen mit Dieselmotor erscheint. Sein Motor ist ein nach dem Dieselprinzip modifizierter Ottomotor mit der Einspritzpumpe von Bosch. Es folgen mehrere weitere Prototypen von Diesel-Pkw. ⓘ

1930s

- 1933: Die Junkers Motorenwerke in Deutschland beginnen mit der Produktion des erfolgreichsten Großserien-Flugdieselmotors aller Zeiten, des Jumo 205. Bis zum Ausbruch des Zweiten Weltkriegs werden über 900 Exemplare hergestellt. Seine Nenn-Startleistung beträgt 645 kW.

- 1933: General Motors setzt seinen neuen wurzelbetriebenen, einspritzenden Zweitakt-Dieselmotor Winton 201A ein, um seine Automobilausstellung auf der Weltausstellung in Chicago (A Century of Progress) anzutreiben. Der Motor wird in verschiedenen Versionen mit einer Leistung von 600 bis 900 PS (447-671 kW) angeboten.

- 1934: Die Budd Company baut den ersten dieselelektrischen Personenzug in den USA, den Pioneer Zephyr 9900, mit einem Winton-Motor.

- 1935: Der Citroën Rosalie wird zu Testzwecken mit einem frühen Dieselmotor mit Wirbelkammereinspritzung ausgestattet. Daimler-Benz beginnt mit der Produktion des Mercedes-Benz OM 138, dem ersten serienmäßig hergestellten Dieselmotor für Personenkraftwagen und einem der wenigen marktfähigen Pkw-Dieselmotoren seiner Zeit. Er hat eine Leistung von 45 PS (33 kW).

- 1936: Am 4. März hebt das Luftschiff LZ 129 Hindenburg, das größte jemals gebaute Flugzeug, zum ersten Mal ab. Angetrieben wird es von vier V16-Daimler-Benz-Dieselmotoren vom Typ LOF 6 mit je 1200 PS (883 kW).

- 1936: Beginn der Produktion des ersten in Serie gefertigten Personenwagens mit Dieselmotor (Mercedes-Benz 260 D).

- 1937: Konstantin Fjodorowitsch Chelpan entwickelt den V-2-Dieselmotor, der später in den sowjetischen T-34-Panzern eingesetzt wird, die weithin als das beste Panzerfahrgestell des Zweiten Weltkriegs gelten.

- 1938: General Motors gründet die GM Diesel Division, die später in Detroit Diesel umbenannt wird, und führt den schnelllaufenden Zweitakt-Reihenmotor der Serie 71 ein, der für Straßenfahrzeuge und die Schifffahrt geeignet ist. ⓘ

1940s

- 1946: Clessie Cummins erhält ein Patent auf eine Kraftstoffzufuhr- und -einspritzvorrichtung für Ölmotoren, die separate Komponenten zur Erzeugung von Einspritzdruck und Einspritzzeitpunkt umfasst.

- 1946: Klöckner-Humboldt-Deutz (KHD) bringt einen luftgekühlten Großseriendieselmotor auf den Markt. ⓘ

1950s

- 1950s: KHD wird zum Weltmarktführer für luftgekühlte Dieselmotoren.

- 1951: J. Siegfried Meurer erhält ein Patent auf das M-System, eine Konstruktion mit einer zentralen Kugelbrennkammer im Kolben (DBP 865683).

- 1953: Erster in Serie hergestellter Pkw-Dieselmotor mit Wirbelkammer-Einspritzung (Borgward/Fiat).

- 1954: Daimler-Benz stellt den Mercedes-Benz OM 312 A vor, einen 4,6-Liter-Reihen-6-Serien-Industriedieselmotor mit Turbolader und 115 PS (85 kW). Er erweist sich als unzuverlässig.

- 1954: Volvo produziert eine Kleinserie von 200 Einheiten einer aufgeladenen Version des TD 96-Motors. Dieser 9,6-Liter-Motor hat eine Leistung von 136 kW.

- 1955: Die Turboaufladung für MAN-Zweitakt-Schiffsdieselmotoren wird zum Standard.

- 1959: Der Peugeot 403 ist die erste Großserien-Personenlimousine, die außerhalb der Bundesrepublik Deutschland mit einem Dieselmotor angeboten wird. ⓘ

1960s

- 1964: Im Sommer stellt Daimler-Benz von der Vorkammer-Einspritzung auf die spiralgesteuerte Direkteinspritzung um.

- 1962-65: Clessie Cummins erfindet und patentiert ein Diesel-Kompressionsbremssystem, das später von der Jacobs Manufacturing Company hergestellt wird und den Spitznamen "Jake Brake" erhält. ⓘ

1970s

- 1972: KHD führt das AD-System (Allstoff-Direkteinspritzung) für seine Dieselmotoren ein. AD-Diesel können mit praktisch jedem flüssigen Kraftstoff betrieben werden, sind aber mit einer Hilfszündkerze ausgestattet, die bei zu geringer Zündqualität des Kraftstoffs zündet.

- 1976: Die Entwicklung der Common-Rail-Einspritzung beginnt an der ETH Zürich.

- 1976: Der Volkswagen Golf wird als erste kompakte Personenwagen-Limousine mit Dieselmotor angeboten.

- 1978: Daimler-Benz produziert den ersten Pkw-Dieselmotor mit Turbolader (Mercedes-Benz OM 617).

- 1979: Erster Prototyp eines langsam laufenden Zweitakt-Kreuzkopfmotors mit Common-Rail-Einspritzung. ⓘ

1980s

- 1981/82: Uniflow-Spülung für Zweitakt-Schiffsdieselmotoren wird Standard.

- 1985: Im Dezember wird ein Common-Rail-Einspritzsystem für Lastkraftwagen mit einem modifizierten 6VD 12,5/12 GRF-E Motor in einem IFA W50 auf der Straße getestet.

- 1986: Der BMW E28 524td ist der erste Pkw der Welt, der mit einer elektronisch gesteuerten Einspritzpumpe (entwickelt von Bosch) ausgestattet ist.

- 1987: Daimler-Benz führt die elektronisch gesteuerte Einspritzpumpe für Lkw-Dieselmotoren ein.

- 1988: Der Fiat Croma ist der erste Serien-Pkw der Welt mit einem Dieselmotor mit Direkteinspritzung.

- 1989: Der Audi 100 ist der erste Pkw der Welt mit einem aufgeladenen, direkt eingespritzten und elektronisch gesteuerten Dieselmotor. ⓘ

1990s

- 1992: Am 1. Juli tritt die Euro-1-Abgasnorm in Kraft.

- 1993: Erster Pkw-Dieselmotor mit vier Ventilen pro Zylinder, der Mercedes-Benz OM 604.

- 1994: Einspritzsystem von Bosch für Lkw-Dieselmotoren.

- 1996: Erster Dieselmotor mit Direkteinspritzung und vier Ventilen pro Zylinder, eingesetzt im Opel Vectra.

- 1996: Erste Radialkolben-Verteilereinspritzpumpe von Bosch.

- 1997: Erster in Serie gefertigter Common-Rail-Dieselmotor für einen Pkw, der Fiat 1.9 JTD.

- 1998: BMW gewinnt das 24-Stunden-Rennen auf dem Nürburgring mit einem modifizierten BMW E36. Der 320d genannte Wagen wird von einem 2-Liter-Reihenvierzylinder-Dieselmotor mit Direkteinspritzung und schraubengesteuerter Verteilereinspritzpumpe (Bosch VP 44) angetrieben, der 180 kW leistet. Der Kraftstoffverbrauch beträgt 23 l/100 km und ist damit nur halb so hoch wie bei einem vergleichbaren Fahrzeug mit Ottomotor.

- 1998: Volkswagen führt den VW EA188 Pumpe-Düse-Motor (1,9 TDI) mit von Bosch entwickelten elektronisch gesteuerten Einspritzdüsen ein.

- 1999: Daimler-Chrysler stellt den ersten Common-Rail-Dreizylinder-Dieselmotor in einem Pkw vor (Smart City Coupé). ⓘ

2000s

- 2000: Peugeot führt den Dieselpartikelfilter für Personenkraftwagen ein.

- 2002: Piezoelektrische Einspritzdüsen-Technologie von Siemens.

- 2003: Piezoelektrische Einspritzdüsen-Technologie von Bosch und Delphi.

- 2004: BMW führt die zweistufige Turboaufladung mit dem BMW M57 Motor ein.

- 2006: Der stärkste Dieselmotor der Welt, der Wärtsilä RT-flex96C, wird produziert. Er hat eine Leistung von 80.080 kW.

- 2006: Der Audi R10 TDI, ausgestattet mit einem 5,5-Liter-V12-TDI-Motor mit einer Leistung von 476 kW, gewinnt die 24 Stunden von Le Mans 2006.

- 2006: Daimler-Chrysler bringt mit dem Mercedes-Benz OM 642 den ersten Serien-Pkw-Motor mit selektiver katalytischer Abgasreinigung auf den Markt. Er erfüllt die Abgasnorm Tier2Bin8 vollständig.

- 2008: Volkswagen führt mit dem VW 2.0 TDI-Motor den LNT-Katalysator für Pkw-Dieselmotoren ein.

- 2008: Volkswagen startet die Serienproduktion des größten Pkw-Dieselmotors, des Audi 6-Liter V12 TDI.

- 2008: Subaru stellt den ersten Dieselmotor mit Boxermotor vor, der in einen Pkw eingebaut wird. Es handelt sich um einen 2-Liter-Common-Rail-Motor mit einer Leistung von 110 kW. ⓘ

2010s

- 2010: Mitsubishi entwickelt den 1,8-Liter-DOHC-I4-Motor 4N13, den weltweit ersten Pkw-Dieselmotor mit variabler Ventilsteuerung, und beginnt mit dessen Serienproduktion.

- 2012: BMW führt die zweistufige Turboaufladung mit drei Turboladern für den BMW N57 Motor ein.

- 2015: Einführung von Common-Rail-Systemen, die mit einem Druck von 2.500 bar arbeiten.

- 2015: Im Rahmen des Abgasskandals bei Volkswagen stellt die US-Umweltbehörde EPA dem Volkswagen-Konzern eine Mitteilung über einen Verstoß gegen das Luftreinhaltungsgesetz aus, nachdem festgestellt wurde, dass Volkswagen Dieselmotoren mit Turbolader-Direkteinspritzung (TDI) absichtlich so programmiert hatte, dass bestimmte Emissionskontrollen nur während der Abgastests im Labor aktiviert wurden. ⓘ

Abgasskandal und Fahrverbote

Im September 2015 räumte der Volkswagenkonzern öffentlich ein, dass das Abgasnachbehandlungssystem seiner Dieselfahrzeuge bei Erkennung eines Prüfstandlaufs illegalerweise spezielle Prüfstands-Einstellungen verwendet und ihre Autos nur dadurch während des Prüfstandlaufs die vorgeschriebenen niedrigen Abgaswerte erreichen. Dieser VW-Abgasskandal brachte den Dieselmotor als effiziente Antriebstechnologie in die Kritik. Auch wurde in der Folge bekannt, dass viele Diesel-Fahrzeugtypen auch anderer Hersteller im Alltagsbetrieb oft Vielfache der zulässigen Schadstoffe ausstoßen. Ab 2016 wurden mögliche Fahrverbote für Dieselfahrzeuge in deutschen Städten diskutiert. In Folge sank die Popularität des Dieselmotors in Deutschland, Volkswagen kostete der Abgasskandal laut Schätzungen der Wirtschaftszeitschrift Manager Magazin aus dem Jahr 2016 bis Mitte 2017 etwa 20–25 Milliarden Euro. ⓘ

Auf der Tagung des „Nationalen Forum Diesel“ des deutschen Bundesverkehrsministerium und Bundesumweltministerium sowie weitere fachbezogene Ministerien und Vertreter der Automobilindustrie sowie Entscheidungsträger der Länder wurde am 2. August 2017 nach den Abgasskandalen und dem Urteil des Verwaltungsgerichts Stuttgart zur Luftverschmutzung eine bundesweite Lösung zur Reduzierung der Stickoxidemissionen bei Diesel-Pkw diskutiert. Eine Beteiligung von Umwelt- und Verbraucherschutzverbänden am „Nationalen Forum Diesel“ war nicht vorgesehen. Man einigte sich darauf, dass bei rund 5,3 Millionen Diesel-Pkw der Abgasnormen Euro 5 und 6 durch Herstellerumrüstmaßnahmen der Stickoxidausstoß bis zum Jahresende 2018 um etwa 25–30 % gesenkt werden soll. Dieses Ziel konnte jedoch, mit Stand Februar 2019, noch nicht vollständig erreicht werden. Weiters sollen die Automobilhersteller den Umstieg auf umweltfreundliche Fahrzeuge durch Prämien attraktiver machen und zusammen mit dem Bund einen Fonds „Nachhaltige Mobilität für die Stadt“ auflegen. Ausländische Automobilhersteller wurden ebenfalls dazu aufgefordert, den Schadstoffausstoß ihrer Fahrzeuge zu senken. ⓘ

Am 23. Mai 2018 verhängte bundesweit erstmals seit dem Abgasskandal mit der Hamburger Behörde für Umwelt und Energie eine öffentliche Stelle Fahrverbote für Fahrzeuge mit älteren Dieselmotoren. Laut dem Hamburger Luftreinhalteplan gelten ab dem 31. Mai 2018 in Teilen der Max-Brauer-Allee sowie der Stresemannstraße Fahrverbote für Fahrzeuge, die nicht mindestens die Abgasnorm Euro 6 erfüllen. Zuvor hatte das Bundesverwaltungsgericht derartige Fahrverbote grundsätzlich für zulässig erachtet, um die Luftbelastung mit Stickoxiden zu verringern. Der BUND Hamburg kritisierte die Entscheidung, weil der Verkehr und die schädlichen Stickoxide nur auf andere Straßen verteilt würden, wo keine Messungen durchgeführt werden. Zielführend seien nur flächendeckende Fahrverbote. ⓘ

zwischen 2011 und 2014 nach Hersteller ⓘ

In den USA ist Motorenbenzin deutlich günstiger als in Europa, daher kommt der Vorteil der Wirtschaftlichkeit nicht zum Tragen. Zudem hat der Dieselmotor in den USA einen schlechten Ruf aufgrund des Oldsmobile-Dieselmotors aus den 1970er-Jahren und des Abgasskandals 2015. Der Marktanteil der Dieselwagen betrug daher in den USA 2017 nur knapp 2,7 %. Marktführer sind deutsche Automobilhersteller, die meisten amerikanischen Automobilhersteller haben keine Dieselfahrzeuge im Angebot. Auch Volkswagen bietet mit seinen Marken Audi und VW seit dem Abgasskandal keine Dieselwagen mehr an. Das Angebot an Dieselfahrzeugen ist jedoch zunehmend, sodass 2018 ein Anstieg des Dieselwagenmarktanteils prognostiziert wurde. ⓘ

Anteil von Diesel-Pkw

In Deutschland hatten 1991 13 % aller neu zugelassenen Pkw einen Dieselmotor; 2004 waren es 44 %. Bis 2008 blieb der Prozentanteil der jährlich zugelassenen Diesel-Pkw etwa konstant. Im Jahr 2009 wurden wegen der Umweltprämie überdurchschnittlich viele neue Kleinwagen und Kleinstwagen in Deutschland zugelassen, die nur selten einen Dieselmotor hatten. 2011 bis 2016 lag der Anteil der neu zugelassenen Diesel-Pkw stets über 45 Prozent. 2017 waren nur 38,8 Prozent der neu zugelassenen Pkws Diesel-Pkws; ein Grund für den Rückgang war der Diesel-Abgasskandal und die Diskussionen über Fahrverbote. 2017 hatte etwa ein Drittel aller in Deutschland zugelassenen Pkws einen Dieselmotor. ⓘ

| Jahr | 1991 | 1992 | 1993 | 1994 | 1995 | 1996 | 1997 | 1998 | 1999 | 2000 |

|---|---|---|---|---|---|---|---|---|---|---|

| Anteil | 13,0 % | 15,0 % | 14,9 % | 16,9 % | 14,6 % | 15,0 % | 14,9 % | 17,6 % | 22,4 % | 30,4 % |

| Jahr | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 |

| Anteil | 34,6 % | 38,0 % | 39,9 % | 44,0 % | 42,7 % | 44,3 % | 47,7 % | 44,1 % | 30,7 % | 41,9 % |

| Jahr | 2011 | 2012 | 2013 | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | 2020 |

| Anteil | 47,1 % | 48,2 % | 47,5 % | 47,8 % | 48,0 % | 45,9 % | 38,8 % | 32,3 % | 32,0 % | 28,1 % |

Das Funktionsprinzip

Überblick

Die Merkmale eines Dieselmotors sind

- Verwendung der Selbstzündung anstelle eines Zündapparats wie einer Zündkerze.

- Interne Gemischbildung. Bei Dieselmotoren wird das Gemisch aus Luft und Kraftstoff erst im Brennraum gebildet.

- Kontrolle der Qualität des Drehmoments. Die Höhe des Drehmoments eines Dieselmotors wird nicht durch Drosselung der Ansaugluft gesteuert (im Gegensatz zu einem herkömmlichen Ottomotor, bei dem der Luftstrom reduziert wird, um das Drehmoment zu regulieren), sondern die in den Motor eintretende Luftmenge wird stets maximiert, und das Drehmoment wird ausschließlich durch die Steuerung der eingespritzten Kraftstoffmenge geregelt.

- Hohes Luft-Kraftstoff-Verhältnis. Dieselmotoren werden mit einem globalen Luft-Kraftstoff-Verhältnis betrieben, das deutlich magerer ist als das stöchiometrische Verhältnis.

- Diffusionsflamme: Bei der Verbrennung muss der Sauerstoff erst in die Flamme diffundieren, anstatt dass sich Sauerstoff und Kraftstoff bereits vor der Verbrennung vermischen, was zu einer vorgemischten Flamme führen würde.

- Heterogenes Kraftstoff-Luft-Gemisch: Bei Dieselmotoren gibt es keine gleichmäßige Verteilung von Kraftstoff und Luft im Zylinder. Das liegt daran, dass der Verbrennungsprozess am Ende der Einspritzphase beginnt, bevor sich ein homogenes Gemisch aus Luft und Kraftstoff bilden kann.

- Bevorzugung eines Kraftstoffs mit hohem Zündverhalten (Cetanzahl) gegenüber einer hohen Klopffestigkeit (Oktanzahl), wie sie bei Ottomotoren bevorzugt wird. ⓘ

Thermodynamischer Zyklus

Der Dieselverbrennungsmotor unterscheidet sich vom benzinbetriebenen Otto-Zyklus dadurch, dass zur Zündung des Kraftstoffs hochkomprimierte heiße Luft und keine Zündkerze verwendet wird (Kompressionszündung statt Funkenzündung). ⓘ

Beim Dieselmotor wird zunächst nur Luft in den Brennraum eingeleitet. Die Luft wird dann mit einem Verdichtungsverhältnis von typischerweise 15:1 bis 23:1 komprimiert. Durch diese hohe Verdichtung steigt die Temperatur der Luft an. Etwa am oberen Ende des Verdichtungstakts wird der Kraftstoff direkt in die komprimierte Luft im Brennraum eingespritzt. Je nach Konstruktion des Motors kann dies in einen (in der Regel ringförmigen) Hohlraum im oberen Teil des Kolbens oder in eine Vorkammer erfolgen. Die Einspritzdüse sorgt dafür, dass der Kraftstoff in kleine Tröpfchen zerlegt wird und sich gleichmäßig verteilt. Durch die Wärme der Druckluft verdampft der Kraftstoff an der Oberfläche der Tröpfchen. Der Dampf wird dann durch die Wärme der Druckluft in der Brennkammer entzündet, die Tröpfchen verdampfen weiter von ihrer Oberfläche und verbrennen, wobei sie immer kleiner werden, bis der gesamte Kraftstoff in den Tröpfchen verbrannt ist. Die Verbrennung erfolgt bei einem im Wesentlichen konstanten Druck während des ersten Teils des Arbeitstakts. Der Beginn der Verdampfung führt zu einer Verzögerung vor der Zündung und dem charakteristischen Dieselklopfgeräusch, wenn der Dampf die Zündtemperatur erreicht und einen abrupten Druckanstieg über dem Kolben verursacht (nicht im P-V-Indikator-Diagramm dargestellt). Nach Abschluss der Verbrennung expandieren die Verbrennungsgase, während sich der Kolben weiter absenkt; der hohe Druck im Zylinder treibt den Kolben nach unten und treibt die Kurbelwelle an. ⓘ

Ein hohes Verdichtungsverhältnis ermöglicht nicht nur eine Verbrennung ohne separates Zündsystem, sondern erhöht auch den Wirkungsgrad des Motors erheblich. Die Erhöhung des Verdichtungsverhältnisses in einem Fremdzündungsmotor, bei dem Kraftstoff und Luft vor dem Eintritt in den Zylinder gemischt werden, ist durch die Notwendigkeit begrenzt, eine Vorzündung zu verhindern, die zu Motorschäden führen würde. Da in einem Dieselmotor nur Luft komprimiert wird und der Kraftstoff erst kurz vor dem oberen Totpunkt (OT) in den Zylinder eingeführt wird, ist eine vorzeitige Detonation kein Problem, und das Verdichtungsverhältnis ist wesentlich höher. ⓘ

Das p-V-Diagramm ist eine vereinfachte und idealisierte Darstellung der Vorgänge in einem Dieselmotorzyklus, die die Ähnlichkeit mit einem Carnot-Zyklus verdeutlichen soll. Beginnend bei 1 befindet sich der Kolben im unteren Totpunkt und beide Ventile sind zu Beginn des Verdichtungshubs geschlossen; der Zylinder enthält Luft bei atmosphärischem Druck. Zwischen 1 und 2 wird die Luft durch den ansteigenden Kolben adiabatisch - d. h. ohne Wärmeübertragung an die oder aus der Umgebung - komprimiert. (Dies ist nur annähernd richtig, da ein gewisser Wärmeaustausch mit den Zylinderwänden stattfindet). Bei dieser Verdichtung verringert sich das Volumen, und sowohl der Druck als auch die Temperatur steigen an. Bei oder kurz vor 2 (OT) wird der Kraftstoff eingespritzt und verbrennt in der komprimierten heißen Luft. Dabei wird chemische Energie freigesetzt, die eine Zufuhr von Wärmeenergie (Hitze) in das komprimierte Gas darstellt. Die Verbrennung und Erwärmung erfolgt zwischen 2 und 3. In diesem Intervall bleibt der Druck konstant, da sich der Kolben absenkt, und das Volumen nimmt zu; die Temperatur steigt als Folge der Verbrennungsenergie an. Bei 3 sind Kraftstoffeinspritzung und Verbrennung abgeschlossen, und der Zylinder enthält Gas mit einer höheren Temperatur als bei 2. Zwischen 3 und 4 dehnt sich dieses heiße Gas aus, wiederum annähernd adiabatisch. In dem System, an das der Motor angeschlossen ist, wird Arbeit verrichtet. Während dieser Ausdehnungsphase steigt das Volumen des Gases, und seine Temperatur und sein Druck sinken beide. Bei 4 öffnet sich das Auslassventil, und der Druck fällt abrupt auf den (ungefähren) Atmosphärendruck. Dies ist eine ungehinderte Expansion, bei der keine nützliche Arbeit geleistet wird. Idealerweise sollte sich die adiabatische Expansion fortsetzen und die Linie 3-4 nach rechts verlängern, bis der Druck auf den der Umgebungsluft fällt, aber der durch diese ungebremste Expansion verursachte Effizienzverlust ist durch die praktischen Schwierigkeiten bei der Rückgewinnung gerechtfertigt (der Motor müsste viel größer sein). Nach dem Öffnen des Auslassventils folgt der Auspufftakt, der jedoch (ebenso wie der folgende Ansaugtakt) im Diagramm nicht dargestellt ist. Wären sie eingezeichnet, würden sie durch eine Niederdruckschleife am unteren Rand des Diagramms dargestellt. Bei 1 wird davon ausgegangen, dass der Auslass- und der Einlasshub abgeschlossen sind und der Zylinder wieder mit Luft gefüllt ist. Das Kolben-Zylinder-System nimmt zwischen 1 und 2 Energie auf - dies ist die Arbeit, die zur Verdichtung der Luft im Zylinder erforderlich ist und die durch die im Schwungrad des Motors gespeicherte mechanische Bewegungsenergie bereitgestellt wird. Die Arbeitsleistung wird von der Kolben-Zylinder-Kombination zwischen 2 und 4 erbracht. Die Differenz zwischen diesen beiden Arbeitsschritten ist die angegebene Arbeitsleistung pro Zyklus und wird durch die von der p-V-Schleife eingeschlossene Fläche dargestellt. Die adiabatische Expansion liegt in einem höheren Druckbereich als die Kompression, da das Gas im Zylinder bei der Expansion heißer ist als bei der Kompression. Aus diesem Grund hat die Schleife eine endliche Fläche, und die Nettoarbeitsleistung während eines Zyklus ist positiv. ⓘ

Wirkungsgrad

Der Kraftstoffwirkungsgrad von Dieselmotoren ist aufgrund des hohen Verdichtungsverhältnisses, des hohen Luft-Kraftstoff-Äquivalenzverhältnisses (λ) und des Fehlens von Ansaugluftbeschränkungen (d. h. Drosselklappen) besser als bei den meisten anderen Arten von Verbrennungsmotoren. Theoretisch liegt der höchstmögliche Wirkungsgrad für einen Dieselmotor bei 75 %. In der Praxis ist der Wirkungsgrad jedoch viel niedriger, mit Wirkungsgraden von bis zu 43 % bei Pkw-Motoren, bis zu 45 % bei großen Lkw- und Busmotoren und bis zu 55 % bei großen Zweitakt-Schiffsmotoren. Der durchschnittliche Wirkungsgrad über einen Kraftfahrzeug-Fahrzyklus ist niedriger als der Spitzenwirkungsgrad des Dieselmotors (z. B. ein durchschnittlicher Wirkungsgrad von 37 % bei einem Motor mit einem Spitzenwirkungsgrad von 44 %). Das liegt daran, dass der Wirkungsgrad eines Dieselmotors bei niedrigeren Lasten abnimmt, allerdings nicht so schnell wie der eines Ottomotors (mit Fremdzündung). ⓘ

Emissionen

Dieselmotoren sind Verbrennungsmotoren und stoßen daher Verbrennungsprodukte in ihr Abgas aus. Das Abgas besteht zum größten Teil aus den in der Luft vorkommenden Stoffen (Stickstoff, Sauerstoff, Kohlendioxid und Wasser), enthält aber auch etwa 0,09 Prozent Schadstoffe (Kohlenmonoxid, Kohlenwasserstoffe, Feinstaub und Stickoxide). Etwa 90 Prozent der Schadstoffe können mit Hilfe der Abgasreinigungstechnik aus dem Abgas entfernt werden. Dieselmotoren von Straßenfahrzeugen haben keine Schwefeldioxid-Emissionen, da der Dieselkraftstoff für Kraftfahrzeuge seit 2003 schwefelfrei ist. Helmut Tschöke argumentiert, dass der von Kraftfahrzeugen emittierte Feinstaub negative Auswirkungen auf die menschliche Gesundheit hat. ⓘ

Der Feinstaub in Dieselabgasen wird manchmal als krebserregend oder "wahrscheinlich krebserregend" eingestuft und erhöht bekanntermaßen das Risiko von Herz- und Atemwegserkrankungen. ⓘ

Elektrisches System

Im Prinzip benötigt ein Dieselmotor keine elektrische Anlage. Die meisten modernen Dieselmotoren sind jedoch mit einer elektrischen Kraftstoffpumpe und einem elektronischen Motorsteuergerät ausgestattet. ⓘ

Ein Dieselmotor verfügt jedoch nicht über ein elektrisches Hochspannungszündsystem. Dadurch entfällt eine Quelle für Hochfrequenzemissionen (die Navigations- und Kommunikationsgeräte stören können), weshalb in einigen Teilen der amerikanischen National Radio Quiet Zone nur dieselbetriebene Fahrzeuge zugelassen sind. ⓘ

Steuerung des Drehmoments

Zur Steuerung der Drehmomentabgabe zu einem bestimmten Zeitpunkt (z. B. wenn der Fahrer eines Autos das Gaspedal betätigt) passt ein Regler die Menge des in den Motor eingespritzten Kraftstoffs an. In der Vergangenheit wurden mechanische Regler verwendet, bei modernen Motoren sind jedoch eher elektronische Regler üblich. Mechanische Regler werden in der Regel über den Riemen des Motors oder ein Getriebe angetrieben und verwenden eine Kombination aus Federn und Gewichten, um die Kraftstoffzufuhr in Abhängigkeit von Last und Drehzahl zu steuern. Elektronisch geregelte Motoren verwenden ein elektronisches Steuergerät (ECU) oder ein elektronisches Steuermodul (ECM) zur Steuerung der Kraftstoffzufuhr. Die ECM/ECU verwendet verschiedene Sensoren (wie Motordrehzahlsignal, Ansaugkrümmerdruck und Kraftstofftemperatur), um die in den Motor eingespritzte Kraftstoffmenge zu bestimmen. ⓘ

Da die Luftmenge (bei einer bestimmten Drehzahl) konstant ist, während die Kraftstoffmenge schwankt, werden in Situationen, in denen ein minimales Drehmoment erforderlich ist, sehr hohe ("magere") Luft-Kraftstoff-Verhältnisse verwendet. Dies unterscheidet sich von einem Benzinmotor, bei dem die Drosselklappe auch dazu dient, die Menge der angesaugten Luft zu reduzieren, um das Drehmoment des Motors zu regulieren. Die Steuerung des Zeitpunkts des Beginns der Kraftstoffeinspritzung in den Zylinder ähnelt der Steuerung des Zündzeitpunkts in einem Benzinmotor. Sie ist daher ein Schlüsselfaktor für die Steuerung von Leistung, Kraftstoffverbrauch und Abgasemissionen. ⓘ

Kraftstoffeinspritzung

Der Kraftstoff wird unter hohem Druck entweder in den Brennraum, die "Wirbelkammer" oder die "Vorkammer" eingespritzt (im Gegensatz zu älteren Benzinmotoren, bei denen der Kraftstoff im Ansaugkrümmer oder im Vergaser zugegeben wird). Motoren, bei denen der Kraftstoff in den Hauptbrennraum eingespritzt wird, werden als "Direkteinspritzung" (DI) bezeichnet, während Motoren mit Wirbelkammer oder Vorkammer als "indirekte Einspritzung" (IDI) bezeichnet werden. ⓘ

Direkteinspritzung

Die meisten Dieselmotoren mit Direkteinspritzung haben eine Verbrennungsmulde im oberen Teil des Kolbens, in die der Kraftstoff eingespritzt wird. Es können viele verschiedene Einspritzmethoden verwendet werden. In der Regel verfügt ein Motor mit schraubengesteuerter mechanischer Direkteinspritzung entweder über eine Inline- oder eine Verteilereinspritzpumpe. Für jeden Motorzylinder misst der entsprechende Kolben in der Kraftstoffpumpe die richtige Kraftstoffmenge ab und bestimmt den Zeitpunkt jeder Einspritzung. Diese Motoren verwenden Einspritzdüsen, die sehr präzise federbelastete Ventile sind, die sich bei einem bestimmten Kraftstoffdruck öffnen und schließen. Separate Hochdruck-Kraftstoffleitungen verbinden die Kraftstoffpumpe mit jedem Zylinder. Die Kraftstoffmenge für jede einzelne Verbrennung wird durch eine schräge Nut im Kolben gesteuert, der sich nur um wenige Grad dreht und den Druck freigibt. Die Steuerung erfolgt über einen mechanischen Regler, der aus Gewichten besteht, die sich bei Motordrehzahl drehen und durch Federn und einen Hebel gehalten werden. Die Einspritzdüsen werden durch den Kraftstoffdruck offen gehalten. Bei schnelllaufenden Motoren sind die Plungerpumpen in einer Einheit zusammengefasst. Die Länge der Kraftstoffleitungen von der Pumpe zu den einzelnen Einspritzdüsen ist in der Regel für jeden Zylinder gleich, um die gleiche Druckverzögerung zu erreichen. Bei Dieselmotoren mit Direkteinspritzung werden in der Regel Einspritzdüsen mit Düsen verwendet. ⓘ

Die elektronische Steuerung der Kraftstoffeinspritzung hat den Motor mit Direkteinspritzung verändert, da sie eine viel bessere Kontrolle über die Verbrennung ermöglicht. ⓘ

- Common-Rail

Bei Common-Rail-Direkteinspritzsystemen (CR) befinden sich die Funktionen der Kraftstoffdosierung, der Druckerhöhung und der Förderung nicht in einer einzigen Einheit, wie z. B. bei einer Verteilerpumpe von Bosch. Eine Hochdruckpumpe versorgt das CR. Die Anforderungen der einzelnen Zylindereinspritzdüsen werden aus diesem gemeinsamen Hochdruck-Kraftstoffreservoir gespeist. Eine elektronische Dieselsteuerung (EDC) steuert sowohl den Raildruck als auch die Einspritzungen in Abhängigkeit von den Betriebsbedingungen des Motors. Die Einspritzdüsen älterer CR-Systeme verfügen über elektromagnetisch angetriebene Kolben zum Anheben der Einspritznadel, während neuere CR-Einspritzdüsen von piezoelektrischen Aktuatoren angetriebene Kolben verwenden, die weniger bewegte Massen haben und daher noch mehr Einspritzungen in einem sehr kurzen Zeitraum ermöglichen. Frühe Common-Rail-Systeme wurden auf mechanische Weise gesteuert. ⓘ

Der Einspritzdruck moderner CR-Systeme reicht von 140 MPa bis 270 MPa. ⓘ

Indirekte Einspritzung

Bei einem Motor mit indirektem Dieseleinspritzsystem (IDI) wird der Kraftstoff in eine kleine Kammer geleitet, die als Wirbelkammer, Vorverbrennungskammer, Vorkammer oder Vorkammer bezeichnet wird und durch einen engen Luftkanal mit dem Zylinder verbunden ist. Im Allgemeinen besteht das Ziel der Vorkammer darin, die Turbulenzen zu erhöhen, um eine bessere Vermischung von Luft und Kraftstoff zu erreichen. Dieses System sorgt auch für einen ruhigeren, leiseren Motorlauf, und da die Vermischung des Kraftstoffs durch die Turbulenzen unterstützt wird, können die Einspritzdrücke niedriger sein. Die meisten IDI-Systeme verwenden eine Einspritzdüse mit einer Öffnung. Die Vorkammer hat den Nachteil, dass sie den Wirkungsgrad aufgrund erhöhter Wärmeverluste an das Kühlsystem des Motors senkt und die Verbrennung einschränkt, wodurch der Wirkungsgrad um 5-10 % sinkt. IDI-Motoren sind außerdem schwieriger zu starten und erfordern in der Regel den Einsatz von Glühkerzen. IDI-Motoren können billiger gebaut werden, erfordern aber im Allgemeinen ein höheres Verdichtungsverhältnis als das DI-Pendant. Bei IDI-Motoren ist es außerdem einfacher, mit einem einfachen mechanischen Einspritzsystem laufruhige Motoren herzustellen, da der genaue Einspritzzeitpunkt nicht so wichtig ist. Die meisten modernen Automotoren sind DI-Motoren, die den Vorteil haben, dass sie effizienter und leichter zu starten sind; IDI-Motoren sind jedoch auch in vielen ATV- und kleinen Dieselanwendungen zu finden. Indirekteingespritzte Dieselmotoren verwenden Einspritzdüsen vom Typ Pintle. ⓘ

Drucklufteinspritzung

Rudolf Diesels Motorprototyp von 1894 spritzte den Kraftstoff mit Hilfe von Druckluft ein, die den Kraftstoff zerstäubte und durch eine Düse in den Motor drückte (ein ähnliches Prinzip wie bei einem Aerosolspray). Die Öffnung der Düse wurde durch ein von der Nockenwelle betätigtes Stiftventil geschlossen. Obwohl der Motor auch einen Luftkompressor antreiben musste, der für die Lufteinspritzung verwendet wurde, war der Wirkungsgrad dennoch besser als bei anderen Verbrennungsmotoren der damaligen Zeit. Allerdings war das System schwer und reagierte nur langsam auf wechselnde Drehmomentanforderungen, so dass es für Straßenfahrzeuge ungeeignet war. ⓘ

Einspritzdüsen

Vor der Einführung der Common-Rail-Einspritzsysteme verwendeten viele Dieselmotoren in Nutzfahrzeugen ein Einspritzsystem, das auch als Pumpe-Düse-System bekannt ist. Bei diesem System sind die Einspritzdüse und die Kraftstoffpumpe in einem einzigen Bauteil zusammengefasst, das über jedem Zylinder angeordnet ist (ähnlich dem Konzept der Zündspule auf Stecker). Dadurch entfallen die Hochdruck-Kraftstoffleitungen und es wird eine gleichmäßigere Einspritzung erreicht. Unter Volllast kann der Einspritzdruck bis zu 220 MPa erreichen. Die Einspritzdüsen werden über eine Nocke betätigt, und die eingespritzte Kraftstoffmenge wird entweder mechanisch (über eine Zahnstange oder einen Hebel) oder elektronisch gesteuert. ⓘ

Aufgrund der gestiegenen Leistungsanforderungen wurden die Einspritzdüsen in jüngster Zeit weitgehend durch Common-Rail-Einspritzsysteme ersetzt. ⓘ

Typen

Es gibt mehrere Möglichkeiten, Dieselmotoren nach unterschiedlichen Konstruktionsmerkmalen zu kategorisieren: ⓘ

Nach Leistung

- Klein <188 kW (252 PS)

- Mittel 188-750 kW

- Groß >750 kW

Quelle ⓘ

Nach Zylinderbohrung

- Motoren für Personenkraftwagen: 75...100 mm

- Lkw- und Nutzfahrzeugmotoren: 90...170 mm

- Hochleistungs-Hochgeschwindigkeitsmotoren: 165...280 mm

- Mittelschnelllaufende Motoren: 240...620 mm

- Langsam laufende Zweitakt-Motoren: 260...900 mm ⓘ

Quelle: ⓘ

Nach Anzahl der Takte

- Viertakt-Zyklus

- Zweitakt-Zyklus

Quelle ⓘ

Nach Kolben und Pleuelstange

- Kreuzkopfkolben

- Doppeltwirkender Kolben

- Gegenläufiger Kolben

- Rumpfkolben ⓘ

Nach Zylinderanordnung

Für Dieselmotoren können normale Zylinderkonfigurationen wie Reihen-, V- und Boxer-Konfigurationen verwendet werden. Die Reihen-Sechszylinder-Konstruktion ist bei leichten bis mittelschweren Motoren am weitesten verbreitet, aber auch Reihen-Vierzylinder-Motoren sind üblich. Bei Motoren mit kleinem Hubraum (im Allgemeinen unter fünf Litern) handelt es sich in der Regel um Vier- oder Sechszylindermotoren, wobei der Vierzylinder im Automobilbereich am häufigsten verwendet wird. Die V-Konfiguration war früher bei Nutzfahrzeugen üblich, ist aber zugunsten der Reihenkonfiguration aufgegeben worden. ⓘ

Nach Motordrehzahlen

Günter Mau teilt die Dieselmotoren nach ihren Drehzahlen in drei Gruppen ein:

- Schnelllaufende Motoren (> 1.000 U/min),

- mittelschnell laufende Motoren (300-1.000 U/min) und

- Langsam laufende Motoren (< 300 U/min). ⓘ

Quelle ⓘ

Hochdrehende Motoren

Schnelllaufende Motoren werden zum Antrieb von Lastkraftwagen, Bussen, Traktoren, Autos, Yachten, Kompressoren, Pumpen und kleinen Stromgeneratoren verwendet. Ab 2018 haben die meisten schnelllaufenden Motoren eine Direkteinspritzung. Viele moderne Motoren, insbesondere im Straßenverkehr, haben eine Common-Rail-Direkteinspritzung. Auf größeren Schiffen werden schnelllaufende Dieselmotoren häufig für den Antrieb von Stromgeneratoren verwendet. Die höchste Leistung von schnelllaufenden Dieselmotoren liegt bei etwa 5 MW. ⓘ

Mittelschnelllaufende Motoren

Mittelschnelllaufende Motoren werden in großen Stromgeneratoren, Diesellokomotiven der Eisenbahn, Schiffsantrieben und mechanischen Antriebsanwendungen wie großen Kompressoren oder Pumpen eingesetzt. Mittelschnelllaufende Dieselmotoren werden entweder mit Dieselkraftstoff oder Schweröl durch Direkteinspritzung auf die gleiche Weise betrieben wie langsam laufende Motoren. In der Regel handelt es sich um Viertaktmotoren mit Rumpfkolben; eine bemerkenswerte Ausnahme bilden die EMD-Motoren 567, 645 und 710, die alle Zweitakter sind. ⓘ

Die Leistung mittelschnelllaufender Dieselmotoren kann bis zu 21.870 kW betragen, der effektive Wirkungsgrad liegt bei etwa 47...48 % (1982). Die meisten größeren mittelschnelllaufenden Motoren werden mit Druckluft direkt an den Kolben über einen Luftverteiler gestartet, im Gegensatz zu einem pneumatischen Anlasser, der auf das Schwungrad einwirkt, wie es bei kleineren Motoren üblich ist. ⓘ

Mittelschnelllaufende Motoren für die Schifffahrt werden in der Regel für den Antrieb von (Ro-Ro-)Fähren, Fahrgastschiffen oder kleinen Frachtschiffen eingesetzt. Durch den Einsatz mittelschnell laufender Motoren werden die Kosten kleinerer Schiffe gesenkt und ihre Transportkapazität erhöht. Außerdem kann ein einzelnes Schiff mit zwei kleineren Motoren statt mit einem großen Motor betrieben werden, was die Sicherheit des Schiffes erhöht. ⓘ

Langsam laufende Motoren

Langsamlaufende Dieselmotoren sind in der Regel sehr groß und werden hauptsächlich für den Antrieb von Schiffen verwendet. Es gibt zwei verschiedene Arten von langsam laufenden Motoren, die üblicherweise verwendet werden: Zweitaktmotoren mit einem Kreuzkopf und Viertaktmotoren mit einem normalen Rumpfkolben. Zweitaktmotoren haben eine begrenzte Drehfrequenz und ihr Ladungswechsel ist schwieriger, weshalb sie in der Regel größer sind als Viertaktmotoren und direkt zum Antrieb der Schiffsschraube verwendet werden. Viertaktmotoren auf Schiffen werden in der Regel zum Antrieb eines elektrischen Generators verwendet. Ein Elektromotor treibt den Propeller an. Beide Typen sind in der Regel sehr untertourig. Langsam laufende Dieselmotoren (wie sie in Schiffen und anderen Anwendungen eingesetzt werden, bei denen das Gesamtgewicht des Motors relativ unwichtig ist) haben oft einen effektiven Wirkungsgrad von bis zu 55 %. Wie die mittelschnell laufenden Motoren werden auch die langsam laufenden Motoren mit Druckluft gestartet und verwenden Schweröl als Hauptkraftstoff. ⓘ

Zweitaktmotoren

Zweitakt-Dieselmotoren benötigen nur zwei statt vier Takte für einen kompletten Motorzyklus. Das Füllen des Zylinders mit Luft und deren Verdichtung erfolgt in einem Takt, und der Leistungs- und der Auspufftakt werden kombiniert. Die Verdichtung in einem Zweitakt-Dieselmotor ähnelt der Verdichtung, die in einem Viertakt-Dieselmotor stattfindet: Wenn der Kolben die untere Mitte durchläuft und sich nach oben bewegt, beginnt die Verdichtung, die in der Kraftstoffeinspritzung und der Zündung gipfelt. Anstelle eines vollständigen Satzes von Ventilen haben Zweitakt-Dieselmotoren einfache Einlass- und Auslassöffnungen (oder Auslassventile). Wenn sich der Kolben dem unteren Totpunkt nähert, sind sowohl die Einlass- als auch die Auslassöffnungen "offen", was bedeutet, dass im Zylinder ein atmosphärischer Druck herrscht. Daher ist eine Art Pumpe erforderlich, um die Luft in den Zylinder und die Verbrennungsgase in den Auspuff zu blasen. Dieser Vorgang wird als Spülung bezeichnet. Der erforderliche Druck beträgt etwa 10 - 30 kPa. ⓘ

- Spülung ⓘ

Im Allgemeinen sind drei Arten der Spülung möglich:

- Uniflow-Spülung

- Kreuzstromspülung

- Gegenstromspülung ⓘ

Die Querstromspülung ist unvollständig und schränkt den Hub ein, wird jedoch von einigen Herstellern verwendet. Reverse-Flow-Spülung ist eine sehr einfache Art der Spülung und war bis Anfang der 1980er Jahre bei den Herstellern sehr beliebt. Die Gleichstromspülung ist komplizierter in der Herstellung, ermöglicht aber die höchste Kraftstoffeffizienz; seit den frühen 1980er Jahren haben Hersteller wie MAN und Sulzer auf dieses System umgestellt. Es ist Standard bei modernen Zweitakt-Dieselmotoren für die Schifffahrt. ⓘ

Dual-Fuel-Dieselmotoren

Sogenannte Dual-Fuel-Dieselmotoren oder Gasdieselmotoren verbrennen gleichzeitig zwei verschiedene Kraftstoffarten, z. B. einen gasförmigen Kraftstoff und Dieselmotorenkraftstoff. Der Dieselkraftstoff entzündet sich durch Selbstzündung und zündet dann den gasförmigen Kraftstoff. Solche Motoren benötigen keine Funkenzündung und funktionieren ähnlich wie normale Dieselmotoren. ⓘ

Besonderheiten des Dieselmotors

Das Verbrennungsgeräusch des Dieselmotors ist lauter und die spezifische Leistung ist niedriger als beim Ottomotor. Um die hohen Drücke aushalten zu können, müssen Gebrauchsdieselmotoren vergleichsweise robust gebaut sein; das führt zu einer größeren Masse des Motors. Weiterhin bestehen beim Dieselmotor besondere Herausforderungen bei der Abgasreinigung. Einerseits entstehen bei der Verbrennung Stickstoffoxide, die gegebenenfalls ein kompliziertes Abgasnachbehandlungssystem erforderlich machen, da der Dreiwegekatalysator beim Dieselmotor nicht funktioniert. Dadurch wird der Dieselmotor deutlich teurer in der Anschaffung und gegenüber einem Dieselmotor ohne Abgasreinigungssystem weniger wirtschaftlich im Betrieb. Andererseits neigt der Dieselmotor zum rußen, weshalb sich die ersten Maßnahmen zur Abgasminderung ab Ende der 1950er Jahre auf die Begrenzung der Rauchdichte von Dieselfahrzeugen richteten. Heute kann die Rauch- und Feinstaubentwicklung in den meisten Betriebssituationen auf ein Minimum reduziert werden, wofür jedoch neben einem ungeregelten Katalysator auch ein Dieselrußpartikelfilter erforderlich ist. ⓘ

Drehmoment und Leistung

Das Drehmoment ist eine Kraft, die im rechten Winkel auf einen Hebel wirkt, multipliziert mit der Hebellänge. Das bedeutet, dass das von einem Motor erzeugte Drehmoment vom Hubraum des Motors und der Kraft abhängt, die der Gasdruck im Zylinder auf den Kolben ausübt, was gemeinhin als effektiver Kolbendruck bezeichnet wird:

-

- .. Drehmoment [N-m]; .. Effektiver Kolbendruck [kN-m-2]; .. Verdrängung [dm3]; .. Hübe [entweder 2 oder 4] ⓘ

- Beispiel

- Motor A: effektiver Kolbendruck=570 kN-m-2, Verdrängung= 2,2 dm3, Hübe= 4, Drehmoment= 100 N-m

Leistung ist der Quotient aus Arbeit und Zeit:

-

- .. Leistung [W]; .. Drehmoment [N-m]; .. Kurbelwellenumdrehungen pro Sekunde [s-1] ⓘ

- das bedeutet:

-

- .. Leistung [W]; .. Drehmoment [N-m]; .. Kurbelwelle pro Minute [min-1] ⓘ

- Beispiel

- Motor A: Leistung≈ 44.000 W, Drehmoment= 100 N-m, Kurbelwellendrehzahl = 4200 min-1

- Motor B: Leistung≈ 44 000 W, Drehmoment = 260 N-m, Kurbelwellendrehzahl = 1600 min-1

Dies bedeutet, dass eine Erhöhung des Drehmoments oder der Kurbelwellendrehzahl zu einer Erhöhung der Leistung führt. Da die maximale Drehfrequenz der Kurbelwelle des Dieselmotors aufgrund der prinzipbedingten Beschränkungen des Dieselmotors in der Regel zwischen 3500 und 5000 min-1 liegt, muss das Drehmoment des Dieselmotors groß sein, um eine hohe Leistung zu erzielen, oder anders ausgedrückt, da der Dieselmotor keine hohe Drehzahl verwenden kann, um eine bestimmte Leistung zu erzielen, muss er mehr Drehmoment erzeugen. ⓘ

Dieselmotoren haben durch den Zündverzug eine physikalisch bedingte Drehzahlgrenze; theoretisch können Wirbelkammermotoren bis ca. 5000 min−1 drehen, Direkteinspritzer bis etwa 5500 min−1. Konstruktiv sind jedoch nicht alle Motoren für den Betrieb an der theoretischen Drehzahlobergrenze ausgelegt. ⓘ

Rechenbeispiel ⓘ

Masse

Der durchschnittliche Dieselmotor hat ein schlechteres Verhältnis von Leistung zu Masse als der Ottomotor. Das liegt daran, dass der Dieselmotor mit niedrigeren Drehzahlen arbeiten muss. Aufgrund des höheren Betriebsdrucks im Verbrennungsraum, der die auf die Teile wirkenden Kräfte durch Trägheitskräfte erhöht, benötigt der Dieselmotor schwerere, stärkere Teile, die diesen Kräften standhalten können, was insgesamt zu einer größeren Motormasse führt. ⓘ

Emissionen

Da Dieselmotoren ein Gemisch aus Kraftstoff und Luft verbrennen, enthalten die Abgase Stoffe, die aus denselben chemischen Elementen bestehen wie Kraftstoff und Luft. Die Hauptelemente der Luft sind Stickstoff (N2) und Sauerstoff (O2), der Kraftstoff besteht aus Wasserstoff (H2) und Kohlenstoff (C). Die Verbrennung des Kraftstoffs führt zur letzten Stufe der Oxidation. Ein idealer Dieselmotor (ein rein hypothetisches Beispiel eines Motors, bei dem die einzige chemische Reaktion die von Kraftstoff und Sauerstoff ist), der mit einem idealen Luft-Kraftstoff-Gemisch betrieben wird, erzeugt ein Abgas, das aus Kohlendioxid (CO2), Wasser (H2O), Stickstoff (N2) und dem restlichen Sauerstoff (O2) besteht. Der Verbrennungsprozess in einem realen Motor unterscheidet sich vom Verbrennungsprozess eines idealen Motors, und aufgrund der unvollständigen Verbrennung enthält das Abgas zusätzliche Stoffe, vor allem Kohlenmonoxid (CO), Dieselpartikel (PM) und Stickoxide (NOx). ⓘ

Wenn Dieselmotoren ihren Kraftstoff mit einem hohen Sauerstoffgehalt verbrennen, führt dies zu hohen Verbrennungstemperaturen und einem höheren Wirkungsgrad, und die Partikel neigen dazu, zu verbrennen, aber die NOx-Belastung nimmt tendenziell zu. Die NOx-Belastung kann verringert werden, indem ein Teil des Abgases eines Motors in die Zylinder zurückgeführt wird, wodurch sich die Sauerstoffmenge verringert, die Verbrennungstemperatur sinkt und somit weniger NOx entsteht. Zur weiteren Verringerung der NOx-Emissionen können magere NOx-Fallen (LNTs) und SCR-Katalysatoren eingesetzt werden. Magere NOx-Fallen adsorbieren die Stickoxide und fangen sie ein. Wenn die LNT voll ist, muss sie mit Kohlenwasserstoffen "regeneriert" werden. Dies wird durch ein sehr fettes Kraftstoff-Luft-Gemisch erreicht, was zu einer unvollständigen Verbrennung führt. Ein SCR-Katalysator wandelt Stickoxide mit Hilfe von Harnstoff um, der in den Abgasstrom eingespritzt wird und das NOx katalytisch in Stickstoff (N2) und Wasser (H2O) umwandelt. Im Vergleich zu einem Ottomotor erzeugt der Dieselmotor ungefähr die gleiche Menge an NOx, aber bei einigen älteren Dieselmotoren kann das Abgas bis zu 50 % weniger NOx enthalten. Im Gegensatz zu Dieselmotoren können Ottomotoren jedoch einen Drei-Wege-Katalysator verwenden, der den Großteil der NOx-Emissionen eliminiert. ⓘ

Dieselmotoren können schwarzen Ruß (oder genauer gesagt Dieselpartikel) aus ihren Abgasen produzieren. Der schwarze Rauch besteht aus Kohlenstoffverbindungen, die aufgrund lokaler niedriger Temperaturen, bei denen der Kraftstoff nicht vollständig zerstäubt wird, nicht verbrannt sind. Diese niedrigen Temperaturen treten an den Zylinderwänden und an der Oberfläche der großen Kraftstofftröpfchen auf. An diesen Stellen, wo es relativ kalt ist, ist das Gemisch fett (im Gegensatz zum Gesamtgemisch, das mager ist). Dem fetten Gemisch steht weniger Luft zur Verbrennung zur Verfügung, und ein Teil des Kraftstoffs setzt sich als Kohlenstoff ab. Moderne Pkw-Motoren verwenden einen Dieselpartikelfilter (DPF) in Verbindung mit einem Zwei-Wege-Katalysator, um die Kohlenstoffpartikel abzufangen und sie dann intermittierend zu oxidieren. Dies geschieht sowohl durch kontinuierliche Oxidation mit Stickoxiden im Katalysator als auch durch thermische Regeneration mit Sauerstoff im Partikelfilter. ⓘ

Die Volllastgrenze eines Dieselmotors im Normalbetrieb wird durch die "Schwarzrauchgrenze" definiert, jenseits derer der Kraftstoff nicht mehr vollständig verbrannt werden kann. Dies liegt daran, dass die Gemischbildung erst während der Verbrennung stattfindet, was zu Lambdaschwankungen führt. Die Schwarzrauchgrenze gibt also an, wie gut ein Dieselmotor seine Luft nutzt. ⓘ

| Arten | Massenanteil | Volumenprozent ⓘ |

|---|---|---|

| Stickstoff (N2) | 75.2% | 72.1% |

| Sauerstoff (O2) | 15% | 0.7% |

| Kohlendioxid (CO2) | 7.1% | 12.3% |

| Wasser (H2O) | 2.6% | 13.8% |

| Kohlenmonoxid (CO) | 0.043% | 0.09% |

| Stickstoffoxide (NOx) | 0.034% | 0.13% |

| Kohlenwasserstoffe (HC) | 0.005% | 0.09% |

| Aldehyd | 0.001% | (k.A.) |

| Feinstaub (Sulfat + feste Stoffe) | 0.008% | 0.0008% |

Geräusch

Das charakteristische Geräusch eines Dieselmotors wird auch als Dieselklappern, Dieselnageln oder Dieselklopfen bezeichnet. Dieselratter wird größtenteils durch die Art und Weise verursacht, wie sich der Kraftstoff entzündet; die plötzliche Zündung des Dieselkraftstoffs beim Einspritzen in den Verbrennungsraum verursacht eine Druckwelle, die zu einem hörbaren ″Klopfen″ führt. Motorkonstrukteure können das Dieselklopfen durch folgende Maßnahmen verringern: indirekte Einspritzung, Pilot- oder Voreinspritzung, Einspritzzeitpunkt, Einspritzmenge, Verdichtungsverhältnis, Turboaufladung und Abgasrückführung (EGR). Common-Rail-Dieseleinspritzsysteme ermöglichen mehrere Einspritzvorgänge, um das Geräusch zu reduzieren. Daher ist bei neueren Dieselmotoren das Klopfen weitgehend eliminiert. Dieselkraftstoffe mit einer höheren Cetanzahl entzünden sich eher und verringern somit das Dieselklopfen. ⓘ

Starten bei kaltem Wetter

Starten ⓘ

Um einen Dieselmotor zu starten, muss die Einspritzpumpe so eingestellt werden, dass ein ausreichender Kraftstoffeinspritzdruck erzeugt werden kann, anschließend muss die Kurbelwelle in eine ausreichend schnelle Drehbewegung versetzt werden, sodass durch die Kompression die Selbstzündung in Gang kommt. Das Drehen der Kurbelwelle kann zum Beispiel bei kleinen Motoren durch eine Kurbel oder einen Seilzug von Hand, bei größeren Motoren einen Anlassermotor oder Druckluft bewerkstelligt werden. Elektrische Komponenten dienen bei einfachen Motoren lediglich der Überwachung. ⓘ

Prinzipiell sind keine Starthilfen in Form von Brennkammervorglühanlagen für einen Dieselmotor vonnöten (weshalb nicht alle Dieselmotoren eine Vorglühanlage haben), sie können aber bei einigen Motoren sinnvoll sein. Die Umgebungstemperatur, ab der ein kalter Motor vorgeglüht werden muss, damit er sicher anspringt, hängt von seiner Bauart ab. Diese beträgt ca. bei Vorkammermotoren, bei Wirbelkammermotoren und bei Direkteinspritzern. Bei kleinen Dieselmotoren (Hubvolumen geringer als 1000 cm³ pro Zylinder) werden elektrische Glühstiftkerzen eingesetzt, die in den Nebenbrennraum (Vorkammer beziehungsweise Wirbelkammer) eingebaut sind; bei Direkteinspritzern ragen sie in den Hauptbrennraum. Bei großen Nutzfahrzeugmotoren wird anstelle von Glühkerzen eine Flammstartanlage eingebaut. Neben der Funktion als Starthilfe werden bei modernen Motoren die Glühkerzen vom Steuergerät manchmal auch im „Normalbetrieb“ des Motors geheizt, was die Brennraumtemperatur erhöht, beispielsweise um die Regeneration des Partikelfiltersystems zu unterstützen. ⓘ

Um den Anlasswiderstand zu verringern, können bei einigen Motoren die Ventilsteuerzeiten geändert werden. Die einfachste Bauform ist der „Dekompressionshebel“, bei dessen Betätigung die Zylinder-Auslassventile stets geöffnet bleiben, damit sich die Kurbelwelle und deren Schwungscheibe leicht bis zur Startdrehzahl beschleunigen lassen. Nach dem Schließen des Dekompressionshebels arbeiten die Auslassventile wieder normal. Der Schwung soll zum Einsetzen der initialen Zündung führen. Beim Vorkammerdieselmotor XII Jv 170/240 von Ganz & Co. werden beim Startvorgang die Steuerzeiten der Einlassnockenwelle verändert, sodass die Einlassventile erst sehr spät öffnen. Dadurch entsteht ein Unterdruck im Brennraum, der dafür sorgt, dass die einströmende Ansaugluft durch den schlagartigen Druckanstieg eine Temperaturerhöhung erfährt; so kann die Zündtemperatur im Motor ohne Glühkerzen erreicht werden. ⓘ

Stoppen ⓘ

Da keine Zündanlage und (bei Motoren mit mechanischer Einspritzpumpe) kein elektrisches System für das Aufrechterhalten des Motorlaufs benötigt werden, kann bei solchen Motoren das Abschalten der Elektrik auch den Motor nicht stoppen. Bei älteren Fahrzeugen mit Dieselmotor stoppt daher mitunter selbst das Abziehen des Schlüssels die Maschine nicht. ⓘ

Zum Stoppen des Motors wird entweder eine Motorstaubremse bis zum Absterben des Motors betätigt oder die Kraftstoffzufuhr zu den Einspritzdüsen mittels einer Ventilklappe unterbrochen. Bei modernen Fahrzeugmotoren wird das elektronisch geregelt, sodass sich das Verhalten des „Zündschlüssels“ eines modernen Diesel-Pkw nicht von demjenigen eines Pkw mit Ottomotor unterscheidet. ⓘ

Aufladung und Turboaufladung

Für Dieselmotoren gibt es keine natürliche Grenze für den Aufladedruck, sie werden nur durch die Konstruktions- und Betriebsgrenzen der Motorkomponenten wie Druck, Drehzahl und Last eingeschränkt. Dies steht im Gegensatz zu Benzinmotoren, bei denen es bei höherem Druck unweigerlich zur Detonation kommt, wenn die Motorabstimmung und/oder die Oktanzahl des Kraftstoffs nicht entsprechend angepasst werden. ⓘ

Da der Dieselmotor zur Steuerung des Drehmoments und der Drehzahl auf die Manipulation von zur Drehmoment- und Drehzahlregelung angewiesen ist, muss die Ansaugluftmasse nicht genau mit der eingespritzten Kraftstoffmasse übereinstimmen (was der Fall wäre ). Dieselmotoren eignen sich daher ideal für die Aufladung und Turboaufladung. Ein weiterer Vorteil des Dieselmotors ist das Fehlen von Kraftstoff während des Verdichtungstakts. Bei Dieselmotoren wird der Kraftstoff in der Nähe des oberen Totpunkts (OT) eingespritzt, wenn sich der Kolben in seiner höchsten Position befindet. Der Kraftstoff entzündet sich dann aufgrund der Kompressionswärme. Eine Vorzündung, die durch die künstliche Verdichtungserhöhung des Turboladers während des Verdichtungshubs verursacht wird, kann nicht auftreten. ⓘ

Viele Dieselmotoren sind daher turboaufgeladen, und einige sind sowohl turbo- als auch superaufgeladen. Ein aufgeladener Motor kann mehr Leistung als ein Saugmotor mit derselben Konfiguration erbringen. Ein Turbolader wird mechanisch von der Kurbelwelle des Motors angetrieben, während ein Turbolader vom Abgas des Motors angetrieben wird. Turbolader können den Kraftstoffverbrauch von Dieselmotoren verbessern, indem sie die Abwärme aus dem Abgas zurückgewinnen, den Luftüberschussfaktor erhöhen und das Verhältnis von Motorleistung zu Reibungsverlusten verbessern. Durch den Einbau eines Ladeluftkühlers in einen aufgeladenen Motor wird die Motorleistung weiter gesteigert, da die Luftmasse abgekühlt wird und somit mehr Luftmasse pro Volumen zur Verfügung steht. ⓘ

Ein Zweitaktmotor hat keinen getrennten Auslass- und Ansaugtakt und ist daher nicht in der Lage, selbst anzusaugen. Daher müssen alle Zweitakt-Dieselmotoren mit einem Gebläse oder einer Art Kompressor ausgestattet sein, um die Zylinder mit Luft zu füllen und die Abgase zu verteilen, ein Prozess, der als Spülung bezeichnet wird. Wurzellader wurden bis Mitte der 1950er Jahre für Schiffsmotoren verwendet, seit 1955 sind sie weitgehend durch Turbolader ersetzt worden. Ein Zweitakt-Schiffsdieselmotor hat in der Regel einen einstufigen Turbolader mit einer Turbine, die axial einströmt und radial ausströmt. ⓘ

Kraftstoff- und Flüssigkeitseigenschaften

Dieselmotoren können eine Vielzahl von Kraftstoffen verbrennen, darunter mehrere Heizöle, die gegenüber Kraftstoffen wie Benzin Vorteile haben. Zu diesen Vorteilen gehören:

- niedrige Kraftstoffkosten, da Heizöle relativ billig sind

- gute Schmierungseigenschaften

- Hohe Energiedichte

- Geringe Brandgefahr, da sie keine entflammbaren Dämpfe bilden

- Biodiesel ist ein leicht zu synthetisierender, nicht auf Erdöl basierender Kraftstoff (durch Umesterung), der in vielen Dieselmotoren direkt verwendet werden kann, während Benzinmotoren entweder für den Betrieb mit synthetischen Kraftstoffen angepasst werden müssen oder sie als Zusatz zum Benzin verwenden (z. B. Ethanol als Zusatz zum Benzin). ⓘ

Bei Dieselmotoren zerstäubt ein mechanisches Einspritzsystem den Kraftstoff direkt in den Brennraum (im Gegensatz zu einer Venturidüse in einem Vergaser oder einer Einspritzdüse in einem Verteilereinspritzsystem, die den Kraftstoff in den Ansaugkrümmer oder die Ansaugkanäle zerstäubt, wie bei einem Benzinmotor). Da bei einem Dieselmotor nur Luft in den Zylinder eingesaugt wird, kann das Verdichtungsverhältnis wesentlich höher sein, da keine Gefahr einer Vorzündung besteht, vorausgesetzt, der Einspritzvorgang ist genau getaktet. Das bedeutet, dass die Zylindertemperaturen bei einem Dieselmotor viel höher sind als bei einem Benzinmotor, so dass weniger flüchtige Kraftstoffe verwendet werden können. ⓘ

Dieselmotoren können also mit einer Vielzahl unterschiedlicher Kraftstoffe betrieben werden. Generell sollte der Kraftstoff für Dieselmotoren eine angemessene Viskosität aufweisen, damit die Einspritzpumpe den Kraftstoff zu den Einspritzdüsen pumpen kann, ohne sich selbst zu beschädigen oder die Kraftstoffleitung zu korrodieren. Bei der Einspritzung sollte der Kraftstoff einen guten Sprühnebel bilden und keine Verkokungen an den Einspritzdüsen verursachen. Um ein einwandfreies Anlassen des Motors und einen reibungslosen Betrieb zu gewährleisten, sollte der Kraftstoff zündwillig sein und daher keine hohe Zündverzögerung verursachen (d. h. der Kraftstoff sollte eine hohe Cetanzahl aufweisen). Dieselkraftstoff sollte auch einen hohen unteren Heizwert haben. ⓘ

Mechanische Inline-Einspritzpumpen vertragen im Allgemeinen minderwertige oder Bio-Kraftstoffe besser als Verteilerpumpen. Außerdem laufen Motoren mit indirekter Einspritzung im Allgemeinen mit Kraftstoffen mit hoher Zündverzögerung (z. B. Benzin) zufriedenstellender als Motoren mit Direkteinspritzung. Das liegt zum einen daran, dass ein Motor mit indirekter Einspritzung einen viel größeren "Dralleffekt" hat, der die Verdampfung und Verbrennung des Kraftstoffs verbessert, und zum anderen daran, dass (bei pflanzenölartigen Kraftstoffen) Fettablagerungen an den Zylinderwänden eines Motors mit Direkteinspritzung kondensieren können, wenn die Verbrennungstemperaturen zu niedrig sind (z. B. beim Kaltstart des Motors). Direkteinspritzmotoren mit einem MAN-Mittelkugel-Brennraum sind auf die Kondensation des Kraftstoffs an den Brennraumwänden angewiesen. Der Kraftstoff beginnt erst nach der Zündung zu verdampfen und verbrennt relativ gleichmäßig. Daher vertragen diese Motoren auch Kraftstoffe mit schlechten Zündverzögerungseigenschaften und können in der Regel mit Benzin mit 86 ROZ betrieben werden. ⓘ

Kraftstoffarten

In seinem Werk Theorie und Konstruktion eines rationellen Wärmemotors von 1893 zieht Rudolf Diesel die Verwendung von Kohlenstaub als Kraftstoff für den Dieselmotor in Betracht. Diesel zog jedoch nur die Verwendung von Kohlenstaub (sowie von flüssigen Brennstoffen und Gas) in Erwägung; sein tatsächlicher Motor war für den Betrieb mit Petroleum ausgelegt, das zu weiteren Testzwecken bald durch Normalbenzin und Kerosin ersetzt wurde, da sich Petroleum als zu zähflüssig erwies. Neben Kerosin und Benzin konnte der Dieselmotor auch mit Ligroin betrieben werden. ⓘ

Bevor der Kraftstoff für den Dieselmotor genormt wurde, wurden Kraftstoffe wie Benzin, Kerosin, Gasöl, Pflanzenöl und Mineralöl sowie Mischungen dieser Kraftstoffe verwendet. Typische Kraftstoffe, die speziell für den Einsatz in Dieselmotoren bestimmt waren, waren Erdöldestillate und Kohlenteerdestillate wie die folgenden; diese Kraftstoffe haben spezifische untere Heizwerte von:

- Dieselöl: 10.200 kcal-kg-1 (42,7 MJ-kg-1) bis 10.250 kcal-kg-1 (42,9 MJ-kg-1)

- Heizöl: 10.000 kcal-kg-1 (41,8 MJ-kg-1) bis zu 10.200 kcal-kg-1 (42,7 MJ-kg-1)

- Steinkohlenteer-Kreosot: 9.150 kcal-kg-1 (38,3 MJ-kg-1) bis zu 9.250 kcal-kg-1 (38,7 MJ-kg-1)

- Kerosin: bis zu 10.400 kcal-kg-1 (43,5 MJ-kg-1) ⓘ

Quelle: Die ersten Normen für Dieselkraftstoff waren die DIN 51601, die VTL 9140-001 und die NATO F 54, die nach dem Zweiten Weltkrieg erschienen. Die moderne europäische Dieselkraftstoffnorm EN 590 wurde im Mai 1993 eingeführt; die moderne Fassung der NATO-Norm F 54 ist weitgehend mit ihr identisch. Die Biodieselnorm DIN 51628 wurde durch die EN 590 in der Fassung von 2009 obsolet; FAME-Biodiesel entspricht der Norm EN 14214. Die Dieselmotoren von Wasserfahrzeugen werden in der Regel mit Dieselkraftstoff betrieben, der der Norm ISO 8217 (Bunker C) entspricht. Einige Dieselmotoren können auch mit Gasen (wie LNG) betrieben werden. ⓘ

Eigenschaften von modernem Dieselkraftstoff

| EN 590 (ab 2009) | EN 14214 (ab 2010) | |

|---|---|---|

| Zündwilligkeit | ≥ 51 CN | ≥ 51 CN |

| Dichte bei 15 °C | 820...845 kg-m-3 | 860...900 kg-m-3 |

| Schwefelgehalt | ≤10 mg-kg-1 | ≤10 mg-kg-1 |

| Wassergehalt | ≤200 mg-kg-1 | ≤500 mg-kg-1 |

| Schmierfähigkeit | 460 µm | 460 µm |

| Viskosität bei 40 °C | 2.0...4.5 mm2-s-1 | 3,5...5,0 mm2-s-1 |

| FAME-Gehalt | ≤7.0% | ≥96.5% |

| Molares H/C-Verhältnis | – | 1.69 |

| Unterer Heizwert | – | 37,1 MJ-kg-1 |

Gelierung

Dieselkraftstoff nach DIN 51601 neigt bei kaltem Wetter zum Wachsen oder Gelieren; beides sind Bezeichnungen für die Verfestigung von Dieselöl in einem teilweise kristallinen Zustand. Die Kristalle lagern sich im Kraftstoffsystem (insbesondere in den Kraftstofffiltern) ab und führen schließlich dazu, dass der Motor keinen Kraftstoff mehr bekommt und nicht mehr läuft. Um dieses Problem zu lösen, wurden elektrische Heizungen mit geringer Leistung in Kraftstofftanks und um Kraftstoffleitungen herum eingesetzt. Außerdem verfügen die meisten Motoren über ein Rücklaufsystem, mit dem überschüssiger Kraftstoff von der Einspritzpumpe und den Einspritzdüsen in den Kraftstofftank zurückgeführt wird. Sobald der Motor warmgelaufen ist, verhindert die Rückführung des warmen Kraftstoffs das Wachsen des Tanks. Vor der Einführung von Dieselmotoren mit Direkteinspritzung empfahlen einige Hersteller wie BMW, dem Diesel bis zu 30 % Benzin beizumischen, um zu verhindern, dass der Kraftstoff bei Temperaturen unter -15 °C geliert. ⓘ

Sicherheit

Entflammbarkeit von Kraftstoff

Dieselkraftstoff ist weniger entflammbar als Benzin, da sein Flammpunkt bei 55 °C liegt, was zu einer geringeren Brandgefahr durch Kraftstoff in einem Fahrzeug mit Dieselmotor führt. ⓘ

Dieselkraftstoff kann unter den richtigen Bedingungen ein explosives Luft-Dampf-Gemisch bilden. Im Vergleich zu Benzin ist er jedoch aufgrund seines niedrigeren Dampfdrucks, der ein Hinweis auf die Verdampfungsrate ist, weniger anfällig. Das Sicherheitsdatenblatt für schwefelarmen Dieselkraftstoff gibt an, dass bei Dieselkraftstoff in geschlossenen Räumen, im Freien oder in der Kanalisation eine Dampfexplosionsgefahr besteht. ⓘ

Krebs

Dieselabgase wurden von der IARC als Karzinogen der Gruppe 1 eingestuft. Er verursacht Lungenkrebs und wird mit einem erhöhten Risiko für Blasenkrebs in Verbindung gebracht. ⓘ

Durchgehender Motor (unkontrollierte Überdrehzahl)

Siehe Durchgehender Dieselmotor. ⓘ

Anwendungen