Nockenwelle

Eine Nockenwelle ist ein Maschinenelement in Form eines Stabes (= „die Welle“), auf dem mindestens ein gerundeter Vorsprung (= „der Nocken“) angebracht ist. Die Welle dreht sich um die eigene Achse, durch den oder die auf ihr angebrachten Nocken wird diese Drehbewegung wiederholt in eine kurze Längsbewegung umgewandelt. In Standardbauweise verlaufen die Nockenkonturen parallel zur Nockenwelle, es sind jedoch auch „angeschrägte Nocken“ realisiert worden. ⓘ

Die Nockenwelle wird in Nockenschaltern und Steuerungen, hauptsächlich jedoch in Hubkolbenmotoren (Verbrennungsmotor) verwendet; hier ist sie Teil des Ventiltriebes, sie wird verwendet, um die Ein- und Auslassventile nach konstruktionsmäßigen Steuerzeiten zu öffnen. ⓘ

In älteren Einspritzpumpen dienen Nockenwellen auch zur Betätigung des oder der Pumpelemente für die Kraftstoffförderung zu den einzelnen Saugrohren oder Zylindern. ⓘ

Die Nockenwelle ist ein rotierendes Objekt - in der Regel aus Metall -, das spitze Nocken enthält, die die Drehbewegung in eine Hin- und Herbewegung umwandeln. Nockenwellen werden in Verbrennungsmotoren (zur Betätigung der Einlass- und Auslassventile), mechanisch gesteuerten Zündsystemen und frühen Drehzahlreglern für Elektromotoren verwendet. Nockenwellen in Kraftfahrzeugen werden aus Stahl oder Gusseisen hergestellt und sind ein Schlüsselfaktor bei der Bestimmung des Drehzahlbereichs eines Motors. ⓘ

Geschichte

Nockenhämmer sind eine der ersten Anwendungen einer Form von Nocken, mit der eine Drehbewegung, z. B. von einem Wasserrad, in die Hin- und Herbewegung eines Hammers umgewandelt wird, der zum Schmieden oder zum Schlagen von Getreide verwendet wird. Belege dafür gibt es bereits in der Han-Dynastie in China, und im Mittelalter waren sie weit verbreitet. ⓘ

Die Nockenwelle wurde 1206 von dem Ingenieur Al-Jazari beschrieben. Er verwendete sie als Teil seiner Automaten, Wasserhebemaschinen und Wasseruhren wie der Burguhr. ⓘ

Als die rotierende Version der Dampfmaschine im späten 18. Jahrhundert entwickelt wurde, erfolgte die Betätigung des Ventiltriebs in der Regel durch einen Exzenter, der die Drehung der Kurbelwelle in eine Hin- und Herbewegung des Ventiltriebs, normalerweise eines Schiebers, umwandelte. Nockenwellen, wie sie später in Verbrennungsmotoren verwendet wurden, kamen in einigen Dampfmaschinen zum Einsatz, vor allem dort, wo Hochdruckdampf (z. B. aus einem Entspannungsdampfkessel) den Einsatz von Tellerventilen oder Kolbenventilen erforderte. Beispiele hierfür sind die Uniflow-Dampfmaschine und die Gardner-Serpollet-Dampfwagen, bei denen auch die Nockenwelle axial verschoben wurde, um eine variable Ventilsteuerung zu erreichen. ⓘ

Zu den ersten Autos, die Motoren mit oben liegenden Nockenwellen verwendeten, gehörten der von Alexander Craig entworfene Maudslay, der 1902 auf den Markt kam, und das von Walter Lorenzo Marr aus Michigan entworfene Marr Auto Car aus dem Jahr 1903. ⓘ

Die technische Vorrichtung zur Umwandlung rotierender in lineare Bewegungen war schon in der Antike bekannt. Seit dem 11. Jahrhundert wurde die Nockenwelle in Form von Nocken oder Daumen an verlängerten Wellbäumen oder Achsen an Mühlrädern gewerblich genutzt. Durch den Druck der Nocken ließen sich Futterstampfen, Hämmer, Walken und Pochstempel heben, während sie beim Weiterdrehen der Welle niederfielen und ihre Arbeit verrichteten. Nach dem gleichen Prinzip wurden auch Blasebälge und Sägen betrieben. Die Nockenwelle spielte zu Beginn des Hochmittelalters eine wichtige Rolle bei der Mechanisierung zahlreicher Gewerbe. ⓘ

Kolbenmotoren

Bei Kolbenmotoren wird die Nockenwelle zur Betätigung der Einlass- und Auslassventile verwendet. Die Nockenwelle besteht aus einer zylindrischen Stange, die sich über die gesamte Länge der Zylinderbank erstreckt und an der eine Reihe von Nocken (Scheiben mit vorstehenden Nocken) angebracht sind, einer für jedes Ventil. Ein Nocken drückt ein Ventil auf, indem er bei seiner Drehung auf das Ventil oder auf einen Zwischenmechanismus drückt. Gleichzeitig übt eine Feder eine Spannung aus, die das Ventil in seine geschlossene Position zieht. Wenn der Nocken seine höchste Auslenkung auf der Schubstange erreicht, ist das Ventil vollständig geöffnet. Das Ventil ist geschlossen, wenn die Feder es zurückzieht und der Nocken sich auf seinem Grundkreis befindet. ⓘ

Aufbau

Nockenwellen werden aus Metall hergestellt und sind in der Regel massiv, obwohl manchmal auch hohle Nockenwellen verwendet werden. Die für eine Nockenwelle verwendeten Materialien sind in der Regel entweder

- Gusseisen: Die in der Großserienproduktion häufig verwendeten Nockenwellen aus Gusseisen haben eine gute Verschleißfestigkeit, da das Gusseisen durch den Kühlprozess gehärtet wird. Vor dem Gießen werden dem Eisen weitere Elemente zugesetzt, um das Material für seine Anwendung besser geeignet zu machen.

- Knüppelstahl: Wenn eine hochwertige Nockenwelle oder eine Kleinserie benötigt wird, entscheiden sich Motorenbauer und Nockenwellenhersteller für Stahlknüppel. Dies ist ein sehr viel zeitaufwändigeres Verfahren und im Allgemeinen teurer als andere Methoden. Die Herstellung erfolgt in der Regel durch Schmieden, spanende Bearbeitung (mit einer Dreh- oder Fräsmaschine), Gießen oder Hydroforming. Es können verschiedene Arten von Stabstahl verwendet werden, zum Beispiel EN40b. Bei der Herstellung einer Nockenwelle aus EN40b wird die Nockenwelle außerdem durch Gasnitrieren wärmebehandelt, wodurch die Mikrostruktur des Materials verändert wird. Dadurch wird eine Oberflächenhärte von 55-60 HRC erreicht, die für den Einsatz in Hochleistungsmotoren geeignet ist. ⓘ

Ventiltrieb-Anordnungen

Die meisten frühen Verbrennungsmotoren verwendeten eine Nockenwellenanordnung im Motorblock (z. B. hängende Ventile), bei der die Nockenwelle im Motorblock in der Nähe der Unterseite des Motors angeordnet ist. Bei den frühen Flachkopfmotoren befinden sich die Ventile im Motorblock, und die Nockenwelle wirkt direkt auf diese Ventile. Bei den später entwickelten Motoren mit obenliegenden Ventilen überträgt der Nockenstößel (Stößel) seine Bewegung über eine Stößelstange und einen Kipphebel auf die Ventile im oberen Teil des Motors. Mit der Erhöhung der Motordrehzahlen im 20. Jahrhundert wurden Motoren mit einfacher obenliegender Nockenwelle (SOHC) - bei denen sich die Nockenwelle im Zylinderkopf in der Nähe des oberen Teils des Motors befindet - immer häufiger, gefolgt von Motoren mit doppelter obenliegender Nockenwelle (DOHC) in den letzten Jahren. Es ist zu beachten, dass viele moderne Industrie- und Automotoren nach wie vor mit hängenden Ventilen arbeiten (wobei die Nockenwelle tief im Motorblock montiert ist), was eine geringere Gesamthöhe des Motors ermöglicht als eine ähnliche Konstruktion mit obenliegenden Nocken. ⓘ

Die Anordnung des Ventiltriebs wird nach der Anzahl der Nockenwellen pro Zylinderbank definiert. Daher wird ein V6-Motor mit insgesamt vier Nockenwellen (zwei pro Zylinderbank) in der Regel als Motor mit doppelter obenliegender Nockenwelle bezeichnet, obwohl sie umgangssprachlich manchmal auch als "Vier-Nocken-Motoren" bezeichnet werden. ⓘ

Bei einem Motor mit obenliegenden Ventilen drückt die Nockenwelle auf eine Stößelstange, die die Bewegung auf den oberen Teil des Motors überträgt, wo ein Kipphebel das Einlass-/Auslassventil öffnet. Bei OHC- und DOHC-Motoren betätigt die Nockenwelle das Ventil direkt oder über einen kurzen Kipphebel. ⓘ

Antriebssysteme

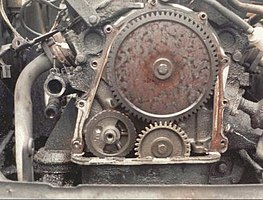

Die genaue Steuerung von Position und Drehzahl der Nockenwelle ist für den korrekten Betrieb des Motors von entscheidender Bedeutung. Die Nockenwelle wird in der Regel mit genau der halben Drehzahl der Kurbelwelle angetrieben, entweder direkt, in der Regel über einen Zahnriemen aus Gummi, oder über eine Stahlrollenkette (Steuerkette genannt). Gelegentlich werden auch Zahnräder für den Antrieb der Nockenwelle verwendet. In einigen Ausführungen treibt die Nockenwelle auch den Verteiler, die Ölpumpe, die Kraftstoffpumpe und gelegentlich die Servolenkungspumpe an. In stark beanspruchten Anwendungen wie Ackerschleppern, Industriemotoren, kolbengetriebenen Flugzeugtriebwerken, schweren Lastwagen und Rennmotoren sind zahnradgetriebene Nockenwellen aufgrund ihrer mechanischen Einfachheit und langen Lebensdauer üblich. ⓘ

Eine in den Anfängen der OHC-Motoren verwendete Alternative war der Antrieb der Nockenwelle(n) über eine vertikale Welle mit Kegelrädern an beiden Enden. Dieses System wurde beispielsweise bei den Grand-Prix-Wagen von Peugeot und Mercedes aus der Zeit vor dem Ersten Weltkrieg oder bei einigen Motorrädern verwendet. Es wird auch heute noch bei der Kawasaki W800 verwendet. Eine andere Möglichkeit war die Verwendung eines Dreifach-Exzenters mit Pleuelstangen; diese wurden bei bestimmten von W.O. Bentley entworfenen Motoren und auch beim Leyland Eight eingesetzt. ⓘ

Bei einem Zweitaktmotor mit Nockenwelle wird jedes Ventil bei jeder Umdrehung der Kurbelwelle einmal geöffnet; bei diesen Motoren dreht sich die Nockenwelle mit der gleichen Geschwindigkeit wie die Kurbelwelle. Bei einem Viertaktmotor werden die Ventile nur halb so oft geöffnet, so dass bei jeder Umdrehung der Nockenwelle zwei volle Umdrehungen der Kurbelwelle stattfinden. ⓘ

Bei Viertakt-Motoren in Standardbauweise – mit Ausnahme von Sternmotoren – dreht sich die Nockenwelle mit der halben Drehzahl der Kurbelwelle, von der sie meist über eine Kette (Steuerkette) oder einen Zahnriemen, seltener durch eine Königswelle mit zwei Kegelradtrieben oder einen Zahnradsatz oder mit einer Kombination aus Zahnrad- und Kettentrieb Weller-Trieb angetrieben wird. ⓘ

Leistungsmerkmale

Dauer

Die Dauer der Nockenwelle bestimmt, wie lange das Einlass-/Auslassventil geöffnet ist, und ist daher ein Schlüsselfaktor für die Leistung eines Motors. Eine längere Dauer kann die Leistung bei hohen Motordrehzahlen (RPM) erhöhen, allerdings kann dies mit einem geringeren Drehmoment bei niedrigen RPM einhergehen. ⓘ

Die Messung der Dauer einer Nockenwelle wird durch die Höhe des Hubs beeinflusst, der als Start- und Endpunkt der Messung gewählt wird. Ein Hubwert von 1,3 mm (0,050 Zoll) wird häufig als Standardmessverfahren verwendet, da dieser Wert als am repräsentativsten für den Hubbereich gilt, der den Drehzahlbereich definiert, in dem der Motor Spitzenleistung erzeugt. Die Leistungs- und Leerlaufeigenschaften einer Nockenwelle mit der gleichen Dauer, die mit anderen Hubpunkten (z. B. 0,006 oder 0,002 Zoll) bestimmt wurde, können sich erheblich von denen einer Nockenwelle mit einer Dauer, die mit Hubpunkten von 0,05 Zoll bestimmt wurde, unterscheiden. ⓘ

Eine sekundäre Auswirkung einer längeren Dauer kann eine größere Überschneidung sein, die die Zeitspanne bestimmt, in der sowohl die Einlass- als auch die Auslassventile geöffnet sind. Die Überschneidung wirkt sich am stärksten auf die Leerlaufqualität aus, da das "Durchblasen" der Einlassladung durch das Auslassventil, das während der Überschneidung auftritt, die Motoreffizienz verringert und bei niedrigen Drehzahlen am größten ist. Im Allgemeinen erhöht eine Verlängerung der Nockenwellendauer die Überschneidung, es sei denn, der Nockenseparationswinkel wird erhöht, um dies auszugleichen. ⓘ

Ein Laie kann eine Nockenwelle mit langer Dauer leicht erkennen, indem er die breite Fläche beobachtet, auf der die Nocke das Ventil für eine große Anzahl von Grad der Kurbelwellenumdrehung aufdrückt. Diese Fläche ist sichtbar größer als der spitzere Nockenwellenhöcker, der bei Nockenwellen mit geringerer Dauer zu beobachten ist. ⓘ

Hub

Der Hub der Nockenwelle bestimmt den Abstand zwischen dem Ventil und dem Ventilsitz (d. h. wie weit das Ventil geöffnet ist). Je weiter das Ventil von seinem Sitz abhebt, desto mehr Luftströmung kann erzeugt werden, wodurch die Leistung steigt. Ein größerer Ventilhub kann die gleiche Wirkung auf die Spitzenleistung haben wie eine längere Dauer, ohne die Nachteile, die durch eine größere Ventilüberschneidung entstehen. Die meisten Motoren mit hängenden Ventilen haben ein Kipphebelverhältnis von mehr als eins, daher ist der Abstand, über den sich das Ventil öffnet (der Ventilhub), größer als der Abstand von der Spitze der Nockenwelle zum Grundkreis (der Nockenwellenhub). ⓘ

Es gibt mehrere Faktoren, die den maximal möglichen Hub für einen bestimmten Motor begrenzen. Erstens bringt ein größerer Hub die Ventile näher an den Kolben, so dass ein zu großer Hub dazu führen kann, dass die Ventile vom Kolben getroffen und beschädigt werden. Zweitens bedeutet ein größerer Hub, dass ein steileres Nockenwellenprofil erforderlich ist, wodurch sich die zum Öffnen des Ventils erforderlichen Kräfte erhöhen. Ein damit zusammenhängendes Problem ist das Schwimmen der Ventile bei hohen Drehzahlen, wenn die Federspannung nicht ausreicht, um entweder das Ventil am Scheitelpunkt der Nockenwelle zu halten oder zu verhindern, dass das Ventil bei der Rückkehr zum Ventilsitz zurückspringt. Dies kann die Folge eines sehr steilen Anstiegs der Nocke sein, bei dem sich der Nockenfolger von der Nocke löst (weil die Trägheit des Ventiltriebs größer ist als die Schließkraft der Ventilfeder), wodurch das Ventil länger als vorgesehen geöffnet bleibt. Das Ventilspiel verursacht einen Leistungsverlust bei hohen Drehzahlen und kann im Extremfall zu einem verbogenen Ventil führen, wenn es vom Kolben getroffen wird. ⓘ

Steuerzeiten

Die Steuerzeiten (Phasenwinkel) der Nockenwelle im Verhältnis zur Kurbelwelle können eingestellt werden, um das Leistungsband eines Motors in einen anderen Drehzahlbereich zu verlagern. Eine Vorverlegung der Nockenwelle (vor die Kurbelwelle) erhöht das Drehmoment bei niedrigen Drehzahlen, während eine Rückverlegung der Nockenwelle (hinter die Kurbelwelle) die Leistung bei hohen Drehzahlen erhöht. Die erforderlichen Änderungen sind relativ gering und liegen oft in der Größenordnung von 5 Grad. ⓘ

Moderne Motoren mit variabler Ventilsteuerung sind oft in der Lage, die Steuerzeiten der Nockenwelle an die jeweilige Motordrehzahl anzupassen. Dadurch wird der oben beschriebene Kompromiss vermieden, der bei der Wahl einer festen Nockenwellenverstellung für den Einsatz sowohl bei hohen als auch bei niedrigen Drehzahlen erforderlich ist. ⓘ

Nockenseparationswinkel

Der Nockenseparationswinkel (LSA, auch Nockenmittenwinkel genannt) ist der Winkel zwischen der Mittellinie der Einlassnocken und der Mittellinie der Auslassnocken. Ein größerer LSA verringert die Überschneidung, was die Leerlaufqualität und den Ansaugunterdruck verbessert, allerdings kann ein größerer LSA zum Ausgleich einer übermäßigen Dauer die Leistungs- und Drehmomentabgabe verringern. Im Allgemeinen hängt das optimale LSA für einen bestimmten Motor mit dem Verhältnis von Zylindervolumen zu Einlassventilfläche zusammen. ⓘ

Wartung und Verschleiß

Bei vielen älteren Motoren mussten die Kipphebel oder Stößelstangen manuell eingestellt werden, um das richtige Ventilspiel bei Verschleiß des Ventiltriebs (insbesondere der Ventile und Ventilsitze) beizubehalten. Die meisten modernen Automotoren verfügen jedoch über hydraulische Stößel, die den Verschleiß automatisch ausgleichen, so dass ein regelmäßiges Einstellen des Ventilspiels nicht mehr erforderlich ist. ⓘ

Die Gleitreibung zwischen der Oberfläche des Nockens und dem Nockenstößel, der darauf reitet, kann beträchtlich sein. Um den Verschleiß an dieser Stelle zu verringern, sind sowohl die Nocken als auch die Nockenstößel oberflächengehärtet, und moderne Motoröle enthalten Zusätze zur Verringerung der Gleitreibung. Die Nocken der Nockenwelle sind in der Regel leicht verjüngt und die Flächen der Ventilstößel leicht gewölbt, so dass sich die Stößel drehen, um den Verschleiß auf die Teile zu verteilen. Die Oberflächen von Nocken und Nockenstößel sind so konzipiert, dass sie sich gemeinsam "einlaufen", weshalb jeder Nockenstößel an seiner ursprünglichen Nocke verbleiben und niemals zu einer anderen Nocke bewegt werden sollte. Bei einigen Motoren (insbesondere bei Motoren mit steilen Nockenwellen) werden Rollenstößel verwendet, um die Gleitreibung auf der Nockenwelle zu verringern. Wird der Hub einer Nockenwelle vergrößert oder die Betriebsdrehzahl eines Motors erhöht, muss unter Umständen auch der Ventilfederdruck erhöht werden, um den physischen Kontakt des Stößels mit der Nockenwelle aufrechtzuerhalten. ⓘ

Die Lager der Nockenwellen sind, ähnlich wie die der Kurbelwelle, Gleitlager, die unter Druck mit Öl versorgt werden. Allerdings haben die Lager der obenliegenden Nockenwellen nicht immer austauschbare Schalen, so dass bei einem Defekt der Lager der gesamte Zylinderkopf ausgetauscht werden muss. ⓘ

Alternativen

Neben der mechanischen Reibung ist ein erheblicher Kraftaufwand erforderlich, um die Ventile gegen den Widerstand der Ventilfedern zu öffnen. Dies kann schätzungsweise 25 % der Gesamtleistung eines Motors im Leerlauf ausmachen. ⓘ

Die folgenden alternativen Systeme sind bei Verbrennungsmotoren eingesetzt worden:

- Desmodromische Ventile, bei denen die Ventile nicht durch Federn, sondern durch ein Nocken- und Hebelsystem zwangsgeschlossen werden. Dieses System wurde bei verschiedenen Ducati-Renn- und Straßenmotorrädern eingesetzt, seit es 1956 bei der Ducati 125 Desmo eingeführt wurde.

- Nockenlose Kolbenmotoren, die elektromagnetische, hydraulische oder pneumatische Aktuatoren verwenden. Wurde erstmals Mitte der 1980er Jahre in turbogeladenen Renault-Formel-1-Motoren eingesetzt und ist für den Einsatz in Straßenfahrzeugen im Koenigsegg Gemera vorgesehen.

- Wankelmotor, ein Rotationsmotor, der weder Kolben noch Ventile verwendet. Er wurde vor allem von Mazda ab dem Mazda Cosmo von 1967 bis zur Einstellung des Mazda RX-8 im Jahr 2012 verwendet. ⓘ

Motor-Zündsysteme

Bei mechanisch gesteuerten Zündsystemen ist ein separater Nocken im Verteiler auf den Motor abgestimmt und betätigt eine Reihe von Unterbrecherpunkten, die zum richtigen Zeitpunkt im Verbrennungszyklus einen Funken auslösen. ⓘ

Drehzahlregler für Elektromotoren

Vor dem Aufkommen der Festkörperelektronik wurden Nockenwellenregler zur Steuerung der Drehzahl von Elektromotoren verwendet. Eine Nockenwelle, die von einem Elektromotor oder einem Pneumatikmotor angetrieben wurde, diente dazu, Schütze nacheinander zu betätigen. Auf diese Weise wurden Widerstände oder Stufenschalter ein- oder ausgeschaltet, um die Drehzahl des Hauptmotors zu variieren. Dieses System wurde hauptsächlich in elektrischen Triebzügen und Elektrolokomotiven eingesetzt. ⓘ

Nockenwellen zur Ventilsteuerung von Hubkolbenmotoren

Anordnung und Bauweise

Sternmotoren haben eine koaxial zur Kurbelwelle angeordnete, kurze Nockentrommel oder „Nockenscheibe mit großem Durchmesser“ – sie wird manchmal auch als „Nockenring“ bezeichnet. Weil alle Auslass- und Einlassnocken einer Nockentrommel die Auslass- und Einlassventile eines Zylindersterns betätigen, ergeben sich hier andere Drehzahl- und Übersetzungsverhältnisse, siehe Nockentrommel. ⓘ

In Standardbauweise liegen Nockenwellen parallel zur Kurbelwelle, jedoch sind auch Anordnungen von Nockenwellen, die senkrecht zur Kurbelwelle „stehen“, realisiert worden, zum Beispiel bei Chater-Lea-Motorrädern, Konstruktionen von Richard Küchen, für den Zündapp-Motorradprototyp SS 600, und beim italienischen Hersteller Capriolo. Diese Anordnung bietet häufig Anlass zur Verwechslung mit Königswellen. ⓘ

Beim Pumpe-Düse-Verfahren für Dieselmotoren betätigt ein weiterer Nocken je Zylinder den Kolben der Einspritzpumpe. Der Vorteil ist der sehr hohe mögliche Einspritzdruck und steile Druckanstieg im Vergleich zur Einspritzung mit separater Pumpe. Gezielte Voreinspritzungen sind bei Pumpe-Düse-Systemen technisch ebenfalls möglich, jedoch aufwändiger zu realisieren. Nachteilig sind hingegen der sehr hohe Aufwand verbunden mit hohen Kosten und das problematische Package, so dass auch der VW-Konzern als letzter Verfechter des Systems in Pkw-Motoren auf Common-Rail-Einspritzung umgeschwenkt ist. Vorteile des Common-Rail-Systems (eingeführt ursprünglich durch Fiat bei Alfa Romeo, mittlerweile von fast allen großen Automobilproduzenten übernommen) sind hingegen die Verbesserung des Verbrennungsprozesses und der Motorlaufeigenschaften sowie die wesentlich geringeren Partikelemissionen. ⓘ

Zwischen Nocken und Ventil befindet sich entweder ein Stößel oder ein Kipp- oder Schlepphebel, um die Seitenkräfte von der Stoßstange (bei untenliegenden Nockenwellen) oder dem Ventilschaft fernzuhalten. Durch Nockenwellenversteller können die Zeitpunkte für das Öffnen und Schließen der Ventile während des laufenden Betriebes an den Leistungsbedarf angepasst werden. Damit können Leistung und Drehmoment gesteigert und im Teillastbereich der Verbrauch gesenkt werden. Nockenwellenversteller verdrehen die gesamte Nockenwelle gegenüber der Kurbelwelle. ⓘ

Nockenwellenverstellung

Nockenwellenverstellung dient der variablen Ventilsteuerung, vor allem zur Realisierung von dynamisch veränderlichen Ventilsteuerzeiten. ⓘ

Herstellung

Die Mehrzahl der Nockenwellen für Kfz-Motoren wird auch heute noch in einem Stück aus Gusseisen gegossen, in Ausnahmefällen auch aus Stahl geschmiedet, danach spanend bearbeitet und partiell gehärtet, wozu meist das Induktionshärteverfahren zum Einsatz kommt. ⓘ

Seit einiger Zeit werden aus verschiedenen Werkstoffen zusammengesetzte, sogenannte „gebaute“ Nockenwellen eingesetzt. Vorteile gebauter Nockenwellen sind geringere Kosten, niedrigeres Gewicht, höherfeste Werkstoffe für die Nocken (gehärteter Kugellagerstahl, Sinterstähle), höhere Flexibilität in der Fertigung. Aber auch neue Nockengeometrien wie etwa negative Radien der Nocken sind einfacher umzusetzen. ⓘ

Mit einer Nockenwellenschleifmaschine können aus einem Rohling oder einer Seriennockenwelle Kopien (mittels sogenannter Rohmeisternocken) einer Vorlage hergestellt werden. Für die Serienherstellung werden die Nockengeometrien als Parameter in den CNC-Programmen abgelegt. Typischerweise gibt es eine Verknüpfung zwischen den CAD-Daten, den Bearbeitungsparametern (CAM) und den zugehörigen Messprogrammen (CAQ). Solche Serienherstellungen werden auf sogenannten Pendelhubschleifmaschinen (engl. „Orbital Grinder“) durchgeführt. ⓘ

Die Oberflächen der Nocken werden zwischen ca. 0,2 mm und 1,5 mm Tiefe gehärtet. Häufig werden bei gebauten Nockenwellen jedoch durchgehärtete Nocken verwendet. Das Durchhärten von Nocken ist kostengünstiger und verbessert die Werkstoffeigenschaften, da insbesondere der Härteübergangsbereich vermieden wird. ⓘ

Ausblick

In der Entwicklung und zum Teil bereits umgesetzt (z. B. Valvetronic) sind vollvariable Ventilsteuerungen. Sie haben zwar den mechanischen Antrieb per Nockenwellen, jedoch wird jedes Ventil elektrohydraulisch (MultiAir-Technik) oder durch eine mechanische variable Übersetzung angesteuert. Allen Systemen ist zu eigen, dass ein variabler Hub und variable Steuerzeiten darstellbar sind. Die elektrohydraulischen Systeme können zudem während des Nockenhubs das Ventil mehrfach betätigen. Ihre Freiheitsgrade erinnern damit an die der Einspritzventile, deren Funktion (denkt man an Pumpe-Düse) prinzipiell übernommen wurde. Das erste elektrohydraulische Konzept von Fiat fand sich ab Mitte 2009 serienmäßig zunächst beim Alfa Romeo MiTo. Das mechanische Valvetronic-System ist seit 2000 auf dem Markt. Die vollvariablen, ganz ohne Nockenwelle arbeitenden elektromagnetischen Systeme sind derzeit noch zu teuer sowie unausgereift und lassen sich schlecht in die aktuellen Motorenkonzepte integrieren (u. a. hoher Strombedarf). ⓘ