Pumpe

Eine Pumpe ist ein Gerät, das Fluide (Flüssigkeiten oder Gase), manchmal auch Schlämme, durch mechanische Kraft bewegt, die in der Regel aus elektrischer Energie in hydraulische Energie umgewandelt wird. Pumpen lassen sich je nach der Methode, mit der sie die Flüssigkeit bewegen, in drei Hauptgruppen einteilen: Direkthub-, Verdränger- und Schwerkraftpumpen. ⓘ

Pumpen arbeiten mit einem Mechanismus (in der Regel hin- und hergehend oder rotierend) und verbrauchen Energie, um die mechanische Arbeit zur Bewegung der Flüssigkeit zu verrichten. Pumpen werden über viele Energiequellen betrieben, darunter manuelle Bedienung, Elektrizität, Motoren oder Windkraft, und es gibt sie in vielen Größen, von mikroskopisch kleinen für medizinische Anwendungen bis hin zu großen Industriepumpen. ⓘ

Mechanische Pumpen werden in einer Vielzahl von Anwendungen eingesetzt, z. B. zum Pumpen von Wasser aus Brunnen, zur Filterung von Aquarien, Teichen und zur Belüftung, in der Automobilindustrie zur Wasserkühlung und Kraftstoffeinspritzung, in der Energiewirtschaft zum Pumpen von Öl und Erdgas oder zum Betrieb von Kühltürmen und anderen Komponenten von Heizungs-, Lüftungs- und Klimaanlagen. In der medizinischen Industrie werden Pumpen für biochemische Prozesse bei der Entwicklung und Herstellung von Medikamenten und als künstlicher Ersatz für Körperteile eingesetzt, insbesondere für das künstliche Herz und die Penisprothese. ⓘ

Wenn ein Gehäuse nur ein Laufrad enthält, spricht man von einer einstufigen Pumpe. Enthält ein Gehäuse zwei oder mehr rotierende Laufräder, spricht man von einer zweistufigen oder mehrstufigen Pumpe. ⓘ

In der Biologie haben sich viele verschiedene Arten von chemischen und biomechanischen Pumpen entwickelt; die Biomimikry wird manchmal bei der Entwicklung neuer mechanischer Pumpen eingesetzt. ⓘ

Pumpen sind Maschinen zum Transport von Flüssigkeiten. Das Volumen von Flüssigkeiten ändert sich nicht, wenn sie unter Druck gesetzt werden, sie sind „inkompressibel“. Zu den inkompressiblen Fluiden (fließenden Stoffen) werden auch Flüssigkeits-Feststoff-Gemische (Suspensionen), Pasten und Flüssigkeiten mit geringem Gasanteil gezählt. ⓘ

Bei kompressiblen Fluiden (Gasen) spricht man entweder von einem Gebläse, wenn Volumen ohne nennenswerten Druck gefördert wird (zum Beispiel Tischventilatoren oder Staubsauger), oder von einem Verdichter, wenn Gas auf hohen Druck komprimiert wird und sich dabei erwärmt. Der gängige Begriff „Luftpumpe“ ist in der Fachsprache nicht korrekt: Fahrradluftpumpen sind also keine Pumpen, sondern Kolbenverdichter. ⓘ

Ausnahme sind die Vakuumpumpen, die „Pumpe“ genannt werden, obwohl sie Verdichter sind. ⓘ

Pumpen wandeln als Arbeitsmaschinen (Fluidenergiemaschinen) eine Antriebsleistung in Bewegungsenergie (Druck mal Volumenstrom) eines Fluids um. ⓘ

Typen

Mechanische Pumpen können in die Flüssigkeit, die sie pumpen, eingetaucht sein oder sich außerhalb der Flüssigkeit befinden. ⓘ

Pumpen lassen sich nach ihrer Verdrängungsmethode in Verdrängerpumpen, Impulspumpen, Geschwindigkeitspumpen, Schwerkraftpumpen, Dampfpumpen und ventillose Pumpen einteilen. Es gibt drei Grundtypen von Pumpen: Verdrängerpumpen, Kreiselpumpen und Axialpumpen. Bei Zentrifugalpumpen ändert sich die Strömungsrichtung der Flüssigkeit um neunzig Grad, wenn sie über ein Laufrad fließt, während bei Axialpumpen die Strömungsrichtung unverändert bleibt. ⓘ

Verdrängerpumpen

Eine Verdrängerpumpe setzt eine Flüssigkeit in Bewegung, indem sie eine bestimmte Menge einschließt und dieses eingeschlossene Volumen in die Druckleitung drückt (verdrängt). ⓘ

Einige Verdrängerpumpen verwenden einen sich ausdehnenden Hohlraum auf der Saugseite und einen sich verkleinernden Hohlraum auf der Druckseite. Die Flüssigkeit strömt in die Pumpe, wenn sich der Hohlraum auf der Saugseite ausdehnt, und die Flüssigkeit fließt aus dem Auslass, wenn der Hohlraum kollabiert. Das Volumen ist bei jedem Betriebszyklus konstant. ⓘ

Verhalten und Sicherheit von Verdrängerpumpen

Im Gegensatz zu Zentrifugalpumpen können Verdrängerpumpen theoretisch unabhängig vom Förderdruck bei einer bestimmten Drehzahl (U/min) den gleichen Förderstrom erzeugen. Somit sind Verdrängerpumpen Maschinen mit konstantem Förderstrom. Allerdings verhindert eine leichte Zunahme der internen Leckage bei steigendem Druck eine wirklich konstante Fördermenge. ⓘ

Eine Verdrängerpumpe darf nicht gegen ein geschlossenes Ventil auf der Druckseite der Pumpe arbeiten, da sie keine Absperrhöhe wie Kreiselpumpen hat. Eine Verdrängerpumpe, die gegen ein geschlossenes Druckventil arbeitet, produziert weiterhin Förderstrom und der Druck in der Druckleitung steigt an, bis die Leitung platzt oder die Pumpe schwer beschädigt wird, oder beides. ⓘ

Daher ist ein Überdruck- oder Sicherheitsventil auf der Druckseite der Verdrängerpumpe erforderlich. Das Überdruckventil kann intern oder extern sein. Der Pumpenhersteller hat normalerweise die Möglichkeit, interne Überdruck- oder Sicherheitsventile zu liefern. Das interne Ventil wird in der Regel nur als Sicherheitsvorkehrung verwendet. Ein externes Überdruckventil in der Druckleitung mit einer Rücklaufleitung zur Saugleitung oder zum Vorratsbehälter bietet eine erhöhte Sicherheit für Mensch und Gerät. ⓘ

Verdrängertypen

Eine Verdrängerpumpe kann nach dem Mechanismus, mit dem die Flüssigkeit bewegt wird, weiter unterteilt werden:

- Rotierende Verdrängerpumpe: Innen- oder Außenzahnradpumpe, Schraubenpumpe, Drehkolbenpumpe, Schiffchenblock, flexibler Flügel oder Gleitschieber, Umfangskolben, flexibles Laufrad, schraubenförmig gedrehte Wurzeln (z. B. Wendelkolbenpumpe) oder Flüssigkeitsringpumpen

- Verdrängerpumpen in Hubkolbenbauweise: Kolbenpumpen, Plungerpumpen oder Membranpumpen

- Lineare Verdrängerpumpen: Seilpumpen und Kettenpumpen ⓘ

Rotierende Verdrängerpumpen

Diese Pumpen fördern Flüssigkeit mit Hilfe eines Drehmechanismus, der ein Vakuum erzeugt, das die Flüssigkeit einfängt und ansaugt. ⓘ

Vorteile: Drehkolbenpumpen sind sehr effizient, da sie hochviskose Flüssigkeiten fördern können und mit zunehmender Viskosität höhere Fördermengen erzielen. ⓘ

Nachteile: Die Art der Pumpe erfordert sehr enge Abstände zwischen der rotierenden Pumpe und der Außenkante, so dass sie sich mit einer langsamen, konstanten Geschwindigkeit dreht. Werden Drehkolbenpumpen bei hohen Drehzahlen betrieben, verursachen die Flüssigkeiten Erosion, was schließlich zu einer Vergrößerung der Spalte führt, durch die die Flüssigkeit hindurchtreten kann, was den Wirkungsgrad verringert. ⓘ

Rotierende Verdrängerpumpen werden in 5 Haupttypen unterteilt:

- Zahnradpumpen - eine einfache Art von Rotationspumpen, bei denen die Flüssigkeit um ein Zahnradpaar herumgeschoben wird.

- Schraubenpumpen - das Innere dieser Pumpen besteht in der Regel aus zwei Schrauben, die sich gegeneinander drehen, um die Flüssigkeit zu fördern

- Drehschieberpumpen

- Hohlscheibenpumpen (auch bekannt als Exzenterscheibenpumpen oder Hohlscheibenpumpen), die ähnlich wie Scroll-Kompressoren einen zylindrischen Rotor in einem runden Gehäuse haben. Während der Rotor umläuft und sich bis zu einem gewissen Grad dreht, wird die Flüssigkeit zwischen dem Rotor und dem Gehäuse eingeschlossen und durch die Pumpe gezogen. Sie wird für hochviskose Flüssigkeiten wie Erdölprodukte verwendet und kann auch hohe Drücke von bis zu 290 psi aushalten.

- Vibrationspumpen oder Vibrationspumpen ähneln Linearkompressoren und haben das gleiche Funktionsprinzip. Sie arbeiten mit einem federbelasteten Kolben mit einem Elektromagneten, der über eine Diode an Wechselstrom angeschlossen ist. Der federbelastete Kolben ist das einzige bewegliche Teil und befindet sich in der Mitte des Elektromagneten. Während des positiven Zyklus des Wechselstroms lässt die Diode Energie durch den Elektromagneten fließen und erzeugt ein Magnetfeld, das den Kolben nach hinten bewegt, die Feder zusammendrückt und einen Sog erzeugt. Während des negativen Zyklus des Wechselstroms blockiert die Diode den Stromfluss zum Elektromagneten, so dass sich die Feder entspannen kann, der Kolben sich vorwärts bewegt und die Flüssigkeit gepumpt und Druck erzeugt wird, wie bei einer Kolbenpumpe. Aufgrund ihrer geringen Kosten wird sie häufig in preiswerten Espressomaschinen eingesetzt. Allerdings können Vibrationspumpen nicht länger als eine Minute betrieben werden, da sie große Mengen an Wärme erzeugen. Bei Linearkompressoren gibt es dieses Problem nicht, da sie durch das Arbeitsmedium (oft ein Kältemittel) gekühlt werden können. ⓘ

Verdrängerpumpen mit Hubkolbenantrieb

Hubkolbenpumpen bewegen die Flüssigkeit mithilfe eines oder mehrerer oszillierender Kolben, Plunger oder Membranen, während Ventile die Flüssigkeitsbewegung in die gewünschte Richtung begrenzen. Damit ein Ansaugvorgang stattfinden kann, muss die Pumpe zunächst den Kolben nach außen ziehen, um den Druck in der Kammer zu verringern. Sobald der Kolben zurückgedrückt wird, erhöht sich der Druck in der Kammer, und der nach innen gerichtete Druck des Kolbens öffnet dann das Auslassventil und gibt die Flüssigkeit mit konstantem Durchfluss und erhöhtem Druck in die Druckleitung ab. ⓘ

Pumpen dieser Kategorie reichen von einfachen Pumpen mit einem Zylinder bis hin zu solchen mit vier oder mehr Zylindern. Viele Kolbenpumpen haben zwei (Duplex) oder drei (Triplex) Zylinder. Sie können entweder einfachwirkend sein, mit Ansaugung in einer Richtung der Kolbenbewegung und Ausstoß in der anderen, oder doppeltwirkend mit Ansaugung und Ausstoß in beiden Richtungen. Die Pumpen können manuell, mit Luft oder Dampf oder über einen von einem Motor angetriebenen Riemen betrieben werden. Dieser Pumpentyp wurde im 19. Jahrhundert - in den Anfängen des Dampfantriebs - häufig als Kesselspeisewasserpumpen eingesetzt. Heute pumpen Kolbenpumpen in der Regel hochviskose Flüssigkeiten wie Beton und Schweröle und werden für spezielle Anwendungen eingesetzt, die niedrige Fördermengen bei hohem Widerstand erfordern. Handkolbenpumpen wurden häufig zum Pumpen von Wasser aus Brunnen verwendet. Herkömmliche Fahrradpumpen und Fußpumpen zum Aufpumpen arbeiten mit Kolbenpumpen. ⓘ

Diese Verdrängerpumpen haben einen sich vergrößernden Hohlraum auf der Saugseite und einen sich verkleinernden Hohlraum auf der Druckseite. Die Flüssigkeit fließt in die Pumpe, wenn sich der Hohlraum auf der Saugseite ausdehnt, und die Flüssigkeit fließt aus dem Auslass, wenn der Hohlraum zusammenfällt. Das Volumen ist bei jedem Betriebszyklus konstant, und der volumetrische Wirkungsgrad der Pumpe kann durch routinemäßige Wartung und Inspektion der Ventile erhalten werden. ⓘ

Typische Hubkolbenpumpen sind:

- Kolbenpumpen - ein hin- und hergehender Kolben drückt die Flüssigkeit durch ein oder zwei offene Ventile, die auf dem Rückweg durch Ansaugen geschlossen werden.

- Membranpumpen - ähnlich wie Plungerpumpen, bei denen der Plunger Hydrauliköl unter Druck setzt, das eine Membrane im Pumpenzylinder ausdehnt. Membranventile werden zum Pumpen gefährlicher und giftiger Flüssigkeiten verwendet.

- Kolbenpumpen Verdrängerpumpen - in der Regel einfache Geräte zum manuellen Pumpen kleiner Mengen von Flüssigkeit oder Gel. Der übliche Handseifenspender ist eine solche Pumpe.

- Radialkolbenpumpen - eine Form der Hydraulikpumpe, bei der sich die Kolben in radialer Richtung bewegen. ⓘ

Verschiedene Verdrängerpumpen

Bei diesen Pumpen kommt das Verdrängerprinzip zur Anwendung:

- Drehkolbenpumpe

- Exzenterschneckenpumpe

- Drehzahnradpumpe

- Kolbenpumpe

- Membranpumpe

- Schraubenpumpe

- Zahnradpumpe

- Hydraulische Pumpe

- Drehschieberpumpe

- Peristaltische Pumpe

- Seilpumpe

- Pumpe mit flexiblem Laufrad ⓘ

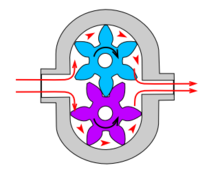

Zahnradpumpe

Dies ist die einfachste Form der rotierenden Verdrängerpumpen. Sie besteht aus zwei ineinandergreifenden Zahnrädern, die sich in einem eng anliegenden Gehäuse drehen. Die Zahnlücken fangen die Flüssigkeit ein und drücken sie um den äußeren Umfang. Die Flüssigkeit fließt nicht auf dem ineinandergreifenden Teil zurück, da die Zähne in der Mitte eng ineinandergreifen. Zahnradpumpen werden häufig in Ölpumpen für Automotoren und in verschiedenen Hydraulikaggregaten eingesetzt. ⓘ

Schraubenpumpe

Eine Schraubenspindelpumpe ist eine kompliziertere Art von Rotationspumpe, die zwei oder drei Schrauben mit entgegengesetztem Gewinde verwendet - z. B. dreht sich eine Schraube im Uhrzeigersinn und die andere gegen den Uhrzeigersinn. Die Schrauben sind auf parallelen Wellen montiert, die mit Zahnrädern versehen sind, die ineinandergreifen, damit sich die Wellen gemeinsam drehen und alles an seinem Platz bleibt. Die Schrauben drehen sich auf den Wellen und treiben die Flüssigkeit durch die Pumpe. Wie bei anderen Arten von Drehkolbenpumpen ist der Abstand zwischen den beweglichen Teilen und dem Pumpengehäuse minimal. ⓘ

Exzenterschneckenpumpe

Diese Pumpe, die häufig zum Fördern schwieriger Materialien wie mit großen Partikeln verunreinigtem Klärschlamm eingesetzt wird, besteht aus einem schraubenförmigen Rotor, der etwa zehnmal so lang wie breit ist. Man kann sich dies als einen zentralen Kern mit dem Durchmesser x vorstellen, um den in der Regel eine gekrümmte Spirale mit der halben Dicke x gewickelt ist, obwohl er in Wirklichkeit aus einem einzigen Gussteil gefertigt ist. Diese Welle passt in eine hochbelastbare Gummimanschette mit einer Wandstärke von ebenfalls typischerweise x. Wenn sich die Welle dreht, drückt der Rotor die Flüssigkeit allmählich die Gummimanschette hinauf. Solche Pumpen können bei geringem Volumen einen sehr hohen Druck entwickeln. ⓘ

Wälzkolbenpumpen

Die nach ihren Erfindern, den Brüdern Roots, benannte Drehkolbenpumpe verdrängt die Flüssigkeit, die zwischen zwei langen, schraubenförmigen Rotoren eingeschlossen ist, die im rechten Winkel von 90° ineinandergreifen und sich innerhalb einer dreieckigen Dichtungsanordnung sowohl am Ansaug- als auch am Auslasspunkt drehen. Diese Konstruktion erzeugt eine kontinuierliche Strömung mit gleichem Volumen und ohne Wirbel. Sie kann bei niedrigen Pulsationsraten arbeiten und bietet eine sanfte Leistung, die für einige Anwendungen erforderlich ist. ⓘ

Zu den Anwendungen gehören:

- Industrielle Luftkompressoren mit hoher Kapazität.

- Roots-Kompressoren für Verbrennungsmotoren.

- Eine Zivilschutzsirene, die Thunderbolt der Federal Signal Corporation. ⓘ

Peristaltische Pumpe

Eine peristaltische Pumpe ist eine Art Verdrängerpumpe. Sie enthält eine Flüssigkeit in einem flexiblen Schlauch, der sich in einem runden Pumpengehäuse befindet (es gibt jedoch auch lineare peristaltische Pumpen). Eine Reihe von Rollen, Schuhen oder Abstreifern, die an einem Rotor befestigt sind, komprimieren den flexiblen Schlauch. Wenn sich der Rotor dreht, schließt sich der komprimierte Teil des Schlauchs (oder verstopft), wodurch die Flüssigkeit durch den Schlauch gepresst wird. Wenn sich der Schlauch nach dem Passieren der Nocke wieder öffnet, wird zusätzlich Flüssigkeit in die Pumpe gesaugt (Restitution). Dieser Vorgang wird als Peristaltik bezeichnet und findet in vielen biologischen Systemen wie dem Magen-Darm-Trakt Anwendung. ⓘ

Plungerpumpen

Plungerpumpen sind oszillierende Verdrängerpumpen. ⓘ

Sie bestehen aus einem Zylinder mit einem hin- und hergehenden Plunger. Die Saug- und Druckventile sind im Kopf des Zylinders angebracht. Im Ansaughub zieht sich der Kolben zurück und die Saugventile öffnen sich, wodurch Flüssigkeit in den Zylinder gesaugt wird. Beim Vorwärtshub drückt der Stößel die Flüssigkeit aus dem Auslassventil. Wirkungsgrad und häufige Probleme: Bei Plungerpumpen mit nur einem Zylinder schwankt der Flüssigkeitsdurchfluss zwischen maximalem Durchfluss, wenn sich der Plunger durch die mittleren Positionen bewegt, und Nulldurchfluss, wenn sich der Plunger in den Endpositionen befindet. Bei der Beschleunigung der Flüssigkeit im Rohrleitungssystem wird viel Energie verschwendet. Vibrationen und Wasserschläge können ein ernstes Problem darstellen. Im Allgemeinen werden diese Probleme durch den Einsatz von zwei oder mehr Zylindern, die nicht in Phase zueinander arbeiten, kompensiert. ⓘ

Triplex-Plungerpumpen

Bei Triplex-Plungerpumpen kommen drei Kolben zum Einsatz, wodurch die Pulsation von einfachen Kolbenpumpen reduziert wird. Durch Hinzufügen eines Pulsationsdämpfers am Pumpenauslass kann die Welligkeit der Pumpe bzw. die Welligkeitskurve eines Pumpenaufnehmers weiter geglättet werden. Die dynamische Beziehung zwischen der Hochdruckflüssigkeit und dem Kolben erfordert in der Regel hochwertige Kolbendichtungen. Plungerpumpen mit einer größeren Anzahl von Plungern haben den Vorteil, dass sie ohne Pulsationsdämpfer einen größeren oder gleichmäßigeren Durchfluss haben. Ein Nachteil ist die Zunahme der beweglichen Teile und der Kurbelwellenbelastung. ⓘ

In Autowaschanlagen werden häufig solche Triplex-Plungerpumpen (eventuell ohne Pulsationsdämpfer) eingesetzt. Im Jahr 1968 reduzierte William Bruggeman die Größe der Triplex-Pumpe und erhöhte die Lebensdauer, so dass Waschanlagen mit geringerer Stellfläche eingesetzt werden konnten. Langlebige Hochdruckdichtungen, Niederdruckdichtungen und Öldichtungen, gehärtete Kurbelwellen, gehärtete Pleuelstangen, dicke Keramikkolben und schwerere Kugel- und Rollenlager verbessern die Zuverlässigkeit von Triplexpumpen. Triplex-Pumpen werden heute auf einer Vielzahl von Märkten in aller Welt eingesetzt. ⓘ

Triplex-Pumpen mit kürzerer Lebensdauer sind für den Heimanwender alltäglich. Wer seinen Hochdruckreiniger 10 Stunden im Jahr benutzt, ist vielleicht mit einer Pumpe zufrieden, die 100 Stunden zwischen den einzelnen Austauschvorgängen hält. Triplex-Pumpen für den industriellen Einsatz oder den Dauerbetrieb am anderen Ende des Qualitätsspektrums können bis zu 2.080 Stunden pro Jahr laufen. ⓘ

In der Öl- und Gasbohrindustrie werden massive, auf einem Anhänger transportierte Triplex-Pumpen, so genannte Mud-Pumpen, eingesetzt, um Bohrschlamm zu pumpen, der den Bohrmeißel kühlt und das Bohrklein zurück an die Oberfläche befördert. Die Bohrer verwenden Triplex- oder sogar Quintuplex-Pumpen, um Wasser und Lösungsmittel tief in das Schiefergestein zu injizieren (Fracking). ⓘ

Druckluftbetriebene Doppelmembranpumpen

Eine moderne Anwendung von Verdrängerpumpen sind druckluftbetriebene Doppelmembranpumpen. Diese mit Druckluft betriebenen Pumpen sind konstruktionsbedingt eigensicher, obwohl alle Hersteller ATEX-zertifizierte Modelle anbieten, um die Industrievorschriften zu erfüllen. Diese Pumpen sind relativ kostengünstig und können eine Vielzahl von Aufgaben erfüllen, vom Abpumpen von Wasser aus Dämmen bis hin zum Abpumpen von Salzsäure aus sicheren Lagern (abhängig von der Art der Herstellung der Pumpe - Elastomere/Körperkonstruktion). Diese Doppelmembranpumpen können viskose Flüssigkeiten und abrasive Materialien mit einem sanften Pumpvorgang fördern, der ideal für den Transport scherempfindlicher Medien ist. ⓘ

Seilpumpen

Diese Pumpen, die vor über 1000 Jahren in China als Kettenpumpen entwickelt wurden, können aus sehr einfachen Materialien hergestellt werden: Ein Seil, ein Rad und ein Rohr reichen aus, um eine einfache Seilpumpe herzustellen. Die Effizienz von Seilpumpen wurde von Basisorganisationen untersucht, und die Techniken für ihre Herstellung und ihren Betrieb wurden kontinuierlich verbessert. ⓘ

Impulspumpen

Impulspumpen nutzen den durch Gas (meist Luft) erzeugten Druck. Bei einigen Impulspumpen wird das in der Flüssigkeit (in der Regel Wasser) eingeschlossene Gas freigesetzt und irgendwo in der Pumpe angesammelt, wodurch ein Druck entsteht, der einen Teil der Flüssigkeit nach oben drücken kann. ⓘ

Zu den konventionellen Impulspumpen gehören:

- Hydraulische Widderpumpen - die kinetische Energie einer Wasserversorgung mit geringer Förderhöhe wird vorübergehend in einem hydraulischen Luftblasenspeicher gespeichert und dann genutzt, um das Wasser auf eine höhere Förderhöhe zu bringen.

- Impulspumpen - sie werden mit natürlichen Ressourcen betrieben, ausschließlich mit kinetischer Energie.

- Airlift-Pumpen - werden mit Luft betrieben, die in das Rohr eingeleitet wird und das Wasser nach oben drückt, wenn sich die Luftblasen nach oben bewegen. ⓘ

Anstelle eines Gasspeicher- und Entlastungszyklus kann der Druck auch durch die Verbrennung von Kohlenwasserstoffen erzeugt werden. Solche verbrennungsgetriebenen Pumpen übertragen den Impuls eines Verbrennungsvorgangs direkt durch die Antriebsmembran auf die Pumpflüssigkeit. Um diese direkte Übertragung zu ermöglichen, muss die Pumpe fast vollständig aus einem Elastomer (z. B. Silikonkautschuk) bestehen. Die Verbrennung bewirkt also, dass sich die Membran ausdehnt und dadurch die Flüssigkeit aus der angrenzenden Pumpkammer herausgepumpt wird. Die erste verbrennungsgetriebene Softpumpe wurde von der ETH Zürich entwickelt. ⓘ

Hydraulische Widderpumpen

Ein hydraulischer Widder ist eine durch Wasserkraft angetriebene Wasserpumpe. ⓘ

Sie saugt Wasser mit relativ niedrigem Druck und hohem Durchfluss an und fördert es mit höherer Förderhöhe und geringerem Durchfluss. Das Gerät nutzt den Wasserschlag-Effekt, um einen Druck zu erzeugen, der einen Teil des zugeführten Wassers, das die Pumpe antreibt, auf einen Punkt anhebt, der höher liegt als der Startpunkt des Wassers. ⓘ

Der hydraulische Widder wird manchmal in abgelegenen Gebieten eingesetzt, in denen es sowohl eine Quelle für Wasserkraft mit geringer Förderhöhe gibt als auch die Notwendigkeit, Wasser zu einem Ziel zu pumpen, das höher liegt als die Quelle. In dieser Situation ist der Widder oft nützlich, da er außer der kinetischen Energie des fließenden Wassers keine weitere Energiequelle benötigt. ⓘ

Strömungspumpen

Rotodynamische Pumpen (oder dynamische Pumpen) sind eine Art von Geschwindigkeitspumpen, bei denen der Flüssigkeit kinetische Energie zugeführt wird, indem die Strömungsgeschwindigkeit erhöht wird. Diese Energieerhöhung wird in einen Gewinn an potenzieller Energie (Druck) umgewandelt, wenn die Geschwindigkeit reduziert wird, bevor oder wenn der Strom die Pumpe in die Druckleitung verlässt. Diese Umwandlung von kinetischer Energie in Druck wird durch den ersten Hauptsatz der Thermodynamik erklärt, genauer gesagt durch das Bernoulli-Prinzip. ⓘ

Dynamische Pumpen lassen sich nach der Art und Weise, wie der Geschwindigkeitsgewinn erzielt wird, weiter unterteilen. ⓘ

Diese Arten von Pumpen weisen eine Reihe von Merkmalen auf:

- Kontinuierliche Energie

- Umwandlung der zugeführten Energie in eine Erhöhung der kinetischen Energie (Geschwindigkeitszunahme)

- Umwandlung der erhöhten Geschwindigkeit (kinetische Energie) in eine Erhöhung der Druckhöhe ⓘ

Ein praktischer Unterschied zwischen dynamischen und Verdrängerpumpen besteht darin, wie sie bei geschlossenem Ventil arbeiten. Verdrängerpumpen verdrängen die Flüssigkeit physikalisch, so dass das Schließen eines Ventils hinter einer Verdrängerpumpe zu einem kontinuierlichen Druckanstieg führt, der ein mechanisches Versagen der Rohrleitung oder der Pumpe verursachen kann. Dynamische Pumpen unterscheiden sich dadurch, dass sie auch bei geschlossenem Ventil (für kurze Zeit) sicher betrieben werden können. ⓘ

Radial durchströmte Pumpen

Eine solche Pumpe wird auch als Zentrifugalpumpe bezeichnet. Das Fördermedium tritt entlang der Achse oder in der Mitte ein, wird durch das Laufrad beschleunigt und tritt rechtwinklig zur Welle (radial) aus; ein Beispiel dafür ist das Zentrifugalgebläse, das üblicherweise für einen Staubsauger verwendet wird. Eine andere Art von Radialpumpe ist die Wirbelpumpe. In ihnen bewegt sich die Flüssigkeit in tangentialer Richtung um das Arbeitsrad. Die Umwandlung der mechanischen Energie des Motors in die potenzielle Energie der Strömung erfolgt durch zahlreiche Wirbel, die durch das Laufrad im Arbeitskanal der Pumpe angeregt werden. Im Allgemeinen arbeitet eine Radialpumpe bei höheren Drücken und geringeren Fördermengen als eine Axial- oder eine Mischstrompumpe. ⓘ

Axialpumpen

Sie werden auch als All-Flüssigkeitspumpen bezeichnet. Die Flüssigkeit wird nach außen oder nach innen gedrückt, um sie axial zu bewegen. Sie arbeiten mit viel niedrigeren Drücken und höheren Fördermengen als Radialpumpen (Zentrifugalpumpen). Axialpumpen können nicht ohne besondere Vorsichtsmaßnahmen mit hoher Drehzahl betrieben werden. Bei einem geringen Förderstrom würde der Gesamtdruckanstieg und das hohe Drehmoment in dieser Leitung bedeuten, dass das Anlaufmoment eine Funktion der Beschleunigung für die gesamte Flüssigkeitsmasse im Rohrsystem werden muss. Wenn sich eine große Flüssigkeitsmenge im System befindet, muss die Pumpe langsam beschleunigt werden. ⓘ

Mischstrompumpen stellen einen Kompromiss zwischen Radial- und Axialstrompumpen dar. Die Flüssigkeit erfährt sowohl radiale Beschleunigung als auch Auftrieb und verlässt das Laufrad in einem Winkel zwischen 0 und 90 Grad zur axialen Richtung. Folglich arbeiten Mischstrompumpen mit höheren Drücken als Axialpumpen und liefern höhere Fördermengen als Radialpumpen. Der Austrittswinkel der Strömung bestimmt die Druckhöhen-Fördermengen-Kennlinie im Vergleich zu Radial- und Mischstrompumpen. ⓘ

Regenerative Turbinenpumpen

Regenerative Turbinenpumpen, auch bekannt als Widerstands-, Reibungs-, Flüssigkeitsring-, Peripherie-, Seitenkanal-, Traktions-, Turbulenz- oder Wirbelpumpen, sind eine Klasse von rotodynamischen Pumpen, die bei hohen Förderdrücken arbeiten, typischerweise 4-20 bar (4,1-20,4 kgf/cm2; 58-290 psi). ⓘ

Die Pumpe hat ein Laufrad mit einer Reihe von Schaufeln, das sich in einem Hohlraum dreht. Der Ansaug- und der Druckanschluss befinden sich am Rand des Hohlraums und sind durch eine Barriere, den so genannten Stripper, isoliert, der nur die Zirkulation des Spitzenkanals (Flüssigkeit zwischen den Schaufeln) zulässt und die Flüssigkeit im Seitenkanal (Flüssigkeit im Hohlraum außerhalb der Schaufeln) durch den Druckanschluss drückt. In einer Regenerativ-Turbinenpumpe wird bei der wiederholten spiralförmigen Strömung des Fluids von einer Schaufel in den Seitenkanal und zurück zur nächsten Schaufel kinetische Energie auf den Umfang übertragen, so dass sich mit jeder Spirale ein Druck aufbaut, ähnlich wie bei einem Regenerativgebläse. ⓘ

Da Regenerativ-Turbinenpumpen keine Dampfsperre bilden können, werden sie in der Regel für den Transport flüchtiger, heißer oder kryogener Flüssigkeiten eingesetzt. Da die Toleranzen in der Regel sehr eng sind, sind sie jedoch anfällig für Feststoffe oder Partikel, die ein Verklemmen oder schnellen Verschleiß verursachen. Der Wirkungsgrad ist in der Regel gering, und der Druck und der Stromverbrauch nehmen in der Regel mit dem Durchfluss ab. Außerdem kann die Pumprichtung durch Umkehrung der Drehrichtung umgekehrt werden. ⓘ

Vorhandener NPSH (Haltedruckhöhe der Anlage)

Der vorhandene NPSH-Wert fasst alle auf den Druck am Saugstutzen der Pumpe Einfluss nehmenden Einzeldaten der Pumpenanlage, wie Dichte, Temperatur und Dampfdruck des Fördermediums, Druckverluste in der Saugleitung, Druck im Ansaugbehälter und geodätische Saug- bzw. Zulaufhöhe für einen bestimmten Förderstrom in einem einzigen Zahlenwert zusammen. ⓘ

Beispiel: NPSHvorh. = 4 m sagt aus, dass die Förderflüssigkeit am Saugstutzen der Pumpe gemessen noch positiv 4 m Wassersäule vom Verdampfungsdruck entfernt liegt. ⓘ

Für den Druck am Saugstutzen gilt (betrachtet wird nur die Saugseite): ⓘ

Es kommt zur Dampfbildung und somit zur Kavitation, wenn der Dampfdruck gleich dem Druck p am Saugstutzen wird, d. h., wenn NPSHvorh. 0 geht. ⓘ

Da die Haltedruckhöhe der Pumpe (NPSHerf.) nicht unterschritten werden darf, muss also der Wert für NPSHvorh. mindestens gleich groß sein, besser etwas größer sein als derjenige der Pumpe. ⓘ

Gegebenenfalls muss der Ansaugbehälter höher oder die Pumpe tiefer aufgestellt, die Nennweite der Ansaugleitung größer dimensioniert oder der Druck im Ansaugbehälter erhöht werden. ⓘ

Diese Pumpe verwendet einen Strahl, häufig Dampf, um einen niedrigen Druck zu erzeugen. Dieser niedrige Druck saugt die Flüssigkeit an und treibt sie in einen Bereich mit höherem Druck. ⓘ

Schwerkraftpumpen

Zu den Schwerkraftpumpen gehören der Siphon und der Reiherbrunnen. Der hydraulische Widder wird manchmal auch als Schwerkraftpumpe bezeichnet; bei einer Schwerkraftpumpe wird das Wasser durch die Schwerkraft angehoben und daher Schwerkraftpumpe genannt. ⓘ

Dampfpumpen

Dampfpumpen sind seit langem hauptsächlich von historischem Interesse. Sie umfassen alle Arten von Pumpen, die von einer Dampfmaschine angetrieben werden, und auch kolbenlose Pumpen wie die von Thomas Savery oder die Pulsometer-Dampfpumpe. ⓘ

In jüngster Zeit ist das Interesse an solarbetriebenen Dampfpumpen mit geringem Stromverbrauch für die Bewässerung von Kleinbauern in Entwicklungsländern wieder erwacht. Bisher waren kleine Dampfmaschinen wegen der zunehmenden Ineffizienz bei immer kleiner werdenden Dampfmaschinen nicht praktikabel. Der Einsatz moderner technischer Materialien in Verbindung mit alternativen Motorkonfigurationen hat jedoch dazu geführt, dass diese Art von Systemen nun eine kosteneffektive Möglichkeit darstellt. ⓘ

Ventillose Pumpen

Ventillose Pumpen helfen beim Flüssigkeitstransport in verschiedenen biomedizinischen und technischen Systemen. Bei einem ventillosen Pumpensystem gibt es keine Ventile (oder physische Verschlüsse), die die Flussrichtung regulieren. Die Pumpleistung eines ventillosen Systems ist jedoch nicht unbedingt geringer als die eines Systems mit Ventilen. Tatsächlich beruhen viele fluiddynamische Systeme in Natur und Technik mehr oder weniger auf ventillosen Pumpen, um die darin enthaltenen Arbeitsflüssigkeiten zu transportieren. So wird beispielsweise der Blutkreislauf im Herz-Kreislauf-System bis zu einem gewissen Grad aufrechterhalten, selbst wenn die Herzklappen versagen. Das embryonale Wirbeltierherz beginnt mit dem Pumpen von Blut, lange bevor sich erkennbare Kammern und Klappen entwickeln. In der Mikrofluidik wurden klappenlose Impedanzpumpen hergestellt, die sich besonders für den Umgang mit empfindlichen Bioflüssigkeiten eignen sollen. Tintenstrahldrucker, die nach dem Prinzip des piezoelektrischen Wandlers arbeiten, verwenden ebenfalls ventillose Pumpen. Die Pumpenkammer wird durch die Druckdüse entleert, da die Strömungsimpedanz in dieser Richtung geringer ist, und durch Kapillarwirkung wieder gefüllt. ⓘ

Reparatur der Pumpe

Die Prüfung von Pumpenreparaturen und der mittleren Betriebsdauer zwischen zwei Ausfällen (MTBF) ist für verantwortungsbewusste und gewissenhafte Pumpennutzer von großer Bedeutung. In Anbetracht dieser Tatsache wird im Vorwort des Pumpenbenutzerhandbuchs 2006 auf die "Pumpenausfallstatistik" verwiesen. Der Einfachheit halber werden diese Ausfallstatistiken oft in MTBF (in diesem Fall installierte Lebensdauer vor Ausfall) umgerechnet. ⓘ

Anfang 2005 untersuchte Gordon Buck, leitender Ingenieur für Außeneinsätze bei John Crane Inc. in Baton Rouge, Louisiana, die Reparaturprotokolle einer Reihe von Raffinerie- und Chemieanlagen, um aussagekräftige Zuverlässigkeitsdaten für Zentrifugalpumpen zu erhalten. Insgesamt wurden 15 Betriebsanlagen mit fast 15.000 Pumpen in die Untersuchung einbezogen. Die kleinste dieser Anlagen hatte etwa 100 Pumpen, mehrere Anlagen hatten mehr als 2000. Alle Anlagen befanden sich in den Vereinigten Staaten. Darüber hinaus galten einige als "neu", andere als "erneuert" und wieder andere als "etabliert". Viele dieser Werke - aber nicht alle - hatten eine Allianzvereinbarung mit John Crane. In einigen Fällen beinhaltete der Allianzvertrag, dass ein Techniker oder Ingenieur von John Crane Inc. vor Ort war, um verschiedene Aspekte des Programms zu koordinieren. ⓘ

Nicht alle Anlagen sind jedoch Raffinerien, und anderswo werden andere Ergebnisse erzielt. In Chemiewerken sind Pumpen seit jeher Wegwerfartikel", da die Lebensdauer durch chemische Angriffe begrenzt ist. Die Dinge haben sich in den letzten Jahren verbessert, aber der etwas eingeschränkte Platz in den "alten" DIN- und ASME-genormten Stopfbuchsen setzt der Art der passenden Dichtung Grenzen. Wenn der Pumpenbenutzer den Dichtungsraum nicht aufrüstet, kann die Pumpe nur kompaktere und einfachere Versionen aufnehmen. Ohne diese Nachrüstung liegt die Lebensdauer in Chemieanlagen im Allgemeinen bei 50 bis 60 Prozent der Raffineriewerte. ⓘ

Ungeplante Wartungsarbeiten gehören häufig zu den wichtigsten Betriebskosten, und Ausfälle von Gleitringdichtungen und Lagern gehören zu den Hauptursachen. Denken Sie daran, dass es sich lohnt, Pumpen auszuwählen, die zwar anfangs mehr kosten, dafür aber viel länger halten. Die MTBF einer besseren Pumpe kann ein bis vier Jahre länger sein als die ihres nicht aufgerüsteten Gegenstücks. Bedenken Sie, dass die veröffentlichten Durchschnittswerte für vermiedene Pumpenausfälle zwischen 2600 und 12.000 US-Dollar liegen. Darin sind die Kosten für entgangene Möglichkeiten nicht enthalten. Auf 1000 Ausfälle kommt ein Pumpenbrand. Weniger Pumpenausfälle bedeuten weniger zerstörerische Pumpenbrände. ⓘ

Wie bereits erwähnt, kostet ein typischer Pumpenausfall, basierend auf Berichten aus dem Jahr 2002, durchschnittlich 5.000 US-Dollar. Darin enthalten sind Kosten für Material, Teile, Arbeit und Gemeinkosten. Eine Verlängerung der MTBF einer Pumpe von 12 auf 18 Monate würde 1.667 US-Dollar pro Jahr einsparen - ein Betrag, der höher sein könnte als die Kosten für die Verbesserung der Zuverlässigkeit der Kreiselpumpe. ⓘ

Anwendungen

Pumpen werden in der gesamten Gesellschaft für eine Vielzahl von Zwecken eingesetzt. Zu den frühen Anwendungen gehört der Einsatz von Wind- oder Wassermühlen zum Pumpen von Wasser. Heute werden Pumpen für die Bewässerung, die Wasserversorgung, die Benzinversorgung, für Klimaanlagen, die Kühlung (in der Regel als Kompressor), die Beförderung von Chemikalien, Abwässern, den Hochwasserschutz, die Schifffahrt usw. eingesetzt. ⓘ

Aufgrund der großen Vielfalt der Anwendungen gibt es eine Vielzahl von Formen und Größen: von sehr groß bis sehr klein, von der Förderung von Gas bis zur Förderung von Flüssigkeiten, von hohem Druck bis zu niedrigem Druck und von hohem Volumen bis zu niedrigem Volumen. ⓘ

|

|

|

Ansaugung einer Pumpe

Normalerweise kann eine Flüssigkeitspumpe nicht einfach Luft ansaugen. Die Zuleitung der Pumpe und der innere Körper, der den Pumpmechanismus umgibt, müssen zunächst mit der zu pumpenden Flüssigkeit gefüllt werden: Ein Bediener muss Flüssigkeit in das System einleiten, um den Pumpvorgang zu starten. Dies wird als Anfüllen der Pumpe bezeichnet. Der Verlust der Ansaugung ist in der Regel auf das Eindringen von Luft in die Pumpe zurückzuführen. Die Freiräume und Verdrängungsverhältnisse in Pumpen für dünnflüssige oder zähflüssige Flüssigkeiten können Luft aufgrund ihrer Kompressibilität in der Regel nicht verdrängen. Dies ist bei den meisten (rotodynamischen) Geschwindigkeitspumpen der Fall - zum Beispiel bei Kreiselpumpen. Bei solchen Pumpen sollte die Position der Pumpe immer unter dem Ansaugpunkt liegen, andernfalls sollte die Pumpe manuell mit Flüssigkeit gefüllt oder eine zweite Pumpe verwendet werden, bis alle Luft aus der Saugleitung und dem Pumpengehäuse entfernt ist. ⓘ

Verdrängerpumpen hingegen verfügen in der Regel über eine ausreichend dichte Abdichtung zwischen den beweglichen Teilen und dem Gehäuse der Pumpe, so dass sie als selbstansaugend bezeichnet werden können. Solche Pumpen können auch als Ansaugpumpen dienen, d. h. sie werden eingesetzt, um diese Aufgabe für andere Pumpen anstelle eines menschlichen Bedieners zu übernehmen. ⓘ

Pumpen als öffentliche Wasserversorgung

Eine früher weltweit verbreitete Art von Pumpe war die handbetriebene Wasserpumpe oder "Krugpumpe". Sie wurde in der Zeit vor der Wasserversorgung durch Leitungen häufig über Gemeinschaftsbrunnen installiert. ⓘ

In Teilen der britischen Inseln wurde sie oft als Gemeindepumpe bezeichnet. Obwohl solche Gemeinschaftspumpen nicht mehr üblich sind, verwenden die Menschen den Ausdruck parish pump immer noch, um einen Ort oder ein Forum zu beschreiben, an dem Angelegenheiten von lokalem Interesse diskutiert werden. ⓘ

Da das Wasser aus Krugpumpen direkt aus dem Boden entnommen wird, ist es anfälliger für Verunreinigungen. Wenn dieses Wasser nicht gefiltert und gereinigt wird, kann sein Verzehr zu Magen-Darm-Erkrankungen oder anderen durch Wasser übertragenen Krankheiten führen. Ein berüchtigter Fall ist der Ausbruch der Cholera in der Broad Street im Jahr 1854. Damals war nicht bekannt, wie die Cholera übertragen wurde, aber der Arzt John Snow vermutete verunreinigtes Wasser und ließ den Griff der öffentlichen Pumpe, die er in Verdacht hatte, entfernen; der Ausbruch klang daraufhin ab. ⓘ

Moderne handbetriebene Gemeinschaftspumpen gelten als die nachhaltigste und kostengünstigste Option für eine sichere Wasserversorgung in ressourcenarmen Umgebungen, häufig in ländlichen Gebieten in Entwicklungsländern. Eine Handpumpe eröffnet den Zugang zu tieferem Grundwasser, das oft nicht verschmutzt ist, und verbessert auch die Sicherheit eines Brunnens, indem sie die Wasserquelle vor verunreinigten Eimern schützt. Pumpen wie die Afridev-Pumpe sind so konzipiert, dass sie billig zu bauen und zu installieren sind und mit einfachen Teilen leicht zu warten sind. Allerdings hat der Mangel an Ersatzteilen für diese Art von Pumpen in einigen Regionen Afrikas ihren Nutzen für diese Gebiete geschmälert. ⓘ

Abdichtung von Mehrphasen-Pumpenanwendungen

Mehrphasige Pumpenanwendungen, die auch als Dreiphasenpumpen bezeichnet werden, haben aufgrund der zunehmenden Ölförderaktivitäten zugenommen. Darüber hinaus ist die Wirtschaftlichkeit der Mehrphasenförderung für vorgelagerte Betriebe attraktiv, da sie zu einfacheren, kleineren Installationen im Feld, geringeren Ausrüstungskosten und höheren Förderraten führt. Im Wesentlichen kann die Mehrphasenpumpe alle Eigenschaften des Flüssigkeitsstroms in einem Gerät unterbringen, das eine kleinere Stellfläche hat. Oft werden zwei kleinere Multiphasenpumpen in Reihe installiert, anstatt nur eine massive Pumpe zu verwenden. ⓘ

Für den Midstream- und Upstream-Betrieb können Mehrphasenpumpen an Land oder auf See aufgestellt und an einzelne oder mehrere Bohrlochköpfe angeschlossen werden. Grundsätzlich werden Mehrphasenpumpen eingesetzt, um den unbehandelten Förderstrom aus den Ölquellen zu nachgelagerten Prozessen oder Sammelanlagen zu transportieren. Das bedeutet, dass die Pumpe einen Förderstrom (Bohrlochstrom) von 100 Prozent Gas bis 100 Prozent Flüssigkeit und jede erdenkliche Kombination dazwischen fördern kann. Der Förderstrom kann auch abrasive Stoffe wie Sand und Schmutz enthalten. Mehrphasenpumpen sind für den Betrieb unter wechselnden oder schwankenden Prozessbedingungen ausgelegt. Mehrphasenpumpen tragen auch zur Vermeidung von Treibhausgasemissionen bei, da die Betreiber bestrebt sind, das Abfackeln von Gas und die Entlüftung von Tanks nach Möglichkeit zu minimieren. ⓘ

Typen und Merkmale von Mehrphasenpumpen

Helikoaxial (Zentrifugal)

Diese rotodynamische Pumpe mit einer einzigen Welle, die zwei Gleitringdichtungen erfordert, verwendet ein offenes Axiallaufrad. Sie wird oft als Poseidon-Pumpe bezeichnet und kann als eine Kreuzung zwischen einem Axialkompressor und einer Zentrifugalpumpe beschrieben werden. ⓘ

Doppelschnecke (Verdrängerpumpe)

Die Doppelschneckenpumpe besteht aus zwei ineinander greifenden Schrauben, die das Fördermedium bewegen. Doppelschraubenpumpen werden häufig eingesetzt, wenn die Förderbedingungen hohe Gasvolumenanteile und schwankende Einlassbedingungen aufweisen. Zur Abdichtung der beiden Wellen sind vier Gleitringdichtungen erforderlich. ⓘ

Exzenterschneckenpumpen (Verdrängerpumpen)

Wenn sich die Förderaufgabe nicht für eine Kreiselpumpe eignet, wird stattdessen eine Exzenterschneckenpumpe verwendet. Exzenterschneckenpumpen sind Einschneckenpumpen, die typischerweise in flachen Bohrlöchern oder an der Oberfläche eingesetzt werden. Diese Pumpen werden vor allem an der Oberfläche eingesetzt, wo die zu fördernde Flüssigkeit einen erheblichen Anteil an Feststoffen wie Sand und Schmutz enthalten kann. Der volumetrische Wirkungsgrad und der mechanische Wirkungsgrad einer Exzenterschneckenpumpe steigen mit der Viskosität der Flüssigkeit. ⓘ

Elektrische Tauchmotorpumpen (Zentrifugalpumpen)

Bei diesen Pumpen handelt es sich im Wesentlichen um mehrstufige Kreiselpumpen, die häufig in Ölbohrungen als Methode zur künstlichen Förderung eingesetzt werden. Diese Pumpen werden in der Regel eingesetzt, wenn das Fördermedium hauptsächlich aus Flüssigkeit besteht. ⓘ

Puffertank Ein Puffertank wird häufig vor dem Ansaugstutzen der Pumpe installiert, um die Energie des Förderstroms zu brechen. Der Puffertank bricht die Energie des Flüssigkeitsstroms, glättet Schwankungen im ankommenden Strom und wirkt als Sandfang. ⓘ

Wie der Name schon sagt, können Mehrphasenpumpen und ihre Gleitringdichtungen einer großen Bandbreite an Betriebsbedingungen ausgesetzt sein, wie z. B. wechselnde Zusammensetzung der Prozessflüssigkeit, Temperaturschwankungen, hohe und niedrige Betriebsdrücke und Kontakt mit abrasiven/erosiven Medien. Die Herausforderung besteht in der Auswahl der geeigneten Gleitringdichtungsanordnung und des Trägersystems, um eine maximale Lebensdauer der Dichtung und ihre Gesamteffektivität zu gewährleisten. ⓘ

Spezifikationen

Pumpen werden üblicherweise nach Leistung, Volumenstrom, Austrittsdruck in Metern (oder Fuß) Förderhöhe und Ansaugung in Fuß (oder Metern) Förderhöhe angegeben. Die Förderhöhe kann vereinfacht als die Anzahl der Fuß oder Meter angegeben werden, die die Pumpe eine Wassersäule bei atmosphärischem Druck heben oder senken kann. ⓘ

In der Anfangsphase der Planung verwenden Ingenieure häufig eine Größe, die als spezifische Drehzahl bezeichnet wird, um den am besten geeigneten Pumpentyp für eine bestimmte Kombination von Fördermenge und Förderhöhe zu ermitteln. ⓘ

Pumpleistung

Die in ein Fluid eingebrachte Leistung erhöht die Energie des Fluids pro Volumeneinheit. Das Leistungsverhältnis besteht also zwischen der Umwandlung der mechanischen Energie des Pumpenmechanismus und der Flüssigkeitselemente innerhalb der Pumpe. Im Allgemeinen wird dies durch eine Reihe von simultanen Differentialgleichungen, den so genannten Navier-Stokes-Gleichungen, bestimmt. Es kann jedoch auch eine einfachere Gleichung verwendet werden, die nur die verschiedenen Energien in der Flüssigkeit in Beziehung setzt, die so genannte Bernoulli-Gleichung. Daraus ergibt sich die von der Pumpe benötigte Leistung P:

Dabei ist Δp die Änderung des Gesamtdrucks zwischen Einlass und Auslass (in Pa), und Q, der Volumenstrom der Flüssigkeit, wird in m3/s angegeben. Der Gesamtdruck kann Komponenten der Schwerkraft, des statischen Drucks und der kinetischen Energie enthalten, d. h. die Energie verteilt sich auf die Änderung der potenziellen Schwerkraftenergie des Fluids (bergauf oder bergab), die Änderung der Geschwindigkeit oder die Änderung des statischen Drucks. η ist der Wirkungsgrad der Pumpe und kann vom Hersteller angegeben werden, z. B. in Form einer Pumpenkurve, und wird in der Regel entweder aus der Strömungssimulation (d. h. Navier-Stokes-Lösungen für die jeweilige Pumpengeometrie) oder aus Tests abgeleitet. Der Wirkungsgrad der Pumpe hängt von der Pumpenkonfiguration und den Betriebsbedingungen ab (z. B. Drehzahl, Dichte und Viskosität der Flüssigkeit usw.).

Bei einer typischen "pumpenden" Konfiguration wird die Arbeit auf die Flüssigkeit übertragen und ist somit positiv. Für das Fluid, das die Arbeit auf die Pumpe überträgt (z. B. eine Turbine), ist die Arbeit negativ. Die für den Antrieb der Pumpe erforderliche Leistung wird ermittelt, indem die Ausgangsleistung durch den Wirkungsgrad der Pumpe geteilt wird. Darüber hinaus umfasst diese Definition auch Pumpen ohne bewegliche Teile, wie z. B. einen Siphon. ⓘ

Wirkungsgrad

Der Pumpenwirkungsgrad ist definiert als das Verhältnis zwischen der von der Pumpe auf die Flüssigkeit übertragenen Leistung und der für den Antrieb der Pumpe erforderlichen Leistung. Sein Wert ist für eine bestimmte Pumpe nicht festgelegt, der Wirkungsgrad ist eine Funktion der Fördermenge und damit auch der Förderhöhe. Bei Kreiselpumpen steigt der Wirkungsgrad tendenziell mit der Fördermenge bis zu einem Punkt in der Mitte des Betriebsbereichs (Spitzenwirkungsgrad oder Best Efficiency Point (BEP) ) und nimmt dann bei weiter steigenden Fördermengen ab. Derartige Leistungsdaten werden in der Regel vom Hersteller vor der Pumpenauswahl zur Verfügung gestellt. Der Wirkungsgrad von Pumpen nimmt im Laufe der Zeit aufgrund von Verschleiß ab (z. B. zunehmendes Spiel, wenn die Laufräder kleiner werden). ⓘ

Wenn ein System eine Kreiselpumpe enthält, ist ein wichtiger Aspekt der Auslegung die Anpassung der Druckverlust-Durchfluss-Charakteristik an die Pumpe, damit diese am oder nahe dem Punkt ihres maximalen Wirkungsgrades arbeitet. ⓘ

Der Pumpenwirkungsgrad ist ein wichtiger Aspekt, und die Pumpen sollten regelmäßig getestet werden. Thermodynamische Pumpentests sind eine Methode. ⓘ

Schutz des Mindestförderstroms

Die meisten großen Pumpen haben einen Mindestförderstrom, bei dessen Unterschreitung die Pumpe durch Überhitzung, Laufradverschleiß, Vibrationen, Dichtungsausfall, Beschädigung der Antriebswelle oder schlechte Leistung beschädigt werden kann. Ein Mindestförderstrom-Schutzsystem sorgt dafür, dass die Pumpe nicht unterhalb des Mindestförderstroms betrieben wird. Das System schützt die Pumpe auch dann, wenn sie abgeschaltet ist, d. h. wenn die Druckleitung vollständig geschlossen ist. ⓘ

Das einfachste Mindestmengensystem besteht aus einem Rohr, das von der Druckleitung der Pumpe zurück zur Saugleitung führt. Diese Leitung ist mit einer Blende versehen, die so bemessen ist, dass der Mindestförderstrom der Pumpe durchgelassen wird. Diese Anordnung stellt sicher, dass der Mindestförderstrom aufrechterhalten wird, obwohl sie verschwenderisch ist, da sie Flüssigkeit zurückführt, selbst wenn der Förderstrom durch die Pumpe den Mindestförderstrom übersteigt. ⓘ

Ein ausgeklügelteres, aber teureres System (siehe Diagramm) umfasst ein Durchflussmessgerät (FE) im Pumpenauslass, das ein Signal an einen Durchflussregler (FIC) liefert, der ein Durchflussregelventil (FCV) in der Rückführleitung betätigt. Wenn der gemessene Durchfluss den Mindestdurchfluss überschreitet, wird das FCV geschlossen. Fällt der gemessene Durchfluss unter den Mindestdurchfluss, wird das FCV geöffnet, um den Mindestdurchfluss aufrechtzuerhalten. ⓘ

Bei der Umwälzung der Flüssigkeiten erhöht die kinetische Energie der Pumpe die Temperatur der Flüssigkeit. Bei vielen Pumpen wird diese zusätzliche Wärmeenergie über die Rohrleitungen abgeführt. Bei großen Industriepumpen, wie z. B. Ölpipeline-Pumpen, ist jedoch ein Rücklaufkühler in der Rücklaufleitung vorgesehen, um das Fördermedium auf die normale Ansaugtemperatur abzukühlen. Alternativ können die rückgeführten Flüssigkeiten auch vor dem Exportkühler in einer Ölraffinerie, einem Ölterminal oder einer Offshore-Anlage zurückgeführt werden. ⓘ

Einteilung der Pumpen

Pumpen werden nach ihrem Funktionsprinzip in zwei wesentliche Hauptgruppen unterteilt: Strömungspumpen und Verdrängerpumpen. Bei beiden Gruppen wird im Folgenden der Einfachheit halber von Pumpen gesprochen. ⓘ

Eine weitere Form ist der hydraulische Widder, der mit Stößen arbeitet. ⓘ

Strömungspumpen

Bei Strömungsmaschinen wird die Energieübertragung ausschließlich durch strömungsmechanische Vorgänge bewirkt. Das Medium durchströmt die Maschine frei ohne Klappen und Ventile. Im Stillstand könnte das Medium die Pumpe rückwärts durchströmen. Daher müssen je nach Anwendung Schieber, Ventile oder Rückschlagklappen eingesetzt werden. Strömungspumpen sind nicht selbst-ansaugend, daher müssen die Saugleitungen stets mit Flüssigkeit gefüllt sein, oder ein hinreichend großes Flüssigkeitsvolumen vor dem eigentlichen Laufrad-Einlass vorhanden sein. Die maximale Saughöhe wird auch hier durch den örtlichen Luftdruck und auftretende Strömungswiderstände begrenzt. Strömungspumpen sollten im Betrieb auf der Saugseite nicht gedrosselt werden, da hier die Gefahr einer Zerstörung der Schaufeln durch Kavitation entsteht. ⓘ

Strömungspumpen werden auch als Kreiselpumpe bezeichnet. Sie lassen sich je nach Strömungsrichtung in die folgenden Bauformen gliedern:

- Axialpumpe

- Diagonalpumpe

- Radialpumpe ⓘ

Verdrängerpumpen

Bei Verdrängerpumpen wird das Medium durch in sich geschlossene Volumina gefördert. Eine Verhinderung des Zurückströmens wird durch Ventile oder Klappen, anderen Medien oder ihre Gestalt durch Schwerkraft erreicht. Außer durch konstruktionsbedingte Undichtigkeiten kann das Medium auch im Stillstand die Pumpe nicht in umgekehrter Richtung durchströmen. ⓘ

Verdrängerpumpen sind in der Regel selbstansaugend. Das bedeutet, dass auch für Flüssigkeiten konstruierte Pumpen für einen zumeist begrenzten Zeitraum Gase fördern können und so einen zum Ansaugen hinreichenden Unterdruck aufbauen können. ⓘ

Die maximale Ansaughöhe (geodätische Saughöhe) ist begrenzt durch das erreichbare Vakuum, den örtlichen Luftdruck, die Dichte des Mediums und die zu überwindenden Strömungswiderstände. Verdrängermaschinen sollten auf der Druckseite nicht abgesperrt werden, sofern nicht geeignete Maßnahmen durch Rutschkupplungen, Überdruck- und Bypassventile und Ähnlichem getroffen wurden, um eine Beschädigung der Pumpe, des Antriebs oder der Leitungen bis zur Absperrstelle zu verhindern. ⓘ

Man unterscheidet zusätzlich noch zwischen Konstantpumpen und Verstellpumpen. Konstantpumpen verdrängen bei jeder Umdrehung immer das gleiche Volumen. Bei Verstellpumpen hingegen kann das Verdrängungsvolumen eingestellt werden. Außerdem lassen sich die Pumpen nach deren Förderprinzip in rotierende und oszillierende Verdrängerpumpen unterteilen. ⓘ

Zu diesen gehören:

- Balgpumpen oder Balgenpumpen

- Membranpumpen

- Rotationskolbenpumpen

- Drehkolbenpumpen

- Drehschieberpumpen

- Kreiskolbenpumpen

- Zahnradpumpen

- Exzenterschneckenpumpen

- Förderschnecken (Archimedische Schraube)

- Impellerpumpe

- Kettenpumpen

- Kolbenpumpen

- Axialkolbenpumpen (z. B. Ausführung „Schrägscheibe“ oder „Schrägachse“)

- Hubkolbenpumpen (z. B. Dickstoffpumpen, Kraftstoff-Dosierpumpen, Einspritzpumpe)

- pneumohydraulischer Druckübersetzer (auch Druckmultiplikator genannt)

- Radialkolbenpumpen

- Ringkolbenpumpen

- Schlauchpumpen (auch Peristaltikpumpen genannt)

- Schöpfwerke, im einfachsten Fall ein Eimer im Brunnen.

- Schraubenspindelpumpen (auch Schraubenpumpen, Wendelkolbenpumpe oder Schraubenverdichter genannt)

- Schüttelpumpen

- Sinuspumpen

- Zahnriemenpumpen ⓘ

und viele Sonderkonstruktionen, sowie in Tieren, wie dem Menschen, das Herz. ⓘ