Polytetrafluorethylen

| |

| |

| Bezeichnungen | |

|---|---|

| IUPAC-Bezeichnung

Poly(1,1,2,2-tetrafluorethylen)

| |

| Andere Bezeichnungen

Fluon, Poly(tetrafluoroethen), Poly(difluoromethylen), Poly(tetrafluoroethylen), Teflon

| |

| Bezeichnungen | |

| Abkürzungen | PTFE |

| ChEBI | |

| ChemSpider |

|

| KEGG | |

| UNII | |

| Eigenschaften | |

Chemische Formel

|

(C2F4)n |

| Dichte | 2200 kg/m3 |

| Schmelzpunkt | 327 °C |

| Wärmeleitfähigkeit | 0,25 W/(m-K) |

| Gefahren | |

| NFPA 704 (Feuerdiamant) | |

Sofern nicht anders angegeben, gelten die Daten für Materialien in ihrem Standardzustand (bei 25 °C [77 °F], 100 kPa).

Infobox Referenzen

| |

Polytetrafluorethylen (PTFE) ist ein synthetisches Fluorpolymer aus Tetrafluorethylen, das zahlreiche Anwendungen hat. Der allgemein bekannte Markenname einer PTFE-basierten Zusammensetzung ist Teflon von Chemours, einem Spin-off von DuPont, das die Verbindung ursprünglich 1938 entdeckt hatte. ⓘ

Polytetrafluorethylen ist ein fester Fluorkohlenstoff, da es ein hochmolekulares Polymer ist, das vollständig aus Kohlenstoff und Fluor besteht. PTFE ist hydrophob: Weder Wasser noch wasserhaltige Substanzen benetzen PTFE, da Fluorkohlenstoffe aufgrund der hohen Elektronegativität von Fluor abgeschwächte Londoner Dispersionskräfte aufweisen. PTFE hat einen der niedrigsten Reibungskoeffizienten unter den Feststoffen. ⓘ

Polytetrafluorethylen wird als Antihaftbeschichtung für Pfannen und anderes Kochgeschirr verwendet. Es ist nicht reaktiv, was zum Teil auf die Stärke der Kohlenstoff-Fluor-Bindungen zurückzuführen ist, und wird daher häufig in Behältern und Rohrleitungen für reaktive und korrosive Chemikalien verwendet. Als Schmiermittel verringert PTFE die Reibung, den Verschleiß und den Energieverbrauch von Maschinen. Es wird häufig als Transplantatmaterial bei chirurgischen Eingriffen verwendet. Es wird auch häufig als Beschichtung von Kathetern verwendet, was die Anhaftung von Bakterien und anderen infektiösen Erregern an Kathetern und die Entstehung von Krankenhausinfektionen verhindert. ⓘ

| Strukturformel ⓘ | |||||||

|---|---|---|---|---|---|---|---|

| |||||||

| Allgemeines | |||||||

| Name | Polytetrafluorethylen | ||||||

| Andere Namen |

| ||||||

| CAS-Nummer | 9002-84-0 | ||||||

| Monomer | 1,1,2,2-Tetrafluorethen (IUPAC) | ||||||

| Summenformel der Wiederholeinheit | C2F4 | ||||||

| Molare Masse der Wiederholeinheit | 100,02 g·mol−1 | ||||||

| Art des Polymers |

Thermoplast | ||||||

| Kurzbeschreibung |

weißer geruchloser Feststoff | ||||||

| Eigenschaften | |||||||

| Aggregatzustand |

fest | ||||||

| Dichte |

2,2 g·cm−3 | ||||||

| Schmelzpunkt |

327 °C | ||||||

| Härte |

D55 (nach Shore) | ||||||

| Elastizitätsmodul |

420 MPa | ||||||

| Poissonzahl |

0,46 | ||||||

| Wasseraufnahme |

< 0,1 % | ||||||

| Chemische Beständigkeit |

sehr hoch, bis auf flüssiges Natrium, hochfluorierte Öle | ||||||

| Wärmeleitfähigkeit |

0,24 W/(m·K) | ||||||

| Thermischer Ausdehnungskoeffizient |

130 · 10−6 K−1 | ||||||

| Sicherheitshinweise | |||||||

| |||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||||||

Polytetrafluorethylen (Kurzzeichen PTFE, gelegentlich auch Polytetrafluorethen) ist ein unverzweigtes, linear aufgebautes, teilkristallines Polymer aus Fluor und Kohlenstoff. Umgangssprachlich wird dieser Kunststoff oft mit dem Handelsnamen Teflon der Firma DuPont bezeichnet. Weitere häufig verwendete Handelsnamen anderer Hersteller von PTFE sind Dyneon PTFE (ehemals Hostaflon) und Gore-Tex für PTFE-Membranen. ⓘ

PTFE gehört zur Klasse der Polyhalogenolefine, zu der auch PCTFE (Polychlortrifluorethylen) gehört. Es gehört zu den Thermoplasten, obwohl es auch Eigenschaften aufweist, die eine eher für duroplastische Kunststoffe typische Verarbeitung bedingen. ⓘ

Geschichte

| Externer Ton ⓘ | |

|---|---|

Polytetrafluorethylen wurde 1938 zufällig von Roy J. Plunkett entdeckt, als er in New Jersey für DuPont arbeitete. Als Plunkett versuchte, ein neues Fluorchlorkohlenwasserstoff-Kältemittel herzustellen, hörte das Tetrafluorethylen-Gas in der Druckflasche auf zu fließen, bevor das Gewicht der Flasche so weit gesunken war, dass es "leer" signalisierte. Da Plunkett die verbrauchte Gasmenge durch Wiegen der Flasche maß, wurde er neugierig, woher das Gewicht kam, und zersägte schließlich die Flasche. Er stellte fest, dass das Innere der Flasche mit einem wachsartigen weißen Material beschichtet war, das seltsam glitschig war. Die Analyse ergab, dass es sich um polymerisiertes Perfluorethylen handelte, wobei das Eisen im Inneren des Behälters unter hohem Druck als Katalysator gewirkt hatte. Kinetic Chemicals patentierte den neuen fluorierten Kunststoff (analog zum bereits bekannten Polyethylen) im Jahr 1941 und ließ 1945 die Marke Teflon eintragen. ⓘ

Bis 1948 produzierte DuPont, das Kinetic Chemicals in Partnerschaft mit General Motors gegründet hatte, in Parkersburg, West Virginia, über zwei Millionen Pfund (900 Tonnen) Polytetrafluorethylen der Marke Teflon pro Jahr. Schon früh wurde es im Rahmen des Manhattan-Projekts als Material zur Beschichtung von Ventilen und Dichtungen in den Rohren für das hochreaktive Uranhexafluorid in der riesigen Urananreicherungsanlage K-25 in Oak Ridge, Tennessee, verwendet. ⓘ

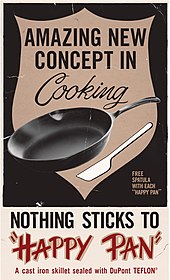

1954 drängte Colette Grégoire, die Frau des französischen Ingenieurs Marc Grégoire, ihn, das Material, das er für Angelgeräte verwendet hatte, auch für ihre Kochtöpfe zu verwenden. Daraufhin entwickelte er die ersten PTFE-beschichteten, antihaftbeschichteten Pfannen unter dem Markennamen Tefal (eine Kombination aus "Tef" von "Teflon" und "al" von Aluminium). In den Vereinigten Staaten brachte Marion A. Trozzolo, die die Substanz bereits für wissenschaftliche Geräte verwendet hatte, 1961 die erste in den USA hergestellte PTFE-beschichtete Pfanne, "The Happy Pan", auf den Markt. Seitdem ist antihaftbeschichtetes Kochgeschirr zu einem gängigen Haushaltsprodukt geworden, das inzwischen von Hunderten von Herstellern in aller Welt angeboten wird. ⓘ

Der Markenname Zepel wurde verwendet, um die Flecken- und Wasserbeständigkeit bei der Anwendung auf Textilien zu fördern. ⓘ

In den 1990er Jahren wurde festgestellt, dass PTFE in einer sauerstofffreien Umgebung oberhalb seines Schmelzpunktes strahlenvernetzt werden kann. Die Elektronenstrahlverarbeitung ist ein Beispiel für die Strahlenverarbeitung. Vernetztes Polytetrafluorethylen hat verbesserte mechanische Eigenschaften bei hohen Temperaturen und eine höhere Strahlungsbeständigkeit. Dies war insofern von Bedeutung, als Polytetrafluorethylen seit vielen Jahren durch Bestrahlung bei Umgebungsbedingungen für das Recycling aufgeschlossen wird. Durch die strahleninduzierte Kettenspaltung lässt sich das Material leichter nachschleifen und wiederverwenden. ⓘ

Es wurde über eine Koronaentladungsbehandlung der Oberfläche zur Erhöhung der Energie und Verbesserung der Haftung berichtet. ⓘ

Herstellung

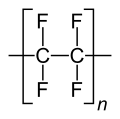

PTFE wird durch radikalische Polymerisation von Tetrafluorethylen hergestellt. Die Netzgleichung lautet

- n F2C=CF2 → -(F2C-CF2)n-

Da sich Tetrafluorethylen explosionsartig in Tetrafluormethan und Kohlenstoff zersetzen kann, sind für die Polymerisation spezielle Geräte erforderlich, um heiße Stellen zu vermeiden, die diese gefährliche Nebenreaktion auslösen könnten. Der Prozess wird in der Regel mit Persulfat eingeleitet, das homolysiert und Sulfatradikale erzeugt:

- [O3SO-OSO3]2- ⇌ 2 SO--

4

Das resultierende Polymer wird mit Sulfatestergruppen abgeschlossen, die zu OH-Endgruppen hydrolysiert werden können. ⓘ

Da PTFE in fast allen Lösungsmitteln schlecht löslich ist, wird die Polymerisation als Emulsion in Wasser durchgeführt. Bei diesem Verfahren entsteht eine Suspension von Polymerpartikeln. Alternativ kann die Polymerisation auch unter Verwendung eines Tensids wie Perfluoroctansulfonsäure (PFOS) durchgeführt werden. ⓘ

PTFE wird aus Chloroform CHCl3 durch partielle Fluoridierung hergestellt, wobei zunächst Chlordifluormethan CHClF2 und Tetrafluorethylen C2F4 erzeugt werden. Als Katalysator fungiert hierbei Antimon(V)-chloridfluorid (SbCl4F). ⓘ

- Fehler beim Parsen (Syntaxfehler): {\displaystyle \ce{CHCl3 + 2HF -> CHClF2 + 2 HCl <span title="Aus: Deutsche Wikipedia, Abschnitt "Herstellung"" class="plainlinks">[https://de.wikipedia.org/wiki/Polytetrafluorethylen#Herstellung <span style="color:#dddddd">ⓘ</span>]</span>}}

- Fehler beim Parsen (Syntaxfehler): {\displaystyle \ce{2CHClF2 -> C2F4 + 2HCl <span title="Aus: Deutsche Wikipedia, Abschnitt "Herstellung"" class="plainlinks">[https://de.wikipedia.org/wiki/Polytetrafluorethylen#Herstellung <span style="color:#dddddd">ⓘ</span>]</span>}}

Tetrafluorethen wird anschließend einer radikalischen Polymerisation unter Druck unterzogen. Je nach Bedingungen ergeben sich unterschiedliche Molekül- und Partikelgrößen:

- Fehler beim Parsen (Syntaxfehler): {\displaystyle \ce{n{\,}C2F4 -> - (CF2)_{2n}{-} <span title="Aus: Deutsche Wikipedia, Abschnitt "Herstellung"" class="plainlinks">[https://de.wikipedia.org/wiki/Polytetrafluorethylen#Herstellung <span style="color:#dddddd">ⓘ</span>]</span> }}

Da diese Reaktion stark exotherm ist und sich die Monomereinheiten bei hohen Temperaturen leicht explosiv zersetzen, wird die Polymerisation in Suspension durchgeführt. Zudem bedingt die Instabilität des Monomers eine räumliche Nähe der Produktion von Polymer und Monomer, da ein Transport des Monomers wegen der Explosionsgefahr nur sehr eingeschränkt möglich ist. ⓘ

Eigenschaften

PTFE ist ein thermoplastisches Polymer, das bei Raumtemperatur ein weißer Feststoff mit einer Dichte von etwa 2200 kg/m3 und einem Schmelzpunkt von 600 K (327 °C; 620 °F) ist. Es hat eine hohe Festigkeit, Zähigkeit und Selbstschmierung bei niedrigen Temperaturen bis zu 5 K (-268,15 °C; -450,67 °F) und eine gute Flexibilität bei Temperaturen über 194 K (-79 °C; -110 °F). Wie alle Fluorkohlenwasserstoffe erhält PTFE seine Eigenschaften durch den Aggregat-Effekt von Kohlenstoff-Fluor-Bindungen. Die einzigen Chemikalien, von denen bekannt ist, dass sie diese Kohlenstoff-Fluor-Bindungen beeinflussen, sind hochreaktive Metalle wie die Alkalimetalle und bei höheren Temperaturen auch Metalle wie Aluminium und Magnesium sowie Fluorierungsmittel wie Xenondifluorid und Kobalt(III)-fluorid. Bei Temperaturen über 650-700 °C (1.200-1.290 °F) wird PTFE depolymerisiert. ⓘ

| Eigenschaft | Wert ⓘ |

|---|---|

| Dichte | 2200 kg/m3 |

| Glas-Temperatur | 114,85 °C (238,73 °F; 388,00 K) |

| Schmelzpunkt | 326,85 °C (620,33 °F; 600,00 K) |

| Thermische Ausdehnung | 112-125×10-6 K-1 |

| Thermische Diffusivität | 0,124 mm2/s |

| Elastizitätsmodul | 0,5 GPa |

| Streckgrenze | 23 MPa |

| Durchgangswiderstand | 1018 Ω-cm |

| Reibungskoeffizient | 0.05–0.10 |

| Dielektrische Konstante | ε = 2,1, tan(δ) < 5×10-2 |

| Dielektrizitätskonstante (60 Hz) | ε = 2,1, tan(δ) < 2×10-2 |

| Durchschlagfestigkeit (1 MHz) | 60 MV/m |

| Magnetische Suszeptibilität (SI, 22 °C) | −10.28×10−6 |

Der Reibungskoeffizient von Kunststoffen wird normalerweise gegen polierten Stahl gemessen. Der Reibungskoeffizient von PTFE liegt zwischen 0,05 und 0,10 und ist damit der drittniedrigste aller bekannten festen Werkstoffe (Aluminium-Magnesium-Borid (BAM) liegt mit einem Reibungskoeffizienten von 0,02 an erster Stelle; diamantartiger Kohlenstoff ist mit 0,05 der zweitniedrigste). Die Widerstandsfähigkeit von PTFE gegenüber Van-der-Waals-Kräften bedeutet, dass es die einzige bekannte Oberfläche ist, an der ein Gecko nicht haften kann. PTFE kann sogar verwendet werden, um Insekten daran zu hindern, auf mit dem Material gestrichene Oberflächen zu klettern. PTFE ist so glitschig, dass die Insekten keinen Halt finden und abfallen. PTFE wird zum Beispiel verwendet, um Ameisen daran zu hindern, aus Formikarien zu klettern. ⓘ

Aufgrund seiner hervorragenden chemischen und thermischen Eigenschaften wird PTFE häufig als Dichtungsmaterial in Branchen eingesetzt, die eine Beständigkeit gegenüber aggressiven Chemikalien erfordern, z. B. in der Pharmaindustrie oder der chemischen Verarbeitung. Bis in die 1990er Jahre war jedoch bekannt, dass PTFE aufgrund seiner chemischen Inertheit nicht wie ein Elastomer vernetzt. Daher hat es kein "Gedächtnis" und neigt zum Kriechen. Aufgrund der Neigung zum Kriechen ist die langfristige Leistung solcher Dichtungen schlechter als bei Elastomeren, die kein oder fast kein Kriechen aufweisen. In kritischen Anwendungen werden häufig Tellerfedern verwendet, um eine kontinuierliche Kraft auf PTFE-Dichtungen auszuüben und so einen minimalen Leistungsverlust während der Lebensdauer der Dichtung zu gewährleisten. ⓘ

PTFE ist ein ultraviolettes (UV) transparentes Polymer. Wenn es jedoch einem Excimer-Laserstrahl ausgesetzt wird, zersetzt es sich aufgrund eines heterogenen photothermischen Effekts stark. ⓘ

Verarbeitung

Die Verarbeitung von PTFE kann schwierig und teuer sein, da die hohe Schmelztemperatur von 327 °C (621 °F) über der anfänglichen Zersetzungstemperatur von 200 °C (392 °F) liegt. Selbst im geschmolzenen Zustand fließt PTFE aufgrund seiner extrem hohen Schmelzviskosität nicht. Die Viskosität und der Schmelzpunkt können durch den Zusatz geringer Mengen von Comonomeren wie Perfluor (Propylvinylether) und Hexafluorpropylen (HFP) gesenkt werden. Diese bewirken, dass die ansonsten vollkommen lineare PTFE-Kette verzweigt wird, wodurch sich ihre Kristallinität verringert. ⓘ

Einige PTFE-Teile werden durch Kaltverformung, eine Form des Formpressens, hergestellt. Dabei wird fein pulverisiertes PTFE unter hohem Druck (10-100 MPa) in eine Form gepresst. Nach einer Beruhigungsphase, die Minuten bis Tage dauern kann, wird die Form auf 360 bis 380 °C erhitzt, so dass die feinen Partikel zu einer einzigen Masse verschmelzen (sintern). ⓘ

Anwendungen und Verwendungen

Drahtisolierung, Elektronik

Die wichtigste Anwendung von PTFE, auf die etwa 50 % der Produktion entfallen, ist die Isolierung von Kabeln in der Luft- und Raumfahrt sowie in der Computertechnik (z. B. Anschlusskabel, Koaxialkabel). Bei dieser Anwendung wird die Tatsache ausgenutzt, dass PTFE hervorragende dielektrische Eigenschaften besitzt, insbesondere eine geringe Gruppengeschwindigkeitsdispersion, insbesondere bei hohen Funkfrequenzen, wodurch es sich als hervorragender Isolator in Steckverbindern und Kabeln sowie in Leiterplatten für Mikrowellenfrequenzen eignet. In Verbindung mit seiner hohen Schmelztemperatur macht es dies zum Material der Wahl als Hochleistungsersatz für das schwächere Polyethylen mit höherer Dispersion und niedrigerem Schmelzpunkt, das üblicherweise in kostengünstigen Anwendungen verwendet wird. ⓘ

Dichtungen für Lager

In industriellen Anwendungen wird PTFE aufgrund seiner geringen Reibung für Gleitlager, Zahnräder, Gleitplatten, Dichtungen, Dichtungen, Buchsen und weitere Anwendungen mit gleitenden Teilen verwendet, wo es Acetal und Nylon übertrifft. ⓘ

Elektret

Sein extrem hoher spezifischer Widerstand macht es zu einem idealen Material für die Herstellung von langlebigen Elektrets, den elektrostatischen Analoga von Permanentmagneten. ⓘ

Verbundwerkstoffe

PTFE-Folien werden auch in großem Umfang für die Herstellung von Kohlefaserverbundwerkstoffen und Glasfaserverbundwerkstoffen verwendet, vor allem in der Luft- und Raumfahrtindustrie. PTFE-Folie dient als Barriere zwischen dem herzustellenden Kohlenstoff- oder Glasfaserteil und den Entlüftungs- und Verpackungsmaterialien, die zum Einkapseln des Verbundstoffs beim Debulken (Entfernen der Luft zwischen den Schichten des aufgelegten Materials unter Vakuum) und beim Aushärten des Verbundstoffs, in der Regel in einem Autoklaven, verwendet werden. Das PTFE, das hier als Folie verwendet wird, verhindert, dass die Nichtproduktionsmaterialien an dem zu bauenden Teil haften bleiben, das aufgrund der Vorimprägnierung der Kohlenstoff-Graphit- oder Glasfaserlagen mit Bismaleimidharz klebrig ist. Nicht aus der Produktion stammende Materialien wie Teflon, Airweave Breather und die Tasche selbst würden als F.O.D. (Foreign Object Debris/Damage) betrachtet, wenn sie im Layup verbleiben. ⓘ

Gore-Tex ist eine Marke für expandiertes PTFE (ePTFE), ein Material, das eine Fluorpolymermembran mit Mikroporen enthält. Das Dach des Hubert H. Humphrey Metrodome in Minneapolis, USA, war eine der größten Anwendungen von PTFE-Beschichtungen. Für die weiße, doppellagige PTFE-beschichtete Glasfaserkuppel wurden 81.000 m2 des Materials verwendet. ⓘ

Chemisch inerte Auskleidungen

Aufgrund seiner extremen Reaktivität und hohen Temperaturbeständigkeit wird PTFE häufig als Auskleidung in Schlauchleitungen, Kompensatoren und industriellen Rohrleitungen verwendet, insbesondere bei Anwendungen mit Säuren, Laugen oder anderen Chemikalien. Seine reibungsfreien Eigenschaften ermöglichen einen verbesserten Durchfluss von hochviskosen Flüssigkeiten und den Einsatz in Anwendungen wie Bremsschläuchen. ⓘ

Musikinstrumente

PTFE ist häufig in Schmiermitteln für Musikinstrumente zu finden, vor allem in Ventilölen. ⓘ

Schmiermittel

PTFE wird in einigen Aerosol-Schmierstoffsprays verwendet, auch in mikronisierter und polarisierter Form. Es zeichnet sich durch seinen extrem niedrigen Reibungskoeffizienten, seine Hydrophobie (zur Verhinderung von Rost) und den trockenen Film aus, den es nach dem Auftragen bildet, so dass sich keine Partikel ansammeln, die sonst eine abrasive Paste bilden könnten. Zu den Marken gehört GT85. ⓘ

Küchengeschirr

PTFE ist vor allem für die Beschichtung von Antihaft-Pfannen und anderem Kochgeschirr bekannt, da es hydrophob ist und eine relativ hohe Hitzebeständigkeit aufweist. ⓘ

Die Sohlenplatten einiger Bügeleisen sind mit PTFE beschichtet. ⓘ

Andere

Andere Nischenanwendungen sind:

- Es wird häufig in Skibindungen als nicht-mechanisches AFD (Anti-Friction Device) verwendet.

- Es kann so gedehnt werden, dass es kleine Poren unterschiedlicher Größe enthält, und wird dann zwischen Gewebelagen gelegt, um ein wasserdichtes, atmungsaktives Gewebe für Outdoor-Bekleidung herzustellen.

- Es wird häufig als Stoffschutzmittel verwendet, um Flecken auf formeller Schulkleidung, wie z. B. Schuluniformen, abzuwehren.

- Es wird häufig als Schmiermittel verwendet, um gefangene Insekten und andere Gliederfüßer am Entweichen zu hindern.

- Es wird als Beschichtung für Anwendungen in der Medizin und im Gesundheitswesen verwendet, um chirurgischen Geräten und anderen medizinischen Ausrüstungen Festigkeit und Hitzebeständigkeit zu verleihen.

- Es wird als Folienoberflächenpflaster für Sport- und Medizinanwendungen mit einer druckempfindlichen Kleberückseite verwendet, das an strategischen Bereichen mit hoher Reibung in Schuhen, Einlegesohlen, Knöchel-Fuß-Orthesen und anderen medizinischen Geräten angebracht wird, um durch Reibung verursachte Blasen, Schwielen und Fußgeschwüre zu verhindern und zu lindern.

- Expandierte PTFE-Membranen wurden in Versuchen zur Unterstützung von Trabekulektomie-Operationen zur Behandlung des Glaukoms eingesetzt.

- PTFE-Pulver wird in pyrotechnischen Zusammensetzungen als Oxidationsmittel mit pulverförmigen Metallen wie Aluminium und Magnesium verwendet. Bei der Zündung bilden diese Mischungen kohlenstoffhaltigen Ruß und das entsprechende Metallfluorid und setzen große Mengen an Wärme frei. Sie werden in Infrarot-Täuschkörpern und als Zünder für Raketentreibstoffe mit festen Brennstoffen verwendet. Aluminium und PTFE werden auch in einigen thermobarischen Treibstoffzusammensetzungen verwendet.

- PTFE-Pulver wird in einer Suspension mit einer azeotropen Mischung aus Siloxanethern mit niedriger Viskosität verwendet, um ein Schmiermittel für die Verwendung in Rätseln zu schaffen.

- In der optischen Radiometrie werden PTFE-Folien als Messköpfe in Spektralradiometern und Breitbandradiometern (z. B. Beleuchtungsstärkemessgeräten und UV-Radiometern) verwendet, da PTFE die Fähigkeit besitzt, ein durchgelassenes Licht nahezu perfekt zu streuen. Darüber hinaus bleiben die optischen Eigenschaften von PTFE über einen breiten Wellenlängenbereich konstant, vom UV bis zum nahen Infrarot. In diesem Bereich ist das Verhältnis zwischen der regulären Durchlässigkeit und der diffusen Durchlässigkeit vernachlässigbar klein, so dass das durch einen Diffusor (PTFE-Folie) durchgelassene Licht wie das Lambertsche Kosinusgesetz abstrahlt. Somit ermöglicht PTFE eine kosinusförmige Winkelantwort für einen Detektor, der die Leistung der optischen Strahlung an einer Oberfläche misst, z. B. bei der Messung der Sonneneinstrahlung.

- Teflonbeschichtete Geschosse sind mit PTFE beschichtet, um den Verschleiß der Züge von Feuerwaffen zu verringern, den unbeschichtete Geschosse verursachen würden. PTFE selbst verleiht einem Geschoss keine panzerbrechende Eigenschaft.

- Seine hohe Korrosionsbeständigkeit macht PTFE in Laborumgebungen nützlich, wo es zur Auskleidung von Behältern, als Beschichtung für Magnetrührer und als Rohrleitung für hochkorrosive Chemikalien wie Flusssäure verwendet wird, die Glasbehälter auflöst. Es wird in Behältern für die Lagerung von Fluorantimonsäure, einer Supersäure, verwendet.

- PTFE-Rohre werden in Gas-Gas-Wärmetauschern bei der Gasreinigung von Müllverbrennungsanlagen verwendet. Die Leistungskapazität der Einheiten beträgt in der Regel mehrere Megawatt.

- PTFE ist als Gewindedichtband in der Sanitärtechnik weit verbreitet und ersetzt weitgehend Gewindekleber.

- PTFE-Membranfilter gehören zu den effizientesten industriellen Luftfiltern. PTFE-beschichtete Filter werden häufig in Entstaubungsanlagen eingesetzt, um Partikel aus Luftströmen in Anwendungen mit hohen Temperaturen und hoher Partikelbelastung abzuscheiden, z. B. in Kohlekraftwerken, der Zementherstellung und Stahlgießereien.

- PTFE-Transplantate können zur Überbrückung verengter Arterien bei peripheren Gefäßerkrankungen verwendet werden, wenn kein geeignetes autologes Venentransplantat zur Verfügung steht.

- Viele Schmiermittel und Fette für Fahrräder enthalten PTFE und werden für Ketten und andere bewegliche Teile verwendet, die Reibungskräften ausgesetzt sind (z. B. Nabenlager).

- PTFE wird für einige Arten von Zahnseide verwendet.

- PTFE kann auch beim Einsetzen von Zahnfüllungen verwendet werden, um die Kontakte zum Nachbarzahn zu isolieren, damit die Restaurationsmaterialien nicht am Nachbarzahn haften.

- PTFE-Folien werden aufgrund ihrer Antihafteigenschaften und ihrer Beständigkeit gegenüber unpolaren Lösungsmitteln bei der Herstellung von Butan-Haschischöl verwendet.

- PTFE, verbunden mit einem leicht strukturierten Laminat, bildet das Gleitlagersystem eines Dobson-Teleskops.

- PTFE wird häufig als Antihaftbeschichtung für Lebensmittelverarbeitungsanlagen verwendet: Teigbehälter, Mischschüsseln, Förderanlagen, Walzen und Rutschen. PTFE kann auch dort verstärkt werden, wo Abrieb vorhanden ist - zum Beispiel bei Geräten zur Verarbeitung von gekeimtem oder körnigem Teig.

- Mit PTFE wurde für die stromlose Vernickelung experimentiert.

- PTFE-Schläuche werden in 3D-Druckern als Bowdenzugrohre verwendet, da die geringe Reibung es dem Schrittmotor des Extruders ermöglicht, das Filament leichter durch den Schlauch zu schieben.

- PTFE wird häufig in Nachrüst-Mausfüßen für Gaming-Mäuse verwendet, um die Reibung der Maus auf dem Mauspad zu verringern, was zu einem sanfteren Gleiten führt.

- PTFE-Folien werden überall in Laserdruckern in der Fixiereinheit verwendet, um das Heizelement bzw. die Heizelemente sowie die gegenüberliegende Andruckwalze zu umwickeln, um jegliches Anhaften zu verhindern (weder des bedruckten Papiers noch des Tonerabfalls).

- PTFE wird auch für die Herstellung von Körperschmuck verwendet, da es im Vergleich zu Materialien wie Acryl, die bei 26,6 °C Giftstoffe an den Körper abgeben, im Gegensatz zu PTFE bei 650-700 °C, viel sicherer zu tragen ist.

- PTFE wird zur Herstellung von Buchbinderwerkzeugen zum Falten, Ritzen und Trennen von Papierbögen verwendet. Diese werden üblicherweise als Teflon-Knochenfalter bezeichnet. ⓘ

Sicherheit

Während PTFE bei niedrigeren Temperaturen stabil und ungiftig ist, beginnt es sich bei Temperaturen von etwa 260 °C (500 °F) zu zersetzen, oberhalb von 350 °C (662 °F) zersetzt es sich, und bei Temperaturen über 400 °C (752 °F) tritt Pyrolyse auf. Die wichtigsten Zersetzungsprodukte sind Fluorkohlenstoffgase und ein Sublimat, darunter Tetrafluorethylen (TFE) und Difluorkohlenstoffradikale (RCF2). ⓘ

Eine 1955 durchgeführte Tierstudie kam zu dem Schluss, dass es unwahrscheinlich ist, dass diese Produkte bei Temperaturen unter 250 °C (482 °F) in gesundheitlich relevanten Mengen entstehen. Oberhalb dieser Temperaturen können die Abbauprodukte für Vögel tödlich sein und beim Menschen grippeähnliche Symptome hervorrufen (Polymerdampffieber), die jedoch innerhalb von ein oder zwei Tagen wieder verschwinden, wenn der Mensch an die frische Luft gebracht wird. ⓘ

Die meisten Fälle von Polymerrauchfieber beim Menschen sind auf das Rauchen von PTFE-kontaminiertem Tabak zurückzuführen, aber auch bei Personen, die in der Nähe von PTFE-Bauteilen geschweißt oder PTFE-beschichtetes Kochgeschirr mindestens vier Stunden lang bei 390 °C erhitzt haben, sind Fälle aufgetreten. Es ist unwahrscheinlich, dass teflonbeschichtetes Kochgeschirr bei normalem Gebrauch gefährliche Temperaturen erreicht, da Fleisch normalerweise zwischen 204 und 232 °C gebraten wird und die meisten Speiseöle (mit Ausnahme von raffiniertem Distel- und Avocadoöl) zu rauchen beginnen, bevor eine Temperatur von 260 °C erreicht wird. Eine Studie des Haskell-Labors von DuPont aus dem Jahr 1973 ergab, dass eine vierstündige Exposition gegenüber den Dämpfen von Teflon-Kochgeschirr, das auf 280 °C erhitzt wurde, für Sittiche tödlich war, obwohl diese Temperatur höher war als die 260 °C, die erforderlich sind, damit die Dämpfe von pyrolysierter Butter für die Vögel tödlich sind. ⓘ

Perfluoroctansäure (PFOA), eine Chemikalie, die früher bei der Herstellung von PTFE-Produkten wie antihaftbeschichtetem Kochgeschirr verwendet wurde, kann für Menschen, die ihr ausgesetzt sind, krebserregend sein (siehe Ökotoxizität). Im Blut von Menschen, die in Fabriken, in denen die Chemikalie verwendet wird, arbeiten oder in deren Nähe wohnen, sowie bei Menschen, die regelmäßig mit PFOA-haltigen Produkten wie einigen Skiwachsen und schmutzabweisenden Stoffbeschichtungen in Berührung kommen, wurden besorgniserregende PFOA-Konzentrationen festgestellt, doch wurde festgestellt, dass antihaftbeschichtetes Kochgeschirr keine wesentliche Expositionsquelle darstellt, da das PFOA während des Herstellungsprozesses abgebrannt wird und nicht im Endprodukt vorhanden ist. Antihaftbeschichtetes Kochgeschirr wird seit 2013 nicht mehr mit PFOA hergestellt, und PFOA wird in den Vereinigten Staaten nicht mehr produziert. ⓘ

Im Zusammenhang mit Teflonpfannen besteht durch die mögliche Entstehung krebserregender Substanzen aus der Beschichtung ein gewisses Risikopotential. Die gesundheitsgefährdenden fluorierten Verbindungen treten ab einer Temperatur von ca. 202 °C auf. Das deutsche Bundesinstitut für Risikobewertung geht jedoch erst ab einer Pfannentemperatur von 360 °C von einer Konzentration aus, die für den Menschen giftig ist. Um das Erreichen dieser Temperaturen zu vermeiden, wird daher empfohlen, beschichtete Pfannen nicht länger als drei Minuten leer zu erhitzen. Bei Induktionsherdplatten rät das Bundesinstitut für Risikobewertung von der Erhitzung leerer Pfannen ab, da diese so zu schnell kritische Temperaturen erreichen. Diese Empfehlungen beziehen sich nur auf leere Pfannen, weil der Verbraucher beispielsweise beim Erhitzen von Öl ab einer Temperatur von 270 °C durch Rauchentwicklung vor einer Überhitzung der Beschichtung gewarnt wird. ⓘ

Als Folge des Einatmens geringer Mengen an PTFE-Dämpfen kann es zum Auftreten von Polymerfieber kommen, größere Mengen wirken tödlich. Vögel reagieren sensibler auf PTFE-Dämpfe: Sie können bereits durch die kleinen PTFE-Partikel verenden, die bei Erhitzung des Materials auf ca. 202 °C entstehen. Kratzer in der Beschichtung werden ebenso wie sich ablösende Beschichtungspartikel als unbedenklich angesehen, da diese in vollem Umfang wieder ausgeschieden werden. ⓘ

Ökotoxizität

Trifluoracetat

Sowohl Natriumtrifluoracetat als auch die ähnliche Verbindung Chlordifluoracetat können bei der Thermolyse von PTFE entstehen und längerkettige Polyfluor- und/oder Polychlorfluor-(C3-C14)-Carbonsäuren bilden, die ebenso langlebig sein können. Diese Produkte können sich in verdunstenden Feuchtgebieten ansammeln und wurden in den Wurzeln und Samen von Feuchtgebietspflanzenarten gefunden, wobei jedoch keine nachteiligen Auswirkungen auf die Pflanzengesundheit oder den Keimungserfolg beobachtet wurden. ⓘ

PFOA

Perfluoroctansäure (PFOA, oder C8) wurde als Tensid bei der Emulsionspolymerisation von PTFE verwendet, obwohl mehrere Hersteller die Verwendung vollständig eingestellt haben. ⓘ

PFOA persistiert in der Umwelt auf unbestimmte Zeit. PFOA wurde im Blut vieler Personen der allgemeinen US-Bevölkerung im niedrigen und unteren Promillebereich nachgewiesen, und die Werte sind bei Mitarbeitern von Chemiewerken und umliegenden Teilpopulationen höher. PFOA und Perfluoroctansulfonsäure (PFOS) befinden sich Schätzungen zufolge im Blutkreislauf eines jeden Amerikaners im Promillebereich, obwohl diese Konzentrationen zwischen 1999 und 2014 um 70 % für PFOA und 84 % für PFOS zurückgegangen sind, was mit dem Ende der Produktion und dem Ausstieg aus der Herstellung von PFOA und PFOS in den USA zusammenfällt. Die allgemeine Bevölkerung ist PFOA durch die massive Verklappung von C8-Abfällen in den Ozean und in der Nähe des Ohio River Valley ausgesetzt worden. PFOA wurde in Industrieabfällen, schmutzabweisenden Teppichen, Teppichreinigungsflüssigkeiten, Hausstaub, Mikrowellen-Popcorntüten, Wasser, Lebensmitteln und PTFE-Kochgeschirr nachgewiesen. ⓘ

Infolge einer Sammelklage und eines Vergleichs der Gemeinde mit DuPont führten drei Epidemiologen Studien über die Bevölkerung in der Umgebung eines Chemiewerks durch, die einer höheren PFOA-Belastung ausgesetzt war als die Allgemeinbevölkerung. Die Studien kamen zu dem Schluss, dass es einen Zusammenhang zwischen der PFOA-Belastung und sechs gesundheitlichen Folgen gibt: Nierenkrebs, Hodenkrebs, Colitis ulcerosa, Schilddrüsenerkrankungen, Hypercholesterinämie (hoher Cholesterinspiegel) und schwangerschaftsbedingter Bluthochdruck. ⓘ

Insgesamt wird PTFE-Kochgeschirr als ein geringer Expositionspfad für PFOA angesehen. ⓘ

GenX

Infolge der Klagen im Zusammenhang mit der PFOA-Sammelklage begann DuPont, GenX, eine ähnlich fluorierte Verbindung, als Ersatz für Perfluoroctansäure bei der Herstellung von Fluorpolymeren, wie z. B. PTFE der Marke Teflon, zu verwenden. In Labortests an Ratten hat sich jedoch gezeigt, dass GenX viele der gleichen Gesundheitsprobleme verursacht wie PFOA. ⓘ

Die Chemikalien werden von Chemours, einer Ausgründung von DuPont, in Fayetteville, North Carolina, hergestellt. Während PFOA bereits 2014 aus dem Verkehr gezogen wurde, wurde bei Chemours bereits 2017 festgestellt, dass GenX in den Cape Fear River eingeleitet wurde. Das North Carolina Department of Environmental Quality (NCDEQ) wies Chemours am 5. September 2017 an, die Einleitung aller fluorierten Verbindungen zu stoppen. ⓘ

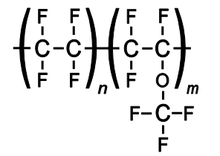

Ähnliche Polymere

Der Handelsname Teflon wird auch für andere Polymere mit ähnlichen Zusammensetzungen verwendet:

- Perfluoralkoxyalkan (PFA)

- Fluoriertes Ethylen-Propylen (FEP) ⓘ

Diese behalten die nützlichen PTFE-Eigenschaften der geringen Reibung und der Nichtreaktivität bei, sind aber auch leichter formbar. FEP ist beispielsweise weicher als PTFE und schmilzt bei 533 K (260 °C; 500 °F); es ist außerdem hochtransparent und beständig gegen Sonnenlicht. ⓘ

Anwendungen

Wegen seiner chemischen Trägheit wird PTFE als Beschichtung dort eingesetzt, wo aggressive Chemikalien vorkommen. Schon bei der Aufbereitung von Uran für die ersten Atombomben (Manhattan-Projekt) wurde das sehr reaktionsfähige Uranhexafluorid in PTFE-beschichteten Gefäßen aufbewahrt. ⓘ

Die vielfältigen und relativ einfachen Möglichkeiten der Compoundierung ermöglichen spezielle Mischungen für zahlreiche Anwendungen. Im Bereich der Dichtungstechnik wird PTFE als Basiscompound in vielen Anwendungen eingesetzt, insbesondere als:

- Wellendichtring

- Nutring

- Faltenbalg

- Dichtungsband für Schraubverbindungen, besonders im Sanitärbereich ⓘ

Medizinische Anwendungen

In der Medizin wird PTFE unter anderem für Implantate wie beispielsweise Gefäßprothesen verwendet. Zum einen sorgt seine chemische Beständigkeit für eine lange Lebensdauer und gute Verträglichkeit, zum anderen verringert die glatte Oberfläche die Entstehung von Blutgerinnseln. ⓘ

In der Zahnmedizin wird PTFE als Barrieremembran zum Knochenaufbau verwendet. Das Verfahren ist als Guided Bone Regeneration (GBR) – Gesteuerte Geweberegeneration – bekannt. Beim Verfahren der GBR wird der Raum, der mit Knochen aufgefüllt werden soll, zusätzlich mit einer Membran umgeben. Diese hat die Aufgabe, ein zu schnelles Wachstum der umliegenden Zellen des umliegenden Weichgewebes in den Hohlraum zu verhindern, da sich dieses schneller bildet als Knochen. ⓘ

Aufgrund dieser Verträglichkeit findet es auch immer mehr Anwendung als Piercing-Schmuck; dabei sollte hier darauf geachtet werden, dass der betreffende PTFE-Schmuck für den Einsatz im/am Körper hergestellt wurde, da es bei „industriellem“ PTFE immer zu chemischen Rückständen durch das Sintern kommen kann. Durch den Einsatz von Piercing-Schmuck aus PTFE als Ersteinsatzmaterial werden wesentlich kürzere Abheilzeiten erreicht als bei Verwendung von Titan. Wegen seiner extrem hohen Wärmebeständigkeit kann PTFE im Gegensatz zu anderen Kunststoffen im Autoklaven bei 130 °C dampfsterilisiert werden. Weiterhin gibt es Implantate für das Gesicht aus PTFE, die in der Plastischen Chirurgie Verwendung finden. ⓘ

Expandiertes PTFE (ePTFE)

Expandiertes PTFE (ePTFE) ist eine speziell verarbeitete Form des Polytetrafluorethylens. Während des Verarbeitungsprozesses werden die PTFE-Molekülfasern orientiert, wodurch im Material verbesserte Festigkeits- und Kaltflusseigenschaften, im Vergleich zu nicht orientiertem PTFE, erzeugt werden. In hauchdünnen Schichten finden gereckte PTFE-Folien (ePTFE) auch unter dem Handelsnamen Gore-Tex Verwendung als sogenanntes Gore-Tex-Laminat, dessen Membran feine Poren besitzt, die noch groß genug sind, um Wasserdampf durchzulassen, nicht aber Wasser in flüssiger Form. Daraus kann „atmungsaktive“, wasser- und winddichte Kleidung hergestellt werden (z. B. Jacken, Schuhe und Socken), die trotz hoher Dichtheit ein Entweichen der Hautfeuchtigkeit ermöglicht. Neben dem Einsatz in der Textilindustrie wird ePTFE auch im Bereich der Medizintechnik z. B. für Stents oder Bypässe eingesetzt. Als Dichtungsmaterial findet ePTFE auch unter dem Handelsnamen FluorTex, KWO MultiTex und SoftFluor Anwendung in Luft- und Raumfahrt sowie, wegen seiner unverändert hohen Chemikalienbeständigkeit, auch in der Chemie- und Pharmaindustrie. ⓘ

Ausfuhrrechtliche Problematik

In einigen Ländern ist die Ausfuhr mit PTFE beschichteter chemischer Herstellungseinrichtungen eingeschränkt. In der EU fällt derartiges, teils mit weiteren Voraussetzungen, unter Anlage I zur Verordnung (EG) Nr. 428/2009 (Dual Use) an Position 2B350 und damit ist die Ausfuhr solcher Güter gemäß Artikel 3 der Verordnung genehmigungspflichtig. Da die Vorprodukte für chemische Kampfstoffe und auch die Kampfstoffe selbst (siehe z. B. Schwefellost) teils hochkorrosiv sind, ist es notwendig, die Herstellungsanlagen säure- und laugenfest auszulegen. Mit PTFE innen vollständig beschichtete Ventile, Rohrleitungen und Behältnisse sind notwendig bei der Herstellung aggressiver Stoffe wie z. B. bestimmten Giftgasen. Sie finden auch in Meerwasserentsalzungsanlagen Anwendung, da die entstehende Ablauge korrosiv ist. Die ungenehmigte Ausfuhr solcher Güter stellt einen Straftatbestand nach § 17 Abs. 1 des Außenwirtschaftsgesetzes dar. ⓘ

Umwelt- und Gesundheitsproblematik

Umweltauswirkungen

In den letzten Jahren ist die Herstellung von Fluorpolymeren in die Kritik geraten, da die dabei ehemals als Tensid eingesetzte Perfluoroctansäure (PFOA) reproduktionstoxische sowie PBT-Eigenschaften hat. Bei der Herstellung von Teflon entstehen langlebige perfluorierte Alkylsubstanzen (PFAS), die in der Muttermilch nachgewiesen werden können. Wie sich diese Substanzen auf die Gesundheit auswirken, ist unklar. Tierversuche lassen wegen der wesentlich längeren Verweildauer im menschlichen Organismus keine eindeutigen Rückschlüsse zu. In der Gebärmutter ist die Exposition gegenüber PFOA mit einer Abnahme des Geburtsgewichts verbunden. Während die Konzentration des als problematisch bekannten Stoffes Perfluoroctansäure im Blut des Menschen in Deutschland zurückgeht, nehmen die Konzentrationen weniger bekannter und untersuchter polyfluorierter Chemikalien zu. ⓘ

Bei der Entsorgung (Verbrennung) von Perfluorpolymeren gelangen Fluorverbindungen in die Umwelt, typischerweise Flusssäure und Perfluorkohlenwasserstoffe wie Tetrafluorethen oder Trifluoressigsäure. Im Jahr 2010 wurde ein Verfahren zur Rückgewinnung von Fluormonomeren aus PTFE veröffentlicht. Das von der Deutschen Bundesstiftung Umwelt geförderte Projekt hat die Universität Bayreuth gemeinsam mit dem Institut InVerTec e. V. und der Firma Dyneon GmbH entwickelt. Aktuell baut die Firma Dyneon eine Pilotanlage für das Recycling von 500 Jahrestonnen perfluorierter Polymere. Das Ziel ist es, die hohe Umweltbelastung durch die bisher übliche Verbrennung zu vermeiden. ⓘ

Rezeption in Medien

Der Film Vergiftete Wahrheit behandelt den Kampf eines Anwalts gegen die Chemiefirma DuPont, die bei der Produktion von Teflon Umwelt- und Gesundheitsschäden verursachte. ⓘ