3D-Druck

| Teil einer Serie über die ⓘ |

| Geschichte des Druckens |

|---|

|

3D-Druck oder additive Fertigung ist die Konstruktion eines dreidimensionalen Objekts anhand eines CAD-Modells oder eines digitalen 3D-Modells. Dies kann in einer Vielzahl von Verfahren geschehen, bei denen Material computergesteuert aufgetragen, verbunden oder verfestigt wird, wobei das Material (z. B. Kunststoffe, Flüssigkeiten oder Pulverkörner) in der Regel Schicht für Schicht zusammengefügt wird. ⓘ

In den 1980er Jahren galten 3D-Druckverfahren nur für die Herstellung von funktionalen oder ästhetischen Prototypen als geeignet, und ein passenderer Begriff dafür war damals Rapid Prototyping. Ab 2019 haben sich die Präzision, die Wiederholbarkeit und die Materialvielfalt des 3D-Drucks so weit verbessert, dass einige 3D-Druckverfahren als industrielle Fertigungstechnologie in Frage kommen, wobei der Begriff additive Fertigung synonym mit 3D-Druck verwendet werden kann. Einer der Hauptvorteile des 3D-Drucks ist die Möglichkeit, sehr komplexe Formen oder Geometrien herzustellen, die sonst nicht von Hand gefertigt werden könnten, einschließlich hohler Teile oder Teile mit internen Fachwerkstrukturen zur Gewichtsreduzierung. Das Fused Deposition Modeling (FDM), bei dem ein Endlosfilament aus einem thermoplastischen Material verwendet wird, ist ab 2020 das am häufigsten verwendete 3D-Druckverfahren. ⓘ

Dabei erfolgt der schichtweise Aufbau computergesteuert aus einem oder mehreren flüssigen oder festen Werkstoffen nach vorgegebenen Maßen und Formen (siehe CAD/CAM). Beim Aufbau finden physikalische oder chemische Härtungs- oder Schmelzprozesse statt. ⓘ

Typische Werkstoffe für das 3D-Drucken sind Kunststoffe, Kunstharze, Keramiken und speziell aufbereitete Metalle. Inzwischen wurden auch Carbon- und Graphitmaterialien für den 3D-Druck von Teilen aus Kohlenstoff entwickelt. Obwohl es sich oft um formende Verfahren handelt, sind für ein konkretes Erzeugnis keine speziellen Werkzeuge erforderlich, die die jeweilige Geometrie des Werkstückes gespeichert haben (zum Beispiel Gussformen). ⓘ

3D-Drucker werden in der Industrie, im Modellbau und der Forschung eingesetzt zur Fertigung von Modellen, Mustern, Prototypen, Werkzeugen, Endprodukten und für private Nutzung verwendet. Daneben gibt es Anwendungen im Heim- und Unterhaltungsbereich, dem Baugewerbe sowie in der Kunst und Medizin. ⓘ

Terminologie

Der Oberbegriff Additive Manufacturing (AM) gewann in den 2000er Jahren an Popularität, inspiriert durch das Thema des Zusammenfügens von Material (auf verschiedene Arten). Im Gegensatz dazu tauchte der Begriff subtraktive Fertigung als Synonym für die große Familie der Bearbeitungsverfahren auf, deren gemeinsamer Prozess der Materialabtrag ist. Der Begriff 3D-Druck bezog sich in den meisten Köpfen nach wie vor nur auf die Polymertechnologien, und der Begriff AM wurde eher in der Metallverarbeitung und bei der Herstellung von Endverbrauchsteilen verwendet als unter Polymer-, Tintenstrahl- oder Stereolithografie-Fans. Der Tintenstrahldrucker war die am wenigsten bekannte Technologie, obwohl er bereits 1950 erfunden wurde und aufgrund seiner Komplexität kaum verstanden wurde. Die ersten Tintenstrahldrucker wurden als Rekorder und nicht als Drucker eingesetzt. Noch in den 1970er Jahren wurde der Begriff Recorder mit Inkjet in Verbindung gebracht. Aus dem Continuous Inkjet wurde später der On-Demand oder Drop-On-Demand Inkjet. Tintenstrahldrucker hatten anfangs nur eine Düse; heute können sie bis zu Tausende von Düsen haben, um bei jedem Durchgang über eine Oberfläche zu drucken. ⓘ

Anfang der 2010er Jahre entwickelten sich die Begriffe 3D-Druck und additive Fertigung zu alternativen Oberbegriffen für additive Technologien, von denen der eine im allgemeinen Sprachgebrauch von Herstellern von Konsumgütern und den Medien und der andere in offiziellerer Form von Herstellern industrieller Endprodukte, Maschinenherstellern und globalen technischen Normungsorganisationen verwendet wird. Bis vor kurzem wurde der Begriff 3D-Druck mit preisgünstigen oder wenig leistungsfähigen Maschinen in Verbindung gebracht. 3D-Druck und additive Fertigung spiegeln wider, dass die Technologien das Thema der Materialzugabe oder des Zusammenfügens in einer 3D-Arbeitshülle unter automatischer Kontrolle gemeinsam haben. Peter Zelinski, Chefredakteur des Magazins Additive Manufacturing, wies 2017 darauf hin, dass die Begriffe im allgemeinen Sprachgebrauch oft synonym verwendet werden, aber einige Experten der Fertigungsindustrie versuchen, eine Unterscheidung zu treffen, bei der die additive Fertigung den 3D-Druck plus andere Technologien oder andere Aspekte eines Fertigungsprozesses umfasst. ⓘ

Andere Begriffe, die als Synonyme oder Hypernyme verwendet wurden, waren Desktop-Fertigung, Rapid Manufacturing (als logischer Nachfolger des Rapid Prototyping auf Produktionsebene) und On-Demand-Fertigung (was an das On-Demand-Drucken im Sinne des 2D-Druckens erinnert). Die Verwendung der Adjektive "schnell" und "auf Abruf" für das Substantiv "Fertigung" war in den 2000er Jahren neu und verdeutlicht das vorherrschende mentale Modell des langen Industriezeitalters, in dem fast alle Produktionsverfahren lange Vorlaufzeiten für die mühsame Entwicklung von Werkzeugen erforderten. Heute hat der Begriff der subtraktiven Fertigung den Begriff der maschinellen Bearbeitung nicht ersetzt, sondern ergänzt ihn, wenn ein Begriff benötigt wird, der alle Abtragsmethoden abdeckt. Unter agilem Werkzeugbau versteht man die Verwendung modularer Mittel zur Konstruktion von Werkzeugen, die durch additive Fertigung oder 3D-Druckverfahren hergestellt werden, um ein schnelles Prototyping und Reaktionen auf Werkzeug- und Vorrichtungsanforderungen zu ermöglichen. Agiles Tooling ist eine kostengünstige und qualitativ hochwertige Methode, um schnell auf Kunden- und Marktbedürfnisse zu reagieren, und kann in Hydroforming-, Stanz-, Spritzguss- und anderen Fertigungsverfahren eingesetzt werden. ⓘ

Geschichte

1940er und 1950er Jahre

Das allgemeine Konzept und Verfahren des 3D-Drucks wurde erstmals 1945 von Murray Leinster in seiner Kurzgeschichte Things Pass By beschrieben: "But this constructor is both efficient and flexible. Ich füttere diesen beweglichen Arm mit magnetronischen Kunststoffen - dem Zeug, aus dem man heutzutage Häuser und Schiffe baut. Er macht Zeichnungen in der Luft nach Zeichnungen, die er mit Fotozellen abtastet. Aber der Kunststoff kommt aus dem Ende des Zieharms heraus und härtet aus, während er ... nur den Zeichnungen folgt". ⓘ

Es wurde auch von Raymond F. Jones in seiner Geschichte "Tools of the Trade" beschrieben, die in der Novemberausgabe 1950 der Zeitschrift Astounding Science Fiction veröffentlicht wurde. Er bezeichnete es in dieser Geschichte als "molekulares Spray". ⓘ

1970s

1971 patentierte Johannes F. Gottwald den Liquid Metal Recorder, U.S. Patent 3596285A, eine Vorrichtung zum kontinuierlichen Auftragen von Metallmaterial auf eine wiederverwendbare Oberfläche zur sofortigen Verwendung oder zum erneuten Drucken durch Umschmelzen. Dies scheint das erste Patent zu sein, das 3D-Druck mit Rapid Prototyping und kontrollierter On-Demand-Fertigung von Mustern beschreibt. ⓘ

In dem Patent heißt es: "Der hier verwendete Begriff Druck ist nicht in einem begrenzten Sinne zu verstehen, sondern umfasst auch das Schreiben oder die Bildung anderer Symbole, Zeichen oder Muster mit einer Tinte. Der hier verwendete Begriff Tinte umfasst nicht nur farbstoff- oder pigmenthaltige Materialien, sondern jede fließfähige Substanz oder Zusammensetzung, die zum Auftragen auf die Oberfläche geeignet ist, um Symbole, Zeichen oder Muster der Intelligenz durch Markierung zu bilden. Die bevorzugte Tinte ist ein Hotmelt-Typ. Die Palette der im Handel erhältlichen Tintenzusammensetzungen, die die Anforderungen der Erfindung erfüllen könnten, ist derzeit nicht bekannt. Mit der leitfähigen Metalllegierung als Tinte wurde jedoch ein zufriedenstellender Druck gemäß der Erfindung erreicht." ⓘ

"Was jedoch den Materialbedarf für solch große und kontinuierliche Anzeigen betrifft, so würden die hohen Kosten, wenn sie in den bisher bekannten Mengen verbraucht würden, aber proportional zur Zunahme der Größe zunähmen, jede weitverbreitete Nutzung eines Verfahrens oder einer Vorrichtung, die die vorgenannten Ziele erfüllt, stark einschränken." ⓘ

"Es ist daher ein zusätzlicher Zweck der Erfindung, die Verwendung von Materialien in einem Verfahren der angegebenen Art zu minimieren." ⓘ

"Es ist ein weiterer Gegenstand der Erfindung, dass die in einem solchen Verfahren verwendeten Materialien zur Wiederverwendung zurückgewonnen werden können." ⓘ

"Gemäß einem weiteren Aspekt der Erfindung umfasst eine Kombination zum Schreiben und dergleichen einen Träger zum Darstellen eines Intelligenzmusters und eine Anordnung zum Entfernen des Musters von dem Träger." ⓘ

1974 legte David E. H. Jones das Konzept des 3D-Drucks in seiner regelmäßigen Kolumne Ariadne in der Zeitschrift New Scientist dar. ⓘ

1980s

Die ersten Geräte und Materialien für die additive Fertigung wurden in den 1980er Jahren entwickelt. ⓘ

Im April 1980 erfand Hideo Kodama vom Nagoya Municipal Industrial Research Institute zwei additive Verfahren zur Herstellung dreidimensionaler Kunststoffmodelle mit lichthärtendem Duroplast, bei denen der UV-Belichtungsbereich durch ein Maskenmuster oder einen Abtastfasersender gesteuert wird. Er meldete ein Patent für diesen XYZ-Plotter an, das am 10. November 1981 veröffentlicht wurde. (JP S56-144478). Seine Forschungsergebnisse wurden im April und November 1981 in Form von Zeitschriftenartikeln veröffentlicht. Es gab jedoch keine Reaktion auf die Reihe seiner Veröffentlichungen. Sein Gerät wurde im Labor nicht hoch bewertet und sein Chef zeigte kein Interesse. Sein Forschungsbudget betrug nur 60.000 Yen oder 545 Dollar pro Jahr. Der Erwerb der Patentrechte für den XYZ-Plotter wurde aufgegeben, und das Projekt wurde abgebrochen. ⓘ

Das am 6. April 1982 der Raytheon Technologies Corp. erteilte Patent US 4323756 (Method of fabricating articles by sequential deposition) beschreibt die Verwendung von Hunderten oder Tausenden von "Schichten" aus Metallpulver und einer Laserenergiequelle und ist ein früher Hinweis auf die Bildung von "Schichten" und die Herstellung von Gegenständen auf einem Substrat. ⓘ

Am 2. Juli 1984 meldete der amerikanische Unternehmer Bill Masters ein Patent für sein computergestütztes automatisches Herstellungsverfahren und -system an (US 4665492). Diese Anmeldung ist beim USPTO als das erste 3D-Druck-Patent der Geschichte verzeichnet; es war das erste von drei Patenten von Masters, die den Grundstein für die heute verwendeten 3D-Drucksysteme legten. ⓘ

Am 16. Juli 1984 meldeten Alain Le Méhauté, Olivier de Witte und Jean Claude André ihr Patent für das Stereolithografieverfahren an. Die Anmeldung der französischen Erfinder wurde von der französischen General Electric Company (heute Alcatel-Alsthom) und CILAS (The Laser Consortium) aufgegeben. Begründet wurde dies mit "mangelnden Geschäftsaussichten". ⓘ

1983 gründete Robert Howard das Unternehmen R.H. Research, das im Februar 1984 in Howtek, Inc. umbenannt wurde, um einen 2D-Farb-Tintenstrahldrucker, den Pixelmaster, zu entwickeln, der 1986 auf den Markt kam und thermoplastische (heißschmelzende) Kunststofftinte verwendete. Es wurde ein Team zusammengestellt, bestehend aus sechs Mitgliedern von Exxon Office Systems, Danbury Systems Division, einem Startup-Unternehmen für Tintenstrahldrucker und einigen Mitgliedern der Howtek, Inc-Gruppe, die zu bekannten Persönlichkeiten in der 3D-Druckbranche wurden. Eines der Howtek-Mitglieder, Richard Helinski (Patent US5136515A, Method and Means for constructing three-dimensional articles by particle deposition, Anmeldung 11/07/1989, erteilt am 4.8.1992), gründete am 22.8.1991 in New Hampshire das Unternehmen C.A.D-Cast, Inc, dessen Name später in Visual Impact Corporation (VIC) geändert wurde. Ein Prototyp des VIC-3D-Druckers für dieses Unternehmen ist mit einer Videopräsentation verfügbar, die ein 3D-Modell zeigt, das mit einem Einzeldüsen-Tintenstrahl gedruckt wurde. Ein weiterer Mitarbeiter, Herbert Menhennett, gründete 1991 ein Unternehmen in New Hampshire, HM Research, und stellte Royden Sanders von SDI und Bill Masters von Ballistic Particle Manufacturing (BPM), wo er mehrere Jahre lang arbeitete, die Tintenstrahltechnologie und thermoplastischen Materialien von Howtek, Inc. vor. Sowohl die 3D-Drucker von BPM als auch die 3D-Drucker von SPI verwenden Tintenstrahldrucker von Howtek, Inc. und Materialien von Howtek, Inc. Royden Sanders lizenzierte das Helinksi-Patent, bevor er 1993 den Modelmaker 6 Pro bei Sanders Prototype, Inc (SPI) herstellte. James K. McMahon, der von Howtek, Inc. eingestellt wurde, um bei der Entwicklung des Tintenstrahls zu helfen, arbeitete später bei Sanders Prototype und betreibt jetzt Layer Grown Model Technology, einen 3D-Dienstleister, der sich auf die Unterstützung von Howtek-Einzeldüsen-Tintenstrahl- und SDI-Druckern spezialisiert hat. James K. McMahon arbeitete 1972 bei Exxon mit Steven Zoltan, dem Erfinder der Drop-on-Demand-Tintenstrahldrucker, zusammen und hat 1978 ein Patent angemeldet, das das Verständnis der Ein-Düsen-Tintenstrahldrucker (Alpha-Jets) erweiterte und zur Perfektionierung der Hotmelt-Tintenstrahldrucker von Howtek, Inc. beitrug. Die Hotmelt-Thermoplastik-Technologie von Howtek ist beim Metall-Feinguss beliebt, insbesondere in der 3D-Druck-Schmuckindustrie. Sanders (SDI) erster Modelmaker 6Pro-Kunde war Hitchner Corporations, Metal Casting Technology, Inc in Milford, NH, eine Meile von der SDI-Anlage entfernt, die in den Jahren 1993-1995 Golfschläger und Automotorenteile goss. ⓘ

Am 8. August 1984 wurde ein Patent (US4575330) angemeldet, das UVP, Inc. zugewiesen wurde und später Chuck Hull von der 3D Systems Corporation zugewiesen wurde, sein eigenes Patent für ein Stereolithographie-Fertigungssystem, bei dem einzelne Lamellen oder Schichten durch Aushärten von Photopolymeren mit auftreffenden Strahlen, Partikelbeschuss, chemischen Reaktionen oder einfach mit Ultraviolettlicht-Lasern hinzugefügt werden. Hull definierte das Verfahren als ein "System zur Erzeugung dreidimensionaler Objekte durch Erstellung eines Querschnittsmusters des zu formenden Objekts". Hulls Beitrag war das STL-Dateiformat (Stereolithographie) und die digitalen Slicing- und Infill-Strategien, die heute bei vielen Verfahren üblich sind. Im Jahr 1986 erhielt Charles "Chuck" Hull ein Patent für dieses System, und sein Unternehmen, die 3D Systems Corporation, wurde gegründet, die später im Jahr 1987 oder 1988 den ersten kommerziellen 3D-Drucker, den SLA-1, auf den Markt brachte. ⓘ

Die Technologie, die bis heute von den meisten 3D-Druckern verwendet wird - insbesondere von Hobby- und Verbrauchermodellen - ist das Fused Deposition Modeling, eine spezielle Anwendung der Kunststoffextrusion, die 1988 von S. Scott Crump entwickelt und von seinem Unternehmen Stratasys kommerzialisiert wurde, das 1992 seine erste FDM-Maschine auf den Markt brachte. ⓘ

In den 1980er Jahren kostete ein 3D-Drucker über 300.000 Dollar (650.000 Dollar im Jahr 2016). ⓘ

1990s

AM-Verfahren zum Sintern oder Schmelzen von Metallen (wie selektives Lasersintern, direktes Metall-Lasersintern und selektives Laserschmelzen) hatten in den 1980er und 1990er Jahren meist ihre eigenen Namen. Zu dieser Zeit wurde die gesamte Metallbearbeitung mit Verfahren durchgeführt, die heute als nicht-additiv bezeichnet werden (Gießen, Fabrikation, Stanzen und maschinelle Bearbeitung). Obwohl diese Technologien in hohem Maße automatisiert wurden (z. B. durch Roboterschweißen und CNC), wurde die Idee eines Werkzeugs oder Kopfs, der sich durch eine 3D-Arbeitshülle bewegt und eine Masse von Rohmaterial mit einem Werkzeugweg in eine gewünschte Form umwandelt, in der Metallbearbeitung nur mit Verfahren in Verbindung gebracht, die Metall entfernen (anstatt es hinzuzufügen), wie CNC-Fräsen, CNC-Erodieren und viele andere. Doch die automatisierten Verfahren, bei denen Metall hinzugefügt wird, die später als additive Fertigung bezeichnet wurden, begannen, diese Annahme in Frage zu stellen. Mitte der 1990er Jahre wurden an der Stanford und der Carnegie Mellon University neue Techniken für die Materialabscheidung entwickelt, darunter das Mikrogießen und das Aufsprühen von Materialien. Auch Opfer- und Trägermaterialien wurden immer häufiger eingesetzt und ermöglichten neue Objektgeometrien. ⓘ

Der Begriff 3D-Druck bezog sich ursprünglich auf ein Pulverbettverfahren mit Standard- und kundenspezifischen Tintenstrahldruckköpfen, das 1993 am MIT von Emanuel Sachs entwickelt und von Soligen Technologies, Extrude Hone Corporation und Z Corporation kommerzialisiert wurde. ⓘ

Im Jahr 1993 wurde auch ein Unternehmen für 3D-Tintenstrahldrucker gegründet, das zunächst den Namen Sanders Prototype, Inc. und später den Namen Solidscape trug und ein hochpräzises Polymerstrahl-Fertigungssystem mit löslichen Trägerstrukturen einführte (das als "Punkt-auf-Punkt"-Verfahren eingestuft wurde). ⓘ

1995 entwickelte die Fraunhofer-Gesellschaft das Verfahren des selektiven Laserschmelzens. ⓘ

2000s

Die Patente für das Fused Deposition Modeling (FDM)-Druckverfahren liefen 2009 aus. ⓘ

2010s

Als die verschiedenen additiven Verfahren ausgereift waren, wurde klar, dass die Metallbearbeitung bald nicht mehr nur durch ein Werkzeug oder einen Kopf erfolgen würde, der sich durch eine 3D-Arbeitshülle bewegt und dabei eine Masse von Rohmaterial Schicht für Schicht in die gewünschte Form bringt. Die 2010er Jahre waren das erste Jahrzehnt, in dem metallische Endverbrauchsteile wie Motorhalterungen und große Muttern in der Auftragsproduktion gezüchtet wurden (entweder vor oder anstelle der maschinellen Bearbeitung), anstatt zwangsläufig aus Stangenmaterial oder Blech bearbeitet zu werden. Es ist immer noch so, dass Guss, Fertigung, Stanzen und maschinelle Bearbeitung in der Metallverarbeitung weiter verbreitet sind als die additive Fertigung, aber AM beginnt nun, sich deutlich durchzusetzen, und mit den Vorteilen der Konstruktion für die additive Fertigung ist es für Ingenieure klar, dass noch viel mehr kommen wird. ⓘ

Ein Ort, an dem AM einen bedeutenden Einzug hält, ist die Luftfahrtindustrie. Mit fast 3,8 Milliarden Flugreisenden im Jahr 2016 war die Nachfrage nach treibstoffeffizienten und einfach herzustellenden Düsentriebwerken noch nie so hoch. Für große Erstausrüster wie Pratt and Whitney (PW) und General Electric (GE) bedeutet dies, dass sie AM als Mittel zur Kostensenkung, zur Verringerung der Anzahl nicht konformer Teile, zur Gewichtsreduzierung in den Triebwerken zur Steigerung der Treibstoffeffizienz und zur Entwicklung neuer, hochkomplexer Formen, die mit den veralteten Fertigungsmethoden nicht machbar wären, nutzen. Ein Beispiel für die Integration von AM in die Luft- und Raumfahrt war 2016, als Airbus das erste LEAP-Triebwerk von GE geliefert wurde. In dieses Triebwerk wurden 3D-gedruckte Treibstoffdüsen integriert, wodurch die Anzahl der Teile von 20 auf 1 reduziert, das Gewicht um 25 % verringert und die Montagezeiten verkürzt werden konnten. Eine Treibstoffdüse ist der perfekte Weg für die additive Fertigung in einem Strahltriebwerk, da sie ein optimiertes Design der komplexen Einbauten ermöglicht und ein spannungsarmes, nicht rotierendes Teil ist. In ähnlicher Weise hat PW im Jahr 2015 seine ersten AM-Teile für das PurePower PW1500G an Bombardier geliefert. PW wählte die Statoren des Verdichters und die Halterungen für den Synchronring aus, um diese neue Fertigungstechnologie zum ersten Mal einzuführen. Obwohl AM bei der Gesamtzahl der Teile im Triebwerksherstellungsprozess noch eine kleine Rolle spielt, lässt sich die Rentabilität der Investition bereits an der Verringerung der Teilezahl, den schnellen Produktionsmöglichkeiten und dem "optimierten Design in Bezug auf Leistung und Kosten" ablesen. ⓘ

Als die Technologie ausgereift war, begannen mehrere Autoren zu spekulieren, dass der 3D-Druck zur nachhaltigen Entwicklung in den Entwicklungsländern beitragen könnte. ⓘ

Im Jahr 2012 entwickelte Filabot ein System, das den Kreislauf mit Kunststoffen schließt und es jedem FDM- oder FFF-3D-Drucker ermöglicht, mit einer breiteren Palette von Kunststoffen zu drucken. ⓘ

2014 demonstrierten Benjamin S. Cook und Manos M. Tentzeris die erste vertikal integrierte Plattform für die additive Fertigung von gedruckter Elektronik aus mehreren Materialien (VIPRE), die den 3D-Druck von funktionaler Elektronik mit einer Frequenz von bis zu 40 GHz ermöglicht. ⓘ

Als die Preise für Drucker zu sinken begannen, hatten Menschen, die sich für diese Technologie interessierten, mehr Zugang und Freiheit, das zu machen, was sie wollten. Der Preis war 2014 mit über 2.000 Dollar zwar immer noch hoch, doch dies ermöglichte Hobbyisten den Einstieg in den Druck außerhalb der Produktions- und Industriemethoden. ⓘ

Der Begriff "3D-Druck" bezog sich ursprünglich auf ein Verfahren, bei dem ein Bindemittel mit Tintenstrahldruckköpfen Schicht für Schicht auf ein Pulverbett aufgetragen wird. In jüngerer Zeit hat der Volksmund begonnen, den Begriff zu verwenden, um eine breitere Palette von additiven Fertigungstechniken wie die additive Fertigung mit Elektronenstrahlen und das selektive Laserschmelzen zu umfassen. In den Vereinigten Staaten und in den weltweiten technischen Normen wird der offizielle Begriff additive Fertigung für diese breitere Bedeutung verwendet. ⓘ

Das am häufigsten verwendete 3D-Druckverfahren (46 % im Jahr 2018) ist eine Materialextrusionstechnik namens Fused Deposition Modeling (FDM). Die FDM-Technologie wurde zwar erst nach den beiden anderen populärsten Verfahren, der Stereolithografie (SLA) und dem selektiven Lasersintern (SLS), entwickelt, ist aber in der Regel mit großem Abstand das kostengünstigste der drei Verfahren, was zur Popularität des Prozesses beiträgt. ⓘ

2020s

Ab 2020 haben 3D-Drucker ein Qualitäts- und Preisniveau erreicht, das den meisten Menschen den Einstieg in die Welt des 3D-Drucks ermöglicht. Im Jahr 2020 sind qualitativ hochwertige Drucker für weniger als 200 US-Dollar zu haben. Bei diesen günstigeren Druckern handelt es sich in der Regel um FDM-Drucker (Fused Deposition Modeling). Im November 2021 erhielt ein britischer Patient namens Steve Verze vom Moorfields Eye Hospital in London die erste vollständig in 3D gedruckte Augenprothese der Welt. ⓘ

Allgemeine Grundsätze

Modellierung

3D-Druckmodelle können mit einem CAD-Paket, einem 3D-Scanner oder mit einer einfachen Digitalkamera und einer Fotogrammetriesoftware erstellt werden. Bei 3D-Druckmodellen, die mit CAD erstellt wurden, treten relativ weniger Fehler auf als bei anderen Methoden. Fehler in 3D-druckbaren Modellen können vor dem Druck erkannt und korrigiert werden. Der manuelle Modellierungsprozess, bei dem geometrische Daten für 3D-Computergrafiken aufbereitet werden, ähnelt den plastischen Künsten wie der Bildhauerei. Beim 3D-Scannen werden digitale Daten über die Form und das Aussehen eines realen Objekts erfasst und darauf basierend ein digitales Modell erstellt. ⓘ

CAD-Modelle können im Stereolithografie-Dateiformat (STL) gespeichert werden, einem De-facto-CAD-Dateiformat für die additive Fertigung, das Daten auf der Grundlage von Triangulationen der Oberfläche von CAD-Modellen speichert. STL ist für die additive Fertigung nicht geeignet, da es aufgrund der großen Anzahl von Oberflächen große Dateigrößen von topologieoptimierten Teilen und Gitterstrukturen erzeugt. Ein neueres CAD-Dateiformat, das Additive Manufacturing File Format (AMF), wurde 2011 eingeführt, um dieses Problem zu lösen. Es speichert Informationen unter Verwendung gekrümmter Triangulationen. ⓘ

Bevor ein 3D-Modell aus einer STL-Datei gedruckt wird, muss es zunächst auf Fehler untersucht werden. Die meisten CAD-Anwendungen erzeugen in den ausgegebenen STL-Dateien Fehler der folgenden Art:

- Löcher

- Flächennormalen

- Selbstüberschneidungen

- Störschalen

- Vielfältige Fehler

- Probleme mit Überhängen ⓘ

Ein als "Reparatur" bezeichneter Schritt bei der STL-Generierung behebt solche Probleme im Originalmodell. Im Allgemeinen weisen STLs, die aus einem durch 3D-Scannen gewonnenen Modell erstellt wurden, mehr dieser Fehler auf, da das 3D-Scannen häufig durch Punkt-zu-Punkt-Erfassung/Abbildung erfolgt. Die 3D-Rekonstruktion enthält häufig Fehler. ⓘ

Nach der Fertigstellung muss die STL-Datei von einer Software namens "Slicer" verarbeitet werden, die das Modell in eine Reihe dünner Schichten umwandelt und eine G-Code-Datei mit Anweisungen erstellt, die auf einen bestimmten 3D-Druckertyp (FDM-Drucker) zugeschnitten sind. Diese G-Code-Datei kann dann mit einer 3D-Druck-Client-Software gedruckt werden (die den G-Code lädt und ihn verwendet, um den 3D-Drucker während des 3D-Druckvorgangs zu instruieren). ⓘ

Die Druckerauflösung beschreibt die Schichtdicke und die X-Y-Auflösung in Dots per Inch (dpi) oder Mikrometern (μm). Die typische Schichtdicke beträgt etwa 100 μm (250 DPI), obwohl einige Geräte Schichten von bis zu 16 μm (1.600 DPI) drucken können. Die X-Y-Auflösung ist mit der von Laserdruckern vergleichbar. Die Partikel (3D-Punkte) haben einen Durchmesser von etwa 50 bis 100 μm (510 bis 250 DPI). Bei dieser Druckerauflösung erzeugt die Angabe einer Netzauflösung von 0,01-0,03 mm und einer Sehnenlänge ≤ 0,016 mm eine optimale STL-Ausgabedatei für eine gegebene Modelleingabedatei. Die Angabe einer höheren Auflösung führt zu größeren Dateien ohne Verbesserung der Druckqualität. ⓘ

Der Bau eines Modells mit herkömmlichen Methoden kann je nach Methode, Größe und Komplexität des Modells zwischen mehreren Stunden und mehreren Tagen dauern. Mit additiven Systemen kann diese Zeit in der Regel auf einige Stunden verkürzt werden, obwohl sie je nach Art der verwendeten Maschine und der Größe und Anzahl der gleichzeitig hergestellten Modelle stark variiert. ⓘ

Nachbearbeitung

Obwohl die vom Drucker erzeugte Auflösung für viele Anwendungen ausreicht, kann eine höhere Genauigkeit erreicht werden, indem man eine leicht überdimensionierte Version des gewünschten Objekts in Standardauflösung druckt und dann mit einem subtraktiven Verfahren mit höherer Auflösung Material entfernt. ⓘ

Der schichtweise Aufbau aller additiven Fertigungsverfahren führt zwangsläufig zu einem Treppeneffekt auf Teileoberflächen, die gegenüber der Bauplattform gekrümmt oder geneigt sind. Die Auswirkungen hängen stark von der Ausrichtung der Bauteiloberfläche im Bauprozess ab. ⓘ

Bei einigen bedruckbaren Polymeren wie ABS kann die Oberfläche durch chemische Aufdampfverfahren auf der Basis von Aceton oder ähnlichen Lösungsmitteln geglättet und verbessert werden. ⓘ

Einige additive Fertigungstechniken sind in der Lage, bei der Herstellung von Teilen mehrere Materialien zu verwenden. Bei diesen Verfahren können mehrere Farben und Farbkombinationen gleichzeitig gedruckt werden, so dass eine Lackierung nicht unbedingt erforderlich ist. ⓘ

Bei einigen Drucktechniken müssen während der Konstruktion interne Stützen für überhängende Merkmale gebaut werden. Diese Stützen müssen nach Abschluss des Drucks mechanisch entfernt oder aufgelöst werden. ⓘ

Bei allen kommerziellen 3D-Metalldruckern wird das Metallteil nach der Abscheidung vom Metallsubstrat abgeschnitten. Ein neues Verfahren für den GMAW-3D-Druck ermöglicht es, die Substratoberfläche zu modifizieren, um Aluminium oder Stahl zu entfernen. ⓘ

Werkstoffe

Ursprünglich konzentrierte sich der 3D-Druck auf den Druck von Polymeren, da diese einfach herzustellen und zu handhaben sind. Das Verfahren hat sich jedoch schnell weiterentwickelt, so dass nicht nur verschiedene Polymere, sondern auch Metalle und Keramiken gedruckt werden können, was den 3D-Druck zu einer vielseitigen Option für die Fertigung macht. Die schichtweise Herstellung von dreidimensionalen physikalischen Modellen ist ein modernes Konzept, das aus der ständig wachsenden CAD-Industrie stammt, genauer gesagt aus dem Bereich der Volumenmodellierung. Bevor die Volumenmodellierung in den späten 1980er Jahren eingeführt wurde, wurden dreidimensionale Modelle mit Drahtrahmen und Oberflächen erstellt", aber in allen Fällen werden die Materialschichten durch den Drucker und die Materialeigenschaften gesteuert. Die dreidimensionale Materialschicht wird durch die vom Druckerbetreiber eingestellte und in einer Computerdatei gespeicherte Abscheidungsrate gesteuert. Das früheste gedruckte patentierte Material war eine Heißschmelztinte zum Drucken von Mustern mit einer erhitzten Metalllegierung. Siehe Geschichte der 1970er Jahre oben. ⓘ

Charles Hull meldete am 8. August 1984 das erste Patent für die Verwendung eines UV-gehärteten Acrylharzes unter Verwendung einer UV-maskierten Lichtquelle bei UVP Corp. an, um ein einfaches Modell zu bauen. Der SLA-1 war das erste SL-Produkt, das von 3D Systems auf der Autofact Exposition im November 1978 in Detroit angekündigt wurde. Der SLA-1 Beta wurde im Januar 1988 an Baxter Healthcare, Pratt and Whitney, General Motors und AMP ausgeliefert. Die erste Produktions-SLA-1 wurde im April 1988 an Precision Castparts ausgeliefert. Das UV-Harzmaterial wurde schnell auf ein Material auf Epoxidharzbasis umgestellt. In beiden Fällen mussten die SLA-1-Modelle im UV-Ofen ausgehärtet werden, nachdem sie in einem Lösungsmittelreiniger gespült worden waren, um nicht ausgehärtetes Grenzharz zu entfernen. Ein Nachhärtungsgerät (Post Cure Apparatus, PCA) wurde mit allen Systemen verkauft. Die frühen Harzdrucker benötigten eine Klinge, um frisches Harz in jeder Schicht über das Modell zu bewegen. Die Schichtdicke betrug 0,006 Zoll, und das HeCd-Lasermodell des SLA-1 leistete 12 Watt und fegte mit 30 in pro Sekunde über die Oberfläche. UVP wurde im Januar 1990 von 3D Systems übernommen. ⓘ

Ein Rückblick auf die Geschichte zeigt, dass in den 1980er Jahren eine Reihe von Materialien (Harze, Kunststoffpulver, Kunststoff-Filamente und Hotmelt-Kunststofftinte) für Patente im Bereich des Rapid Prototyping verwendet wurden. Itzchak Pomerantz von Cubital führte mit dem Soldier 5600 UV-gehärtetes Harz mit einer Maskenlampe ein, Carl Deckard (DTM) lasergesinterte thermoplastische Pulver und Michael Feygin klebendes, lasergeschnittenes Papier (LOM), das zum Formen von Objekten gestapelt wurde, bevor 3D Systems seine erste Ankündigung machte. Scott Crump arbeitete ebenfalls mit extrudierten "geschmolzenen" Kunststoff-Filamenten (FDM), und die Tropfenabscheidung wurde von William E. Masters eine Woche nach dem Patent von Charles Hull im Jahr 1984 patentiert, aber er musste erst die Thermoplast-Tintenstrahldrucker entdecken, die 1992 von Visual Impact Corporation 3D-Drucker unter Verwendung von Tintenstrahldruckern von Howtek, Inc. eingeführt wurden, bevor er BPM gründete, um 1994 sein eigenes 3D-Druckerprodukt herauszubringen. ⓘ

Multimaterial-3D-Druck

Die Bemühungen um den 3D-Druck mit mehreren Materialien reichen von verbesserten FDM-ähnlichen Verfahren wie VoxelJet bis hin zu neuartigen voxelbasierten Drucktechnologien wie dem schichtweisen Aufbau. ⓘ

Ein Nachteil vieler bestehender 3D-Drucktechnologien besteht darin, dass jeweils nur ein Material gedruckt werden kann, was viele potenzielle Anwendungen einschränkt, die die Integration verschiedener Materialien in ein und dasselbe Objekt erfordern. Der 3D-Multimaterialdruck löst dieses Problem, indem er die Herstellung von Objekten mit komplexen und heterogenen Materialanordnungen mit einem einzigen Drucker ermöglicht. Dabei muss für jedes Voxel (oder 3D-Druckpixelelement) im endgültigen Objektvolumen ein Material festgelegt werden. ⓘ

Der Prozess kann jedoch aufgrund der isolierten und monolithischen Algorithmen mit Komplikationen behaftet sein. Einige kommerzielle Geräte haben versucht, diese Probleme zu lösen, wie z. B. die Entwicklung eines Spec2Fab-Übersetzers, aber die Fortschritte sind noch sehr begrenzt. Nichtsdestotrotz wurde in der Medizinbranche ein Konzept für 3D-gedruckte Pillen und Impfstoffe vorgestellt. Mit diesem neuen Konzept können mehrere Medikamente kombiniert werden, was viele Risiken verringern wird. Mit immer mehr Anwendungen des 3D-Drucks aus mehreren Materialien werden die Kosten des täglichen Lebens und der hochtechnologischen Entwicklung unweigerlich sinken. ⓘ

Auch an metallografischen Materialien für den 3D-Druck wird geforscht. Durch die Klassifizierung der einzelnen Materialien kann CIMP-3D systematisch 3D-Druck mit mehreren Materialien durchführen. ⓘ

4D-Druck

Der Einsatz des 3D-Drucks und von Multimaterialstrukturen in der additiven Fertigung hat die Entwicklung und Herstellung des so genannten 4D-Drucks ermöglicht. Beim 4D-Druck handelt es sich um ein additives Fertigungsverfahren, bei dem das gedruckte Objekt seine Form durch Zeit, Temperatur oder eine andere Art von Stimulation verändert. Der 4D-Druck ermöglicht die Schaffung dynamischer Strukturen mit anpassbaren Formen, Eigenschaften oder Funktionen. Die intelligenten/reizempfindlichen Materialien, die mit dem 4D-Druckverfahren hergestellt werden, können aktiviert werden, um berechnete Reaktionen wie Selbstorganisation, Selbstreparatur, Multifunktionalität, Rekonfiguration und Formveränderung zu erzeugen. Dies ermöglicht das maßgeschneiderte Drucken von Materialien, die ihre Form verändern und ein Formgedächtnis besitzen. ⓘ

Der 4D-Druck hat das Potenzial, neue Anwendungen und Verwendungszwecke für Werkstoffe (Kunststoffe, Verbundwerkstoffe, Metalle usw.) zu finden und neue Legierungen und Verbundwerkstoffe zu schaffen, die bisher nicht realisierbar waren. Die Vielseitigkeit dieser Technologie und der Werkstoffe kann zu Fortschritten in zahlreichen Industriezweigen führen, u. a. in der Raumfahrt, im Handel und im medizinischen Bereich. Die Wiederholbarkeit, die Präzision und die Materialvielfalt des 4D-Drucks müssen verbessert werden, damit das Verfahren in diesen Branchen praktikabler wird. ⓘ

Um eine brauchbare industrielle Produktionsoption zu werden, muss der 4D-Druck eine Reihe von Herausforderungen bewältigen. Zu den Herausforderungen des 4D-Drucks gehört die Tatsache, dass die Mikrostrukturen dieser gedruckten intelligenten Materialien ähnlich oder besser sein müssen als die Teile, die durch herkömmliche Bearbeitungsprozesse hergestellt werden. Es müssen neue und anpassbare Materialien entwickelt werden, die in der Lage sind, auf unterschiedliche äußere Reize zu reagieren und die gewünschte Form anzunehmen. Außerdem muss eine neue Software für die verschiedenen Techniken des 4D-Drucks entwickelt werden. Die 4D-Drucksoftware muss das zugrunde liegende intelligente Material, die Drucktechnik sowie die strukturellen und geometrischen Anforderungen des Designs berücksichtigen. ⓘ

Verfahren und Drucker

Es gibt viele verschiedene additive Fertigungsverfahren, die in sieben Kategorien eingeteilt werden können:

- Wannen-Photopolymerisation

- Material-Jetting

- Bindemittel-Jetting

- Pulverbettschmelzen

- Extrusion von Material

- Gezielte Energieabscheidung

- Blechlaminierung ⓘ

Die Hauptunterschiede zwischen den Verfahren liegen in der Art und Weise, wie die Schichten zur Herstellung der Teile aufgetragen werden, und in den verwendeten Materialien. Jede Methode hat ihre eigenen Vor- und Nachteile, weshalb einige Unternehmen eine Auswahl an Pulvern und Polymeren für das zum Bau des Objekts verwendete Material anbieten. Andere verwenden manchmal handelsübliches Geschäftspapier als Baumaterial, um einen haltbaren Prototyp herzustellen. Die wichtigsten Faktoren bei der Auswahl eines Geräts sind in der Regel die Geschwindigkeit, die Kosten des 3D-Druckers und des gedruckten Prototyps, die Auswahl und die Kosten der Materialien sowie die Farbmöglichkeiten. Drucker, die direkt mit Metallen arbeiten, sind in der Regel teuer. Günstigere Drucker können jedoch zur Herstellung einer Form verwendet werden, die dann zur Herstellung von Metallteilen eingesetzt wird. ⓘ

Die ISO/ASTM52900-15 definiert sieben Kategorien von additiven Fertigungsverfahren (AM): Binder-Jetting, gerichtete Energieabscheidung, Materialextrusion, Material-Jetting, Pulverbettschmelzen, Blechlaminierung und Bottich-Photopolymerisation. ⓘ

Das erste Verfahren, bei dem dreidimensionales Material zur Formung eines Objekts aufgebracht wird, war das Material-Jetting oder, wie es ursprünglich genannt wurde, die Partikelabscheidung. Die Partikelabscheidung mittels Tintenstrahl begann mit der Continuous-Inkjet-Technologie (CIT) (1950er Jahre) und später mit der Drop-on-Demand-Inkjet-Technologie (1970er Jahre) unter Verwendung von Hot-Melt-Tinten. Wachsfarben waren die ersten dreidimensionalen Materialien, die aufgespritzt wurden, und später wurde mit CIT auch Metall aus Niedertemperaturlegierungen aufgespritzt. Als nächstes wurden Wachs und thermoplastische Schmelzklebstoffe vom Verteidigungsministerium aufgespritzt. Die Objekte waren sehr klein und begannen mit Textzeichen und Ziffern für Beschilderungen. Ein Objekt muss eine Form haben und gehandhabt werden können. Wachszeichen lösten sich von Papierdokumenten und inspirierten 1971 ein Patent für Flüssigmetallschreiber zur Herstellung von Metallzeichen für Beschilderungen. Thermoplastische Farbtinten (CMYK) druckten mit Schichten jeder Farbe, um 1984 die ersten digital geformten, geschichteten Objekte zu bilden. Die Idee des Feingusses mit Solid-Ink-Spritzbildern oder -mustern im Jahr 1984 führte 1989 zum ersten Patent für die Formung von Gegenständen durch Partikelabscheidung, das 1992 erteilt wurde. ⓘ

Bei einigen Verfahren wird das Material geschmolzen oder erweicht, um die Schichten zu erzeugen. Bei der Fused Filament Fabrication, auch bekannt als Fused Deposition Modeling (FDM), wird das Modell oder Teil durch das Extrudieren kleiner Materialkügelchen oder -ströme hergestellt, die sofort aushärten und Schichten bilden. Ein Filament aus thermoplastischem Kunststoff, Metalldraht oder einem anderen Material wird in einen Düsenkopf (3D-Drucker-Extruder) eingespeist, der das Material erhitzt und den Fluss an- und abschaltet. FDM ist in der Variation der Formen, die hergestellt werden können, etwas eingeschränkt. Bei einer anderen Technik werden Teile der Schicht verschmolzen und dann im Arbeitsbereich nach oben verlagert, wobei eine weitere Granulatschicht hinzugefügt und der Prozess wiederholt wird, bis das Teil aufgebaut ist. Bei diesem Verfahren werden die nicht verschmolzenen Medien zur Unterstützung von Überhängen und dünnen Wänden im herzustellenden Teil verwendet, wodurch der Bedarf an temporären Hilfsstützen für das Teil verringert wird. In jüngster Zeit wurde das FFF/FDM-Verfahren auf den 3D-Druck direkt aus Pellets erweitert, um die Umwandlung in Filament zu vermeiden. Dieser Prozess wird als Fused Particle Fabrication (FPF) (oder Fused Granular Fabrication (FGF)) bezeichnet und hat das Potenzial, mehr recycelte Materialien zu verwenden. ⓘ

Zu den Pulverbettfusionsverfahren (Powder Bed Fusion, PBF) gehören verschiedene Verfahren wie DMLS, SLS, SLM, MJF und EBM. Pulverbettfusionsverfahren können mit einer Vielzahl von Materialien verwendet werden und ihre Flexibilität ermöglicht geometrisch komplexe Strukturen, was sie zu einer ersten Wahl für viele 3D-Druckprojekte macht. Zu diesen Verfahren gehören das selektive Lasersintern, sowohl mit Metallen als auch mit Polymeren, und das direkte Metall-Lasersintern. Beim selektiven Lasersintern wird das Pulver nicht gesintert, sondern mit einem Hochenergielaser vollständig aufgeschmolzen, so dass schichtweise völlig dichte Materialien entstehen, die ähnliche mechanische Eigenschaften wie herkömmlich hergestellte Metalle haben. Das Elektronenstrahlschmelzen ist eine ähnliche Art der additiven Fertigungstechnologie für Metallteile (z. B. Titanlegierungen). Beim EBM werden Teile hergestellt, indem Metallpulver Schicht für Schicht mit einem Elektronenstrahl im Hochvakuum geschmolzen wird. Eine andere Methode besteht aus einem 3D-Tintenstrahldrucksystem, das das Modell schichtweise herstellt, indem es eine Pulverschicht (Gips oder Harze) aufträgt und ein Bindemittel mit einem tintenstrahlähnlichen Verfahren in den Querschnitt des Teils druckt. Bei der Herstellung von laminierten Objekten werden dünne Schichten in Form geschnitten und zusammengefügt. Zusätzlich zu den vorgenannten Verfahren hat HP die Multi Jet Fusion (MJF) entwickelt, ein Verfahren auf Pulverbasis, bei dem allerdings kein Laser zum Einsatz kommt. Ein Tintenstrahldrucker trägt Schmelz- und Detaillierungsmittel auf, die dann durch Erhitzen zu einer festen Schicht verbunden werden.

Andere Verfahren härten flüssige Materialien mit Hilfe verschiedener hochentwickelter Technologien, wie z. B. der Stereolithografie. In der Stereolithografie wird die Photopolymerisation hauptsächlich eingesetzt, um aus einer Flüssigkeit ein festes Teil herzustellen. Tintenstrahldrucker wie das Objet PolyJet-System sprühen Photopolymer-Materialien in hauchdünnen Schichten (zwischen 16 und 30 μm) auf eine Bauplatte, bis das Teil fertig ist. Jede Photopolymerschicht wird nach dem Aufsprühen mit UV-Licht ausgehärtet, so dass vollständig ausgehärtete Modelle entstehen, die ohne Nachhärtung sofort gehandhabt und verwendet werden können. Mit der 3D-Mikrofabrikationstechnik, die bei der Multiphotonen-Photopolymerisation zum Einsatz kommt, können sehr kleine Teile hergestellt werden. Aufgrund der nichtlinearen Natur der Photoanregung härtet das Gel nur an den Stellen zu einem Festkörper aus, an denen der Laser fokussiert wurde, während das restliche Gel anschließend abgewaschen wird. Strukturen mit einer Größe von weniger als 100 nm lassen sich problemlos herstellen, ebenso wie komplexe Strukturen mit beweglichen und ineinandergreifenden Teilen. Ein anderer Ansatz verwendet ein Kunstharz, das mit Hilfe von LEDs verfestigt wird. ⓘ

Bei der auf Maskenbildprojektion basierenden Stereolithografie wird ein digitales 3D-Modell durch eine Reihe von horizontalen Ebenen zerschnitten. Jede Schicht wird in ein zweidimensionales Maskenbild umgewandelt. Das Maskenbild wird dann auf eine fotohärtbare Flüssigharzoberfläche projiziert und Licht wird auf das Harz projiziert, um es in der Form der Schicht auszuhärten. Die kontinuierliche Herstellung von Flüssigoberflächen beginnt mit einem Pool aus flüssigem Photopolymerharz. Ein Teil des Beckenbodens ist für ultraviolettes Licht durchlässig (das "Fenster"), wodurch sich das Harz verfestigt. Das Objekt hebt sich langsam genug, damit das Harz unter das Objekt fließen und den Kontakt mit der Unterseite des Objekts aufrechterhalten kann. Beim Pulverbeschichten mit gerichteter Energie wird ein Hochleistungslaser verwendet, um Metallpulver zu schmelzen, das dem Fokus des Laserstrahls zugeführt wird. Das pulvergespeiste gerichtete Energieverfahren ähnelt dem selektiven Lasersintern, aber das Metallpulver wird nur dort aufgetragen, wo gerade Material in das Teil eingebracht wird. ⓘ

Im Dezember 2017 waren Systeme für die additive Fertigung auf dem Markt, die zwischen 99 und 500.000 US-Dollar kosten und in Branchen wie der Luft- und Raumfahrt, der Architektur, der Automobilindustrie, dem Verteidigungssektor und der Medizintechnik eingesetzt werden, um nur einige zu nennen. General Electric beispielsweise verwendet High-End-3D-Drucker, um Teile für Turbinen herzustellen. Viele dieser Systeme werden für das Rapid Prototyping eingesetzt, bevor sie für die Massenproduktion verwendet werden. Das Hochschulwesen hat sich als wichtiger Abnehmer von Desktop- und professionellen 3D-Druckern erwiesen, was von Branchenexperten allgemein als positiver Indikator angesehen wird. Bibliotheken auf der ganzen Welt sind ebenfalls zu Standorten geworden, an denen kleinere 3D-Drucker für den Bildungs- und Gemeinschaftszugang aufgestellt werden. Mehrere Projekte und Unternehmen bemühen sich um die Entwicklung erschwinglicher 3D-Drucker für den Heimgebrauch. Ein Großteil dieser Arbeit wurde von Heimwerker-, Bastler-, Enthusiasten- und Early-Adopter-Gemeinschaften vorangetrieben und richtet sich an diese, mit zusätzlichen Verbindungen zu den akademischen und Hacker-Gemeinschaften. ⓘ

Die computergestützte axiale Lithografie ist ein Verfahren für den 3D-Druck, das auf Computertomografie-Scans basiert, um Drucke in fotohärtbarem Harz zu erstellen. Es wurde in Zusammenarbeit zwischen der University of California, Berkeley und dem Lawrence Livermore National Laboratory entwickelt. Im Gegensatz zu anderen 3D-Druckverfahren werden die Modelle nicht wie beim Fused Deposition Modeling und der Stereolithografie durch das Auftragen von Materialschichten erstellt, sondern durch eine Reihe von 2D-Bildern, die auf einen Zylinder aus Harz projiziert werden. Das Verfahren zeichnet sich dadurch aus, dass ein Objekt viel schneller hergestellt werden kann als bei anderen Verfahren, die Harze verwenden, und dass Objekte in die Drucke eingebettet werden können. ⓘ

Liquid Additive Manufacturing (LAM) ist eine 3D-Drucktechnik, bei der ein flüssiges oder hochviskoses Material (z. B. flüssiger Silikonkautschuk) auf eine Bauoberfläche aufgebracht wird, um ein Objekt zu erstellen, das dann durch Hitze vulkanisiert wird, um das Objekt zu härten. Das Verfahren wurde ursprünglich von Adrian Bowyer entwickelt und dann von der deutschen Firma RepRap weiterentwickelt. ⓘ

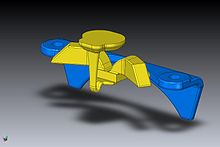

Bei einer Technik, die als programmierbares Werkzeug bezeichnet wird, wird mit Hilfe des 3D-Drucks eine temporäre Form erstellt, die dann mit einem herkömmlichen Spritzgussverfahren gefüllt und anschließend sofort aufgelöst wird. ⓘ

Anwendungen

Der 3D-Druck oder die additive Fertigung wurde in der Fertigung, der Medizin, der Industrie und in soziokulturellen Bereichen (z. B. im Kulturerbe) eingesetzt, um erfolgreiche kommerzielle Technologien zu schaffen. In jüngster Zeit wird der 3D-Druck auch im humanitären Bereich und in der Entwicklungshilfe eingesetzt, um eine Reihe von medizinischen Artikeln, Prothesen, Ersatzteilen und Reparaturen herzustellen. Die frühesten Anwendungen der additiven Fertigung lagen im Bereich der Werkzeugherstellung. So war beispielsweise das Rapid Prototyping eine der ersten additiven Varianten, deren Ziel es war, die Vorlaufzeit und die Kosten für die Entwicklung von Prototypen neuer Teile und Geräte zu reduzieren, was früher nur mit subtraktiven Werkzeugbauverfahren wie CNC-Fräsen, Drehen und Präzisionsschleifen möglich war. In den 2010er Jahren hielt die additive Fertigung in viel größerem Umfang Einzug in die Produktion. ⓘ

Lebensmittelindustrie

Die additive Fertigung von Lebensmitteln wird entwickelt, indem Lebensmittel Schicht für Schicht zu dreidimensionalen Objekten ausgepresst werden. Eine Vielzahl von Lebensmitteln kommt dafür in Frage, z. B. Schokolade und Süßigkeiten, aber auch flache Lebensmittel wie Cracker, Nudeln und Pizza. Die NASA erforscht die Technologie, um 3D-gedruckte Lebensmittel herzustellen, um die Lebensmittelverschwendung einzuschränken und um Lebensmittel herzustellen, die auf die Ernährungsbedürfnisse von Astronauten abgestimmt sind. Im Jahr 2018 entwickelte der italienische Bioingenieur Giuseppe Scionti eine Technologie, die die Herstellung von faserigen, pflanzlichen Fleischanaloga mithilfe eines speziellen 3D-Biodruckers ermöglicht, der die Textur und die Nährwerte von Fleisch imitiert. ⓘ

Modeindustrie

Der 3D-Druck hat Einzug in die Welt der Kleidung gehalten, und Modedesigner experimentieren mit 3D-gedruckten Bikinis, Schuhen und Kleidern. In der kommerziellen Produktion setzt Nike den 3D-Druck ein, um den Prototyp des Football-Schuhs Vapor Laser Talon 2012 für American-Football-Spieler herzustellen, und New Balance fertigt in 3D passgenaue Schuhe für Sportler. Der 3D-Druck ist inzwischen so weit fortgeschritten, dass Unternehmen Brillen für den Endverbraucher drucken, die auf Wunsch individuell angepasst und gestaltet werden können (obwohl sie die Gläser nicht drucken können). Die bedarfsgerechte Anpassung von Brillen ist mit Rapid Prototyping möglich. ⓘ

Vanessa Friedman, Modedirektorin und leitende Modekritikerin bei der New York Times, ist der Meinung, dass der 3D-Druck in Zukunft für Modeunternehmen von großem Wert sein wird, vor allem, wenn er sich zu einem Tool zum Selbstausdrucken für Kunden entwickelt. "Es gibt ein echtes Gefühl dafür, dass dies nicht in absehbarer Zeit passieren wird", sagt sie, "aber es wird passieren, und es wird zu dramatischen Veränderungen in der Art und Weise führen, wie wir sowohl über geistiges Eigentum als auch über die Dinge in der Lieferkette denken." Sie fügt hinzu: "Sicherlich werden sich einige der Herstellungsverfahren, die Marken nutzen können, durch die Technologie dramatisch verändern." ⓘ

Transportindustrie

Bei Autos, Lastwagen und Flugzeugen beginnt die Additive Fertigung, sowohl (1) die Konstruktion und Produktion von Karosserien und Rümpfen als auch (2) die Konstruktion und Produktion von Antriebssträngen zu verändern. Ein Beispiel:

- Anfang 2014 kündigte der schwedische Supersportwagenhersteller Koenigsegg den One:1 an, einen Supersportwagen, bei dem viele Komponenten in 3D gedruckt wurden. Urbee ist der Name des ersten Autos der Welt, das mit der Technologie des 3D-Drucks hergestellt wurde (seine Karosserie und seine Fenster wurden "gedruckt").

- Im Jahr 2014 stellte Local Motors mit Strati ein funktionierendes Fahrzeug vor, das mit Ausnahme des Antriebsstrangs vollständig aus ABS-Kunststoff und Kohlefaser in 3D gedruckt wurde.

- Im Mai 2015 gab Airbus bekannt, dass sein neuer Airbus A350 XWB über 1000 Komponenten enthält, die im 3D-Druckverfahren hergestellt wurden.

- Im Jahr 2015 flog ein Eurofighter Typhoon-Kampfjet der Royal Air Force mit gedruckten Teilen. Die US-Luftwaffe hat begonnen, mit 3D-Druckern zu arbeiten, und auch die israelische Luftwaffe hat einen 3D-Drucker gekauft, um Ersatzteile zu drucken.

- Im Jahr 2017 gab GE Aviation bekannt, dass das Unternehmen das Design für die additive Fertigung genutzt hat, um ein Hubschraubertriebwerk mit 16 statt 900 Teilen zu entwickeln, was große Auswirkungen auf die Reduzierung der Komplexität von Lieferketten haben könnte. ⓘ

Schusswaffenindustrie

Die Auswirkungen der additiven Fertigung auf Feuerwaffen haben zwei Dimensionen: neue Fertigungsmethoden für etablierte Unternehmen und neue Möglichkeiten für die Herstellung von Feuerwaffen zum Selbermachen. Im Jahr 2012 gab die US-amerikanische Gruppe Defense Distributed ihre Pläne bekannt, eine funktionierende 3D-gedruckte Feuerwaffe aus Kunststoff zu entwerfen, "die von jedem, der einen 3D-Drucker besitzt, heruntergeladen und reproduziert werden kann". Nachdem Defense Distributed seine Pläne veröffentlicht hatte, wurden Fragen zu den Auswirkungen aufgeworfen, die der 3D-Druck und die weit verbreitete CNC-Bearbeitung durch Verbraucher auf die Wirksamkeit der Waffenkontrolle haben könnten. Darüber hinaus können Strategien für das Waffendesign verbessert werden, indem man sich von der Natur inspirieren lässt und Prototypen dieser Designs erstellt, die mit Hilfe der additiven Fertigung leicht möglich sind. ⓘ

Gesundheitssektor

Chirurgische Anwendungen von 3D-Druck-zentrierten Therapien haben eine Geschichte, die Mitte der 1990er Jahre mit der anatomischen Modellierung für die Planung von Knochenrekonstruktionsoperationen begann. Auf den Patienten abgestimmte Implantate waren eine natürliche Erweiterung dieser Arbeit, die zu wirklich personalisierten Implantaten führte, die zu einem einzigartigen Individuum passen. Die virtuelle Planung von Operationen und die Steuerung mit 3D-gedruckten, personalisierten Instrumenten wurden in vielen Bereichen der Chirurgie mit großem Erfolg angewandt, z. B. beim vollständigen Gelenkersatz und bei der kraniomaxillofazialen Rekonstruktion. Ein Beispiel dafür ist die an der Universität Michigan entwickelte bioresorbierbare Trachialschiene zur Behandlung von Neugeborenen mit Tracheobronchomalazie. Der Einsatz der additiven Fertigung für die Serienproduktion von orthopädischen Implantaten (Metallen) nimmt ebenfalls zu, da sich damit effizient poröse Oberflächenstrukturen erzeugen lassen, die die Osseointegration erleichtern. Es wird erwartet, dass die Hörgeräte- und die Dentalindustrie in Zukunft den größten Entwicklungsbereich für den Einsatz der kundenspezifischen 3D-Drucktechnologie darstellen werden. ⓘ

Im März 2014 setzten Chirurgen in Swansea 3D-gedruckte Teile ein, um das Gesicht eines Motorradfahrers wiederherzustellen, der bei einem Verkehrsunfall schwer verletzt worden war. Im Mai 2018 wurde der 3D-Druck für die Nierentransplantation zur Rettung eines dreijährigen Jungen eingesetzt. Seit 2012 wird die 3D-Biodrucktechnologie von Biotechnologieunternehmen und Hochschulen für den möglichen Einsatz in der Gewebezüchtung untersucht, bei der Organe und Körperteile mithilfe von Tintenstrahldruckverfahren hergestellt werden. Bei diesem Verfahren werden Schichten lebender Zellen auf ein Gelmedium oder eine Zuckermatrix aufgebracht und langsam zu dreidimensionalen Strukturen, einschließlich Gefäßsystemen, aufgebaut. Kürzlich wurde ein Herz auf einem Chip hergestellt, das den Eigenschaften von Zellen entspricht. ⓘ

Die thermische Degradation während des 3D-Drucks resorbierbarer Polymere, wie sie auch bei chirurgischem Nahtmaterial auftritt, wurde untersucht, und die Parameter können so eingestellt werden, dass die Degradation während der Verarbeitung minimiert wird. Es können weiche, biegsame Gerüststrukturen für Zellkulturen gedruckt werden. ⓘ

Beim 3D-Druck werden in der Regel computersimulierte Mikrostrukturen verwendet, um Objekte mit räumlich variierenden Eigenschaften herzustellen. Dazu wird das Volumen des gewünschten Objekts mit Hilfe computergestützter Simulationswerkzeuge in kleinere Unterzellen unterteilt, die dann während der Herstellung mit geeigneten Mikrostrukturen gefüllt werden. Mehrere verschiedene Strukturkandidaten mit ähnlichem Verhalten werden gegeneinander abgewogen, und das Objekt wird hergestellt, wenn ein optimaler Satz von Strukturen gefunden ist. Um die Kompatibilität der Strukturen in benachbarten Zellen zu gewährleisten, werden fortschrittliche Methoden zur Topologieoptimierung eingesetzt. Dieser flexible Ansatz für die 3D-Fertigung ist in verschiedenen Disziplinen weit verbreitet, von den biomedizinischen Wissenschaften, wo komplexe Knochenstrukturen und menschliches Gewebe hergestellt werden, bis hin zur Robotik, wo weiche Roboter mit beweglichen Teilen hergestellt werden. Auch bei der Entwicklung und Herstellung von Laborgeräten findet der 3D-Druck immer mehr Anwendung. ⓘ

Der 3D-Druck wurde auch von Forschern im pharmazeutischen Bereich eingesetzt. In den letzten Jahren hat das akademische Interesse an der Verabreichung von Medikamenten mit Hilfe von AM-Techniken stark zugenommen. Diese Technologie bietet eine einzigartige Möglichkeit zur Verwendung von Materialien in neuartigen Formulierungen. Die AM-Herstellung ermöglicht die Verwendung von Materialien und Verbindungen bei der Entwicklung von Formulierungen auf eine Art und Weise, die mit konventionellen/traditionellen Techniken im pharmazeutischen Bereich, z. B. Tablettierung, Gussformen usw., nicht möglich ist. Einer der größten Vorteile des 3D-Drucks, insbesondere des FDM-Verfahrens (Fused Deposition Modeling), ist die Personalisierung der Darreichungsform, die auf die spezifischen Bedürfnisse des Patienten abgestimmt werden kann. Es wird erwartet, dass 3D-Drucker in nicht allzu ferner Zukunft auch in Krankenhäusern und Apotheken Einzug halten werden, um eine bedarfsgerechte Produktion von personalisierten Rezepturen entsprechend den Bedürfnissen der Patienten zu ermöglichen. ⓘ

Im Jahr 2018 wurde die 3D-Drucktechnologie zum ersten Mal eingesetzt, um eine Matrix für die Zellimmobilisierung bei der Fermentation zu schaffen. Die Produktion von Propionsäure durch Propionibacterium acidipropionici, das auf 3D-gedruckten Nylonkügelchen immobilisiert ist, wurde als Modellstudie ausgewählt. Es wurde gezeigt, dass diese 3D-gedruckten Perlen eine hohe Zelldichte und die Produktion von Propionsäure fördern können, was sich auch auf andere Fermentationsverfahren übertragen lässt. ⓘ

Im Jahr 2005 begannen akademische Fachzeitschriften, über die möglichen künstlerischen Anwendungen der 3D-Drucktechnologie zu berichten. Ab 2017 erreichte der heimische 3D-Druck ein Verbraucherpublikum, das über Hobbyisten und Enthusiasten hinausging. Die handelsüblichen Maschinen waren zunehmend in der Lage, praktische Anwendungen für den Haushalt zu produzieren, z. B. dekorative Gegenstände. Zu den praktischen Beispielen gehören eine funktionierende Uhr und Zahnräder, die unter anderem für Heimholzbearbeitungsmaschinen gedruckt wurden. Websites, die sich mit dem 3D-Druck für den Hausgebrauch befassen, enthalten in der Regel Rückenkratzer, Kleiderhaken, Türknäufe usw. ⓘ

Bildungssektor

Der 3D-Druck und insbesondere Open-Source-3D-Drucker sind die neueste Technologie, die in die Klassenzimmer Einzug hält. Einige Autoren haben behauptet, dass 3D-Drucker eine noch nie dagewesene "Revolution" in der MINT-Bildung darstellen. Die Beweise für solche Behauptungen stammen sowohl aus der kostengünstigen Möglichkeit des Rapid Prototyping im Klassenzimmer durch Schüler als auch aus der Herstellung kostengünstiger, hochwertiger wissenschaftlicher Geräte aus offenen Hardware-Designs, die Open-Source-Labors bilden. Künftige Anwendungen für den 3D-Druck könnten auch die Herstellung von wissenschaftlicher Ausrüstung auf Open-Source-Basis umfassen. ⓘ

Kulturelles Erbe und musealer digitaler Zwilling

In den letzten Jahren wurde der 3D-Druck im Bereich des kulturellen Erbes intensiv für die Bewahrung, Restaurierung und Verbreitung genutzt. Viele europäische und nordamerikanische Museen haben 3D-Drucker gekauft und stellen aktiv fehlende Teile ihrer Relikte und archäologischen Denkmäler nach, wie z. B. Tiwanaku in Bolivien. Das Metropolitan Museum of Art und das British Museum haben damit begonnen, ihre 3D-Drucker zur Herstellung von Museumssouvenirs einzusetzen, die in den Museumsshops erhältlich sind. Andere Museen, wie das Nationalmuseum für Militärgeschichte und das Historische Museum von Varna, sind noch weiter gegangen und verkaufen über die Online-Plattform Threeding digitale Modelle ihrer Artefakte, die mit Artec 3D-Scannern erstellt wurden, in einem für den 3D-Druck geeigneten Dateiformat, das jeder zu Hause ausdrucken kann. ⓘ

Die Anwendung des 3D-Drucks für die Darstellung von architektonischen Objekten birgt viele Herausforderungen. Im Jahr 2018 wurde die Struktur der Iran National Bank traditionell vermessen und in Computergrafik-Software (Cinema4D) modelliert und für den 3D-Druck optimiert. Das Team testete die Technik für die Konstruktion des Teils und war erfolgreich. Nach dem Testen des Verfahrens rekonstruierten die Modellierer die Struktur in Cinema4D und exportierten den vorderen Teil des Modells in Netfabb. Der Eingang des Gebäudes wurde aufgrund der Beschränkungen des 3D-Drucks und des Projektbudgets für die Herstellung der Maquette ausgewählt. Der 3D-Druck war nur eine der Möglichkeiten, die das erstellte 3D-Modell der Bank bot, aber aufgrund des begrenzten Umfangs des Projekts hat das Team die Modellierung für die virtuelle Darstellung oder andere Anwendungen nicht fortgesetzt. Im Jahr 2021 verglichen Parsinejad et al. umfassend die Methode der Handvermessung für die 3D-Rekonstruktion für den 3D-Druck mit der digitalen Erfassung (Übernahme der Photogrammetriemethode). ⓘ

Jüngste andere Anwendungen

3D-gedruckte weiche Aktuatoren sind eine wachsende Anwendung der 3D-Drucktechnologie, die ihren Platz in den 3D-Druckanwendungen gefunden hat. Diese weichen Aktoren werden entwickelt, um mit weichen Strukturen und Organen umzugehen, insbesondere im biomedizinischen Bereich und dort, wo die Interaktion zwischen Mensch und Roboter unvermeidlich ist. Die meisten der vorhandenen weichen Aktoren werden mit konventionellen Methoden hergestellt, die eine manuelle Herstellung von Bauteilen, eine Nachbearbeitung/Montage und langwierige Iterationen erfordern, bis die Herstellung ausgereift ist. Anstelle der mühsamen und zeitaufwändigen Aspekte der derzeitigen Herstellungsverfahren erforschen Forscher einen geeigneten Fertigungsansatz für die effektive Herstellung von weichen Aktoren. So werden 3D-gedruckte weiche Aktuatoren eingeführt, um das Design und die Herstellung von weichen Aktuatoren mit maßgeschneiderten geometrischen, funktionalen und steuerungsspezifischen Eigenschaften in einem schnelleren und kostengünstigen Ansatz zu revolutionieren. Sie ermöglichen auch die Integration aller Aktuatorenkomponenten in eine einzige Struktur, wodurch externe Verbindungen, Klebstoffe und Befestigungselemente überflüssig werden. Die Herstellung von Leiterplatten umfasst mehrere Schritte, darunter Belichtung, Bohren, Beschichtung, Lötstopplackierung, Nomenklaturdruck und Oberflächenbehandlung. Bei diesen Schritten kommen viele Chemikalien wie scharfe Lösungsmittel und Säuren zum Einsatz. Beim 3D-Druck von Leiterplatten entfallen viele dieser Schritte, und es können trotzdem komplexe Designs hergestellt werden. Die Schichten des Aufbaus werden mit Polymertinte hergestellt, während Silberpolymer für die Leiterbahnen und Löcher verwendet wird, die den Stromfluss ermöglichen. Die derzeitige Herstellung von Leiterplatten kann je nach Design ein langwieriger Prozess sein. Die spezifizierten Materialien werden gesammelt und zur Verarbeitung der inneren Schichten geschickt, wo die Bilder gedruckt, entwickelt und geätzt werden. Die geätzten Kerne werden in der Regel gestanzt, um Laminierwerkzeuge hinzuzufügen. Die Kerne werden dann für die Laminierung vorbereitet. Der Stack-up, also der Aufbau einer Leiterplatte, wird erstellt und zur Laminierung weitergeleitet, wo die Schichten miteinander verbunden werden. Anschließend werden die Leiterplatten gemessen und gebohrt. Bei einfachen Designs durchläuft das Material einen Beschichtungsprozess, um die Löcher und die Oberfläche zu beschichten. Das äußere Bild wird dann gedruckt, entwickelt und geätzt. Nachdem das Bild definiert ist, muss das Material mit einer Lötstoppmaske beschichtet werden, damit es später gelötet werden kann. Anschließend werden die Bauteile mit Bezeichnungen versehen, damit sie später identifiziert werden können. Anschließend wird die Oberfläche veredelt. Die Platinen werden aus der Plattenform in ihre Einzel- oder Arrayform gefräst und dann elektrisch getestet. Abgesehen von dem Papierkram, der ausgefüllt werden muss, um nachzuweisen, dass die Platinen den Spezifikationen entsprechen, werden die Platinen dann verpackt und versandt. Die Vorteile des 3D-Drucks bestehen darin, dass der endgültige Umriss von Anfang an festgelegt ist, dass keine Belichtung, Stanzung oder Laminierung erforderlich ist und dass die elektrischen Verbindungen mit dem Silberpolymer hergestellt werden, wodurch Bohren und Plattieren entfallen. Auch der abschließende Papierkram würde sich erheblich verringern, da keine Materialien für den Bau der Leiterplatte erforderlich sind. Komplexe Entwürfe, deren Fertigstellung bei normaler Verarbeitung Wochen dauern kann, können in 3D gedruckt werden, was die Herstellungszeit erheblich verkürzt. ⓘ

Während der COVID-19-Pandemie wurden 3D-Drucker eingesetzt, um das knappe Angebot an PSA zu ergänzen, indem Freiwillige ihre eigenen Drucker nutzten, um verschiedene Teile der persönlichen Schutzausrüstung herzustellen (z. B. Rahmen für Gesichtsschutzschilde). ⓘ

Ab 2021 und in den Jahren davor ist der 3D-Druck sowohl ein industrielles Werkzeug als auch ein Verbraucherprodukt geworden. Da die Preise für bestimmte 3D-Drucker immer günstiger werden und die Qualität ständig steigt, haben viele Menschen das Hobby des 3D-Drucks für sich entdeckt. Nach aktuellen Schätzungen gibt es weltweit über 2 Millionen Menschen, die einen 3D-Drucker für den Hobbygebrauch erworben haben. ⓘ

Rechtliche Aspekte

Geistiges Eigentum

Der 3D-Druck wird bereits seit Jahrzehnten in bestimmten Fertigungsindustrien eingesetzt, in denen zahlreiche rechtliche Regelungen gelten, darunter Patente, gewerbliche Musterrechte, Urheberrechte und Marken. Es gibt jedoch kaum Rechtsprechung, die Auskunft darüber gibt, wie diese Gesetze anzuwenden sind, wenn 3D-Drucker zum Mainstream werden und Einzelpersonen oder Hobbygemeinschaften damit beginnen, Gegenstände für den persönlichen Gebrauch, für die nichtkommerzielle Verteilung oder für den Verkauf herzustellen. ⓘ

Jede der genannten rechtlichen Regelungen kann die Verbreitung der für den 3D-Druck verwendeten Entwürfe oder den Vertrieb oder Verkauf des gedruckten Artikels verbieten. Um diese Dinge tun zu dürfen, wenn ein aktives geistiges Eigentum involviert ist, müsste eine Person den Eigentümer kontaktieren und um eine Lizenz bitten, die mit Bedingungen und einem Preis verbunden sein kann. Viele Patent-, Geschmacksmuster- und Urheberrechtsgesetze enthalten jedoch eine Standardbeschränkung oder -ausnahme für die "private", "nicht gewerbliche" Nutzung von Erfindungen, Geschmacksmustern oder Kunstwerken, die durch geistiges Eigentum (IP) geschützt sind. Diese Standardbeschränkung oder -ausnahme kann dazu führen, dass solche privaten, nichtkommerziellen Nutzungen nicht in den Anwendungsbereich der Rechte des geistigen Eigentums fallen. ⓘ

Patente erstrecken sich auf Erfindungen, einschließlich Verfahren, Maschinen, Herstellungsverfahren und Stoffzusammensetzungen, und haben eine begrenzte Laufzeit, die von Land zu Land unterschiedlich ist, im Allgemeinen aber 20 Jahre ab dem Anmeldetag beträgt. Wenn also ein Radtyp patentiert ist, könnte der Druck, die Verwendung oder der Verkauf eines solchen Rades eine Verletzung des Patents darstellen. ⓘ

Das Urheberrecht deckt eine Äußerung in einem greifbaren, festen Medium ab und gilt oft für die Lebenszeit des Urhebers plus 70 Jahre danach. Wenn jemand eine Statue herstellt, kann er das Aussehen dieser Statue urheberrechtlich schützen lassen. Wenn also jemand diese Statue sieht, kann er keine Entwürfe für den Druck einer identischen oder ähnlichen Statue verbreiten. ⓘ

Wenn ein Merkmal sowohl künstlerische (urheberrechtlich schützbare) als auch funktionale (patentierbare) Vorzüge aufweist, haben die Gerichte in den USA oft entschieden, dass das Merkmal nicht urheberrechtlich schützbar ist, es sei denn, es kann von den funktionalen Aspekten des Gegenstands getrennt werden. In anderen Ländern verfolgen das Gesetz und die Gerichte unter Umständen einen anderen Ansatz, indem sie beispielsweise zulassen, dass das Design eines nützlichen Geräts (als Ganzes) als Geschmacksmuster eingetragen wird, mit der Maßgabe, dass im Falle einer unbefugten Nachahmung nur die nicht funktionalen Merkmale nach dem Geschmacksmusterrecht geltend gemacht werden können, während technische Merkmale nur dann beansprucht werden können, wenn sie durch ein gültiges Patent geschützt sind. ⓘ

Waffengesetzgebung und -verwaltung

Das US-Ministerium für Innere Sicherheit und das Joint Regional Intelligence Center veröffentlichten ein Memo, in dem es heißt, dass "erhebliche Fortschritte bei den dreidimensionalen (3D-)Druckfähigkeiten, die Verfügbarkeit kostenloser digitaler 3D-druckbarer Dateien für Schusswaffenkomponenten und die Schwierigkeit, die Weitergabe von Dateien zu regulieren, ein Risiko für die öffentliche Sicherheit durch unqualifizierte Waffensuchende darstellen können, die sich 3D-gedruckte Waffen beschaffen oder herstellen", und dass "vorgeschlagene Rechtsvorschriften zum Verbot des 3D-Drucks von Waffen zwar abschreckend wirken, ihre Herstellung aber nicht vollständig verhindern können. Selbst wenn die Praxis durch neue Gesetze verboten wird, wird die Online-Verbreitung dieser 3D-gedruckten Dateien genauso schwer zu kontrollieren sein wie alle anderen illegal gehandelten Musik-, Film- oder Softwaredateien". Gegenwärtig ist die Herstellung von Feuerwaffen für den persönlichen Gebrauch in den Vereinigten Staaten nicht gesetzlich verboten, solange die Feuerwaffe nicht mit der Absicht hergestellt wird, sie zu verkaufen oder weiterzugeben, und einige grundlegende Anforderungen erfüllt werden. Für die Herstellung von Feuerwaffen zum Verkauf oder zur Weitergabe ist eine Lizenz erforderlich. Das Gesetz verbietet einer Person den Zusammenbau eines halbautomatischen Gewehrs oder einer Schrotflinte, die nicht für Sportzwecke bestimmt sind, aus 10 oder mehr importierten Teilen sowie die Herstellung von Feuerwaffen, die von Metalldetektoren oder Röntgengeräten nicht erkannt werden können. Darüber hinaus ist für die Herstellung einer NFA-Feuerwaffe eine Steuerzahlung und eine vorherige Genehmigung durch das ATF erforderlich. ⓘ

Der Versuch, die Verbreitung von Waffenplänen über das Internet einzuschränken, wurde mit der Vergeblichkeit verglichen, die weite Verbreitung von DeCSS zu verhindern, das das Rippen von DVDs ermöglichte. Nachdem die US-Regierung Defense Distributed veranlasst hatte, die Pläne vom Netz zu nehmen, waren sie über die Pirate Bay und andere Tauschbörsen immer noch weit verbreitet. Aus dem Vereinigten Königreich, Deutschland, Spanien und Brasilien wurden die Pläne in großem Umfang heruntergeladen. Einige US-Gesetzgeber haben Vorschriften für 3D-Drucker vorgeschlagen, um zu verhindern, dass diese für den Druck von Waffen verwendet werden. Befürworter des 3D-Drucks haben darauf hingewiesen, dass solche Vorschriften sinnlos wären, die 3D-Druckindustrie lähmen und das Recht auf freie Meinungsäußerung verletzen könnten. Der frühe Pionier des 3D-Drucks, Professor Hod Lipson, schlug vor, stattdessen das Schießpulver zu kontrollieren. ⓘ

Im Ausland, wo die Waffenkontrollen im Allgemeinen strenger sind als in den Vereinigten Staaten, könnten die Auswirkungen nach Ansicht einiger Kommentatoren stärker zu spüren sein, da alternative Feuerwaffen nicht so leicht erhältlich sind. Beamte im Vereinigten Königreich haben festgestellt, dass die Herstellung einer 3D-gedruckten Waffe nach den dortigen Waffenkontrollgesetzen illegal wäre. Europol erklärte, dass Kriminelle Zugang zu anderen Waffenquellen haben, stellte aber fest, dass mit der Verbesserung der Technologie die Risiken einer Auswirkung zunehmen würden. ⓘ

Regulierung der Luft- und Raumfahrt

In den Vereinigten Staaten hat die FAA den Wunsch nach dem Einsatz additiver Fertigungstechniken vorausgesehen und Überlegungen angestellt, wie dieser Prozess am besten geregelt werden kann. Die FAA ist für diese Art der Herstellung zuständig, da alle Flugzeugteile mit einer FAA-Produktionsgenehmigung oder unter anderen FAA-Regulierungskategorien hergestellt werden müssen. Im Dezember 2016 genehmigte die FAA die Herstellung einer 3D-gedruckten Kraftstoffdüse für das GE LEAP-Triebwerk. Der Luftfahrtanwalt Jason Dickstein hat vorgeschlagen, dass die additive Fertigung lediglich eine Produktionsmethode ist und wie jede andere Produktionsmethode reguliert werden sollte. Er schlug vor, dass sich die FAA auf Leitlinien zur Erläuterung der Einhaltung der Vorschriften konzentrieren sollte, anstatt die bestehenden Regeln zu ändern, und dass die bestehenden Vorschriften und Leitlinien es einem Unternehmen ermöglichen, ein robustes Qualitätssystem zu entwickeln, das die regulatorischen Anforderungen an die Qualitätssicherung angemessen widerspiegelt. ⓘ

Gesundheit und Sicherheit

Die Forschung zu den Gesundheits- und Sicherheitsaspekten des 3D-Drucks ist neu und befindet sich aufgrund der jüngsten Verbreitung von 3D-Druckgeräten in der Entwicklung. Im Jahr 2017 hat die Europäische Agentur für Sicherheit und Gesundheitsschutz am Arbeitsplatz ein Diskussionspapier über die beim 3D-Druck eingesetzten Verfahren und Materialien, die möglichen Auswirkungen dieser Technologie auf die Sicherheit und den Gesundheitsschutz am Arbeitsplatz und Möglichkeiten zur Beherrschung potenzieller Gefahren veröffentlicht. ⓘ

Auswirkungen

Die additive Fertigung, die heute noch in den Kinderschuhen steckt, erfordert von den Fertigungsunternehmen eine flexible, sich ständig verbessernde Nutzung aller verfügbaren Technologien, um wettbewerbsfähig zu bleiben. Befürworter der additiven Fertigung sagen auch voraus, dass dieser Bogen der technologischen Entwicklung der Globalisierung entgegenwirken wird, da die Endverbraucher einen Großteil ihrer Fertigung selbst vornehmen werden, anstatt sich auf den Handel einzulassen und Produkte von anderen Menschen und Unternehmen zu kaufen. Die tatsächliche Integration der neueren additiven Technologien in die kommerzielle Produktion ist jedoch eher eine Frage der Ergänzung traditioneller subtraktiver Methoden, als dass sie diese vollständig verdrängen. ⓘ

Der Zukunftsforscher Jeremy Rifkin behauptet, dass der 3D-Druck den Beginn einer dritten industriellen Revolution signalisiert, die die Fließbandfertigung ablöst, welche die Produktion seit dem späten 19. ⓘ

Gesellschaftlicher Wandel

Seit den 1950er Jahren haben eine Reihe von Schriftstellern und gesellschaftlichen Kommentatoren ausführlich über die sozialen und kulturellen Veränderungen spekuliert, die sich aus dem Aufkommen der kommerziell erschwinglichen additiven Fertigungstechnologie ergeben könnten. In den letzten Jahren hat der 3D-Druck im Bereich der humanitären Hilfe und Entwicklung erhebliche Auswirkungen gezeigt. Sein Potenzial zur Erleichterung der dezentralen Fertigung führt zu Vorteilen in der Lieferkette und in der Logistik, da der Bedarf an Transport, Lagerhaltung und Abfall verringert wird. Darüber hinaus wird die soziale und wirtschaftliche Entwicklung durch die Schaffung einer lokalen Produktionswirtschaft gefördert. ⓘ

Andere haben darauf hingewiesen, dass mit der zunehmenden Verbreitung von 3D-Druckern in den Haushalten der Menschen die herkömmliche Beziehung zwischen Wohnung und Arbeitsplatz weiter untergraben werden könnte. Ebenso wird vermutet, dass der Bedarf an Hochgeschwindigkeitsfrachtdiensten sinken könnte, wenn es für Unternehmen einfacher wird, Entwürfe für neue Objekte rund um den Globus zu übermitteln. Und schließlich bleibt angesichts der Leichtigkeit, mit der bestimmte Objekte jetzt nachgebaut werden können, abzuwarten, ob die geltenden Urheberrechtsgesetze geändert werden, um die Rechte am geistigen Eigentum mit der neuen, weithin verfügbaren Technologie zu schützen. ⓘ

In dem Maße, wie 3D-Drucker für die Verbraucher zugänglicher wurden, haben sich soziale Online-Plattformen entwickelt, um die Gemeinschaft zu unterstützen. Dazu gehören Websites, die den Nutzern den Zugang zu Informationen ermöglichen, z. B. zum Bau eines 3D-Druckers, sowie soziale Foren, in denen diskutiert wird, wie die Qualität von 3D-Drucken verbessert werden kann, und auf denen Neuigkeiten zum 3D-Druck erörtert werden, sowie Social-Media-Websites, die dem Austausch von 3D-Modellen dienen. RepRap ist eine wikibasierte Website, die geschaffen wurde, um alle Informationen über den 3D-Druck zu sammeln, und die sich zu einer Gemeinschaft entwickelt hat, deren Ziel es ist, den 3D-Druck allen zugänglich zu machen. Darüber hinaus gibt es weitere Websites wie Pinshape, Thingiverse und MyMiniFactory, die ursprünglich eingerichtet wurden, um Nutzern die Möglichkeit zu geben, 3D-Dateien zu veröffentlichen, die dann von jedermann gedruckt werden können, wodurch die Transaktionskosten für die gemeinsame Nutzung von 3D-Dateien gesenkt werden können. Diese Websites haben eine größere soziale Interaktion zwischen den Nutzern ermöglicht und Gemeinschaften geschaffen, die sich dem 3D-Druck verschrieben haben. ⓘ

Einige weisen auf die Verbindung von gemeinschaftlicher Peer-Produktion mit 3D-Druck und anderen kostengünstigen Fertigungstechniken hin. Die sich selbst verstärkende Fantasie eines Systems des ewigen Wachstums kann durch die Entwicklung von Verbundvorteilen überwunden werden, und hier kann die Gesellschaft eine wichtige Rolle spielen, indem sie dazu beiträgt, die gesamte Produktionsstruktur auf ein höheres Plateau nachhaltiger und maßgeschneiderter Produktivität zu heben. Darüber hinaus ist es richtig, dass die Demokratisierung der Produktionsmittel viele Fragen, Probleme und Bedrohungen aufwirft, insbesondere im Hinblick auf die physischen Produktionsmittel. So wird beispielsweise die Recyclingfähigkeit fortschrittlicher Nanomaterialien noch immer in Frage gestellt; die Herstellung von Waffen könnte einfacher werden, ganz zu schweigen von den Auswirkungen auf Fälschungen und geistiges Eigentum. Es könnte behauptet werden, dass im Gegensatz zum industriellen Paradigma, bei dem die Wettbewerbsdynamik auf Skaleneffekten beruhte, der 3D-Druck auf der Grundlage einer gemeinschaftlichen Peer-Produktion Verbundvorteile entwickeln könnte. Während die Größenvorteile auf dem billigen globalen Transport beruhen, teilen sich die Verbundvorteile die Infrastrukturkosten (immaterielle und materielle Produktivressourcen), wobei die Fähigkeiten der Fertigungswerkzeuge genutzt werden. Und wenn man Neil Gershenfeld darin folgt, dass "einige der am wenigsten entwickelten Teile der Welt einige der fortschrittlichsten Technologien benötigen", dann können die gemeinschaftliche Produktion unter Gleichgesinnten und der 3D-Druck die notwendigen Werkzeuge bieten, um global zu denken, aber lokal zu handeln, um auf bestimmte Bedürfnisse zu reagieren. ⓘ

Larry Summers schrieb über die "verheerenden Folgen" des 3D-Drucks und anderer Technologien (Roboter, künstliche Intelligenz usw.) für diejenigen, die Routineaufgaben erledigen. Seiner Ansicht nach "gibt es bereits mehr amerikanische Männer, die eine Invaliditätsversicherung haben, als in der Produktion arbeiten. Und die Trends gehen alle in die falsche Richtung, vor allem für die weniger Qualifizierten, da die Fähigkeit des Kapitals, das künstliche Intelligenz verkörpert, Angestellte und Arbeiter zu ersetzen, in den kommenden Jahren rasch zunehmen wird". Summers empfiehlt eine stärkere Zusammenarbeit bei der Bekämpfung der "unzähligen Vorrichtungen" (z.B., Steueroasen, Bankgeheimnis, Geldwäsche und regulatorische Arbitrage) zu bekämpfen, die es den Inhabern großer Vermögen ermöglichen, Einkommens- und Erbschaftssteuern zu "umgehen", und es schwieriger zu machen, große Vermögen anzuhäufen, ohne im Gegenzug "große soziale Beiträge" zu verlangen, einschließlich: energischere Durchsetzung der Antimonopolgesetze, Abbau des "übermäßigen" Schutzes des geistigen Eigentums, stärkere Förderung von Gewinnbeteiligungssystemen, die den Arbeitnehmern zugute kommen und sie an der Anhäufung von Reichtum teilhaben lassen, Stärkung von Tarifverhandlungen, Verbesserung der Unternehmensführung, Stärkung der Finanzregulierung zur Beseitigung von Subventionen für Finanzaktivitäten, Lockerung von Landnutzungsbeschränkungen, die dazu führen können, dass der Wert der Immobilien der Reichen immer weiter steigt, bessere Ausbildung für junge Menschen und Umschulung für entlassene Arbeitnehmer sowie verstärkte öffentliche und private Investitionen in die Entwicklung der Infrastruktur - z. B. g., in Energieerzeugung und Transport. ⓘ