Dampfturbine

Eine Dampfturbine ist eine Maschine, die thermische Energie aus unter Druck stehendem Wasserdampf gewinnt und diese zur Verrichtung mechanischer Arbeit an einer rotierenden Abtriebswelle nutzt. Ihre moderne Form wurde 1884 von Charles Parsons erfunden. Die Herstellung einer modernen Dampfturbine erfordert fortschrittliche Metallverarbeitung, um hochwertige Stahllegierungen zu Präzisionsteilen zu formen, wobei Technologien zum Einsatz kommen, die erst im 20. Jahrhundert verfügbar wurden. ⓘ

Die Dampfturbine ist eine Art Wärmekraftmaschine, bei der die Verbesserung des thermodynamischen Wirkungsgrads größtenteils auf die Verwendung mehrerer Stufen bei der Expansion des Dampfes zurückzuführen ist, was zu einer Annäherung an den idealen reversiblen Expansionsprozess führt. Da die Turbine eine Drehbewegung erzeugt, eignet sie sich besonders gut für den Antrieb eines Stromgenerators - etwa 85 % der gesamten Stromerzeugung in den Vereinigten Staaten im Jahr 2014 erfolgte durch den Einsatz von Dampfturbinen. Eine Dampfturbine, die mit einem elektrischen Generator verbunden ist, wird als Turbogenerator bezeichnet. ⓘ

Zu den größten Dampfturbinen der Welt gehört ab 2021 die Arabelle, eine Turbine, die von GE auf der Grundlage eines Originalentwurfs von Alstom hergestellt wird. Eine Arabelle-Turbine hat einen Durchmesser von 7 m, wiegt 4000 Tonnen und dreht sich mit 1500 Umdrehungen pro Minute. In einer typischen Nuklearanlage sind weitere 4000 Tonnen Stahltragwerk sowie 1000 Tonnen Pumpen, Ventile und Rohre erforderlich. ⓘ

Zu den technischen Problemen gehören Unwucht des Rotors, Vibrationen, Lagerverschleiß und ungleichmäßige Ausdehnung (verschiedene Formen von Temperaturschock). In großen Anlagen kann sich selbst die stabilste Turbine selbst aus dem Gleichgewicht bringen, wenn sie außerhalb der Trimmung betrieben wird. ⓘ

Eine Dampfturbine ist eine Wärmekraftmaschine zur Umwandlung der Wärmeenergie des Wasserdampfes in Rotationsenergie. Diese wird hauptsächlich genutzt zum Antrieb eines Synchrongenerators zur Stromerzeugung. ⓘ

Die DT besteht im Wesentlichen aus einem Gehäuse mit dort eingebrachten Leitschaufeln und einer schnell rotierenden, gelagerten Welle mit Turbinenschaufeln (Laufschaufeln). Bedingt durch den nachgeschalteten Kondensator wird ein Unterdruck erzeugt, so dass der Wasserdampf durch die angeströmten Turbinenschaufeln die Turbinenwelle antreibt. ⓘ

Zur Wärmeenergieausnutzung kommen je nach Anwendung Nieder-, Mittel- und Hochdruck-Dampfturbinen an einem Wellenstrang vor. ⓘ

Geschichte

Das erste Gerät, das als Reaktionsdampfturbine eingestuft werden kann, war kaum mehr als ein Spielzeug, das klassische Äolipil, das im 1. Jahrhundert von Hero von Alexandria im römischen Ägypten beschrieben wurde. Jahrhundert von Hero von Alexandria im römischen Ägypten beschrieben wurde. 1551 beschrieb Taqi al-Din im osmanischen Ägypten eine Dampfturbine mit der praktischen Anwendung des Drehens eines Spießes. Dampfturbinen wurden auch von dem Italiener Giovanni Branca (1629) und John Wilkins in England (1648) beschrieben. Die von Taqi al-Din und Wilkins beschriebenen Geräte sind heute als Dampfböcke bekannt. Im Jahr 1672 wurde von Ferdinand Verbiest ein Wagen mit Antrieb durch eine Impulsturbine entworfen. Eine modernere Version dieses Wagens wurde gegen Ende des 18. Jahrhunderts von einem unbekannten deutschen Mechaniker hergestellt. Im Jahr 1775 entwarf James Watt in Soho eine Reaktionsturbine, die dort in Betrieb genommen wurde. 1807 entwarf und konstruierte Polikarp Zalesov eine Impulsturbine, die er für den Betrieb einer Feuerlöschpumpe einsetzte. 1827 patentierten und konstruierten die Franzosen Real und Pichon eine zusammengesetzte Impulsturbine. ⓘ

Die moderne Dampfturbine wurde 1884 von Charles Parsons erfunden, dessen erstes Modell mit einem Dynamo verbunden war, der 7,5 Kilowatt (10,1 PS) Strom erzeugte. Die Erfindung der Dampfturbine von Parsons ermöglichte eine billige und reichhaltige Stromversorgung und revolutionierte den Seeverkehr und die Seekriegsführung. Parsons' Konstruktion war eine Reaktionsturbine. Sein Patent wurde lizenziert und die Turbine kurz darauf von einem Amerikaner, George Westinghouse, in größerem Maßstab gebaut. Die Parsons-Turbine erwies sich auch als leicht zu vergrößern. Parsons hatte die Genugtuung, dass seine Erfindung in allen großen Kraftwerken der Welt eingesetzt wurde, und die Größe der Generatoren stieg von seiner ersten 7,5-Kilowatt-Anlage (10,1 PS) auf Einheiten mit einer Leistung von 50.000 Kilowatt (67.000 PS). Innerhalb Parsons' Lebenszeit wurde die Erzeugungskapazität einer Einheit um das 10.000-fache gesteigert, und die Gesamtleistung der von seiner Firma C. A. Parsons and Company und ihren Lizenznehmern gebauten Turbogeneratoren überstieg allein für Landzwecke dreißig Millionen Pferdestärken. ⓘ

Es wurden weitere Varianten von Turbinen entwickelt, die effektiv mit Dampf arbeiten. Bei der de Laval-Turbine (erfunden von Gustaf de Laval) wurde der Dampf auf volle Geschwindigkeit beschleunigt, bevor er gegen eine Turbinenschaufel geleitet wurde. De Lavals Impulsturbine ist einfacher und kostengünstiger und muss nicht druckfest sein. Sie kann mit jedem Dampfdruck betrieben werden, hat aber einen deutlich geringeren Wirkungsgrad. Auguste Rateau entwickelte bereits 1896 eine druckverbundene Impulsturbine nach dem de Laval-Prinzip, erhielt 1903 ein US-Patent und setzte die Turbine 1904 in einem französischen Torpedoboot ein. Er lehrte ein Jahrzehnt lang bis 1897 an der École des mines de Saint-Étienne und gründete später ein erfolgreiches Unternehmen, das nach seinem Tod in die Firma Alstom integriert wurde. Einer der Begründer der modernen Theorie der Dampf- und Gasturbinen war Aurel Stodola, ein slowakischer Physiker und Ingenieur und Professor an der Schweizerischen Polytechnischen Hochschule (heute ETH) in Zürich. Sein Werk Die Dampfturbinen und ihre Aussichten als Wärmekraftmaschinen wurde 1903 in Berlin veröffentlicht. Ein weiteres Buch Dampf und Gas-Turbinen wurde 1922 veröffentlicht. ⓘ

Die Brown-Curtis-Turbine, eine Impulsturbine, die ursprünglich von der US-amerikanischen Firma International Curtis Marine Turbine Company entwickelt und patentiert worden war, wurde in den 1900er Jahren in Zusammenarbeit mit John Brown & Company entwickelt. Sie wurde in Handelsschiffen und Kriegsschiffen mit John-Brown-Motor eingesetzt, darunter auch in Linienschiffen und Kriegsschiffen der Royal Navy. ⓘ

Die schwedischen Brüder Birger und Frederik Ljungström entwickelten vor dem Ersten Weltkrieg einen gegenläufigen Radialturbinentyp im Gegendruckbetrieb, der mit Leistungen mit bis zu 30 Megawatt und den Möglichkeiten des Betriebs in einem Fernwärmenetz oder auf einen Kondensator sehr flexibel einzusetzen war. Prinzipbedingt liegt die größte Leistung dieses Typs allerdings ebenfalls bei etwa 30 Megawatt; deshalb werden Ljungströmturbinen in der heutigen Zeit nicht mehr gebaut. ⓘ

Dampfturbinenbau

Im Dampfturbinenbau hat es in den letzten Jahrzehnten einen starken Konzentrationsprozess gegeben. Die verbliebenen Turbinenbauer sind u. a.:

- Ansaldo, Genua

- Alstom Power Systems, Levallois-Perret (wurde 2015 an GE Power Systems verkauft)

- BHEL, Neu-Delhi

- Doosan Škoda Power (bis 2009 Škoda), Pilsen

- Dresser-Rand, Houston/Texas

- GE Power Systems, Atlanta

- Hitachi Power Europe

- Power Machines, St. Petersburg

- M + M Turbinen-Technik GmbH, Bad Salzuflen

- MAN Energy Solutions SE, Augsburg

- Mitsubishi Heavy Industries

- Siemens Energy Oil & Gas Steam Turbine Units, Görlitz

- Siemens Sector Energy u. a. Mülheim an der Ruhr, Görlitz, Nürnberg, Brünn

- Siemens Turbomachinery Equipment (bis 2007 Kühnle, Kopp & Kausch), Frankenthal

- SPILLING Energiesysteme, Hamburg

- TGM Turbinas, Sertãozinho (São Paulo)

- Tuga, Teheran

- TurboAtom (bis 1980 Charkiwer Turbinenwerke), spezialisiert auf Dampfturbinen für Kernkraftwerke, Charkiw ⓘ

Die heutige Fertigungsindustrie für Dampfturbinen besteht aus den folgenden Unternehmen:

- Siemens

- WEG

- Mitsubishi KwHI Toshiba IHI

- General Electric

- Turboatom

- Silmash und Ural TW

- BHEL

- Alstom, Doosan Škoda Power , Ansaldo Nevsky Turbine Plant (Nevsky NTW) [ru] KTZ Energomash-Atomenergo MAPNA und Toshiba . und chinesische Hersteller wie Harbin Electric, Shanghai Electric und Dongfang Electric unter anderem. ⓘ

Typen

Dampfturbinen werden in einer Vielzahl von Größen hergestellt, von kleinen Einheiten mit <0,75 kW (<1 PS) (selten), die als mechanische Antriebe für Pumpen, Kompressoren und andere wellengetriebene Geräte verwendet werden, bis hin zu Turbinen mit einer Leistung von 1.500 MW (2.000.000 PS), die zur Stromerzeugung eingesetzt werden. Für moderne Dampfturbinen gibt es mehrere Klassifizierungen. ⓘ

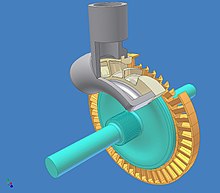

Schaufel- und Stufenkonstruktion

Bei den Turbinenschaufeln gibt es zwei Grundtypen: Schaufeln und Düsen. Die Schaufeln bewegen sich ausschließlich aufgrund des auf sie einwirkenden Dampfes, und ihre Profile konvergieren nicht. Dies führt zu einem Geschwindigkeitsabfall des Dampfes und im Wesentlichen zu keinem Druckabfall, wenn sich der Dampf durch die Schaufeln bewegt. Eine Turbine, die aus Schaufeln besteht, die sich mit festen Düsen abwechseln, wird als Impulsturbine, Curtis-Turbine, Rateau-Turbine oder Brown-Curtis-Turbine bezeichnet. Die Düsen ähneln den Schaufeln, ihr Profil konvergiert jedoch in der Nähe des Austritts. Dies führt zu einem Dampfdruckabfall und einem Geschwindigkeitsanstieg, wenn sich der Dampf durch die Düsen bewegt. Die Düsen bewegen sich sowohl durch den Aufprall des Dampfes auf sie als auch durch die Reaktion des Hochgeschwindigkeitsdampfes am Austritt. Eine Turbine mit beweglichen Düsen, die sich mit festen Düsen abwechseln, wird als Reaktionsturbine oder Parsons-Turbine bezeichnet. ⓘ

Außer bei Anwendungen mit geringer Leistung sind die Turbinenschaufeln in mehreren Stufen hintereinander angeordnet, was als Compounding bezeichnet wird und den Wirkungsgrad bei niedrigen Drehzahlen erheblich verbessert. Eine Reaktionsstufe besteht aus einer Reihe fester Düsen, gefolgt von einer Reihe beweglicher Düsen. Durch mehrere Reaktionsstufen wird der Druckabfall zwischen Dampfeintritt und -austritt in zahlreiche kleine Tropfen aufgeteilt, was zu einer druckkompoundierten Turbine führt. Impulsstufen können entweder druckkompoundiert, geschwindigkeitskompoundiert oder druck- und geschwindigkeitskompoundiert sein. Eine druckkompoundierte Impulsstufe besteht aus einer Reihe fester Düsen, gefolgt von einer Reihe beweglicher Schaufeln, mit mehreren Stufen zur Kompoundierung. Sie wird auch als Rateau-Turbine bezeichnet, nach ihrem Erfinder. Eine geschwindigkeitskompoundierte Impulsstufe (von Curtis erfunden und auch "Curtis-Rad" genannt) besteht aus einer Reihe fester Düsen, gefolgt von zwei oder mehr Reihen beweglicher Schaufeln, die sich mit Reihen fester Schaufeln abwechseln. Dadurch wird der Geschwindigkeitsabfall über die Stufe in mehrere kleinere Tropfen aufgeteilt. Eine Reihe von geschwindigkeitsgekoppelten Impulsstufen wird als Druck-Geschwindigkeits-Kombinationsturbine bezeichnet. ⓘ

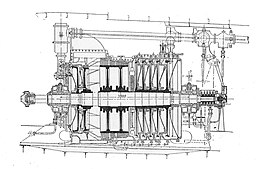

Um 1905, als Dampfturbinen auf schnellen Schiffen (wie der HMS Dreadnought) und in der Landstromerzeugung zum Einsatz kamen, hatte man festgestellt, dass es wünschenswert war, ein oder mehrere Curtis-Räder am Anfang einer mehrstufigen Turbine zu verwenden (wo der Dampfdruck am höchsten ist), gefolgt von Reaktionsstufen. Dies war bei Hochdruckdampf effizienter, da die Leckage zwischen dem Turbinenrotor und dem Gehäuse reduziert wurde. Dies ist in der Zeichnung der deutschen AEG-Schiffsdampfturbine von 1905 dargestellt. Der Dampf aus den Kesseln strömt von rechts mit hohem Druck durch eine Drosselklappe, die manuell von einem Bediener (in diesem Fall einem Matrosen, dem Drosselmann) gesteuert wird. Er durchläuft fünf Curtis-Räder und zahlreiche Reaktionsstufen (die kleinen Schaufeln an den Rändern der beiden großen Rotoren in der Mitte), bevor er bei niedrigem Druck austritt, höchstwahrscheinlich in einen Kondensator. Der Kondensator sorgt für ein Vakuum, das die aus dem Dampf gewonnene Energie maximiert, und kondensiert den Dampf zu Speisewasser, das in die Kessel zurückgeführt wird. Auf der linken Seite befinden sich mehrere zusätzliche Reaktionsstufen (auf zwei großen Rotoren), die die Turbine im Rückwärtsgang für den Betrieb nach achtern drehen, wobei der Dampf über eine separate Drosselklappe zugeführt wird. Da Schiffe nur selten im Rückwärtsgang betrieben werden, ist der Wirkungsgrad bei Achterturbinen nicht vorrangig, so dass aus Kostengründen nur wenige Stufen verwendet werden. ⓘ

Herausforderungen bei der Schaufelkonstruktion

Eine große Herausforderung bei der Turbinenkonstruktion war die Verringerung des Kriechens der Schaufeln. Aufgrund der hohen Temperaturen und der hohen Belastungen im Betrieb werden die Materialien von Dampfturbinen durch diese Mechanismen beschädigt. Wenn die Temperaturen erhöht werden, um den Wirkungsgrad der Turbine zu verbessern, kommt es zu erheblichen Kriechvorgängen. Um das Kriechen einzuschränken, werden bei der Konstruktion von Schaufeln thermische Beschichtungen und Superlegierungen mit Mischkristallverfestigung und Korngrenzenverfestigung eingesetzt. ⓘ

Schutzbeschichtungen werden eingesetzt, um thermische Schäden zu reduzieren und die Oxidation zu begrenzen. Bei diesen Beschichtungen handelt es sich häufig um stabilisierte Keramiken auf Zirkoniumdioxidbasis. Die Verwendung einer Wärmeschutzschicht begrenzt die Temperaturbelastung der Nickelsuperlegierung. Dadurch werden die in der Schaufel auftretenden Kriechmechanismen reduziert. Oxidationsbeschichtungen begrenzen Effizienzverluste, die durch Ablagerungen an der Außenseite der Schaufeln entstehen, was in der Hochtemperaturumgebung besonders wichtig ist. ⓘ

Die Schaufeln auf Nickelbasis sind mit Aluminium und Titan legiert, um die Festigkeit und Kriechbeständigkeit zu verbessern. Das Mikrogefüge dieser Legierungen besteht aus verschiedenen Bereichen der Zusammensetzung. Eine gleichmäßige Verteilung der Gamma-Prime-Phase - eine Kombination aus Nickel, Aluminium und Titan - fördert die Festigkeit und Kriechbeständigkeit der Schaufel aufgrund der Mikrostruktur. ⓘ

Zur Verbesserung der Kriechfestigkeit können der Legierung feuerfeste Elemente wie Rhenium und Ruthenium zugesetzt werden. Durch den Zusatz dieser Elemente wird die Diffusion der Gamma-Prime-Phase verringert, wodurch die Ermüdungsfestigkeit, die Festigkeit und die Kriechfestigkeit erhalten bleiben. ⓘ

Dampfzufuhr und Abgasbedingungen

Zu den Turbinentypen gehören Kondensations-, Nichtkondensations-, Zwischenüberhitzungs-, Extraktions- und Induktionsturbinen. ⓘ

Kondensationsturbinen

Kondensationsturbinen sind am häufigsten in Elektrizitätskraftwerken zu finden. Diese Turbinen nehmen Dampf aus einem Kessel auf und leiten ihn in einen Kondensator. Der austretende Dampf hat einen Druck, der weit unter dem atmosphärischen Druck liegt, und befindet sich in einem teilweise kondensierten Zustand, in der Regel mit einer Qualität von nahezu 90 %. ⓘ

Nicht-kondensierende Turbinen

Nicht kondensierende Turbinen werden am häufigsten für Prozessdampfanwendungen eingesetzt, bei denen der Dampf nach dem Austritt aus der Turbine für weitere Zwecke verwendet wird. Der Abgasdruck wird über ein Regelventil gesteuert, um den Anforderungen des Prozessdampfdrucks gerecht zu werden. Diese Turbinen werden häufig in Raffinerien, Fernwärmeanlagen, Zellstoff- und Papierfabriken sowie Entsalzungsanlagen eingesetzt, wo große Mengen an Niederdruck-Prozessdampf benötigt werden. ⓘ

Zwischenüberhitzungsturbinen

Zwischenüberhitzungsturbinen werden ebenfalls fast ausschließlich in Stromkraftwerken eingesetzt. In einer Zwischenüberhitzungsturbine tritt der Dampfstrom aus einem Hochdruckteil der Turbine aus und wird in den Kessel zurückgeführt, wo er zusätzlich überhitzt wird. Der Dampf wird dann in einen Mitteldruckteil der Turbine zurückgeführt und setzt seine Expansion fort. Durch den Einsatz der Zwischenüberhitzung in einem Zyklus wird die Arbeitsleistung der Turbine erhöht, und die Expansion wird abgeschlossen, bevor der Dampf kondensiert, wodurch die Erosion der Schaufeln in den letzten Reihen minimiert wird. In den meisten Fällen werden maximal 2 Zwischenüberhitzungen in einem Zyklus eingesetzt, da die Kosten für die Überhitzung des Dampfes die Erhöhung der Turbinenleistung zunichte machen. ⓘ

Entnahmeturbinen

Entnahmeturbinen sind in allen Anwendungen üblich. Bei einer Entnahmeturbine wird der Dampf aus den verschiedenen Stufen der Turbine entnommen und für industrielle Prozesse verwendet oder zur Verbesserung des Gesamtwirkungsgrads des Zyklus an Kesselspeisewassererhitzer geleitet. Die Entnahmeströme können mit einem Ventil geregelt werden oder ungeregelt bleiben. Der entnommene Dampf führt zu einem Leistungsverlust in den nachgeschalteten Stufen der Turbine. ⓘ

Bei Induktionsturbinen wird in einer Zwischenstufe Niederdruckdampf zugeführt, um zusätzliche Leistung zu erzeugen. ⓘ

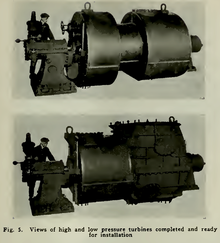

Gehäuse- oder Wellenanordnungen

Zu diesen Anordnungen gehören Einzelgehäuse-, Tandem-Verbund- und Kreuzverbundturbinen. Einzelgehäuseeinheiten sind die einfachste Bauart, bei der ein einzelnes Gehäuse und eine Welle an einen Generator gekoppelt sind. Tandemverbundturbinen werden verwendet, wenn zwei oder mehr Gehäuse direkt miteinander gekoppelt sind, um einen einzigen Generator anzutreiben. Bei einer Kreuzverbundturbine treiben zwei oder mehr Wellen, die nicht in einer Linie liegen, zwei oder mehr Generatoren an, die oft mit unterschiedlichen Drehzahlen arbeiten. Eine Kreuzverbundturbine wird in der Regel für viele große Anwendungen eingesetzt. Die folgende Abbildung zeigt eine typische Marineanlage aus den 1930er- bis 1960er-Jahren, bei der Hoch- und Niederdruckturbinen ein gemeinsames Untersetzungsgetriebe antreiben und die Hochdruckturbine mit einem Getriebe ausgestattet ist. ⓘ

Zweistrahlige Rotoren

Der sich bewegende Dampf übt sowohl einen tangentialen als auch einen axialen Schub auf die Turbinenwelle aus, wobei der axiale Schub in einer einfachen Turbine nicht entgegengesetzt ist. Um die korrekte Position des Rotors und die Auswuchtung beizubehalten, muss dieser Kraft eine Gegenkraft entgegengesetzt werden. Für die Wellenlager können Drucklager verwendet werden, der Rotor kann Blindkolben verwenden, er kann doppelflutig sein - der Dampf tritt in der Mitte der Welle ein und an beiden Enden wieder aus - oder eine Kombination aus diesen Möglichkeiten. Bei einem doppelflutigen Rotor weisen die Schaufeln in jeder Hälfte in entgegengesetzte Richtungen, so dass sich die axialen Kräfte gegenseitig aufheben, die tangentialen Kräfte jedoch zusammenwirken. Diese Rotorbauart wird auch als Zweistrom-, Doppelaxial- oder Doppelauslassrotor bezeichnet. Diese Anordnung ist bei Niederdruckgehäusen einer Verbundturbine üblich. ⓘ

Funktionsprinzip und Konstruktion

Bei einer idealen Dampfturbine handelt es sich um einen isentropen Prozess oder einen Prozess mit konstanter Entropie, bei dem die Entropie des in die Turbine eintretenden Dampfes gleich der Entropie des die Turbine verlassenden Dampfes ist. Keine Dampfturbine ist jedoch wirklich isentrop, wobei die typischen isentropen Wirkungsgrade je nach Anwendung der Turbine zwischen 20 und 90 % liegen. Das Innere einer Turbine besteht aus mehreren Schaufeln oder Schaufelnetzen. Ein Satz feststehender Schaufeln ist mit dem Gehäuse und ein Satz rotierender Schaufeln ist mit der Welle verbunden. Die Schaufeln greifen mit bestimmten Mindestabständen ineinander, wobei die Größe und Anordnung der Schaufeln variiert, um die Expansion des Dampfes in jeder Stufe effizient zu nutzen. ⓘ

Der praktische thermische Wirkungsgrad einer Dampfturbine hängt von der Größe der Turbine, dem Lastzustand, den Spaltverlusten und den Reibungsverlusten ab. Bei einer 1.200-MW-Turbine (1.600.000 PS) erreicht er Spitzenwerte von bis zu 50 %; kleinere Turbinen haben einen geringeren Wirkungsgrad. Um den Wirkungsgrad der Turbine zu maximieren, wird der Dampf in einer Reihe von Stufen entspannt, wobei er Arbeit verrichtet. Diese Stufen sind dadurch gekennzeichnet, wie die Energie aus ihnen gewonnen wird, und werden entweder als Impuls- oder als Reaktionsturbinen bezeichnet. Die meisten Dampfturbinen verwenden eine Mischung aus Reaktions- und Impulsturbinen: Jede Stufe verhält sich entweder wie die eine oder die andere, aber die Gesamtturbine verwendet beide. In der Regel sind die Abschnitte mit niedrigerem Druck als Reaktionsturbine und die Stufen mit höherem Druck als Impulsturbine ausgeführt. ⓘ

Impulsturbinen

Eine Impulsturbine hat feste Düsen, die den Dampfstrom in Hochgeschwindigkeitsstrahlen ausrichten. Diese Strahlen enthalten beträchtliche kinetische Energie, die von den schaufelförmigen Laufradschaufeln in eine Wellendrehung umgewandelt wird, wenn der Dampfstrahl seine Richtung ändert. Ein Druckabfall tritt nur an den stationären Schaufeln auf, so dass die Dampfgeschwindigkeit in der gesamten Stufe zunimmt. Während der Dampf durch die Düse strömt, fällt sein Druck vom Eintrittsdruck auf den Austrittsdruck (Atmosphärendruck oder, in der Regel, das Vakuum des Kondensators). Aufgrund dieses hohen Ausdehnungsverhältnisses des Dampfes verlässt der Dampf die Düse mit einer sehr hohen Geschwindigkeit. Der Dampf, der die beweglichen Schaufeln verlässt, hat einen großen Teil der maximalen Geschwindigkeit des Dampfes beim Verlassen der Düse. Der Energieverlust, der durch diese höhere Austrittsgeschwindigkeit entsteht, wird gemeinhin als Übertragsgeschwindigkeit oder Austrittsverlust bezeichnet. ⓘ

Das Impulsgesetz besagt, dass die Summe der Momente der äußeren Kräfte, die auf ein Fluid wirken, das sich vorübergehend im Kontrollvolumen befindet, gleich der Nettozeitänderung des Drehimpulsflusses durch das Kontrollvolumen ist. ⓘ

Das verwirbelte Fluid tritt in das Kontrollvolumen am Radius mit tangentialer Geschwindigkeit ein und verlässt es am Radius mit tangentialer Geschwindigkeit . ⓘ

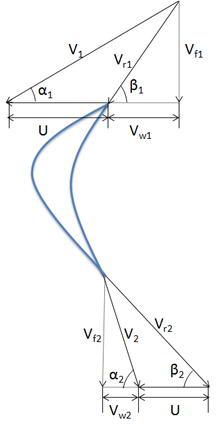

Ein Geschwindigkeitsdreieck ermöglicht ein besseres Verständnis der Beziehung zwischen den verschiedenen Geschwindigkeiten. In der nebenstehenden Abbildung haben wir:

- und sind die absoluten Geschwindigkeiten am Einlass bzw. am Auslass.

- und sind die Strömungsgeschwindigkeiten am Ein- bzw. Austritt.

- und sind die Drallgeschwindigkeiten am Einlass bzw. am Auslass in der bewegten Referenz.

- und sind die Relativgeschwindigkeiten am Einlass bzw. am Auslass.

- und sind die Geschwindigkeiten der Schaufel am Ein- bzw. Austritt.

- ist der Leitschaufelwinkel und ist der Schaufelwinkel. ⓘ

Nach dem Impulsgesetz ergibt sich das auf das Fluid wirkende Drehmoment wie folgt:

Für eine Impulsdampfturbine: . Die tangentiale Kraft auf die Schaufeln ist also . Die pro Zeiteinheit geleistete Arbeit oder die entwickelte Leistung: . ⓘ

Wenn ω die Winkelgeschwindigkeit der Turbine ist, dann ist die Schaufelgeschwindigkeit . Die entwickelte Leistung ist dann . ⓘ

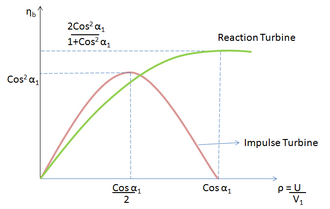

Wirkungsgrad der Schaufeln

Der Schaufelwirkungsgrad () kann als das Verhältnis zwischen der an den Schaufeln verrichteten Arbeit und der dem Fluid zugeführten kinetischen Energie definiert werden und ist gegeben durch

Stufenwirkungsgrad

Eine Stufe einer Impulsturbine besteht aus einem Düsensatz und einem Laufrad. Der Stufenwirkungsgrad definiert eine Beziehung zwischen dem Enthalpieabfall in der Düse und der in der Stufe geleisteten Arbeit.

Dabei ist der spezifische Enthalpieabfall des Dampfes in der Düse ist. ⓘ

Nach dem ersten Hauptsatz der Thermodynamik:

Unter der Annahme, dass merklich kleiner ist als ist, erhält man . Außerdem ist der Stufenwirkungsgrad das Produkt aus Schaufelwirkungsgrad und Düsenwirkungsgrad, oder . ⓘ

Der Düsenwirkungsgrad ist gegeben durch wobei die Enthalpie (in J/Kg) des Dampfes am Eingang der Düse gleich und die Enthalpie des Dampfes am Ausgang der Düse ist .

Das Verhältnis der Kosinuswerte der Schaufelwinkel am Auslass und am Einlass kann genommen werden und wird als . Das Verhältnis der Dampfgeschwindigkeiten relativ zur Rotordrehzahl am Austritt und am Eintritt der Schaufel wird durch den Reibungskoeffizienten . ⓘ

definiert und gibt den Verlust der Relativgeschwindigkeit aufgrund von Reibung an, wenn der Dampf die Schaufeln umströmt ( für glatte Schaufeln).

Das Verhältnis zwischen der Schaufelgeschwindigkeit und der absoluten Dampfgeschwindigkeit am Eintritt wird als Schaufelgeschwindigkeitsverhältnis bezeichnet . ⓘ

ist maximal, wenn oder, . Das impliziert und daher . Jetzt (für eine einstufige Impulsturbine). ⓘ

Daher erhält man den maximalen Wert des Stufenwirkungsgrads, indem man den Wert von in den Ausdruck von . ⓘ

Wir erhalten: . ⓘ

Für gleichwinklige Schaufeln, daher , und wir erhalten . Vernachlässigt man die Reibung an der Schaufeloberfläche, dann . ⓘ

Schlussfolgerungen zum maximalen Wirkungsgrad

- Bei einer gegebenen Dampfgeschwindigkeit ist die pro kg Dampf geleistete Arbeit maximal, wenn oder .

- Wenn steigt, verringert sich die an den Schaufeln geleistete Arbeit, aber gleichzeitig verringert sich die Oberfläche der Schaufel, so dass weniger Reibungsverluste auftreten. ⓘ

Reaktionsturbinen

Bei der Reaktionsturbine sind die Laufradschaufeln selbst so angeordnet, dass sie konvergente Düsen bilden. Bei diesem Turbinentyp wird die Reaktionskraft genutzt, die entsteht, wenn der Dampf durch die vom Rotor gebildeten Düsen beschleunigt wird. Der Dampf wird durch die feststehenden Schaufeln des Stators auf den Rotor gelenkt. Er verlässt den Stator als Strahl, der den gesamten Umfang des Rotors ausfüllt. Der Dampf ändert dann seine Richtung und erhöht seine Geschwindigkeit relativ zur Geschwindigkeit der Schaufeln. Es kommt zu einem Druckabfall sowohl im Stator als auch im Rotor, wobei der Dampf durch den Stator beschleunigt und durch den Rotor verlangsamt wird, ohne dass sich die Dampfgeschwindigkeit in der Stufe ändert, sondern mit einer Abnahme von Druck und Temperatur, was die beim Antrieb des Rotors geleistete Arbeit widerspiegelt. ⓘ

Wirkungsgrad der Schaufeln

Die Energiezufuhr zu den Schaufeln in einer Stufe: ist gleich der den feststehenden Schaufeln zugeführten kinetischen Energie (f) + der den beweglichen Schaufeln zugeführten kinetischen Energie (m). ⓘ

Oder, = Enthalpieabfall über die festen Schaufeln, + Enthalpieabfall über den beweglichen Schaufeln, . ⓘ

Die Expansion des Dampfes über die sich bewegenden Schaufeln bewirkt eine Erhöhung der Relativgeschwindigkeit am Austritt. Daher ist die Relativgeschwindigkeit am Austritt immer größer als die Relativgeschwindigkeit am Eintritt . ⓘ

In Bezug auf die Geschwindigkeiten ist der Enthalpieabfall über die sich bewegenden Schaufeln gegeben durch:

(er trägt zu einer Änderung des statischen Drucks bei) ⓘ

Der Enthalpieabfall in den feststehenden Schaufeln, unter der Annahme, dass die Geschwindigkeit des in die feststehenden Schaufeln eintretenden Dampfes gleich der Geschwindigkeit des die zuvor bewegten Schaufeln verlassenden Dampfes ist, ergibt sich wie folgt:

wobei V0 die Eintrittsgeschwindigkeit des Dampfes in der Düse ist ⓘ

ist sehr klein und kann daher vernachlässigt werden. Daher, ⓘ

Eine sehr weit verbreitete Konstruktion hat einen halben Reaktionsgrad oder 50 % Reaktion und ist als Parsons-Turbine bekannt. Diese besteht aus symmetrischen Rotor- und Statorschaufeln. Für diese Turbine ist das Geschwindigkeitsdreieck ähnlich und wir haben:

- ,

- , ⓘ

Geht man von der Parsons-Turbine aus und erhält alle Ausdrücke, so erhält man

Aus dem Eintrittsgeschwindigkeitsdreieck ergibt sich

Verrichtete Arbeit (für eine Einheit Massenstrom pro Sekunde): ⓘ

Der Schaufelwirkungsgrad ist daher gegeben durch

Bedingung für den maximalen Schaufelwirkungsgrad

Wenn , dann

Für den maximalen Wirkungsgrad ist, erhält man

und dies ergibt schließlich ⓘ

daher, gefunden, indem man den Wert von in den Ausdruck für den Schaufelwirkungsgrad ⓘ

Betrieb und Wartung

Aufgrund der hohen Drücke in den Dampfkreisläufen und der verwendeten Materialien haben Dampfturbinen und ihre Gehäuse eine hohe thermische Trägheit. Beim Aufwärmen einer Dampfturbine für den Betrieb verfügen die Hauptdampfabsperrventile (nach dem Kessel) über eine Bypass-Leitung, damit der überhitzte Dampf das Ventil langsam umgehen und die Leitungen im System zusammen mit der Dampfturbine aufheizen kann. Wenn kein Dampf vorhanden ist, wird außerdem eine Drehvorrichtung eingeschaltet, die die Turbine langsam dreht, um eine gleichmäßige Erwärmung zu gewährleisten und eine ungleichmäßige Ausdehnung zu verhindern. Nachdem die Turbine zunächst durch die Drehvorrichtung gedreht wurde, damit der Rotor eine gerade Ebene einnehmen kann (keine Krümmung), wird die Drehvorrichtung ausgekuppelt und Dampf in die Turbine eingeleitet, zunächst in die hinteren Schaufeln, dann in die vorderen Schaufeln, wobei die Turbine langsam mit 10-15 U/min (0,17-0,25 Hz) gedreht wird, um die Turbine langsam aufzuwärmen. Der Aufwärmvorgang kann bei großen Dampfturbinen mehr als zehn Stunden dauern. ⓘ

Während des normalen Betriebs kann die Unwucht des Rotors zu Vibrationen führen, die aufgrund der hohen Rotationsgeschwindigkeiten dazu führen können, dass eine Schaufel vom Rotor abbricht und das Gehäuse durchschlägt. Um dieses Risiko zu verringern, werden erhebliche Anstrengungen unternommen, um die Turbine auszuwuchten. Außerdem werden die Turbinen mit hochwertigem Dampf betrieben: entweder mit überhitztem (trockenem) Dampf oder mit gesättigtem Dampf mit einem hohen Trockenheitsgrad. Dadurch wird das schnelle Auftreffen und die Erosion der Schaufeln verhindert, die auftreten, wenn kondensiertes Wasser auf die Schaufeln geblasen wird (Feuchtigkeitsverschleppung). Außerdem kann flüssiges Wasser, das in die Schaufeln eindringt, die Axiallager der Turbinenwelle beschädigen. Um dies zu verhindern, sind in den Dampfkesseln neben Regelungen und Leitblechen zur Gewährleistung einer hohen Dampfqualität auch Kondensatabflüsse in den zur Turbine führenden Dampfleitungen installiert. ⓘ

Die Wartung moderner Dampfturbinen ist einfach und verursacht nur geringe Kosten (in der Regel etwa 0,005 $/kWh); ihre Lebensdauer beträgt oft mehr als 50 Jahre. ⓘ

Drehzahlregelung

Die Regelung einer Turbine mit einem Regler ist unerlässlich, da die Turbinen langsam hochgefahren werden müssen, um Schäden zu vermeiden, und einige Anwendungen (wie die Erzeugung von Wechselstrom) eine präzise Drehzahlregelung erfordern. Eine unkontrollierte Beschleunigung des Turbinenrotors kann zu einer Überdrehzahlabschaltung führen, wodurch die Regler und Drosselventile, die den Dampfstrom zur Turbine steuern, geschlossen werden. Wenn diese Ventile versagen, kann die Turbine weiter beschleunigen, bis sie auseinanderbricht, was oft katastrophale Folgen hat. Die Herstellung von Turbinen ist teuer und erfordert eine präzise Fertigung und hochwertige Materialien. ⓘ

Im Normalbetrieb, der mit dem Stromnetz synchronisiert ist, werden Kraftwerke mit einer fünfprozentigen Drosselungsregelung betrieben. Das heißt, die Volllastdrehzahl beträgt 100 % und die Leerlaufdrehzahl 105 %. Dies ist für den stabilen Betrieb des Netzes ohne Schwankungen und Ausfälle der Kraftwerke erforderlich. Normalerweise sind die Geschwindigkeitsänderungen gering. Die Leistungsanpassung erfolgt durch langsames Anheben der Pannenkurve, indem der Federdruck eines Fliehkraftreglers erhöht wird. Im Allgemeinen ist dies eine grundlegende Systemanforderung für alle Kraftwerke, da die älteren und neueren Anlagen kompatibel sein müssen, um auf die momentanen Frequenzänderungen zu reagieren, ohne von einer externen Kommunikation abhängig zu sein. ⓘ

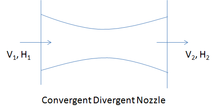

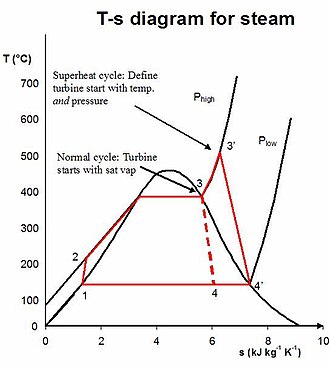

Thermodynamik von Dampfturbinen

Die Dampfturbine arbeitet nach den Grundprinzipien der Thermodynamik mit dem in der nebenstehenden Abbildung dargestellten Teil 3-4 des Rankine-Kreislaufs. Überhitzter Dampf (oder trockener gesättigter Dampf, je nach Anwendung) verlässt den Kessel mit hoher Temperatur und hohem Druck. Beim Eintritt in die Turbine gewinnt der Dampf kinetische Energie, indem er durch eine Düse (eine feste Düse in einer Impulsturbine oder die festen Schaufeln in einer Reaktionsturbine) strömt. Wenn der Dampf die Düse verlässt, bewegt er sich mit hoher Geschwindigkeit auf die Schaufeln des Turbinenrotors zu. Durch den Druck des Dampfes auf die Schaufeln entsteht eine Kraft, die diese in Bewegung versetzt. Ein Generator oder ein anderes Gerät dieser Art kann auf die Welle aufgesetzt werden, und die Energie, die im Dampf enthalten war, kann nun gespeichert und genutzt werden. Der Dampf verlässt die Turbine als gesättigter Dampf (oder Flüssigkeits-Dampf-Gemisch, je nach Anwendung) mit einer niedrigeren Temperatur und einem niedrigeren Druck als beim Eintritt in die Turbine und wird zur Abkühlung in den Kondensator geleitet. Mit Hilfe des ersten Gesetzes können wir eine Formel für die Geschwindigkeit finden, mit der die Arbeit pro Masseneinheit entwickelt wird. Unter der Annahme, dass es keine Wärmeübertragung an die Umgebung gibt und dass die Änderungen der kinetischen und potenziellen Energie im Vergleich zur Änderung der spezifischen Enthalpie vernachlässigbar sind, ergibt sich folgende Gleichung

wobei

- Ẇ die Rate ist, mit der Arbeit pro Zeiteinheit entwickelt wird

- ṁ die Rate des Massenstroms durch die Turbine ist ⓘ

Isentroper Wirkungsgrad

Um zu messen, wie gut eine Turbine arbeitet, können wir ihren isentropen Wirkungsgrad betrachten. Dabei wird die tatsächliche Leistung der Turbine mit der Leistung verglichen, die von einer idealen, isentropen Turbine erzielt würde. Bei der Berechnung dieses Wirkungsgrads wird davon ausgegangen, dass der Wärmeverlust an die Umgebung gleich Null ist. Der Anfangsdruck und die Anfangstemperatur des Dampfes sind für die tatsächliche und die ideale Turbine gleich, aber am Turbinenaustritt ist der Energiegehalt des Dampfes ("spezifische Enthalpie") für die tatsächliche Turbine aufgrund der Irreversibilität in der tatsächlichen Turbine größer als für die ideale Turbine. Die spezifische Enthalpie wird bei gleichem Dampfdruck für die tatsächliche und die ideale Turbine ermittelt, um einen guten Vergleich zwischen den beiden zu ermöglichen. ⓘ

Der isentrope Wirkungsgrad wird ermittelt, indem die tatsächliche Arbeit durch die ideale Arbeit geteilt wird.

wobei

- h3 ist die spezifische Enthalpie im dritten Zustand

- h4 ist die spezifische Enthalpie im Zustand 4 für die aktuelle Turbine

- h4s ist die spezifische Enthalpie im Zustand 4s für die isentrope Turbine ⓘ

(beachten Sie jedoch, dass das nebenstehende Diagramm den Zustand 4s nicht zeigt: er liegt senkrecht unter dem Zustand 3) ⓘ

Einsatzbereich Dampfkraftwerke

Der heute am weitesten reichende Einsatzbereich von Dampfturbinen findet sich in der Stromerzeugung in Kraftwerken für fossile Brennstoffe oder in Kernkraftwerken. Diese Dampfturbinen gelten mit Leistungen bis 1755 MW (installiert im chinesischen Kernkraftwerk Taishan) als die größten ihrer Art. Zudem werden Dampfturbinen in Sonnenwärmekraftwerken eingesetzt. ⓘ

Bei der Stromerzeugung gilt es jedoch besondere Rahmenbedingungen einzuhalten: So beträgt die Netzfrequenz in Europa 50 Hz, was bei einer Zweipolmaschine eine Drehzahl von 3000/min und bei einer Vierpolmaschine 1500/min zwingend erforderlich macht. Diese Drehzahl muss genau eingehalten werden, um die Synchronität zum Netz nicht zu verlieren. Aus diesem Grund werden ganz spezielle Anforderungen an die Regelung gestellt. Aus technischer Sicht ist die niedrigere Drehzahl günstiger – dennoch wird in vielen Kraftwerken mit 3000/min gearbeitet, da die Eigenfrequenz vieler Turbinenwellen im Bereich 1200–1400/min liegt und somit zu nahe an der Betriebsdrehzahl. ⓘ

Eine aktive Regelung der Drehzahl über Dampfventile wäre für diese Anforderung viel zu träge, weshalb man eine passive Regelung über die Last bevorzugte. So wird die Turbinendrehzahl über die Netzfrequenz vorgegeben. ⓘ

Die Wellen von Kraftwerksturbinen können bis zu 60 m lang sein und inklusive Turbosatz mehrere 100 Tonnen wiegen. Wegen der für diese Maschinengröße hohen Drehzahlen entstehen hierbei gewaltige Kräfte, die im ungünstigsten Fall bei einem Störfall zu einem Bersten der Turbine führen können. Aus diesem Grund werden in Kernkraftwerken Turbinen stets so aufgestellt, dass wegfliegende Trümmerteile keinesfalls den Kernreaktor treffen können. Auch konventionelle Kraftwerke werden so gebaut, dass solche Trümmerteile niemals in Richtung des Leitstands weggeschleudert werden können. ⓘ

Der Anlauf einer Kraftwerksturbine aus dem Kaltzustand kann bis zu einer Woche dauern. Ein zu schnelles Anfahren könnte durch die schnelle und ungleichmäßige Wärmedehnung der Welle gegenüber dem Gehäuse zu ihrem Verklemmen führen. Die Turbine wird daher unter ständiger Drehung bei niedriger Drehzahl langsam auf bis zu 300 °C vorgeheizt. Dabei wird die Welle über ein elektrisches oder hydraulisches Drehwerk mit rund 60/min angetrieben, um ein Durchhängen und ein axiales Schaben in der Lagerung der Welle zu verhindern. Ist die Turbine auf Betriebstemperatur, so dauert das Hochfahren auf Betriebsdrehzahl in der Regel zwischen 12 und 60 Minuten. ⓘ

Eine Besonderheit sind die Kraftwerksblöcke für den Bahnstrom der Deutschen Bahn, da hierfür bei einer Zweipolmaschine nicht 3000, sondern nur 1000/min benötigt werden. Oftmals werden daher diese Turbosätze nicht direkt, sondern durch ein Getriebe so miteinander verbunden, dass nur der Generator mit niedrigerer Drehzahl betrieben wird. ⓘ

In besonders effizienten Kraftwerken findet die Dampfturbine weiterhin Verwendung, da sie mit Gasturbinen kombinierbar ist: Die Abgase der Gasturbinen heizen den Dampferzeuger, durch den im Dampferzeuger entstehenden Dampf wird eine Dampfturbine angetrieben. Diese Form von Kraftwerken nennt man GuD-Kraftwerke (Gas-und-Dampf-Kombikraftwerk). ⓘ

Die für die Stromerzeugung eingesetzten Turbinen sind meist direkt mit ihren Generatoren gekoppelt. Da die Generatoren entsprechend der Frequenz des Stromnetzes mit konstanten Synchrondrehzahlen rotieren müssen, liegen die gängigsten Drehzahlen bei 3.000 U/min für 50-Hz-Systeme und 3.600 U/min für 60-Hz-Systeme. Da Kernreaktoren niedrigere Temperaturgrenzwerte haben als fossil befeuerte Kraftwerke und eine geringere Dampfqualität aufweisen, können die Turbinen-Generatorsätze so ausgelegt werden, dass sie mit der Hälfte dieser Drehzahlen arbeiten, allerdings mit vierpoligen Generatoren, um die Erosion der Turbinenschaufeln zu verringern. ⓘ

Schiffsantriebe

Bei Dampfschiffen liegen die Vorteile von Dampfturbinen gegenüber Kolbenmaschinen in der geringeren Größe, der geringeren Wartung, dem geringeren Gewicht und den geringeren Vibrationen. Eine Dampfturbine ist nur dann effizient, wenn sie mit Tausenden von Umdrehungen pro Minute betrieben wird, während die effektivsten Propellerkonstruktionen für Geschwindigkeiten von weniger als 300 Umdrehungen pro Minute ausgelegt sind; daher sind in der Regel präzise (und damit teure) Untersetzungsgetriebe erforderlich, obwohl zahlreiche frühe Schiffe bis zum Ersten Weltkrieg, wie z. B. die Turbinia, über einen Direktantrieb von den Dampfturbinen zu den Propellerwellen verfügten. Eine weitere Alternative ist der turboelektrische Antrieb, bei dem ein von der Hochgeschwindigkeitsturbine angetriebener Stromgenerator einen oder mehrere langsam laufende Elektromotoren antreibt, die mit den Propellerwellen verbunden sind; die Präzisionsverzahnung kann in Kriegszeiten einen Produktionsengpass darstellen. Der turboelektrische Antrieb wurde vor allem in großen US-Kriegsschiffen des Ersten Weltkriegs und in einigen schnellen Linienschiffen sowie in einigen Truppentransportern und Zerstörer-Eskorten des Zweiten Weltkriegs eingesetzt. ⓘ

Die höheren Kosten von Turbinen und den zugehörigen Getrieben oder Generator/Motor-Sätzen werden durch den geringeren Wartungsaufwand und die geringere Größe einer Turbine im Vergleich zu einer Kolbenmaschine gleicher Leistung ausgeglichen, obwohl die Kraftstoffkosten höher sind als bei einem Dieselmotor, da Dampfturbinen einen geringeren thermischen Wirkungsgrad haben. Um die Kraftstoffkosten zu senken, wurde der thermische Wirkungsgrad beider Motorentypen im Laufe der Jahre verbessert. ⓘ

Frühe Entwicklung

Die Entwicklung der Dampfturbinen-Schiffsantriebe von 1894 bis 1935 wurde von der Notwendigkeit beherrscht, die hohe effiziente Geschwindigkeit der Turbine mit der niedrigen effizienten Geschwindigkeit (weniger als 300 Umdrehungen pro Minute) des Schiffspropellers in Einklang zu bringen, und zwar zu Gesamtkosten, die mit denen von Kolbenmotoren konkurrieren. Im Jahr 1894 gab es noch keine effizienten Untersetzungsgetriebe für die von Schiffen benötigten hohen Leistungen, so dass ein Direktantrieb erforderlich war. Bei der Turbinia, die über einen Direktantrieb für jede Propellerwelle verfügt, wurde die effiziente Geschwindigkeit der Turbine nach den ersten Versuchen dadurch verringert, dass der Dampfstrom durch alle drei direkt angetriebenen Turbinen (eine auf jeder Welle) in Reihe geleitet wurde, was wahrscheinlich insgesamt etwa 200 in Reihe geschaltete Turbinenstufen ergab. Außerdem befanden sich auf jeder Welle drei Propeller für den Betrieb bei hohen Geschwindigkeiten. Einer der ersten US-Zerstörer mit Turbinenantrieb, die 1909 vom Stapel gelaufene USS Smith, verfügte über Turbinen mit Direktantrieb und drei Wellen, die sich mit 724 Umdrehungen pro Minute bei 28,35 Knoten (52,50 km/h) drehten, repräsentiert die hohen Geschwindigkeiten der damaligen Zeit. ⓘ

Die Verwendung von Turbinen in mehreren Gehäusen, die in Reihe zueinander Dampf ablassen, wurde bei den meisten späteren Schiffsantriebsanwendungen zum Standard und ist eine Form der Querverdichtung. Die erste Turbine wurde als Hochdruckturbine (HP) bezeichnet, die letzte Turbine als Niederdruckturbine (LP) und alle dazwischen liegenden Turbinen als Mitteldruckturbinen (IP). Eine viel spätere Anordnung als Turbinia ist auf der 1934 vom Stapel gelaufenen RMS Queen Mary in Long Beach, Kalifornien, zu sehen, bei der jede Welle von vier in Reihe geschalteten Turbinen angetrieben wird, die mit den Enden der beiden Eingangswellen eines einfach untersetzten Getriebes verbunden sind. Es handelt sich um die HP-, die 1st IP-, die 2nd IP- und die LP-Turbine. ⓘ

Kreuzfahrtmaschinen und Getriebe

Das Streben nach Wirtschaftlichkeit war noch wichtiger, als es um die Reisegeschwindigkeit ging. Die Reisegeschwindigkeit entspricht etwa 50 % der Höchstgeschwindigkeit eines Kriegsschiffs und 20-25 % seiner Höchstleistung. Diese Geschwindigkeit wird auf langen Fahrten verwendet, wenn Kraftstoffeinsparungen erwünscht sind. Obwohl dadurch die Propellerdrehzahlen auf einen effizienten Bereich gesenkt werden konnten, wurde der Wirkungsgrad der Turbinen stark reduziert, und die ersten Turbinenschiffe hatten eine geringe Reichweite. Eine Lösung, die sich während des größten Teils der Ära des Dampfturbinenantriebs als nützlich erwies, war die Kreuzfahrtturbine. Dabei handelte es sich um eine zusätzliche Turbine, mit der noch mehr Stufen hinzugefügt werden konnten, die zunächst direkt an eine oder mehrere Wellen angeschlossen war und auf einer Stufe auf halber Strecke der Hochdruckturbine endete. Als um 1911 Untersetzungsgetriebe verfügbar wurden, verfügten einige Schiffe, vor allem das Schlachtschiff USS Nevada, über sie in den Fahrturbinen, während die Hauptturbinen weiterhin direkt angetrieben wurden. Die Untersetzungsgetriebe ermöglichten es den Turbinen, in ihrem Wirkungsgradbereich mit einer viel höheren Geschwindigkeit als die Welle zu arbeiten, waren aber teuer in der Herstellung. ⓘ

Die Fahrturbinen konkurrierten zunächst mit den Hubkolbenmotoren um den Kraftstoffverbrauch. Ein Beispiel für die Beibehaltung von Hubkolbenmotoren auf schnellen Schiffen war die berühmte RMS Olympic von 1911, die ebenso wie ihre Schwestern RMS Titanic und HMHS Britannic über Dreifach-Expansionsmotoren an den beiden Außenbordwellen verfügte, die beide zu einer Niederdruckturbine an der Mittelwelle führten. Nach der Einführung von Turbinen bei den 1909 vom Stapel gelaufenen Schlachtschiffen der Delaware-Klasse kehrte die US-Marine bei den Schlachtschiffen der New-York-Klasse von 1912 zu Kolbenmaschinen zurück und kehrte dann 1914 bei der Nevada zu Turbinen zurück. Die anhaltende Vorliebe für Kolbenmaschinen war darauf zurückzuführen, dass die US-Marine bis nach dem Ersten Weltkrieg keine Pläne für Großkampfschiffe hatte, die schneller als 21 Knoten (39 km/h; 24 mph) waren, so dass die Höchstgeschwindigkeit weniger wichtig war als eine wirtschaftliche Fahrt. Die Vereinigten Staaten hatten 1898 die Philippinen und Hawaii als Territorien erworben und verfügten nicht über das weltweite Netz von Bekohlungsstationen der britischen Royal Navy. Daher hatte die US-Marine zwischen 1900 und 1940 den größten Bedarf aller Nationen an sparsamem Treibstoffverbrauch, vor allem als nach dem Ersten Weltkrieg die Aussicht auf einen Krieg mit Japan aufkam. Dieser Bedarf wurde noch dadurch verstärkt, dass die USA von 1908 bis 1920 keine Kreuzer in Dienst stellten, so dass Zerstörer Langstreckeneinsätze übernehmen mussten, die normalerweise Kreuzern zugewiesen waren. Daher wurden die 1908-1916 in Dienst gestellten US-Zerstörer mit verschiedenen Kreuzerlösungen ausgestattet. Dazu gehörten kleine Hubkolbenmotoren und Kreuzfahrt-Turbinen mit oder ohne Getriebe auf einer oder zwei Wellen. Als sich jedoch erwies, dass volle Getriebeturbinen in Bezug auf die Anschaffungskosten und den Treibstoff wirtschaftlich waren, wurden sie rasch eingeführt, und die meisten Schiffe erhielten auch Fahrturbinen. Ab 1915 waren alle neuen Zerstörer der Royal Navy mit Getriebeturbinen ausgestattet, und die Vereinigten Staaten folgten 1917. ⓘ

In der Royal Navy hatte Geschwindigkeit Priorität, bis die Schlacht von Jütland Mitte 1916 zeigte, dass bei den Schlachtkreuzern zu viel Panzerung geopfert worden war, um sie zu verfolgen. Die Briten setzten ab 1906 ausschließlich turbinengetriebene Kriegsschiffe ein. Da sie erkannten, dass angesichts ihres weltweiten Imperiums eine große Reichweite wünschenswert war, wurden einige Kriegsschiffe, insbesondere die Schlachtschiffe der Queen-Elizabeth-Klasse, nach früheren Versuchsanlagen ab 1912 mit Fahrturbinen ausgestattet. ⓘ

In der US-Marine führten die Zerstörer der Mahan-Klasse, die 1935-36 in Dienst gestellt wurden, ein doppeltes Untersetzungsgetriebe ein. Dadurch wurde die Turbinendrehzahl weiter über die Wellendrehzahl hinaus erhöht, was kleinere Turbinen als bei einfach untersetzten Getrieben ermöglichte. Auch die Dampfdrücke und -temperaturen stiegen allmählich an, von 2.100 kPa/425 °C [Sattdampf] bei der Wickes-Klasse aus dem Ersten Weltkrieg auf 4.240 kPa/850 °C [Heißdampf] bei einigen Zerstörern der Fletcher-Klasse aus dem Zweiten Weltkrieg und späteren Schiffen. Es entwickelte sich eine Standardkonfiguration mit einer axial durchströmten Hochdruckturbine (manchmal mit einer angeschlossenen Fahrturbine) und einer doppelt axial durchströmten Niederdruckturbine, die mit einem doppelt untersetzten Getriebe verbunden war. Diese Anordnung wurde während des gesamten Dampfzeitalters in der US Navy beibehalten und auch in einigen Konstruktionen der Royal Navy verwendet. Maschinen dieser Konfiguration sind auf vielen erhaltenen Kriegsschiffen aus dem Zweiten Weltkrieg in mehreren Ländern zu sehen. ⓘ

Als der Bau von Kriegsschiffen der US Navy in den frühen 1950er Jahren wieder aufgenommen wurde, verwendeten die meisten Überwasser-Kampfschiffe und Flugzeugträger Dampf mit einem Druck von 8.300 kPa (1.200 psi) und 510 °C (950 °F). Dies galt bis zum Ende der Ära der dampfgetriebenen Kriegsschiffe der US-Marine mit den Fregatten der Knox-Klasse in den frühen 1970er Jahren. Amphibien- und Hilfsschiffe nutzten nach dem Zweiten Weltkrieg weiterhin Dampf mit einem Druck von 4.100 kPa (600 psi). Die USS Iwo Jima, die 2001 vom Stapel lief, ist möglicherweise das letzte nicht-nuklear betriebene Dampfschiff der US Navy. ⓘ

Turbo-elektrischer Antrieb

Der turboelektrische Antrieb wurde auf dem Schlachtschiff USS New Mexico eingeführt, das 1917 vom Stapel lief. In den folgenden acht Jahren stellte die US-Marine fünf weitere Schlachtschiffe mit Turbo-Elektroantrieb und zwei Flugzeugträger (ursprünglich als Schlachtkreuzer der Lexington-Klasse bestellt) in Dienst. Zehn weitere turbo-elektrisch angetriebene Großkampfschiffe waren geplant, wurden aber aufgrund der durch den Washingtoner Flottenvertrag auferlegten Beschränkungen gestrichen. ⓘ

Obwohl die New Mexico zwischen 1931 und 1933 auf Getriebeturbinen umgerüstet wurde, behielten die übrigen turbo-elektrischen Schiffe dieses System während ihrer gesamten Laufbahn bei. Bei diesem System wurden zwei große Dampfturbinengeneratoren zum Antrieb eines Elektromotors auf jeder der vier Wellen eingesetzt. Das System war anfangs kostengünstiger als ein Untersetzungsgetriebe und machte die Schiffe im Hafen wendiger, da die Wellen schnell rückwärts fahren konnten und mehr Rückwärtskraft lieferten als bei den meisten Getriebesystemen. ⓘ

Auch einige Ozeandampfer wurden mit Turbo-Elektroantrieb gebaut, ebenso wie einige Truppentransporter und Zerstörer-Eskorten aus der Massenproduktion im Zweiten Weltkrieg. Als die USA jedoch die "Vertragskreuzer" entwarfen, beginnend mit der 1927 vom Stapel gelaufenen USS Pensacola, wurden aus Gründen der Gewichtsersparnis Getriebeturbinen eingesetzt, die danach für alle schnellen dampfgetriebenen Schiffe verwendet wurden. ⓘ

Heutige Nutzung

Seit den 1980er Jahren wurden Dampfturbinen auf schnellen Schiffen durch Gasturbinen und auf anderen Schiffen durch Dieselmotoren ersetzt; Ausnahmen sind Schiffe und U-Boote mit Atomantrieb und Flüssiggastanker. Einige Hilfsschiffe werden weiterhin mit Dampfantrieb betrieben. ⓘ

In der US-Marine wird die konventionell angetriebene Dampfturbine noch auf allen amphibischen Angriffsschiffen der Wasp-Klasse eingesetzt, mit Ausnahme eines einzigen. Die Royal Navy stellte 2002 ihre letzte konventionell dampfgetriebene Überwasserkriegsschiffsklasse, die Landing Platform Docks der Fearless-Klasse, außer Dienst, und die italienische Marine folgte 2006 mit der Außerdienststellung ihrer letzten konventionell dampfgetriebenen Überwasserkriegsschiffe, der Zerstörer der Audace-Klasse. Im Jahr 2013 beendete die französische Marine mit der Ausmusterung ihrer letzten Fregatte der Tourville-Klasse ihre Dampf-Ära. Von den anderen Blauwassermarinen betreibt die russische Marine derzeit dampfgetriebene Flugzeugträger der Kuznetsov-Klasse und Zerstörer der Sovremenny-Klasse. Die indische Marine betreibt derzeit INS Vikramaditya, einen modifizierten Flugzeugträger der Kiew-Klasse, sowie drei Fregatten der Brahmaputra-Klasse, die in den frühen 2000er Jahren in Dienst gestellt wurden. Die chinesische Marine betreibt derzeit dampfgetriebene Flugzeugträger der Kuznetsov-Klasse, Zerstörer der Sovremenny-Klasse sowie Zerstörer der Luda-Klasse und den einsamen Zerstörer Typ 051B. Die meisten anderen Seestreitkräfte haben ihre dampfgetriebenen Kriegsschiffe entweder außer Dienst gestellt oder umgerüstet. Ab 2020 betreibt die mexikanische Marine vier dampfgetriebene Fregatten der ehemaligen US-Knox-Klasse. Die ägyptische Marine und die Marine der Republik China betreiben zwei bzw. sechs ehemalige Fregatten der US-Knox-Klasse. Die ecuadorianische Marine betreibt derzeit zwei dampfgetriebene Fregatten der Condell-Klasse (modifizierte Fregatten der Leander-Klasse). ⓘ

Heute liegt der Wirkungsgrad von Dampfturbinenantrieben noch immer bei über 50 %, während Dieselmotoren regelmäßig einen Wirkungsgrad von über 50 % erreichen, insbesondere bei Schiffsanwendungen. Dieselkraftwerke haben auch niedrigere Betriebskosten, da weniger Bediener erforderlich sind. Daher werden nur sehr wenige neue Schiffe mit konventioneller Dampfkraft betrieben. Eine Ausnahme bilden LNG-Tanker, für die es oft wirtschaftlicher ist, Boil-off-Gas mit einer Dampfturbine zu nutzen, als es wieder zu verflüssigen. ⓘ

Schiffe und U-Boote mit Kernkraftantrieb nutzen einen Kernreaktor zur Erzeugung von Dampf für die Turbinen. Die Kernenergie wird häufig dort eingesetzt, wo ein Dieselantrieb unpraktisch wäre (z. B. bei U-Booten) oder die Logistik der Betankung erhebliche Probleme aufwirft (z. B. bei Eisbrechern). Man schätzt, dass der Reaktortreibstoff für die U-Boote der Vanguard-Klasse der Royal Navy für 40 Erdumrundungen ausreicht - möglicherweise für die gesamte Lebensdauer des Schiffes. Aufgrund der hohen Wartungskosten und der behördlichen Kontrollen, die für Nuklearsysteme und Brennstoffkreisläufe erforderlich sind, wurde der Nuklearantrieb bisher nur bei sehr wenigen kommerziellen Schiffen eingesetzt. ⓘ

Lokomotiven

Eine Dampfturbinenlokomotive ist eine Dampflokomotive, die von einer Dampfturbine angetrieben wird. Die erste Dampfturbinen-Eisenbahnlokomotive wurde 1908 für die Officine Meccaniche Miani Silvestri Grodona Comi, Mailand, Italien, gebaut. Im Jahr 1924 baute Krupp für die Deutsche Reichsbahn die Dampfturbinenlokomotive T18 001, die 1929 in Betrieb genommen wurde. ⓘ

Die Hauptvorteile einer Dampfturbinenlokomotive sind die bessere Rotationsbalance und der geringere Hammerschlag auf das Gleis. Ein Nachteil ist jedoch die weniger flexible Leistungsabgabe, so dass sich Turbinenlokomotiven am besten für den Langstreckenbetrieb mit konstanter Leistung eigneten. ⓘ

Erprobung

Britische, deutsche und andere nationale und internationale Prüfvorschriften werden zur Standardisierung der Verfahren und Definitionen für die Prüfung von Dampfturbinen verwendet. Die Auswahl der zu verwendenden Prüfnorm ist eine Vereinbarung zwischen dem Käufer und dem Hersteller und hat eine gewisse Bedeutung für die Konstruktion der Turbine und der zugehörigen Systeme. ⓘ

In den Vereinigten Staaten hat ASME mehrere Leistungsprüfvorschriften für Dampfturbinen erstellt. Dazu gehören ASME PTC 6-2004, Steam Turbines (Dampfturbinen), ASME PTC 6.2-2011, Steam Turbines in Combined Cycles (Dampfturbinen in kombinierten Kreisläufen) und PTC 6S-1988, Procedures for Routine Performance Test of Steam Turbines (Verfahren zur routinemäßigen Leistungsprüfung von Dampfturbinen). Diese ASME-Leistungsprüfungsvorschriften haben internationale Anerkennung und Akzeptanz für die Prüfung von Dampfturbinen gefunden. Das wichtigste Unterscheidungsmerkmal der ASME-Leistungsprüfungsnormen, einschließlich PTC 6, ist, dass die Messunsicherheit der Prüfung die Qualität der Prüfung angibt und nicht als kommerzielle Toleranz verwendet werden darf. ⓘ

Bezeichnungen

Genormte Bezeichnungen

Nach DIN sind folgende Bezeichnungen zu unterscheiden:

- Dampfturbine: Sie ist die reine Kraftmaschine mit den rotierenden Bauteilen,

- Dampfturbosatz: Er besteht neben der Dampfturbine aus den angeschlossenen Arbeitsmaschinen, gegebenenfalls zusätzlich einem Getriebe,

- Dampfturbinenanlage: Darunter versteht man die Gesamtheit aus Dampfturbine, Arbeitsmaschine, Kondensator und angeschlossenen Rohrleitungen. ⓘ

Weitere Bezeichnungen

- Nach der Durchflussrichtung: Axialturbine und Radialturbine

- Nach dem Arbeitsverfahren: Aktionsturbine (Abbau des Enthalpiegefälles auf den Leitschaufeln) und Reaktionsturbine (Abbau des Enthalpiegefälles auf den Leitschaufeln und den Laufschaufeln)

- Nach dem Dampfzustand: Heißdampf-, Nassdampfturbine sowie Hochdruck-, Mitteldruck- und Niederdruckturbine

- Nach der Dampfzuführung: Frischdampf-, Abdampf- und Speicherdampfturbine

- Nach der Dampfabführung: Kondensations-, Entnahmekondensations- und Gegendruckturbine ⓘ

Funktion

Auf der einen Seite wird eine Flüssigkeit verdampft und bis zum Auftreten eines verwertbaren Drucks weiter erhitzt. Der Dampfdruck treibt die Turbine an. Anschließend kondensiert der Dampf und wird als Flüssigkeit mit einer Pumpe zurück in den Kreislauf gebracht. ⓘ

Die rote Linie im Diagramm zeigt die Grenze der Aggregatzustände an: links von ihr ist flüssiges Wasser (x=0), rechts von ihr ist reiner Dampf (x=1), dazwischen „nasser Dampf“. ⓘ

Der idealisierte (verlustfreie) Dampfkraftprozess einer Heißdampfturbine stellt sich nun wie folgt dar. (In der Dampfturbine selbst spielen sich die Zustandsänderungen von 5 = Dampfturbineneintritt bis 6 = Dampfturbinenaustritt ab):

- 1 – 2: Reibungsfreie und adiabate Druckerhöhung des Arbeitsmittels Wasser auf den im Dampferzeuger herrschenden Druck,

- 2 – 3: Erwärmen des Wassers auf die zum Druck gehörende Verdampfungstemperatur,

- 3 – 4: Überführung des flüssigen Wassers in Dampf bei konstantem Druck (x = 0 --> 1),

- 4 – 5: Weitere Erwärmung und Überhitzung des Dampfes bei konstantem Druck,

- 5 – 6: Reibungsfreie und adiabate Entspannung des Dampfes bei konstanter Entropie in der Dampfturbine mit gleichzeitiger Entstehung der ersten Wassertropfen,

- 6 – 1: Isobare Kondensation des nassen Dampfes im Kondensator (x --> 0). ⓘ

Die vom dargestellten Kreisprozess eingeschlossene Fläche repräsentiert die technisch nutzbare Arbeit bezogen auf die durchströmende Dampfmenge. ⓘ

Der Prozess selbst ist sehr stark vereinfacht, in der Praxis kommen noch weitere Schritte wie beispielsweise die Zwischenüberhitzung des Dampfes bei 5 – 6 und die mehrfache stufenweise Vorwärmung des Wassers bei 1 – 2 sowie zwischen 2 – 3 mit Anzapfdampf aus verschiedenen Stufen der Dampfturbine hinzu. Beides dient der Steigerung von Leistung und Wirkungsgrad. – Ebenso ist in der Praxis die adiabate Entspannung nicht reibungsfrei, so dass die Zustandsänderung 5 – 6 nicht senkrecht, sondern etwas „schräg“ von 5 nach rechts unten verläuft. ⓘ

Siehe Kreisprozess, Bild „Beispiel: Dampfkraftwerk (Rechtsprozess)“. Die Zwischenüberhitzung bei konstantem Druck verschiebt die Entspannung in der Dampfturbine nach rechts. Die Entspannung sollte nahe der roten Linie "x=1" enden, damit die Niederdruckschaufeln der Turbine mit möglichst trockenem Dampf mit wenig Flüssigkeitstropfen beaufschlagt werden. ⓘ

Abbildungen historischer Turbinen

Niederdruckläufer aus Block D des Braunkohlekraftwerks Schwandorf/Dachelhofen, in Betrieb von 1972 bis 1997, ausgestellt in Wackersdorf ⓘ