Gas-und-Dampf-Kombikraftwerk

| Thermodynamik ⓘ |

|---|

|

|

Ein Gas- und Dampfturbinenkraftwerk ist eine Gruppe von Wärmekraftmaschinen, die im Tandem mit derselben Wärmequelle arbeiten und diese in mechanische Energie umwandeln. An Land wird der häufigste Typ zur Stromerzeugung als Gas- und Dampfturbinenkraftwerk (GuD) bezeichnet. Das gleiche Prinzip wird auch für Schiffsantriebe verwendet, wo es als Gas- und Dampf-Kombikraftwerk (COGAS) bezeichnet wird. Durch die Kombination von zwei oder mehr thermodynamischen Zyklen wird der Gesamtwirkungsgrad verbessert, wodurch die Brennstoffkosten gesenkt werden. ⓘ

Das Prinzip besteht darin, dass das Arbeitsmedium (das Abgas) nach Abschluss des Zyklus im ersten Motor noch so heiß ist, dass ein zweiter, nachgeschalteter Wärmemotor Energie aus der Wärme des Abgases gewinnen kann. Normalerweise wird die Wärme durch einen Wärmetauscher geleitet, so dass die beiden Motoren unterschiedliche Arbeitsflüssigkeiten verwenden können. ⓘ

Durch die Erzeugung von Strom aus mehreren Arbeitsströmen kann der Gesamtwirkungsgrad des Systems um 50-60 % gesteigert werden. Das heißt, von einem Gesamtwirkungsgrad von etwa 34 % (bei einem einfachen Zyklus) auf bis zu 64 % (bei einem kombinierten Zyklus). Dies entspricht mehr als 84 % des theoretischen Wirkungsgrads eines Carnot-Kreislaufs. Wärmekraftmaschinen können nur einen Teil der Energie ihres Brennstoffs nutzen, so dass bei einer Wärmekraftmaschine ohne kombinierten Zyklus die restliche Wärme (d. h. die heißen Abgase) aus der Verbrennung verschwendet wird. ⓘ

Ein Gas-und-Dampf-Kombikraftwerk oder Gas-und-Dampfturbinen-Kraftwerk (kurz GuD-Kraftwerk) bezeichnet das Zusammenwirken der Verbrennungskraftmaschine Gasturbine mit der Wärmekraftmaschine Dampfturbine, deren verschiedene thermodynamischen Kreisprozesse miteinander kombiniert werden. Dabei können sehr hohe Wirkungsgrade (bis zu 63 %) bei niedrigen Emissionen (ca. 450 g CO2-eq/kWh (Kohlenstoffdioxidäquivalent und Einhaltung der gesetzlichen Grenzwerte für Stickoxyde))[2] erreicht werden, so dass diese Kraftwerksart zu den effizientesten konventionellen (fossil befeuerten) Kraftwerken gehört. Hinzu kommen die kurzen Anfahrzeiten und die schnelle Reaktion auf die Stromnetzanforderungen. ⓘ

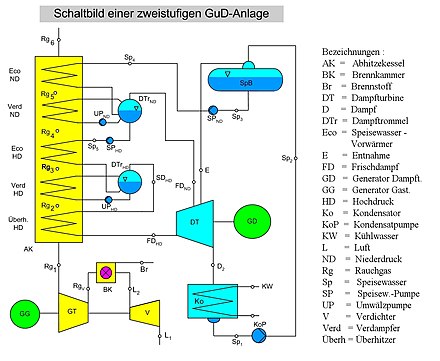

Das Prinzip ist die Nutzung des enormen Abgasmassenstroms der Gasturbine in einem nachgeschalteten Abhitzedampferzeuger, dessen erzeugter Dampf eine Dampfturbine (mit ihren verschiedenen Druckstufen) antreibt. ⓘ

Neben den getrennten Gasturbinen- und Dampfturbinen-Turbosätzen (konventionell, Mehrwellenausführung) findet man auch im höheren Leistungssegment sogenannte Einwellenausführungen, d. h. eine Gasturbine und eine Dampfturbine treiben gleichzeitig auf einem gemeinsamen Wellenstrang einen Generator an.

Historische Zyklen

Historisch erfolgreiche kombinierte Zyklen haben Quecksilberdampfturbinen, magnetohydrodynamische Generatoren und Schmelzkarbonat-Brennstoffzellen verwendet, mit Dampfanlagen für den Niedertemperatur-"Bottoming"-Zyklus. Bottoming-Zyklen mit sehr niedrigen Temperaturen waren aufgrund der sehr großen Anlagen, die zur Bewältigung der großen Massenströme und geringen Temperaturunterschiede erforderlich sind, zu kostspielig. In kalten Klimazonen ist es jedoch üblich, heißes Kraftwerkswasser für Warmwasser und Raumheizung zu verkaufen. Mit vakuumisolierten Rohrleitungen kann diese Versorgung bis zu 90 km weit reichen. Dieser Ansatz wird als "Kraft-Wärme-Kopplung" (KWK) bezeichnet. ⓘ

In stationären und Schiffskraftwerken wird häufig ein kombinierter Zyklus mit einer großen Gasturbine (die nach dem Brayton-Zyklus arbeitet) eingesetzt. Das heiße Abgas der Turbine treibt ein Dampfkraftwerk an (das nach dem Rankine-Zyklus arbeitet). Dies ist ein Gas- und Dampfturbinenkraftwerk (CCGT). Diese erreichen im Grundlastbetrieb einen klassenbesten realen (siehe unten) thermischen Wirkungsgrad von etwa 64 %. Im Gegensatz dazu ist der Wirkungsgrad eines Einzelzyklus-Dampfkraftwerks auf 35 bis 42 % begrenzt. In vielen neuen Kraftwerken werden GuD-Anlagen eingesetzt. Stationäre GuD-Kraftwerke verbrennen Erdgas oder Synthesegas aus Kohle. Auf Schiffen wird Heizöl verbrannt. ⓘ

Es können auch mehrstufige Turbinen- oder Dampfkreisläufe eingesetzt werden, aber GuD-Kraftwerke haben sowohl für die Stromerzeugung als auch für die Schiffskraft Vorteile. Der Gasturbinenkreislauf kann oft sehr schnell anlaufen, so dass sofort Strom zur Verfügung steht. Dadurch sind keine separaten teuren Spitzenlastkraftwerke erforderlich, und das Schiff kann manövrieren. Mit der Zeit erwärmt sich der sekundäre Dampfkreislauf, wodurch sich die Kraftstoffeffizienz verbessert und weitere Energie bereitgestellt wird. ⓘ

Im November 2013 hat das Fraunhofer-Institut für Solare Energiesysteme ISE die Stromgestehungskosten für neu gebaute Kraftwerke im deutschen Stromsektor ermittelt. Sie ergaben Kosten zwischen 78 und 100 €/MWh für erdgasbetriebene GuD-Kraftwerke. Darüber hinaus sind die Kapitalkosten für GuD-Kraftwerke mit rund 1000 $/kW relativ niedrig, so dass sie zu den günstigsten Arten der Stromerzeugung gehören. ⓘ

Grundlegende Kombikraftwerke

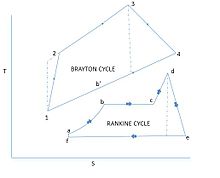

Der thermodynamische Zyklus des Basis-Kombikraftwerks besteht aus zwei Kraftwerkskreisläufen. Der eine ist der Joule- oder Brayton-Zyklus, bei dem es sich um einen Gasturbinenzyklus handelt, und der andere ist der Rankine-Zyklus, bei dem es sich um einen Dampfturbinenzyklus handelt. Der Zyklus 1-2-3-4-1, der Gasturbinenkraftwerkzyklus, ist der Topping-Zyklus. Er stellt den Wärme- und Arbeitsübertragungsprozess dar, der im Hochtemperaturbereich stattfindet. ⓘ

Der Zyklus a-b-c-d-e-f-a, der Rankine-Dampfkreislauf, findet bei einer niedrigeren Temperatur statt und wird als Bottoming-Zyklus bezeichnet. Die Übertragung von Wärmeenergie aus dem Hochtemperaturabgas auf Wasser und Dampf findet in einem Abhitzekessel im Sumpfkreislauf statt. Während des Konstantdruckprozesses 4-1 geben die Abgase der Gasturbine Wärme ab. Das Speisewasser, der nasse und der überhitzte Dampf nehmen einen Teil dieser Wärme in den Prozessen a-b, b-c und c-d auf. ⓘ

Dampferzeuger

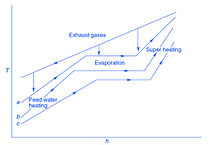

Das Dampfkraftwerk bezieht seine Antriebswärme aus den Hochtemperaturabgasen eines Gasturbinenkraftwerks. Der so erzeugte Dampf kann zum Antrieb einer Dampfturbine verwendet werden. Der Abhitzekessel (Waste Heat Recovery Boiler, WHRB) besteht aus 3 Teilen: Economiser, Verdampfer und Überhitzer. ⓘ

Cheng-Zyklus

Der Cheng-Zyklus ist eine vereinfachte Form der Kraft-Wärme-Kopplung, bei der die Dampfturbine entfällt, da der Dampf direkt in die Verbrennungsturbine eingespritzt wird. Dieses Verfahren wird seit Mitte der 1970er Jahre eingesetzt und ermöglicht die Rückgewinnung von Abwärme bei geringerer Gesamtkomplexität, allerdings auf Kosten der zusätzlichen Leistung und Redundanz eines echten Kombikraftwerks. Sie verfügt über keine zusätzliche Dampfturbine oder einen Generator und kann daher nicht als Reserve- oder Zusatzstrom verwendet werden. Es ist nach dem amerikanischen Professor D. Y. Cheng benannt, der den Entwurf 1976 patentieren ließ. ⓘ

Konstruktionsprinzipien

Zunächst wird der GT-Turbosatz in Betrieb gesetzt. Nachdem der Abhitzedampferzeuger durch die Abwärme der GT ausreichend Dampfenergie zur Verfügung steht, wird der DT-Turbosatz in Betrieb gesetzt. Sollte ein GT Solo-Betrieb zur Betriebsweise des GuD-Kombikraftwerks gefordert sein, so wird ein Bypass-Schornstein mit einer Umschaltklappe für den Abhitzedampferzeuger vorgesehen. ⓘ

Das Zuschalten der DT bei einer Einwellenanlage erfolgt durch die mechanisch arbeitende selbstsynchronisierende Schaltkupplung. Das bedeutet: die im Stillstand befindliche DT beschleunigt mittels dieser speziellen Kupplung zur Betriebsdrehzahl der GT. ⓘ

Der Wirkungsgrad einer Wärmekraftmaschine, d. h. der Anteil der zugeführten Wärmeenergie, der in nutzbare Arbeit umgewandelt werden kann, wird durch den Temperaturunterschied zwischen der in den Motor eintretenden Wärme und der den Motor verlassenden Abwärme begrenzt. ⓘ

In einem Wärmekraftwerk ist Wasser das Arbeitsmedium. Dampf mit hohem Druck erfordert starke, sperrige Bauteile. Hohe Temperaturen erfordern teure Legierungen aus Nickel oder Kobalt anstelle von billigem Stahl. Diese Legierungen begrenzen die praktischen Dampftemperaturen auf 655 °C, während die untere Temperatur einer Dampfanlage durch die Temperatur des Kühlwassers festgelegt ist. Mit diesen Grenzwerten hat eine Dampfanlage einen festen oberen Wirkungsgrad von 35-42 %. ⓘ

Ein Gasturbinenkreislauf mit offenem Kreislauf besteht aus einem Verdichter, einer Brennkammer und einer Turbine. Bei Gasturbinen ist die Menge des Metalls, das den hohen Temperaturen und Drücken standhalten muss, gering, und es können weniger teure Materialien verwendet werden. Bei diesem Zyklustyp ist die Eintrittstemperatur in die Turbine (die Feuerungstemperatur) relativ hoch (900 bis 1.400 °C). Die Ausgangstemperatur des Rauchgases ist ebenfalls hoch (450 bis 650 °C). Sie ist also hoch genug, um Wärme für einen zweiten Kreislauf zu liefern, der Dampf als Arbeitsmittel verwendet (Rankine-Kreislauf). ⓘ

In einem Kombikraftwerk wird die Abgaswärme der Gasturbine zur Dampferzeugung genutzt, indem sie durch einen Abhitzedampferzeuger (HRSG) mit einer Frischdampftemperatur zwischen 420 und 580 °C geleitet wird. Der Kondensator des Rankine-Prozesses wird in der Regel mit Wasser aus einem See, Fluss, Meer oder Kühltürmen gekühlt. Diese Temperatur kann bis zu 15 °C betragen. ⓘ

Typische Größe

Die Anlagengröße ist für die Kosten der Anlage von Bedeutung. Größere Anlagen profitieren von Skaleneffekten (geringere Anfangskosten pro Kilowatt) und einem besseren Wirkungsgrad. ⓘ

Für die Stromerzeugung in großem Maßstab wäre eine typische Anlage eine 270-MW-Primärgasturbine, die mit einer 130-MW-Sekundärdampfturbine gekoppelt ist, was eine Gesamtleistung von 400 MW ergibt. Ein typisches Kraftwerk könnte aus 1 bis 6 solcher Anlagen bestehen. ⓘ

Gasturbinen für die Stromerzeugung in großem Maßstab werden von mindestens vier verschiedenen Konzernen hergestellt - General Electric, Siemens, Mitsubishi-Hitachi und Ansaldo Energia. Diese Konzerne entwickeln, testen und/oder vermarkten auch Gasturbinen mit einer Leistung von über 300 MW (für 60-Hz-Anwendungen) und 400 MW (für 50-Hz-Anwendungen). Kombikraftwerke bestehen aus einer oder mehreren Gasturbinen, die jeweils mit einem Abhitzedampferzeuger ausgestattet sind, der eine oder mehrere Dampfturbinen mit Dampf versorgt und so einen Kombikraftwerksblock bildet. Kombi-Blöcke werden von drei großen Herstellern (Alstom, General Electric und Siemens) mit einer Leistung von 50 MW bis weit über 1300 MW und Kosten von bis zu 670 $/kW angeboten. ⓘ

Unbefeuerter Kessel

Der Abhitzekessel ist Punkt 5 in der oben gezeigten COGAS-Abbildung. Die heißen Abgase der Gasturbine werden in den Überhitzer geleitet, durchlaufen dann den Verdampfer und schließlich den Economiser-Teil, wenn sie aus dem Kessel strömen. Das Speisewasser strömt durch den Economiser und verlässt ihn, nachdem es die Sättigungstemperatur im Wasser- oder Dampfkreislauf erreicht hat. Schließlich fließt es durch den Verdampfer und den Überhitzer. Wenn die Temperatur der in den Abhitzekessel eintretenden Gase höher ist, ist auch die Temperatur der austretenden Gase höher. ⓘ

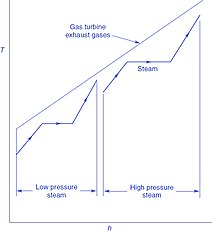

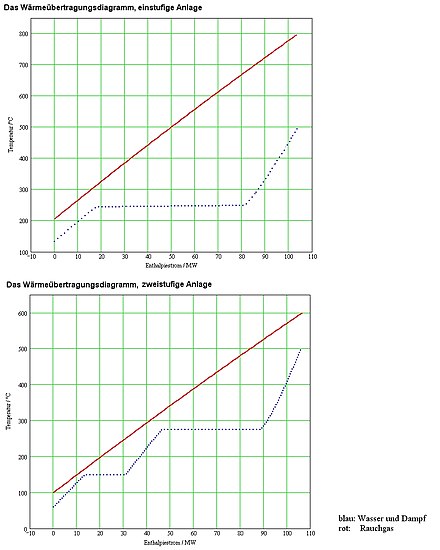

Zweidruckkessel

Um den aus dem Hochtemperaturkreislauf austretenden Gasen die größtmögliche Wärmemenge zu entziehen, wird häufig ein Zweidruckkessel eingesetzt. Er hat zwei Wasser-/Dampftrommeln. Die Niederdrucktrommel ist an den Niederdruck-Economizer oder Verdampfer angeschlossen. Der Niederdruckdampf wird in der Niedertemperaturzone der Turbinenabgase erzeugt. Der Niederdruckdampf wird der Niedertemperaturturbine zugeführt. Im Niederdruckkreislauf kann ein Überhitzer vorgesehen werden. ⓘ

Ein Teil des Speisewassers aus der Niederdruckzone wird über eine Druckerhöhungspumpe in den Hochdruck-Economizer geleitet. Dieser Economizer erwärmt das Wasser auf seine Sättigungstemperatur. Dieses gesättigte Wasser fließt durch die Hochtemperaturzone des Kessels und wird der Hochdruckturbine zugeführt. ⓘ

Ergänzende Feuerung

Der Abhitzekessel kann für die Verbrennung von Zusatzbrennstoffen nach der Gasturbine ausgelegt sein. Zusatzbrenner werden auch als Kanalbrenner bezeichnet. Die Kanalverbrennung ist möglich, weil das Turbinenabgas (Rauchgas) noch etwas Sauerstoff enthält. Die Temperaturgrenzen am Eintritt in die Gasturbine zwingen die Turbine, einen Luftüberschuss zu verwenden, der über dem optimalen stöchiometrischen Verhältnis liegt, um den Brennstoff zu verbrennen. Bei Gasturbinenkonstruktionen wird häufig ein Teil des komprimierten Luftstroms am Brenner vorbeigeleitet, um die Turbinenschaufeln zu kühlen. Die Turbinenabgase sind bereits heiß, so dass ein regenerativer Luftvorwärmer wie bei einer herkömmlichen Dampfanlage nicht erforderlich ist. Ein direkt in den Kanal blasendes Frischluftgebläse ermöglicht jedoch den Betrieb einer kanalbefeuerten Dampfanlage auch dann, wenn die Gasturbine nicht arbeiten kann. ⓘ

Ohne Zusatzfeuerung ist der thermische Wirkungsgrad eines GuD-Kraftwerks höher. Ein flexiblerer Anlagenbetrieb macht ein GuD-Kraftwerk auf See jedoch sicherer, da es den Betrieb eines Schiffes auch bei Ausfällen der Ausrüstung ermöglicht. Mit einer flexiblen stationären Anlage lässt sich mehr Geld verdienen. Durch die Kanalverbrennung erhöht sich die Abgastemperatur, wodurch sich die Dampfmenge oder -temperatur erhöht (z. B. auf 84 bar, 525 Grad Celsius). Dadurch wird der Wirkungsgrad des Dampfkreislaufs verbessert. Mit der Zusatzfeuerung kann die Anlage auf Schwankungen der elektrischen Last reagieren, da Kanalbrenner bei Teillasten einen sehr guten Wirkungsgrad haben können. Sie kann eine höhere Dampfproduktion ermöglichen, um den Ausfall eines anderen Blocks zu kompensieren. Außerdem kann Kohle im Dampferzeuger als wirtschaftlicher Zusatzbrennstoff verbrannt werden. ⓘ

Die Zusatzfeuerung kann die Abgastemperaturen von 600 °C (GT-Abgas) auf 800 oder sogar 1000 °C erhöhen. Die Zusatzfeuerung erhöht den Wirkungsgrad der meisten Kombikraftwerke nicht. Bei einzelnen Kesseln kann sie den Wirkungsgrad erhöhen, wenn sie auf 700-750 °C befeuert wird; bei mehreren Kesseln sollte jedoch die Flexibilität der Anlage im Vordergrund stehen. ⓘ

"Maximale Zusatzfeuerung" ist der Zustand, bei dem der maximale Brennstoff mit dem im Gasturbinenabgas verfügbaren Sauerstoff verfeuert wird. ⓘ

Brennstoff für Kombikraftwerke

Kombikraftwerke werden in der Regel mit Erdgas betrieben, obwohl auch Heizöl, Synthesegas oder andere Brennstoffe verwendet werden können. Der Zusatzbrennstoff kann Erdgas, Heizöl oder Kohle sein. Auch Biobrennstoffe können verwendet werden. Integrierte solare Kombikraftwerke kombinieren die aus der Sonneneinstrahlung gewonnene Energie mit einem anderen Brennstoff, um die Brennstoffkosten und die Umweltbelastung zu senken (siehe Abschnitt ISCC). Viele Kernkraftwerke der nächsten Generation können den höheren Temperaturbereich eines Brayton-Top-Zyklus sowie den höheren thermischen Wirkungsgrad eines Rankine-Bottoming-Zyklus nutzen. ⓘ

Wo der Ausbau einer Gaspipeline unpraktisch oder wirtschaftlich nicht vertretbar ist, kann der Strombedarf in abgelegenen Gebieten mit kleinen Kombikraftwerken gedeckt werden, die erneuerbare Brennstoffe verwenden. Anstelle von Erdgas werden in diesen Anlagen land- und forstwirtschaftliche Abfälle vergast und verbrannt, die in ländlichen Gebieten oft ohne weiteres verfügbar sind. ⓘ

Umgang mit minderwertigen Brennstoffen in Turbinen

Gasturbinen verbrennen hauptsächlich Erdgas und Leichtöl. Rohöl, Rückstände und einige Destillate enthalten korrosive Bestandteile und erfordern daher eine Brennstoffaufbereitungsanlage. Darüber hinaus führen Ascheablagerungen aus diesen Brennstoffen zu einer Leistungsminderung von bis zu 15 % in Gasturbinen. Dennoch können sie wirtschaftlich attraktive Brennstoffe sein, insbesondere in Kombikraftwerken. ⓘ

Natrium und Kalium werden aus Rest-, Roh- und Schwerdestillaten durch ein Wasserwaschverfahren entfernt. Ein einfacheres und kostengünstigeres Reinigungssystem erfüllt dieselbe Aufgabe für leichtes Rohöl und leichte Destillate. Bei Vorhandensein von Vanadium kann auch ein Magnesium-Zusatzsystem erforderlich sein, um die korrosiven Auswirkungen zu verringern. Brennstoffe, die eine solche Behandlung erfordern, müssen über eine separate Brennstoffaufbereitungsanlage und ein System zur genauen Brennstoffüberwachung verfügen, um einen zuverlässigen, wartungsarmen Betrieb der Gasturbinen zu gewährleisten. ⓘ

Konfiguration

Gas- und Dampfturbinenanlagen können als Einwellen- oder Mehrwellenanlagen ausgeführt sein. Außerdem gibt es verschiedene Konfigurationen von Dampfsystemen. ⓘ

Die brennstoffeffizientesten Stromerzeugungszyklen verwenden einen unbefeuerten Abhitzedampferzeuger (HRSG) mit modularen, vorgefertigten Komponenten. Diese unbefeuerten Dampfkreisläufe weisen auch die niedrigsten Anschaffungskosten auf und sind häufig Teil eines Einschachtsystems, das als Einheit installiert wird. ⓘ

Zusatzbefeuerte und mehrwellige Kombianlagen werden in der Regel für bestimmte Brennstoffe, Anwendungen oder Situationen ausgewählt. So wird beispielsweise bei KWK-Kombisystemen manchmal mehr Wärme oder höhere Temperaturen benötigt, während die Elektrizität eine geringere Priorität hat. Mehrschachtanlagen mit Zusatzfeuerung können ein breiteres Spektrum an Temperaturen oder Wärme für die Stromerzeugung bereitstellen. Bei Anlagen, die minderwertige Brennstoffe wie Braunkohle oder Torf verbrennen, können relativ teure Heliumturbinen mit geschlossenem Kreislauf als Vorschaltanlage eingesetzt werden, um eine noch teurere Brennstoffaufbereitung und Vergasung zu vermeiden, die bei einer herkömmlichen Gasturbine erforderlich wäre. ⓘ

Ein typisches Einwellen-System besteht aus einer Gasturbine, einer Dampfturbine, einem Generator und einem Abhitzedampferzeuger (HRSG). Die Gasturbine und die Dampfturbine sind beide im Tandem an einen einzigen elektrischen Generator auf einer einzigen Welle gekoppelt. Diese Anordnung ist einfacher zu betreiben, kleiner und mit geringeren Anlaufkosten verbunden. ⓘ

Einwellenanlagen können weniger flexibel und zuverlässig sein als Mehrwellensysteme. Mit einigem Aufwand gibt es Möglichkeiten, die betriebliche Flexibilität zu erhöhen: In den meisten Fällen möchte der Betreiber die Gasturbine als Spitzenlastkraftwerk betreiben. In diesen Anlagen kann die Welle der Dampfturbine mit einer selbstschaltenden Kupplung zum Anfahren oder für den einfachen Zyklusbetrieb der Gasturbine abgekoppelt werden. Eine andere, weniger verbreitete Option ist der Betrieb der Dampfturbine mit mehr Wärme oder im Inselbetrieb, um die Zuverlässigkeit zu erhöhen: Kanalverbrennung, eventuell mit einem Frischluftgebläse im Kanal und einer Kupplung auf der Gasturbinenseite der Welle. ⓘ

Ein Mehrwellensystem hat normalerweise nur ein Dampfsystem für bis zu drei Gasturbinen. Der Einsatz einer einzigen großen Dampfturbine und Wärmesenke bringt Größenvorteile mit sich und kann zu geringeren Betriebs- und Wartungskosten führen. Eine größere Dampfturbine kann auch höhere Drücke nutzen, was einen effizienteren Dampfkreislauf ermöglicht. Allerdings sind die Anschaffungskosten für ein Mehrwellensystem um etwa 5 % höher. ⓘ

Die Gesamtgröße der Anlage und die damit verbundene Anzahl der erforderlichen Gasturbinen kann ebenfalls darüber entscheiden, welche Art von Anlage wirtschaftlicher ist. Eine Ansammlung von Einwellen-Kombikraftwerken kann im Betrieb und in der Instandhaltung teurer sein, da es mehr Ausrüstungsgegenstände gibt. Allerdings können dadurch Zinskosten eingespart werden, da ein Unternehmen die Anlagenkapazität nach Bedarf erweitern kann. ⓘ

Mehrdruck-Zwischenüberhitzungs-Dampfkreisläufe werden in Kombikraftwerken mit Gasturbinen mit Abgastemperaturen von nahezu 600 °C eingesetzt. Ein- und Mehrdruck-Dampfkreisläufe ohne Zwischenüberhitzung werden bei Kombianlagen mit Gasturbinen mit Abgastemperaturen von 540 °C oder weniger eingesetzt. Die Wahl des Dampfkreislaufs für eine bestimmte Anwendung wird durch eine wirtschaftliche Bewertung bestimmt, die die Installationskosten einer Anlage, die Brennstoffkosten und -qualität, den Betriebszyklus sowie die Kosten für Zinsen, Geschäftsrisiken sowie Betrieb und Wartung berücksichtigt. ⓘ

Wirkungsgrad

Durch die Kombination von Gas- und Dampfkreisläufen können hohe Eingangstemperaturen und niedrige Ausgangstemperaturen erreicht werden. Der Wirkungsgrad der beiden Zyklen addiert sich, da sie mit derselben Brennstoffquelle betrieben werden. Ein Kombikraftwerk hat also einen thermodynamischen Kreislauf, der zwischen der hohen Feuerungstemperatur der Gasturbine und der Abwärmetemperatur der Kondensatoren des Dampfkreislaufs arbeitet. Dieser große Bereich bedeutet, dass der Carnot-Wirkungsgrad des Zyklus hoch ist. Der tatsächliche Wirkungsgrad ist zwar niedriger als der Carnot-Wirkungsgrad, aber immer noch höher als der Wirkungsgrad der beiden Anlagen für sich genommen. ⓘ

Der elektrische Wirkungsgrad eines Kombikraftwerks, berechnet als erzeugte elektrische Energie in Prozent des unteren Heizwerts des verbrauchten Brennstoffs, kann über 60 % betragen, wenn es neu, d. h. ungealtert, und mit kontinuierlicher Leistung betrieben wird, was ideale Bedingungen sind. Wie bei Wärmekraftwerken mit einem Zyklus können Kombikraftwerke auch Niedertemperaturwärme für industrielle Prozesse, Fernwärme und andere Zwecke liefern. Dies wird als Kraft-Wärme-Kopplung (KWK) bezeichnet, und solche Kraftwerke werden oft als KWK-Anlagen bezeichnet. ⓘ

Im Allgemeinen liegt der Wirkungsgrad von Kombikraftwerken im Betrieb bei über 50 % auf der Basis des unteren Heizwertes und der Bruttoleistung. Die meisten Kombikraftwerke, vor allem die größeren, haben einen Spitzenwirkungsgrad auf Basis des unteren Heizwerts von 55 bis 59 % im stationären Zustand. ⓘ

Heizwert des Brennstoffs

Der Wirkungsgrad von Wärmekraftmaschinen kann auf dem höheren Heizwert (HHV) des Brennstoffs basieren, einschließlich der latenten Verdampfungswärme, die in Brennwertkesseln rekuperiert werden würde, oder auf dem niedrigeren Heizwert (LHV), ohne diesen. Der HHV von Methan beträgt 55,50 MJ/kg (129.100 BTU/lb), verglichen mit einem LHV von 50,00 MJ/kg (116.300 BTU/lb): eine Steigerung von 11 %. ⓘ

Steigerung der Effizienz

Der Wirkungsgrad der Turbine wird erhöht, wenn die Verbrennung heißer ablaufen kann, so dass sich das Arbeitsmedium stärker ausdehnt. Daher wird der Wirkungsgrad dadurch begrenzt, ob die erste Stufe der Turbinenschaufeln höheren Temperaturen standhalten kann. Die Kühlung und die Materialforschung werden fortgesetzt. Eine gängige Technik, die aus der Luftfahrt übernommen wurde, besteht darin, die Turbinenschaufeln der heißen Stufe mit Kühlmittel unter Druck zu setzen. Dieses Kühlmittel wird auch auf eigene Weise abgeleitet, um die aerodynamische Effizienz der Turbinenschaufeln zu verbessern. Verschiedene Hersteller haben mit unterschiedlichen Kühlmitteln experimentiert. Üblich ist Luft, aber zunehmend wird auch Dampf verwendet. Einige Hersteller verwenden jetzt möglicherweise einkristalline Turbinenschaufeln im heißen Teil, eine Technik, die bereits in militärischen Flugzeugtriebwerken eingesetzt wird. ⓘ

Der Wirkungsgrad von GuD- und GT-Kraftwerken kann auch durch Vorkühlung der Verbrennungsluft gesteigert werden. Dadurch erhöht sich die Dichte der Luft und damit auch das Expansionsverhältnis der Turbine. Dies wird in heißen Klimazonen praktiziert und hat ebenfalls den Effekt, dass die Leistung erhöht wird. Erreicht wird dies durch Verdunstungskühlung von Wasser mit Hilfe einer feuchten Matrix im Einlass der Turbine oder durch die Verwendung von Eisspeicher-Klimatisierung. Letztere hat den Vorteil, dass aufgrund der niedrigeren Temperaturen größere Verbesserungen möglich sind. Darüber hinaus kann die Eisspeicherung als Mittel zur Laststeuerung oder Lastverschiebung eingesetzt werden, da Eis in Zeiten geringer Stromnachfrage und möglicherweise in der Zukunft bei der erwarteten hohen Verfügbarkeit anderer Ressourcen wie erneuerbarer Energien in bestimmten Zeiträumen erzeugt werden kann. ⓘ

Die Verbrennungstechnologie ist ein geschützter, aber sehr aktiver Forschungsbereich, da Brennstoffe, Vergasung und Vergasung alle die Kraftstoffeffizienz beeinflussen. Ein typischer Schwerpunkt ist die Kombination von aerodynamischen und chemischen Computersimulationen, um Brennkammern zu entwickeln, die eine vollständige Verbrennung des Brennstoffs gewährleisten und gleichzeitig die Verschmutzung und Verdünnung der heißen Abgase minimieren. Bei einigen Brennern werden andere Stoffe wie Luft oder Dampf eingeblasen, um die Umweltverschmutzung durch Verringerung der Nitrat- und Ozonbildung zu reduzieren. ⓘ

Ein weiterer aktiver Forschungsbereich ist der Dampferzeuger für den Rankine-Kreislauf. Typische Anlagen verwenden bereits eine zweistufige Dampfturbine, wobei der Dampf zwischen den beiden Stufen wieder aufgeheizt wird. Wenn die Wärmeleitfähigkeit der Wärmetauscher verbessert werden kann, steigt der Wirkungsgrad. Wie in Kernreaktoren könnten die Rohre dünner gemacht werden (z. B. aus stärkerem oder korrosionsbeständigerem Stahl). Ein anderer Ansatz könnte Siliziumkarbid-Sandwiches verwenden, die nicht korrodieren. ⓘ

Es gibt auch einige Entwicklungen von modifizierten Rankine-Zyklen. Zwei vielversprechende Bereiche sind Ammoniak-Wasser-Gemische und Turbinen, die superkritisches Kohlendioxid verwenden. ⓘ

Moderne CCGT-Anlagen benötigen auch eine Software, die genau auf jede Wahl des Brennstoffs, der Ausrüstung, der Temperatur, der Feuchtigkeit und des Drucks abgestimmt ist. Wenn eine Anlage verbessert wird, wird die Software zu einem beweglichen Ziel. Die Erprobung von CCGT-Software ist auch deshalb so teuer, weil die tatsächliche Zeit für die mehrere Millionen Dollar teuren Prototypen neuer CCGT-Anlagen begrenzt ist. Bei den Tests werden in der Regel ungewöhnliche Brennstoffe und Bedingungen simuliert, wobei die Simulationen anhand ausgewählter Datenpunkte validiert werden, die an der tatsächlichen Anlage gemessen wurden. ⓘ

Wettbewerb

Es herrscht ein reger Wettbewerb um höhere Wirkungsgrade. Forschungsarbeiten, die auf eine Turbineneintrittstemperatur von 1.370 °C (2.500 °F) abzielen, haben zu noch effizienteren Kombikraftwerken geführt. ⓘ

Im Kraftwerk Baglan Bay wurde ein LHV-Wirkungsgrad von fast 60 % (HHV-Wirkungsgrad 54 %) erreicht, wobei eine GE-Gasturbine der H-Technologie mit einem NEM 3-Druck-Zwischenüberhitzungskessel eingesetzt wurde, der den Dampf aus dem Abhitzedampferzeuger (HRSG) zur Kühlung der Turbinenschaufeln nutzt. ⓘ

Im Mai 2011 gab die Siemens AG bekannt, dass sie mit einer 578-Megawatt-Gasturbine SGT5-8000H im Kraftwerk Irsching einen Wirkungsgrad von 60,75 % erreicht hat. ⓘ

Das 405-MW-Kraftwerk 7HA von Chubu Electric in Nishi-ku, Nagoya, wird voraussichtlich einen Brutto-Kombinationswirkungsgrad von 62 % erreichen. ⓘ

Am 28. April 2016 wurde das von Électricité de France in Bouchain betriebene Kraftwerk von Guinness World Records als das weltweit effizienteste Kombikraftwerk mit einem Wirkungsgrad von 62,22 % zertifiziert. Es verwendet eine General Electric 9HA, die einen Wirkungsgrad von 41,5 % im einfachen Zyklus und 61,4 % im kombinierten Zyklus aufweist, mit einer Gasturbinenleistung von 397 MW bis 470 MW und einer kombinierten Leistung von 592 MW bis 701 MW. Seine Feuerungstemperatur liegt zwischen 2.600 und 2.900 °F (1.430 und 1.590 °C), sein Gesamtdruckverhältnis beträgt 21,8 zu 1. ⓘ

Im Dezember 2016 behauptete Mitsubishi einen LHV-Wirkungsgrad von mehr als 63 % für einige Turbinen der J-Serie. ⓘ

Im Dezember 2017 behauptete GE, dass der Wirkungsgrad seiner neuesten 826-MW-HA-Anlage von 63,7 % auf 64 % gestiegen sei. Dies sei auf Fortschritte bei der additiven Fertigung und der Verbrennung zurückzuführen, hieß es. In der Pressemitteilung hieß es, man plane, bis Anfang der 2020er Jahre 65 % zu erreichen. ⓘ

- Im Januar 2016 erreichte das Kraftwerk Lausward in Düsseldorf unter Nutzung eines SGT5-8000H Gasturbine von Siemens bei Testfahrten vor der offiziellen Indienststellung einen maximalen Netto-Wirkungsgrad von 61,5 %. Mit maximaler Wärmeauskopplung werden mehr als 85 % Brennstoffausnutzungsgrad erreicht und ein Kohlenstoffdioxidausstoß von nur ca. 230 g/kWh. ⓘ

- Am 27. März 2018 wurde das Kraftwerk in Nagoya, betrieben mit der Gasturbine 7HA von General Electric, mit einem Wirkungsgrad von 63,08 % das am effizientesten operierende GuD-Kraftwerk in das Guinness-Buch der Rekorde aufgenommen. ⓘ

- Am 5. Juni 2018 spricht Siemens in einer Pressemitteilung von einem Gesamtwirkungsgrad von 63 % für das Kraftwerk Keadby, Großbritannien unter Nutzung einer Gasturbine der Klasse SGT-9000HL. ⓘ

Integrierter Strom- und Synthesegas- (Wasserstoff-) Erzeugungskreislauf auf Erdgasbasis

Ein integrierter Erdgas-Strom- und Synthesegas- (Wasserstoff-) Erzeugungszyklus nutzt halbgeschlossene (manchmal auch geschlossene) Gasturbinenkreisläufe, bei denen der Brennstoff mit reinem Sauerstoff in Gegenwart des Arbeitsmediums des Kreislaufs, einer Mischung aus den Verbrennungsprodukten CO2 und H2O (Dampf), verbrannt wird. ⓘ

Der integrierte Kreislauf setzt voraus, dass vor der Verbrennung Methan (primäre Erdgaskomponente) mit dem Arbeitsmittel gemischt und in einem katalytischen adiabatischen (ohne indirekte Wärmezufuhr) Reaktor unter Nutzung der fühlbaren Wärme des heißen Arbeitsmittels, das im einfachsten Fall den Gasturbinenauslass verlässt, in Synthesegas (Mischung aus H2 und CO) umgewandelt wird. Der größte Teil des erzeugten Synthesegases (etwa 75 %) wird in die Verbrennungskammer des Gasturbinenkreislaufs geleitet, um Strom zu erzeugen, aber ein anderer Teil des Synthesegases (etwa 25 %) wird dem Stromerzeugungskreislauf in Form von Wasserstoff, Kohlenmonoxid oder deren Gemisch entnommen, um Chemikalien, Düngemittel, synthetische Kraftstoffe usw. herzustellen. Der thermodynamische Vorteil, der sich aus dieser Modifikation ergibt, wird durch eine Exergie-Analyse belegt. Es gibt zahlreiche technologische Möglichkeiten, das Synthesegas vom Arbeitsmedium zu trennen und aus dem Kreislauf zu entfernen (z. B. Kondensation der Dämpfe und Entfernung von Flüssigkeiten, Entnahme von Gasen und Dämpfen durch Membran- und Druckwechseladsorptionstrennung, Amingasbehandlung und Glykolentwässerung). ⓘ

Alle Umweltvorteile der halbgeschlossenen Gasturbinenkreisläufe in Bezug auf das Fehlen von NOx und die Freisetzung von unverdünntem (in N2) CO2 im Rauchgas bleiben erhalten. Ein Effekt der Integration wird durch die folgende Erläuterung deutlich. Wenn man dem Wirkungsgrad der Synthesegaserzeugung im integrierten Kreislauf einen Wert zuweist, der dem Wirkungsgrad der regulären Synthesegaserzeugung durch Dampf-Methan-Reformierung entspricht (ein Teil des Methans wird verbrannt, um die endotherme Reformierung voranzutreiben), kann der Netto-Stromerzeugungswirkungsgrad (unter Berücksichtigung der verbrauchten Elektrizität, die für die Abtrennung der Luft erforderlich ist) bei einer Höchsttemperatur im Kreislauf (am Eintritt der Gasturbine) von etwa 1300 °C Werte von über 60 % erreichen. ⓘ

Der integrierte Erdgas-Zyklus mit adiabatischem katalytischem Reaktor wurde erstmals 1993 von M. Safonov, M. Granovskii und S. Pozharskii in der Gruppe von Prof. M. Safonov (verstorben) am Fachbereich Chemie der Moskauer Staatlichen Lomonosov-Universität (Russland) vorgeschlagen. ⓘ

Kombikraftwerk mit integrierter Vergasung (IGCC)

Ein Kombikraftwerk mit integrierter Vergasung (Integrated Gasification Combined Cycle, IGCC) ist ein Kraftwerk, das Synthesegas (Syngas) verwendet. Synthesegas kann aus einer Reihe von Quellen gewonnen werden, darunter Kohle und Biomasse. Das System nutzt Gas- und Dampfturbinen, wobei die Dampfturbine mit der Restwärme der Gasturbine betrieben wird. Mit diesem Verfahren kann der Wirkungsgrad der Stromerzeugung auf etwa 50 % erhöht werden. ⓘ

Integrierter solarer Kombikreislauf (ISCC)

Ein integriertes Solarkombikraftwerk (Integrated Solar Combined Cycle, ISCC) ist eine Hybridtechnologie, bei der ein solarthermisches Feld in ein Kombikraftwerk integriert ist. In ISCC-Anlagen wird die Solarenergie als zusätzliche Wärmequelle genutzt, um den Dampfkreislauf zu unterstützen, was zu einer höheren Erzeugungskapazität oder einer Verringerung des Einsatzes fossiler Brennstoffe führt. ⓘ

Die thermodynamischen Vorteile bestehen darin, dass die täglichen Anlaufverluste der Dampfturbine entfallen. ⓘ

Wichtige Faktoren, die die Leistung eines Kombikraftwerks einschränken, sind die zulässigen Druck- und Temperaturtransienten der Dampfturbine und die Wartezeiten des Abhitzedampferzeugers zur Herstellung der erforderlichen Dampfchemie sowie die Aufwärmzeiten für den Rest der Anlage und das Hauptleitungssystem. Diese Beschränkungen beeinflussen auch die Schnellstartfähigkeit der Gasturbine, da Wartezeiten erforderlich sind. Und wartende Gasturbinen verbrauchen Gas. Die Solarkomponente ermöglicht das Vorheizen des Dampfes auf die erforderlichen Bedingungen, wenn die Anlage nach Sonnenschein oder vorher, wenn ein Wärmespeicher vorhanden ist, gestartet wird. Das heißt, die Anlage wird schneller und mit weniger Gasverbrauch gestartet, bevor sie die Betriebsbedingungen erreicht. Die wirtschaftlichen Vorteile bestehen darin, dass die Kosten für die Solarkomponenten 25 % bis 75 % der Kosten einer Anlage zur Erzeugung von Solarenergie mit der gleichen Kollektorfläche betragen. ⓘ

Das erste derartige System, das 2010 in Betrieb genommen wurde, war das Archimede-Kombikraftwerk in Italien, gefolgt vom Martin Next Generation Solar Energy Center in Florida und 2011 von den Kraftwerken Kuraymat ISCC in Ägypten, Yazd im Iran, Hassi R'mel in Algerien und Ain Beni Mathar in Marokko. In Australien wurde bei Kogan Creek von CS Energy und beim Liddell-Kraftwerk von Macquarie Generation mit dem Bau eines solaren Fresnel-Boost-Abschnitts (44 MW und 9 MW) begonnen, die Projekte wurden jedoch nie aktiv. ⓘ

Bottoming-Zyklen

Bei den meisten erfolgreichen Kombikraftwerken ist der Bottoming-Zyklus für die Stromerzeugung ein herkömmlicher Dampf-Rankine-Zyklus. ⓘ

In kalten Klimazonen (z. B. in Finnland) ist es bereits üblich, mit der Kondensatorwärme eines Dampfkraftwerks kommunale Heizungssysteme zu betreiben. Solche Kraft-Wärme-Kopplungssysteme können theoretische Wirkungsgrade von über 95 % erreichen. ⓘ

Die Erzeugung von Strom aus der Abwärme des Dampfkondensators ist theoretisch möglich, aber herkömmliche Turbinen sind unwirtschaftlich groß. Die geringen Temperaturunterschiede zwischen kondensierendem Dampf und Außenluft oder Wasser erfordern sehr große Massenbewegungen zum Antrieb der Turbinen. ⓘ

Ein Luftwirbel kann die Massenströme für einen Bottoming-Zyklus bündeln, auch wenn dies in der Praxis nicht möglich ist. Theoretische Studien über den Vortex-Motor zeigen, dass er, wenn er in großem Maßstab gebaut wird, ein wirtschaftlicher Bottoming-Cycle für ein großes Dampf-Rankine-Kraftwerk ist. ⓘ

Nomenklatur

Die Kurzbezeichnung GUD-Kraftwerk war lange Zeit eine geschützte Bezeichnung der Firma Siemens; seit Ende September 2009 jedoch nicht mehr. Auch als GUD noch eine Marke war, wurde diese Bezeichnung häufig als Gattungsbegriff verwendet. Allgemein wird dieser Kraftwerkstyp als Kombikraftwerk bezeichnet, wobei Gefahr der Verwechslung zum Beispiel mit Kraft-Wärme-Kopplung besteht. ⓘ

Weitere Herstellerbezeichnungen sind zum Beispiel Steam and Gas (STAG) von General Electric oder Kombianlage (KA) von Alstom. Im englischen Sprachraum spricht man von Combined Cycle Power Plant (CCPP) oder Combined Cycle Gas Turbine (CCGT). ⓘ

Kraftwerks-Konfigurationen

Zwei grundsätzliche Konfigurationen findet man je nach geforderter Fahrweise und Platzverhältnissen: ⓘ

Mehrwellenanlagen (multi shaft)

In der Grundausführung findet man die sogenannte 1-auf-1-Aufstellung, d. h. 1 Gasturbinen/Generator-Turbosatz und ein Dampfturbinen/Generator-Turbosatz (inklusive des Abhitzedampferzeugers). Den höchsten Wirkungsgrad erzielt man jedoch in der 2-auf-1-Aufstellung, also die Abgaswärmeströme von zwei GT/GEN-Turbosätzen werden von einem DT/GEN-Turbossatz genutzt. Eine seltenere Konfiguration ist die 3-auf-1-Aufstellung. ⓘ

Einwellenanlagen (single shaft)

Hierunter versteht man die Anordnung von einer Gasturbine mit einem leistungsstärkeren Generator und über eine selbstsynchronisierende Schaltkupplung eine Dampfturbine (mit ihren verschiedenen Druckgehäusen) als einen gemeinsamen Wellenstrang. Diese Konfiguration findet ihren Einsatz bei engen Platzverhältnissen und der Anforderung nach Grundlast-Fahrweise. Sie stellt eine kostengünstige Kraftwerksvariante dar, da nur ein gemeinsamer Generator verwendet wird. Es entfällt ein kompletter Stromerzeugungszweig (Blocktrafo, Generatorschalter, Schaltanlageneinspeisung, zugehöriger Eigenbedarf). Diese Konfiguration bedeutet auch, dass die Fahrweise im Teillastbereich gegenüber den Mehrwellenanlagen eingeschränkt ist. Durch die hohen Brennstoffkosten werden zukünftig solche Anlagenkonfigurationen nicht mehr eingesetzt. ⓘ

Weitere Ausführungsoptionen

Zusatzbefeuerung

Im Falle von speziellen, zeitlich begrenzten Lastspitzen-Anforderungen wird eine Zusatzbefeuerung (duct firing) vor dem Abhitzedampferzeuger vorgesehen, so dass mehr Dampfenergie zur Verfügung steht. ⓘ

Durch Einsatz einer Gegendruck-Dampfturbine oder durch Anzapfung an einer bestimmten Dampfturbinendruckstufe kann die thermische Energie des Wasserdampfes noch für eine Fernwärmeversorgung genutzt werden. Auf Grund des höheren Gegendrucks reduziert sich dann allerdings die erzeugte mechanische Arbeit und der exergetische Wirkungsgrad des Gesamtprozesses. Betrachtet man im unteren Bereich des Kraftwerkskreisprozess im T-s-Diagramm (Kondensation) näherungsweise als Carnot-Prozess (siehe Dampfkraftwerk, Abschnitt T-s-Diagramm) mit einem Gegendruck statt 0,037 bar (= 30 °C Kondensationstemperatur), dann reduziert sich bei 1 bar Gegendruck (= Erzeugung von Fernwärme bei 100 °C) der Carnot-Wirkungsgrad bezogen auf den erreichten Wirkungsgrad um 17 %. Somit wird statt 58 % nur noch ein Wirkungsgrad für die Erzeugung der mechanischen Arbeit von 48 % erreicht. Nach der Dampfauskopplung bei 1 bar stehen 52 % der eingesetzten Brennstoffenergie bei einem Temperaturniveau von 100 °C zur Verfügung. Diese Enthalpie des Dampfes besteht aus der Kondensations- bzw. Verdampfungsenthalpie bei 1 bar / 100 °C; sie beträgt ⓘ

und der noch verbleibenden fühlbaren Wärme im nicht mehr nutzbaren Kondensat von ⓘ

. ⓘ

Ohne Wärmenutzung werden bei der Kondensationstemperatur von 30 °C die Enthalpie von über den Kühlturm an die Umgebung abgeführt. Dies reduziert sich im Falle einer vollständigen Wärmenutzung auf die 292 kJ/kg. Dann stehen neben der Umsetzung von 48 % der Brennstoffenergie in mechanische Arbeit noch 45 % der Einsatzenergie als Wärmeenergie bei 100 °C zur Verfügung. Es ist zu beachten, dass die Energie im Heizungswasser nur zu 19 % aus Exergie und den restlichen 81 % aus Anergie besteht. Daher dürfen die unterschiedlichen Wirkungsgrade nicht addiert werden. Die Summe beider Wirkungsgrade kann aber 100 % nicht überschreiten. Die Gesamtemissionen sind dadurch im Vergleich zur erzeugten Energie insgesamt sehr gering. ⓘ

Integration von thermischer Solarenergie

Mittels Solarkollektoren ist es möglich, Brennstoff einzusparen. Ein erstes Solar-Hybrid-GuD-Kraftwerk ist das Kraftwerk Hassi R’Mel in Algerien, das 2011 in Betrieb genommen wurde. ⓘ

Leistung

Mit einer Mehrwellenaufstellung (2 auf 1) kann mittlerweile eine elektrische Leistung von ca. 1700 MWel (50 Hz) und ca. 1300 MWel (60 Hz) erreicht werden (im Vergleich dazu hat ein Block eines Kernkraftwerks eine Leistung zwischen 400 und 1600 MWel). Bei dieser Konfiguration kommen praktisch drei baugleiche Synchrongeneratoren zum Einsatz (2× GT/GEN-Einheit; 1× DT/GEN-Einheit). Demzufolge entfallen 2/3 der elektrischen Leistung auf die beiden GT-Prozesse und 1/3 auf den DT-Prozess. ⓘ

Kosten

GuD-Kraftwerke können vergleichsweise schnell und preiswert errichtet werden. Die Bauzeit und die Investitionskosten betragen nur etwa die Hälfte eines Kohlekraftwerkes gleicher Leistung. Im Grundlastbereich mit 8000 Betriebsstunden pro Jahr können jedoch Kohlekraftwerke wegen der geringeren Brennstoffkosten die höheren Baukosten kompensieren. Die flexibleren GuD-Kraftwerke werden deshalb vorrangig im Spitzen- und Mittellastbereich mit 4000 Betriebsstunden pro Jahr eingesetzt. ⓘ

Der Bau von GuD-Kraftwerken wird in Deutschland steuerlich begünstigt, wenn der Wirkungsgrad der Anlage über 57,5 % liegt. Die Erdgassteuer von 5,50 € je Megawattstunde entfällt, wenn dieser Wirkungsgrad überschritten wird und die gesamte Verfügbarkeit des Kraftwerkes mehr als 70 % beträgt. Auch in anderen Ländern gibt es ähnliche Vergünstigungen. ⓘ

GuD-Kohlekraftwerke

Ein Betrieb der Gasturbine mit Kohlenstaub ist zunächst nicht möglich, da bei der Kohleverbrennung Asche entsteht, die die Schaufeln der Gasturbine durch Abrieb schnell zerstören würde. Ein Abscheiden der Asche aus dem heißen Gasstrom ist großtechnisch schwierig und Teil aktueller Forschung. Allerdings bietet sich die Möglichkeit, Steinkohle zunächst in einer Kokerei zumindest teilweise in Kokereigas zu verwandeln und in einem GuD-Kraftwerk zu nutzen. Der verbleibende feste Koks kann in einem konventionellen Dampfkraftwerk in elektrischen Strom umgewandelt werden. ⓘ

Eine weitere Form ist das Kohle-Kombikraftwerk, das sich als ein kohlebefeuertes Dampfkraftwerk in Kombination mit einer Gasturbine darstellt. Die Gasturbine wird mit Erdgas betrieben und treibt für sich einen Generator an. Die Abgase besitzen beim Verlassen der Gasturbine eine hohe Temperatur und einen hohen Gehalt an Sauerstoff, so dass sie noch als Zuluft für einen mit Steinkohle befeuerten Dampferzeuger dienen können, der seinerseits den Wasserdampf für eine Dampfturbine mit angekoppeltem Generator liefert. Dieses Verfahren nutzt beispielsweise das Gersteinwerk bei Werne an der Lippe, welches mit einem Gesamtwirkungsgrad von 42 % arbeitet. ⓘ

Eine weitere Variante im industriellen Maßstab stellen Kohlekraftwerke dar, die Kohle unter Sauerstoffmangel vergasen. Die entstehende Wärme – knapp ein Drittel der Gesamtenergie – wird in einem normalen Dampfkraftwerk verstromt, während das entstehende Kohlenmonoxid nach der Beseitigung der Asche in einer Gasturbine verbrannt – also zu CO2 umgesetzt – wird. Der Gesamtwirkungsgrad ist ebenfalls höher als der einfacher Dampfkraftwerke. ⓘ