Passivierung

Unter Passivierung versteht man in der physikalischen Chemie und im Ingenieurwesen die Beschichtung eines Materials, so dass es "passiv" wird, d. h. weniger leicht von der Umgebung angegriffen oder korrodiert wird. Bei der Passivierung wird eine äußere Schicht aus Abschirmungsmaterial erzeugt, die als Mikrobeschichtung aufgetragen wird, durch chemische Reaktion mit dem Grundmaterial entsteht oder sich durch spontane Oxidation an der Luft bildet. Bei der Passivierung wird eine leichte Schicht eines Schutzmaterials, z. B. Metalloxid, aufgetragen, um einen Schutzschild gegen Korrosion zu schaffen. Die Passivierung von Silizium wird bei der Herstellung von mikroelektronischen Geräten verwendet. Bei der elektrochemischen Behandlung von Wasser vermindert die Passivierung die Wirksamkeit der Behandlung, indem sie den Widerstand des Kreislaufs erhöht, und es werden in der Regel aktive Maßnahmen eingesetzt, um diesen Effekt zu überwinden. ⓘ

Wenn sie der Luft ausgesetzt sind, bilden viele Metalle von Natur aus eine harte, relativ inerte Oberflächenschicht, in der Regel ein Oxid (die so genannte "native Oxidschicht") oder ein Nitrid, das als Passivierungsschicht dient. Im Falle von Silber ist die dunkle Anlauffarbe eine Passivierungsschicht aus Silbersulfid, die sich durch Reaktion mit Schwefelwasserstoff aus der Umgebung bildet. (Im Gegensatz dazu oxidieren Metalle wie Eisen leicht und bilden eine raue, poröse Rostschicht, die lose haftet und sich leicht ablöst, so dass eine weitere Oxidation möglich ist). Die Passivierungsschicht aus Oxid verlangsamt die weitere Oxidation und Korrosion von Aluminium, Beryllium, Chrom, Zink, Titan und Silizium (einem Metalloid) in Luft bei Raumtemperatur deutlich. Die durch Reaktion mit Luft gebildete inerte Oberflächenschicht ist bei Silizium etwa 1,5 nm, bei Beryllium 1-10 nm und bei Titan zunächst 1 nm dick und wächst nach einigen Jahren auf 25 nm an. Ähnlich verhält es sich bei Aluminium, wo die Schichtdicke nach einigen Jahren auf etwa 5 nm ansteigt. ⓘ

Die Oberflächenpassivierung bezieht sich auf ein gängiges Verfahren zur Herstellung von Halbleiterbauelementen, das für die moderne Elektronik von entscheidender Bedeutung ist. Dabei handelt es sich um einen Prozess, bei dem eine Halbleiteroberfläche wie Silizium inertisiert wird und sich die Eigenschaften des Halbleiters nicht ändern, wenn sie mit Luft oder anderen Materialien in Kontakt kommt. Dies wird in der Regel durch thermische Oxidation erreicht, bei der das Material erhitzt wird und Sauerstoff ausgesetzt ist. Bei einem Silizium-Halbleiter ermöglicht dieser Prozess das zuverlässige Eindringen von Elektrizität in das leitende Silizium unter der Oberfläche und die Überwindung der Oberflächenzustände, die verhindern, dass Elektrizität die halbleitende Schicht erreicht. Die Oberflächenpassivierung durch thermische Oxidation ist eines der wichtigsten Merkmale der Siliziumtechnologie und spielt in der Mikroelektronik eine große Rolle. Das Oberflächenpassivierungsverfahren wurde von Mohamed M. Atalla in den späten 1950er Jahren in den Bell Labs entwickelt. Es wird in der Regel zur Herstellung von MOSFETs (Metalloxid-Halbleiter-Feldeffekttransistoren) und von Chips für integrierte Siliziumschaltungen (mit dem Planarverfahren) verwendet und ist für die Halbleiterindustrie von entscheidender Bedeutung. Die Oberflächenpassivierung ist auch für Solarzellen und Kohlenstoff-Quantenpunkt-Technologien von entscheidender Bedeutung. ⓘ

Passivierung bezeichnet in der Oberflächentechnik die spontane Entstehung oder gezielte Erzeugung einer nichtmetallischen Schutzschicht auf einem metallischen Werkstoff, um die Sauerstoffkorrosion des Grundwerkstoffes zu verhindern oder stark zu verlangsamen. Enthält die Schutzschicht Chrom, spricht man vom Chromatieren. Die Begriffe passivieren und chromatieren werden im Alltag nicht scharf voneinander abgegrenzt. ⓘ

Mechanismen

Es besteht ein großes Interesse daran, die Mechanismen zu bestimmen, die die Zunahme der Dicke der Oxidschicht im Laufe der Zeit bestimmen. Einige der wichtigen Faktoren sind das Volumen des Oxids im Verhältnis zum Volumen des Grundmetalls, der Mechanismus der Sauerstoffdiffusion durch das Metalloxid zum Grundmetall und das relative chemische Potenzial des Oxids. Wenn die Oxidschicht kristallin ist, bilden die Grenzen zwischen den Mikrokörnern einen wichtigen Weg für den Sauerstoff, um das darunter liegende nicht oxidierte Metall zu erreichen. Aus diesem Grund können glasartige Oxidschichten, die keine Korngrenzen aufweisen, die Oxidation verzögern. Die Bedingungen, die für die Passivierung notwendig, aber nicht ausreichend sind, werden in Pourbaix-Diagrammen dargestellt. Einige Korrosionsinhibitoren unterstützen die Bildung einer Passivierungsschicht auf der Oberfläche der Metalle, auf die sie aufgetragen werden. Einige Verbindungen, die in Lösungen gelöst sind (Chromate, Molybdate), bilden nicht reaktive und schwer lösliche Filme auf Metalloberflächen. ⓘ

Geschichte

Entdeckung

Mitte des 19. Jahrhunderts entdeckte Christian Friedrich Schönbein, dass sich ein Stück Eisen in verdünnter Salpetersäure auflöst und Wasserstoff bildet. Wird das Eisen jedoch in konzentrierte Salpetersäure gelegt und dann wieder in die verdünnte Salpetersäure zurückgebracht, findet nur eine geringe oder gar keine Reaktion statt. Schönbein nannte den ersten Zustand den aktiven Zustand und den zweiten den passiven Zustand. Wenn passives Eisen mit aktivem Eisen in Berührung kommt, wird es wieder aktiv. 1920 maß Ralph S. Lillie die Auswirkungen der Berührung eines aktiven Eisenstücks mit einem passiven Eisendraht und stellte fest, dass "eine Aktivierungswelle schnell (mit einigen hundert Zentimetern pro Sekunde) über die gesamte Länge des Drahtes schwappt". ⓘ

Oberflächenpassivierung

Das Verfahren der Oberflächenpassivierung wurde von Mohamed M. Atalla in den Bell Telephone Laboratories (BTL) Ende der 1950er Jahre entwickelt. 1955 entdeckten Carl Frosch und Lincoln Derick von den Bell Telephone Laboratories (BTL) zufällig, dass Siliziumdioxid (SiO2) auf Silizium aufgewachsen werden kann. Sie zeigten, dass die Oxidschicht das Eindringen bestimmter Dotierstoffe in die Siliziumscheibe verhinderte, während sie andere zuließ, und entdeckten damit die passivierende Wirkung der Oxidation auf der Halbleiteroberfläche. In den späten 1950er Jahren entdeckte Atalla außerdem, dass die Bildung einer thermisch gewachsenen SiO2-Schicht die Konzentration elektronischer Zustände an der Siliziumoberfläche stark reduziert, und er entdeckte die wichtige Eigenschaft von SiO2-Schichten, die elektrischen Eigenschaften von p-n-Übergängen zu erhalten und zu verhindern, dass sich diese elektrischen Eigenschaften durch die gasförmige Umgebung verschlechtern. Er fand heraus, dass Siliziumoxidschichten zur elektrischen Stabilisierung von Siliziumoberflächen verwendet werden können. J.R. Ligenza und W.G. Spitzer, die den Mechanismus thermisch aufgewachsener Oxide untersuchten, gelang es, einen hochwertigen Si/SiO2-Stapel herzustellen, wobei Atalla und Kahng ihre Erkenntnisse nutzten. Atalla entwickelte das Oberflächenpassivierungsverfahren, eine neue Methode zur Herstellung von Halbleiterbauelementen, bei der ein Siliziumwafer mit einer isolierenden Schicht aus Siliziumoxid beschichtet wird, so dass Elektrizität zuverlässig zum darunter liegenden leitenden Silizium durchdringen kann. Durch das Aufwachsen einer Schicht aus Siliziumdioxid auf einem Siliziumwafer konnte Atalla die Oberflächenzustände überwinden, die den Strom daran hinderten, die Halbleiterschicht zu erreichen. Für die Oberflächenpassivierung entwickelte er die Methode der thermischen Oxidation, die einen Durchbruch in der Silizium-Halbleitertechnologie bedeutete. ⓘ

Vor der Entwicklung integrierter Schaltkreise wiesen diskrete Dioden und Transistoren relativ hohe Sperrschichtleckagen und eine niedrige Durchbruchsspannung auf, was auf die hohe Dichte von Fallen an der Oberfläche von einkristallinem Silizium zurückzuführen war. Atallas Oberflächenpassivierungsverfahren war die Lösung für dieses Problem. Er entdeckte, dass sich der Leckstrom eines p-n-Übergangs um einen Faktor von 10 bis 100 verringerte, wenn eine dünne Schicht aus Siliziumdioxid auf die Oberfläche des Siliziums aufgewachsen war. Dies zeigt, dass das Oxid viele der Grenzflächen- und Oxidfallen reduziert und stabilisiert. Die Oxidpassivierung von Siliziumoberflächen ermöglichte die Herstellung von Dioden und Transistoren mit deutlich verbesserten Bauelementeeigenschaften, während gleichzeitig der Leckstrompfad entlang der Siliziumoberfläche effektiv abgeschaltet wurde. Dies wurde zu einer der grundlegenden Isolationsfähigkeiten, die für die Planartechnologie und integrierte Schaltungen notwendig sind. ⓘ

Atalla veröffentlichte seine Erkenntnisse zunächst 1957 in BTL-Memos, bevor er seine Arbeit 1958 auf einer Tagung der Electrochemical Society vorstellte. Im selben Jahr verfeinerte er das Verfahren zusammen mit seinen Kollegen E. Tannenbaum und E.J. Scheibner weiter, bevor sie ihre Ergebnisse im Mai 1959 veröffentlichten. Nach Ansicht des Fairchild Semiconductor-Ingenieurs Chih-Tang Sah hat das von Atallas Team entwickelte Oberflächenpassivierungsverfahren "den Weg gebahnt", der zur Entwicklung der integrierten Siliziumschaltung führte. Atallas Oberflächenpassivierungsverfahren war die Grundlage für mehrere wichtige Erfindungen im Jahr 1959: den MOSFET (MOS-Transistor) von Atalla und Dawon Kahng bei Bell Labs, das planare Verfahren von Jean Hoerni bei Fairchild Semiconductor und den monolithischen integrierten Schaltkreis von Robert Noyce bei Fairchild im Jahr 1959. Mitte der 1960er Jahre wurde das Atalla-Verfahren für oxidierte Siliziumoberflächen zur Herstellung praktisch aller integrierten Schaltkreise und Siliziumbauteile verwendet. ⓘ

In der Solarzellentechnologie ist die Oberflächenpassivierung entscheidend für die Effizienz der Solarzellen. In der Kohlenstoff-Quantenpunkt (CQD)-Technologie sind CQDs kleine Kohlenstoff-Nanopartikel (weniger als 10 nm groß) mit einer Art Oberflächenpassivierung. ⓘ

Spezifische Materialien

Aluminium

Aluminium bildet von Natur aus bei Kontakt mit Luftsauerstoff eine dünne Oberflächenschicht aus Aluminiumoxid, die in vielen Umgebungen eine physikalische Barriere gegen Korrosion oder weitere Oxidation bildet. Einige Aluminiumlegierungen bilden die Oxidschicht jedoch nicht gut aus und sind daher nicht vor Korrosion geschützt. Es gibt Methoden, um die Bildung der Oxidschicht bei bestimmten Legierungen zu verbessern. So kann beispielsweise vor der Lagerung von Wasserstoffperoxid in einem Aluminiumbehälter der Behälter passiviert werden, indem er mit einer verdünnten Lösung aus Salpetersäure und Peroxid im Wechsel mit entionisiertem Wasser gespült wird. Die Salpetersäure-Peroxid-Mischung oxidiert und löst alle Verunreinigungen auf der Innenseite des Behälters, und das entionisierte Wasser spült die Säure und die oxidierten Verunreinigungen weg. ⓘ

Im Allgemeinen gibt es zwei Hauptverfahren zur Passivierung von Aluminiumlegierungen (ohne Galvanisierung, Lackierung und andere Barrierebeschichtungen): die Chromatierungsbeschichtung und die Eloxierung. Bei der Aluminiumplattierung, bei der dünne Schichten aus reinem Aluminium oder einer Legierung metallurgisch mit einer anderen Aluminiumbasislegierung verbunden werden, handelt es sich nicht um eine Passivierung der Basislegierung. Die aufplattierte Aluminiumschicht soll jedoch die Oxidschicht spontan entwickeln und so die Basislegierung schützen. ⓘ

Bei der Chromatierungsbeschichtung wird das Oberflächenaluminium in eine Aluminiumchromatschicht mit einer Dicke von 250-1.000 nm (0,00001-0,00004 Zoll) umgewandelt. Aluminiumchromatierungsschichten haben eine amorphe Struktur mit einer gelartigen Zusammensetzung, die mit Wasser hydratisiert wird. Die Chromatierung ist eine gängige Methode zur Passivierung nicht nur von Aluminium, sondern auch von Zink-, Cadmium-, Kupfer-, Silber-, Magnesium- und Zinnlegierungen. ⓘ

Eloxieren ist ein elektrolytisches Verfahren, das eine dickere Oxidschicht bildet. Die Eloxalschicht besteht aus hydratisiertem Aluminiumoxid und gilt als korrosions- und abriebfest. Diese Beschichtung ist robuster als die anderen Verfahren und bietet auch eine elektrische Isolierung, was bei den beiden anderen Verfahren nicht der Fall ist. ⓘ

Eisenhaltige Werkstoffe

Eisenhaltige Werkstoffe, einschließlich Stahl, können in gewissem Maße geschützt werden, indem man die Oxidation ("Rost") fördert und dann die Oxidation mit Hilfe von Phosphorsäure in ein Metallphosphat umwandelt und einen weiteren Schutz durch eine Oberflächenbeschichtung aufbringt. Da die unbeschichtete Oberfläche wasserlöslich ist, besteht eine bevorzugte Methode darin, Mangan- oder Zinkverbindungen durch ein Verfahren zu bilden, das allgemein als Parkerisierung oder Phosphatumwandlung bekannt ist. Zu den älteren, weniger wirksamen, aber chemisch ähnlichen elektrochemischen Konversionsbeschichtungen gehörte die schwarze Oxidation, die früher als Bläuen oder Brünieren bezeichnet wurde. Gewöhnlicher Stahl bildet in alkalischen Umgebungen eine Passivierungsschicht, so wie Bewehrungsstahl in Beton. ⓘ

Rostfreier Stahl

Nichtrostende Stähle sind zwar korrosionsbeständig, aber sie sind nicht völlig unempfindlich gegen Rost. Eine häufige Art der Korrosion bei korrosionsbeständigen Stählen besteht darin, dass kleine Stellen auf der Oberfläche zu rosten beginnen, weil Korngrenzen oder eingebettete Fremdkörper (z. B. Schleifspäne) es Wassermolekülen ermöglichen, einen Teil des Eisens an diesen Stellen trotz des legierenden Chroms zu oxidieren. Dies wird als Aufrauung bezeichnet. Einige nichtrostende Stahlsorten sind besonders widerstandsfähig gegen Rouging; bei den daraus hergestellten Teilen kann daher je nach technischer Entscheidung auf eine Passivierung verzichtet werden. ⓘ

Allen unterschiedlichen Spezifikationen und Typen sind die folgenden Schritte gemeinsam: Vor der Passivierung muss das Objekt von allen Verunreinigungen gereinigt und im Allgemeinen einem Validierungstest unterzogen werden, um nachzuweisen, dass die Oberfläche "sauber" ist. Anschließend wird das Objekt in ein saures Passivierungsbad gelegt, das den Temperatur- und Chemikalienanforderungen der zwischen Kunde und Anbieter festgelegten Methode und Art entspricht. Während Salpetersäure üblicherweise als Passivierungssäure für Edelstahl verwendet wird, wird Zitronensäure immer beliebter, da sie weit weniger gefährlich in der Handhabung, weniger giftig und biologisch abbaubar ist, was die Entsorgung weniger problematisch macht. Die Passivierungstemperaturen können zwischen Raumtemperatur und 60 Grad Celsius liegen, während die Mindestpassivierungszeit in der Regel 20 bis 30 Minuten beträgt. Nach der Passivierung werden die Teile mit einem Bad aus wässrigem Natriumhydroxid neutralisiert, dann mit sauberem Wasser abgespült und getrocknet. Die passive Oberfläche wird durch Feuchtigkeit, erhöhte Temperatur, ein Rostschutzmittel (Salzsprühnebel) oder eine Kombination dieser drei Faktoren geprüft. Durch den Passivierungsprozess wird fremdes Eisen entfernt, eine passive Oxidschicht erzeugt bzw. wiederhergestellt, die eine weitere Oxidation (Rost) verhindert, und die Teile werden von Schmutz, Zunder oder anderen durch das Schweißen entstandenen Verbindungen (z. B. Oxiden) gereinigt. ⓘ

Passivierungsverfahren werden in der Regel durch Industrienormen geregelt, von denen ASTM A 967 und AMS 2700 heute am weitesten verbreitet sind. In diesen Industrienormen sind in der Regel mehrere Passivierungsverfahren aufgeführt, wobei die Wahl des spezifischen Verfahrens dem Kunden und dem Lieferanten überlassen bleibt. Bei der "Methode" handelt es sich entweder um ein Passivierungsbad auf Salpetersäurebasis oder um ein Bad auf Zitronensäurebasis; diese Säuren entfernen Oberflächeneisen und Rost, während das Chrom geschont wird. Die verschiedenen "Typen", die unter jeder Methode aufgeführt sind, beziehen sich auf Unterschiede in der Temperatur und Konzentration des Säurebades. Natriumdichromat wird oft als Zusatz zur Oxidation des Chroms in bestimmten "Arten" von Salpetersäurebädern benötigt, doch ist diese Chemikalie hochgiftig. Bei Zitronensäure genügt es, das Teil abzuspülen und zu trocknen und es an der Luft zu oxidieren, oder in einigen Fällen wird die Oberfläche mit anderen Chemikalien passiviert. ⓘ

Es ist nicht ungewöhnlich, dass einige Hersteller in der Luft- und Raumfahrt zusätzliche Richtlinien und Vorschriften für die Passivierung ihrer Produkte haben, die über die nationale Norm hinausgehen. Oft werden diese Anforderungen über Nadcap oder ein anderes Akkreditierungssystem kaskadiert. Zur Bestimmung der Passivierung (oder des passiven Zustands) von nichtrostendem Stahl stehen verschiedene Prüfverfahren zur Verfügung. Die gebräuchlichste Methode zur Überprüfung der Passivität eines Teils ist eine Kombination aus hoher Luftfeuchtigkeit und Hitze über einen bestimmten Zeitraum, um das Rosten zu bewirken. Auch elektrochemische Prüfgeräte können zur kommerziellen Überprüfung der Passivierung eingesetzt werden. ⓘ

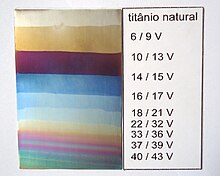

Titan

Titan kann anodisiert werden, um eine Passivierungsschicht aus Titanoxid zu erzeugen. Wie bei vielen anderen Metallen verursacht diese Schicht eine Dünnschichtinterferenz die die Metalloberfläche farbig erscheinen lässt, wobei sich die Dicke der Passivierungsschicht direkt auf die erzeugte Farbe auswirkt. ⓘ

Nickel

Nickel kann für den Umgang mit elementarem Fluor verwendet werden, da es eine Passivierungsschicht aus Nickelfluorid bildet. Diese Tatsache ist bei der Wasseraufbereitung und Abwasserbehandlung von Nutzen. ⓘ

Silizium

Im Bereich der Mikroelektronik und Photovoltaik wird die Oberflächenpassivierung in der Regel durch Oxidation zu einer Siliziumdioxidschicht vorgenommen. Die Wirkung der Passivierung auf den Wirkungsgrad von Solarzellen liegt zwischen 3 und 7 %. Die Passivierung erfolgt durch thermische Oxidation bei 1000 °C. Der Oberflächenwiderstand ist hoch, >100 Ωcm. ⓘ

Passivierungsverfahren

Rostfreie Stähle

Bei rostfreien Stählen mit einem Chromgehalt von mehr als 12 % kann die natürliche Passivschicht durch die Verwendung von Passiviersäuren wie Salpetersäure und Zitronensäure deutlich verbessert werden. Durch diese Verfahren werden die freien Eisenanteile an der Oberfläche reduziert. Das verbleibende Chrom bildet durch Oxidation eine Passivschicht. ⓘ

Aluminium, Magnesium, Silber, Zink und Cadmium

Bei manchen Metallen ist es sinnvoll, die Entstehung einer Passivierungsschicht nicht dem Zufall zu überlassen, sondern die Passivierungsschicht durch ein definiertes Verfahren technisch zu erzeugen. Ein solches Beispiel ist Aluminium, man spricht in diesem Fall aber nicht von Passivierung, sondern von Eloxieren. ⓘ

Bei Aluminium, Magnesium, Silber, Zink und Cadmium lässt sich durch das Verfahren der Chromatierung eine Passivierungsschicht erzeugen, welche neben dem verbesserten Korrosionsschutz auch als Haftgrund für nachfolgende Verfahrensschritte, als Anlaufschutz (Silber), als Schutz gegen Fingerabdrücke oder zur Veränderung des Aussehens (Glanz, Farbton) dienen kann. ⓘ

Zink und verzinkter Stahl

Eine große technische Bedeutung hat die Chromatierung von Zinkschichten erlangt. Die so erzeugte Passivierungsschicht kann die Korrosion des Zinks (Weißrost) sehr lange hinauszögern. Die Passivierungsschichten können je nach Verfahren die Farben (schwach) blau, gelb, schwarz, oliv oder transparent haben. ⓘ

In der Vergangenheit enthielten einige Passivierungsschichten giftiges und krebserregendes Chrom(VI)-oxid, das aufgrund der hohen Gesundheitsgefahren seit 2007 in der EU für die Anwendung im Automobilbau (PKW < 3,5 t) und bei Hausgeräten verboten ist. ⓘ

Daher wurden Alternativen entwickelt, die das weniger gefährliche Chrom(III) enthalten oder gänzlich chromfrei sind. Bei chromfreien Verfahren werden beispielsweise Behandlungslösungen verwendet, die komplexe Zirconium- oder Titanfluoride enthalten. Daraus entsteht dann eine Passivierungsschicht aus Titan- bzw. Zirconiumoxid. Nicht alle Alternativen erreichen die gleiche Korrosionsbeständigkeit wie die Chrom(VI)-haltigen Verfahren. Verbreitet als Alternative zu Chrom(VI)-oxid ist die Dickschichtpassivierung, die eine gute bis sehr gute Korrosionsbeständigkeit ermöglicht. ⓘ

Silicium

In der Halbleiterindustrie ist Silicium ein häufig verwendeter Werkstoff, welcher schnell oxidiert und dabei einen Teil seiner gewünschten positiven elektrischen Eigenschaften verliert. Bisher verwendete man häufig Siliciumnitrid, um die Oberfläche zu passivieren. Dieser Prozess findet in einer Vakuumkammer statt, welche auf 400 °C aufgeheizt wird. Diese relativ hohe Temperatur führt dazu, dass nicht alle anderweitig geeigneten Materialien für den Passivierungsprozess infrage kommen und die Produkte relativ kostenintensiv hergestellt werden. Wissenschaftler des MIT entwickeln derzeit ein neues Verfahren, das den Passivierungsprozess bei Raumtemperatur ermöglichen soll. Ebenfalls in einer Vakuumkammer wird über dem Silicium ein Heizdrahtgeflecht positioniert, welches auf ca. 300 °C aufgeheizt wird. Das innerhalb der Vakuumkammer eingebrachte Polymermaterial verdampft in der Nähe der Heizdrähte und kondensiert an der Oberfläche des Siliciums. Die Vorteile dieses Dampfphasenabscheidungsverfahrens sollen ein drastisch reduzierter Energieverbrauch, die Einsatzmöglichkeit verschiedenster Materialien zur Passivierung sowie eine deutliche Senkung der Produktionskosten sein. Da das Silicium bei diesem Prozess selbst nicht über 20 °C erwärmt wird, soll sich bei der Herstellung von Solarzellen ein deutlich besserer Gesamtwirkungsgrad ergeben. ⓘ