Wärmetauscher

Ein Wärmetauscher ist ein System, das zur Übertragung von Wärme zwischen einer Quelle und einem Arbeitsmedium dient. Wärmetauscher werden sowohl bei Kühl- als auch bei Heizprozessen eingesetzt. Die Fluide können durch eine feste Wand getrennt sein, um eine Vermischung zu verhindern, oder sie können in direktem Kontakt stehen. Sie sind weit verbreitet in der Raumheizung, Kühlung, Klimatisierung, in Kraftwerken, chemischen Anlagen, petrochemischen Anlagen, Erdölraffinerien, der Erdgasverarbeitung und der Abwasserbehandlung. Das klassische Beispiel für einen Wärmetauscher findet sich in einem Verbrennungsmotor, in dem eine zirkulierende Flüssigkeit, das so genannte Motorkühlmittel, durch Kühlerschlangen fließt und Luft an den Schlangen vorbeiströmt, die das Kühlmittel kühlt und die einströmende Luft erwärmt. Ein weiteres Beispiel ist die Wärmesenke, ein passiver Wärmetauscher, der die von einem elektronischen oder mechanischen Gerät erzeugte Wärme an ein flüssiges Medium abgibt, häufig Luft oder ein flüssiges Kühlmittel. ⓘ

Ein Wärmetauscher oder Wärmeübertrager, seltener Wärmeaustauscher, ist eine Vorrichtung, die thermische Energie von einem Stoffstrom auf einen anderen überträgt. ⓘ

Während die Bezeichnung Wärmetauscher weit verbreitet ist, findet der Fachbegriff Wärmeübertrager zunehmend Resonanz. ⓘ

Anordnung der Strömung

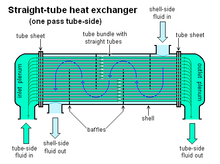

Abb. 3: Rohrbündelwärmetauscher, 2-Zug-Mantelseite, 2-Zug-Rohrseite (2-2 Gegenstrom) ⓘ

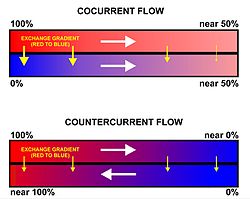

Es gibt drei Hauptklassifizierungen von Wärmetauschern nach ihrer Strömungsanordnung. Bei Wärmetauschern mit Parallelströmung treten die beiden Fluide am gleichen Ende in den Tauscher ein und fließen parallel zueinander zur anderen Seite. Bei Wärmetauschern mit Gegenstrom treten die Fluide von entgegengesetzten Enden in den Tauscher ein. Die Gegenstromausführung ist am effizientesten, da sie die meiste Wärme aus dem Wärmeträger pro Masseneinheit übertragen kann, da die durchschnittliche Temperaturdifferenz entlang einer Längeneinheit höher ist. Siehe Gegenstromtausch. Bei einem Kreuzstrom-Wärmetauscher fließen die Fluide ungefähr senkrecht zueinander durch den Tauscher. ⓘ

Um effizient zu sein, werden Wärmetauscher so konstruiert, dass die Oberfläche der Wand zwischen den beiden Flüssigkeiten maximiert und gleichzeitig der Widerstand für den Flüssigkeitsstrom durch den Tauscher minimiert wird. Die Leistung des Wärmetauschers kann auch durch das Hinzufügen von Rippen oder Riffelungen in einer oder beiden Richtungen beeinflusst werden, die die Oberfläche vergrößern und den Flüssigkeitsstrom kanalisieren oder Turbulenzen verursachen können. ⓘ

Die treibende Temperatur auf der Wärmeübertragungsfläche variiert je nach Position, es kann jedoch eine angemessene mittlere Temperatur definiert werden. In den meisten einfachen Systemen ist dies die "logarithmische mittlere Temperaturdifferenz" (LMTD). Manchmal ist die LMTD nicht direkt bekannt und es wird die NTU-Methode verwendet. ⓘ

Typen

Doppelrohr-Wärmetauscher sind die einfachsten Wärmetauscher, die in der Industrie verwendet werden. Einerseits sind diese Wärmetauscher sowohl in der Konstruktion als auch in der Wartung kostengünstig, was sie zu einer guten Wahl für kleine Industrien macht. Andererseits hat ihre geringe Effizienz in Verbindung mit dem hohen Platzbedarf in großen Anlagen dazu geführt, dass die moderne Industrie effizientere Wärmetauscher wie Rohrbündel- oder Plattenwärmetauscher einsetzt. Da Doppelrohrwärmetauscher jedoch einfach sind, werden sie verwendet, um Studenten die Grundlagen der Wärmetauscherkonstruktion zu vermitteln, da die grundlegenden Regeln für alle Wärmetauscher gleich sind. ⓘ

1. Doppelrohr-Wärmetauscher (a) Wenn das andere Fluid in den Ringspalt zwischen zwei Rohren fließt, strömt ein Fluid durch das kleinere Rohr. Bei einem Doppelrohr-Wärmetauscher kann es sich um eine Strömung oder eine Parallelströmung handeln. (b) Parallelströmung, bei der sich die heiße und die kalte Flüssigkeit an derselben Stelle treffen, in dieselbe Richtung fließen und am selben Ende austreten. ⓘ

(c) Gegenstrom, bei dem sich heiße und kalte Flüssigkeiten an gegenüberliegenden Enden treffen, in die entgegengesetzte Richtung fließen und an entgegengesetzten Enden austreten. ⓘ

Die obige Abbildung veranschaulicht die parallele und die gegenläufige Strömungsrichtung des Flüssigkeitstauschers. Wenn dies unter vergleichbaren Bedingungen geschieht, wird mehr Wärme an den Gegenstromwärmetauscher übertragen als an den Parallelstromwärmetauscher. Aufgrund der großen Temperaturdifferenz, die sich aus der hohen thermischen Spannung ergibt, weisen die Temperaturprofile der beiden Wärmetauscher zwei wesentliche Nachteile der Parallelströmungsausführung auf. Was darauf hinweist, dass die Partnerschaft ein deutlicher Nachteil ist, wenn eine Konstruktion zur Erhöhung der Temperatur der kalten Flüssigkeit vorgesehen ist. Sollen zwei Fluide auf genau die gleiche Temperatur gebracht werden, ist die Parallelflusskonfiguration von Vorteil. Der Gegenstrom-Wärmetauscher hat im Vergleich zur Parallelfluss-Konstruktion jedoch mehr Vorteile. Er kann die thermische Belastung verringern und eine gleichmäßigere Wärmeübertragungsrate erzeugen. ⓘ

2. Rohrbündel-Wärmetauscher ⓘ

Die Hauptbestandteile dieses Wärmetauschertyps sind der Rohrkasten, der Mantel, die vorderen und hinteren Sammelrohre und die Leitbleche oder Lamellen. ⓘ

Die Umlenkbleche dienen dazu, die Rohre zu stützen, den Flüssigkeitsstrom auf eine annähernd natürliche Weise zu den Rohren zu leiten und die Turbulenz der Mantelflüssigkeit zu maximieren. Es gibt viele verschiedene Arten von Umlenkblechen, und die Wahl der Form, des Abstands und der Geometrie der Umlenkbleche hängt von der zulässigen Durchflussrate des mantelseitigen Kraftabfalls, dem Bedarf an Rohrunterstützung und den strömungsinduzierten Vibrationen ab. Es gibt mehrere Varianten von Rohrbündelwärmetauschern; die Unterschiede liegen in der Anordnung der Strömungskonfigurationen und in den Konstruktionsdetails. ⓘ

Bei Anwendungen zur Luftkühlung mit Rohrbündeltechnik (z. B. Ladeluftkühler für Verbrennungsmotoren) können an den Rohren Rippen angebracht werden, um die Wärmeübertragungsfläche auf der Luftseite zu vergrößern und eine Rohr-Lamellen-Konfiguration zu schaffen. ⓘ

3. Plattenwärmetauscher Ein Plattenwärmetauscher besteht aus einer Reihe von dünnwandigen Wärmeübertragungsplatten, die miteinander verbunden sind. Die Dichtungsanordnung jedes Plattenpaares bildet zwei getrennte Kanalsysteme. Jedes Plattenpaar bildet einen Kanal, durch den die Flüssigkeit fließen kann. Die Plattenpaare sind durch Schweißen und Verschrauben miteinander verbunden. Im Folgenden sind die Komponenten des Wärmetauschers dargestellt. ⓘ

Bei einzelnen Kanälen ermöglicht die Konfiguration der Dichtungen den Durchfluss. Dadurch können die Haupt- und Nebenmedien im Gegenstrom fließen. Ein gedichteter Plattenwärmetauscher hat einen Wärmebereich aus gewellten Platten. Die Dichtungen dienen als Dichtung zwischen den Platten und befinden sich zwischen Rahmen und Druckplatten. Die Flüssigkeit fließt im Gegenstrom durch den Wärmetauscher. So wird eine effiziente thermische Leistung erzeugt. Die Platten werden in verschiedenen Tiefen, Größen und gewellten Formen hergestellt. Es gibt verschiedene Arten von Platten, darunter Platten- und Rahmen-, Platten- und Mantel- und Spiralplattenwärmetauscher. Der Verteilungsbereich garantiert den Flüssigkeitsstrom über die gesamte Wärmeübertragungsfläche. Dadurch wird ein stagnierender Bereich vermieden, der zur Ansammlung von unerwünschtem Material auf festen Oberflächen führen kann. Eine hohe Strömungsturbulenz zwischen den Platten führt zu einer größeren Wärmeübertragung und einem Druckabfall. ⓘ

4. Verflüssiger und Kessel Wärmetauscher, die ein Zweiphasen-Wärmeübertragungssystem nutzen, sind Kondensatoren, Kessel und Verdampfer. Kondensatoren sind Geräte, die heißes Gas oder Dampf aufnehmen und bis zum Punkt der Kondensation abkühlen und das Gas in eine flüssige Form umwandeln. Der Punkt, an dem Flüssigkeit in Gas umgewandelt wird, wird als Verdampfung und umgekehrt als Kondensation bezeichnet. Oberflächenkondensatoren sind die gebräuchlichste Art von Kondensatoren, die eine Wasserzufuhrvorrichtung enthalten. Abbildung 5 unten zeigt einen Oberflächenkondensator mit zwei Durchgängen. ⓘ

Der Dampfdruck am Turbinenaustritt ist niedrig, wenn die Dampfdichte sehr gering ist und der Durchsatz sehr hoch ist. Um einen Druckabfall bei der Bewegung des Dampfes von der Turbine zum Kondensator zu verhindern, ist der Kondensator unter der Turbine angeordnet und mit ihr verbunden. In den Rohren fließt das Kühlwasser parallel zueinander, während der Dampf von der großen Öffnung am oberen Ende senkrecht nach unten fließt und durch das Rohr geleitet wird. Außerdem werden Kessel als erste Anwendung von Wärmetauschern kategorisiert. Der Begriff Dampferzeuger wurde regelmäßig verwendet, um eine Kesselanlage zu beschreiben, bei der ein heißer Flüssigkeitsstrom die Wärmequelle ist und nicht die Verbrennungsprodukte. Die Kessel werden in Abhängigkeit von ihren Abmessungen und Konfigurationen hergestellt. Einige Kessel können nur heiße Flüssigkeit erzeugen, während andere für die Dampferzeugung hergestellt werden. ⓘ

Rohrbündelwärmetauscher

Rohrbündelwärmetauscher bestehen aus einer Reihe von Rohren, die eine Flüssigkeit enthalten, die entweder erhitzt oder gekühlt werden muss. Eine zweite Flüssigkeit fließt über die Rohre, die erwärmt oder gekühlt werden, so dass sie entweder die Wärme liefern oder die benötigte Wärme aufnehmen kann. Ein Satz von Rohren wird als Rohrbündel bezeichnet und kann aus verschiedenen Arten von Rohren bestehen: Glattrohre, längsgerippte Rohre usw. Rohrbündelwärmetauscher werden in der Regel für Hochdruckanwendungen (mit Drücken von mehr als 30 bar und Temperaturen von mehr als 260 °C) eingesetzt. Dies liegt daran, dass Rohrbündelwärmetauscher aufgrund ihrer Form robust sind.

Bei der Auslegung der Rohre in Rohrbündelwärmetauschern müssen mehrere thermische Konstruktionsmerkmale berücksichtigt werden:

Es gibt viele Varianten der Rohrbündelkonstruktion. In der Regel sind die Enden der Rohre durch Löcher in den Rohrböden mit den Sammelräumen (manchmal auch Wasserkästen genannt) verbunden. Die Rohre können gerade oder U-förmig gebogen sein, so genannte U-Rohre.

- Rohrdurchmesser: Die Verwendung eines kleinen Rohrdurchmessers macht den Wärmetauscher sowohl wirtschaftlich als auch kompakt. Allerdings ist es wahrscheinlicher, dass der Wärmetauscher schneller verschmutzt, und die geringe Größe erschwert die mechanische Reinigung der Verschmutzung. Um die Verschmutzungs- und Reinigungsprobleme zu überwinden, können größere Rohrdurchmesser verwendet werden. Bei der Bestimmung des Rohrdurchmessers müssen daher der verfügbare Platz, die Kosten und die Art der Verschmutzung der Flüssigkeiten berücksichtigt werden.

- Dicke der Rohre: Die Wandstärke der Rohre wird in der Regel so bestimmt, dass genügend Raum für Korrosion vorhanden ist:

- genügend Raum für Korrosion vorhanden ist

- dass strömungsinduzierte Schwingungen einen Widerstand haben

- axiale Festigkeit

- Verfügbarkeit von Ersatzteilen

- Ringfestigkeit (um dem Rohrinnendruck standzuhalten)

- Knickfestigkeit (um dem Überdruck im Mantel zu widerstehen)

- Rohrlänge: Wärmetauscher sind in der Regel billiger, wenn sie einen kleineren Manteldurchmesser und eine größere Rohrlänge haben. Daher wird in der Regel angestrebt, den Wärmetauscher so lang wie möglich zu machen, ohne die Produktionskapazitäten zu überschreiten. Dies unterliegt jedoch zahlreichen Beschränkungen, u. a. dem verfügbaren Platz am Aufstellungsort und der Notwendigkeit, Rohre in einer Länge zur Verfügung zu stellen, die doppelt so lang ist wie die benötigte Länge (damit sie herausgezogen und ausgetauscht werden können). Außerdem lassen sich lange, dünne Rohre nur schwer herausnehmen und ersetzen.

- Rohrabstände: Bei der Konstruktion der Rohre sollte darauf geachtet werden, dass der Rohrabstand (d. h. der Abstand zwischen den benachbarten Rohren in der Mitte) mindestens das 1,25-fache des Außendurchmessers der Rohre beträgt. Ein größerer Rohrabstand führt zu einem größeren Gesamtdurchmesser des Mantels, was einen teureren Wärmetauscher zur Folge hat.

- Rohrwellung: Diese Art von Rohren, die hauptsächlich für die Innenrohre verwendet wird, erhöht die Turbulenz der Flüssigkeiten, was für die Wärmeübertragung sehr wichtig ist und zu einer besseren Leistung führt.

- Rohranordnung: bezieht sich darauf, wie die Rohre innerhalb des Gehäuses angeordnet sind. Es gibt vier Hauptarten der Rohranordnung: dreieckig (30°), gedrehtes Dreieck (60°), Quadrat (90°) und gedrehtes Quadrat (45°). Die dreieckige Anordnung wird verwendet, um eine bessere Wärmeübertragung zu erreichen, da sie die Flüssigkeit zwingt, turbulenter um die Rohrleitung zu fließen. Quadratische Muster werden dort eingesetzt, wo starke Verschmutzung auftritt und die Reinigung regelmäßiger ist.

- Baffle Design: Baffles werden in Rohrbündelwärmetauschern verwendet, um die Flüssigkeit durch das Rohrbündel zu leiten. Sie verlaufen senkrecht zum Mantel und halten das Rohrbündel, so dass die Rohre nicht über eine lange Strecke durchhängen. Sie können auch verhindern, dass die Rohre vibrieren. Die gebräuchlichste Art von Umlenkblechen ist das segmentale Umlenkblech. Die halbkreisförmigen Segmentumlenkbleche sind im Winkel von 180 Grad zu den benachbarten Umlenkblechen ausgerichtet und zwingen die Flüssigkeit, zwischen dem Rohrbündel aufwärts und abwärts zu fließen. Der Abstand der Umlenkbleche ist bei der Konstruktion von Rohrbündelwärmetauschern von großer thermodynamischer Bedeutung. Der Abstand der Umlenkbleche muss so gewählt werden, dass die Umwandlung von Druckverlust und Wärmeübertragung berücksichtigt wird. Zur thermo-ökonomischen Optimierung wird empfohlen, dass die Umlenkbleche nicht näher als 20% des Innendurchmessers des Mantels angeordnet werden. Ein zu geringer Abstand der Umlenkbleche führt zu einem größeren Druckabfall aufgrund der Umlenkung der Strömung. Ein zu großer Abstand zwischen den Leitblechen bedeutet, dass es in den Ecken zwischen den Leitblechen zu kühleren Stellen kommen kann. Es ist auch wichtig, dass die Umlenkbleche nahe genug beieinander liegen, damit die Rohre nicht durchhängen. Die andere Hauptart von Schallwänden ist die Scheiben- und Doughnut-Schallwand, die aus zwei konzentrischen Schallwänden besteht. Die äußere, breitere Schallwand hat die Form eines Doughnuts, während die innere Schallwand die Form einer Scheibe hat. Diese Art von Leitblech zwingt die Flüssigkeit, um jede Seite der Scheibe herum und dann durch das Doughnut-Leitblech zu fließen, wodurch eine andere Art von Flüssigkeitsströmung erzeugt wird.

- Rohre und Rippen: Bei Anwendungen zur Kühlung von Luft mit Rohrbündeltechnik (z. B. Ladeluftkühler für Verbrennungsmotoren) kann der Unterschied in der Wärmeübertragung zwischen Luft und kalter Flüssigkeit so groß sein, dass eine Vergrößerung der Wärmeübertragungsfläche auf der Luftseite erforderlich ist. Für diese Funktion können Rippen auf den Rohren angebracht werden, um die Wärmeübertragungsfläche auf der Luftseite zu vergrößern und eine Rohr- und Rippenkonfiguration zu schaffen. ⓘ

Flüssigkeitsgekühlte Wärmetauscher mit festen Rohren, die sich besonders für den Einsatz in der Schifffahrt und in rauen Umgebungen eignen, können mit Messinggehäusen, Kupferrohren, Messingumlenkblechen und integrierten Endnaben aus geschmiedetem Messing ausgestattet werden. (Siehe: Kupfer in Wärmetauschern). ⓘ

Plattenwärmetauscher

Eine andere Art von Wärmetauscher ist der Plattenwärmetauscher. Diese Wärmetauscher bestehen aus vielen dünnen, leicht voneinander getrennten Platten, die eine sehr große Oberfläche und kleine Flüssigkeitsdurchlässe für die Wärmeübertragung haben. Fortschritte in der Dichtungs- und Löttechnik haben den Plattenwärmetauscher immer praktischer gemacht. In HLK-Anwendungen werden große Wärmetauscher dieses Typs als Platten- und Rahmenwärmetauscher bezeichnet; bei offenen Kreisläufen sind diese Wärmetauscher normalerweise mit Dichtungen ausgestattet, um eine regelmäßige Demontage, Reinigung und Inspektion zu ermöglichen. Es gibt viele Arten von fest verbundenen Plattenwärmetauschern, wie z. B. tauchgelötete, vakuumgelötete und geschweißte Platten, und sie werden häufig für Anwendungen mit geschlossenem Kreislauf, wie z. B. in der Kältetechnik, spezifiziert. Plattenwärmetauscher unterscheiden sich auch in den verwendeten Plattentypen und in den Konfigurationen dieser Platten. Einige Platten können mit "Chevron"-, Grübchen- oder anderen Mustern geprägt sein, während andere maschinell bearbeitete Rippen und/oder Rillen haben können. ⓘ

Im Vergleich zu Rohrbündelwärmetauschern hat die Plattenstapelanordnung in der Regel ein geringeres Volumen und niedrigere Kosten. Ein weiterer Unterschied besteht darin, dass Plattenwärmetauscher in der Regel für Fluide mit niedrigem bis mittlerem Druck eingesetzt werden, während Rohrbündelwärmetauscher für mittlere und hohe Drücke geeignet sind. Ein dritter und wichtiger Unterschied besteht darin, dass Plattenwärmetauscher eher im Gegenstrom als im Kreuzstrom betrieben werden, was geringere Temperaturunterschiede bei der Annäherung, hohe Temperaturänderungen und höhere Wirkungsgrade ermöglicht. ⓘ

Platten- und Mantelwärmetauscher

Eine dritte Art von Wärmetauscher ist der Platten- und Mantelwärmetauscher, der die Technologien des Plattenwärmetauschers mit denen des Rohrbündelwärmetauschers kombiniert. Das Herzstück des Wärmetauschers besteht aus einem vollverschweißten runden Plattenpaket, das durch Pressen und Schneiden runder Platten und deren Verschweißen hergestellt wird. Düsen leiten die Strömung in das und aus dem Plattenpaket (der "plattenseitige" Strömungsweg). Das vollständig geschweißte Plattenpaket wird zu einem Außenmantel zusammengebaut, der einen zweiten Fließweg (die "Mantelseite") bildet. Die Plate-and-Shell-Technologie bietet eine hohe Wärmeübertragung, hohen Druck, hohe Betriebstemperatur, kompakte Größe, geringe Verschmutzung und eine geringe Annäherungstemperatur. Insbesondere kommt sie ganz ohne Dichtungen aus, was Sicherheit gegen Leckagen bei hohen Drücken und Temperaturen bietet. ⓘ

Adiabatischer Radwärmetauscher

Eine vierte Art von Wärmetauscher nutzt einen Flüssigkeits- oder Feststoffzwischenspeicher, um Wärme zu speichern, die dann auf die andere Seite des Wärmetauschers transportiert und dort abgegeben wird. Zwei Beispiele hierfür sind adiabatische Räder, die aus einem großen Rad mit feinen Gewinden bestehen, das durch die heißen und kalten Flüssigkeiten rotiert, und Flüssigkeitswärmetauscher. ⓘ

Lamellenwärmetauscher

Bei dieser Art von Wärmetauscher werden "sandwichartig" angeordnete Kanäle mit Lamellen verwendet, um den Wirkungsgrad der Einheit zu erhöhen. Es gibt Kreuz- und Gegenstromkonstruktionen mit verschiedenen Rippenkonfigurationen wie gerade Rippen, versetzte Rippen und gewellte Rippen. ⓘ

Platten- und Lamellenwärmetauscher werden in der Regel aus Aluminiumlegierungen hergestellt, die eine hohe Wärmeübertragungseffizienz bieten. Das Material ermöglicht den Betrieb des Systems mit einer geringeren Temperaturdifferenz und reduziert das Gewicht der Anlage. Platten- und Lamellenwärmetauscher werden meist für Niedertemperaturanwendungen wie Erdgas-, Helium- und Sauerstoffverflüssigungsanlagen, Luftzerlegungsanlagen und in der Transportindustrie, z. B. für Motoren und Flugzeuge, eingesetzt. ⓘ

Vorteile von Platten- und Lamellenwärmetauschern:

- Hohe Wärmeübertragungsleistung, insbesondere bei der Gasaufbereitung

- Größere Wärmeübertragungsfläche

- Etwa 5-mal geringeres Gewicht als bei Rohrbündelwärmetauschern

- Hohe Druckbeständigkeit ⓘ

Nachteile von Platten- und Lamellenwärmetauschern:

- Es kann zu Verstopfungen kommen, da die Kanäle sehr eng sind

- Schwierige Reinigung der Bahnen

- Aluminiumlegierungen sind anfällig für Quecksilber-Flüssigkeitsversprödung ⓘ

Rippenrohr-Wärmetauscher

Die Verwendung von Rippen in einem Wärmetauscher auf Rohrbasis ist üblich, wenn eines der Arbeitsfluide ein Niederdruckgas ist, und ist typisch für Wärmetauscher, die mit Umgebungsluft arbeiten, wie z. B. Autokühler und HVAC-Luftkondensatoren. Lamellen vergrößern die Oberfläche, über die Wärme ausgetauscht werden kann, beträchtlich, was die Effizienz der Wärmeleitung zu einem Fluid mit sehr geringer Wärmeleitfähigkeit, wie z. B. Luft, verbessert. Die Rippen bestehen in der Regel aus Aluminium oder Kupfer, da sie die Wärme aus dem Rohr über die Länge der Rippen leiten müssen, die in der Regel sehr dünn sind. ⓘ

Die wichtigsten Bauarten von Rippenrohrtauschern sind:

- Ein Stapel gleichmäßig beabstandeter Metallplatten dient als Rippen, und die Rohre werden durch vorgestanzte Löcher in den Rippen gepresst, wobei ein guter Wärmekontakt in der Regel durch Verformung der Rippen um das Rohr herum erreicht wird. Dies ist die typische Konstruktion für HVAC-Luftregister und große Kühlkondensatoren.

- Die Lamellen werden als Endlosband auf einzelne Rohre gewickelt. Die Rohre können dann zu Bänken zusammengesetzt, in einem Serpentinenmuster gebogen oder zu großen Spiralen gewickelt werden.

- Zickzack-Metallstreifen werden zwischen flachen rechteckigen Rohren eingefügt, die für eine gute thermische und mechanische Festigkeit oft miteinander verlötet oder verlötet werden. Dies ist bei Niederdruck-Wärmetauschern wie z. B. Wasserkühlern üblich. Normale Flachrohre dehnen sich aus und verformen sich, wenn sie hohen Drücken ausgesetzt werden, aber flache Mikrokanalrohre ermöglichen die Verwendung dieser Konstruktion für hohe Drücke. ⓘ

Die Rohre in Rohrbündelwärmetauschern können mit gestapelten Rippen oder spiralförmig gewickelten Rohren ausgestattet sein, wenn eine hocheffiziente Wärmeübertragung auf ein Gas erforderlich ist. ⓘ

In der Elektronikkühlung können Wärmesenken, insbesondere solche mit Wärmerohren, eine Konstruktion mit gestapelten Rippen aufweisen. ⓘ

Kissenplattenwärmetauscher

Ein Kissenplattenwärmetauscher wird in der Milchindustrie häufig zur Kühlung von Milch in großen Edelstahltanks mit direkter Ausdehnung verwendet. Nahezu die gesamte Oberfläche eines Tanks kann mit diesem Wärmetauscher abgedeckt werden, ohne dass Lücken entstehen, die zwischen den an der Außenseite des Tanks angeschweißten Rohren auftreten würden. Kissenplatten können auch als flache Platten konstruiert werden, die im Inneren eines Tanks gestapelt werden. Die relativ flache Oberfläche der Platten ermöglicht eine einfache Reinigung, insbesondere bei sterilen Anwendungen. ⓘ

Die Kissenplatte kann entweder aus einem dünnen Metallblech bestehen, das an die dickere Oberfläche eines Tanks oder Behälters geschweißt wird, oder aus zwei dünnen Blechen, die miteinander verschweißt werden. Die Oberfläche der Platte wird mit einem regelmäßigen Muster aus Punkten oder einem Schlangenmuster aus Schweißlinien geschweißt. Nach dem Schweißen wird der umschlossene Raum mit ausreichendem Druck beaufschlagt, so dass sich das dünne Metall um die Schweißnähte herum auswölbt, wodurch ein Raum für den Durchfluss der Wärmetauscherflüssigkeiten entsteht und das charakteristische Aussehen eines aufgeblähten, aus Metall geformten Kissens entsteht. ⓘ

Abwärmerückgewinnungsanlagen

Eine Abwärmerückgewinnungsanlage (WHRU) ist ein Wärmetauscher, der Wärme aus einem heißen Gasstrom zurückgewinnt und an ein Arbeitsmedium, in der Regel Wasser oder Öl, abgibt. Bei dem heißen Gasstrom kann es sich um das Abgas einer Gasturbine oder eines Dieselmotors oder um ein Abgas aus der Industrie oder Raffinerie handeln. ⓘ

Große Systeme mit Gasströmen mit hohem Volumen und hoher Temperatur, wie sie in der Industrie üblich sind, können von einem Dampf-Rankine-Zyklus (SRC) in einer Abwärmerückgewinnungseinheit profitieren, aber diese Zyklen sind für kleine Systeme zu teuer. Die Rückgewinnung von Wärme aus Niedertemperatursystemen erfordert andere Arbeitsmittel als Dampf. ⓘ

Eine Abwärmerückgewinnungsanlage mit organischem Rankine-Zyklus (ORC) kann im Niedertemperaturbereich effizienter sein, wenn Kältemittel verwendet werden, die bei niedrigeren Temperaturen sieden als Wasser. Typische organische Kältemittel sind Ammoniak, Pentafluorpropan (R-245fa und R-245ca) und Toluol. ⓘ

Das Kältemittel wird durch die Wärmequelle im Verdampfer zum Sieden gebracht, wobei überhitzter Dampf entsteht. Diese Flüssigkeit wird in der Turbine entspannt, um thermische Energie in kinetische Energie umzuwandeln, die im Stromgenerator in Elektrizität umgewandelt wird. Durch diesen Energieübertragungsprozess sinkt die Temperatur des Kältemittels, das seinerseits kondensiert. Der Kreislauf ist geschlossen und wird durch eine Pumpe vervollständigt, die die Flüssigkeit zurück zum Verdampfer befördert. ⓘ

Dynamischer Wärmetauscher mit geschabter Oberfläche

Eine andere Art von Wärmetauscher ist der "(dynamische) Schabewärmetauscher". Er wird hauptsächlich zum Erhitzen oder Kühlen von hochviskosen Produkten, für Kristallisationsprozesse, Verdampfung und Anwendungen mit starker Verschmutzung eingesetzt. Durch die kontinuierliche Abstreifung der Oberfläche werden lange Laufzeiten erreicht, wodurch ein Fouling vermieden und eine nachhaltige Wärmeübertragungsrate während des Prozesses erzielt wird. ⓘ

Phasenwechsel-Wärmetauscher

Neben dem Erhitzen oder Abkühlen von Flüssigkeiten in nur einer Phase können Wärmetauscher entweder zum Erhitzen einer Flüssigkeit verwendet werden, um sie zu verdampfen (oder zu sieden), oder als Kondensatoren, um einen Dampf zu kühlen und zu einer Flüssigkeit zu kondensieren. In Chemiewerken und Raffinerien werden häufig Wärmetauscher als Verdampfer verwendet, um die Zufuhr für die Destillationstürme zu erhitzen. ⓘ

In Destillationsanlagen werden in der Regel Kondensatoren verwendet, um Destillatdämpfe wieder zu Flüssigkeit zu kondensieren. ⓘ

In Kraftwerken, die dampfgetriebene Turbinen verwenden, werden in der Regel Wärmetauscher eingesetzt, um Wasser zu Dampf zu kochen. Wärmetauscher oder ähnliche Einheiten zur Erzeugung von Dampf aus Wasser werden oft als Kessel oder Dampferzeuger bezeichnet. ⓘ

In Kernkraftwerken, die als Druckwasserreaktoren bezeichnet werden, leiten spezielle große Wärmetauscher die Wärme vom Primärsystem (Reaktoranlage) an das Sekundärsystem (Dampfanlage) weiter und erzeugen dabei aus Wasser Dampf. Diese werden als Dampferzeuger bezeichnet. Alle mit fossilen Brennstoffen betriebenen Kraftwerke und Kernkraftwerke mit dampfgetriebenen Turbinen verfügen über Oberflächenkondensatoren, die den Abdampf der Turbinen in Kondensat (Wasser) zur Wiederverwendung umwandeln. ⓘ

Um Energie und Kühlkapazität in Chemie- und anderen Anlagen zu sparen, können regenerative Wärmetauscher Wärme von einem Strom, der gekühlt werden muss, auf einen anderen Strom übertragen, der erwärmt werden muss, z. B. bei der Destillatkühlung und der Vorwärmung des Reboilereinsatzes. ⓘ

Dieser Begriff kann sich auch auf Wärmetauscher beziehen, die in ihrer Struktur ein Material enthalten, das einen Phasenwechsel durchläuft. Aufgrund des geringen Volumenunterschieds zwischen diesen beiden Zuständen handelt es sich in der Regel um eine feste und eine flüssige Phase. Dieser Phasenwechsel wirkt wie ein Puffer, da er bei einer konstanten Temperatur stattfindet, der Wärmetauscher aber dennoch zusätzliche Wärme aufnehmen kann. Ein Beispiel, bei dem dies untersucht wurde, ist der Einsatz in der Hochleistungselektronik von Flugzeugen. ⓘ

Wärmetauscher, die in mehrphasigen Strömungsregimen arbeiten, können der Ledinegg-Instabilität unterliegen. ⓘ

Wärmetauscher mit direktem Kontakt

Bei Direktkontakt-Wärmetauschern erfolgt die Wärmeübertragung zwischen heißen und kalten Strömen zweier Phasen ohne Trennwand. Daher können solche Wärmetauscher klassifiziert werden als:

- Gas - Flüssigkeit

- Nicht mischbare Flüssigkeit - Flüssigkeit

- Fest-Flüssig oder Fest-Gas ⓘ

Die meisten Direktkontakt-Wärmetauscher fallen unter die Kategorie Gas-Flüssigkeit, bei der die Wärme zwischen einem Gas und einer Flüssigkeit in Form von Tropfen, Filmen oder Sprays übertragen wird. ⓘ

Diese Art von Wärmetauschern wird vor allem in Klimaanlagen, Befeuchtungsanlagen, industriellen Warmwasserheizungen, Wasserkühlungen und Kondensationsanlagen eingesetzt. ⓘ

| Phasen | Kontinuierliche Phase | Treibende Kraft | Wechsel der Phase | Beispiele ⓘ |

|---|---|---|---|---|

| Gas - Flüssigkeit | Gas | Schwerkraft | Keine | Sprühkolonnen, Füllkörperkolonnen |

| Ja | Kühltürme, Falltropfenverdampfer | |||

| Erzwungene | Keine | Sprühkühler/Quenchers | ||

| Flüssigkeitsstrom | Ja | Sprühkondensatoren/Verdampfer, Strahlkondensatoren | ||

| Flüssigkeit | Schwerkraft | Keine | Blasensäulen, perforierte Bodensäulen | |

| Ja | Blasensäulenkondensatoren | |||

| Erzwungene | Keine | Gaseinblasgeräte | ||

| Gasstrom | Ja | Direktkontaktverdampfer, getauchte Verbrennung |

Mikrokanal-Wärmetauscher

Mikrokanal-Wärmetauscher sind Mehrkanal-Parallelstrom-Wärmetauscher, die aus drei Hauptelementen bestehen: Verteiler (Einlass und Auslass), Mehrkanalrohre mit hydraulischen Durchmessern von weniger als 1 mm und Rippen. Alle Elemente werden in der Regel in einem Lötverfahren mit kontrollierbarer Atmosphäre zusammengelötet. Mikrokanal-Wärmetauscher zeichnen sich im Vergleich zu Rippenrohr-Wärmetauschern durch eine hohe Wärmeübertragungsrate, geringe Kältemittelfüllmengen, kompakte Abmessungen und geringere luftseitige Druckverluste aus. Mikrokanal-Wärmetauscher werden in der Automobilindustrie häufig als Autokühler sowie als Kondensator, Verdampfer und Kühl-/Heizregister in der HLK-Industrie eingesetzt. Mikrowärmetauscher, mikroskalige Wärmetauscher oder mikrostrukturierte Wärmetauscher sind Wärmetauscher, in denen (mindestens ein) Fluid in seitlichen Begrenzungen mit typischen Abmessungen unter 1 mm fließt. Der typischste dieser Einschlüsse sind Mikrokanäle, d. h. Kanäle mit einem hydraulischen Durchmesser von weniger als 1 mm. Mikrokanal-Wärmetauscher können aus Metall oder Keramik hergestellt werden. Mikrokanal-Wärmetauscher können für viele Anwendungen eingesetzt werden, darunter:

- Hochleistungs-Gasturbinentriebwerke für Flugzeuge

- Wärmepumpen

- Kühlung von Mikroprozessoren und Mikrochips

- Klimatisierung ⓘ

HVAC- und Kühlluftschlangen

Eine der häufigsten Anwendungen von Wärmetauschern ist die Kühlung und Klimatisierung. Diese Klasse von Wärmetauschern wird üblicherweise als Luftwärmetauscher oder aufgrund ihrer oft gewundenen Innenrohre einfach als Wärmetauscher bezeichnet, im Falle der Kältetechnik als Kondensatoren, die in der Regel aus Rippenrohren bestehen. Flüssigkeits-Luft- oder Luft-Flüssigkeits-Heizregister haben in der Regel eine modifizierte Querstromanordnung. In Fahrzeugen werden die Wärmetauscher oft als Heizkörper bezeichnet. ⓘ

Die Flüssigkeiten auf der Flüssigkeitsseite dieser Wärmetauscher sind in der Regel Wasser, eine Wasser-Glykol-Lösung, Dampf oder ein Kältemittel. Bei Heizschlangen sind Heißwasser und Dampf die gebräuchlichsten Medien, die z. B. von Heizkesseln geliefert werden. Für Kühlschlangen sind Kaltwasser und Kältemittel am gebräuchlichsten. Kaltwasser wird von einer Kältemaschine geliefert, die möglicherweise sehr weit entfernt ist, aber das Kältemittel muss von einem nahe gelegenen Verflüssigungssatz kommen. Wenn ein Kältemittel verwendet wird, ist das Kühlregister der Verdampfer und das Heizregister der Verflüssiger im Dampfkompressions-Kältekreislauf. HLK-Register, die diese direkte Verdampfung von Kältemitteln nutzen, werden allgemein als DX-Register bezeichnet. Einige DX-Rohrschlangen sind vom Typ "Microchannel". ⓘ

Auf der Luftseite von HLK-Rohrschlangen gibt es einen bedeutenden Unterschied zwischen denen, die zum Heizen, und denen, die zum Kühlen verwendet werden. Aufgrund der Psychrometrie kondensiert bei gekühlter Luft oft Feuchtigkeit aus, außer bei extrem trockenen Luftströmen. Die Erwärmung von Luft erhöht die Fähigkeit des Luftstroms, Wasser zu speichern. Heizregister müssen daher die Kondensation von Feuchtigkeit auf der Luftseite nicht berücksichtigen, aber Kühlregister müssen so ausgelegt und ausgewählt werden, dass sie sowohl die besondere latente (Feuchtigkeit) als auch die sensible (Kühlung) Last bewältigen können. Das abgeführte Wasser wird als Kondensat bezeichnet. ⓘ

In vielen Klimazonen können Wasser- oder Dampf-HLK-Rohrschlangen dem Gefrieren ausgesetzt sein. Da sich Wasser beim Gefrieren ausdehnt, können diese recht teuren und schwer zu ersetzenden dünnwandigen Wärmetauscher durch einen einzigen Frost leicht beschädigt oder zerstört werden. Aus diesem Grund ist der Frostschutz von Wärmetauschern ein wichtiges Anliegen von Planern, Installateuren und Betreibern von HLK-Anlagen. ⓘ

Durch die Einführung von Vertiefungen in den Wärmetauscherlamellen wird die Kondensation kontrolliert, so dass Wassermoleküle in der gekühlten Luft verbleiben können. ⓘ

Die Wärmetauscher in Öfen mit direkter Verbrennung, wie sie in vielen Wohnhäusern üblich sind, sind keine "Wärmetauscher". Es handelt sich vielmehr um Gas-Luft-Wärmetauscher, die in der Regel aus gestanztem Stahlblech bestehen. Die Verbrennungsprodukte strömen auf der einen Seite dieser Wärmetauscher, die zu erhitzende Luft auf der anderen Seite. Ein gerissener Wärmetauscher ist daher eine gefährliche Situation, die sofortige Hilfe erfordert, da Verbrennungsprodukte in die Wohnräume gelangen können. ⓘ

Wendel-Wärmetauscher

Obwohl Doppelrohr-Wärmetauscher am einfachsten zu konstruieren sind, ist in den folgenden Fällen der Wendelrohr-Wärmetauscher (HCHE) die bessere Wahl:

- Der Hauptvorteil des HCHE liegt wie beim Spiralwärmetauscher (SHE) in der äußerst effizienten Raumnutzung, insbesondere wenn der Platz begrenzt ist und nicht genügend gerade Rohre verlegt werden können.

- Bei niedrigen Durchflussraten (oder laminarer Strömung) haben die typischen Rohrbündelwärmetauscher niedrige Wärmeübergangskoeffizienten und werden unwirtschaftlich.

- Wenn in einem der Fluide ein niedriger Druck herrscht, in der Regel aufgrund von Druckabfällen in anderen Prozessanlagen.

- Wenn eines der Fluide Komponenten in mehreren Phasen enthält (Feststoffe, Flüssigkeiten und Gase), was zu mechanischen Problemen während des Betriebs führen kann, z. B. Verstopfung von Rohren mit kleinem Durchmesser. Die Reinigung von Wendelrohrschlangen für diese mehrphasigen Fluide kann sich als schwieriger erweisen als die ihres Gegenstücks aus Rohr und Mantel; die Wendelrohrschlange muss jedoch seltener gereinigt werden. ⓘ

In der Nuklearindustrie werden sie seit Anfang der 1970er Jahre als Methode für den Wärmeaustausch in einem Natriumsystem für große Flüssigmetallreaktoren für schnelle Brüter eingesetzt, wobei ein von Charles E. Boardman und John H. Germer erfundenes HCHE-Gerät verwendet wird. Es gibt mehrere einfache Methoden für die Auslegung von HCHE für alle Arten von Fertigungsindustrien, z. B. die Methode von Ramachandra K. Patil (et al.) aus Indien und die Methode von Scott S. Haraburda aus den Vereinigten Staaten. ⓘ

Diese beruhen jedoch auf den Annahmen der Schätzung des inneren Wärmeübergangskoeffizienten, der Vorhersage der Strömung um die Außenseite der Spule und des konstanten Wärmestroms. ⓘ

Spiralförmige Wärmetauscher

Eine Abwandlung der rechtwinkligen Strömung des typischen HCHE besteht darin, dass der Mantel durch ein anderes gewundenes Rohr ersetzt wird, so dass die beiden Fluide parallel zueinander strömen. Dies sind die Spiralwärmetauscher (SHE), die sich auf eine spiralförmige (gewickelte) Rohrkonfiguration beziehen können, allgemeiner bezieht sich der Begriff auf ein Paar flacher Oberflächen, die gewickelt sind, um die beiden Kanäle in einer Gegenstromanordnung zu bilden. Jeder der beiden Kanäle hat einen langen gekrümmten Weg. Ein Paar von Flüssigkeitsanschlüssen ist tangential mit den äußeren Armen der Spirale verbunden, und axiale Anschlüsse sind üblich, aber optional. ⓘ

Der Hauptvorteil des SHE ist seine hocheffiziente Raumausnutzung. Diese Eigenschaft wird oft genutzt und teilweise umgewidmet, um andere Leistungsverbesserungen zu erzielen, entsprechend den bekannten Kompromissen bei der Konstruktion von Wärmetauschern. (Ein bemerkenswerter Kompromiss sind die Kapitalkosten im Vergleich zu den Betriebskosten.) Ein kompakter Wärmetauscher kann verwendet werden, um eine kleinere Stellfläche und damit niedrigere Gesamtkapitalkosten zu erzielen, oder ein überdimensionierter Wärmetauscher kann verwendet werden, um einen geringeren Druckverlust, weniger Pumpenergie, einen höheren thermischen Wirkungsgrad und niedrigere Energiekosten zu erzielen. ⓘ

Konstruktion

Der Abstand zwischen den Blechen in den Spiralkanälen wird durch die Verwendung von Abstandshaltern eingehalten, die vor dem Walzen angeschweißt wurden. Nach dem Walzen der Hauptspirale werden die Ober- und Unterkanten abwechselnd verschweißt und jedes Ende durch einen flachen oder konischen Deckel mit Dichtung verschlossen, der mit dem Gehäuse verschraubt wird. Dadurch wird sichergestellt, dass sich die beiden Flüssigkeiten nicht vermischen. Etwaige Leckagen treten aus dem Umfangsdeckel in die Atmosphäre oder in einen Kanal aus, der dieselbe Flüssigkeit enthält. ⓘ

Selbstreinigend

Spiralwärmetauscher werden häufig für die Erwärmung von Flüssigkeiten eingesetzt, die Feststoffe enthalten und daher dazu neigen, das Innere des Wärmetauschers zu verschmutzen. Durch den geringen Druckabfall kann der SHE leichter mit Verschmutzungen umgehen. Der SHE nutzt einen "Selbstreinigungsmechanismus", bei dem verschmutzte Oberflächen eine lokale Erhöhung der Flüssigkeitsgeschwindigkeit bewirken, wodurch der Widerstand (oder die Flüssigkeitsreibung) an der verschmutzten Oberfläche erhöht wird, was dazu beiträgt, die Verstopfung zu lösen und den Wärmetauscher sauber zu halten. "Die Innenwände, aus denen die Wärmeübertragungsfläche besteht, sind oft recht dick, was den Wärmetauscher sehr robust macht und ihm eine lange Lebensdauer in anspruchsvollen Umgebungen ermöglicht. Außerdem sind sie leicht zu reinigen, da sie sich wie ein Backofen öffnen lassen, in dem jegliche Ablagerungen von Schmutzstoffen durch Druckreinigung entfernt werden können. ⓘ

Selbstreinigende Wasserfilter sorgen dafür, dass das System sauber und in Betrieb bleibt, ohne dass die Patronen und Beutel abgeschaltet oder ausgetauscht werden müssen. ⓘ

Durchflussregelungen

Es gibt drei Hauptarten von Strömungen in einem Spiralwärmetauscher:

- Gegenstrom: Die Fluide fließen in entgegengesetzter Richtung. Diese werden für Flüssig-Flüssig-, Kondensations- und Gaskühlanwendungen verwendet. Die Geräte werden in der Regel vertikal montiert, wenn Dämpfe kondensiert werden, und horizontal, wenn hohe Konzentrationen von Feststoffen gehandhabt werden.

- Spiralströmung/Querströmung: Ein Fluid befindet sich in einer Spiralströmung und das andere in einer Querströmung. Bei dieser Art von Spiralwärmetauscher sind die Spiralströmungskanäle auf beiden Seiten verschweißt. Diese Art der Strömung eignet sich für den Umgang mit Gas geringer Dichte, das durch den Querstrom strömt, wodurch Druckverluste vermieden werden. Er kann für Flüssig-Flüssig-Anwendungen verwendet werden, wenn eine Flüssigkeit einen wesentlich größeren Durchfluss hat als die andere.

- Verteilter Dampf/Spiralströmung: Diese Bauart entspricht der eines Kondensators und wird in der Regel senkrecht montiert. Er ist für die Unterkühlung sowohl von Kondensat als auch von nicht kondensierbaren Stoffen ausgelegt. Das Kühlmittel bewegt sich in einer Spirale und tritt oben aus. Die eintretenden heißen Gase verlassen ihn als Kondensat über den unteren Ausgang. ⓘ

Anwendungen

Der Spiralwärmetauscher eignet sich für Anwendungen wie Pasteurisierung, Beheizung von Faulbehältern, Wärmerückgewinnung, Vorwärmung (siehe: Rekuperator) und Kühlung von Abwässern. Für die Schlammbehandlung sind SHEs im Allgemeinen kleiner als andere Arten von Wärmetauschern. Sie werden zur Übertragung der Wärme eingesetzt. ⓘ

Auswahl

Aufgrund der vielen Variablen ist die Auswahl der optimalen Wärmetauscher eine Herausforderung. Manuelle Berechnungen sind möglich, aber in der Regel sind viele Iterationen erforderlich. Daher werden Wärmetauscher meist mit Hilfe von Computerprogrammen ausgewählt, entweder von Systemdesignern, bei denen es sich in der Regel um Ingenieure handelt, oder von Geräteherstellern. ⓘ

Um einen geeigneten Wärmetauscher auszuwählen, berücksichtigen die Systementwickler (oder die Gerätehersteller) zunächst die Auslegungsgrenzen für jeden Wärmetauschertyp. Obwohl die Kosten oft das Hauptkriterium sind, sind mehrere andere Auswahlkriterien wichtig:

- Hohe/niedrige Druckgrenzen

- Thermische Leistung

- Temperaturbereiche

- Produktmischung (flüssig/flüssig, Partikel oder Flüssigkeit mit hohem Feststoffanteil)

- Druckverluste über den Tauscher

- Kapazität des Flüssigkeitsstroms

- Reinigungsfähigkeit, Wartung und Reparatur

- Für den Bau erforderliche Materialien

- Möglichkeit und Leichtigkeit einer zukünftigen Erweiterung

- Materialauswahl, z. B. Kupfer, Aluminium, Kohlenstoffstahl, Edelstahl, Nickellegierungen, Keramik, Polymer und Titan. ⓘ

Rohrschlangen mit kleinem Durchmesser werden in modernen Klima- und Kältesystemen immer beliebter, da sie eine bessere Wärmeübertragung bieten als herkömmliche Kondensator- und Verdampferrohrschlangen mit runden Kupferrohren und Aluminium- oder Kupferlamellen, die in der HLK-Industrie bisher Standard waren. Wärmetauscher mit kleinem Durchmesser können den höheren Drücken standhalten, die für die neue Generation umweltfreundlicherer Kältemittel erforderlich sind. Zwei Technologien für Wärmetauscher mit kleinem Durchmesser sind derzeit für Klima- und Kälteanlagen erhältlich: Kupfer-Mikrorillen und gelötete Aluminium-Mikrokanäle. ⓘ

Die Wahl des richtigen Wärmetauschers (HX) erfordert einige Kenntnisse über die verschiedenen Wärmetauschertypen sowie über die Umgebung, in der das Gerät betrieben werden muss. In der Fertigungsindustrie werden in der Regel mehrere unterschiedliche Wärmetauschertypen für ein und denselben Prozess oder ein und dasselbe System verwendet, um das Endprodukt zu erzeugen. Zum Beispiel ein Kessel-HX für die Vorwärmung, ein Doppelrohr-HX für die "Trägerflüssigkeit" und ein Platten- und Rahmen-HX für die Endkühlung. Bei ausreichender Kenntnis der Wärmetauschertypen und der Betriebsanforderungen kann eine geeignete Auswahl getroffen werden, um den Prozess zu optimieren. ⓘ

Überwachung und Wartung

Die Online-Überwachung kommerzieller Wärmetauscher erfolgt durch Verfolgung des Gesamtwärmeübergangskoeffizienten. Der Gesamtwärmeübertragungskoeffizient nimmt mit der Zeit aufgrund von Verschmutzung ab. ⓘ

Durch die regelmäßige Berechnung des Gesamtwärmeübertragungskoeffizienten anhand der Durchflussraten und Temperaturen des Wärmetauschers kann der Eigentümer des Wärmetauschers abschätzen, wann eine Reinigung des Wärmetauschers wirtschaftlich sinnvoll ist. ⓘ

Die Integrität von Platten- und Rohrbündelwärmetauschern kann vor Ort mit der Leitfähigkeits- oder Heliumgasmethode geprüft werden. Diese Methoden bestätigen die Unversehrtheit der Platten oder Rohre, um jegliche Kreuzkontamination zu verhindern, und den Zustand der Dichtungen. ⓘ

Die mechanische Unversehrtheit von Wärmetauscherrohren kann mit zerstörungsfreien Methoden wie der Wirbelstromprüfung überprüft werden. ⓘ

Verschmutzung

Fouling tritt auf, wenn sich Verunreinigungen auf der Wärmetauscheroberfläche ablagern. Die Ablagerung dieser Verunreinigungen kann die Wirksamkeit der Wärmeübertragung im Laufe der Zeit erheblich verringern und wird verursacht durch:

- Geringe Wandschubspannung

- Niedrige Flüssigkeitsgeschwindigkeiten

- Hohe Strömungsgeschwindigkeiten

- Ausfällung von festen Reaktionsprodukten

- Ausfällung von gelösten Verunreinigungen aufgrund erhöhter Wandtemperaturen ⓘ

Die Verschmutzungsrate von Wärmetauschern wird durch die Ablagerungsrate der Partikel abzüglich der Wiederverschmutzung/Unterdrückung bestimmt. Dieses Modell wurde ursprünglich im Jahr 1959 von Kern und Seaton vorgeschlagen. ⓘ

Verschmutzung von Rohöltauschern. Bei der kommerziellen Rohölraffination wird das Rohöl vor dem Eintritt in die Destillationskolonne von 21 °C (70 °F) auf 343 °C (649 °F) erhitzt. Eine Reihe von Rohrbündelwärmetauschern tauscht in der Regel Wärme zwischen Rohöl und anderen Ölströmen aus, um das Rohöl auf 260 °C (500 °F) zu erhitzen, bevor es in einem Ofen erhitzt wird. Auf der Rohölseite dieser Wärmetauscher kommt es aufgrund der Unlöslichkeit des Asphaltens zu Verschmutzungen. Die Natur der Asphaltenlöslichkeit in Rohöl wurde von Wiehe und Kennedy erfolgreich modelliert. Die Ausfällung von unlöslichen Asphaltenen in Rohölvorwärmzügen wurde von Ebert und Panchal, die die Arbeit von Kern und Seaton erweiterten, erfolgreich als Reaktion erster Ordnung modelliert. ⓘ

Verschmutzung von Kühlwasser. Kühlwassersysteme sind anfällig für Verschmutzungen. Kühlwasser hat in der Regel einen hohen Gehalt an gelösten Feststoffen und kolloidalen Schwebestoffen. Aufgrund von Wandtemperaturen, die höher sind als die Temperatur der Hauptflüssigkeit, kommt es an der Wärmetauscheroberfläche zu lokalen Ausfällungen von gelösten Feststoffen. Niedrige Flüssigkeitsgeschwindigkeiten (weniger als 3 ft/s) ermöglichen es den suspendierten Feststoffen, sich auf der Wärmetauscheroberfläche abzusetzen. Das Kühlwasser befindet sich in der Regel auf der Rohrseite eines Rohrbündelwärmetauschers, da es leicht zu reinigen ist. Um Fouling zu vermeiden, stellen die Konstrukteure in der Regel sicher, dass die Kühlwassergeschwindigkeit größer als 0,9 m/s ist und die Temperatur des Kühlwassers unter 60 °C gehalten wird. Andere Ansätze zur Kontrolle der Verschmutzung kombinieren die "blinde" Anwendung von Bioziden und Anti-Kalk-Chemikalien mit regelmäßigen Labortests. ⓘ

Wartung

Platten- und Rahmenwärmetauscher können demontiert und regelmäßig gereinigt werden. Röhrenwärmetauscher können durch Methoden wie Säurereinigung, Sandstrahlen, Hochdruckwasserstrahl, Kugelreinigung oder Bohrgestänge gereinigt werden. ⓘ

In großen Kühlwassersystemen für Wärmetauscher wird das Wasser durch Reinigung, Zugabe von Chemikalien und Prüfung aufbereitet, um die Verschmutzung der Wärmetauscher zu minimieren. Andere Wasseraufbereitungsverfahren werden auch in Dampfsystemen für Kraftwerke usw. eingesetzt, um die Verschmutzung und Korrosion von Wärmetauschern und anderen Geräten zu minimieren. ⓘ

Eine Reihe von Unternehmen hat begonnen, die Technologie der Wasserschwingungen zur Verhinderung von Biofouling einzusetzen. Ohne den Einsatz von Chemikalien hat diese Art von Technologie dazu beigetragen, einen niedrigen Druckabfall in Wärmetauschern zu erreichen. ⓘ

Konstruktions- und Herstellungsvorschriften

Für die Konstruktion und Herstellung von Wärmetauschern gelten zahlreiche Vorschriften, die je nach Region, in der sie eingesetzt werden, variieren. ⓘ

Zu den Konstruktions- und Herstellungsvorschriften gehören: ASME Boiler and Pressure Vessel Code (US); PD 5500 (UK); BS 1566 (UK); EN 13445 (EU); CODAP (Frankreich); Pressure Equipment Safety Regulations 2016 (PER) (UK); Druckgeräterichtlinie (EU); NORSOK (Norwegen); TEMA; API 12; und API 560. ⓘ

In der Natur

Der Mensch

Die menschlichen Nasengänge dienen als Wärmetauscher, wobei kühle Luft eingeatmet und warme Luft ausgeatmet wird. Die Wirksamkeit dieser Funktion kann demonstriert werden, indem man die Hand vor das Gesicht hält und zuerst durch die Nase und dann durch den Mund ausatmet. Die Luft, die durch die Nase ausgeatmet wird, ist wesentlich kühler. Dieser Effekt kann durch die Kleidung verstärkt werden, indem man zum Beispiel bei kaltem Wetter einen Schal über dem Gesicht trägt, während man atmet. ⓘ

Bei Spezies, die externe Hoden haben (wie der Mensch), ist die Arterie zum Hoden von einem Geflecht aus Venen umgeben, das Pampiniformes Geflecht genannt wird. Dadurch wird das zum Hoden fließende Blut gekühlt, während das zurückfließende Blut wieder erwärmt wird. ⓘ

Vögel, Fische, Meeressäugetiere

"Gegenstrom"-Wärmetauscher kommen im natürlichen Kreislaufsystem von Fischen, Walen und anderen Meeressäugetieren vor. Die Arterien der Haut, die warmes Blut transportieren, sind mit den Venen der Haut, die kaltes Blut transportieren, verflochten, wodurch das warme arterielle Blut Wärme mit dem kalten venösen Blut austauscht. Dadurch wird der gesamte Wärmeverlust im kalten Wasser verringert. Wärmetauscher befinden sich auch in der Zunge von Bartenwalen, da große Wassermengen durch ihre Mäuler fließen. Stelzvögel verwenden ein ähnliches System, um den Wärmeverlust ihres Körpers durch die Beine ins Wasser zu begrenzen. ⓘ

Halsschlagader-Rete

Die Halsschlagader ist ein Gegenstrom-Wärmeaustauschorgan bei einigen Huftieren. Das in den Halsschlagadern aufsteigende Blut fließt auf seinem Weg zum Gehirn durch ein Netz von Gefäßen, in denen die Wärme an die Venen des kühleren Blutes abgeleitet wird, das aus den Nasengängen kommt. Die Halsschlagader ermöglicht es der Thomson-Gazelle, ihr Gehirn um fast 3 °C kühler zu halten als den Rest des Körpers, und hilft so, Ausbrüche der metabolischen Wärmeproduktion zu tolerieren, wie sie etwa bei der Flucht vor Geparden auftreten (bei denen die Körpertemperatur die maximale Temperatur übersteigt, bei der das Gehirn funktionieren könnte). ⓘ

In der Industrie

Wärmetauscher werden in der Industrie in großem Umfang sowohl zur Kühlung als auch zur Beheizung industrieller Prozesse eingesetzt. Art und Größe des Wärmetauschers können je nach Art der Flüssigkeit, ihrer Phase, Temperatur, Dichte, Viskosität, Druck, chemischer Zusammensetzung und verschiedenen anderen thermodynamischen Eigenschaften auf den jeweiligen Prozess zugeschnitten werden. ⓘ

In vielen industriellen Prozessen wird Energie verschwendet oder ein Wärmestrom verbraucht. Mit Hilfe von Wärmetauschern kann diese Wärme zurückgewonnen und zur Erwärmung eines anderen Stroms im Prozess verwendet werden. Dieses Verfahren spart in der Industrie viel Geld, da die von den Wärmetauschern an andere Ströme gelieferte Wärme sonst von einer externen Quelle stammen würde, die teurer und umweltschädlicher ist. ⓘ

Wärmetauscher werden in vielen Industriezweigen eingesetzt, z. B:

- Abwasseraufbereitung

- Kältetechnik

- Wein- und Bierherstellung

- Erdölraffination

- Kernenergie ⓘ

In der Abwasserbehandlung spielen Wärmetauscher eine wichtige Rolle bei der Aufrechterhaltung optimaler Temperaturen in anaeroben Faulbehältern, um das Wachstum von Mikroben zu fördern, die Schadstoffe abbauen. Übliche Arten von Wärmetauschern für diese Anwendung sind der Doppelrohrwärmetauscher sowie der Platten- und Rahmenwärmetauscher. ⓘ

In Flugzeugen

In Verkehrsflugzeugen werden Wärmetauscher eingesetzt, um dem Ölsystem des Motors Wärme zu entziehen und kalten Kraftstoff zu erhitzen. Dadurch wird die Treibstoffeffizienz verbessert und die Möglichkeit verringert, dass im Treibstoff eingeschlossenes Wasser in den Komponenten gefriert. ⓘ

Die Herstellung von Wärmetauschern stellt die Hersteller in der Luft- und Raumfahrt vor besondere Herausforderungen. Während ein hohes Aspektverhältnis, dünne Wände und enge Abstände die Effizienz des Wärmetauschers erhöhen können, sind solche komplexen Geometrien für Hersteller in der Luft- und Raumfahrt schwer zu realisieren, insbesondere bei Materialien, die mit Hochtemperaturanwendungen wie Triebwerken kompatibel sind. ⓘ

Aktueller Markt und Prognose

Die weltweite Nachfrage nach Wärmetauschern wird für 2021 auf 17,5 Milliarden US-Dollar geschätzt und dürfte in den nächsten Jahren ein robustes Wachstum von jährlich etwa 5 % erfahren. Es wird erwartet, dass der Marktwert bis 2030 27 Milliarden US-Dollar erreichen wird. Mit dem wachsenden Wunsch nach umweltfreundlichen Optionen und der zunehmenden Entwicklung von Büros, Einzelhandelssektoren und öffentlichen Gebäuden wird die Marktexpansion weiter zunehmen. ⓘ

Ein Modell eines einfachen Wärmetauschers

Einen einfachen Wärmetauscher kann man sich als zwei gerade Rohre mit Flüssigkeitsdurchfluss vorstellen, die thermisch miteinander verbunden sind. Die Rohre haben die gleiche Länge L und transportieren Fluide mit der Wärmekapazität (Energie pro Masseneinheit pro Temperaturänderung) und der Massendurchfluss der Flüssigkeiten durch die Rohre, beide in der gleichen Richtung, sei (Masse pro Zeiteinheit), wobei der tiefgestellte Index i für Rohr 1 oder Rohr 2 gilt. ⓘ

Die Temperaturprofile für die Rohre sind und wobei x die Entfernung entlang des Rohrs ist. Es wird von einem stationären Zustand ausgegangen, so dass die Temperaturprofile keine Funktionen der Zeit sind. Nehmen Sie außerdem an, dass die einzige Wärmeübertragung von einem kleinen Flüssigkeitsvolumen in einem Rohr auf das Flüssigkeitselement im anderen Rohr an derselben Stelle erfolgt, d. h. es findet keine Wärmeübertragung entlang eines Rohrs aufgrund von Temperaturunterschieden in diesem Rohr statt. Nach dem Newton'schen Gesetz der Abkühlung ist die Energieänderung eines kleinen Flüssigkeitsvolumens proportional zur Temperaturdifferenz zwischen ihm und dem entsprechenden Element im anderen Rohr:

(dies gilt für parallele Strömung in derselben Richtung und entgegengesetzte Temperaturgradienten, aber bei Wärmeaustausch im Gegenstrom ist das Vorzeichen in der zweiten Gleichung vor ), wobei die Wärmeenergie pro Längeneinheit und γ die thermische Verbindungskonstante pro Längeneinheit zwischen den beiden Rohren ist. Diese Änderung der inneren Energie führt zu einer Änderung der Temperatur des Fluidelements. Die zeitliche Änderungsrate für das von der Strömung mitgerissene Fluidelement ist:

wobei der "thermische Massendurchsatz" ist. Die Differentialgleichungen für den Wärmetauscher können nun wie folgt geschrieben werden:

Da sich das System in einem stationären Zustand befindet, gibt es keine partiellen Ableitungen der Temperatur nach der Zeit, und da es keine Wärmeübertragung entlang des Rohrs gibt, gibt es auch keine zweiten Ableitungen von x wie in der Wärmegleichung. Diese beiden gekoppelten Differentialgleichungen erster Ordnung können gelöst werden und ergeben:

wobei , , ⓘ

(dies gilt für Parallelströmung, aber bei Gegenströmung ist das Vorzeichen von negativ ist, so dass, wenn für den gleichen "thermischen Massendurchsatz" in beiden entgegengesetzten Richtungen der Temperaturgradient konstant ist und die Temperaturen linear in der Position x mit einer konstanten Differenz entlang des Wärmetauschers, was erklärt, warum der Austausch im Gegenstromprinzip am effizientesten ist) ⓘ

und A und B sind zwei noch unbestimmte Integrationskonstanten. Sei und die Temperaturen bei x=0 und und die Temperaturen am Ende des Rohrs bei x=L sein. Definieren Sie die durchschnittlichen Temperaturen in jedem Rohr als:

Unter Verwendung der obigen Lösungen sind diese Temperaturen:

Wählt man zwei beliebige der oben genannten Temperaturen, entfallen die Integrationskonstanten, so dass man die anderen vier Temperaturen ermitteln kann. Wir finden die gesamte übertragene Energie, indem wir die Ausdrücke für die zeitliche Änderungsrate der inneren Energie pro Längeneinheit integrieren:

Nach dem Energieerhaltungssatz ist die Summe der beiden Energien gleich Null. Die Größe wird als logarithmische mittlere Temperaturdifferenz bezeichnet und ist ein Maß für die Effizienz des Wärmetauschers bei der Übertragung von Wärmeenergie. ⓘ

Einteilung

Wärmetauscher lassen sich hinsichtlich der Wärmeübertragung in drei Klassen ordnen:

- Direkte Wärmeübertragung

- beruht auf dem Vorgang der kombinierten Wärme- und Stoffübertragung bei trennbaren Stoffströmen. Repräsentativer Anwendungsfall ist der Nasskühlturm.

- Indirekte Wärmeübertragung

- ist dadurch gekennzeichnet, dass Stoffströme räumlich durch eine wärmedurchlässige Wand getrennt sind. Wärmetauscher dieser Klasse werden auch Rekuperatoren genannt. In diese Klasse fallen z. B. Heizkörper.

- Halbindirekte Wärmeübertragung

- nutzt die Eigenschaften eines Wärmespeichers. Dabei werden beide Stoffe zeitversetzt mit dem Wärmespeicher in Kontakt gebracht. Der Wärmespeicher wird abwechselnd durch das heißere Medium erwärmt und danach durch das kältere Medium abgekühlt, um so thermische Energie vom heißeren auf das kältere Medium zu übertragen. Wärmetauscher dieser Klasse sind Regeneratoren, z. B. das Wärmerad. ⓘ

Neben den Materialeigenschaften wird die Wirksamkeit der Wärmeübertragung von der geometrischen Führung der Stoffströme zueinander bestimmt. Hier sind fünf Grundformen zu unterscheiden. ⓘ

- Gegenstrom

- Die Stoffe werden so geführt, dass sie entgegenkommend aneinander vorbeiströmen. Im Idealfall werden die Temperaturen der Stoffströme getauscht, das heißt, dass das ursprünglich kalte Medium die Temperatur des ursprünglich heißen Mediums erreicht und umgekehrt. Voraussetzung für diesen Idealfall sind gleiche Wärmekapazitätenströme auf beiden Seiten des Wärmetauschers und ein Wirkungsgrad des Wärmetauschers von 100 %. In der Praxis ist ein vollständiger Austausch der Temperaturen nicht möglich. Ein Anwendungsfall ist die Wärmerückgewinnung.

- Gleichstrom

- führt die Stoffe nebeneinander in gleicher Richtung. Im Idealfall gleichen sich beide Stofftemperaturen einander an. Im Gegensatz zum Gegenstrom-Wärmetauscher ist das zu Beginn wärmere Medium auch nach dem Passieren des Wärmetauschers noch wärmer als das kalte Medium. Da das warme und das kalte Medium unmittelbar zueinander geführt werden, ist der Wärmestrom zwischen beiden anfänglich größer als beim Gegenstromprinzip. Nachteilig kann die Materialbelastung durch die Temperaturunterschiede sein.

- Kreuzstrom

- führt die Stoffströme so, dass sich ihre Richtungen kreuzen. Das Ergebnis liegt zwischen denen von Gegen- und Gleichstrom. Der Kreuzstrom wird zum Beispiel benutzt, um den einen Strom auf eine bestimmte, festgelegte Temperatur zu bringen.

- Wirbelstrom

- verwirbelt zwei verschieden heiße Stoffströme. Notwendig ist eine Möglichkeit zum nachfolgenden Trennen. Eine Möglichkeit dafür ist das Wirbelrohr, eine Vorrichtung ohne bewegliche Teile, mit der sich Gas in einen heißen und einen kalten Strom aufteilen lässt.

- Kreuzgegenstrom

- Die Stoffströme werden am Ein- und Auslass zunächst quer aufeinander zugeführt und strömen dann im Mittelteil parallel gegeneinander. Im Idealfall werden die Temperaturen der Stoffströme wie beim Gegenstrom getauscht. Ein Kreuzgegenstromwärmetauscher ist einfacher zu fertigen, sowie oft auch strömungsgünstiger und kompakter, als ein reiner Gegenstromwärmetauscher. ⓘ

Ausführung

Allgemeines

Für eine gute Effizienz muss das Bauteil, das die Medien trennt, eine gute Wärmeleitfähigkeit und große Oberfläche aufweisen. Für guten Wärmeübergang ist eine turbulente Strömung günstig. Diese findet vor allem bei hoher Reynolds-Zahl statt. Deshalb sollte die Strömungsgeschwindigkeit hoch und die Viskosität der Medien gering sein. Hohe Geschwindigkeit und große benetzte Oberfläche verlangen allerdings auch einen hohen Energieaufwand, um die Medien durch den Wärmetauscher zu pumpen. ⓘ

Bei Wärmetauschern, bei denen ein Medium eine Flüssigkeit, das andere Medium ein Gas (meist Luft) ist, unterscheiden sich die Wärmekapazitäten je Volumen der Medien stark. Es muss viel mehr Gas als Flüssigkeit durchströmen, und die Fläche für den Wärmeübergang muss auf der Gasseite vergrößert werden. Dies erfolgt oft durch Rippen oder Bleche, z. B. bei Hochtemperatur-Heizkörpern, den Kühlschlangen an der Rückseite eines Kühlschrankes oder einer Klimaanlage und dem Kühler des Autos. ⓘ

Materialien

Wärmetauscher bestehen in den meisten Fällen aus Metall, jedoch auch aus Emaille, Kunststoff, Glas, Graphit oder Siliciumcarbid. Im Klimabereich werden überwiegend Kupfer und Aluminium wegen der guten Wärmeleitfähigkeit verwendet. In Industrieanlagen werden wegen ihrer Beständigkeit vor allem Stahl, besonders Edelstahl eingesetzt. Heizkörper hingegen bestehen heute meist aus Stahlblech, früher aus Grauguss. ⓘ

Kunststoff, emaillierter Stahl, technisches Glas oder Siliciumcarbid werden für Wärmetauscher in der chemischen Industrie eingesetzt, wenn die Aggressivität der Fluide den Einsatz metallischer Werkstoffe nicht erlaubt. Siliciumcarbid kann aufgrund seiner extremen Temperaturbeständigkeit (Zersetzungstemperatur oberhalb von 2200 °C) auch bei Wärmetauschern eingesetzt werden, deren Materialtemperaturen oberhalb der Einsatzgrenze der Metalle liegen. Solche keramischen Hochtemperatur-Wärmetauscher sind allerdings noch in der Entwicklung. ⓘ

Bauformen

Es werden hier nur die Bauformen von Wärmetauschern für flüssige und gasförmige Medien behandelt: ⓘ

Wärmetauscher für direkte Wärmeübertragung

- Nasskühltürme werden für Rückkühlaufgaben in Kraftwerken eingesetzt. Dabei wird warmes Wasser in direktem Kontakt mit der Umgebungsluft gekühlt. ⓘ

Regeneratoren

Der speicherfähige Grundkörper von Regeneratoren wird abwechselnd vom heißen und vom kalten Medium durchströmt. Die Länge des Intervalls zwischen der Umkehr der Strömungsrichtung ist abhängig vom Massenstrom des Medium und der Wärmekapazität der Speichermasse.

- Regeneratoren werden vor allem für Gase eingesetzt; die Wärmeenergie wird in einem Festkörper zwischengespeichert und später von derselben Oberfläche an den anderen Luftstrom abgegeben. Man unterscheidet

- bewegliche Speichermassen wie beim Rotationswärmeübertrager (Luftvorwärmer) und Stirlingmotor.

- ortsfeste Speichermassen wie beim industriellen Winderhitzer oder kleinen Lüftungsgeräten mit alternierender Luftführung durch Reversierventilatoren, die zur dezentralen Belüftung von einzelnen Räumen eingesetzt werden. ⓘ

In Rotationswärmespeichern werden z. B. Aluminiumbleche, für Regeneratoren in Stirlingmotoren Kupfergeflechte und für Winderhitzer feuerfeste Steine bzw. keramische Speichermassen eingesetzt. ⓘ

Berechnung und Bewertung von Rekuperatoren

Ideale Energiebilanz

Ein Wärmetauscher wird in seiner Grundfunktion jeweils von zwei Fluiden durchströmt, um diese auf vorgegebene thermodynamische Zustände zu bringen. Die von dem heißen Strom (Index: H) abgegebene und gleichzeitig von dem kalten Strom (K) aufgenommene thermische Leistung wird dabei über die folgende Energiebilanz bestimmt:

Die Leistung , in Abhängigkeit vom Massenstrom , der spezifischen Wärmekapazität, sowie der Temperaturdifferenz zwischen dem Eintritt (Index: E) und dem Austritt (A), entspricht der transportierten Energie zwischen den beiden Fluiden aufgrund von Wärme:

Dabei ist der Wärmedurchgangskoeffizient, die Wärmeübertragungsfläche und die (effektive) mittlere Temperaturdifferenz. Die mittlere Temperaturdifferenz ist wiederum abhängig von den beiden Eintrittstemperaturen, der übertragenen Leistung, sowie insbesondere von der Strömungsführung beider Fluide durch den Apparat, wie z. B. eine Parallelstrom- oder Kreuzstromführung. Die Verknüpfung der Bilanzen über die Leistung und dividieren durch die maximal mögliche Temperaturdifferenz der beiden Eintrittstemperaturen liefert weiterhin

als dimensionslose Transportgleichung. ⓘ

Dimensionslose Kennzahlen

Die dimensionslose Transportgleichung liefert folgende Wärmetauscher-Kennzahlen:

- Dimensionslose Leistung bzw. Betriebscharakteristik:

Die Kennzahl gibt die tatsächliche Leistung im Verhältnis zur theoretischen Grenzleistung (aufgrund des Temperaturausgleichs) eines Gegenstrom-Wärmetauschers an. Sie ist somit eine dimensionslose Größe, deren Zahlenwert zwischen und liegt. Die Betriebscharakteristik lässt sich aufgrund des Leistungsverhältnisses auch als Wärmewirkungsgrad deuten.

- Dimensionslose Heizfläche, je nach Theorie und Anwendung auch als Zahl der Übertragungseinheiten bzw. als NTU-Wert bezeichnet:

Die Betriebscharakteristik lässt sich in einem Diagramm als Ordinate über der dimensionslosen Größe als Abszisse (mit dem Verhältnis der Wärmekapazitätsströme) darstellen. Mit zunehmender dimensionsloser Heizfläche (Bauaufwand durch die Fläche) steigt dabei auch die dimensionslose Leistung, bis im Grenzfall unendlicher Wärmeübertragungsfläche die theoretische Grenzleistung erreicht wird.

- Dimensionslose mittlere Temperaturdifferenz:

Die Arbeitspunkte eines Wärmetauschers liegen im --Diagramm auf einer Geraden durch den Ursprung mit der Steigung .

- Verhältnis der Wärmekapazitätsströme:

Diese Größe charakterisiert abschließend die Aufgabenstellung des Wärmetauschers. Sie dient zur Umrechnung der Größen für den heißen und kalten Strom. ⓘ

Ideale Strömungsführung

Kreuzstrom

Eine weitere idealisierte Strömungsführung bei Rohrbündel- oder Plattenwärmetauschern stellt der Kreuzstrom dar. Die beiden Stoffströme verlaufen beim reinen Kreuzstrom senkrecht zueinander und sind jeweils in Strömungsrichtung, im Vergleich zum Parallelstrom, nicht quervermischt.

- Reiner Kreuzstrom (ohne Quervermischung):

Hierbei ist die Fakultät von . Bei vorgegebenen apparateseitigen Ein- und Austrittstemperaturen benötigt der Gegenstrom die kleinste Wärmeübertragungsfläche, während der Gleichstrom bezüglich der thermischen Leistung eine sehr ungünstige Stromführung darstellt. Der reine Kreuzstrom liegt hinsichtlich der mittleren Temperaturdifferenz zwischen den Werten für den Gegen- und Gleichstromapparat. Weitere Strömungsformen:

- Kreuzstrom, einseitig quervermischt:

- Kreuzstrom, beidseitig quervermischt:

Kreuzgegenstrom

Neben der reinen Gestalt tritt der Kreuzstrom zudem in Verbindung mit Parallelstrom auf. Eine solche Schaltung erhält man z. B. durch Kombination mehrerer Plattenelemente übereinander. Jedes Element wird weiterhin kreuzdurchströmt, durch wiederholte Umlenkung findet die Hauptbewegung der Strömungen jedoch über der Höhe statt. Bei einer entgegengesetzten Strömung herrscht in diesem Sinne wieder Gegenstrom. Die mittlere Temperaturdifferenz einer solchen Kreuzgegenstrom-Schaltung liegt schließlich zwischen den Werten für den Gegenstrom und dem reinen Kreuzstrom.

- Kreuzgegenstrom (ohne Quervermischung):

Jeder der -Bereiche wird weiterhin rein kreuzstromgeführt. Bei Kreuzstromwärmetauschern mit mehreren Durchgängen ist die thermische Leistung von der Stromführung der beiden Fluide über den gesamten Apparat (Hauptströmungsrichtung) und ggf. von dem Grad der Quervermischung innerhalb jedes Durchgangs, sowie den Bereichen dazwischen, abhängig. Hierdurch entstehen weitere Varianten unterschiedlichster Schaltungen mehrgängiger Kreuzstromwärmetauscher.

- Kreuzgegenstrom, einseitig quervermischt:

Eine solche Schaltung wird beispielsweise bei Rohrbündelwärmetauschern erhalten.

- Mehrgängige Kreuzstromwärmeübertrager:

Eine solche Schaltung wird beispielsweise bei mehrgängigen Plattenwärmetauschern erhalten. ⓘ

Wärmeübertragung mit Phasenübergang

Bei der Phasenänderung eines reinen Fluids (Einstoffsystem) in einem Wärmetauscher bleibt die Temperatur des betreffenden Fluids konstant. Für die Betriebscharakteristik gilt:

Der angegebene Wert gilt sowohl für den Verdampfungs- als auch Kondensationsprozess. ⓘ

Anwendungen

Beide Medien gasförmig

- Abgaswärmenutzung zum Vorwärmen der angesaugten Verbrennungsluft in industriellen Anlagen, z. B. Rotationswärmeübertrager und Winderhitzer.

- Abluftwärmenutzung zur Wärmerückgewinnung, also Erwärmung der Zuluft bei der Belüftung klimatisierter Gebäude oder für Passivhäuser, sog. Luft-Luft-Wärmetauscher.

- Luft/Luft-Wärmetauscher zu Schaltschrankkühlung.

- Ladeluftkühler für Verbrennungsmotoren ⓘ

Ein Medium gasförmig, eines flüssig

- Lufterhitzung bzw. -kühlung zur direkten thermischen Behandlung der Zuluft in Klimaanlagen

- Raumlufterwärmung über Heizkörper als Konvektor: Kennzeichnend ist die gerippte Bauform, wodurch große Oberflächen erzielt werden.

- Regenerative Wärmerückgewinnung zur Erwärmung oder Kühlung der Zuluft in klimatisierten Gebäuden.

- Speisewasservorwärmung von Dampfkesseln („Economiser“).

- Luft/Wasser-Wärmetauscher zu Schaltschrankkühlung.

- Wärmeübertragung zur Warmwassergewinnung in Gasthermen.

- Ladeluftkühler für Verbrennungsmotoren bei indirekter Ladeluftkühlung ⓘ

Ein Medium flüssig, eines im Phasenübergang gasförmig/flüssig

- Verflüssiger von Wärmepumpen in Heizungsanlagen

- Dampferzeuger in Kernkraftwerken mit Druckwasserreaktor ⓘ

Beide Medien flüssig

- Grundwasserwärmeübertragung für Wärmepumpen.

- Wärmeübertragung in ozeanothermischen Gradientkraftwerken („Meereswärmekraftwerk“).

- Wärmeübertragung in Speicherkesseln von thermischen Solaranlagen.

- Wärmeübertragung in einer Frischwasserstation.

- Wärmeübertragung zwischen Seewasser und Kühlwasser von Schiffsdieselmotoren.

- Wärmeübertragung in Fernwärmenetzen

- Aus der Biologie: Um den Wärmeverlust bei Berührung des kalten Bodens zu minimieren, verlaufen die Adern in Pinguinfüßen wie bei einem Gegenstromwärmetauscher. ⓘ

Andere

Folgende Anwendungen gehören eigentlich nicht zu den Wärmetauschern, da hier die Wärme nicht zwischen zwei fließenden Medien übertragen wird: Erdwärmeübertrager, Halbrohrschlange, Kühlkörper, Radiator. ⓘ