Polyethylenterephthalat

| |

| |

| |

| Bezeichnungen | |

|---|---|

| IUPAC-Bezeichnung

Poly(ethylenterephthalat)

| |

| Systematische IUPAC-Bezeichnung

Poly(oxyethylenoxyterephthaloyl) | |

| Andere Bezeichnungen

Terylen (Warenzeichen);

Dacron (Warenzeichen).

| |

| Bezeichnungen | |

| Abkürzungen | PET, PETE |

| ChEBI | |

| ChemSpider |

|

| UNII | |

| Eigenschaften | |

Chemische Formel

|

(C10H8O4)n |

| Molekulare Masse | 10-50 kg/mol, schwankend |

| Dichte |

|

| Schmelzpunkt | > 250 °C (482 °F; 523 K) 260 °C |

| Siedepunkt | > 350 °C (662 °F; 623 K) (zersetzt sich) |

Löslichkeit in Wasser

|

Praktisch unlöslich |

| log P | 0.94540 |

| Wärmeleitfähigkeit | 0,15 bis 0,24 W/(m-K) |

Brechungsindex (nD)

|

1.57–1.58, 1.5750 |

| Thermochemie | |

Wärmekapazität (C)

|

1,0 kJ/(kg-K) |

| Verwandte Verbindungen | |

Verwandte Monomere

|

Terephthalsäure Ethylenglykol |

Sofern nicht anders angegeben, beziehen sich die Daten auf Materialien in ihrem Standardzustand (bei 25 °C [77 °F], 100 kPa).

Infobox Referenzen

| |

Polyethylenterephthalat (oder Poly(ethylenterephthalat), PET, PETE oder das veraltete PETP oder PET-P) ist das gebräuchlichste thermoplastische Polymerharz aus der Familie der Polyester und wird in Fasern für Kleidung, Behältern für Flüssigkeiten und Lebensmitteln sowie für die Thermoformung in der Fertigung und in Kombination mit Glasfasern für technische Harze verwendet. ⓘ

Im Jahr 2016 betrug die Jahresproduktion von PET 56 Millionen Tonnen. Die größte Anwendung sind Fasern (über 60 %), wobei die Flaschenproduktion etwa 30 % der weltweiten Nachfrage ausmacht. Im Zusammenhang mit textilen Anwendungen wird PET mit seinem allgemeinen Namen Polyester bezeichnet, während die Abkürzung PET in der Regel im Zusammenhang mit Verpackungen verwendet wird. Polyester macht etwa 18 % der weltweiten Polymerproduktion aus und ist nach Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC) das am meisten produzierte Polymer. ⓘ

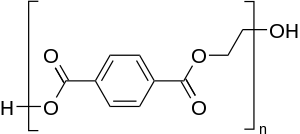

PET besteht aus polymerisierten Einheiten des Monomers Ethylenterephthalat mit wiederkehrenden (C10H8O4) Einheiten. PET wird in der Regel recycelt und hat die Ziffer 1 (♳) als Harzidentifikationscode (RIC). Die National Association for PET Container Resources (NAPCOR) definiert PET als: "Polyethylenterephthalat-Artikel, auf die Bezug genommen wird, werden aus Terephthalsäure (oder Dimethylterephthalat) und Monoethylenglykol hergestellt, wobei die Summe aus umgesetzter Terephthalsäure (oder Dimethylterephthalat) und Monoethylenglykol mindestens 90 Prozent der Masse des Monomers ausmacht, das zur Bildung des Polymers umgesetzt wurde, und sie müssen eine Schmelzpunkttemperatur zwischen 225°C und 255°C aufweisen, die während des zweiten thermischen Scans in Verfahren 10. 1 in ASTM D3418, wenn die Probe mit einer Geschwindigkeit von 10°C/Minute erwärmt wird". ⓘ

Abhängig von seiner Verarbeitung und thermischen Vorgeschichte kann Polyethylenterephthalat sowohl als amorphes (transparentes) als auch als teilkristallines Polymer vorliegen. Das teilkristalline Material kann je nach Kristallstruktur und Partikelgröße transparent (Partikelgröße unter 500 nm) oder undurchsichtig und weiß (Partikelgröße bis zu einigen Mikrometern) erscheinen. ⓘ

Das Monomer Bis(2-hydroxyethyl)terephthalat kann durch die Veresterungsreaktion zwischen Terephthalsäure und Ethylenglykol mit Wasser als Nebenprodukt (dies ist auch als Kondensationsreaktion bekannt) oder durch die Umesterungsreaktion zwischen Ethylenglykol und Dimethylterephthalat (DMT) mit Methanol als Nebenprodukt synthetisiert werden. Die Polymerisation erfolgt durch eine Polykondensationsreaktion der Monomere (unmittelbar nach der Veresterung/Umesterung) mit Wasser als Nebenprodukt. ⓘ

ⓘE-Modul, E 2800-3100 MPa Zugfestigkeit, σt 55-75 MPa Elastizitätsgrenze 50-150% Kerbprüfung 3,6 kJ/m2 Glasübergangstemperatur, Tg 67-81 °C Vicat B 82 °C Linearer Ausdehnungskoeffizient, α 7×10-5 K-1 Wasseraufnahme (ASTM) 0.16 Quelle

Verwendet

Geschichte

Polyethylenterephthalat geht auf eine Erfindung der beiden Engländer John Rex Whinfield und J. T. Dickson zurück. In den Laboren des Textilunternehmens Calico Printers Association in Accrington gelang ihnen 1941 erstmals die Herstellung eines Polyesters aus Ethylenglycol und Terephthalsäure sowie die Faserherstellung hieraus. In dem GB-Patent Nr. 578 079 wird diese Erfindung beschrieben. Da sie in die Zeit des Zweiten Weltkriegs fiel, wurden die Erfindungsbeschreibung ebenso wie auch ein Nachfolgepatent zu Geheimpatenten erklärt. Da bei der Calico Printers Association weitere Entwicklungsarbeiten nicht durchgeführt werden konnten, wurden diese von einem britischen Regierungsinstitut übernommen. Wegen der dort beschränkten Möglichkeiten wurde Ende 1943 das britische Chemieunternehmen Imperial Chemical Industries (ICI) mit den weiteren Forschungs- und Entwicklungsarbeiten beauftragt. Außerdem drängte die britische Regierung auf eine vertragliche Vereinbarung zwischen der Calico Printers und der ICI zur Übernahme der Herstellungsrechte durch Letztere. Die ICI erhielt diese 1947 weltweit, mit Ausnahme der USA. Zwei Jahre später begann bei der ICI die Versuchsproduktion von Fasern aus Polyethylenterephthalat unter der Markenbezeichnung Terylene. Durch die Zusammenarbeit der ICI mit dem amerikanischen Chemiekonzern Du Pont waren Informationen über die Erfindung an dieses Unternehmen gelangt, wo ab 1944 eigene Entwicklungsarbeiten durchgeführt wurden. Du Pont erwarb die Herstellungsrechte für die USA und begann 1949 die Versuchsproduktion einer Faser, die später den Markennamen Dacron erhielt. Sowohl bei der ICI als auch bei Du Pont begann 1953 die Großproduktion der Fasern. ⓘ

Nach Lizenzvergaben wurden auch in Deutschland Fasern aus Polyethylenterephthalat hergestellt und unter den Markennamen Diolen und später ab 1956 unter dem Firmennamen Trevira auf den Markt gebracht. ⓘ

Besonders in den 1970er Jahren weitete sich die Produktion dieser Fasern weltweit stark aus. Deren rasche Verbreitung und der damit verbundene wirtschaftliche Erfolg können als einmalig in der Textilbranche betrachtet werden. Fasern aus Polyethylenterephthalat haben die führende Stellung unter den Synthesefasern inne. Das Hauptherstellerland ist in den 2020er Jahren die Volksrepublik China. ⓘ

Polyesterfasern werden in der Textilindustrie häufig verwendet. Die Erfindung der Polyesterfaser wird J. R. Whinfield zugeschrieben. Sie wurde erstmals in den 1940er Jahren von ICI unter dem Markennamen "Terylene" vermarktet. Später brachte E. I. DuPont die Marke "Dacron" auf den Markt. Ab 2022 gibt es viele Marken in der ganzen Welt, vor allem in Asien. ⓘ

Polyesterfasern werden in der Modebekleidung verwendet, oft gemischt mit Baumwolle, als wärmeisolierende Schichten in Thermokleidung, Sport- und Arbeitskleidung und für die Polsterung von Autos. ⓘ

Starre Verpackungen

Kunststoffflaschen aus PET werden häufig für Erfrischungsgetränke mit und ohne Kohlensäure verwendet. Für Getränke, die durch Sauerstoff zersetzt werden, wie z. B. Bier, wird eine mehrschichtige Struktur verwendet. PET schichtet eine zusätzliche Schicht aus Polyvinylalkohol (PVOH) oder Polyamid (PA) ein, um die Sauerstoffdurchlässigkeit weiter zu verringern. ⓘ

Nicht orientierte PET-Folien können zu Verpackungsschalen und Blisterverpackungen tiefgezogen werden. Wenn kristallisierbares PET verwendet wird, können die Schalen für Tiefkühlgerichte verwendet werden, da sie sowohl dem Einfrieren als auch dem Backen im Ofen standhalten. Sowohl amorphes PET als auch BoPET sind für das bloße Auge transparent. Farbstoffe können problemlos in PET-Folien eingearbeitet werden. ⓘ

Flexible Verpackungen

Biaxial orientierte PET-Folien (BOPET) (oft unter dem Handelsnamen "Mylar" bekannt) können durch Aufdampfen eines dünnen Metallfilms aluminisiert werden, um ihre Durchlässigkeit zu verringern und sie reflektierend und undurchsichtig zu machen (MPET). Diese Eigenschaften sind in vielen Anwendungen nützlich, z. B. bei flexiblen Lebensmittelverpackungen und bei der Wärmeisolierung (z. B. bei Weltraumdecken). ⓘ

Fotovoltaik-Module

BOPET wird für die Rückseitenfolie von Photovoltaikmodulen verwendet. Die meisten Rückseiten bestehen aus einer BOPET-Schicht, die auf ein Fluorpolymer oder eine Schicht aus UV-stabilisiertem BOPET laminiert ist. ⓘ

PET wird auch als Substrat in Dünnschichtsolarzellen verwendet. ⓘ

Thermoplastische Harze

PET kann mit Glasfasern und Kristallisationsbeschleunigern zu thermoplastischen Harzen gemischt werden. Diese können im Spritzgussverfahren zu Teilen wie Gehäusen, Abdeckungen, Elektrogeräteteilen und Elementen der Zündanlage verarbeitet werden. ⓘ

Andere Anwendungen

- Als wasserdichte Barriere in Unterseekabeln. ⓘ

- Als Faser, die in Glockenseilspleiße eingearbeitet wird, um die Abnutzung der Seile beim Durchgang durch die Decke zu verhindern. ⓘ

- Seit Ende 2014 als Auskleidungsmaterial in Hochdruck-Gasflaschen des Typs IV aus Verbundwerkstoffen. PET ist eine viel bessere Barriere für Sauerstoff als das früher verwendete (LD)PE. ⓘ

- Folie für Klebebandanwendungen, z. B. als Träger für Magnetbänder oder als Unterlage für druckempfindliche Klebebänder. Die Digitalisierung hat dazu geführt, dass die Anwendung von magnetischen Audio- und Videobändern praktisch verschwunden ist. ⓘ

- Wasserfestes Papier. ⓘ

Geschichte

PET wurde 1941 von John Rex Whinfield, James Tennant Dickson und ihrem Arbeitgeber, der Calico Printers' Association in Manchester, England, patentiert. E. I. DuPont de Nemours in Delaware, Vereinigte Staaten, verwendete die Marke Mylar erstmals im Juni 1951 und ließ sie 1952 eintragen. Es ist immer noch der bekannteste Name für Polyesterfolien. Der derzeitige Inhaber der Marke ist DuPont Teijin Films. ⓘ

In der Sowjetunion wurde PET erstmals 1949 in den Laboratorien des Instituts für hochmolekulare Verbindungen der Akademie der Wissenschaften der UdSSR hergestellt, und der Name "Lavsan" ist ein Akronym dafür (лаборатории Института высокомолекулярных соединений Академии наук СССР). ⓘ

Die PET-Flasche wurde 1973 von Nathaniel Wyeth erfunden und von DuPont patentiert. ⓘ

Physikalische Eigenschaften

PET ist in seinem stabilsten Zustand ein farbloses, teilkristallines Harz. Im Vergleich zu anderen teilkristallinen Polymeren kristallisiert es jedoch von Natur aus langsam. Je nach Verarbeitungsbedingungen kann es zu amorphen oder kristallinen Gegenständen geformt werden. Seine Verstreckbarkeit macht PET für Faser- und Folienanwendungen nützlich. Wie die meisten aromatischen Polymere hat es bessere Barriereeigenschaften als aliphatische Polymere. Es ist stark und schlagfest. ⓘ

Ein Kristallisationsgrad von etwa 60 % ist die Obergrenze für kommerzielle Produkte, mit Ausnahme von Polyesterfasern. Transparente Produkte können durch schnelles Abkühlen des geschmolzenen Polymers unter die Glasübergangstemperatur Tg hergestellt werden, um einen amorphen Feststoff zu bilden. Wie Glas entsteht amorphes PET, wenn die Moleküle nicht genügend Zeit haben, sich beim Abkühlen der Schmelze in einer geordneten, kristallinen Form anzuordnen. Bei Raumtemperatur sind die Moleküle an Ort und Stelle eingefroren, aber wenn ihnen durch Erhitzen über Tg wieder genügend Wärmeenergie zugeführt wird, beginnen sie sich wieder zu bewegen, so dass sich Kristalle bilden und wachsen können. Dieser Vorgang wird als Kristallisation im festen Zustand bezeichnet. ⓘ

Lässt man das geschmolzene Polymer langsam abkühlen, bildet es ein kristallineres Material. Dieses Material hat Sphärolithe, die viele kleine Kristallite enthalten, wenn es aus einem amorphen Feststoff kristallisiert, anstatt einen großen Einkristall zu bilden. Licht neigt zur Streuung, wenn es die Grenzen zwischen den Kristalliten und den amorphen Bereichen dazwischen überquert, wodurch der resultierende Feststoff durchscheinend wird. ⓘ

Durch die Orientierung werden Polymere auch transparenter. Aus diesem Grund sind BOPET-Folien und -Flaschen bis zu einem gewissen Grad kristallin und transparent. ⓘ

Amorphes PET kristallisiert und wird undurchsichtig, wenn es mit Lösungsmitteln wie Chloroform oder Toluol in Berührung kommt. ⓘ

Intrinsische Viskosität

Verschiedene Anwendungen von PET erfordern unterschiedliche Polymerisationsgrade, die durch Änderung der Prozessbedingungen erreicht werden können. Das Molekulargewicht von PET wird durch die Lösungsviskosität gemessen. Die bevorzugte Methode ist die intrinsische Viskosität (IV). ⓘ

Die IV ist ein dimensionsloses Maß. Sie wird durch Extrapolation der relativen Viskosität (gemessen in (dℓ/g)) auf die Konzentration Null ermittelt. ⓘ

Nachstehend sind die IV-Bereiche für die wichtigsten Anwendungen angegeben:

- Fasern

-

- 0,40-0,70: Textilien

- 0,72-0,98: technisch, z. B. Reifencord

- Folien

-

- 0,60-0,70: biaxial orientierte PET-Folie

- 0,70-1,00: Folien für die Tiefziehtechnik

- Flaschen

-

- 0,70-0,78: Flaschen für allgemeine Zwecke

- 0,78-0,85: Flaschen für kohlensäurehaltige Getränke

- Monofilamente, technische Kunststoffe

-

- 1.00–2.00 ⓘ

Trocknung

PET ist hygroskopisch, das heißt, es nimmt Wasser aus der Umgebungsluft auf. Wenn dieses "feuchte" PET dann jedoch erhitzt wird, hydrolysiert das Wasser das PET, wodurch das Molekulargewicht und damit die Elastizität abnimmt. Bevor PET in die Verarbeitungsanlagen gelangt, muss es daher getrocknet werden, in der Regel mit einem Trockenmittel-Trockner. ⓘ

Im Trockner wird heiße, trockene Luft in den Boden des Trichters gepumpt, der das Harz enthält, so dass sie durch das Granulat nach oben strömt und auf ihrem Weg die Feuchtigkeit entfernt. Die heiße feuchte Luft verlässt den oberen Teil des Trichters und wird abgekühlt, da es einfacher ist, der kalten Luft Feuchtigkeit zu entziehen als der heißen Luft. Die daraus resultierende kühle feuchte Luft wird dann durch ein Trockenmittelbett geleitet. Schließlich wird die kühle, trockene Luft, die das Trockenmittelbett verlässt, in einem Prozessheizer wieder erwärmt und in einem geschlossenen Kreislauf durch die gleichen Prozesse zurückgeführt. In der Regel muss die Restfeuchte im Harz vor der Verarbeitung weniger als 50 Teile pro Million (Gewichtsteile Wasser pro Million Teile Harz) betragen. Die Verweilzeit im Trockner sollte nicht kürzer als etwa vier Stunden sein. Denn für eine Trocknung des Materials in weniger als vier Stunden wäre eine Temperatur von über 160 °C erforderlich, bei der die Hydrolyse im Inneren des Granulats beginnen würde, bevor es getrocknet werden kann. ⓘ

PET kann auch in Druckluftharztrocknern getrocknet werden. Bei Drucklufttrocknern wird die Trocknungsluft nicht wiederverwendet. Die trockene, erwärmte Druckluft wird wie beim Trockner durch das PET-Granulat zirkuliert und dann an die Atmosphäre abgegeben. ⓘ

Copolymere

PET wird mit anderen Diolen oder Disäuren copolymerisiert, um die Eigenschaften für bestimmte Anwendungen zu optimieren. ⓘ

So kann beispielsweise Cyclohexandimethanol (CHDM) anstelle von Ethylenglykol in das Polymergerüst eingebaut werden. Da dieser Baustein viel größer ist (sechs zusätzliche Kohlenstoffatome) als die Ethylenglykol-Einheit, die er ersetzt, fügt er sich nicht in die benachbarten Ketten ein, wie es eine Ethylenglykol-Einheit tun würde. Dadurch wird die Kristallisation behindert und die Schmelztemperatur des Polymers gesenkt. Im Allgemeinen wird solches PET als PETG oder PET-G (Polyethylenterephthalat-Glykol-modifiziert) bezeichnet. Es ist ein klarer amorpher Thermoplast, der spritzgegossen, zu Platten extrudiert oder als Filament für den 3D-Druck extrudiert werden kann. PETG kann während der Verarbeitung eingefärbt werden. ⓘ

Ein weiterer gängiger Modifikator ist Isophthalsäure, die einen Teil der 1,4-(para-)verknüpften Terephthalat-Einheiten ersetzt. Durch die 1,2-(ortho-) oder 1,3-(meta-) Verknüpfung entsteht ein Winkel in der Kette, der ebenfalls die Kristallinität stört. ⓘ

Solche Copolymere sind für bestimmte Formgebungsanwendungen vorteilhaft, wie z. B. die Thermoformung, die z. B. zur Herstellung von Schalen- oder Blisterverpackungen aus Co-PET-Folien oder amorphen PET-Folien (A-PET/PETA) oder PETG-Folien verwendet wird. Andererseits ist die Kristallisation bei anderen Anwendungen wichtig, bei denen es auf mechanische Stabilität und Maßhaltigkeit ankommt, wie etwa bei Sicherheitsgurten. Bei PET-Flaschen kann die Verwendung geringer Mengen von Isophthalsäure, CHDM, Diethylenglykol (DEG) oder anderen Comonomeren sinnvoll sein: Wenn nur geringe Mengen an Comonomeren verwendet werden, wird die Kristallisation verlangsamt, aber nicht vollständig verhindert. So lassen sich im Streckblasverfahren Flaschen herstellen, die sowohl klar als auch kristallin genug sind, um eine ausreichende Barriere für Aromen und sogar Gase, wie Kohlendioxid in kohlensäurehaltigen Getränken, zu bilden. ⓘ

PEIT

PEIT (Polyethylen-co-isosorbid-terephtalat) ist ein Copolymerisat, bei dem Isosorbid als Comonomer genutzt wird. Das Produkt besitzt Anwendungen im Hochtemperaturbereich und kann für heiß beladene Container und optische Datenspeicher benutzt werden. ⓘ

Produktion

Polyethylenterephthalat wird aus Ethylenglykol (im Handel meist als "MEG" für Monoethylenglykol bezeichnet) und Dimethylterephthalat (DMT) (C6H4(CO2CH3)2), meist aber aus Terephthalsäure (im Handel als "PTA" für gereinigte Terephthalsäure bezeichnet) hergestellt. Ab 2022 wird Ethylenglykol aus Ethen aus Erdgas hergestellt, während Terephthalsäure aus p-Xylol aus Erdöl gewonnen wird. In der Regel wird eine Antimon- oder Titanverbindung als Katalysator verwendet, ein Phosphit wird als Stabilisator zugesetzt und ein Blaufärbemittel wie Kobaltsalz wird hinzugefügt, um eine Vergilbung zu überdecken. ⓘ

Dimethylterephthalat (DMT)-Verfahren

Beim Dimethylterephthalat (DMT)-Verfahren werden DMT und überschüssiges MEG in der Schmelze bei 150-200 °C mit einem basischen Katalysator umgeestert. Methanol (CH3OH) wird durch Destillation entfernt, um die Reaktion voranzutreiben. Überschüssiges MEG wird bei höherer Temperatur mit Hilfe von Vakuum abdestilliert. Der zweite Umesterungsschritt findet bei 270-280 °C statt, wobei auch das MEG kontinuierlich abdestilliert wird. ⓘ

Die Reaktionen lassen sich wie folgt zusammenfassen:

- Erster Schritt

- C6H4(CO2CH3)2 + 2 HOCH2CH2OH → C6H4(CO2CH2CH2OH)2 + 2 CH3OH ⓘ

- Zweiter Schritt

- n C6H4(CO2CH2CH2OH)2 → [(CO)C6H4(CO2CH2CH2O)]n + n HOCH2CH2OH ⓘ

Terephthalsäure (PTA)-Verfahren

Beim Terephthalsäure-Verfahren werden MEG und PTA bei moderatem Druck (2,7-5,5 bar) und hoher Temperatur (220-260 °C) direkt verestert. Das Wasser wird bei der Reaktion eliminiert, und es wird auch kontinuierlich durch Destillation entfernt:

- n C6H4(CO2H)2 + n HOCH2CH2OH → [(CO)C6H4(CO2CH2CH2O)]n + 2n H2O ⓘ

Bio-PET

Bio-PET ist das biobasierte Gegenstück zu PET. Bei Bio-PET wird das MEG im Wesentlichen aus Ethylen hergestellt, das aus Ethanol aus Zuckerrohr gewonnen wird. Es wurde ein besseres Verfahren auf der Grundlage der Oxidation von Ethanol vorgeschlagen, und es ist auch technisch möglich, PTA aus leicht verfügbarem biobasiertem Furfural herzustellen. ⓘ

Abbaubarkeit

PET unterliegt während der Verarbeitung einem Abbau. Wenn der Feuchtigkeitsgehalt zu hoch ist, verringert die Hydrolyse das Molekulargewicht durch Kettenspaltung, was zu Sprödigkeit führt. ⓘ

Wenn die Verweilzeit und/oder die Schmelztemperatur zu hoch sind, kommt es zu einem thermischen oder thermooxidativen Abbau, der Folgendes zur Folge hat

- Verfärbung

- Verringerung des Molekulargewichts

- Bildung von Acetaldehyd,

- Vernetzung ("Gel" oder "Fischaugen"-Bildung). ⓘ

Zu den Abhilfemaßnahmen gehören

- Copolymerisation. Comonomere wie CHDM oder Isophthalsäure senken den Schmelzpunkt und damit die Schmelztemperatur des Harzes (Copolymere, siehe oben).

- Der Zusatz von Polymerstabilisatoren wie Phosphiten. ⓘ

Acetaldehyd

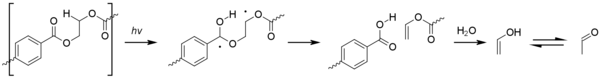

Acetaldehyd ist eine farblose, flüchtige Substanz mit einem fruchtigen Geruch. Obwohl er natürlich in einigen Früchten vorkommt, kann er in abgefülltem Wasser einen schlechten Geschmack verursachen. Acetaldehyd entsteht durch Zersetzung von PET bei unsachgemäßer Behandlung des Materials. Hohe Temperaturen (PET zersetzt sich bei über 300 °C oder 570 °F), hohe Drücke, Extrudergeschwindigkeiten (übermäßiger Scherfluss erhöht die Temperatur) und lange Verweilzeiten in den Fässern tragen alle zur Bildung von Acetaldehyd bei. Auch durch Photooxidation kann sich im Laufe der Lebensdauer des Objekts allmählich Acetaldehyd bilden. Dies geschieht über eine Norrish-Reaktion vom Typ II. ⓘ

Wenn Acetaldehyd gebildet wird, bleibt ein Teil davon in den Wänden eines Behälters gelöst und diffundiert dann in das darin gelagerte Produkt, wodurch sich Geschmack und Aroma verändern. Bei Nichtverbrauchsgütern (z. B. Shampoo), Fruchtsäften (die bereits Acetaldehyd enthalten) oder stark schmeckenden Getränken wie Softdrinks ist dies kein so großes Problem. Bei abgefülltem Wasser ist ein niedriger Acetaldehydgehalt jedoch sehr wichtig, da selbst extrem niedrige Acetaldehydkonzentrationen (10-20 Teile pro Milliarde im Wasser) einen Fehlgeschmack verursachen können, wenn das Aroma nicht überdeckt wird. ⓘ

Biologische Zersetzung

Mindestens eine Bakterienart der Gattung Nocardia kann PET mit Hilfe eines Esterase-Enzyms abbauen. Esterasen sind Enzyme, die in der Lage sind, die Esterbindung zu spalten. Auch der erste Abbau von PET kann durch Esterasen erfolgen, die von Bacillus und Nocardia exprimiert werden. ⓘ

Japanische Wissenschaftler haben ein Bakterium namens Ideonella sakaiensis isoliert, das zwei Enzyme besitzt, die PET in kleinere Stücke zerlegen können, die das Bakterium verdauen kann. Eine Kolonie von I. sakaiensis kann eine Plastikfolie in etwa sechs Wochen zersetzen. ⓘ

An der University of Texas in Austin wurde mit Hilfe eines Algorithmus für maschinelles Lernen ein Enzym entwickelt, das auf einer natürlichen PET-Lase basiert und pH- und Temperaturänderungen toleriert. Es wurde festgestellt, dass die PET-Lase in der Lage ist, verschiedene Produkte abzubauen und diese innerhalb von 24 Stunden zu zersetzen. ⓘ

Umweltbelange

Erschöpfung der Ressourcen

Verglichen mit der Verwendung von Erdöl als Kraftstoff ist die Menge an Rohöl, die zu PET verarbeitet wird, jedoch sehr gering. Die Gesamtproduktionskapazität von PET liegt bei etwa 30 Millionen Tonnen, verglichen mit 4,2 Milliarden Tonnen Rohöl, so dass etwa 0,7 % des Rohöls zu PET verarbeitet werden. ⓘ

Ende der Lebensdauer

Recyceln

PET-Flaschen eignen sich gut für das Recycling (siehe unten). In vielen Ländern werden PET-Flaschen in erheblichem Umfang recycelt, in der Schweiz zum Beispiel zu 75 %. ⓘ

Energetische Verwertung

PET ist ein wünschenswerter Brennstoff für Waste-to-Energy-Anlagen, da es einen hohen Heizwert hat, der dazu beiträgt, den Einsatz von Primärressourcen für die Energieerzeugung zu verringern. ⓘ

Littering

Dennoch ist Littering zu einem wichtigen Thema in der öffentlichen Meinung geworden, und PET-Flaschen sind ein sichtbarer Teil davon. ⓘ

Wegwerfen von Kleidungsstücken

Eine beträchtliche Menge an Post-Consumer-Abfällen aus der Textilindustrie landet auf Mülldeponien in Entwicklungsländern wie Chile und Westafrika. Da PET ein wesentlicher Bestandteil von Bekleidung ist, enthalten diese Abfälle auf den Deponien viel PET. ⓘ

Mikrofasern aus Kleidungsstücken und Mikroplastik

Kleidung verliert während des Tragens, Waschens und Trocknens in der Maschine Mikrofasern. Kunststoffabfälle bilden langsam kleine Partikel. Mikroplastik, das sich auf dem Fluss- oder Meeresboden befindet, kann von kleinen Meerestieren aufgenommen werden und so in die Nahrungskette gelangen. Da PET eine höhere Dichte als Wasser hat, kann eine erhebliche Menge an PET-Mikropartikeln in Kläranlagen ausgefällt werden. PET-Mikrofasern, die beim Tragen von Kleidung, beim Waschen oder Trocknen in der Maschine entstehen, können sich in der Luft verteilen und auf Feldern verstreut werden, wo sie von Tieren oder Pflanzen aufgenommen werden und schließlich in die menschliche Ernährung gelangen. Die SAPEA hat erklärt, dass solche Partikel "kein weit verbreitetes Risiko" darstellen. Es ist bekannt, dass sich PET unter dem Einfluss von Sonnenlicht und Sauerstoff zersetzt. Seit 2016 gibt es nur wenige Informationen über die Lebensdauer der synthetischen Polymere in der Umwelt. ⓘ

Sicherheit

Ein im April 2010 in der Zeitschrift Environmental Health Perspectives veröffentlichter Kommentar deutet darauf hin, dass PET unter den Bedingungen der üblichen Verwendung endokrin wirksame Substanzen abgeben könnte, und empfiehlt Forschung zu diesem Thema. Zu den vorgeschlagenen Mechanismen gehören die Auslaugung von Phthalaten sowie die Auslaugung von Antimon. Ein im April 2012 im Journal of Environmental Monitoring veröffentlichter Artikel kommt zu dem Schluss, dass die Antimonkonzentration in deionisiertem Wasser, das in PET-Flaschen aufbewahrt wird, selbst bei kurzzeitiger Lagerung bei Temperaturen von bis zu 60 °C (140 °F) innerhalb des EU-Grenzwerts bleibt, während der Inhalt von Flaschen (Wasser oder Erfrischungsgetränke) den EU-Grenzwert nach weniger als einem Jahr Lagerung bei Raumtemperatur gelegentlich überschreiten kann. ⓘ

Antimon

Antimon (Sb) ist ein metalloides Element, das als Katalysator in Form von Verbindungen wie Antimontrioxid (Sb2O3) oder Antimontriacetat bei der Herstellung von PET verwendet wird. Nach der Herstellung kann eine nachweisbare Menge Antimon auf der Oberfläche des Produkts gefunden werden. Dieser Rückstand kann durch Waschen entfernt werden. Antimon verbleibt auch im Material selbst und kann so in Lebensmittel und Getränke übergehen. Wenn PET gekocht oder in der Mikrowelle erhitzt wird, kann sich der Antimongehalt erheblich erhöhen und möglicherweise über den von der US EPA festgelegten Höchstwert hinausgehen. Der von der WHO ermittelte Grenzwert für Trinkwasser liegt bei 20 Teilen pro Milliarde (WHO, 2003), und der Grenzwert für Trinkwasser in den Vereinigten Staaten beträgt 6 Teile pro Milliarde. Obwohl Antimontrioxid bei oraler Einnahme von geringer Toxizität ist, gibt sein Vorhandensein dennoch Anlass zur Sorge. Das Schweizer Bundesamt für Gesundheit untersuchte das Ausmaß der Antimonmigration und verglich dabei in PET- und Glasflaschen abgefülltes Wasser: Die Antimonkonzentration des Wassers in PET-Flaschen war höher, lag aber immer noch deutlich unter der zulässigen Höchstkonzentration. Das Bundesamt für Gesundheit kam zu dem Schluss, dass geringe Mengen von Antimon aus dem PET in das abgefüllte Wasser übergehen, dass aber das Gesundheitsrisiko der daraus resultierenden geringen Konzentrationen vernachlässigbar ist (1 % der von der WHO festgelegten "tolerierbaren täglichen Aufnahmemenge"). Eine spätere (2006), aber breiter publizierte Studie fand ähnliche Mengen von Antimon in Wasser in PET-Flaschen. Die WHO hat eine Risikobewertung für Antimon in Trinkwasser veröffentlicht. ⓘ

Bei Fruchtsaftkonzentraten (für die es keine Richtlinien gibt), die im Vereinigten Königreich hergestellt und in PET-Flaschen abgefüllt wurden, wurde jedoch ein Antimongehalt von bis zu 44,7 μg/L festgestellt, was deutlich über dem EU-Grenzwert für Leitungswasser von 5 μg/L liegt. ⓘ

Ausrüstung für die Flaschenverarbeitung

Es gibt zwei grundlegende Verfahren für die Herstellung von PET-Flaschen: das einstufige und das zweistufige Verfahren. Beim zweistufigen Verfahren werden zwei getrennte Maschinen eingesetzt. Die erste Maschine spritzt den Vorformling, der einem Reagenzglas ähnelt, mit den bereits eingegossenen Gewinden des Flaschenverschlusses. Der Tubenkörper ist wesentlich dicker, da er im zweiten Schritt durch Streckblasen in seine endgültige Form gebracht wird. ⓘ

Im zweiten Schritt werden die Vorformlinge schnell erhitzt und dann gegen eine zweiteilige Form aufgeblasen, um sie in die endgültige Form der Flasche zu bringen. Preforms (unaufgeblasene Flaschen) werden inzwischen auch als robuste und einzigartige Behälter verwendet; neben neuartigen Süßigkeiten werden sie von einigen Ortsverbänden des Roten Kreuzes im Rahmen des Programms "Vial of Life" an Hausbesitzer verteilt, um medizinische Daten für Rettungskräfte aufzubewahren. ⓘ

Bei einstufigen Maschinen wird der gesamte Prozess vom Rohmaterial bis zum fertigen Behälter in einer Maschine durchgeführt, was sie besonders geeignet macht für das Formen von nicht standardisierten Formen (kundenspezifische Formen), einschließlich Gläsern, flachen ovalen Formen, Flaschenformen usw. Der größte Vorteil liegt in der Reduzierung des Platzbedarfs, der Produkthandhabung und des Energieverbrauchs sowie in der weitaus höheren visuellen Qualität, als sie mit dem zweistufigen System erreicht werden kann. ⓘ

Polyester-Recycling-Industrie

Während die meisten Thermoplaste prinzipiell recycelt werden können, ist das Recycling von PET-Flaschen aufgrund des hohen Wertes des Harzes und der fast ausschließlichen Verwendung von PET für die weit verbreitete Abfüllung von Wasser und kohlensäurehaltigen Erfrischungsgetränken praktischer als viele andere Kunststoffanwendungen. PET hat den Harzkennzeichnungscode 1. Die wichtigsten Verwendungszwecke für recyceltes PET sind Polyesterfasern, Umreifungsbänder und Non-Food-Behälter. ⓘ

Aufgrund der Recycelbarkeit von PET und der relativ großen Menge an Flaschenabfällen gewinnt PET als Teppichfaser rasch an Marktanteil. Mohawk Industries brachte 1999 everSTRAND auf den Markt, eine PET-Faser, die zu 100 % aus recyceltem Verbrauchsmaterial besteht. Seitdem wurden mehr als 17 Milliarden Flaschen zu Teppichfasern recycelt. Pharr Yarns, ein Zulieferer zahlreicher Teppichhersteller wie Looptex, Dobbs Mills und Berkshire Flooring, stellt eine BCF-PET-Teppichfaser (Bulk Continuous Filament) her, die mindestens 25 % recycelte Bestandteile enthält. ⓘ

Wie viele Kunststoffe eignet sich auch PET hervorragend für die thermische Entsorgung (Verbrennung), da es aus Kohlenstoff, Wasserstoff und Sauerstoff besteht und nur Spuren von Katalysatorelementen (aber keinen Schwefel) enthält. PET hat den Energiegehalt von Steinkohle. ⓘ

Beim Recycling von Polyethylenterephthalat oder PET bzw. Polyester sind im Allgemeinen drei Wege zu unterscheiden:

- Das chemische Recycling zurück zu den ursprünglichen Rohstoffen gereinigte Terephthalsäure (PTA) oder Dimethylterephthalat (DMT) und Ethylenglykol (EG), wobei die Polymerstruktur vollständig zerstört wird, oder zu Zwischenprodukten wie Bis(2-hydroxyethyl)terephthalat

- Das mechanische Recycling, bei dem die ursprünglichen Polymereigenschaften erhalten bleiben oder wiederhergestellt werden.

- Chemisches Recycling, bei dem eine Umesterung stattfindet und andere Glykole/Polyole oder Glycerin hinzugefügt werden, um ein Polyol herzustellen, das auf andere Weise verwendet werden kann, z. B. zur Herstellung von Polyurethan oder PU-Schaum.

Das chemische Recycling von PET wird nur dann kosteneffizient sein, wenn Recyclinganlagen mit einer Kapazität von mehr als 50.000 Tonnen/Jahr eingesetzt werden. Solche Anlagen sind, wenn überhaupt, nur in den Produktionsstätten sehr großer Polyesterhersteller zu finden. In der Vergangenheit wurden mehrere Versuche in industriellem Maßstab unternommen, solche chemischen Recyclinganlagen zu errichten, jedoch ohne durchschlagenden Erfolg. Selbst das vielversprechende chemische Recycling in Japan hat sich bisher nicht zu einem industriellen Durchbruch entwickelt. Dafür gibt es zwei Gründe: erstens die Schwierigkeit, eine so große Menge an Abfallflaschen an einem einzigen Standort konsistent und kontinuierlich zu sammeln, und zweitens die ständig steigenden Preise und die Preisvolatilität bei gesammelten Flaschen. Die Preise für Ballenflaschen stiegen beispielsweise zwischen 2000 und 2008 von etwa 50 Euro/Tonne auf über 500 Euro/Tonne im Jahr 2008. ⓘ

Mechanisches Recycling oder die direkte Kreislaufführung von PET im polymeren Zustand wird heute in verschiedensten Varianten betrieben. Solche Verfahren sind typisch für die klein- und mittelständische Industrie. Kosteneffizienz kann bereits bei Anlagenkapazitäten im Bereich von 5000-20.000 Tonnen/Jahr erreicht werden. In diesem Fall sind heute nahezu alle Arten der Rückführung von Rezyklaten in den Stoffkreislauf möglich. Auf diese vielfältigen Recyclingverfahren wird im Folgenden näher eingegangen. ⓘ

Neben chemischen Verunreinigungen und Abbauprodukten, die bei der Erstverarbeitung und Nutzung entstehen, stellen mechanische Verunreinigungen den größten Teil der qualitätsmindernden Verunreinigungen im Recyclingstrom dar. Recycelte Materialien werden zunehmend in Herstellungsprozesse eingebracht, die ursprünglich nur für neue Materialien konzipiert waren. Daher sind effiziente Sortier-, Trenn- und Reinigungsverfahren für hochwertiges recyceltes Polyester von größter Bedeutung. ⓘ

Wenn wir über die Polyester-Recyclingindustrie sprechen, konzentrieren wir uns hauptsächlich auf das Recycling von PET-Flaschen, die mittlerweile für alle Arten von Flüssigkeitsverpackungen wie Wasser, kohlensäurehaltige Erfrischungsgetränke, Säfte, Bier, Soßen, Reinigungsmittel, Haushaltschemikalien usw. verwendet werden. Die Flaschen sind aufgrund ihrer Form und Konsistenz leicht zu unterscheiden und werden entweder durch automatische oder manuelle Sortierverfahren von den Kunststoffabfallströmen getrennt. Die etablierte Polyester-Recyclingindustrie besteht aus drei Hauptbereichen:

- Sammlung von PET-Flaschen und Abfalltrennung: Abfalllogistik

- Herstellung von sauberen Flaschenflakes: Flake-Produktion

- Umwandlung von PET-Flakes in Endprodukte: Flake-Verarbeitung ⓘ

Das Zwischenprodukt des ersten Abschnitts sind gepresste Flaschenabfälle mit einem PET-Gehalt von mehr als 90 %. Die gängigste Handelsform ist der Ballen, aber auch gemauerte oder sogar lose, vorgeschnittene Flaschen sind auf dem Markt üblich. Im zweiten Abschnitt werden die gesammelten Flaschen zu sauberen PET-Flaschenflocken verarbeitet. Dieser Schritt kann mehr oder weniger komplex und kompliziert sein, je nachdem, welche Qualität die Flakes am Ende haben sollen. Im dritten Schritt werden die PET-Flaschenflakes zu beliebigen Produkten wie Folien, Flaschen, Fasern, Filamenten, Umreifungsbändern oder Zwischenprodukten wie Granulat für die Weiterverarbeitung und technischen Kunststoffen verarbeitet. ⓘ

Neben diesem externen (Post-Consumer-) Recycling von Polyesterflaschen gibt es eine Reihe von internen (Pre-Consumer-) Recyclingverfahren, bei denen das verschwendete Polymermaterial den Produktionsstandort nicht in den freien Markt verlässt, sondern im selben Produktionskreislauf wiederverwendet wird. Auf diese Weise werden Faserabfälle direkt zur Herstellung von Fasern, Preform-Abfälle direkt zur Herstellung von Preforms und Folienabfälle direkt zur Herstellung von Folien wiederverwendet. ⓘ

Die Monomere, aus denen PET hergestellt wird, sind Terephthalsäure (1,4-Benzoldicarbonsäure) und Ethylenglycol (1,2-Dihydroxyethan, Ethan-1,2-diol, Ethandiol). ⓘ

Die großtechnische Herstellung erfolgt teilweise noch durch Umesterung von Dimethylterephthalat mit Ethandiol. Da es sich um eine Gleichgewichtsreaktion handelt, wird ein Überschuss von Ethandiol eingesetzt, der durch die Reaktionsführung wieder abdestilliert wird, um das Gleichgewicht günstig zu beeinflussen. Die Schmelzphasenpolykondensation führt nicht (in technisch sinnvollen Zeiträumen) zu ausreichend hohen Molmassen. Darum werden PET-Güten für Flaschen oder Industriegarn (z. B. Diolen, Trevira) im Nachgang über Festphasenpolykondensation (SSP – solid state polycondensation) weiter kondensiert. ⓘ

Auch Ringöffnungsreaktionen aus Oligomeren sind möglich, wobei kein Kondensat anfällt und schnell hohe Molmassen von mehr als 100.000 g/mol erreicht werden können. Diese Verfahren befinden sich jedoch noch in der Entwicklung. ⓘ

In neueren Verfahren wird Ethandiol mit Terephthalsäure direkt verestert. Bei der Verarbeitung wird PET in teilkristalliner Form bevorzugt, es kristallisiert jedoch spontan nur sehr langsam, weshalb Nukleierungsmittel für eine rasche Kristallisation zugesetzt werden muss. ⓘ

In PET finden sich oft Spuren von Antimon(III)-oxid, das bei der Herstellung als Katalysator eingesetzt wird. ⓘ

Seit ungefähr 2010 ist PET auf dem Markt, bei dem die Ethylenglycolkomponente (ca. 30 % des Produkts) aus nachwachsenden Rohstoffen hergestellt ist. 2017 wurden ca. 1,09 Millionen Tonnen davon produziert, womit es den größten Anteil unter allen (teil-)biobasierten Kunststoffen ausmacht. Mitte 2015 wurde zum ersten Mal eine vollständig aus nachwachsenden Rohstoffen hergestellte PET-Flasche auf der Weltausstellung in Mailand präsentiert. Das Produkt ist nicht marktreif, da sich die Herstellung der Terephthalsäure aus nachwachsenden Rohstoffen nicht durchgesetzt hat. ⓘ

PET-Flaschen-Recycling

Die einzige Form von PET, die im Jahr 2022 in großem Umfang recycelt wird, ist die Flasche. Diese werden durch "mechanisches Recycling" zunehmend zu Flaschen, aber auch zu anderen Formen wie Folien oder Fasern recycelt. Andere Formen von Polyester werden (ab 2022) nicht in nennenswerten Mengen gesammelt. ⓘ

Für die Jahre 2021 und 2022 wurden erhebliche Investitionen in das chemische Recycling von PET durch Glykolyse, Methanolyse und enzymatisches Recycling zur Rückgewinnung von Monomeren angekündigt. Zunächst werden dabei auch Flaschen als Ausgangsmaterial verwendet, aber es wird erwartet, dass in Zukunft auch Fasern auf diese Weise recycelt werden. ⓘ

Recycling von PET-Flaschen zu FFF-Filament für den 3D-Druck

Neben den großindustriellen Recyclingverfahren gibt es eine weitere Form des PET-Recyclings in kleinem Maßstab, die von der FFF-Gemeinschaft (auch bekannt unter dem patentierten Namen "FDM") für den 3D-Druck betrieben wird. Dabei werden PET-Flaschen in kontinuierliche, unterschiedlich breite Bänder zerlegt, die dann einem modifizierten 3D-Drucker zugeführt werden, der das Band zu brauchbarem "Filament" für den FFF-3D-Druck formt. ⓘ

Eigenschaften

Physikalische Eigenschaften

PET ist polar, wodurch starke zwischenmolekulare Kräfte vorhanden sind. Das Molekül ist zudem linear ohne Vernetzungen aufgebaut. Beides sind Voraussetzungen für teilkristalline Bereiche und Fasern. Durch diese Bereiche ergibt sich auch eine hohe Bruchfestigkeit und Formbeständigkeit bei einer Temperatur über 80 °C. Die Schlagzähigkeit ist jedoch gering, das Gleit- und Verschleißverhalten gut. Die Glasübergangstemperatur liegt bei etwa 80 °C. In den teilkristallinen Zustand (C-PET) geht PET bei etwa 140 °C über. Die Elementarzelle ist triklin {a = 4,56 nm, b = 5,94 nm, c = 10,75 nm, α = 98,5°, β = 118°, γ = 112°}. Die Dichte von amorphem PET (A-PET) beträgt 1,33–1,35 g·cm−3 und von teilkristallinem C-PET 1,38–1,40 g·cm−3. Im Vergleich zu C-PET besitzt A-PET eine etwas geringere Steifigkeit und Härte, aber eine höhere Schlagzähigkeit. Die Dichte der kristallinen Bereiche ist abhängig von der Dauer und der Temperatur der Festphasenpolykondensation, die zur Erzielung höhermolekularer PET-Güten standardmäßig durchgeführt wird. Der Kristallisationsgrad übersteigt 70 % kaum. Der Schmelzpunkt liegt (abhängig vom Kristallisationsgrad und vom Polymerisationsgrad) zwischen 235 und 260 °C. ⓘ

Bei starkem Erhitzen zieht sich eine durch Blasen hergestellte Flasche aus PET – ähnlich wie vakuumgezogene Joghurtbecher aus PS – teilweise wieder zusammen. ⓘ

Chemische Eigenschaften

Polyethylenterephthalate sind gegen viele Chemikalien beständig und werden daher bevorzugt als Behälter für Flüssigkeiten in der Lebensmittelindustrie, aber auch im Labor und in der Medizin verwendet. ⓘ

Gegenüber starken anorganischen Säuren, insbesondere Schwefelsäure oder Salpeter- und Salzsäure, ist PET jedoch unbeständig. ⓘ

Die Analyse von PET mittels 1H und 13C NMR-Spektroskopie ist in der Literatur beschrieben. ⓘ

Verwendung

Polyesterfolie

Ein großes Anwendungsgebiet für Polyethylenterephthalat (PET) sind Folien, die in Dicken von 1 bis 800 µm hergestellt werden. Ihre Anwendung geht über Dünnstfolien für Kunststoff-Folienkondensatoren, Prägefolien, Verpackungsfolien für aromadichte Verpackungen, Möbelfolien, eingefärbte Lichtschutzfolien, Kinefilm, Fotofilm, Röntgenfilm, Elektroisolierfolie, Ankernutisolierfolie bis zur Folie für Teststreifen in der pharmazeutischen Industrie. Ein großes Anwendungsgebiet sind auch Trägerfolien für Magnetbänder. Schreibmaschinenbänder wurden ebenfalls aus PET gefertigt. ⓘ

Hergestellt wird PET-Folie aus einem Rohstoffgranulat, das zuerst getrocknet wird, oder direkt aus der Schmelze (Uhde-Inventa-Fischer-Verfahren). Die Trocknung verhindert den hydrolytischen Abbau bei der Verarbeitung. Durch Aufschmelzen mittels Extrusion und Filtration wird über eine Breitschlitzdüse daraus eine Folie hergestellt. Der flüssige Schmelzefilm wird mittels elektrostatischem Pinning auf eine Gießwalze gepresst und unter die Glasübergangstemperatur von PET, die bei ca. 65 bis 80 °C liegt, abgekühlt. Das elektrostatische Pinning ist eine Anlegemethode für den flüssigen Schmelzefilm, bei dem z. B. ein unisolierter Draht im Millimeterabstand parallel zum Schmelzefilm angebracht wird. An den Draht wird eine Hochspannung von 5 bis 10 kV angelegt. Durch den Dipolcharakter der PET-Moleküle wird die dem Draht zugewandte Seite der Folie positiv aufgeladen. Der Gegenpol ist die geerdete Gießwalze. Mit diesem Verfahren wird der Schmelzefilm gegen die Gießwalze gepresst, die Luft zwischen PET-Film und der gekühlten Gießwalze wird verdrängt. Das ist wichtig für eine rasche gleichmäßige Abkühlung des Films. In diesem Verfahrensschritt entsteht die sogenannte Vorfolie. ⓘ

Ihre endgültigen mechanischen Eigenschaften erhält die Folie durch den nachfolgenden Streckprozess. Die Streckung erfolgt meist in zwei Schritten, und zwar zuerst in Längs- und danach in Querrichtung. Für die Streckung muss die Folie wieder über die Glastemperatur erwärmt werden. Zur Längsstreckung wird die Folie über geheizte Walzen geführt, aufgewärmt bis zur Strecktemperatur von z. B. 85 °C erwärmt und in einem Streckspalt mit einem zusätzlichen IR-Strahler in Längsrichtung um das 2,5- bis 3,5-fache gedehnt. Die Walzen nach dem Streckspalt drehen sich mit entsprechend höherer Geschwindigkeit. ⓘ

Der zweite Schritt ist die Breitstreckung. Diese erfolgt in einem Breitstreckrahmen, bei dem die Folie an den Seitenrändern von Kluppenketten gehalten wird. Kluppenketten laufen parallel zur Folienbahn. An den einzelnen Kettengliedern sind Halteklammern zum Fassen der Folienränder angebracht. Zuerst wird die Folie mit heißer Luft aufgewärmt und danach in die Breite gestreckt. Die Ketten werden an einer Führungsschiene so geführt, dass nach dem Vorheizen der Abstand zwischen den Kluppenketten um das 2,5- bis 4-fache verbreitert wird. Der letzte Verfahrensschritt ist die thermische Fixierung der Folie. Die noch in der Kluppenkette eingespannte Folie wird auf eine Temperatur zwischen 200 und 230 °C erhitzt. Dabei werden Spannungen in der Folie abgebaut. Durch die Thermofixierung liegen die Molekülfäden so dicht beieinander, dass infolge des geringen Abstandes eine physikalische Verbindung zwischen den Molekülketten entsteht. Das ist die Kristallitbildung. ⓘ

Neben diesem Standardprozess gibt es verschiedene Varianten, um besondere Eigenschaften wie erhöhte Festigkeiten in Längsrichtung zu erzeugen. ⓘ

Soll die Folie später bei hohen Temperaturen (>80 °C) eingesetzt werden und maßhaltig bleiben, so empfiehlt es sich, diese Folien in einem Ofen oberhalb der späteren Einsatztemperatur vorzuschrumpfen, um sie spannungsfrei zu machen. Bei diesem Prozess verändern sich die Maße der Folie entsprechend ihrem Herstellungsprozess. Manche Hersteller bieten deshalb auch vorgeschrumpfte Folien für Hochtemperaturanwendungen an. ⓘ

Je nach gewünschter Anwendung werden dem Rohstoff noch Pigmente zugesetzt. Dadurch werden die Wickeleigenschaften der fertigen Folie verbessert. Auch zum Mattieren für Möbelfolie werden solche Folien pigmentiert. Auch farbige Pigmente werden eingesetzt. Andere, auch lösliche Zusätze gibt es zur UV-Stabilisierung und -Absorption oder auch zum Färben. ⓘ

Der Rohstoff kann auch durch andere Polymerbausteine modifiziert werden. Ersetzt man einen Teil der Terephthalsäure durch Isophthalsäure, so sinken der Schmelzpunkt des Rohstoffes und die Kristallisationsneigung und es entsteht PETIP. Die lineare Kettenbildung wird gestört. Durch Koextrusion von PET mit PETIP werden siegelfähige Folien hergestellt. ⓘ

Die fertigen Folien werden oft noch beschichtet oder mit anderen Folien zu Verbunden verklebt. Verbunde sind z. B. aromadichte Folien für die Kaffeeverpackung. ⓘ

Metallisiertes Polyethylenterephthalat (MPET)

Metallisiertes Polyethylenterephthalat (Abkürzung: MPET) wie beispielsweise biaxial orientiertes PET (boPET, Mylar) wird für Rettungsdecken verwendet und wurde als Flammhemmer eingesetzt. Seine unzureichende Feuerfestigkeit wurde als eine der Ursachen des schweren Flugunglücks des Swissair-Flugs 111 am 2. September 1998 identifiziert. ⓘ

Recycling

Forschung

Neuere Forschungen eröffnen Perspektiven, Polyethylenterephthalat in zukünftigen Recycling-Verfahren durch bakterielle Zersetzung von Kunststoff abzubauen. Nach im März 2016 veröffentlichten Forschungsergebnissen wird Polyethylenterephthalat durch das Bakterium Ideonella sakaiensis 201-F6 in zwei Stoffe (Terephthalsäure und Ethylenglycol) zersetzt, was als Basis für ein besseres Recycling dienen könne. ⓘ

Die französische Firma Carbios hat ein Verfahren zur enzymatischen Depolymerisierung von PET-Produkten incl. Textilien mittels bakterieller Enzyme entwickelt. Dabei werden PET-Monomere gewonnen, die sich zu komplett neuwertigen Produkten verarbeiten lassen. Eine Demonstrationsanlage arbeitet seit September 2021, verschiedene Hersteller haben mit dem gewonnenen Material bereits Verpackungen hergestellt. ⓘ