Duroplaste

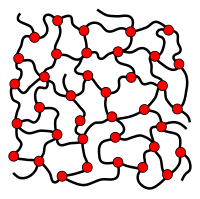

Rechts: Polymerketten, die vernetzt wurden, um ein steifes, duroplastisches 3D-Polymer zu erhalten ⓘ

In der Materialwissenschaft ist ein duroplastisches Polymer, oft auch als Duroplast bezeichnet, ein Polymer, das durch irreversibles Aushärten ("Härten") eines weichen festen oder viskosen flüssigen Präpolymers (Harz) gewonnen wird. Die Aushärtung wird durch Wärme oder geeignete Strahlung eingeleitet und kann durch hohen Druck oder das Mischen mit einem Katalysator gefördert werden. Wärme muss nicht unbedingt von außen zugeführt werden, sondern wird häufig durch die Reaktion des Harzes mit einem Aushärtemittel (Katalysator, Härter) erzeugt. Bei der Aushärtung kommt es zu chemischen Reaktionen, die eine umfassende Vernetzung zwischen den Polymerketten bewirken, so dass ein unschmelzbares und unlösliches Polymernetzwerk entsteht. ⓘ

Das Ausgangsmaterial für die Herstellung von Duroplasten ist vor dem Aushärten in der Regel verformbar oder flüssig und wird häufig so konzipiert, dass es in die endgültige Form gebracht werden kann. Es kann auch als Klebstoff verwendet werden. Nach dem Aushärten kann ein Duroplast nicht mehr geschmolzen und umgeformt werden, im Gegensatz zu thermoplastischen Polymeren, die in der Regel in Form von Granulat hergestellt und vertrieben werden und durch Schmelzen, Pressen oder Spritzgießen in die endgültige Produktform gebracht werden. ⓘ

Duroplaste, korrekt Duromere genannt, sind Kunststoffe, die nach ihrer Aushärtung durch Erwärmung oder andere Maßnahmen nicht mehr verformt werden können. Sie enthalten harte, amorphe, unlösliche Polymere. Die Makromoleküle sind über kovalente Bindungen engmaschig vernetzt, was ihre fehlende Erweichung beim Erhitzen verursacht, daher sind sie nach der Aushärtung nur spanabhebend bearbeitbar. Die Vorprodukte (Prepolymere) sind in der Regel Kunstharze, die noch schmelzbar bzw. löslich sind und – oft mit Füll- und Farbstoffen versetzt – gegossen oder warmgepresst werden können. Die Prepolymere sind tri- oder mehrfunktionelle Verbindungen, die mit Hilfe von Härtern und evtl. Katalysatoren oder durch hohe Temperaturen polymerisieren und zu einer engmaschigen Vernetzung führen. ⓘ

Die Begriffe Kunstharz und Duroplast werden nicht immer klar voneinander unterschieden. Korrekterweise könnte ein Duroplast als gehärtetes Kunstharz bezeichnet werden. Auch die schmelzbaren Vorprodukte für Duroplaste werden gelegentlich selbst Duroplaste genannt. In Analogie zu den schmelzbaren Thermoplasten werden die nach erfolgter Aushärtung nicht mehr schmelzbaren Duroplaste auch Thermodure genannt. Die englische Bezeichnung ist thermoset für ein bei erhöhter Temperatur aushärtendes Harz. ⓘ

Chemisches Verfahren

Die Aushärtung eines duroplastischen Harzes verwandelt es in einen Kunststoff oder ein Elastomer (Gummi) durch Vernetzung oder Kettenverlängerung durch die Bildung kovalenter Bindungen zwischen den einzelnen Ketten des Polymers. Die Vernetzungsdichte variiert je nach Monomer- oder Prepolymer-Mischung und dem Vernetzungsmechanismus: Acrylharze, Polyester und Vinylester mit ungesättigten Stellen an den Enden oder an der Hauptkette werden im Allgemeinen durch Copolymerisation mit ungesättigten Monomerverdünnern vernetzt, wobei die Aushärtung durch freie Radikale, die durch ionisierende Strahlung oder durch die photolytische oder thermische Zersetzung eines Radikalinitiators erzeugt werden, eingeleitet wird - die Intensität der Vernetzung wird durch den Grad der Ungesättigtheit der Hauptkette im Präpolymer beeinflusst; ⓘ

Epoxidfunktionelle Harze können mit anionischen oder kationischen Katalysatoren und Wärme homopolymerisiert oder durch nukleophile Additionsreaktionen mit multifunktionellen Vernetzungsmitteln, die auch als Härter bezeichnet werden, copolymerisiert werden. Mit fortschreitender Reaktion werden immer größere Moleküle gebildet, und es entstehen hochgradig verzweigte vernetzte Strukturen, wobei die Aushärtungsgeschwindigkeit von der physikalischen Form und der Funktionalität der Epoxidharze und der Härter beeinflusst wird - die Nachhärtung bei erhöhter Temperatur führt zu einer sekundären Vernetzung der Hydroxylfunktionalität des Rückgrats, die zu Etherbindungen kondensiert; ⓘ

Polyurethane bilden sich, wenn Isocyanatharze und Prepolymere mit nieder- oder hochmolekularen Polyolen kombiniert werden, wobei strenge stöchiometrische Verhältnisse für die Kontrolle der nukleophilen Additionspolymerisation unerlässlich sind - der Grad der Vernetzung und die sich daraus ergebende physikalische Art (Elastomer oder Kunststoff) wird anhand des Molekulargewichts und der Funktionalität der Isocyanatharze, der Prepolymere und der genauen Kombinationen von Diolen, Triolen und Polyolen eingestellt, wobei die Reaktionsgeschwindigkeit durch Katalysatoren und Inhibitoren stark beeinflusst wird; Polyharnstoffe bilden sich praktisch sofort, wenn Isocyanatharze mit langkettigen aminfunktionellen Polyether- oder Polyesterharzen und kurzkettigen Diamin-Extendern kombiniert werden - die nukleophile Amin-Isocyanat-Additionsreaktion erfordert keine Katalysatoren. Polyharnstoffe bilden sich auch, wenn Isocyanat-Harze mit Feuchtigkeit in Berührung kommen; ⓘ

Phenol-, Amino- und Furanharze härten alle durch Polykondensation unter Freisetzung von Wasser und Wärme aus, wobei die Aushärtungstemperatur, die Auswahl oder Beladung des Katalysators und das Verarbeitungsverfahren bzw. der Druck den Aushärtungsbeginn und die Exothermie der Polymerisation beeinflussen - der Grad der Vorpolymerisation und der Gehalt an restlichem Hydroxymethyl in den Harzen bestimmen die Vernetzungsdichte. ⓘ

Polybenzoxazine werden durch eine exotherme Ringöffnungspolymerisation gehärtet, ohne dass Chemikalien freigesetzt werden, was dazu führt, dass die Schrumpfung nach der Polymerisation nahezu Null ist. ⓘ

Wärmehärtende Polymermischungen auf der Basis von wärmehärtenden Harzmonomeren und Prepolymeren können auf vielfältige Weise formuliert, angewendet und verarbeitet werden, um besondere gehärtete Eigenschaften zu erzielen, die mit thermoplastischen Polymeren oder anorganischen Materialien nicht erreicht werden können. ⓘ

Eigenschaften

Duroplastische Kunststoffe sind aufgrund des dreidimensionalen Bindungsnetzes (Vernetzung) im Allgemeinen fester als thermoplastische Werkstoffe und eignen sich auch besser für Hochtemperaturanwendungen bis zur Zersetzungstemperatur, da sie ihre Form behalten, da starke kovalente Bindungen zwischen Polymerketten nicht so leicht gebrochen werden können. Je höher die Vernetzungsdichte und der Aromatengehalt eines duroplastischen Polymers sind, desto höher ist die Beständigkeit gegen Wärmeabbau und chemische Angriffe. Auch die mechanische Festigkeit und die Härte nehmen mit der Vernetzungsdichte zu, allerdings auf Kosten der Sprödigkeit. Sie zersetzen sich normalerweise vor dem Schmelzen. ⓘ

Harte, plastische Duroplaste können sich unter Belastung dauerhaft oder plastisch verformen. Elastomere, die weich und federnd oder gummiartig sind, können verformt werden und kehren bei Entlastung in ihre ursprüngliche Form zurück. ⓘ

Herkömmliche duroplastische Kunststoffe oder Elastomere lassen sich nach dem Aushärten nicht schmelzen und umformen. Dies verhindert in der Regel eine Wiederverwendung für denselben Zweck, außer als Füllmaterial. Neue Entwicklungen mit duroplastischen Epoxidharzen, die bei kontrollierter und kontrollierter Erwärmung vernetzte Netzwerke bilden, ermöglichen eine wiederholte Umformung, ähnlich wie Quarzglas durch reversible kovalente Bindungsaustauschreaktionen beim Wiedererwärmen über die Glasübergangstemperatur. Es gibt auch duroplastische Polyurethane, die nachweislich vergängliche Eigenschaften haben und daher wiederaufbereitet oder recycelt werden können. ⓘ

Faserverstärkte Werkstoffe

In Verbindung mit Fasern bilden duroplastische Harze faserverstärkte Polymerverbundwerkstoffe, die bei der Herstellung von werkseitig gefertigten OEM- oder Ersatzbauteilen aus Verbundwerkstoffen sowie als vor Ort aufgetragene, ausgehärtete und fertige Reparatur- und Schutzmaterialien aus Verbundwerkstoffen verwendet werden. Wenn sie als Bindemittel für Zuschlagstoffe und andere feste Füllstoffe verwendet werden, bilden sie partikelverstärkte Polymerverbundwerkstoffe, die für die werkseitige Herstellung von Schutzbeschichtungen oder Bauteilen sowie für vor Ort aufgetragene und ausgehärtete Bau- oder Instandhaltungszwecke verwendet werden. ⓘ

Werkstoffe

- Polyesterharz-Glasfasersysteme: Platten- und Massenformmassen; Filamentwickeln; Nasslaminierung; Reparaturmassen und Schutzbeschichtungen.

- Polyurethane: Isolierschäume, Matratzen, Beschichtungen, Klebstoffe, Autoteile, Druckwalzen, Schuhsohlen, Bodenbeläge, synthetische Fasern usw. Polyurethanpolymere werden durch die Kombination von zwei bi- oder höherfunktionellen Monomeren/Oligomeren hergestellt.

- Polyharnstoff/Polyurethan-Hybride, die für abriebfeste wasserdichte Beschichtungen verwendet werden.

- Vulkanisierter Kautschuk.

- Bakelit, ein Phenol-Formaldehyd-Harz, das in elektrischen Isolatoren und Kunststoffwaren verwendet wird.

- Duroplast, ein leichtes, aber stabiles Material, das ähnlich wie Bakelit für die Herstellung von Autoteilen verwendet wird.

- Harnstoff-Formaldehyd-Schaumstoff, der in Sperrholz, Spanplatten und mitteldichten Faserplatten verwendet wird.

- Melaminharz, das für Arbeitsplatten verwendet wird.

- Diallylphthalat (DAP), das in Hochtemperatur- und Mil-Spec-Elektrosteckern und anderen Komponenten verwendet wird. In der Regel glasgefüllt.

- Epoxidharz, das als Matrixkomponente in vielen faserverstärkten Kunststoffen wie glasfaserverstärktem Kunststoff und graphitverstärktem Kunststoff verwendet wird; Gießen; Verkapselung von Elektronik; Bauwesen; Schutzbeschichtungen; Klebstoffe; Abdichtung und Verbindung.

- Epoxid-Novolakharze, die für gedruckte Schaltungen, elektrische Verkapselungen, Klebstoffe und Beschichtungen für Metall verwendet werden.

- Benzoxazine, die allein oder in Kombination mit Epoxid- und Phenolharzen für Struktur-Prepregs, Flüssigkunststoffe und Filmklebstoffe für die Konstruktion, Verklebung und Reparatur von Verbundwerkstoffen verwendet werden.

- Polyimide und Bismaleimide, die in gedruckten Schaltungen und in Karosserieteilen moderner Flugzeuge, in Verbundstrukturen der Luft- und Raumfahrt, als Beschichtungsmaterial und für glasfaserverstärkte Rohre verwendet werden.

- Cyanatester oder Polycyanurate für Anwendungen in der Elektronik, bei denen dielektrische Eigenschaften und hohe Glastemperaturen für Verbundwerkstoffkomponenten in der Luft- und Raumfahrt erforderlich sind.

- Gussformen oder Gusskanäle (das schwarze Kunststoffteil in integrierten Schaltkreisen oder Halbleitern).

- Furanharze, die bei der Herstellung von nachhaltigen Biokompositkonstruktionen, Zementen, Klebstoffen, Beschichtungen und Gießereiharzen verwendet werden.

- Silikonharze, die für duroplastische Polymermatrix-Verbundwerkstoffe und als Vorprodukte für Keramikmatrix-Verbundwerkstoffe verwendet werden.

- Thiolyt, ein elektrisch isolierendes, duroplastisches Phenol-Laminatmaterial.

- Vinylesterharze, die für Nasslaminierung, Formgebung und schnell härtende industrielle Schutz- und Reparaturmaterialien verwendet werden. ⓘ

Anwendungen

Zu den Anwendungen/Verfahren für Duroplaste gehören Schutzbeschichtungen, nahtlose Bodenbeläge, Verguss- und Injektionsmörtel für den Hoch- und Tiefbau, Mörtel, Gießereisande, Klebstoffe, Dichtstoffe, Gussteile, Vergussmassen, elektrische Isolierung, Verkapselung, 3D-Druck, feste Schaumstoffe, Nasslaminierung, Pultrusion, Gelcoats, Filamentwicklungen, Pre-Pregs und Formgebung. ⓘ

Spezifische Methoden zum Formen von Duroplasten sind:

- Reaktives Spritzgießen (für Gegenstände wie Milchflaschenkästen)

- Extrusionsguss (für die Herstellung von Rohren, Gewebefäden und Isolierungen für elektrische Kabel)

- Formpressen (zur Herstellung von SMC- und BMC-Duroplasten)

- Schleuderguss (für die Herstellung von Angelködern und Jigs, Spielminiaturen, Figuren, Emblemen sowie Produktions- und Ersatzteilen) ⓘ

Klassifizierung

Duroplaste sind eine von drei Gruppen, in die Kunststoffe nach ihrem mechanisch-thermischen Verhalten eingeteilt werden. Man unterscheidet zwischen Thermoplasten, Elastomeren und Duroplasten. Während die Thermoplaste schmelzbar sind, können Duroplaste aufgrund ihrer hohen Vernetzung nicht aufgeschmolzen werden und zerfallen nach Überschreiten ihrer Zersetzungstemperatur (Pyrolyse). Auf hohe mechanische Einwirkung reagieren sie mit Rissen oder Sprüngen. Im Vordergrund stehen bei Duroplasten ihre hohen thermomechanischen Festigkeiten und im Vergleich zu Metallen ihre geringen spezifischen Gewichte. ⓘ

Thermoplaste bestehen aus unvernetzten Polymeren, oft mit einer teilkristallinen Struktur (rot dargestellt). Sie haben eine Glastemperatur und sind schmelzbar. ⓘ

Allgemeine Herstellung

Zur Herstellung von duromeren Kunststofferzeugnissen werden erst niedermolekulare Vorprodukte (die Kunstharze) aus Monomeren gewonnen. Die Bildung der Harze kann je nach Art der Monomere über Polykondensation oder Polyaddition erfolgen. Die Harze werden mit Härter und eventuell Beschleuniger und Zusatzstoffen, wie Farbstoffen und Trennmitteln, gemischt. Zu den Zusatzstoffen gehören auch feste Füll- und Verstärkungsstoffe (Harzträger), deren Anteil oft im Bereich von 40 bis 65 % liegt. Faserartige Harzträger werden im Bereich von 12 bis fast 80 % zugesetzt. Die Harzträger tragen wesentlich zu den mechanischen Eigenschaften des Endprodukts bei. Die erhaltenen Formmassen werden beispielsweise über Formpressen, Spritzgießen oder Schichtpressen in die gewünschte Form gebracht. Hier setzt die Härtung (Vernetzung) der Harze ein, oft gefördert durch Wärme, aber auch durch UV- oder IR-Strahlung. Der erhaltene duromere Formstoff hat im Vergleich zu einem Thermoplast eine höhere Steifigkeit und Härte, ist unlöslich, neigt kaum zur Verformung unter Last und Wärme, ist jedoch schlagempfindlicher. ⓘ

Der chemische Verlauf der Härtung beeinflusst die Herstellung eines Formstoffes. Bei Kondensationsharzen erfolgt die Härtung über eine Polykondensation. Kondensat ist in der Regel Wasser. Die Verarbeitung erfolgt bei Temperaturen zwischen 140 und 180 °C und hohem Verarbeitungsdruck, um zu verhindern, dass der Wasserdampf das Produkt aufplatzen lässt. Die Härtung beispielsweise von Phenolharz, Harnstoffharz und Melaminharz erfolgt über Kondensationen. ⓘ

Bei Reaktionsharzen erfolgt die Härtung über Polyaddition oder radikalische Kettenpolymerisation, also ohne Abspaltung von flüchtigen Verbindungen. Hier ist Gießen und Laminieren ohne erhöhten Druck möglich. Reaktionsharze spielen bei faserverstärkten Kunststoffen eine wichtige Rolle. Mit Harzen vorimprägnierte Fasern (Prepregs) lassen sich zu Laminaten in eine gewünschte Form verarbeiten, die anschließend gehärtet wird. Beispiele für Reaktionsharze sind Epoxidharze, vernetzbare Polyurethane und ungesättigte Polyesterharze. ⓘ

Anwendungsgebiete

- Bremsbeläge

- in Faser-Verbundwerkstoffen, wie kohlenstofffaserverstärktem Kunststoff (CFK) oder glasfaserverstärktem Kunststoff (GFK) als Matrixwerkstoff

- Gehäuse von elektronischen Bauelementen

- Verkapselung von elektronischen Baugruppen

- Haushalt (Bügeleisenhitzeschild, Topfgriffe und Herdleisten)

- Kabelbahnen

- Karosserieteile

- Leistungs- und Leitungsschutzschalter

- Motorraumanwendungen (Wasserpumpengehäuse, Riemenscheiben, Kommutatoren, Ansaugstutzen u. Ä.)

- Reflektoren (Autoscheinwerfer)

- Schutzhelme, wie der Feuerwehrhelm ⓘ

Recycling

Ausgehärtete Duroplaste sind aufgrund der vernetzten Polymerketten nicht wiederholt verarbeitbar. Mit mechanischen oder thermischen Verfahren kann die Struktur des FVK aufgebrochen und partikel- und faserförmige Fraktionen zur Verstärkung zurückgewonnen werden. ⓘ