Löten

Löten ist ein thermisches Verfahren zum stoffschlüssigen Fügen von Werkstoffen, wobei eine flüssige Phase durch Schmelzen eines Lotes (Schmelzlöten) oder durch Diffusion an den Grenzflächen (Diffusionslöten) entsteht. Dabei wird eine Oberflächenlegierung erzeugt, das Werkstück in der Tiefe aber nicht aufgeschmolzen: Die Liquidustemperatur der Grundwerkstoffe wird nicht erreicht. Nach dem Erstarren des Lotes ist wie beim Schweißen eine stoffschlüssige Verbindung hergestellt. ⓘ

Der Unterschied zum Schweißen liegt darin, dass beim Schweißen die Liquidustemperatur der zu verbindenden Komponenten erheblich überschritten wird und dass beim Löten die chemische Bindung zwar gleich sein kann, aber die Liquidustemperatur kaum oder nicht überschritten wird. Die Art der chemischen Zusammensetzung der Verbindung unterscheidet sich je nach verwendeten Hilfsmitteln (Schweißdraht beim Schweißen, Lotpaste oder Lotdraht beim Löten). ⓘ

Geschichte des Lötens

Löten ist eine sehr alte Technik, die nachweislich schon um 5000 v. Chr. und vermutlich auch schon davor bekannt war. Die damals bekannten Metalle Gold, Silber und Kupfer wurden zu Kult- oder Schmuckgegenständen verarbeitet, wobei das Löten als Verbindungstechnik zum Einsatz kam. Beim sogenannten Reaktionslöten (oder auch Diffusionslöten) werden Kupfersalze in der CO-Atmosphäre des Holzkohlefeuers reduziert, und die Kupferanteile ergeben bei der chemischen Reaktion mit Gold oder Silber eine lötfähige Legierung. Das entstehende Eutektikum hat einen niedrigeren Schmelzpunkt als die reinen Metalle Gold, Silber und Kupfer. Gegenüber den Schmelztemperaturen von Gold (1063 °C), Silber (961 °C) und Kupfer (ca. 1100 °C) hat eine Legierung 66,5 % Gold/(Rest-)Kupfer einen Schmelzpunkt von 889 °C. Als Basis für das Kupfersalz kam z. B. Kupferkarbonat in Form von pulverisiertem Malachit, sowie Beimischungen von Alaun und Soda/Natron-Bindemittelgemischen als „Kleber“ zum Einsatz. Abbildungen in altägyptischen Gräbern zeigen Goldarbeiter mit Blasrohr vor einem Holzkohlefeuer. Erst später kam die heute bekanntere Technik zum Einsatz, eine bereits vorhandene Legierung als Lotzugabe einzusetzen. Beispiele für diese Lötkunst sind u. a. die ägyptische Goldmaske des Tutanchamuns, der Hundeanhänger aus Susa, ein goldener Dolch der Sumerer, gefunden in Ur in Chaldäa am Ufer des Euphrat (2600 v. Chr.), oder eine goldene Halskette der Etrusker (6 Jh. v. Chr.). ⓘ

Es gibt Belege dafür, dass das Löten bereits vor 5.000 Jahren in Mesopotamien verwendet wurde. Man geht davon aus, dass Löten und Hartlöten schon sehr früh in der Geschichte der Metallverarbeitung entstanden sind, wahrscheinlich vor 4000 v. Chr. Sumerische Schwerter aus der Zeit um 3000 v. Chr. wurden durch Hartlöten zusammengefügt. ⓘ

In der Vergangenheit wurde das Löten unter anderem zur Herstellung von Schmuck, Kochgeschirr und Kochutensilien sowie zum Zusammenbau von Glasmalereien verwendet. ⓘ

Anwendungen

Das Löten wird in der Sanitärtechnik, der Elektronik und der Metallverarbeitung eingesetzt, von Blinkern über Schmuck bis hin zu Musikinstrumenten. ⓘ

Das Löten sorgt für einigermaßen dauerhafte, aber reversible Verbindungen zwischen Kupferrohren in Sanitärsystemen sowie für Verbindungen in Blechobjekten wie Konservendosen, Dachabdeckungen, Regenrinnen und Autokühlern. ⓘ

Schmuckteile, Werkzeugmaschinen und einige Komponenten von Kühl- und Sanitäranlagen werden häufig mit dem Silberlötverfahren bei höheren Temperaturen zusammengebaut und repariert. Auch kleine mechanische Teile werden häufig gelötet oder hartgelötet. Das Löten wird auch zum Verbinden von Bleikamen und Kupferfolie in Glasmalereien verwendet. ⓘ

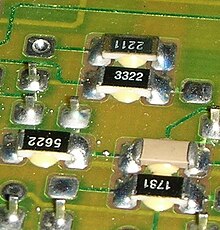

Beim Elektroniklöten werden elektrische Leitungen mit Geräten und elektronische Bauteile mit Leiterplatten verbunden. Elektronische Verbindungen können von Hand mit einem Lötkolben gelötet werden. Mit automatisierten Methoden wie dem Wellenlöten oder dem Einsatz von Öfen können viele Verbindungen auf einer komplexen Leiterplatte in einem Arbeitsgang hergestellt werden, was die Produktionskosten für elektronische Geräte erheblich senkt. ⓘ

Bei Musikinstrumenten, insbesondere bei Blech- und Holzblasinstrumenten, wird eine Kombination aus Löten und Weichlöten eingesetzt. Messinggehäuse werden häufig zusammengelötet, während die Klappen und Verstrebungen meist gelötet werden. ⓘ

Lötbarkeit

Die Lötbarkeit eines Substrats ist ein Maß für die Leichtigkeit, mit der eine Lötverbindung mit diesem Material hergestellt werden kann. ⓘ

Einige Metalle sind leichter zu löten als andere. Kupfer, Zink, Messing, Silber und Gold sind leicht. Eisen, Baustahl und Nickel sind am schwierigsten zu löten. Wegen ihrer dünnen, starken Oxidschichten sind rostfreier Stahl und einige Aluminiumlegierungen noch schwieriger zu löten. Titan, Magnesium, Gusseisen, einige kohlenstoffreiche Stähle, Keramiken und Graphit können gelötet werden, doch ist dazu ein ähnliches Verfahren erforderlich wie beim Verbinden von Karbiden: Sie werden zunächst mit einem geeigneten metallischen Element beschichtet, das eine Grenzflächenbindung bewirkt. ⓘ

Lötmittel

Lötzusatzwerkstoffe gibt es in vielen verschiedenen Legierungen für unterschiedliche Anwendungen. In der Elektronikmontage ist die eutektische Legierung mit 63 % Zinn und 37 % Blei (oder 60/40, die einen fast identischen Schmelzpunkt hat) die Legierung der Wahl. Andere Legierungen werden für Klempnerarbeiten, die mechanische Montage und andere Anwendungen verwendet. Einige Beispiele für Weichlote sind Zinn-Blei für allgemeine Zwecke, Zinn-Zink zum Verbinden von Aluminium, Blei-Silber für Festigkeit bei höheren Temperaturen als Raumtemperatur, Cadmium-Silber für Festigkeit bei hohen Temperaturen, Zink-Aluminium für Aluminium und Korrosionsbeständigkeit sowie Zinn-Silber und Zinn-Wismut für die Elektronik. ⓘ

Eine eutektische Formulierung hat beim Löten Vorteile: Die Liquidus- und Solidustemperaturen sind gleich, so dass es keine plastische Phase gibt, und der Schmelzpunkt ist möglichst niedrig. Der niedrigstmögliche Schmelzpunkt minimiert die Wärmebelastung der elektronischen Bauteile beim Löten. Außerdem ermöglicht das Fehlen einer plastischen Phase eine schnellere Benetzung beim Erhitzen des Lotes und ein schnelleres Aushärten beim Abkühlen des Lotes. Eine nicht-eutektische Formulierung muss ruhig bleiben, wenn die Temperatur durch die Liquidus- und Solidustemperaturen fällt. Jede Bewegung während der plastischen Phase kann zu Rissen und damit zu einer unzuverlässigen Verbindung führen. ⓘ

Nachstehend sind gängige Lötmittelformulierungen auf der Basis von Zinn und Blei aufgeführt. Die Anteile geben zuerst den Zinn-, dann den Bleianteil an und ergeben zusammen 100%:

- 63/37: schmilzt bei 183 °C (361 °F) (eutektisch: das einzige Gemisch, das an einem Punkt schmilzt und nicht in einem Bereich)

- 60/40: schmilzt zwischen 183-190 °C (361-374 °F)

- 50/50: schmilzt zwischen 183-215 °C (361-419 °F) ⓘ

Aus Gründen des Umweltschutzes und der Einführung von Vorschriften wie der europäischen RoHS-Richtlinie (Restriction of Hazardous Substances) werden bleifreie Lote immer häufiger verwendet. Sie werden auch überall dort empfohlen, wo kleine Kinder mit ihnen in Berührung kommen können (da kleine Kinder gerne Dinge in den Mund nehmen), oder für die Verwendung im Freien, wo Regen und andere Niederschläge das Blei ins Grundwasser spülen können. Leider sind gängige bleifreie Lote nicht eutektisch und schmelzen bei etwa 220 °C, was die Herstellung zuverlässiger Verbindungen mit ihnen erschwert. ⓘ

Andere gebräuchliche Lote sind Niedertemperaturlote (die oft Wismut enthalten), die häufig verwendet werden, um bereits gelötete Baugruppen zu verbinden, ohne frühere Verbindungen abzulöten, und Hochtemperaturlote (die in der Regel Silber enthalten), die für den Betrieb bei hohen Temperaturen oder für die Erstmontage von Teilen verwendet werden, die sich bei späteren Arbeiten nicht mehr lösen dürfen. Die Legierung von Silber mit anderen Metallen verändert den Schmelzpunkt, die Haftungs- und Benetzungseigenschaften sowie die Zugfestigkeit. Von allen Lötlegierungen haben Silberlote die größte Festigkeit und die breitesten Anwendungsmöglichkeiten. Es gibt Speziallegierungen mit Eigenschaften wie höherer Festigkeit, der Fähigkeit zum Löten von Aluminium, besserer elektrischer Leitfähigkeit und höherer Korrosionsbeständigkeit. ⓘ

Flussmittel

Flussmittel dienen dazu, den Lötprozess zu erleichtern. Eines der Hindernisse für eine erfolgreiche Lötverbindung sind Verunreinigungen an der Verbindungsstelle, z. B. Schmutz, Öl oder Oxidation. Die Verunreinigungen können durch mechanische oder chemische Reinigung entfernt werden, aber die hohen Temperaturen, die zum Schmelzen des Zusatzwerkstoffs (des Lots) erforderlich sind, fördern die Reoxidation des Werkstücks (und des Lots). Dieser Effekt beschleunigt sich, wenn die Löttemperaturen steigen, und kann dazu führen, dass sich das Lot nicht mehr mit dem Werkstück verbindet. Eine der frühesten Formen von Flussmitteln war Holzkohle, die als Reduktionsmittel wirkt und dazu beiträgt, die Oxidation während des Lötvorgangs zu verhindern. Einige Flussmittel gehen über die einfache Verhinderung von Oxidation hinaus und bieten auch eine Form der chemischen Reinigung (Korrosion). Viele Flussmittel wirken auch als Benetzungsmittel im Lötprozess, indem sie die Oberflächenspannung des geschmolzenen Lots herabsetzen, so dass es leichter fließen und die Werkstücke benetzen kann. ⓘ

Viele Jahre lang wurde in der Elektronik (Weichlöten) meist ein Flussmittel auf Kolophoniumbasis verwendet, das aus dem Kolophonium ausgewählter Kiefern gewonnen wurde. Es war nahezu ideal, da es bei normalen Temperaturen nicht korrosiv und nicht leitend war, bei höheren Löttemperaturen jedoch leicht reaktiv (korrosiv) wurde. In der Sanitär- und Automobilindustrie wird in der Regel ein Flussmittel auf Säurebasis (Salzsäure) verwendet, das eine ziemlich aggressive Reinigung der Verbindung bewirkt. Diese Flussmittel können in der Elektronik nicht verwendet werden, da ihre Rückstände leitfähig sind und zu unbeabsichtigten elektrischen Verbindungen führen, und weil sie schließlich Drähte mit kleinem Durchmesser auflösen. Zitronensäure ist ein ausgezeichnetes wasserlösliches saures Flussmittel für Kupfer und Elektronik, muss aber anschließend abgewaschen werden. ⓘ

Flussmittel für Weichlöten sind derzeit in drei grundlegenden Formulierungen erhältlich:

- Wasserlösliche Flussmittel - Flussmittel mit höherer Aktivität, die nach dem Löten mit Wasser entfernt werden können (zur Entfernung sind keine flüchtigen organischen Verbindungen erforderlich).

- No-clean-Flussmittel - sie sind so mild, dass sie aufgrund ihrer nichtleitenden und nichtkorrosiven Rückstände nicht entfernt werden "müssen". Diese Flussmittel werden "no-clean" genannt, weil die nach dem Lötvorgang verbleibenden Rückstände nicht leitend sind und keine elektrischen Kurzschlüsse verursachen; dennoch hinterlassen sie einen deutlich sichtbaren weißen Rückstand. No-Clean-Flussmittelrückstände sind auf allen 3 Klassen von Leiterplatten gemäß IPC-610 akzeptabel, sofern sie die Sichtprüfung und den Zugang zu den Testpunkten nicht behindern und keine nassen, klebrigen oder übermäßigen Rückstände aufweisen, die sich auf andere Bereiche ausbreiten können. Die Anschlussflächen müssen ebenfalls frei von Flussmittelrückständen sein. Fingerabdrücke in nicht sauberen Rückständen sind ein Fehler der Klasse 3.

- Traditionelle Kolophonium-Flussmittel - erhältlich in nicht aktivierter (R), leicht aktivierter (RMA) und aktivierter (RA) Formulierung. RA- und RMA-Flussmittel enthalten Kolophonium in Verbindung mit einem Aktivierungsmittel, in der Regel einer Säure, das die Benetzbarkeit der Metalle, auf die es aufgetragen wird, durch die Entfernung vorhandener Oxide verbessert. Die bei der Verwendung von RA-Flussmitteln entstehenden Rückstände sind korrosiv und müssen gereinigt werden. RMA-Flussmittel sind so formuliert, dass sie einen weniger korrosiven Rückstand hinterlassen, so dass die Reinigung optional ist, obwohl sie normalerweise bevorzugt wird. R-Flussmittel sind noch weniger aktiv und noch weniger korrosiv. ⓘ

Die Leistung des Flussmittels muss sorgfältig bewertet werden, um optimale Ergebnisse zu erzielen. Ein sehr mildes Flussmittel, das nicht gereinigt werden muss, kann für Produktionsanlagen durchaus akzeptabel sein, bietet aber keine ausreichende Leistung für variablere Handlötarbeiten. ⓘ

Als Material zum Erzeugen einer Lötverbindung werden Lote verwendet. Metalllote sind meist Legierungen, die als Lötdraht oder Lotpaste vorliegen. Sie enthalten oft bereits ein Flussmittel, bei Weichloten üblicherweise in Hohlkammern eingearbeitet, bei Hartloten als äußere, zu Unterscheidungszwecken meist eingefärbte Umhüllung. ⓘ

Vakuumverbindungen (Hochvakuumanlagen oder Elektronenröhren) oder solche mit hohen Reinheitsansprüchen (z. B. Montage von Halbleiterlasern) müssen ohne Flussmittel erfolgen, erfordern daher reine Oberflächen der Fügepartner und müssen unter Schutzgas oder Vakuum ausgeführt werden. ⓘ

Metallisierte Keramikteile sowie thermisch hoch beanspruchte Edelstähle werden häufig mit Silberlot gelötet. ⓘ

Glaslot zum Löten von Keramik und Glas wird pastös verarbeitet, es besteht aus Pulver eines besonders niedrig schmelzenden Glases und organischen Zusatzstoffen, welche die pastöse Konsistenz einstellen. Die organischen Stoffe verdampfen bzw. pyrolysieren und verbrennen beim Löten vollständig. ⓘ

Für Wärmetauscher in der Automobilindustrie werden meistens Aluminium-Silizium-Hartlote verwendet. Bei Massenfertigung sind vielfach angepasste, zweckdienliche Formen von Al-Si-Lote gebräuchlich, beispielsweise als Plattierung oder Lot-Ringe. ⓘ

Heizmethoden

Verschiedene Arten von Lötwerkzeugen werden für bestimmte Anwendungen hergestellt. Die erforderliche Wärme kann durch Verbrennung von Brennstoff oder durch ein elektrisch betriebenes Heizelement erzeugt werden. Eine andere Methode des Lötens besteht darin, das Lot an den Verbindungsstellen des zu lötenden Objekts anzubringen und dann das gesamte Objekt in einem Ofen zu erhitzen, um das Lot zu schmelzen. ⓘ

Der elektrische Lötkolben wird häufig für Handlötungen verwendet. Er kann mit einer Vielzahl von Spitzen ausgestattet werden, die von stumpf über sehr fein bis hin zu Meißelköpfen reichen, mit denen man Kunststoffe heiß schneidet, anstatt sie zu löten. Die einfachsten Lötkolben haben keine Temperaturregelung. Kleine Lötkolben kühlen schnell ab, wenn sie z. B. zum Löten eines Metallgehäuses verwendet werden, während die Spitzen großer Lötkolben für die Arbeit an Leiterplatten (PCB) und ähnliche Feinarbeiten zu schwerfällig sind. Ein 25-Watt-Lötkolben liefert nicht genug Wärme für große elektrische Steckverbinder, für die Verbindung von Kupferdachabdeckungen oder für große Bleiverglasungen. Andererseits kann ein 100-Watt-Bügeleisen zu viel Hitze für Leiterplatten liefern. Temperaturgeregelte Lötkolben haben eine Leistungsreserve und können die Temperatur über einen weiten Arbeitsbereich halten. ⓘ

Die Lötpistole heizt schneller, hat aber ein größeres und schwereres Gehäuse. Gasbetriebene Lötkolben, die mit einer katalytischen Spitze ohne Flamme ein wenig erhitzen, werden für tragbare Anwendungen verwendet. Heißluftpistolen und -stifte ermöglichen die Nachbearbeitung von Bauteilpaketen, die mit elektrischen Lötkolben und -pistolen nicht ohne weiteres möglich ist. ⓘ

Für nichtelektronische Anwendungen verwenden Lötbrenner eine Flamme anstelle einer Lötspitze, um das Lot zu erhitzen. Lötbrenner werden häufig mit Butan betrieben und sind in verschiedenen Größen erhältlich, von sehr kleinen Butan/Sauerstoff-Geräten, die sich für sehr feine, aber Hochtemperatur-Schmuckarbeiten eignen, bis hin zu großen Autogenbrennern, die sich für viel größere Arbeiten wie Kupferrohre eignen. Gängige Mehrzweck-Propangasbrenner, wie sie auch zum Abbeizen von Farbe und zum Auftauen von Rohren verwendet werden, können mit oder ohne Lötspitzenaufsatz zum Löten von Rohren und anderen größeren Gegenständen verwendet werden; Rohre werden in der Regel mit einem Brenner gelötet, indem die offene Flamme direkt aufgesetzt wird. ⓘ

Ein Lötkupfer ist ein Werkzeug mit einem großen Kupferkopf und einem langen Stiel, das im Schmiedefeuer erhitzt wird und dazu dient, Blech zum Löten zu erhitzen. Typische Lötkolben haben Köpfe mit einem Gewicht zwischen einem und vier Pfund. Der Kopf bietet eine große thermische Masse, um genügend Wärme für das Löten großer Flächen zu speichern, bevor eine erneute Erwärmung im Feuer erforderlich ist; je größer der Kopf ist, desto länger ist die Arbeitsdauer. In der Vergangenheit waren Lötkolben Standardwerkzeuge im Karosseriebau, obwohl das Löten von Karosserieteilen größtenteils durch Punktschweißen für mechanische Verbindungen und nichtmetallische Füllstoffe für die Konturierung ersetzt wurde. ⓘ

Toasteröfen und handgeführte Infrarotlampen wurden von Hobbybastlern verwendet, um Lötprozesse in der Produktion in viel kleinerem Maßstab zu reproduzieren. ⓘ

Während des Zweiten Weltkriegs und noch einige Zeit danach verwendeten die SOE-Kräfte kleine pyrotechnische Selbstlötverbindungen, um Verbindungen für die Fernzündung von Spreng- und Sabotagesprengstoffen herzustellen. Diese bestanden aus einem kleinen Kupferrohr, das teilweise mit Lötzinn gefüllt war, und einer langsam brennenden pyrotechnischen Zusammensetzung, die um das Rohr gewickelt war. Die zu verbindenden Drähte wurden in das Röhrchen eingeführt, und ein kleiner Klecks Anzündmasse ermöglichte es, das Gerät wie ein Streichholz anzuschlagen, um die Pyrotechnik zu zünden und das Röhrchen lange genug zu erhitzen, um das Lot zu schmelzen und die Verbindung herzustellen. ⓘ

Laserlöten

Laserlöten ist eine Technik, bei der ein 30-50-W-Laser zum Schmelzen und Löten einer elektrischen Verbindungsstelle verwendet wird. Zu diesem Zweck werden Diodenlasersysteme auf der Basis von Halbleiterverbindungen verwendet. Suzanne Jenniches patentierte 1980 das Laserlöten. ⓘ

Die Wellenlängen liegen typischerweise zwischen 808 nm und 980 nm. Der Strahl wird über eine optische Faser mit einem Faserdurchmesser von 800 µm und weniger auf das Werkstück übertragen. Da der aus dem Ende der Faser austretende Strahl schnell divergiert, werden Linsen verwendet, um eine geeignete Punktgröße auf dem Werkstück bei einem geeigneten Arbeitsabstand zu erzeugen. Für die Lotzufuhr wird ein Drahtvorschub verwendet. ⓘ

Es kann sowohl Blei- als auch Silber-Zinn-Material gelötet werden. Die Prozessrezepte unterscheiden sich je nach Legierungszusammensetzung. Beim Löten von 44-poligen Chipträgern auf einer Platine unter Verwendung von Lötvorformen lagen die Leistungsstufen in der Größenordnung von 10 Watt und die Lötzeiten bei etwa 1 Sekunde. Niedrige Leistungen können zu einer unvollständigen Benetzung und zur Bildung von Hohlräumen führen, was beides die Verbindung schwächen kann. ⓘ

Induktionslöten

Beim Induktionslöten wird eine Induktionserwärmung durch Hochfrequenz-Wechselstrom in einer umgebenden Kupferspule verwendet. Dadurch werden in dem zu lötenden Teil Ströme induziert, die aufgrund des höheren Widerstands einer Verbindung gegenüber dem umgebenden Metall Wärme erzeugen (Widerstandserwärmung). Diese Kupferspulen können so geformt werden, dass sie sich genauer an die Verbindung anpassen. Zwischen die einander zugewandten Flächen wird ein Zusatzmetall (Lot) eingebracht, das bei einer relativ niedrigen Temperatur schmilzt. Beim Induktionslöten werden in der Regel Flussmittel verwendet. Diese Technik eignet sich besonders für das kontinuierliche Löten, bei dem diese Spulen um einen zu lötenden Zylinder oder ein Rohr gewickelt werden. ⓘ

Faserfokus-Infrarot-Löten

Beim Faserfokus-Infrarotlöten werden viele Infrarotquellen durch Fasern geleitet und dann auf einen einzigen Punkt fokussiert, an dem die Verbindung gelötet wird. ⓘ

Widerstandslöten

Beim Widerstandslöten wird die zum Fließen des Lots erforderliche Wärme durch das Durchleiten eines elektrischen Stroms durch das Lot erzeugt. Wenn Strom durch ein Widerstandsmaterial geleitet wird, entsteht ein bestimmtes Maß an Wärme. Durch Regulierung der Stromstärke und des Widerstands kann die erzeugte Wärmemenge vorherbestimmt und kontrolliert werden. ⓘ

Elektrischer Widerstand (in der Regel beschrieben als der Widerstand eines Materials gegen den Fluss eines elektrischen Stroms) wird verwendet, um elektrische Energie in Wärmeenergie umzuwandeln, da ein elektrischer Strom (I), der durch ein Material mit Widerstand (R) geleitet wird, eine Leistung (P) freisetzt, die gleich P = I2R ist, wobei P die in Watt gemessene Leistung, I der in Ampere gemessene Strom und R der in Ohm gemessene Widerstand ist. ⓘ

Das Widerstandslöten unterscheidet sich von der Verwendung eines Konduktionslötkolbens, bei dem die Wärme in einem Element erzeugt und dann durch eine wärmeleitende Spitze in den Verbindungsbereich geleitet wird. Ein kalter Lötkolben benötigt Zeit, um die Arbeitstemperatur zu erreichen, und muss zwischen den Lötstellen heiß gehalten werden. Die Wärmeübertragung kann behindert werden, wenn die Lötspitze während des Gebrauchs nicht richtig befeuchtet wird. Beim Widerstandslöten kann eine intensive Wärme schnell und kontrolliert direkt im Bereich der Lötstelle entwickelt werden. Dies ermöglicht einen schnelleren Anstieg auf die erforderliche Lötschmelztemperatur und minimiert die Wärmeausbreitung von der Lötstelle weg, wodurch das Potenzial für thermische Schäden an Materialien oder Bauteilen in der Umgebung minimiert wird. Die Wärme wird nur während der Herstellung der einzelnen Lötstellen erzeugt, was das Widerstandslöten energieeffizienter macht. Widerstandslötgeräte können im Gegensatz zu Konduktionslötkolben für schwierige Löt- und Hartlötanwendungen eingesetzt werden, bei denen deutlich höhere Temperaturen erforderlich sein können. Dadurch ist das Widerstandslöten in manchen Situationen mit dem Flammlöten vergleichbar. Wenn die erforderliche Temperatur sowohl mit der Flamme als auch mit der Widerstandsmethode erreicht werden kann, ist die Wärme beim Widerstandslöten aufgrund des direkten Kontakts örtlich begrenzt, während sich die Flamme ausbreitet und somit einen potenziell größeren Bereich erwärmt. ⓘ

Aktives Löten

Flussmittelfreies Löten mit Hilfe eines herkömmlichen Lötkolbens, eines Ultraschall-Lötkolbens oder eines speziellen Löttopfes und Aktivlot, das ein aktives Element enthält, meist Titan, Zirkonium oder Chrom. Die aktiven Elemente reagieren aufgrund der mechanischen Aktivierung mit der Oberfläche der Materialien, die im Allgemeinen ohne Vormetallisierung als schwer zu löten gelten. Die Aktivlote können durch Zugabe von Seltenen Erden mit höherer Affinität zu Sauerstoff (typischerweise Cer oder Lanthan) vor übermäßiger Oxidation ihres aktiven Elements geschützt werden. Ein weiteres gängiges Additiv ist Gallium, das in der Regel als Benetzungsförderer eingesetzt wird. Die für das Aktivlöten erforderliche mechanische Aktivierung kann durch Bürsten (z. B. mit einer rostfreien Drahtbürste oder einem Stahlspatel) oder durch Ultraschallschwingungen (20-60 kHz) erfolgen. Es hat sich gezeigt, dass Aktivlöten Keramik-, Aluminium-, Titan-, Silizium-, Graphit- und Kohlenstoffnanoröhren-Strukturen bei Temperaturen unter 450 °C oder bei Verwendung einer Schutzatmosphäre wirksam verbindet. ⓘ

Löten vs. Hartlöten

Es gibt drei Arten des Lötens, die jeweils höhere Temperaturen erfordern und eine zunehmend stärkere Verbindungsfestigkeit erzeugen:

- Weichlöten, bei dem ursprünglich eine Zinn-Blei-Legierung als Zusatzwerkstoff verwendet wurde

- Silberlöten, bei dem eine silberhaltige Legierung verwendet wird

- Hartlöten, bei dem eine Messinglegierung als Schweißzusatz verwendet wird ⓘ

Die Legierung des Zusatzwerkstoffs kann für jede Art des Lötens angepasst werden, um die Schmelztemperatur des Zusatzwerkstoffs zu verändern. Das Löten unterscheidet sich vom Kleben wesentlich dadurch, dass sich die Zusatzwerkstoffe an der Verbindungsstelle direkt mit den Oberflächen der Werkstücke verbinden und so eine elektrisch leitende, gas- und flüssigkeitsdichte Verbindung herstellen. ⓘ

Weichlöten zeichnet sich dadurch aus, dass der Schmelzpunkt des Zusatzwerkstoffs unter ca. 400 °C liegt, während beim Silberlöten und Hartlöten höhere Temperaturen verwendet werden, die in der Regel eine Flamme oder einen Kohlelichtbogenbrenner erfordern, um das Schmelzen des Zusatzwerkstoffs zu erreichen. Weichlötmetalle sind in der Regel Legierungen (oft bleihaltig) mit Liquidustemperaturen unter 350 °C (662 °F). ⓘ

Bei diesem Lötverfahren wird den zu verbindenden Teilen Wärme zugeführt, wodurch das Lot schmilzt und sich in einem Oberflächenlegierungsprozess, der als Benetzung bezeichnet wird, mit den Werkstücken verbindet. Bei Litzen wird das Lot durch Kapillarwirkung in den Draht zwischen den Litzen gesaugt. Kapillarwirkung findet auch statt, wenn die Werkstücke sehr nahe beieinander liegen oder sich berühren. Die Zugfestigkeit der Verbindung hängt von dem verwendeten Lot ab; beim elektrischen Löten kommt nur wenig Zugfestigkeit von dem zugesetzten Lot, weshalb es ratsam ist, die Drähte vor dem Löten zu verdrillen oder zu falten, um eine gewisse mechanische Festigkeit der Verbindung zu erreichen. Eine gute Lötstelle ergibt eine elektrisch leitfähige, wasser- und gasdichte Verbindung. ⓘ

Jede Art von Lot bietet Vor- und Nachteile. Weichlot heißt so wegen des Weichbleis, das sein Hauptbestandteil ist. Beim Weichlöten werden die niedrigsten Temperaturen verwendet (und damit die Bauteile thermisch am wenigsten belastet), aber es entsteht keine feste Verbindung, und es ist für mechanisch belastende Anwendungen ungeeignet. Auch für Hochtemperaturanwendungen ist es ungeeignet, da es an Festigkeit verliert und schließlich schmilzt. Silberlöten, wie es von Juwelieren, Maschinenbauern und in einigen Sanitärbereichen verwendet wird, erfordert den Einsatz eines Brenners oder einer anderen Hochtemperaturquelle und ist viel stärker als Weichlöten. Hartlöten ist die stärkste der nicht geschweißten Verbindungen, erfordert aber auch die höchsten Temperaturen zum Schmelzen des Zusatzmetalls, was einen Brenner oder eine andere Hochtemperaturquelle und eine abgedunkelte Schutzbrille zum Schutz der Augen vor dem hellen Licht, das durch die weißglühende Arbeit entsteht, erfordert. Es wird häufig für die Reparatur von gusseisernen Gegenständen, schmiedeeisernen Möbeln usw. verwendet. ⓘ

Lötarbeiten können mit Handwerkzeugen, einzeln oder massenweise auf einer Fertigungsstraße durchgeführt werden. Handlöten wird in der Regel mit einem Lötkolben, einer Lötpistole oder einem Brenner, gelegentlich auch mit einem Heißluftkolben durchgeführt. Blecharbeiten wurden traditionell mit direkt durch eine Flamme erhitzten "Lötkupfern" ausgeführt, wobei die in der Masse des Lötkupfers gespeicherte Wärme ausreichte, um eine Verbindung herzustellen; Gasbrenner (z. B. Butan oder Propan) oder elektrisch beheizte Lötkolben sind bequemer. Alle Lötverbindungen erfordern die gleichen Elemente, nämlich die Reinigung der zu verbindenden Metallteile, das Anbringen der Verbindung, das Erhitzen der Teile, das Auftragen von Flussmittel, das Auftragen des Zusatzwerkstoffs, das Abführen der Wärme und das Festhalten der Baugruppe, bis der Zusatzwerkstoff vollständig erstarrt ist. Je nach Art des verwendeten Flussmittels und der Anwendung kann es erforderlich sein, die Verbindung nach dem Erkalten zu reinigen. ⓘ

Jede Lotlegierung hat Eigenschaften, die sich für bestimmte Anwendungen am besten eignen, insbesondere Festigkeit und Leitfähigkeit, und jede Art von Lot und Legierung hat unterschiedliche Schmelztemperaturen. Der Begriff Silberlot bezeichnet die Art des verwendeten Lots. Einige Weichlote sind "silberhaltige" Legierungen, die zum Löten von versilberten Gegenständen verwendet werden. Lote auf Bleibasis sollten nicht für Edelmetalle verwendet werden, da das Blei das Metall auflöst und es verunstaltet. ⓘ

Löten und Hartlöten

Die Unterscheidung zwischen Löten und Hartlöten beruht auf der Schmelztemperatur des Zusatzwerkstoffs. In der Regel wird eine Temperatur von 450 °C als praktische Abgrenzung zwischen Löten und Hartlöten verwendet. Weichlöten kann mit einem beheizten Lötkolben durchgeführt werden, während für die anderen Verfahren in der Regel ein Brenner mit höherer Temperatur oder ein Ofen zum Schmelzen des Zusatzwerkstoffs erforderlich ist. ⓘ

In der Regel ist eine andere Ausrüstung erforderlich, da ein Lötkolben keine ausreichend hohen Temperaturen für das Hartlöten erreichen kann. Hartlot ist stärker als Silberlot, das stärker ist als Weichlot auf Bleibasis. Hartlote werden in erster Linie wegen ihrer Festigkeit eingesetzt, Silberlot wird von Juwelieren zum Schutz des Edelmetalls und von Maschinenbauern und Kältetechnikern wegen seiner Zugfestigkeit, aber niedrigeren Schmelztemperatur als beim Hartlöten verwendet, und der Hauptvorteil von Weichlot ist die niedrige Temperatur (um Hitzeschäden an elektronischen Bauteilen und der Isolierung zu vermeiden). ⓘ

Da für die Verbindung ein Metall verwendet wird, dessen Schmelztemperatur niedriger ist als die des Werkstücks, wird die Verbindung schwächer, wenn sich die Umgebungstemperatur dem Schmelzpunkt des Zusatzwerkstoffs nähert. Aus diesem Grund werden bei den Hochtemperaturverfahren Verbindungen hergestellt, die bei höheren Temperaturen wirksam sind. Hartlötverbindungen können selbst bei höheren Temperaturen so stark oder fast so stark sein wie die Teile, die sie verbinden. ⓘ

Silberlöten

"Hartlöten" oder "Silberlöten" wird zum Verbinden von Edel- und Halbedelmetallen wie Gold, Silber, Messing und Kupfer verwendet. Die Bezeichnung "leicht", "mittel" oder "hart" bezieht sich in der Regel auf die Schmelztemperatur des Lots und nicht auf die Festigkeit der Verbindung. Extra-leichtes Lot enthält 56 % Silber und hat einen Schmelzpunkt von 618 °C (1.145 °F). Extrahartes Lötzinn enthält 80 % Silber und schmilzt bei 740 °C (1.370 °F). Wenn mehrere Verbindungen erforderlich sind, beginnt der Juwelier mit Hart- oder Extrahartlot und wechselt für spätere Verbindungen zu Loten mit niedrigeren Temperaturen. ⓘ

Silberlot wird in gewissem Maße vom umgebenden Metall absorbiert, was zu einer Verbindung führt, die sogar stärker ist als das zu verbindende Metall. Das zu verbindende Metall muss perfekt bündig sein, da Silberlot normalerweise nicht als Füllstoff verwendet werden kann und keine Lücken füllt. ⓘ

Ein weiterer Unterschied zwischen Hartlöten und Weichlöten besteht darin, wie das Lot aufgetragen wird. Beim Hartlöten werden in der Regel Stäbe verwendet, die unter Erwärmung auf die Verbindung aufgesetzt werden. Beim Silberlöten werden vor dem Erhitzen kleine Stücke Lötdraht auf das Metall gelegt. Ein Flussmittel, oft aus Borsäure und denaturiertem Alkohol, wird verwendet, um das Metall und das Lot sauber zu halten und zu verhindern, dass sich das Lot bewegt, bevor es schmilzt. ⓘ

Wenn Silberlot schmilzt, neigt es dazu, in Richtung des Bereichs mit der größten Hitze zu fließen. Juweliere können die Richtung, in die sich das Lot bewegt, in gewissem Maße steuern, indem sie es mit einem Brenner führen; manchmal läuft es sogar direkt an einer Naht entlang. ⓘ

Mechanisches Löten und Aluminiumlöten

Zum Löten von Aluminiummetallen und -legierungen und in geringerem Maße auch von Stahl und Zink wird eine Reihe von Lötmaterialien, vor allem Zinklegierungen, verwendet. Dieses mechanische Löten ähnelt dem Löten bei niedrigen Temperaturen, da die mechanischen Eigenschaften der Verbindung recht gut sind und es für strukturelle Reparaturen dieser Materialien verwendet werden kann. ⓘ

Die American Welding Society definiert Hartlöten als die Verwendung von Schweißzusatzwerkstoffen mit Schmelzpunkten über 450 °C (842 °F) - oder, nach der traditionellen Definition in den Vereinigten Staaten, über 800 °F (427 °C). Aluminium-Lötlegierungen haben im Allgemeinen Schmelztemperaturen um 730 °F (388 °C). Für dieses Lötverfahren kann eine Propanbrenner-Wärmequelle verwendet werden. ⓘ

Diese Materialien werden oft als "Aluminiumschweißen" beworben, aber der Prozess beinhaltet kein Schmelzen des Grundmetalls und ist daher keine richtige Schweißung. ⓘ

Die US-Militärnorm oder MIL-SPEC-Spezifikation MIL-R-4208 definiert einen Standard für diese Lötlegierungen auf Zinkbasis. Eine Reihe von Produkten erfüllt diese Spezifikation oder sehr ähnliche Leistungsstandards. ⓘ

Löten von Rohren

Kupferrohre werden in der Regel durch Löten verbunden. In den Vereinigten Staaten wird das Löten in der Sanitärbranche oft als Schwitzen bezeichnet, und eine so hergestellte Rohrverbindung wird als Schwitzverbindung bezeichnet. ⓘ

Außerhalb der Vereinigten Staaten bezeichnet "Schwitzen" das Verbinden von flachen Metalloberflächen durch einen zweistufigen Prozess, bei dem zunächst Lot auf eine Oberfläche aufgetragen wird, dann wird dieses erste Stück gegen die zweite Oberfläche platziert und beide werden erneut erhitzt, um die gewünschte Verbindung herzustellen. ⓘ

Kupferrohre leiten die Wärme viel schneller ab, als ein herkömmlicher Lötkolben oder eine Lötpistole in der Hand liefern kann, daher wird meist ein Propangasbrenner verwendet, um die erforderliche Leistung zu erbringen; für große Rohrgrößen und Fittings wird ein mit MAPP, Acetylen oder Propylen betriebener Brenner mit atmosphärischer Luft als Oxidationsmittel verwendet; MAPP/Sauerstoff oder Acetylen/Sauerstoff werden nur selten verwendet, da die Flammentemperatur viel höher ist als der Schmelzpunkt von Kupfer. Zu viel Hitze zerstört die Härtung von hartvergüteten Kupferrohren und kann das Flussmittel aus einer Verbindung herausbrennen, bevor das Lot hinzugefügt wird, was zu einer fehlerhaften Verbindung führt. Für größere Rohre wird ein Brenner mit austauschbaren Wirbelspitzen in verschiedenen Größen verwendet, um die erforderliche Heizleistung zu erzielen. In den Händen eines erfahrenen Handwerkers können mit der heißeren Flamme von Acetylen, MAPP oder Propylen mehr Verbindungen pro Stunde hergestellt werden, ohne dass die Kupfervergütung Schaden nimmt. ⓘ

Es ist jedoch möglich, ein elektrisches Werkzeug zum Löten von Verbindungen in Kupferrohren mit einer Größe von 8 bis 22 mm (3⁄8 bis 7⁄8 Zoll) zu verwenden. Der Antex Pipemaster zum Beispiel wird für den Einsatz in engen Räumen, bei Gefahr durch offene Flammen oder für Heimwerker empfohlen. Das zangenähnliche Werkzeug verwendet beheizte Klemmbacken, die das Rohr vollständig umschließen, so dass eine Verbindung in nur 10 Sekunden geschmolzen werden kann. ⓘ

Lötfittings, auch Kapillarfittings" genannt, werden in der Regel für Kupferverbindungen verwendet. Bei diesen Fittings handelt es sich um kurze Abschnitte eines glatten Rohrs, die über die Außenseite des Gegenstücks geschoben werden. Üblicherweise werden Fittings für gerade Verbindungen, Reduzierstücke, Bögen und T-Stücke verwendet. Es gibt zwei Arten von Lötfittings: "Endfittings", die kein Lot enthalten, und "Lötringfittings" (auch als Yorkshire-Fittings bekannt), bei denen sich in einer kleinen kreisförmigen Aussparung im Inneren des Fittings ein Ring aus Lot befindet. ⓘ

Wie bei allen Lötverbindungen müssen alle zu verbindenden Teile sauber und oxidfrei sein. Für die gängigen Rohr- und Fittinggrößen sind Innen- und Außendrahtbürsten erhältlich; häufig werden auch Schmirgelleinen und Drahtwolle verwendet, obwohl von Produkten aus Metallwolle abzuraten ist, da sie Öl enthalten können, das die Verbindung verunreinigen würde. ⓘ

Aufgrund der Größe der betroffenen Teile und der hohen Aktivität und Verschmutzungsneigung der Flamme sind Flussmittel für die Sanitärinstallation in der Regel chemisch aktiver und oft auch saurer als Flussmittel für die Elektronik. Da Klempnerverbindungen in jedem Winkel, sogar auf dem Kopf stehend, ausgeführt werden können, werden Klempnerflussmittel im Allgemeinen als Pasten formuliert, die besser an Ort und Stelle bleiben als Flüssigkeiten. Das Flussmittel wird auf alle Oberflächen der Verbindung aufgetragen, innen und außen. Flussmittelreste werden nach der Fertigstellung der Verbindung entfernt, um Erosion und ein Versagen der Verbindung zu verhindern. ⓘ

Es gibt eine Vielzahl von Lötmittelformulierungen mit unterschiedlichen Eigenschaften, wie z. B. einer höheren oder niedrigeren Schmelztemperatur, je nach den spezifischen Anforderungen der jeweiligen Arbeit. Die Bauvorschriften schreiben derzeit fast durchgängig die Verwendung von bleifreiem Lötzinn für Trinkwasserleitungen vor (und auch das Flussmittel muss für Trinkwasseranwendungen zugelassen sein), obwohl traditionelles Zinn-Blei-Lot immer noch erhältlich ist. Studien haben gezeigt, dass mit Blei gelötete Rohrleitungen zu erhöhten Bleikonzentrationen im Trinkwasser führen können. ⓘ

Da Kupferrohre die Wärme schnell von der Verbindungsstelle wegleiten, muss sehr sorgfältig darauf geachtet werden, dass die Verbindung richtig durchwärmt wird, um eine gute Verbindung zu erhalten. Nachdem die Verbindung ordnungsgemäß gereinigt, mit Flussmittel versehen und eingepasst wurde, wird die Brennerflamme auf den dicksten Teil der Verbindung gerichtet, in der Regel auf das Fitting mit dem darin befindlichen Rohr, wobei das Lot auf den Spalt zwischen dem Rohr und dem Fitting aufgetragen wird. Wenn alle Teile durcherhitzt sind, schmilzt das Lot und fließt durch Kapillarwirkung in die Verbindung. Möglicherweise muss der Brenner um die Verbindung herum bewegt werden, um sicherzustellen, dass alle Bereiche benetzt werden. Der Installateur muss jedoch darauf achten, dass die zu lötenden Bereiche nicht überhitzt werden. Wenn sich das Rohr zu verfärben beginnt, bedeutet dies, dass das Rohr überhitzt wurde und zu oxidieren beginnt, wodurch der Fluss des Lots gestoppt wird und die Lötstelle nicht mehr richtig abdichtet. Vor der Oxidation folgt das geschmolzene Lot der Hitze des Brenners um die Verbindung herum. Wenn die Lötstelle richtig benetzt ist, werden das Lot und die Hitze entfernt, und während die Lötstelle noch sehr heiß ist, wird sie normalerweise mit einem trockenen Lappen abgewischt. Dadurch werden überschüssiges Lot und Flussmittelrückstände entfernt, bevor es abkühlt und aushärtet. Bei einer Lötringverbindung wird die Verbindung erhitzt, bis ein Ring aus geschmolzenem Lot um den Rand des Anschlussstücks sichtbar ist, und dann abkühlen gelassen. ⓘ

Von den drei Methoden zum Verbinden von Kupferrohren erfordert die Lötverbindung die meiste Geschicklichkeit, aber das Löten von Kupfer ist ein sehr zuverlässiges Verfahren, sofern einige grundlegende Bedingungen erfüllt sind:

- Die Rohre und Fittings müssen bis auf das blanke Metall gereinigt sein und dürfen nicht angelaufen sein.

- Jeder Druck, der durch die Erwärmung des Rohres entsteht, muss einen Abfluss haben.

- Die Verbindung muss trocken sein (was bei der Reparatur von Wasserleitungen eine Herausforderung sein kann). ⓘ

Kupfer ist nur ein Material, das auf diese Weise verbunden wird. Messingfittings werden häufig für Ventile oder als Verbindungsstücke zwischen Kupfer und anderen Metallen verwendet. Messingrohre werden beim Bau von Blechblasinstrumenten und einigen Holzblasinstrumenten (Saxophon und Flöte) auf diese Weise verlötet. ⓘ

Drahtbürste, Drahtwolle und Schmirgelleinen werden üblicherweise verwendet, um Rohrverbindungen für den Anschluss vorzubereiten. Borstenpinsel werden normalerweise zum Auftragen von Klempnerpaste verwendet. Ein schwerer Lappen wird in der Regel verwendet, um das Flussmittel von einer Klempnerverbindung zu entfernen, bevor es abkühlt und aushärtet. Es kann auch eine Glasfaserbürste verwendet werden. ⓘ

Beim Löten von Rohren, die eng mit Ventilen verbunden sind, wie z. B. in Kühlsystemen, kann es notwendig sein, das Ventil vor Hitze zu schützen, die Gummi- oder Kunststoffteile im Inneren beschädigen könnte. In diesem Fall kann ein nasses Tuch, das um das Ventil gewickelt wird, durch das Kochen des Wassers oft genügend Hitze ableiten, um das Ventil zu schützen. ⓘ

Auch Kupfer- oder Edelstahlrohre werden häufig verlötet. Für die Verbindung und Richtungsänderungen von gas- beziehungsweise flüssigkeitsführenden Leitungen stehen eine Vielzahl von Formstücken, die sogenannten Fittings, zur Verfügung. ⓘ

Je nach Einsatzzweck ist Hart- oder Weichlöten vorgeschrieben, wobei definitionsgemäß unter 450 °C eine Weichlötung und ab 450 °C eine Hartlötung erfolgt, bei der auch unterschiedliche Lote und Flussmittel Verwendung finden. ⓘ

Trinkwasserleitungen aus Kupfer müssen bis DN 25 (CU 28 mm × 1,5 mm) weichgelötet werden, ab DN 32 (CU 35 mm × 1,5 mm) ist Hartlöten erlaubt (DN = Durchmesser nominal). Eine Weichlötung ist bis CU 108 zulässig. ⓘ

Gas-, Ölversorgungs- sowie Heizungsleitungen mit Vorlauftemperaturen von über 110 °C müssen stets hartgelötet werden. ⓘ

Leitungen für Kältemittel, etwa bei der Installation von Direktverdampfer-Wärmepumpen, müssen hartgelötet und frei von Zunder (Kupferoxid) sein. Die Zunderbildung im Inneren des Rohres kann mit Stickstoff, Formiergas oder Brennspiritus (Ethanol) verhindert werden. ⓘ

Die Verbindungsstelle zweier Bauteile wird als Lötnaht bezeichnet, ihre zeichnerische Darstellung ist in DIN EN 22553 geregelt. Im Wesentlichen werden als Nahtformen Stumpfstoß (Stirnseite an Stirnseite) und Überlappung (Rohr in Rohr oder Fläche auf Fläche) unterschieden. Die Fügefläche sollte möglichst groß dimensioniert sein, um Kräfte gut übertragen zu können. ⓘ

Fehler beim Löten von Kupferrohren

Beim Verbinden von Kupferrohren kann ein Fehler beim Erhitzen und Füllen der Verbindung zur Bildung eines "Hohlraums" führen. Dies ist in der Regel eine Folge der falschen Platzierung der Flamme. Wenn die Hitze der Flamme nicht auf die Rückseite des Fittingbechers gerichtet ist und der Lötdraht in einem Winkel gegenüber der Flamme angebracht wird, füllt das Lot schnell die Öffnung des Fittings und schließt etwas Flussmittel im Inneren der Verbindung ein. Diese Blase aus eingeschlossenem Flussmittel ist der Hohlraum; ein Bereich innerhalb einer Lötstelle, in dem das Lot nicht in der Lage ist, den Fittingbecher vollständig zu füllen, weil das Flussmittel im Inneren der Lötstelle versiegelt wurde und verhindert, dass das Lot diesen Raum ausfüllt. ⓘ

Löten von Buntglas

Historisch gesehen waren die Lötspitzen für Buntglas aus Kupfer und wurden in einem mit Holzkohle befeuerten Kohlenbecken erhitzt. Es wurden mehrere Spitzen verwendet; wenn eine Spitze abgekühlt war, wurde sie wieder in den Kohlenmeiler gelegt und die nächste Spitze verwendet. ⓘ

In jüngerer Zeit werden elektrisch beheizte Lötkolben verwendet. Diese werden durch eine Spule oder ein keramisches Heizelement im Inneren der Spitze des Lötkolbens erhitzt. Es sind verschiedene Leistungsstufen erhältlich, und die Temperatur kann elektronisch geregelt werden. Diese Eigenschaften ermöglichen es, längere Perlen zu verarbeiten, ohne die Arbeit zum Wechseln der Spitze zu unterbrechen. Lötkolben, die für den elektronischen Gebrauch entwickelt wurden, sind oft effektiv, auch wenn sie für die schweren Kupfer- und Bleikomponenten, die in der Glasmalerei verwendet werden, manchmal zu schwach sind. Ölsäure ist das klassische Flussmittel, das zur Verbesserung der Lötbarkeit verwendet wurde. ⓘ

Bei der Herstellung von Tiffany-Glasmalerei wird Kupferfolie um die Kanten der Glasstücke geklebt und dann zusammengelötet. Mit dieser Methode lassen sich dreidimensionale Buntglasscheiben herstellen. ⓘ

Löten von Elektronik

Handlöten

Bei der Befestigung von elektronischen Bauteilen auf einer Leiterplatte hilft die richtige Auswahl und Verwendung von Flussmittel, die Oxidation während des Lötens zu verhindern; es ist für eine gute Benetzung und Wärmeübertragung unerlässlich. Die Spitze des Lötkolbens muss sauber und mit Lot vorverzinnt sein, um einen schnellen Wärmeübergang zu gewährleisten. ⓘ

Elektronische Verbindungen werden in der Regel zwischen verzinnten Oberflächen hergestellt und müssen nur selten mechanisch gereinigt werden, obwohl angeschlagene Bauteilanschlüsse und Kupferbahnen mit einer dunklen Oxidpassivierung (aufgrund von Alterung), wie auf einer neuen Prototypenplatine, die etwa ein Jahr oder länger im Regal gestanden hat, unter Umständen mechanisch gereinigt werden müssen. ⓘ

Um das Löten zu vereinfachen, wird Anfängern in der Regel geraten, den Lötkolben und das Lot getrennt auf die Lötstelle aufzutragen, anstatt das Lot direkt auf den Lötkolben zu geben. Wenn genügend Lot aufgetragen ist, wird der Lötdraht entfernt. Wenn die Oberflächen ausreichend erhitzt sind, fließt das Lot um die Werkstücke herum. Der Lötkolben wird dann aus der Verbindung entfernt. ⓘ

Wenn nicht alle Metalloberflächen ordnungsgemäß gereinigt ("Flussmittel") oder vollständig über die Schmelztemperatur des verwendeten Lots gebracht wurden, ist das Ergebnis eine unzuverlässige ("kalte") Lötstelle, auch wenn ihr Aussehen etwas anderes vermuten lässt. ⓘ

Überschüssiges Lot, nicht verbrauchtes Flussmittel und Rückstände werden manchmal zwischen den Verbindungen von der Spitze des Lötkolbens abgewischt. Die Spitze des Lötkolbens (in der Regel mit Eisen beschichtet, um die Erosion zu verringern) wird mit Lot benetzt ("verzinnt"), wenn sie heiß ist, um das Löten zu unterstützen und um die Oxidation und Korrosion der Spitze selbst zu minimieren. ⓘ

Nach dem Einsetzen eines durchkontaktierten Bauteils wird das überschüssige Blei abgeschnitten, so dass eine Länge von etwa dem Radius des Pads übrig bleibt. ⓘ

Handlöttechniken erfordern ein hohes Maß an Geschicklichkeit für das Fine-Pitch-Löten von oberflächenmontierten Chipgehäusen. Insbesondere BGA-Bauteile (Ball Grid Array) lassen sich von Hand nur schwer, wenn überhaupt, nacharbeiten. ⓘ

Kalte Lötstellen

Beim Lötprozess können verschiedene Probleme auftreten, die dazu führen, dass die Lötstellen entweder sofort oder nach einiger Zeit nicht mehr funktionieren. ⓘ

Der häufigste Fehler beim Handlöten besteht darin, dass die zu verbindenden Teile die Liquidustemperatur des Lots nicht überschreiten, was zu einer "kalten Lötstelle" führt. Dies ist in der Regel darauf zurückzuführen, dass der Lötkolben zum direkten Erhitzen des Lots verwendet wird und nicht die Teile selbst. Richtig ausgeführt, erhitzt der Lötkolben die zu verbindenden Teile, die wiederum das Lot schmelzen, wodurch eine ausreichende Wärme in den zu verbindenden Teilen für eine gründliche Benetzung gewährleistet ist. Bei der Verwendung von Lötdraht mit eingebettetem Flussmittelkern kann das Erhitzen des Lots dazu führen, dass das Flussmittel verdampft, bevor es die zu lötenden Oberflächen reinigt. ⓘ

Eine kaltgelötete Verbindung leitet möglicherweise überhaupt nicht oder nur sporadisch. Kalt gelötete Verbindungen kommen auch in der Massenproduktion vor und sind eine häufige Ursache für Geräte, die zwar die Tests bestehen, aber nach manchmal jahrelangem Betrieb nicht mehr funktionieren. ⓘ

Trockene Verbindungen

Eine "trockene Verbindung" entsteht, wenn das abkühlende Lot bewegt wird. Da nicht-eutektische Lötlegierungen einen kleinen plastischen Bereich haben, darf die Verbindung erst bewegt werden, wenn das Lot sowohl über die Liquidus- als auch die Solidustemperatur abgekühlt ist. Trockene Lötstellen treten häufig auf, weil sich die Lötstelle bewegt, wenn der Lötkolben von der Lötstelle entfernt wird. Sie sind mechanisch schwach und elektrisch schlecht leitend. ⓘ

Vermeidung der Überhitzung von Bauteilen

Beim Handlöten wird die Wärmequelle so gewählt, dass sie für die Größe der zu fertigenden Verbindung ausreichend Wärme liefert. Ein 100-Watt-Lötkolben kann für Leiterplatten (PCBs) zu viel Wärme liefern, während ein 25-Watt-Kolben nicht genug Wärme für große elektrische Anschlüsse liefert. ⓘ

Die Verwendung eines Werkzeugs mit einer zu hohen Temperatur kann empfindliche Bauteile beschädigen, aber auch eine zu lange Erhitzung durch ein zu kühles oder zu wenig leistungsfähiges Werkzeug kann zu Hitzeschäden führen. Übermäßiges Erhitzen einer Leiterplatte kann zu Delamination führen - die Kupferbahnen können sich tatsächlich vom Substrat abheben, insbesondere bei einseitigen Leiterplatten ohne Durchkontaktierung. ⓘ

Beim Handlöten kann ein Kühlkörper, z. B. eine Krokodilklemme, auf den Leitungen von wärmeempfindlichen Bauteilen verwendet werden, um die Wärmeübertragung auf die Bauteile zu verringern und sie nicht zu beschädigen. Dies gilt insbesondere für Germanium-Bauteile. ⓘ

Der Kühlkörper begrenzt die Temperatur des Bauteilkörpers durch Aufnahme und Ableitung von Wärme, indem er den Wärmewiderstand zwischen dem Bauteil und der Luft verringert. Gleichzeitig hält der Wärmewiderstand der Anschlussdrähte den Temperaturunterschied zwischen dem Teil der Anschlussdrähte, der gelötet wird, und dem Bauteilkörper aufrecht. So werden die Anschlüsse heiß genug, um das Lot zu schmelzen, während der Bauteilkörper kühler bleibt. Die Wärmesenke bedeutet, dass mehr Wärme zur Fertigstellung der Verbindung benötigt wird, da die von der Wärmesenke aufgenommene Wärme die Werkstücke nicht erwärmt. ⓘ

Bauteile, die während des Betriebs große Mengen an Wärme abgeben, werden manchmal über der Leiterplatte angebracht, um eine Überhitzung der Leiterplatte zu vermeiden. Bei großen Bauteilen können Befestigungsklammern oder Halterungen aus Kunststoff oder Metall verwendet werden, um die Wärmeableitung zu unterstützen und die Belastung der Verbindung zu verringern. ⓘ

Visuelle Inspektion von Verbindungen

Bei einer Sichtprüfung erscheint eine gute Lötstelle glatt, hell und glänzend, wobei der Umriss des gelöteten Drahtes deutlich sichtbar ist. Im Allgemeinen ist eine gut aussehende Lötstelle eine gute Lötstelle. ⓘ

Eine matte graue Oberfläche ist ein guter Indikator für eine Lötstelle, die während des Lötens bewegt wurde. Eine trockene Lötstelle hat ein charakteristisches stumpfes oder körniges Aussehen unmittelbar nach der Herstellung der Verbindung. Dieses Aussehen wird durch die Kristallisation des flüssigen Lots verursacht. Zu wenig Lot führt zu einer trockenen und unzuverlässigen Verbindung. ⓘ

Kalte Lötstellen sind stumpf und manchmal rissig oder pockennarbig. Wenn die Lötstelle Klumpen oder Kugeln aus ansonsten glänzendem Lot aufweist, ist das Metall nicht richtig benetzt worden. Zu viel Lötzinn (der Anfängern wohlbekannte "Lotklumpen") ist nicht zwangsläufig unsauber, bedeutet aber in der Regel eine schlechte Benetzung. ⓘ

Eine konkave Hohlkehle ist ideal. Die Grenze zwischen dem Lot und dem Werkstück hat bei einer guten Verbindung einen geringen Winkel. Dies deutet auf eine gute Benetzung und einen minimalen Einsatz von Lot und damit auf eine minimale Erwärmung wärmeempfindlicher Bauteile hin. Eine Verbindung kann gut sein, aber wenn eine große Menge an unnötigem Lot verwendet wird, war offensichtlich eine übermäßige Erwärmung erforderlich. ⓘ

Bleifreie Lotformulierungen können zu einer stumpfen Oberfläche abkühlen, selbst wenn die Verbindung gut ist. Das Lot sieht glänzend aus, wenn es geschmolzen ist, und wird plötzlich trüb, wenn es erstarrt, obwohl es beim Abkühlen nicht gestört wurde. ⓘ

Flussmittelverwendung und -rückstände

Ein unsachgemäß ausgewähltes oder verwendetes Flussmittel kann zum Versagen der Verbindung führen. Ohne Flussmittel kann die Verbindung nicht sauber sein oder oxidiert werden, was zu einer unsicheren Verbindung führt. ⓘ

Für elektronische Arbeiten wird in der Regel Lötdraht mit Flussmittelkern verwendet, doch kann zusätzliches Flussmittel aus einem Flussmittelstift oder aus einer kleinen Flasche mit einer spritzenähnlichen Nadel dosiert werden. ⓘ

Einige Flussmittel sind so beschaffen, dass sie im abgekühlten Zustand stabil und inaktiv sind und nicht gereinigt werden müssen, obwohl sie das auf Wunsch können. Wenn solche Flussmittel verwendet werden, kann die Reinigung lediglich eine Frage der Ästhetik sein oder um die visuelle Inspektion von Verbindungen in speziellen "missionskritischen" Anwendungen wie medizinischen Geräten, Militär und Luft- und Raumfahrt zu erleichtern. Bei Satelliten führt dies auch zu einer leichten, aber nützlichen Gewichtsreduzierung. Da bei hoher Luftfeuchtigkeit selbst nicht korrosive Flussmittel leicht aktiv bleiben können, kann das Flussmittel entfernt werden, um die Korrosion mit der Zeit zu verringern. ⓘ

Einige Flussmittel sind korrosiv, und Flussmittelrückstände müssen nach dem Löten entfernt werden. Wenn das Flussmittel nicht ordnungsgemäß entfernt wird, kann es die Lötstelle oder die Leiterplatte angreifen. Wasser, Alkohol, Aceton oder andere Lösungsmittel, die mit dem Flussmittel und den betroffenen Teilen verträglich sind, werden üblicherweise mit Wattestäbchen oder Borstenpinseln verwendet. ⓘ

Bei einigen Anwendungen kann die Leiterplatte auch mit einem Schutzmaterial wie einem Lack überzogen werden, um sie und die freiliegenden Lötstellen vor der Umwelt zu schützen. ⓘ

Entlöten und Nachlöten

Gebrauchtes Lot enthält einen Teil der gelösten unedlen Metalle und ist für die Wiederverwendung bei der Herstellung neuer Verbindungen ungeeignet. Wenn die Kapazität des Lots für das unedle Metall erreicht ist, verbindet es sich nicht mehr richtig mit dem unedlen Metall, was normalerweise zu einer spröden, kalten Lötstelle mit kristallinem Aussehen führt. ⓘ

Es hat sich bewährt, das Lot vor dem erneuten Löten aus der Verbindung zu entfernen - dazu können Entlötlitzen (oder Dochte) oder Vakuum-Entlötgeräte (Lötsauger) verwendet werden. Entlötdochte enthalten reichlich Flussmittel, das die Oxidation von der Kupferspur und den eventuell vorhandenen Geräteanschlüssen entfernt. Dadurch wird eine helle, glänzende, saubere Verbindung zum Auflöten hinterlassen. ⓘ

Der niedrigere Schmelzpunkt des Lots bedeutet, dass es vom Basismetall weggeschmolzen werden kann, so dass es weitgehend intakt bleibt, obwohl die äußere Schicht mit Lot "verzinnt" wird. Es verbleibt ein Flussmittel, das leicht durch abrasive oder chemische Verfahren entfernt werden kann. Durch diese verzinnte Schicht kann das Lot auf eine neue Verbindung fließen, wodurch eine neue Verbindung entsteht und das neue Lot sehr schnell und leicht fließt. ⓘ

Wellenlöten und Reflow-Löten

Derzeit werden in der Massenproduktion hergestellte Leiterplatten (PCBs) meist wellen- oder reflowgelötet, obwohl auch das Handlöten von Produktionselektronik noch weit verbreitet ist. ⓘ

Beim Wellenlöten werden die Bauteile vorbereitet (beschnitten oder modifiziert) und auf der Leiterplatte installiert. Um ein Verrutschen zu verhindern, werden sie manchmal vorübergehend mit kleinen Klebetupfern an ihrem Platz gehalten oder mit einer Halterung fixiert. Dieser Lötfluss wird gezwungen, eine stehende Welle zu erzeugen, so dass die gesamte Leiterplatte nicht in das Lot getaucht wird, sondern nur berührt wird. Das Ergebnis ist, dass das Lot auf den Stiften und Lötaugen bleibt, aber nicht auf der Leiterplatte selbst. ⓘ

Reflow-Löten ist ein Verfahren, bei dem eine Lötpaste (eine Mischung aus vorlegiertem Lötpulver und einem Flussmittel, das eine erdnussbutterähnliche Konsistenz hat) verwendet wird, um die Bauteile auf ihre Befestigungspads zu kleben, woraufhin die Baugruppe mit einer Infrarotlampe, einem Heißluftkolben oder, was häufiger der Fall ist, in einem sorgfältig kontrollierten Ofen erhitzt wird. ⓘ

Da sich verschiedene Bauteile mit unterschiedlichen Techniken am besten bestücken lassen, werden für eine bestimmte Leiterplatte in der Regel zwei oder mehr Verfahren eingesetzt. So können beispielsweise oberflächenmontierte Bauteile zuerst im Reflow-Verfahren gelötet werden, danach folgt ein Wellenlötverfahren für die durchkontaktierten Bauteile und zuletzt werden größere Bauteile von Hand gelötet. ⓘ

Heißbarren-Reflow

Das Heißbarren-Reflow-Verfahren ist ein Selektivlötverfahren, bei dem zwei mit Lot beschichtete Teile mit einem Heizelement (einer so genannten Thermode) auf eine Temperatur erhitzt werden, die ausreicht, um das Lot zu schmelzen. ⓘ

Während des gesamten Prozesses (in der Regel 15 Sekunden) wird Druck ausgeübt, um sicherzustellen, dass die Bauteile während des Abkühlens an ihrem Platz bleiben. Das Heizelement wird für jede Verbindung aufgeheizt und abgekühlt. Im Heizelement können bis zu 4000 W verwendet werden, was ein schnelles Löten und gute Ergebnisse bei Verbindungen mit hohem Energiebedarf ermöglicht. ⓘ

Umweltvorschriften und RoHS

Die Umweltgesetzgebung in vielen Ländern hat zu einer Änderung der Formulierung von Lötmitteln und Flussmitteln geführt. ⓘ

Die RoHS-Richtlinien in der Europäischen Gemeinschaft verlangen, dass viele neue elektronische Leiterplatten bis zum 1. Juli 2006 bleifrei sein müssen, vor allem in der Konsumgüterindustrie, aber auch in einigen anderen Branchen. In Japan wurde Blei aufgrund der zusätzlichen Kosten für das Recycling bleihaltiger Produkte bereits vor der Gesetzgebung von den Herstellern aus dem Verkehr gezogen. ⓘ

Seit den 1980er Jahren werden zunehmend wasserlösliche Flussmittel ohne Rosin verwendet, so dass gelötete Platinen mit Wasser oder Reinigern auf Wasserbasis gereinigt werden können. Dadurch werden gefährliche Lösungsmittel aus der Produktionsumgebung und aus den Fabrikabwässern eliminiert. ⓘ

Auch ohne das Vorhandensein von Blei können beim Löten Dämpfe freigesetzt werden, die für den Menschen schädlich und/oder giftig sind. Es wird dringend empfohlen, eine Vorrichtung zu verwenden, mit der die Dämpfe aus dem Arbeitsbereich entfernt werden können, entweder durch Belüftung ins Freie oder durch Filtern der Luft. ⓘ

Bleifrei

Zur Umstellung auf bleifreie Lötverbindungen wird eine Ablösung der üblichen Sn60Pb40-Lote und die Einführung von höherschmelzenden SnCu- oder SnAgCu-Loten getestet. Hierbei zeigen sich neben höheren Kosten, bis zu einer Verdopplung für die bleifreien Lote, auch Probleme mit der qualitativen Beurteilung der „matteren“ Lötstellen beim Einsatz silberhaltiger Legierungen. Neben einem neuen Tiegel und dem gesamten Tiegelinventar wird auch eine längere Vorheizstrecke benötigt. Ferner kann Silber sowohl Edelstahl als auch Titan auflösen. Für den Löttiegel und die Lötdüsen wird deshalb beschichteter Stahl verwendet. Diese Beschichtung ist aber empfindlich gegenüber mechanischer Beanspruchung (Bohren, Kratzen, Schlagen). ⓘ

Das gesamte thermische Prozessfenster ist kleiner geworden: So beträgt die Temperaturdifferenz zwischen Schmelzpunkt von Sn95.5Ag3.8Cu0.7 (217 °C) und der Arbeitstemperatur von 260 °C nur noch 43 K. Zum Vergleich beträgt sie beim Sn63Pb37 (Schmelzpunkt 186 °C und einer Arbeitstemperatur 250 °C) 64 K. Dies kann beispielsweise bewirken, dass bei Multilayerplatinen, Platinen mit Kühlkörpern, Trafos oder anderen wärmeentziehenden Bauteilen das Lot beim Hochsteigen in der Durchkontaktierung bereits erstarrt, bevor es die Oberseite erreicht und der Kontakt hergestellt wird. Als Ausweg ist eine Erhöhung des Energieeintrags während der Vorheizungsphase möglich. Das Arbeiten mit höheren Löttemperaturen (bis ca. 280 °C) würde zwar das Prozessfenster vergrößern, kann aber bei kleinen Bauteilen mit geringer Wärmekapazität zu Schmelzeffekten führen. ⓘ

Der Einsatz von Stickstoff zur Vermeidung von Oxidationsprodukten ist sinnvoll. Ein weiteres bis jetzt ungelöstes Problem ist die Bildung von Whiskern, die zu Kurzschlüssen auf Platinen führen können. Besonders gefährdet sind Baugruppen mit hohen Arbeitstemperaturen (Computer, Leistungsverstärker). In sicherheitsrelevanten Bereichen ist daher bleifreies Lötzinn unzulässig. ⓘ

Bleifreies Löten erfordert höhere Löttemperaturen als das Löten mit Blei/Zinn. SnPb 63/37 eutektisches Lot schmilzt bei 183 °C. Bleifreies SAC-Lot schmilzt bei 217-220 °C. Dennoch haben sich bei diesem Vorhaben viele neue technische Herausforderungen ergeben. Um den Schmelzpunkt von Lötlegierungen auf Zinnbasis zu senken, mussten verschiedene neue Legierungen erforscht werden, mit Zusätzen von Kupfer, Silber und Wismut als typische Nebenbestandteile, um den Schmelzpunkt zu senken und andere Eigenschaften zu steuern. Außerdem ist Zinn ein korrosiveres Metall und kann schließlich zum Versagen von Lötbädern führen. ⓘ

Die bleifreie Konstruktion hat sich auch auf Bauteile, Stifte und Steckverbinder ausgeweitet. Für die meisten dieser Stifte wurden Kupferrahmen verwendet, die entweder mit Blei, Zinn, Gold oder anderen Oberflächen versehen wurden. Zinnbeschichtungen sind die beliebtesten bleifreien Beschichtungen. Dies wirft jedoch die Frage auf, wie man mit Zinnwhiskern umgehen soll. Die derzeitige Bewegung bringt die Elektronikindustrie zurück zu den Problemen, die in den 1960er Jahren durch den Zusatz von Blei gelöst wurden. Die JEDEC hat ein Klassifizierungssystem geschaffen, das den Herstellern bleifreier Elektronik dabei helfen soll, je nach Anwendung zu entscheiden, welche Vorkehrungen gegen Whisker zu treffen sind. ⓘ

Verbindungen

Verbindungsmaterialien

Als Verbindungsmaterial dient meist eine leicht schmelzbare Metalllegierung, das Lot. Mit dessen Hilfe wird eine metallische Verbindung von zwei metallischen Bauteilen erzeugt. ⓘ

Keramik- und Glasbauteile können mit Glaslot oder – wenn sie vorher metallisiert wurden – mit Metalllot und Metallteilen verbunden werden. Als Alternative zur vorherigen Metallisierung eignet sich auch das Aktivlöten, bei dem dem Lot ein Aktivelement zulegiert wird oder der Fügepartner selbst eine Aktivelement-Legierung ist. Aktivmetalle können beispielsweise Titan oder Indium sein. Diese sind bei erhöhten Temperaturen sauerstoffaffin und reagieren während der Lötung mit dem Sauerstoff der Oxidkeramik. ⓘ

Verbindungstechniken

Das Löten steht neben anderen Verbindungstechniken, z. B. dem Schweißen, dem Kleben oder formschlüssigen Verbindungen wie Nieten, Bördeln, Aufschrumpfen oder Einpressverbindungen. Löten wird insbesondere für elektrische Verbindungen eingesetzt. ⓘ

Ein Kennzeichen einer Lötverbindung ist die Intermetallische Verbindung. In dieser dünnen Schicht bilden der Grundwerkstoff und das Lot eine Legierung und gehen eine feste Verbindung ein. ⓘ

Nachteilig wirkt sich das Vorhandensein unterschiedlicher Metalle und Legierungen an Lötverbindungen aus. Bei Anwesenheit eines Elektrolyten (z. B. Feuchtigkeit) entstehen galvanische Elemente wie ein Lokalelement, die zu verstärkter Korrosion führen können. ⓘ

Einteilung der Lötverfahren

Entscheidend für die Einteilung ist die Liquidustemperatur des Lotes:

- bis 450 °C: Weichlöten

- ab 450 °C: Hartlöten

- über 900 °C: Hochtemperaturlöten (im Vakuum oder unter Schutzgas; siehe DIN 8505 Teil 2) ⓘ

Die Anwendung entscheidet über das verwendete Verfahren. ⓘ

Hartlötverbindungen weisen im Allgemeinen eine geringere Festigkeit auf als Schweißverbindungen, aber fast immer eine höhere als Weichlötverbindungen. ⓘ

Wärmeeinbringung

Wärme wird mittels eines Lötkolbens, der Flamme eines Lötbrenners, Heißluft, heißem Dampf, Wärmestrahlung, Laser oder Induktion eingebracht, in manchen Fällen auch durch Ultraschall, Elektronenstrahl oder einen Lichtbogen (Lichtbogenhartlöten). ⓘ

Löten in der Elektrotechnik/Elektronik

Lötverfahren

- Tauchlöten

- Wellenlöten/Schwalllöten

- Reflow-Löten

- Lichtlöten

- Induktives Löten

- Widerstandslöten

- Kaltlöten

- Vakuumlöten

- Heißluftlöten

- Laserlöten

- Löten mit offener Gasflamme

- Diffusionslöten

- Amorphe Lötfolie

- Dampfphasenlöten

- Mikrolöten

- Ultraschalllöten ⓘ

Qualität von Lötungen

Die Benetzung ist ein wichtiges Kriterium für die erfolgreiche Lötung. Es sollte nur so viel Lot an der Lötstelle verwendet werden, dass die Kontur der Bauteileanschlüsse im Lot sichtbar bleibt. Der Winkel zwischen einem Tropfen des flüssigen Lotes und dem Grundwerkstoff wird Benetzungswinkel genannt. Ein Benetzungswinkel von 0 bis 30° wird als „vollständig bis ausreichend benetzt“, von 30 bis 90° als „teilweise benetzt“ und über 90° als „nicht benetzt“ eingestuft. Grundsätzlich sollte der Benetzungswinkel also kleiner als 30° sein. ⓘ

Ein weiteres Qualitätsmerkmal ist die Sauberkeit der Lötstellen, so sollten zum Beispiel keine Lotreste außerhalb der Lötstellen zu finden sein. Die Lötstellen sollten sauber und gleichmäßig sein, das gilt auch für die Durchkontaktierungen. ⓘ

Lösen von elektrischen Lötverbindungen

Durch erneutes Erhitzen und damit Verflüssigen des Lotes lassen sich elektrische Lötverbindungen voneinander lösen. Die Lötverbindung gehört trotzdem prinzipiell zu den nichtlösbaren Verbindungen, weil sich die Materialeigenschaften ändern und die Lötstelle selbst beim Entlöten zerstört wird. Meist können aber das Bauelement und das Lötauge der gedruckten Schaltung erneut benutzt werden. ⓘ

Das Lösen von Lötstellen ist manchmal zur Reparatur und Bauelementaustausch notwendig. Für das Entlöten bzw. Auseinanderlöten gibt es zum Teil spezielle Werkzeuge und Hilfsmittel wie die Lotsaugpumpe oder die Entlötlitze. ⓘ

Bei starker Erwärmung während des Betriebes einer Baugruppe kann es bei falscher Dimensionierung oder Überlastung auch zu einer unbeabsichtigten Lösung der Lötstelle kommen. Einige Hochlastwiderstände sind mit einer federbelasteten Lötstelle versehen. Erhitzt sich der Widerstand wegen eines Defektes in der angeschlossenen Schaltung (Kurzschluss) stark, öffnet sich die Lötstelle und unterbricht den weiteren Stromfluss. ⓘ

Bleifreie Elektroniklote

Wegen des Risikos für Gesundheit und Umwelt durch das Blei in Elektronikloten musste dieses in der EU bis 1. Juli 2006 im Elektronikbereich ersetzt werden (RoHS DIR 2002/95/EG; Elektronikschrott-Richtlinie WEEE DIR 2002/96/EG). Die Verwendung von Blei und anderen Schwermetallen, wie Cadmium und Quecksilber, ist in Elektro- und Elektronikgeräten untersagt, die ab 1. Juli 2006 neu in Verkehr gebracht werden. ⓘ

Als Ersatz werden zum Beispiel Legierungen der Gruppe Sn/Ag, Sn/Cu oder Sn/Ag/Cu eingesetzt. Diese haben jedoch meist einen weniger universellen Einsatzbereich und bringen z. T. technische Probleme wie Verspröden und Whiskerbildung mit sich. Der gravierendste Nachteil dieser neuen Lote ist der um ca. 10 K bis 30 K höhere Schmelzpunkt. Gerade in der Bestückung bzw. Verlötung von Baugruppen mit vielen verschiedenen Bauelementen kann dieser erhöhte thermische Stress einige Bauelemente sehr nah an ihre Belastungsgrenze führen. Vermehrte Ausfälle als Folge dieses Fertigungsschritts sind möglich. ⓘ

Andere Lote haben einen sehr niedrigen Schmelzpunkt, was die Gefahr versehentlichen Schmelzens oder geringerer Lebensdauer birgt. Ein zu niedriger Schmelzpunkt kann auch auftreten, wenn sich bei Reparaturen mit herkömmlichem Lötzinn die Zusammensetzung ändert. Für unterschiedliche Zwecke müssen unterschiedliche Lote eingesetzt werden. Zum Teil werden diese technologisch schon gut beherrscht. ⓘ

Bleihaltige Lote dürfen von Privatpersonen benutzt werden. Gewerblich dürfen sie angewendet werden, wenn besondere Zuverlässigkeit erforderlich ist. Weiterhin dürfen und sollen Geräte, die mit bleihaltigem Lot hergestellt wurden, mit ebensolchem repariert werden. Auch dürfen bleihaltige Lote zu Forschung und Entwicklung eingesetzt werden. Wie bei den meisten Tätigkeiten mit dem Gefahrstoff Blei hat der Arbeitgeber jedoch regelmäßig besondere Schutzmaßnahmen zu treffen. ⓘ

Lichtbogenlöten

Das Lichtbogenlöten wird bei aluminierten, phosphatierten oder Edelstahlblechen, aber besonders an verzinktem Stahlblech eingesetzt. Bei der Schmelztemperatur des Lotes (um 1000 °C) verdampft die Zinkschicht nur lokal und die Bauteile verziehen sich wenig im Vergleich zum Schweißen. Das Lot (z. B. eine Kupferbasislegierung) korrodiert nicht. Beim Lichtbogenlöten kommt es zu keiner wesentlichen Aufschmelzung des Grundwerkstoffes – man spricht jedoch auch vom Lötschweißen. Es sind üblicherweise keine Flussmittel erforderlich, als Schutzgas wird Argon verwendet. ⓘ

Es werden drei Verfahren unterschieden: das Metall-Inertgas- (MIG-), das Wolfram-Inertgas- (WIG-) und Plasma-Löten. Beim MIG-Löten brennt wie beim MIG- oder MAG-Schweißen ein Lichtbogen zum Zusatzwerkstoff, dieser besteht jedoch aus dem Lot. Beim WIG-Löten brennt der Bogen wie beim Wolfram-Inertgas-Schweißen zu einer Wolframelektrode und es kann bei manueller Zuführung stabförmiges Lot bzw. bei automatisierte Zuführung drahtförmiges Lot in den Lichtbogen geführt werden. Beim Plasmalöten brennt der Lichtbogen in einer Schutzgasdüse zwischen Elektrode und Werkstück. Dadurch wird eine höhere Energiedichte beim Löten erzielt und es sind schmalere Nähte mit höherer Lötgeschwindigkeit möglich. Wird das Lot zusätzlich durch eine Widerstandserwärmung erhitzt, spricht man vom Plasmaheißdrahtverfahren. Es ist eine weitere Steigerung der Lötgeschwindigkeit möglich. ⓘ

Schematische Darstellung Plasmalöten ⓘ

| Bezeichnung, Werkstoffnummer: | SG-CuSi3 | SG-CuAl8 ⓘ |

| Schmelzbereich in °C: | 910 bis 1025 | 1030 bis 1040 |

| Streckgrenze Rp 0,2 in N/mm²: | >120 | 180 |

| Zugfestigkeit Rm in N/mm²: | 340…460 | 380…450 |

Es werden Blechdicken bis etwa 3 mm gelötet. Die Beschichtungsdicken sollen 15 μm nicht wesentlich übersteigen. Die Lotdrähte haben 0,8 bis 1,2 mm Durchmesser. Als Schutzgas wird reines Argon oder Argon mit Beimischungen verwendet. Es sind Kehl-, Bördel- und I-Nähte (vgl. Schweißen) üblich. Das Löten an verformten, unter Zugspannung stehenden Konturen ist wegen der Gefahr der Lötrissigkeit zu vermeiden. ⓘ

Um den Arbeitsschutz zu gewährleisten, ist eine Absaugung des Lötrauches erforderlich. Es gibt Schutzgasbrenner mit integrierter Absaugung. Es gilt die Unfallverhütungsvorschrift BGR 220 und die BGR 500 Kapitel 2.26 (vormals BGV D1). ⓘ

Löten im Fahrzeugbau

Das MIG-Löten bietet gegenüber dem Schweißen beim Karosserie- und Fahrzeugbau den Vorteil, dass Gefügeveränderung des Grundwerkstoffes und großflächige Verletzungen der Zinkbeschichtung vermieden werden, weil die Bauteiltemperatur im Wesentlichen weit unterhalb von 1000 °C bleibt. Korrosionsschutz und Bruchverhalten werden nicht negativ beeinträchtigt. Ein weiterer Grund sind Qualitätsprobleme beim Schweißen verzinkter Bleche aufgrund der Verdampfung des Zinks (fehlende Anbindung, Lunkerbildung). ⓘ

Einige Fahrzeughersteller schreiben das MIG-Löten für bestimmte Nähte zwingend vor. ⓘ

Auch das Widerstandslöten ist im Karosseriebau üblich. Hierbei wird mit hoher Stromstärke durch das Karosseriemetall die Lötstelle mit dem Lot (z. B. eine Kupfer-Silizium-Legierung) erwärmt und nur das Lot schmilzt. ⓘ

Beim Laserlöten wird das Lot in der Fuge mit einem Laserstrahl aufgeschmolzen. Auch Laserlöten ist im Karosseriebau gebräuchlich. ⓘ

Gefahren beim Löten

Die beim Weichlöten in der Elektro- und Elektronikindustrie entstehenden Lötrauche enthalten Schadstoffe. Bedingt durch das Vorhandensein von Flussmittel, das unter anderem Kolophonium, Ammoniumchlorid und organische Säuren enthält, ist eine nicht zu unterschätzende Gesundheitsgefährdung gegeben. Atmungsorgane und Augen werden gereizt und geschädigt. Dämpfe können beim Einatmen zu Kopfschmerzen, Ermüdungserscheinungen, Bindehautreizungen u.v.m. führen. Lötrauchabsaugung ist deshalb generell sinnvoll und am Arbeitsplatz gemäß DGUV Information 213-725 (bisher BGI/GUV-I 790-025) der Deutschen Gesetzlichen Unfallversicherung auch bei nur gelegentlichen Lötarbeiten vorgeschrieben. In der Industrie werden hierzu oft speziell angefertigte Absauganlagen verwendet. Aufgrund der Zusammensetzung aus sehr unterschiedlichen Schadstoffen wie Feinstaub und Lösemitteldämpfen sind Absauganlagen für Lötrauch oft mit mehreren Filterstufen ausgestattet. Schwebstofffilter sorgen für die Abscheidung von Partikeln, während Aktivkohlefilter gasförmige Schadstoffe und belastende Gerüche auffangen sollen. Bei Lötarbeiten, die oberhalb des Kopfes durchgeführt werden, ist die Gefahr von herabtropfendem Zinn besonders groß. Generell soll ein Lötkolben nie direkt über den Kopf gehalten werden. ⓘ