Vergaser

Der Vergaser ist eine Vorrichtung zur äußeren Gemischbildung eines Ottomotors. Er erzeugt durch Zerstäuben von Benzin bzw. Zweitaktgemisch in Luft ein verbrennungsfähiges Kraftstoff-Luft-Gemisch, das in den oder die Brennräume des Verbrennungsmotors geleitet wird. Im Vergaser befindet sich auch das Drosselorgan (Drosselklappe oder -schieber), mit der das Drehmoment und damit die Leistung des Motors eingestellt wird. ⓘ

Physikalisch ist die Bezeichnung „Vergaser“ nicht ganz exakt, da der Kraftstoff nicht durch Verdampfen sofort in den gasförmigen Aggregatzustand übergeht, sondern zunächst ein Aerosol aus Kraftstofftröpfchen und Luft erzeugt wird, welches dann aufgrund des hohen Dampfdrucks größtenteils verdampft. ⓘ

In Kfz-Verbrennungsmotoren wurde der Vergaser in den 1990er Jahren zunehmend durch (meist Saugrohr-)Einspritzanlagen ersetzt. Heute werden Vergaser überwiegend nur noch in Motoren ohne Katalysator verwendet, wie beispielsweise in:

- Kleinmotoren von Rasenmähern und Motorsägen

- kleinen Zweitaktmotoren von Rollern und Motorfahrrädern

- Oldtimern und Motorrädern

- Flugmotoren von Leichtflugzeugen ⓘ

Ein Vergaser (amerikanisches Englisch) oder Carburettor (britisches Englisch) ist eine Vorrichtung, die Luft und Kraftstoff für Verbrennungsmotoren in einem für die Verbrennung geeigneten Luft-Kraftstoff-Verhältnis mischt. Der Begriff wird im Vereinigten Königreich und in Nordamerika umgangssprachlich manchmal mit carb oder in Australien mit carby abgekürzt. ⓘ

Vergasen oder Vergasen (und somit Carburation bzw. Carburetion) bedeutet, Luft und Kraftstoff zu mischen oder einen Motor zu diesem Zweck mit einem Vergaser auszurüsten. ⓘ

Die Kraftstoffeinspritzung hat die Vergaser in der Automobil- und in geringerem Maße auch in der Luftfahrtindustrie weitgehend verdrängt. Vergaser sind nach wie vor in kleinen Motoren für Rasenmäher, Rototiller und andere Geräte zu finden. ⓘ

Etymologie

In der amerikanischen Industrieliteratur der späten 1800er Jahre, sogar noch 1912 (Audels), werden die Betankungsvorrichtungen von Gasmotoren als Vergaser bezeichnet. Davor wurden sie als Verdampfer bezeichnet, wenn die Ansaugluft über eine Oberfläche mit freiliegendem Kraftstoff geleitet wurde, um die Kraftstoffdämpfe aufzunehmen. Der Name (car-buretter) kann sich auf das kleine Rohr (burette) beziehen, das den Kraftstoff (durch Unterdruck in einem Venturi) in den in den Motor eintretenden Luftstrom leitet. ⓘ

Wahrscheinlicher ist, dass das Wort Vergaser aus dem Französischen carbure stammt, was so viel wie "Karbid" bedeutet. Karburieren bedeutet, sich mit Kohlenstoff zu verbinden (vgl. auch Karburieren). In der Kraftstoffchemie hat der Begriff die spezifischere Bedeutung, den Kohlenstoffgehalt (und damit den Energiegehalt) einer Flüssigkeit zu erhöhen, indem man sie mit einem flüchtigen Kohlenwasserstoff mischt. ⓘ

Geschichte und Entwicklung

Der erste Vergaser wurde 1826 von dem amerikanischen Ingenieur Samuel Morey erfunden. Der erste, der einen Vergaser für den Einsatz in einem Erdölmotor patentierte, war Siegfried Marcus mit seinem Patent vom 6. Juli 1872 für eine Vorrichtung, die Kraftstoff mit Luft mischt. ⓘ

Ein Vergaser gehörte zu den frühen Patenten von Karl Benz (1888), als er Verbrennungsmotoren und deren Komponenten entwickelte. ⓘ

Frühe Vergaser waren vom "Oberflächentyp", bei dem Luft mit Kraftstoff vermischt wird, indem die Luft über die Oberfläche des Benzins geleitet wird. ⓘ

1885 entwickelten Wilhelm Maybach und Gottlieb Daimler einen Schwimmervergaser auf der Grundlage der Zerstäuberdüse. Der Daimler-Maybach-Vergaser wurde in großem Umfang kopiert, was zu Patentklagen führte. Britische Gerichte wiesen den Prioritätsanspruch der Firma Daimler zugunsten des Sprühvergasers von Edward Butler aus dem Jahr 1884 zurück, der in seinem Petrol Cycle verwendet wurde. ⓘ

Die ungarischen Ingenieure János Csonka und Donát Bánki patentierten 1893 einen Vergaser für einen stationären Motor. ⓘ

Frederick William Lanchester aus Birmingham, England, experimentierte mit dem Dochtvergaser in Autos. 1896 bauten Frederick und sein Bruder in England ein benzinbetriebenes Auto, einen Einzylinder-Verbrennungsmotor mit 5 PS (3,7 kW) und Kettenantrieb. Da sie mit der Leistung des Wagens nicht zufrieden waren, konstruierten sie den Motor im folgenden Jahr neu und verwendeten zwei horizontal gegenüberliegende Zylinder und einen neu entwickelten Dochtvergaser. ⓘ

Vergaser waren die gängige Methode der Kraftstoffzufuhr für die meisten in den USA hergestellten Benzinmotoren, bis in den späten 1980er Jahren die Kraftstoffeinspritzung die bevorzugte Methode wurde. Dieser Wechsel wurde durch die Anforderungen von Katalysatoren diktiert und nicht durch eine inhärente Ineffizienz der Vergasung. Ein Katalysator erfordert eine genauere Steuerung des Kraftstoff-Luft-Gemischs, um die Menge des in den Abgasen verbleibenden Sauerstoffs zu kontrollieren. Die letzten Fahrzeuge mit Vergasern auf dem US-Markt waren:

- 1990 (Allgemeinheit): Oldsmobile Custom Cruiser, Buick Estate Wagon, Cadillac Brougham, Honda Prelude (Basismodell), Subaru Justy

- 1991 (Polizei) : Ford Crown Victoria Police Interceptor mit dem 5.8 L (351 cu in) V8 Motor.

- 1991 (GELÄNDEWAGEN) : Jeep Grand Wagoneer mit dem AMC 360 cu in (5,9 L) V8-Motor.

- 1993 (Light Truck) : Mazda B2200

- 1994 (Leicht-LKW) : Isuzu

- 1995 (Light Truck) : Toyota Pickup mit dem 22r 2.4 L inline 4. ⓘ

In Australien wurden bis weit in die 1990er Jahre hinein einige Autos mit Vergasern ausgestattet, darunter der Honda Civic (1993), der Ford Laser (1994), die Limousinen Mazda 323 und Mitsubishi Magna (1996), der Daihatsu Charade (1997) und der Suzuki Swift (1999). Preiswerte kommerzielle Lieferwagen und Allradfahrzeuge in Australien wurden bis in die 2000er Jahre mit Vergasern ausgestattet, zuletzt der Mitsubishi Express Van im Jahr 2003. In anderen Ländern wurden bestimmte Lada-Fahrzeuge bis 2006 mit Vergasern ausgestattet. Viele Motorräder verwenden der Einfachheit halber immer noch Vergaser, da ein Vergaser kein elektrisches System benötigt, um zu funktionieren. Vergaser sind auch noch in kleinen Motoren und in älteren oder spezialisierten Autos zu finden, z. B. in Stock-Car-Rennen. Die NASCAR-Sprint-Cup-Saison 2011 war jedoch die letzte mit Vergasermotoren; ab der Cup-Saison 2012 wurde die elektronische Kraftstoffeinspritzung eingeführt. ⓘ

In Europa wurden Autos mit Vergasermotoren Ende der 1980er Jahre schrittweise zugunsten der Kraftstoffeinspritzung ausgemustert, die sich bereits bei teureren Fahrzeugen, einschließlich Luxus- und Sportmodellen, durchgesetzt hatte. Die EWG-Gesetzgebung schrieb vor, dass alle in den Mitgliedstaaten verkauften und produzierten Fahrzeuge ab Dezember 1992 mit einem Katalysator ausgestattet sein mussten. Diese Gesetzgebung war schon seit einiger Zeit in Vorbereitung, und viele Fahrzeuge wurden ab etwa 1990 mit Katalysator oder Kraftstoffeinspritzung angeboten. Einige Versionen des Peugeot 106 wurden jedoch ab seiner Markteinführung 1991 mit Vergasermotoren verkauft, ebenso wie Versionen des Renault Clio und des Nissan Primera (Markteinführung 1990) und zunächst alle Versionen der Ford Fiesta-Baureihe mit Ausnahme des XR2i, als dieser 1989 eingeführt wurde. Der Luxusautohersteller Mercedes-Benz produzierte seit den frühen 1950er Jahren Fahrzeuge mit mechanischer Kraftstoffeinspritzung, während der Volkswagen Golf GTI im Jahr 1976 das erste Familienauto mit Kraftstoffeinspritzung war. Das erste Auto mit Kraftstoffeinspritzung von Ford war der Ford Capri RS 2600 im Jahr 1970. General Motors brachte sein erstes Auto mit Kraftstoffeinspritzung 1957 als Option für die erste Generation der Corvette auf den Markt. Saab stellte sein gesamtes Angebot ab 1982 auf Einspritzung um, behielt aber Vergasermotoren als Option für bestimmte Modelle bis 1989 bei. ⓘ

Beide halten nicht automatisch ein bestimmtes Luftverhältnis ein, sondern müssen je nach Drehzahl oder bei Laständerungen nachgeregelt werden. Diese Vergasertypen wurden aufgrund ihrer Unzuverlässigkeit und Gefährlichkeit (Vergaserbrand) nur kurze Zeit bei den ersten Verbrennungsmotoren verwendet. ⓘ

Diese ersten Bauarten wurden ab 1893 durch Vergaser mit Schwimmerkammer (Spritzdüsenvergaser) ersetzt. Dessen Erfindung wird Wilhelm Maybach zugeschrieben. Die ersten Schwimmervergaser waren oftmals Steigstromvergaser. Aufgrund der schwankenden Qualität der Kraftstoffe kam es öfter zu Überfettungen; der Motor blieb stehen, weil das gebildete Gemisch nicht mehr zündfähig war. Beim Steigstromvergaser kann der Kraftstoff aus dem Vergaser ins Freie auslaufen statt in den Motor. ⓘ

Grundsätze

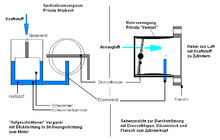

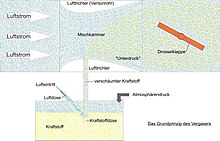

Der Vergaser funktioniert nach dem Bernoulli-Prinzip: Je schneller sich die Luft bewegt, desto geringer ist ihr statischer Druck, und desto höher ist der dynamische Druck. Die Drosselklappe (Gaspedal) steuert nicht direkt den Durchfluss von flüssigem Kraftstoff. Stattdessen betätigt es Vergasermechanismen, die den in den Motor geleiteten Luftstrom messen. Die Geschwindigkeit dieses Stroms und damit sein (statischer) Druck bestimmen die Kraftstoffmenge, die dem Luftstrom zugeführt wird. ⓘ

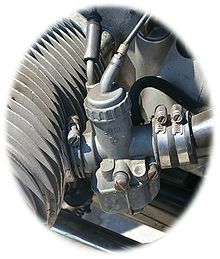

Wenn Vergaser in Flugzeugen mit Kolbenmotoren verwendet werden, sind besondere Konstruktionen und Merkmale erforderlich, um ein Verhungern des Kraftstoffs im Rückenflug zu verhindern. Spätere Motoren verwendeten eine frühe Form der Kraftstoffeinspritzung, den so genannten Druckvergaser. ⓘ

Die meisten Serien-Vergasermotoren haben im Gegensatz zu Motoren mit Kraftstoffeinspritzung einen einzigen Vergaser und einen dazu passenden Ansaugkrümmer, der das Luft-Kraftstoff-Gemisch aufteilt und zu den Einlassventilen transportiert, obwohl einige Motoren (z. B. Motorradmotoren) mehrere Vergaser auf geteilten Köpfen verwenden. Motoren mit mehreren Vergasern waren in den Vereinigten Staaten von den 1950er bis Mitte der 1960er Jahre sowie im darauf folgenden Jahrzehnt der Hochleistungs-Muscle-Cars ebenfalls eine gängige Weiterentwicklung von Motoren, wobei jeder Vergaser verschiedene Kammern des Ansaugkrümmers des Motors speist. ⓘ

Ältere Motoren verwendeten Aufwindvergaser, bei denen die Luft von unten in den Vergaser eintritt und oben wieder austritt. Dies hatte den Vorteil, dass der Motor nicht überflutet wurde, da alle flüssigen Kraftstofftröpfchen aus dem Vergaser heraus und nicht in den Ansaugkrümmer fielen; außerdem bot sich die Verwendung eines Ölbad-Luftfilters an, bei dem eine Ölwanne unter einem Element unterhalb des Vergasers in das Sieb gesaugt wird und die Luft durch das ölbedeckte Sieb gesaugt wird; dies war ein effektives System in einer Zeit, als es noch keine Papierluftfilter gab. ⓘ

Ab den späten 1930er Jahren waren Fallstromvergaser in den Vereinigten Staaten der beliebteste Vergasertyp für Kraftfahrzeuge. In Europa wurde der Fallstromvergaser durch den Seitenzugvergaser ersetzt, da der freie Platz im Motorraum abnahm und der Einsatz von SU-Vergasern (und ähnlichen Geräten anderer Hersteller) zunahm. Einige kleine propellergetriebene Flugzeugmotoren verwenden noch immer den Aufwindvergaser. ⓘ

Vergaser für Außenbordmotoren sind in der Regel Seitenstromvergaser, da sie übereinander gestapelt werden müssen, um die Zylinder in einem vertikal ausgerichteten Zylinderblock zu versorgen. ⓘ

Der größte Nachteil eines Vergasers, der auf dem Bernoulli-Prinzip beruht, besteht darin, dass der Druckabbau in einem Venturi proportional zum Quadrat der Ansauggeschwindigkeit ist, da es sich um ein fluiddynamisches Gerät handelt. Die Kraftstoffdüsen sind viel kleiner und der Kraftstoffdurchfluss wird hauptsächlich durch die Viskosität des Kraftstoffs begrenzt, so dass der Kraftstoffdurchfluss in der Regel proportional zur Druckdifferenz ist. Daher neigen Düsen, die für die volle Leistung ausgelegt sind, dazu, den Motor bei niedrigeren Geschwindigkeiten und bei Teildrosselung auszuhungern. Meistens wird dies durch die Verwendung von Mehrfachdüsen korrigiert. Bei SU-Vergasern und anderen Vergasern mit variabler Düse wurde dies durch Variation der Düsengröße korrigiert. Für den Kaltstart wurde bei Mehrdüsenvergasern ein anderes Prinzip verwendet. Eine Drosselklappe, ähnlich der Drosselklappe, wurde vor der Hauptdüse angebracht, um den Ansaugkrümmerdruck zu verringern und zusätzlichen Kraftstoff aus den Düsen zu ziehen. ⓘ

Eine weitere Methode zur Unterstützung des Kaltstarts ist die Zugabe eines flüchtigen Mittels wie Startflüssigkeit in den Lufteinlass. ⓘ

Betrieb

- Feste Venturi-Düse

- Die variierende Luftgeschwindigkeit im Venturi steuert den Kraftstofffluss; der häufigste Vergasertyp in Autos.

- Variable Venturi

- Die Öffnung der Kraftstoffdüse wird durch den Schieber (der gleichzeitig den Luftstrom verändert) variiert. Bei Vergasern mit "konstantem Unterdruck" geschieht dies durch einen vakuumbetriebenen Kolben, der mit einer kegelförmigen Nadel verbunden ist, die in der Kraftstoffdüse gleitet. Es gibt eine einfachere Version, die am häufigsten bei kleinen Motorrädern und Geländemotorrädern zu finden ist, bei der der Schieber und die Nadel direkt durch die Drosselklappenstellung gesteuert werden. Der gebräuchlichste Vergaser mit variablem Venturi (konstanter Unterdruck) ist der SU-Vergaser mit Seitenzug und ähnliche Modelle von Hitachi, Zenith-Stromberg und anderen Herstellern. Die Ansiedlung der Unternehmen SU und Zenith-Stromberg im Vereinigten Königreich verhalf diesen Vergasern zu einer Vormachtstellung auf dem britischen Automarkt, obwohl diese Vergaser auch in Volvos und anderen nicht-britischen Marken sehr verbreitet waren. Andere ähnliche Konstruktionen wurden in einigen europäischen und einigen japanischen Fahrzeugen verwendet. Diese Vergaser werden auch als "Constant Velocity"- oder "Constant Vacuum"-Vergaser bezeichnet. Eine interessante Variante war der VV-Vergaser (Variable Venturi) von Ford, bei dem es sich im Wesentlichen um einen Vergaser mit festem Venturi handelte, bei dem eine Seite des Venturis klappbar und beweglich war, um bei niedrigen Drehzahlen einen schmalen Hals und bei hohen Drehzahlen einen breiteren Hals zu erhalten. Dies sollte für eine gute Durchmischung und einen guten Luftstrom über einen weiten Drehzahlbereich sorgen, obwohl sich der VV-Vergaser im Betrieb als problematisch erwies. ⓘ

Unter allen Betriebsbedingungen des Motors muss der Vergaser:

- den Luftstrom des Motors messen

- die richtige Kraftstoffmenge liefern, um das Kraftstoff-Luft-Gemisch im richtigen Bereich zu halten (unter Berücksichtigung von Faktoren wie der Temperatur)

- die beiden Stoffe fein und gleichmäßig vermischen ⓘ

Dies wäre einfach, wenn es sich bei Luft und Benzin um ideale Flüssigkeiten handeln würde; in der Praxis erfordern die Abweichungen vom idealen Verhalten aufgrund von Viskosität, Strömungswiderstand, Trägheit usw. jedoch eine große Komplexität, um außergewöhnlich hohe oder niedrige Motordrehzahlen zu kompensieren. Ein Vergaser muss das richtige Kraftstoff-Luft-Gemisch über einen weiten Bereich von Umgebungstemperaturen, atmosphärischen Drücken, Motordrehzahlen und -lasten sowie Fliehkräften bereitstellen, einschließlich der folgenden Szenarien;

- Kaltstart

- Heißstart

- Leerlauf oder Langsamlauf

- Beschleunigung

- Hohe Geschwindigkeit / hohe Leistung bei Vollgas

- Fahrt bei Teillast (leichte Last) ⓘ

Darüber hinaus müssen moderne Vergaser diese Aufgaben erfüllen und gleichzeitig niedrige Abgaswerte einhalten. ⓘ

Um unter all diesen Bedingungen korrekt zu funktionieren, enthalten die meisten Vergaser eine komplexe Reihe von Mechanismen, die mehrere verschiedene Betriebsarten unterstützen, die so genannten Kreisläufe. ⓘ

Bei der Kategorisierung von Vergasern unterscheidet man heute nach mehreren Merkmalen: ⓘ

Grundlagen

Ein Vergaser besteht aus einem offenen Rohr, durch das die Luft in den Einlasskrümmer des Motors gelangt. Das Rohr hat die Form eines Venturis: Es verengt sich im Querschnitt und weitet sich dann wieder, so dass der Luftstrom an der engsten Stelle an Geschwindigkeit gewinnt. Unterhalb des Venturirohrs befindet sich eine Drosselklappe, eine drehbare Scheibe, die den Luftstrom entweder freigibt oder sperrt. Diese Klappe steuert den Luftstrom durch den Vergaserhals und damit die Menge des Luft-Kraftstoff-Gemischs, die das System abgibt, und reguliert so die Motorleistung und -geschwindigkeit. Die Drosselklappe ist in der Regel über ein Kabel oder ein mechanisches Gestänge aus Stangen und Gelenken oder seltener über eine pneumatische Verbindung mit dem Gaspedal eines Autos, einem Drosselklappenhebel in einem Flugzeug oder der entsprechenden Steuerung in anderen Fahrzeugen oder Geräten verbunden. ⓘ

Der Kraftstoff wird durch kleine Löcher an der engsten Stelle des Venturis und an anderen Stellen, an denen der Druck niedrig ist, in den Luftstrom eingeführt. Der Kraftstoffdurchfluss wird über genau kalibrierte Öffnungen, die so genannten Düsen, im Kraftstoffweg eingestellt. ⓘ

Leerlaufschaltung

Wenn die Drosselklappe von der vollständig geschlossenen Position aus leicht geöffnet wird, legt die Drosselklappe zusätzliche Kraftstoffzufuhrlöcher hinter der Drosselklappe frei, wo sich ein Unterdruckbereich befindet, der durch die den Luftstrom blockierende Drosselklappe entsteht; diese lassen mehr Kraftstoff fließen und kompensieren den verringerten Unterdruck, der beim Öffnen der Drosselklappe auftritt, wodurch der Übergang zum dosierten Kraftstofffluss durch den regulären offenen Drosselklappenkreislauf geebnet wird. ⓘ

Um einen niedrigen Verbrauch zu erzielen und trotzdem bei Last genügend Kraft zu haben, gibt es die unterdruckgesteuerte Teillastanreicherung. Sie wird auch dazu benutzt, dass beim Öffnen der Drosselklappe kein „Loch“ entsteht. Damit wird auch der Übergang von Leerlauf zum Gasgeben gesteuert. ⓘ

Hauptkreislauf bei offener Drosselklappe

Wenn die Drosselklappe schrittweise geöffnet wird, verringert sich der Unterdruck im Ansaugtrakt, da der Luftstrom weniger stark gedrosselt wird, wodurch der Kraftstoffdurchfluss im Leerlauf- und im Leerlaufkreislauf verringert wird. Hier kommt die Venturi-Form des Vergaserhalses ins Spiel, die auf dem Bernoulli-Prinzip beruht (d. h., wenn die Geschwindigkeit zunimmt, sinkt der Druck). Die Venturi-Düse erhöht die Luftgeschwindigkeit, und durch diese höhere Geschwindigkeit und den dadurch niedrigeren Druck wird Kraftstoff durch eine oder mehrere Düsen in der Mitte der Venturi-Düse in den Luftstrom gezogen. Manchmal sind eine oder mehrere zusätzliche Booster-Venturis koaxial in der primären Venturi angeordnet, um den Effekt zu verstärken. ⓘ

Wenn die Drosselklappe geschlossen wird, sinkt der Luftstrom durch die Venturidüse, bis der abgesenkte Druck nicht mehr ausreicht, um den Kraftstoffstrom aufrechtzuerhalten, und die Nebenstromkreise übernehmen wieder, wie oben beschrieben. ⓘ

Das Bernoulli-Prinzip, das von der Geschwindigkeit der Flüssigkeit abhängt, ist bei großen Öffnungen und großen Durchflussmengen der vorherrschende Effekt. Da die Flüssigkeitsströmung bei kleinen Größenordnungen und niedrigen Geschwindigkeiten (niedrige Reynolds-Zahl) jedoch von der Viskosität dominiert wird, ist das Bernoulli-Prinzip im Leerlauf oder bei langsamen Geschwindigkeiten und auch in den sehr kleinen Vergasern der kleinsten Modellmotoren unwirksam. Kleine Modellmotoren haben Strömungsbegrenzungen vor den Düsen, um den Druck so weit zu verringern, dass der Kraftstoff in den Luftstrom gezogen wird. In ähnlicher Weise sind die Leerlauf- und Langsamlaufdüsen großer Vergaser nach der Drosselklappe angeordnet, wo der Druck teilweise durch den viskosen Widerstand und nicht durch das Bernoulli-Prinzip reduziert wird. Die häufigste Vorrichtung zur Erzeugung eines fetten Gemischs beim Anlassen kalter Motoren ist der Choke, der nach demselben Prinzip funktioniert. ⓘ

Leistungsventil

Bei Betrieb mit offener Drosselklappe sorgt ein fetteres Kraftstoff-Luft-Gemisch für mehr Leistung, verhindert eine Vorzündung und sorgt dafür, dass der Motor kühler läuft. Dies wird in der Regel durch ein federbelastetes "Power-Ventil" erreicht, das durch den Unterdruck im Motor geschlossen gehalten wird. Wenn sich die Drosselklappe öffnet, sinkt der Unterdruck im Ansaugtrakt, und die Feder öffnet das Ventil, um mehr Kraftstoff in den Hauptkreislauf zu leiten. Bei Zweitaktmotoren ist die Funktionsweise des Leistungsventils umgekehrt - es ist normalerweise "an" und wird bei einer bestimmten Drehzahl "aus" geschaltet. Es wird bei hohen Drehzahlen aktiviert, um den Drehzahlbereich des Motors zu erweitern und die Tendenz eines Zweitaktmotors auszunutzen, kurzzeitig höher zu drehen, wenn das Gemisch mager ist. ⓘ

Alternativ zu einem Power-Ventil kann der Vergaser auch eine Dosierstange oder ein Step-up-Stangensystem verwenden, um das Kraftstoffgemisch bei hohem Bedarf anzureichern. Solche Systeme wurden von Carter Carburetor in den 1950er Jahren für die ersten beiden Venturidüsen ihrer Vierzylindervergaser entwickelt, und bis zum Ende der Produktion in den 1980er Jahren wurden bei den meisten 1-, 2- und 4-Fass-Vergasern von Carter Step-up-Stangen verwendet. Die Übersetzungsstangen verjüngen sich am unteren Ende, das in die Hauptdüsen hineinragt. Die oberen Enden der Stangen sind mit einem Unterdruckkolben oder einem mechanischen Gestänge verbunden, das die Stangen aus den Hauptdüsen heraushebt, wenn die Drosselklappe geöffnet wird (mechanisches Gestänge) oder wenn der Unterdruck im Ansaugtrakt sinkt (Unterdruckkolben). Wenn die Step-up-Stange in die Hauptdüse abgesenkt wird, drosselt sie den Kraftstofffluss. Wenn die Stange aus der Düse herausgezogen wird, kann mehr Kraftstoff hindurchfließen. Auf diese Weise wird die Kraftstoffmenge an die momentanen Anforderungen des Motors angepasst. Bei einigen 4-Fass-Vergasern werden Dosierstangen nur an den beiden primären Venturidüsen verwendet, bei anderen jedoch sowohl im Primär- als auch im Sekundärkreislauf, wie beim Rochester Quadrajet. ⓘ

Beschleunigerpumpe

Da flüssiges Benzin dichter ist als Luft, reagiert es langsamer als Luft auf eine einwirkende Kraft. Wenn die Drosselklappe schnell geöffnet wird, erhöht sich der Luftstrom durch den Vergaser sofort, und zwar schneller, als der Kraftstoffdurchsatz steigen kann. Außerdem steigt der Luftdruck im Verteiler, wodurch die Verdampfung des Kraftstoffs verringert wird, so dass weniger Kraftstoffdampf in den Motor gesaugt wird. Dieses vorübergehende Überangebot an Luft im Verhältnis zum Kraftstoff führt zu einem mageren Gemisch, wodurch der Motor Fehlzündungen hat (oder "stottert") - ein Effekt, der dem entgegengesetzt ist, der durch das Öffnen der Drosselklappe erwünscht war. Abhilfe schafft hier eine kleine Kolben- oder Membranpumpe, die bei Betätigung des Drosselklappengestänges eine kleine Menge Benzin durch eine Düse in den Vergaserhals drückt. Dieser zusätzliche Schuss Kraftstoff wirkt dem vorübergehenden Magerzustand beim Einsetzen der Drosselklappe entgegen. Die meisten Beschleunigerpumpen sind in ihrer Menge oder Dauer einstellbar. Mit der Zeit verschleißen die Dichtungen um die beweglichen Teile der Pumpe, so dass sich die Pumpenleistung verringert; diese Verringerung des Gaspedalschusses führt beim Beschleunigen zum Stolpern, bis die Dichtungen an der Pumpe erneuert werden. ⓘ

Die Beschleunigerpumpe kann auch dazu verwendet werden, den Motor vor einem Kaltstart mit Kraftstoff zu füllen. Eine zu starke Ansaugung kann, ebenso wie ein nicht richtig eingestellter Choke, zu einer Überschwemmung führen. Dies ist der Fall, wenn zu viel Kraftstoff und zu wenig Luft vorhanden sind, um die Verbrennung zu unterstützen. Aus diesem Grund sind die meisten Vergaser mit einem Entlastungsmechanismus ausgestattet: Der Gashebel wird bei weit geöffnetem Gaspedal gehalten, während der Motor angelassen wird. Der Entlastungsmechanismus hält den Choke offen und lässt zusätzliche Luft einströmen, so dass der überschüssige Kraftstoff schließlich abgelassen wird und der Motor startet. ⓘ

Choke

Wenn der Motor kalt ist, verdampft der Kraftstoff weniger leicht und kondensiert an den Wänden des Ansaugkrümmers, wodurch die Zylinder nicht ausreichend mit Kraftstoff versorgt werden und der Motor nur schwer anspringt; daher ist ein fetteres Gemisch (mehr Kraftstoff zu Luft) erforderlich, um den Motor zu starten und zu betreiben, bis er warmgelaufen ist. Ein fetteres Gemisch ist auch leichter zu zünden. ⓘ

Um den zusätzlichen Kraftstoff bereitzustellen, wird in der Regel ein Choke verwendet; dabei handelt es sich um eine Vorrichtung, die den Luftstrom am Eingang des Vergasers, vor der Venturidüse, drosselt. Durch diese Drosselung wird im Vergasergehäuse ein zusätzlicher Unterdruck erzeugt, der zusätzlichen Kraftstoff durch das Hauptdosiersystem ansaugt, um den Kraftstoff aus dem Leerlauf- und Leerlaufkreislauf zu ergänzen. Dadurch wird das fette Gemisch erzeugt, das für den Betrieb bei niedrigen Motortemperaturen erforderlich ist. ⓘ

Darüber hinaus kann der Choke mit einer Nocke (der Fast-Idle-Nocke) oder anderen Vorrichtungen verbunden sein, die verhindern, dass sich die Drosselklappe vollständig schließt, wenn der Choke in Betrieb ist. Dies bewirkt, dass der Motor im Leerlauf mit einer höheren Drehzahl läuft. Der schnelle Leerlauf dient dazu, den Motor schneller warmlaufen zu lassen und einen stabileren Leerlauf zu erreichen, indem der Luftstrom durch das Ansaugsystem erhöht wird, was zu einer besseren Zerstäubung des kalten Kraftstoffs führt. ⓘ

In älteren Fahrzeugen mit Vergasern wurde der Choke manuell über einen Bowdenzug und einen Zugknopf am Armaturenbrett gesteuert. Um das Fahren einfacher und bequemer zu machen, wurden in den späten 1950er Jahren automatische Chokes populär, die erstmals 1932 im Oldsmobile eingeführt wurden. Diese wurden durch einen Thermostat mit einer Bimetallfeder gesteuert. In kaltem Zustand zog sich die Feder zusammen und schloss die Drosselklappe. Beim Starten wurde die Feder durch die Kühlflüssigkeit des Motors, die Abgaswärme oder eine elektrische Heizspule erwärmt. Durch die Erwärmung dehnt sich die Feder langsam aus und öffnet die Chokeklappe. Ein Choke-Entlader ist ein Gestänge, das den Choke gegen die Feder öffnet, wenn das Gaspedal des Fahrzeugs bis zum Ende seines Weges bewegt wird. Auf diese Weise kann ein "überschwemmter" Motor entleert werden, damit er anspringt. ⓘ

Würde man vergessen, den Choke zu deaktivieren, sobald der Motor die Betriebstemperatur erreicht hat, würde man Kraftstoff verschwenden und die Emissionen erhöhen. Um die immer strengeren Emissionsvorschriften zu erfüllen, wurde bei einigen Fahrzeugen, die noch über einen manuellen Choke verfügten (ab etwa 1980, je nach Markt), die Öffnung des Chokes automatisch durch einen Thermostat mit einer Bimetallfeder gesteuert, die durch das Kühlmittel des Motors erhitzt wird. ⓘ

Der "Choke" für Vergaser mit konstantem Druck, wie z. B. SU oder Stromberg, verwendet kein Drosselventil im Luftkreislauf, sondern verfügt über einen Gemischanreicherungskreislauf zur Erhöhung des Kraftstoffdurchsatzes durch weiteres Öffnen der Dosierdüse oder durch Öffnen einer zusätzlichen Kraftstoffdüse zur "Anreicherung". Die Anreicherung wird in der Regel bei kleinen Motoren, insbesondere bei Motorrädern, eingesetzt und erfolgt durch Öffnen eines zweiten Kraftstoffkreislaufs unterhalb der Drosselklappen. Dieser Kreislauf funktioniert genau wie der Leerlaufkreislauf und liefert bei geschlossener Drosselklappe einfach zusätzlichen Kraftstoff. ⓘ

Klassische britische Motorräder mit Schiebedrosselvergasern mit Seitenzug verwendeten eine andere Art von "Kaltstarteinrichtung", den so genannten "Kitzler". Dabei handelt es sich um eine federbelastete Stange, die den Schwimmer manuell nach unten drückt, so dass überschüssiger Kraftstoff in die Schwimmerschale fließen und den Ansaugtrakt überfluten kann. Wenn der "Kitzler" zu lange gedrückt gehalten wird, überflutet er auch die Außenseite des Vergasers und das darunter liegende Kurbelgehäuse und stellt somit eine Brandgefahr dar. ⓘ

Vereisung und Vergaserhitzemechanismen

Obwohl dies bei landgestützten Anwendungen selten ein Problem darstellt, ist eine kritische Eigenschaft von Vergasern in der Luftfahrt der ausgeprägte Temperaturabfall im Drosselklappengehäuse am Kraftstoffverdampfungspunkt. Dies liegt am Funktionsprinzip eines Venturi-Vergasers: Da die Luft im engen Teil des Venturis einen niedrigeren Druck hat, sinkt auch ihre Temperatur. Da außerdem der Kraftstoff an dieser Stelle verdampft, führt seine latente Verdampfungswärme zu einem weiteren Temperaturabfall. Dies kann zu einem kombinierten Temperaturabfall von bis zu 40 °C (104 °F) führen, was bedeutet, dass selbst an einem heißen Tag mit 35 °C die Temperaturen am Venturi unter dem Gefrierpunkt liegen können. Wenn die Luft ausreichend Feuchtigkeit enthält, führt dies zu einer Eisbildung am Venturirohr und kann schließlich zu einer vollständigen Blockierung der Luftzufuhr und zum vollständigen Abstellen des Motors führen. ⓘ

In der Luftfahrt ist die Gefahr der Vergaservereisung besonders groß, da der Motor während des Landeanflugs über einen längeren Zeitraum im Leerlauf läuft. Da die Drosselklappe bei Leerlaufdrehzahl maximal verengt ist, ist der Druckabfall (und folglich auch der Temperaturabfall) am größten, während der Motor keine nutzbare Leistung erbringt, so dass auch seine Gesamttemperatur sinkt. Dies schafft die perfekten Bedingungen für eine Vergaservereisung und birgt die Gefahr eines vollständigen Leistungsverlusts des Motors. Die Vergaservereisung kann auch im Reiseflug in der Höhe auftreten, wenn das Flugzeug in Höhen fliegt, in denen die atmosphärischen Bedingungen für die Vereisung günstig sind. Um der Vergaservereisung entgegenzuwirken, sind Flugzeuge mit Vergasermotoren mit einem Vergaserheizsystem ausgestattet. Das Vergaserheizsystem (oder "carb heat" im allgemeinen Sprachgebrauch) besteht aus einem vorgesteuerten Bypass-Ventil, das geöffnet werden kann, um die Luftzufuhr des Motors vom normalen Lufteinlass über den Luftfilter in einen sekundären (normalerweise ungefilterten) Einlasskanal umzuleiten, der um den Motorauspuff herumführt. Dadurch wird die einströmende Luft ausreichend erwärmt, um eine Vereisung zu verhindern. ⓘ

Wenn eine Vergaservereisung festgestellt oder vermutet wird, muss der Pilot sofort eingreifen und das Vergaserheizsystem einschalten, bis alle Eisansammlungen beseitigt sind. Wenn der Motor mit Leerlaufdrehzahl betrieben wird, kann es auch notwendig sein, die Drosselklappe regelmäßig zu öffnen, um sicherzustellen, dass ausreichende Temperaturen aufrechterhalten werden, um Eisbildung zu verhindern. ⓘ

Da die Verwendung der Verbrennungswärme zu einer Leistungsreduzierung führt (aufgrund der geringeren Dichte der erwärmten Luft) und die angesaugte Luft in der Regel ungefiltert ist, wird sie nicht eingesetzt, wenn maximale Leistung benötigt wird (z. B. beim Start) oder wenn kein Vereisungspotenzial besteht. Seine Verwendung ist jedoch Teil der Standardbetriebsverfahren während des Sinkflugs bei Kolbenflugzeugen mit Vergasermotoren. ⓘ

Andere Elemente

Die Wechselwirkungen zwischen den einzelnen Kreisläufen können auch durch verschiedene mechanische oder luftdruckbedingte Verbindungen sowie durch temperaturempfindliche und elektrische Komponenten beeinflusst werden. Diese werden z. B. aus Gründen des Ansprechverhaltens des Motors, der Kraftstoffeffizienz oder der Emissionskontrolle bei Kraftfahrzeugen eingesetzt. Verschiedene Entlüftungsöffnungen (die oft aus einem genau kalibrierten Bereich ausgewählt werden, ähnlich wie bei den Düsen) lassen Luft in verschiedene Teile der Kraftstoffkanäle, um die Kraftstoffzufuhr und -verdampfung zu verbessern. Die Vergaser-Krümmer-Kombination kann mit zusätzlichen Raffinessen ausgestattet sein, z. B. mit einer Art Heizung zur Unterstützung der Kraftstoffverdampfung, wie z. B. einem frühen Kraftstoffverdampfer. ⓘ

Richtung des Ansaugluftstromes

Die verschiedenen Strömungsrichtungen der Ansaugluft durch den Vergaser legen fest, um welchen Typ es geht:

- Fallstromvergaser, die Luft strömt von oben nach unten.

- Flach- oder Querstromvergaser, die Luft strömt horizontal. Er wird vor allem dort verwendet, wo es auf eine geringe Bauhöhe ankommt; wird auch „Horizontalvergaser“ genannt.

- Schrägstromvergaser, die Luft strömt diagonal von oben.

- Steigstromvergaser, die Luft strömt von unten nach oben, oft auch „Vertikalvergaser“ genannt. ⓘ

Anzahl und Funktion der Mischkammern

- Einfachvergaser – ein Lufttrichter

- Doppelvergaser – zwei Einfachvergaser in einem Gehäuse (z. B. BMW 1602/2002 ti mit zwei Solex-Doppelvergasern)

- Dreifachvergaser (bis 1973 in diversen Porsche 911) oder auch Vierfachvergaser. Diese Vergaserbauarten bedienen sich einer meist mittig angebrachten Schwimmerkammer zur Versorgung mehrerer Ansaugrohre.

- Register- bzw. Stufenvergaser. Ein Lufttrichter für Leerlauf/Teillast und einer für Volllast (nicht mit Doppelvergaser zu verwechseln).

- Doppel-Registervergaser (zwei Registervergaser in einem Gehäuse): im Mercedes-Benz 280 (W 114), den 250/280 der Baureihe W 123 sowie dem 280 S (W 116), BMW 320/6 aus der Reihe E21, BMW 520/6, 525, 528 (ohne „i“) aus der Reihe E12. ⓘ

Art des Drosselorganes

- Drosselklappe

- Schieber mit den Unterarten:

- Kolbenschieber, auch Rundschieber genannt. Der Kolben wird mittels Gasgriff und Bowdenzug direkt hochgezogen (Beispiel: BMW R 90 S mit Dell’Orto-Vergasern). Eine mittig im Kolben angebrachte, leicht konische Düsennadel, verändert den offenen Querschnitt einer Düse und steuert so die Benzinmenge mit. Ergänzt wird das Kolben-Nadelsystem durch:

- die Hauptdüse (diese sitzt am unteren Ende des Nadelsystems und begrenzt den Kraftstofffluss durch das Nadelsystem)

- die Leerlaufdüse stromabwärts des Hauptdüsensystems

- Flachschieber in Form eines Rechteckes mit kreisförmigem Durchlass. Freie Einbaulage und vorteilhaft, weil z. B. bei Rennmotoren mit einem Schieber eine ganze Zylinderbank (drei bis sechs Zylinder) gesteuert werden kann. ⓘ

- Kolbenschieber, auch Rundschieber genannt. Der Kolben wird mittels Gasgriff und Bowdenzug direkt hochgezogen (Beispiel: BMW R 90 S mit Dell’Orto-Vergasern). Eine mittig im Kolben angebrachte, leicht konische Düsennadel, verändert den offenen Querschnitt einer Düse und steuert so die Benzinmenge mit. Ergänzt wird das Kolben-Nadelsystem durch:

Gleichdruckvergaser

Beim Gleichdruckvergaser ist der auf das Hauptdüsensystem wirkende Unterdruck im statischen Betrieb mit konstanter Drehzahl immer gleich – daher der Name. Das wird dadurch erreicht, dass (in Strömungsrichtung gesehen) vor der Drosselklappe ein meist an einer Membran befestigter Kolbenschieber in der Gasströmung liegt. In den Raum über der Membran wird der Ansaugunterdruck geleitet, der zu dem durch eine andere Bohrung unter die Membrane geleiteten Atmosphärendruck einen Druckunterschied erzeugt, der die Kolben mit Kolbenschieber nach oben zieht. Daran hängt eine konische Düsennadel, die den offenen Querschnitt der Hauptdüse und damit die einströmende Benzinmenge regelt. ⓘ

Der Gleichdruckvergaser steuert damit die Benzinmenge abhängig von der Luftmenge und unabhängig von der Drosselklappenstellung. Die Vergaser benötigen keine Beschleunigungspumpe, weil selbst schnelles Gasgeben nicht dazu führt, dass der benzinfördernde Unterdruck zusammenbricht. Vielmehr wird das Gemisch angereichert, weil der träge Kolben etwas verzögert auf den veränderten Lastzustand reagiert und daher die den Kraftstoff fördernde Druckdifferenz kurzzeitig höher ist. Einerseits ist das Ansprechverhalten des Motors dadurch etwas träger als beim Schiebervergaser, andererseits wird das typische Loch bei schnellem Betätigen des Gasgriffs und falsch eingestelltem Schiebervergaser vermieden. Der Gleichdruckvergaser wird besonders bei Motorrädern eingesetzt (Beispiele: Bing-Vergaser der frühen BMW R 75/5-Modelle, zahlreiche japanische Maschinen mit Keihin- und Mikuni-Vergasern sowie Ducati-Modelle bis 1999). ⓘ

Diverse Mercedes-Benz-PKW der Baujahre 1965 bis 1985 (Baureihen W 115, W 123 und W 201) und Volvo der Bj. 1974–1986 waren mit Stromberg-Gleichdruckvergasern ausgerüstet. Ebenso wurden nach diesem Prinzip aufgebaute SU-Vergaser (Skinner's Union) in vielen englischen Automobilen und bei Volvo eingesetzt. ⓘ

Gleichdruckvergaser waren weiterhin bei zahlreichen Motorrad-Motoren seit den 1970er Jahren üblich und werden teils bis heute eingesetzt; während das Gros der Modelle heute Einspritzung nutzt. ⓘ

Besondere Bauformen

Zunächst bei Flugmotoren kam die Notwendigkeit auf, Vergaser einzusetzen, die ihre Funktion unabhängig von der Lage im Raum erfüllen, besonders bei Drehbewegungen (Zentrifugalkraft) des Flugzeuges und „über Kopf“. Dafür gab es etliche Entwicklungen; eine der bekanntesten ist der Membranvergaser. Das gleiche Problem stellt sich bei Kleinmotoren, zum Beispiel in Gartengeräten (Rasenmäher am Steilhang) oder bei Motorsägen, bei denen die Lage des Vergasers auf den Motorlauf keinen Einfluss haben soll. Teils wurden solche Vergaser auch in konventionellen Kraftfahrzeugen verwendet, wie etwa die Tillotson-Membranvergaser an Motorrädern der Marke Harley-Davidson. ⓘ

Weiterhin gibt es den Überlaufvergaser, der ohne Schwimmerkammer auskommt. Deshalb ist er in der Herstellung besonders günstig und einfach im Aufbau. Bei ihm wird der Kraftstoff aus dem unterhalb des Vergasers liegenden Kraftstofftank per Pumpe in ein sehr kleines Kraftstoffreservoir befördert, aus dem die Gemischbildungsdüse bedient wird. Der per Pumpe zu viel in das Reservoir geförderte Kraftstoff gelangt dann per Schwerkraft in den Kraftstofftank zurück. Diese Vergaserart wurde z. B. beim „Vélosolex“-Mofa und bis 1967 in den ersten Porsche 911 eingesetzt. ⓘ

Beim Fish-Vergaser (nach John Robert Fish) ist die Schwimmerkammer mit der hohlen Drosselklappenwelle verbunden, an der der Kraftstoff durch Bohrungen ausströmt. ⓘ

Ist ein Motor mit mehreren Vergasern ausgestattet, so sollten diese synchronisiert werden. Siehe: Synchronisation#Vergasersynchronisation ⓘ

Kraftstoffzufuhr

Schwimmerkammer

Um ein fertiges Gemisch zu gewährleisten, verfügt der Vergaser über eine "Schwimmerkammer" (oder "Schale"), in der sich eine Kraftstoffmenge befindet, die unter nahezu atmosphärischem Druck steht und gebrauchsfertig ist. Dieses Reservoir wird ständig mit Kraftstoff aufgefüllt, der von einer Kraftstoffpumpe geliefert wird. Der korrekte Kraftstoffstand in der Schale wird durch einen Schwimmer aufrechterhalten, der ein Einlassventil steuert, ähnlich wie bei einem Spülkasten (z. B. einem Toilettenbecken). Wenn der Kraftstoff verbraucht ist, sinkt der Schwimmer, öffnet das Einlassventil und lässt Kraftstoff einströmen. Steigt der Kraftstoffstand, hebt sich der Schwimmer und schließt das Einlassventil. Der Kraftstoffstand in der Schwimmerschale kann in der Regel eingestellt werden, entweder durch eine Stellschraube oder durch etwas Einfaches wie das Biegen des Arms, mit dem der Schwimmer verbunden ist. Dies ist in der Regel eine kritische Einstellung, und die richtige Einstellung wird durch Linien in einem Fenster auf der Schwimmerschale angezeigt oder durch eine Messung, wie weit der Schwimmer im ausgebauten Zustand unter der Oberseite des Vergasers hängt, oder ähnliches. Schwimmer können aus verschiedenen Materialien bestehen, z. B. aus Messingblech, das in eine hohle Form gelötet ist, oder aus Kunststoff; hohle Schwimmer können kleine Lecks aufweisen, und Kunststoffschwimmer können mit der Zeit porös werden und ihre Schwimmfähigkeit verlieren; in beiden Fällen schwimmt der Schwimmer nicht, der Kraftstoffstand ist zu hoch, und der Motor läuft nicht, wenn der Schwimmer nicht ersetzt wird. Das Ventil selbst wird durch seine Bewegung in seinem "Sitz" an den Seiten abgenutzt und versucht schließlich, sich in einem Winkel zu schließen, so dass es den Kraftstoff nicht vollständig absperrt; auch dies führt zu einem übermäßigen Kraftstoffdurchfluss und einem schlechten Motorbetrieb. Umgekehrt bleiben bei der Verdunstung des Kraftstoffs aus der Schwimmerschale Ablagerungen, Rückstände und Verlackungen zurück, die die Durchgänge verstopfen und die Funktion des Schwimmers beeinträchtigen können. Dies ist vor allem bei Fahrzeugen ein Problem, die nur einen Teil des Jahres betrieben werden und monatelang mit vollen Schwimmerkammern stehen; es gibt handelsübliche Kraftstoffstabilisatoren, die dieses Problem verringern. ⓘ

Der in der Kammer (Schale) gespeicherte Kraftstoff kann in heißen Klimazonen ein Problem darstellen. Wird der Motor abgestellt, während er heiß ist, steigt die Temperatur des Kraftstoffs, der manchmal sogar kocht ("Perkolation"). Dies kann zu Überschwemmungen und einem schwierigen oder unmöglichen Neustart führen, während der Motor noch warm ist, ein Phänomen, das als "Heat Soak" bekannt ist. Wärmeabweiser und isolierende Dichtungen versuchen, diesen Effekt zu minimieren. Der Carter-Thermo-Quad-Vergaser hat Schwimmerkammern aus isolierendem Kunststoff (Phenol), der den Kraftstoff um 20 Grad Fahrenheit (11 Grad Celsius) kühler halten soll. ⓘ

Normalerweise ermöglichen spezielle Entlüftungsrohre die Aufrechterhaltung des atmosphärischen Drucks in der Schwimmerkammer, wenn sich der Kraftstoffstand ändert; diese Rohre reichen normalerweise bis in den Vergaserhals. Die Platzierung dieser Entlüftungsrohre ist entscheidend, um zu verhindern, dass Kraftstoff aus ihnen in den Vergaser schwappt, und manchmal werden sie mit längeren Schläuchen modifiziert. Dabei ist zu beachten, dass der Kraftstoff bei atmosphärischem Druck verbleibt und daher nicht in einen Hals gelangen kann, der durch einen vorgelagerten Lader unter Druck gesetzt wurde; in solchen Fällen muss der gesamte Vergaser in einer luftdichten Druckbox untergebracht sein, um zu funktionieren. Dies ist bei Anlagen, bei denen der Vergaser vor dem Lader montiert ist, nicht erforderlich, weshalb dieses System häufiger anzutreffen ist. Dies führt jedoch dazu, dass der Lader mit einem komprimierten Kraftstoff-Luft-Gemisch gefüllt wird, das bei einer Fehlzündung des Motors stark zur Explosion neigt; diese Art von Explosion wird häufig bei Dragster-Rennen beobachtet, bei denen aus Sicherheitsgründen nun druckentlastende Abblasplatten am Ansaugkrümmer, abbrechbare Schrauben, die den Lader am Krümmer halten, und splittersichere ballistische Decken aus Nylon oder Kevlar, die die Lader umgeben, verwendet werden. ⓘ

Membrankammer

Wenn der Motor in beliebiger Ausrichtung betrieben werden muss (z. B. eine Kettensäge oder ein Modellflugzeug), ist eine Schwimmerkammer nicht geeignet. Stattdessen wird eine Membrankammer verwendet. Eine flexible Membran bildet eine Seite der Kraftstoffkammer und ist so angeordnet, dass die Membran durch den Umgebungsluftdruck nach innen gedrückt wird, wenn Kraftstoff in den Motor gesaugt wird. Die Membran ist mit dem Nadelventil verbunden, und wenn sie sich nach innen bewegt, öffnet sie das Nadelventil, um mehr Kraftstoff einzulassen und so den verbrauchten Kraftstoff wieder aufzufüllen. Wenn Kraftstoff nachgefüllt wird, bewegt sich die Membran aufgrund des Kraftstoffdrucks und einer kleinen Feder nach außen und schließt das Nadelventil. Es wird ein Gleichgewichtszustand erreicht, der einen konstanten Füllstand des Kraftstoffreservoirs erzeugt, der in jeder Ausrichtung konstant bleibt. ⓘ

Mehrere Vergaserfässer

Während einfache Vergaser nur ein Venturirohr haben, verfügen viele Vergaser über mehr als ein Venturirohr oder "Fass". Zweiflutige und vierflutige Konfigurationen werden häufig verwendet, um den höheren Luftdurchsatz bei großem Motorhubraum zu bewältigen. Mehrrohrvergaser können nicht identische Primär- und Sekundärrohre unterschiedlicher Größe haben, die so kalibriert sind, dass sie unterschiedliche Luft/Kraftstoff-Gemische liefern; sie können durch das Gestänge oder den Unterdruck im Motor "progressiv" betätigt werden, so dass die Sekundärrohre erst dann zu öffnen beginnen, wenn die Primärrohre fast vollständig geöffnet sind. Dies ist eine wünschenswerte Eigenschaft, die den Luftstrom durch die Primärzylinder bei den meisten Motordrehzahlen maximiert, wodurch das Druck-"Signal" der Venturis maximiert wird, aber die Einschränkung des Luftstroms bei hohen Drehzahlen durch die Vergrößerung der Querschnittsfläche für einen größeren Luftstrom verringert. Diese Vorteile sind bei Hochleistungsanwendungen, bei denen der Teildrosselbetrieb irrelevant ist und die Primär- und Sekundärventile aus Gründen der Einfachheit und Zuverlässigkeit alle gleichzeitig geöffnet werden können, möglicherweise nicht von Bedeutung; außerdem können Motoren mit V-Konfiguration, bei denen zwei Zylinderbänke von einem einzigen Vergaser versorgt werden, mit zwei identischen Zylindern konfiguriert werden, die jeweils eine Zylinderbank versorgen. Bei der weit verbreiteten Kombination aus V8-Motor und 4-Fass-Vergaser gibt es oft zwei primäre und zwei sekundäre Fässer. ⓘ

Die ersten Vierzylindervergaser mit zwei primären und zwei sekundären Bohrungen waren der Carter WCFB und der identische Rochester 4GC, die 1952 in der Cadillac Series 62, dem Oldsmobile 98, dem Oldsmobile Super 88 und dem Buick Roadmaster eingeführt wurden. Oldsmobile bezeichnete den neuen Vergaser als "Quadri-Jet" (Originalschreibweise), Buick nannte ihn "Airpower". ⓘ

Der Vierfachvergaser mit Spreizbohrung, der von Rochester im Modelljahr 1965 erstmals als "Quadrajet" auf den Markt gebracht wurde, hat eine wesentlich größere Spreizung zwischen den Größen der Primär- und Sekundärdrosselbohrungen. Die Primärdüsen eines solchen Vergasers sind im Vergleich zu herkömmlichen Vierfachvergasern recht klein, während die Sekundärdüsen recht groß sind. Die kleinen Primäreinlässe begünstigen den Kraftstoffverbrauch bei niedrigen Drehzahlen und die Fahrbarkeit, während die großen Sekundäreinlässe maximale Leistung ermöglichen, wenn diese erforderlich ist. Um den Luftstrom durch die sekundären Venturidüsen zu regulieren, verfügt jede der sekundären Drosselklappen über ein Luftventil an der Oberseite. Diese ist ähnlich wie eine Drosselklappe konfiguriert und wird durch eine leichte Feder in die geschlossene Position gedrückt. Das Luftventil öffnet sich schrittweise in Abhängigkeit von der Motordrehzahl und der Drosselklappenöffnung, so dass allmählich mehr Luft durch die Sekundärseite des Vergasers strömen kann. In der Regel ist das Luftventil mit Dosierstangen verbunden, die beim Öffnen des Luftventils angehoben werden und so den sekundären Kraftstofffluss regulieren. ⓘ

An einem einzigen Motor können mehrere Vergaser angebracht werden, oft mit progressivem Gestänge; zwei Vierfachvergaser (oft als "Dual-Quad" bezeichnet) waren häufig bei leistungsstarken amerikanischen V8-Motoren zu sehen, und mehrere Zweifachvergaser sind heute häufig bei sehr leistungsstarken Motoren zu finden. Es wurde auch eine große Anzahl kleiner Vergaser verwendet (siehe Foto), obwohl diese Konfiguration den maximalen Luftstrom durch den Motor aufgrund des Fehlens eines gemeinsamen Plenums einschränken kann; bei einzelnen Ansaugtrakten ziehen nicht alle Zylinder gleichzeitig Luft an, wenn sich die Kurbelwelle des Motors dreht. ⓘ

Einstellung des Vergasers

Das Kraftstoff-Luft-Gemisch ist zu fett, wenn es einen Überschuss an Kraftstoff hat, und zu mager, wenn es zu wenig hat. Die Einstellung des Gemischs erfolgt über ein oder mehrere Nadelventile an einem Fahrzeugvergaser oder über einen von einem Piloten betätigten Hebel an einem Kolbenflugzeug (da sich das Gemisch mit der Luftdichte und damit der Höhe ändert). Unabhängig von der Luftdichte beträgt das (stöchiometrische) Verhältnis von Luft zu Benzin 14,7:1, was bedeutet, dass für jede Masseneinheit Benzin 14,7 Masseneinheiten Luft benötigt werden. Für andere Kraftstoffarten gibt es andere stöchiometrische Verhältnisse. ⓘ

Zur Überprüfung der Gemischanpassung im Vergaser gibt es folgende Möglichkeiten: Messung des Kohlenmonoxid-, Kohlenwasserstoff- und Sauerstoffgehalts des Abgases mit einem Gasanalysator oder direkte Betrachtung der Flammenfarbe im Verbrennungsraum mit einer speziellen gläsernen Zündkerze, die unter dem Namen "Colortune" verkauft wird; die Flammenfarbe bei stöchiometrischer Verbrennung wird als "Bunsenblau" beschrieben, die bei fettem Gemisch gelb und bei zu magerem Gemisch weißlich-blau wird. Eine andere, in der Luftfahrt weit verbreitete Methode ist die Messung der Abgastemperatur, die bei einem optimal eingestellten Gemisch nahe dem Maximum liegt und bei zu fettem oder zu magerem Gemisch stark abfällt. ⓘ

Das Gemisch kann auch durch Entfernen und Untersuchen der Zündkerzen beurteilt werden. Schwarze, trockene, rußige Kerzen deuten auf ein zu fettes Gemisch hin, weiße oder hellgraue Kerzen auf ein mageres Gemisch. Ein richtiges Gemisch wird durch bräunlich-graue/strohfarbene Zündkerzen angezeigt. ⓘ

Bei leistungsstarken Zweitaktmotoren kann das Kraftstoffgemisch auch anhand der Kolbenwäsche beurteilt werden. Kolbenabrieb ist die Farbe und Menge der Kohlenstoffablagerungen auf der Kolbenoberseite (Dom). Magere Motoren haben einen mit schwarzem Kohlenstoff bedeckten Kolbendom, während fette Motoren einen sauberen Kolbendom haben, der neu und frei von Kohlenstoffablagerungen erscheint. Dies ist oft das Gegenteil der Intuition, wird aber durch eine unvollständige Verbrennung aufgrund einer schlechten Kraftstoff-Luft-Mischung in mageren Motoren verursacht. Ein ideales Gemisch liegt in der Regel irgendwo dazwischen, mit sauberen Kuppelbereichen in der Nähe der Überströmöffnungen, aber etwas Kohlenstoff in der Mitte der Kuppel. ⓘ

Bei der Abstimmung von Zweitaktern ist es wichtig, den Motor mit der Drehzahl und Drosselklappe zu betreiben, mit der er am häufigsten betrieben wird. Dies ist in der Regel die weit geöffnete oder nahezu weit geöffnete Drosselklappe. Bei niedrigeren Drehzahlen und im Leerlauf kann es zu fetten/mageren Werten kommen, da die Vergaser so konstruiert sind, dass sie bei hohen Luftgeschwindigkeiten durch das Venturirohr gut funktionieren und die Leistung bei niedrigen Luftgeschwindigkeiten beeinträchtigen. ⓘ

Werden mehrere Vergaser verwendet, muss das mechanische Gestänge der Drosselklappen richtig synchronisiert sein, damit der Motor ruhig läuft und jedem Zylinder ein gleichmäßiges Kraftstoff-Luft-Gemisch zugeführt wird. ⓘ

Feedback-Vergaser

In den 1980er Jahren wurden in vielen Fahrzeugen auf dem amerikanischen Markt "Feedback"-Vergaser eingesetzt, die das Kraftstoff-Luft-Gemisch in Reaktion auf die Signale einer Abgas-Sauerstoffsonde dynamisch anpassen, um ein stöchiometrisches Verhältnis für die optimale Funktion des Katalysators zu gewährleisten. Rückkopplungsvergaser wurden vor allem deshalb eingesetzt, weil sie preiswerter waren als Kraftstoffeinspritzsysteme; sie funktionierten gut genug, um die Emissionsanforderungen der 1980er Jahre zu erfüllen, und basierten auf bestehenden Vergaserkonstruktionen. Häufig wurden Vergaser mit Rückkopplung in niedrigeren Ausstattungsvarianten eines Fahrzeugs verwendet (während höherwertige Versionen mit Kraftstoffeinspritzung ausgestattet waren). Aufgrund ihrer Komplexität im Vergleich zu Vergasern ohne Rückkopplung und zur Kraftstoffeinspritzung waren sie jedoch problematisch und schwer zu warten. Schließlich führten sinkende Hardwarepreise und strengere Emissionsnormen dazu, dass die Kraftstoffeinspritzung die Vergaser in der Neufahrzeugproduktion verdrängte. ⓘ

Katalytische Vergaser

Ein katalytischer Vergaser vermischt Kraftstoffdampf mit Wasser und Luft in Gegenwart von erhitzten Katalysatoren wie Nickel oder Platin. Im Allgemeinen wird dies als ein Produkt aus den 1940er Jahren beschrieben, mit dem Kerosin einen Benzinmotor antreiben kann (der leichtere Kohlenwasserstoffe benötigt). Die Berichte sind jedoch widersprüchlich; häufig werden sie in Beschreibungen von "200 MPG-Vergasern" für Benzinmotoren aufgeführt. Es scheint eine gewisse Verwechslung mit einigen älteren Typen von Kraftstoffdampfvergasern zu geben (siehe Verdampfer unten). Es gibt auch nur sehr selten einen nützlichen Hinweis auf Geräte aus der Praxis. Unzureichend referenziertes Material zu diesem Thema sollte mit Misstrauen betrachtet werden. ⓘ

Konstant-Vakuum-Vergaser

Konstantvakuumvergaser, auch variable Choke-Vergaser und Konstantgeschwindigkeitsvergaser genannt, sind Vergaser, bei denen der Gaszug direkt mit der Drosselklappenplatte verbunden war. Durch Ziehen des Zuges gelangte Rohbenzin in den Vergaser, was zu einem starken Ausstoß von Kohlenwasserstoffen führte. ⓘ

Der Constant-Velocity-Vergaser hat einen variablen Drosselklappenschluss im Ansaugluftstrom, bevor das Gaspedal die Drosselklappe betätigt. Diese variable Schließung wird durch den Druck/Unterdruck im Ansaugkrümmer gesteuert. Diese druckgesteuerte Drosselklappe sorgt für einen relativ gleichmäßigen Ansaugdruck im gesamten Drehzahl- und Lastbereich des Motors. Die gebräuchlichste Form des CV-Vergasers ist der SU- oder Solex-Vergaser, der einen zylindrischen Verschluss verwendet, der durch eine Membran betätigt wird. Der Zylinder und die Membran sind mit der Kraftstoffdosierstange verbunden, um den Kraftstoff in direktem Verhältnis zum Luftstrom zu liefern. Um einen reibungsloseren Betrieb und einen gleichmäßigeren Ansaugdruck zu gewährleisten, ist die Membrane viskos gedämpft. Diese Vergaser ermöglichen eine sehr gute Fahrbarkeit und Kraftstoffeffizienz. Sie sind außerdem in weiten Bereichen einstellbar, um die beste Leistung und Effizienz zu erzielen. (Siehe variable Venturi-Vergaser oben) ⓘ

Zu den Nachteilen des CV-Vergasers gehört, dass er auf ein einläufiges Design mit Seitenzug beschränkt ist. Dies beschränkte seine Verwendung auf Reihenmotoren und machte ihn für Motoren mit großem Hubraum unpraktisch. Das Drosselklappengestänge, das für die Installation von 2 oder mehr CV-Vergasern an einem Motor erforderlich ist, ist kompliziert, und die richtige Einstellung ist für eine gleichmäßige Luft-/Kraftstoffverteilung entscheidend. Dies erschwert die Wartung und Einstellung. ⓘ

Verdampfer

Verbrennungsmotoren können für den Betrieb mit vielen Kraftstoffarten konfiguriert werden, darunter Benzin, Kerosin, Traktorverdampferöl (TVO), Pflanzenöl, Dieselkraftstoff, Biodiesel, Ethanolkraftstoff (Alkohol) und andere. Mehrstoffmotoren, wie Benzin-Paraffin-Motoren, können von einer anfänglichen Verdampfung des Kraftstoffs profitieren, wenn sie mit weniger flüchtigen Kraftstoffen betrieben werden. Zu diesem Zweck wird ein Verdampfer (oder Verdampfer) in das Ansaugsystem eingebaut. Der Verdampfer nutzt die Wärme des Auspuffkrümmers zur Verdampfung des Kraftstoffs. Der ursprüngliche Fordson-Traktor und verschiedene nachfolgende Fordson-Modelle hatten beispielsweise Verdampfer. Als Henry Ford & Son Inc. den Original-Fordson (1916) entwarf, wurde der Verdampfer für den Betrieb mit Kerosin eingesetzt. Als TVO in den 1940er und 1950er Jahren in verschiedenen Ländern (u. a. im Vereinigten Königreich und in Australien) üblich wurde, waren die Standardverdampfer der Fordson-Modelle auch für TVO geeignet. Mit der allgemeinen Einführung von Dieselmotoren in Traktoren wurde die Verwendung von Verdampferöl in Traktoren überflüssig. ⓘ

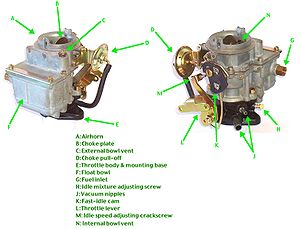

Komponenten

Moderne Vergaser bestehen aus folgenden Teilen, die je nach Typ unterschiedlich ausgeführt oder durch Zusatzeinrichtungen ergänzt sein können:

- Mischkammer, meist als Venturi-Rohr ausgeführt

- Steuer- und Drosselsystem für die Verbrennungsluft (Drosselklappe bzw. -schieber etc.)

- Steuer- und Drosselsystem für den Kraftstoff (Hauptdüse, Düsennadel etc.)

- Regelsystem für die Treibstoffzufuhr (Schwimmerkammer – nicht bei Überlaufvergasern – mit Schwimmer und Nadelventil, Membranpumpe bei Membranvergasern etc.)

- Kaltstarthilfe (Tupfer/Primer, Starterklappe/Choke, Startautomatik) ⓘ

Diese Komponenten können ergänzt werden durch:

- Leerlaufeinrichtung (Leerlauf-Luftdüse, Leerlauf-Kraftstoffdüse)

- Ansaugluftvorwärmung

- Beschleunigungspumpe

- Teil- und Volllastklappen ⓘ

Vergaser in der Kraftfahrzeugtechnik

Der Vergaser stellt dem Motor das Kraftstoff-Luft-Gemisch bereit. Das „stöchiometrische“ Verbrennungsluftverhältnis, bei dem der Kraftstoff vollständig verbrennt, ohne dass Sauerstoff übrig bleibt, liegt für die heute üblichen Ottokraftstoffe bei etwa 14,7 kg Luft auf 1,0 kg Kraftstoff. Das entspricht einer „Luftzahl“ λ = 1. Ist λ < 1, spricht man von „fettem“ Gemisch, d. h. mit mehr Kraftstoff als beim stöchiometrischen Verhältnis; ein „mageres“ Gemisch hat einen Lambda-Wert > 1. Die höchste Motorleistung erreicht man mit fettem Gemisch (λ = 0,85), während der höchste Wirkungsgrad bei λ = 1,05 erzielt wird. ⓘ

Vergaser arbeiten nach dem Prinzip der Venturi-Düse. Der hydrodynamische Druck an der engsten Stelle des Lufttrichters nimmt mit dem Durchfluss zu, der statische Druck verringert sich entsprechend. Diese Druckdifferenz saugt den Treibstoff, der in der Schwimmerkammer auf konstantem Niveau gehalten wird, durch die Hauptdüse in den Lufttrichter, wo er zu einem Aerosol zerstäubt. Die Durchmesser von Lufttrichter und Hauptdüse müssen auf die maximale Leistung des Motors ausgelegt werden, was dazu führt, dass bei niedriger Drehzahl (Leerlauf) der Unterdruck nicht ausreicht, um einen konstanten Motorlauf zu erreichen. Daher haben die am häufigsten verwendeten Vergaser mit konstantem Lufttrichter-Querschnitt ein eigenes Leerlauf- und Übergangssystem. ⓘ

Schon früh wurde erkannt, dass die Durchmesser von Lufttrichter und Hauptdüse veränderlich sein müssten, um für jeden Lastzustand das optimale Verbrennungsluftverhältnis zu gewährleisten. Besonders Motoren mit größerem Hubraum erhielten daher sogenannte Register- oder „Stufenvergaser“, bei denen last- und drehzahlabhängig ein zusätzlicher Lufttrichter mit größerem Querschnitt aktiviert wird. ⓘ

Als zweite Lösung gilt der sogenannte Gleichdruckvergaser. Durch einen unterdruckgesteuerten Schieber werden dort mit zunehmendem Durchfluss gleichzeitig Ansaugquerschnitt und – über eine am Schieber befindliche Düsennadel – Hauptdüse vergrößert. Die Strömungsgeschwindigkeit im Vergaser ist daher konstant, jedoch verzögert der in manchen Bauarten (z. B. Strombergvergaser) ölgedämpfte Kolbenschieber die Reaktion auf den veränderten Lastzustand. ⓘ

Im Zuge der verschärften Abgasbestimmungen ab Mitte der 1980er Jahre gelang es nicht mehr, befriedigende Lösungen zur optimalen Gemischaufbereitung mittels Vergasern zu finden. Die steigenden Anforderungen an die Abgasqualität, die sich nur noch mit Katalysatoren und Lambdaregelung erfüllen ließen, erforderten elektronisch gesteuerte Vergasersysteme („Ecotronic“), die an Komplexität den elektronischen Saugrohreinspritzungen nahekamen. Diese ersetzten daher in den 1990er Jahren den Vergaser im Fahrzeugbau. ⓘ

Zusatzeinrichtungen

Kaltstarthilfen

Tupfer oder Primer

An einfachen Vergasern findet man oft eine Kaltstarthilfe als Tupfer oder Primer. Der Tupfer ist ein Stift am Schwimmerkammerdeckel, der bei Betätigung den Schwimmer nach unten drückt und so das Schwimmernadelventil öffnet. Die Schwimmerkammer wird mit Benzin überflutet und das Gemisch zum Start angefettet (Verbrennungsluftverhältnis λ < 1), damit es besser zündet. Der Tupfer darf in aller Regel nur kurz für zwei bis vier Sekunden betätigt werden; zu langes Tupfen kann den gesamten Ansaugtrakt mit Kraftstoff fluten, sodass die Zündkerze vernässt und der Motor absäuft.

Anstelle des Tupfers kann auch ein Gummibalg (Primer) verwendet werden, der als Luftpumpe eine geringe Menge Luft in die Schwimmerkammer pumpt und so den Schwimmer ebenfalls nach unten drückt. Der Primer sollte drei- bis fünfmal kurz betätigt werden. ⓘ

Startvergaser

Eine andere Variante ist die Freigabe eines zweiten einfachen, ungeregelten Vergasersystems (Startvergasersystem) über einen Luftweg, der das Drosselorgan umgeht, und gleichzeitig mit Betätigung der Starterklappe freigegeben wird. Dieser Bypass erzeugt in kleinen Mengen durch eine eigene Düse ein stark überfettetes Gemisch, das hinter dem Schieber dem fertigen Gemisch beigemengt wird. Diese Art Choke wird z. B. in BVF- und Bing-Vergasern der Baureihe 17 verwendet. Millionenfach verbaut wurden ebenfalls Dell’Ortos SI- und SHB-Vergaser, speziell für die Vespa-Schaltroller konstruierte Fallstrom-(SI) und Flachstrom-(SHB) Flachschiebervergaserbaureihen. ⓘ

Startautomatik

Hier wird prinzipiell die Betätigung der zuvor beschriebenen Starterklappe automatisiert. Um sie in Gang zu setzen, muss man das Gaspedal in der Regel einmal ganz durchtreten. (Es gibt auch vollautomatische Startautomatiken, z. B. Pierburg 2E2, die sich automatisch bei kaltem Motor einschalten). Dabei wird die Drosselklappe geöffnet und zugleich von einer temperaturbeeinflussten Bimetallfeder die Startklappe (Luftklappe) zunächst bis auf einen kleinen Spalt geschlossen. Ist der Motor in Betrieb, bewirkt eine Pulldown-Einrichtung (sie arbeitet mit Unterdruck), dass beim Gasgeben die Starterklappe mit geöffnet wird. Die Bimetallfeder wird (anfangs nur elektrisch, bei Vergasern ab Baujahr ca. 1970 auch mit Kühlwasserumlauf) beheizt, damit die Startklappe sich öffnet. Das dauert so lange, bis der Motor betriebswarm ist (Vergaser- oder Wassertemperatur 60 °C). ⓘ

Ansaugluftvorwärmung

Die Ansaugluftvorwärmung verhindert, dass bei kühler Witterung der Vergaser vereist und der Motor dann unregelmäßig läuft bzw. abstirbt. Das kann durch Beheizung des Ansaugkanals mittels Kühlflüssigkeit und/oder eines elektrischen Heizelements (sogenannter „Igel“) verhindert werden. Bei der einfachsten Version einer Vorwärmung wird die Ansaugluft am heißen Auspuffkrümmer vorbeigeleitet. Viele Fahrzeuge hatten dafür eine manuell zu betätigende Klappe für die Umschaltung von Sommer- auf Winterbetrieb, bei anderen geschah die Umschaltung automatisch über einen Thermostaten. ⓘ

Volllastanreicherung

Die höchste Motorleistung wird bei fettem Gemisch von ca. λ = 0,85 erreicht. Dort stellt sich auch die höchste Zündgeschwindigkeit bzw. Reaktionsgeschwindigkeit des Benzingemisches ein. Zur Anfettung dient ein separater Kanal, über den zusätzlich Kraftstoff in den Lufttrichter geleitet wird. ⓘ

Die Anreicherung soll auch verhindern, dass das Gemisch beim Erreichen der Volllast zu stark abmagert (λ > 1) und die Verbrennung zu „heiß“ wird. Dadurch könnte ein Loch im Kolbenboden entstehen, was einen schweren Motorschaden darstellt. Die Verdampfungsenthalpie des zusätzlich zugeführten Kraftstoffs sorgt für eine „Innenkühlung“ der Zylinder. ⓘ

Höhenkorrektor

Die Luft in größeren Höhen enthält, entsprechend dem niedrigeren Luftdruck und damit abnehmender Dichte, weniger Sauerstoff; hingegen ändert sich die Dichte des flüssigen Kraftstoffs nicht in Abhängigkeit von der Ortshöhe. Da Vergaser die Luft- und Kraftstoffmenge nach Volumen erfassen, fehlt in Höhenlagen ohne Korrekturmaßnahme Sauerstoff für eine vollständige Verbrennung, das Gemisch ist also zu fett. ⓘ

In seltenen Fällen – unbedingt bei Bergrennen – haben Vergaser deshalb eine automatische Einrichtung, um die geringere Dichte der Luft in größeren Höhen auszugleichen. Eine barometrische Dose verändert dazu die Gemischbildung. Bei älteren Fahrzeugen vor Baujahr 1970 war diese Einrichtung oftmals Option. Bei Flugzeugen mit Vergasermotor wird das Gemisch mittels Gemischregler vom Piloten manuell eingestellt (Leanen). ⓘ

Viele elektronische Einspritzanlagen erfassen hingegen die angesaugte Luftmasse – bzw. errechnen die Luftdichte aus dem gemessenen Luftdruck – und schalten somit diese Fehlerquelle der Gemischbildung von vornherein aus. ⓘ

Der Korrektor sorgt nur dafür, dass bei jeder Höhe eine vollständige Kraftstoffverbrennung stattfinden kann, indem er die Gemischbildung auf den richtigen Wert – nahe dem stöchiometrischen Kraftstoffverhältnis – einstellt. Den bei sinkender Luftdichte eintretenden Leistungsabfall kann er nicht ausgleichen, denn ohne Aufladung kann nur soviel Kraftstoff verbrannt werden, wie der angesaugten Menge an Luftsauerstoff entspricht. ⓘ

Power Jet

Die Power-Jet-Düse dient der Gemischanpassung bei Zweitaktmotoren im mittleren Drehzahlbereich. Sie bezieht ihren Kraftstoff durch Unterdruck direkt aus der Schwimmerkammer und zerstäubt ihn vor dem Vergaserschieber. Der japanische Vergaserhersteller Mikuni war in den 1970er Jahren einer der Ersten, die das Prinzip des Unterdrucks direkt aus der Schwimmerkammer anwendeten. Dadurch konnten die Vergaser-Hauptdüsen kleiner dimensioniert werden, was das Ansprechverhalten sowie die Leistung positiv beeinflusste. Heute unterscheidet man rein mechanische und elektrische Systeme. ⓘ

Elektronisch gesteuertes Vergasersystem

Das elektronisch gesteuerte Vergasersystem kam gegen Ende der 1970er Jahre auf. Es senkte den Schadstoffausstoß sowie den Kraftstoffverbrauch im Vergleich zu herkömmlichen Vergasern und war preiswerter als eine Einspritzanlage. Für eine Übergangszeit waren elektronisch gesteuerte Vergaser ein beliebter Mittelweg, um die schärferen Abgasnormen einzuhalten, die ausgehend vom Staat Kalifornien schrittweise in den gesamten Vereinigten Staaten, der Schweiz, Deutschland und im übrigen westeuropäischen Raum eingeführt wurden. Insbesondere konnten sie je nach Aufwand auch mit ungeregelten und geregelten Katalysatoren kombiniert werden. Derartige Vergaser nutzten Automobilhersteller aus Kostengründen vor allem bei den Basismotorisierungen der jeweiligen Baureihen. ⓘ

Viele der damals aktiven Vergaserhersteller nahmen elektronisch gesteuerte Modelle in ihr Lieferprogramm auf, darunter Pierburg, Denso, Hitachi, Holley, Weber und Dell’Orto. Entweder entwickelten sie diese selbst oder nutzten in Lizenz Entwicklungen vor allem namhafter Marktführer. Eine relativ aufwändige und erfolgreiche Variante stellte die Ecotronic dar, ursprünglich eine gemeinsame Entwicklung in einem Joint Venture der Unternehmen Bosch und Pierburg, aus dem ersteres später ausschied. ⓘ

Die Hoch-Zeit der elektronisch gesteuerten Vergasersysteme endete etwa in den 1990er Jahren: Die Kombination aus Elektronik und Mechanik erwies sich mitunter als defektanfällig und wartungsintensiv. Der Kostenvorteil von elektronisch gesteuerten Vergasern reduzierte sich, als die Stückpreise von Einspritzanlagen mit immer größeren Stückzahlen sanken. Der Kraftstoffverbrauch der Vergasermotoren blieb zumeist höher als bei Einspritzmotoren und neue, schärfere Schadstoffgrenzwerte konnten nicht mehr eingehalten werden. ⓘ