Zugversuch

Der Zugversuch (auch Zugprüfung) ist ein genormtes Standardverfahren der Werkstoffprüfung zur Bestimmung der Streckgrenze, der Zugfestigkeit, der Bruchdehnung und weiterer Werkstoffkennwerte. Er zählt zu den quasistatischen, zerstörenden Prüfverfahren. ⓘ

Im Zugversuch werden standardisierte Proben mit definierter Querschnittsfläche bis zum Bruch gedehnt, wobei die Dehnung bzw. der Weg gleichmäßig, stoßfrei und mit einer geringen Geschwindigkeit gesteigert wird. Während des Versuchs werden die Kraft an der Probe und die Längenänderung in der Messstrecke der Probe kontinuierlich gemessen. Aus der Kraft wird mit der Querschnittsfläche der undeformierten Probe die Nennspannung :

berechnet, aus der Längenänderung bestimmt man die Totaldehnung mit Bezug auf die Ausgangslänge der Messstrecke :

Das Ergebnis des Zugversuchs ist das Nennspannungs/Totaldehnungs-Diagramm. Daraus können die technischen Werkstoffkenngrößen abgelesen werden. ⓘ

Die Zugprüfung, auch als Zugversuch bekannt, ist eine grundlegende materialwissenschaftliche und technische Prüfung, bei der eine Probe einer kontrollierten Spannung bis zum Versagen unterworfen wird. Zu den Eigenschaften, die im Zugversuch direkt gemessen werden, gehören die Zugfestigkeit, die Bruchfestigkeit, die maximale Dehnung und die Verringerung der Fläche. Aus diesen Messungen können auch die folgenden Eigenschaften bestimmt werden: Elastizitätsmodul, Poissonzahl, Streckgrenze und Verfestigungseigenschaften. Der einachsige Zugversuch wird am häufigsten zur Bestimmung der mechanischen Eigenschaften isotroper Werkstoffe verwendet. Bei einigen Werkstoffen werden biaxiale Zugversuche durchgeführt. Der Hauptunterschied zwischen diesen Prüfmaschinen besteht darin, wie die Last auf die Materialien aufgebracht wird. ⓘ

Zwecke der Zugprüfung

Die Zugprüfung kann eine Vielzahl von Zwecken erfüllen, wie zum Beispiel:

- Auswahl eines Materials oder Gegenstands für eine Anwendung

- Vorhersage, wie sich ein Material im Gebrauch verhält: normale und extreme Kräfte.

- Feststellen, ob die Anforderungen einer Spezifikation, einer Vorschrift oder eines Vertrages erfüllt werden, oder überprüfen, ob sie erfüllt werden

- Entscheiden, ob ein neues Produktentwicklungsprogramm auf dem richtigen Weg ist

- Demonstration des Konzeptnachweises

- Demonstration des Nutzens eines vorgeschlagenen Patents

- Bereitstellung von Standarddaten für andere wissenschaftliche, technische und Qualitätssicherungsfunktionen

- eine Grundlage für die technische Kommunikation bieten

- Bereitstellung eines technischen Mittels zum Vergleich verschiedener Optionen

- als Beweismittel in Gerichtsverfahren ⓘ

Zugversuchsprobe

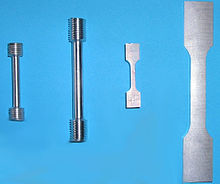

Die Vorbereitung der Probekörper hängt von den Prüfzwecken und der jeweiligen Prüfmethode oder Spezifikation ab. Eine Zugprobe hat normalerweise einen genormten Probenquerschnitt. Sie hat zwei Schultern und eine Lehre (Abschnitt) dazwischen. Die Schultern und der Griffabschnitt sind im Allgemeinen um 33 % größer als der Lehrenabschnitt, damit sie leicht gegriffen werden können. Der geringere Durchmesser des Lehrenabschnitts ermöglicht außerdem, dass die Verformung und das Versagen in diesem Bereich stattfinden. ⓘ

Die Schultern des Probekörpers können auf verschiedene Art und Weise hergestellt werden, so dass sie mit verschiedenen Spannzeugen in der Prüfmaschine zusammenpassen (siehe Abbildung unten). Jedes System hat Vor- und Nachteile. So sind beispielsweise Schultern für gezackte Spannzeuge einfach und kostengünstig herzustellen, aber die Ausrichtung des Probekörpers hängt von den Fähigkeiten des Technikers ab. Andererseits gewährleistet ein mit Stiften versehener Griff eine gute Ausrichtung. Gewindeschultern und -spannzeuge gewährleisten ebenfalls eine gute Ausrichtung, aber der Techniker muss wissen, dass jede Schulter mindestens einen Durchmesser lang in das Spannzeug eingeschraubt werden muss, sonst können die Gewinde abreißen, bevor die Probe bricht. ⓘ

Bei großen Guss- und Schmiedeteilen ist es üblich, zusätzliches Material hinzuzufügen, das aus dem Gussstück entfernt werden soll, damit daraus Prüfkörper hergestellt werden können. Diese Proben sind möglicherweise keine exakte Darstellung des gesamten Werkstücks, da das Korngefüge überall unterschiedlich sein kann. Bei kleineren Werkstücken oder wenn kritische Teile des Gussteils geprüft werden müssen, kann ein Werkstück für die Herstellung der Probekörper geopfert werden. Bei Werkstücken, die aus einem Stangenmaterial bearbeitet werden, kann die Probe aus demselben Stück wie das Stangenmaterial hergestellt werden. ⓘ

Bei weichen und porösen Materialien, wie elektrogesponnenen Vliesstoffen aus Nanofasern, ist der Probekörper in der Regel ein Probenstreifen, der von einem Papierrahmen gestützt wird, um die Montage auf der Maschine zu erleichtern und eine Beschädigung der Membran zu vermeiden. ⓘ

A. A Gewindeschulter zur Verwendung mit einem Gewinde

B. Eine runde Schulter für die Verwendung mit gezahnten Griffen

C. Eine stumpfe Schulter für die Verwendung mit einem geteilten Kragen

D. Eine flache Schulter für die Verwendung mit gezackten Griffen

Die Wiederholbarkeit einer Prüfmaschine kann durch die Verwendung spezieller Prüfkörper ermittelt werden, die sorgfältig so hergestellt werden, dass sie so ähnlich wie möglich sind. ⓘ

Eine Standardprobe wird je nach der verwendeten Norm mit einem runden oder quadratischen Querschnitt entlang der Messlänge hergestellt. Beide Enden der Proben sollten eine ausreichende Länge und eine Oberflächenbeschaffenheit aufweisen, damit sie während der Prüfung fest während der Prüfung. Die Anfangsmesslänge Lo ist genormt (in mehreren Ländern) und variiert mit dem Durchmesser (Do) oder der Querschnittsfläche (Ao) des Probekörpers wie folgt ⓘ

| Typ des Probekörpers | Vereinigte Staaten(ASTM) | Großbritannien | Deutschland ⓘ |

|---|---|---|---|

| Platte ( Lo / √Ao) | 4.5 | 5.65 | 11.3 |

| Stab ( Lo / Do) | 4.0 | 5.00 | 10.0 |

Die folgenden Tabellen enthalten Beispiele für die Abmessungen und Toleranzen von Prüfkörpern nach der Norm ASTM E8. ⓘ

| Alle Werte in Zoll | Plattenart (1,5 Zoll breit) | Blechtyp (0,5 Zoll breit) | Probekörper in Untergröße (0,25 Zoll breit) |

|---|---|---|---|

| Länge des Messgeräts | 8.00±0.01 | 2.00±0.005 | 1.000±0.003 |

| Breite | 1.5 +0.125–0.25 | 0.500±0.010 | 0.250±0.005 |

| Dicke | 0.188 ≤ T | 0.005 ≤ T ≤ 0.75 | 0.005 ≤ T ≤ 0.25 |

| Verrundungsradius (min.) | 1 | 0.25 | 0.25 |

| Gesamtlänge (min.) | 18 | 8 | 4 |

| Länge des reduzierten Abschnitts (min.) | 9 | 2.25 | 1.25 |

| Länge des Griffstücks (min.) | 3 | 2 | 1.25 |

| Breite des Griffstücks (ca.) | 2 | 0.75 | 3⁄8 |

| Alle Werte in Zoll | Standardprobekörper mit Nenndurchmesser: | Kleiner Probekörper mit Nenndurchmesser: ⓘ | |||

|---|---|---|---|---|---|

| 0.500 | 0.350 | 0.25 | 0.160 | 0.113 | |

| Länge des Messgeräts | 2.00±0.005 | 1.400±0.005 | 1.000±0.005 | 0.640±0.005 | 0.450±0.005 |

| Durchmessertoleranz | ±0.010 | ±0.007 | ±0.005 | ±0.003 | ±0.002 |

| Verrundungsradius (min.) | 3⁄8 | 0.25 | 5⁄16 | 5⁄32 | 3⁄32 |

| Länge des reduzierten Abschnitts (min.) | 2.5 | 1.75 | 1.25 | 0.75 | 5⁄8 |

Ausrüstung

Die Zugprüfung wird meist in einem Materialprüfungslabor durchgeführt. Die ASTM D638 ist eines der gängigsten Zugprüfungsprotokolle. Die ASTM D638 misst die Zugeigenschaften von Kunststoffen, einschließlich Reißfestigkeit, Streckgrenze, Dehnung und Poissonzahl. ⓘ

Die gebräuchlichste Prüfmaschine für die Zugprüfung ist die Universalprüfmaschine. Dieser Maschinentyp hat zwei Traversen, von denen eine auf die Länge der Probe eingestellt und die andere angetrieben wird, um die Probe unter Spannung zu setzen. Es gibt zwei Typen: hydraulisch betriebene und elektromagnetisch betriebene Maschinen. ⓘ

Die elektromechanische Maschine verwendet einen Elektromotor, ein Untersetzungsgetriebe und eine, zwei oder vier Schrauben, um die Traverse nach oben oder unten zu bewegen. Durch Änderung der Motordrehzahl kann eine Reihe von Traversengeschwindigkeiten erreicht werden. Die Geschwindigkeit der Traverse und damit die Belastungsrate kann von einem Mikroprozessor im Servoregler gesteuert werden. Eine hydraulische Prüfmaschine verwendet entweder einen einfach oder doppelt wirkenden Kolben, um die Traverse nach oben oder unten zu bewegen. Es sind auch manuell betriebene Prüfsysteme erhältlich. Bei manuellen Konfigurationen muss der Bediener ein Nadelventil einstellen, um die Lastrate zu steuern. Ein allgemeiner Vergleich zeigt, dass die elektromechanische Maschine einen großen Bereich von Prüfgeschwindigkeiten und große Traversenverschiebungen ermöglicht, während die hydraulische Maschine eine kostengünstige Lösung für die Erzeugung hoher Kräfte darstellt. ⓘ

Die Maschine muss für den zu prüfenden Probekörper geeignet sein. Es gibt vier Hauptparameter: Kraftkapazität, Geschwindigkeit, Präzision und Genauigkeit. Kraftkapazität bedeutet, dass die Maschine in der Lage sein muss, eine ausreichende Kraft zu erzeugen, um den Probekörper zu zerbrechen. Die Maschine muss in der Lage sein, die Kraft schnell oder langsam genug aufzubringen, um die tatsächliche Anwendung zu imitieren. Schließlich muss die Maschine in der Lage sein, die Messlänge und die aufgebrachten Kräfte genau und präzise zu messen. Eine große Maschine, die für die Messung langer Dehnungen ausgelegt ist, funktioniert beispielsweise nicht mit einem spröden Material, das vor dem Bruch kurze Dehnungen erfährt. ⓘ

Die Ausrichtung des Probekörpers in der Prüfmaschine ist von entscheidender Bedeutung, denn wenn der Probekörper falsch ausgerichtet ist, entweder in einem Winkel oder zu einer Seite versetzt, übt die Maschine eine Biegekraft auf den Probekörper aus. Dies ist vor allem bei spröden Materialien problematisch, da die Ergebnisse dadurch stark verfälscht werden. Diese Situation kann durch die Verwendung von Kugelsitzen oder U-Gelenken zwischen den Probenhaltern und der Prüfmaschine minimiert werden. Wenn der erste Teil der Spannungs-Dehnungskurve gekrümmt und nicht linear ist, deutet dies darauf hin, dass die Probe in der Prüfmaschine falsch ausgerichtet ist. ⓘ

Die Dehnungsmessungen werden in der Regel mit einem Dehnungsaufnehmer durchgeführt, aber auch Dehnungsmessstreifen werden häufig bei kleinen Prüfkörpern oder bei der Messung der Poissonzahl verwendet. Neuere Prüfmaschinen verfügen über digitale Zeit-, Kraft- und Dehnungsmesssysteme, die aus elektronischen Sensoren bestehen, die mit einem Datenerfassungsgerät (häufig einem Computer) und einer Software zur Bearbeitung und Ausgabe der Daten verbunden sind. Analoge Maschinen erfüllen und übertreffen jedoch weiterhin die Genauigkeitsanforderungen von ASTM, NIST und ASM für die Metallzugprüfung und werden auch heute noch verwendet. ⓘ

Verfahren

Bei der Prüfung wird der Probekörper in die Prüfmaschine gelegt und langsam gedehnt, bis er bricht. Während dieses Vorgangs wird die Dehnung des Messabschnitts in Abhängigkeit von der aufgebrachten Kraft aufgezeichnet. Die Daten werden so manipuliert, dass sie nicht von der Geometrie des Prüfmusters abhängen. Die gemessene Dehnung wird zur Berechnung der technischen Dehnung ε nach der folgenden Gleichung verwendet

wobei ΔL die Änderung der Messlänge, L0 die Anfangsmesslänge und L die Endlänge ist. Die Kraftmessung wird zur Berechnung der technischen Spannung σ nach der folgenden Gleichung verwendet

wobei F die Zugkraft und A der Nennquerschnitt des Probekörpers ist. Die Maschine führt diese Berechnungen mit zunehmender Kraft durch, so dass die Datenpunkte in eine Spannungs-Dehnungskurve eingezeichnet werden können. ⓘ

Bei porösen und weichen Materialien, wie elektrogesponnenen Nanofasermembranen, ist die Anwendung der oben genannten Spannungsformel problematisch. Die Membrandicke ist nämlich vom Druck abhängig, der während der Messung ausgeübt wird, was zu variablen Dickenwerten führt. Infolgedessen weisen die erhaltenen Spannungs-Dehnungs-Kurven eine hohe Variabilität auf. In diesem Fall wird die Normierung der Belastung in Bezug auf die Probenmasse anstelle der Querschnittsfläche (A) empfohlen, um zuverlässige Zugergebnisse zu erhalten. ⓘ

Kriechverhalten im Zugversuch

Mit der Zugprüfung kann das Kriechen von Werkstoffen geprüft werden, eine langsame plastische Verformung des Werkstoffs durch konstante Spannungen über längere Zeiträume. Das Kriechen wird im Allgemeinen durch Diffusion und Versetzungsbewegungen unterstützt. Es gibt zwar viele Möglichkeiten, das Kriechen zu testen, aber die Zugprüfung ist für Materialien wie Beton und Keramik nützlich, die sich unter Zug und Druck unterschiedlich verhalten und daher unterschiedliche Zug- und Druckkriechraten aufweisen. Daher ist das Verständnis des Zugkriechens wichtig für die Auslegung von Beton für Strukturen, die Spannungen ausgesetzt sind, wie z. B. Wasserbehälter, oder für die allgemeine strukturelle Integrität. ⓘ

Die Zugprüfung des Kriechens erfolgt in der Regel nach demselben Verfahren wie die Standardprüfung, allerdings in der Regel bei niedrigeren Spannungen, um im Bereich des Kriechens und nicht der plastischen Verformung zu bleiben. Darüber hinaus können spezialisierte Zug-Kriechprüfgeräte Komponenten eines Hochtemperaturofens enthalten, um die Diffusion zu unterstützen. Die Probe wird bei konstanter Temperatur und Spannung gehalten, und die Dehnung des Materials wird mit Dehnungsmessstreifen oder Lasermessgeräten gemessen. Die gemessene Dehnung kann mit Gleichungen für verschiedene Kriechmechanismen, wie z. B. dem Potenzgesetz-Kriechen oder dem Diffusionskriechen (siehe Kriechen für weitere Informationen), angepasst werden. Weitere Analysen können durch die Untersuchung der Probe nach dem Bruch durchgeführt werden. Das Verständnis des Kriechmechanismus und der Kriechrate kann bei der Materialauswahl und -konstruktion helfen. ⓘ

Es ist wichtig zu beachten, dass die Ausrichtung der Probe für die Kriechprüfung wichtig ist. Eine außermittige Belastung führt zu einer Biegespannung, die auf die Probe einwirkt. Die Biegung kann durch Verfolgung der Dehnung auf allen Seiten der Probe gemessen werden. Die prozentuale Biegung kann dann definiert werden als die Differenz zwischen der Dehnung auf einer Seite () und der durchschnittlichen Dehnung (): ⓘ

Die prozentuale Biegung sollte auf der breiteren Seite der belasteten Proben unter 1 % und auf der dünneren Seite unter 2 % liegen. Die Biegung kann durch eine falsche Ausrichtung der Belastungsklemme und eine asymmetrische Bearbeitung der Proben verursacht werden. ⓘ

Normen

Metalle

- ASTM E8/E8M-13: "Standardprüfverfahren für die Zugprüfung von metallischen Werkstoffen" (2013)

- ISO 6892-1: "Metallische Werkstoffe. Tensile testing. Verfahren zur Prüfung bei Raumtemperatur" (2009)

- ISO 6892-2: "Metallische Werkstoffe. Tensile testing. Verfahren zur Prüfung bei erhöhter Temperatur" (2011)

- JIS Z2241: "Methode der Zugprüfung für metallische Werkstoffe

- MPIF-Prüfnorm 10: "Verfahren zur Bestimmung der Zugeigenschaften von pulvermetallurgischen Werkstoffen" Standardprüfverfahren für die Zugprüfung von metallischen Werkstoffen" (2015) ⓘ

Verbundwerkstoffe

- ASTM D 3039/D 3039M: "Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials" ⓘ

Flexible Werkstoffe

- ASTM D638 Standardtestmethode für die Zugfestigkeit von Kunststoffen

- ASTM D828 Standardtestmethode für die Zugfestigkeit von Papier und Pappe unter Verwendung eines Geräts mit konstanter Dehnungsrate

- ASTM D882 Standardprüfverfahren für die Zugfestigkeit von dünnen Kunststofffolien

- ISO 37 Gummi, vulkanisiert oder thermoplastisch - Bestimmung der Zugspannungs-Dehnungseigenschaften ⓘ

Werkstoffkenngrößen

- : Elastizitätsmodul

- Elastizitätsgrenze

- : Dehngrenze

- : Untere Streckgrenze

- : Obere Streckgrenze

- : Zugfestigkeit

- : Gleichmaßdehnung

- bzw. : Bruchdehnung der Zugprobe (im Diagramm als gekennzeichnet)

- Lüdersdehnung

- : Brucheinschnürung ⓘ

Beschreibung einer Zugverfestigungskurve

Zu Beginn einer Beanspruchung verhalten sich viele Werkstoffe annähernd linear-elastisch, d. h. die Verformung gegenüber der Ausgangslänge verschwindet bei Entlastung wieder vollständig. Der zugehörige Werkstoffkennwert, der das linear-elastische Verformungsverhalten beschreibt ist der Elastizitätsmodul und entspricht der Steigung der sogenannten Hooke'schen Geraden. ⓘ

Bei Erreichen der Streckgrenze setzt die erste erkennbare plastische Deformation ein (siehe Abbildung 1). Ab diesem Punkt ist der Verlauf stark werkstoffabhängig. Häufig ist der Beginn plastischer Deformation nicht durch ein Abknicken der Kurve (wie in der Abbildung 1) eindeutig zu identifizieren. In diesen Fällen werden stattdessen die Dehngrenzen unter Angabe der verwendeten plastischen Deformation verwendet (häufig: für die Dehngrenze bei 0,2 % plastischer Deformation). ⓘ

Die dargestellte Zugverfestigungskurve beschreibt den schematischen Verlauf eines ferritisch-perlitischen Stahles mit ausgeprägten Streckgrenzeneffekten bei Weg- bzw. Dehnungsregelung. Austenitische Stähle, Vergütungsstähle oder duktile Nichteisenmetalle zeigen abweichende Kurvenverläufe. Bei nichtmetallischen Werkstoffen wie Kunststoffen, Keramiken oder Verbundwerkstoffen treten in der Regel deutlich andere Kurvenverläufe auf, da die mikrostrukturellen Prozesse der plastischen Deformation fast ausschließlich in metallischen Werkstoffen auftreten (Versetzungsbewegung). Im Vergleich dazu handelt es sich z. B. bei der bleibenden Verformung von Kunststoffen um die Auflösung und Neubildung sekundärer Bindungen (Wasserstoffbrückenbindungen, Dipol-Dipol- und Van-der-Waals-Kräfte). ⓘ

Gemeinsam ist allen Werkstoffen, dass plastische Verformungen bei Entlastung bestehen bleiben. Nur der elastische Anteil an der Gesamtverformung verschwindet wieder. Vor diesem Hintergrund können die Beträge der Gleichmaßdehnung und der Bruchdehnung bestimmt werden, indem von der Zugverfestigungskurve parallel zur Hooke'schen Geraden entlastet wird und der Schnittpunkt mit der Abszisse abgelesen wird. Bei allen Dehnungskennwerten handelt es sich demnach um plastische Dehnungsanteile und es gilt für die Gesamtdehnung stets:

Das Maximum der Zugverfestigungskurve bezeichnet einen der wichtigsten Werkstoffkennwerte: die Zugfestigkeit . Der zugehörige Dehnungskennwert ist die Gleichmaßdehnung, da bis hierher die Proben keine makroskopische Einschnürung (Querschnittsverjüngung) zeigen. Werkstoffe, die nicht bei Erreichen der Zugfestigkeit versagen, zeigen eine deutliche Einschnürung. Beim Probenbruch kann dann die Bruchdehnung ( bzw. ) wie im vorherigen Absatz beschrieben, ermittelt werden. ⓘ

Technische und physikalische Versuchsführung

Im physikalischen Zugversuch werden kontinuierlich der wahre Querschnitt und die wahre Länge der Probe gemessen und daraus die wahre Spannung und die wahre Dehnung berechnet. Für technische Anwendungen wird die technische Versuchsführung (Bezug auf Ausgangsquerschnitt und -messlänge ) aus Gründen der Einfachheit und besseren Erfassung der Dehnungskennwerte bevorzugt. Außerdem entspricht die Zugfestigkeit auch der maximal ertragbaren Kraft in Abhängigkeit von der Querschnittsfläche. Ab Erreichen der Zugfestigkeit spricht man auch von einsetzendem Werkstoffversagen, da der Bruch eines Bauteils in einer technischen Anwendung ab hier nicht mehr aufzuhalten ist. ⓘ

Für die Versuchsdurchführung werden meist Universalprüfmaschinen mit PC-Kopplung oder X-Y-Schreiber genutzt. Die Dehnung kann dabei über den Traversenweg der Maschine oder zusätzliche Dehnungsaufnehmer wie Extensometer oder Dehnungsmessstreifen direkt an der Probe aufgezeichnet werden. Die Ermittlung der Probendehnung anhand des Traversenweges wird durch die Verformung der Maschine unter Last sowie mechanisches Spiel im Kraftschluss zur Probe verfälscht. Extensometer umgehen dieses Problem, indem die Dehnungsmessung direkt an der Probe außerhalb des Kraftflusses erfolgt. ⓘ