Kurbelwelle

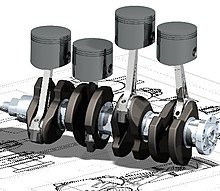

Eine Kurbelwelle ist eine Welle, die von einem Kurbeltrieb angetrieben wird, der aus einer Reihe von Kurbeln und Kurbelzapfen besteht, an denen die Pleuelstangen eines Motors befestigt sind. Sie ist ein mechanisches Bauteil, das eine Umwandlung zwischen Hin- und Herbewegung und Rotationsbewegung ermöglicht. In einem Hubkolbenmotor wandelt es die Hin- und Herbewegung des Kolbens in eine Drehbewegung um, während es in einem Hubkolbenverdichter die Drehbewegung in eine Hin- und Herbewegung umwandelt. Um die Umwandlung zwischen den beiden Bewegungen zu bewerkstelligen, verfügt die Kurbelwelle über "Kurbelzapfen", zusätzliche Lagerflächen, deren Achse gegenüber der Kurbelwelle versetzt ist und an denen die "großen Enden" der Pleuelstangen der einzelnen Zylinder befestigt sind. ⓘ

Sie ist in der Regel mit einem Schwungrad verbunden, um die für den Viertaktzyklus charakteristischen Pulsationen zu verringern, und manchmal mit einem Torsions- oder Schwingungsdämpfer am gegenüberliegenden Ende, um die Torsionsschwingungen zu verringern, die häufig durch die vom Abtriebsende am weitesten entfernten Zylinder über die Länge der Kurbelwelle verursacht werden und auf die Drehelastizität des Metalls einwirken. ⓘ

Eine Kurbelwelle ist eine Welle, die eine Kurbel trägt oder eine Aneinanderreihung mehrerer Kurbeln. Die Wellenstümpfe der inneren Drehgelenke der Kurbeln fluchten untereinander und bilden eine unterbrochene Welle. Ihre Teilstücke sind über die Arme der Kurbeln und deren äußere Wellenstümpfe miteinander verbunden. Die Verbindung wird dadurch möglich, dass jede einzelne Kurbel zwei Kurbelarme (Kurbelwangen) hat. Die Kurbeln sind im Allgemeinen in der Wellenachse gegeneinander verdreht. Eine Kurbel am Wellenende mit nur einer Wange ist „fliegend“ gelagert. ⓘ

Der Aneinanderreihung von Kurbeln zu einer Kurbelwelle entspricht die Aneinanderreihung mehrerer Kolben und Zylinder in einer mehrzylindrigen, Hubkolbenmaschine (z. B. Verbrennungsmotor). Zusammen mit den Pleueln und den Hubkolben bilden sie mehrere Schubkurbelgetriebe, die einzeln als Kurbeltrieb bezeichnet werden. ⓘ

Die Bauteil-Folge Wange – Hubzapfen (äußerer Wellenstumpf) – Wange wird als Kurbelwellenkröpfung bezeichnet. ⓘ

Geschichte

Kurbeltrieb

Han-China

Die ersten handbetriebenen Kurbeln kamen in China während der Han-Dynastie (202 v. Chr. bis 220 n. Chr.) auf. Sie wurden für das Seiden- und Hanfspinnen, für das landwirtschaftliche Gebläse, für den wasserbetriebenen Mehlsichter, für hydraulisch betriebene Metallblasebälge und für die Brunnenwinde verwendet. Das rotierende Gebläse steigerte die Effizienz der Trennung des Korns von Spelzen und Halmen erheblich. Das Potenzial der Kurbel, eine kreisförmige Bewegung in eine reziproke Bewegung umzuwandeln, scheint in China jedoch nie voll ausgeschöpft worden zu sein, und die Kurbel fehlte in der Regel bis zur Wende zum 20. ⓘ

Römisches Reich

Eine Kurbel in Form einer exzentrisch gelagerten Handkurbel der rotierenden Handmühle tauchte im 5. Jahrhundert v. Chr. im keltiberischen Spanien auf und verbreitete sich schließlich im Römischen Reich. Eine römische Eisenkurbel aus dem 2. Jahrhundert nach Christus wurde in Augusta Raurica in der Schweiz ausgegraben. Die kurbelbetriebene römische Mühle wird auf das späte 2. Jahrhundert datiert. ⓘ

Die Mühle von Hierapolis aus dem 3. Jahrhundert ist ein Beweis für die Kombination von Kurbel und Pleuelstange; sie findet sich auch in Steinsägemühlen im römischen Syrien und in Ephesus aus dem 6. Der Giebel der Mühle von Hierapolis zeigt ein Wasserrad, das von einem Mühlrad angetrieben wird und über ein Getriebe zwei Gattersägen antreibt, die über eine Art Pleuelstange und Kurbeln die Blöcke schneiden. Die Kurbel- und Pleuelstangenmechanismen der beiden anderen archäologisch bezeugten Sägewerke funktionierten ohne Getriebe. Wasserbetriebene Marmorsägen in Deutschland wurden von dem Dichter Ausonius im späten 4. Jahrhundert erwähnt; etwa zur gleichen Zeit scheinen diese Mühlentypen auch von Gregor von Nyssa aus Anatolien erwähnt zu werden. ⓘ

Der niederländische Erfinder Cornelis Corneliszoon nutzte ein solches Getriebe, um durch ein Windrad eine Sägemühle zu betreiben. 1597 erhielt er ein Patent auf seine Kurbelwelle. ⓘ

Bei der Reiffenstuelschen Kolbendruckpumpe wurde die Kraft von einem oberschlächtigen Wasserrad über eine Welle mit drei Kröpfungen auf drei Pumpenkolben übertragen. Diese Pumpe wurde 1612 von Simon Reiffenstuel für die „erste Pipeline der Welt“, die Soleleitung von Reichenhall nach Traunstein, entwickelt. ⓘ

Mittelalterliches Europa

In der karolingischen Handschrift Utrecht Psalter ist ein mit einer Kurbel betriebener, rotierender Schleifstein abgebildet; die Federzeichnung von etwa 830 geht auf ein spätantikes Original zurück. Kurbeln zum Drehen von Rädern werden auch in verschiedenen Werken aus dem zehnten bis dreizehnten Jahrhundert abgebildet oder beschrieben. ⓘ

Die ersten Darstellungen der Verbundkurbel in der Zimmermannsklammer erscheinen zwischen 1420 und 1430 in nordeuropäischen Kunstwerken. Die rasche Einführung der zusammengesetzten Kurbel lässt sich in den Werken eines unbekannten deutschen Ingenieurs nachverfolgen, der über den Stand der Militärtechnik während der Hussitenkriege schreibt: Erstens taucht die Pleuelstange, die für Kurbeln verwendet wird, wieder auf; zweitens werden auch doppelt zusammengesetzte Kurbeln mit Pleuelstangen ausgestattet; und drittens wird das Schwungrad für diese Kurbeln verwendet, um sie über den "toten Punkt" zu bringen. Der italienische Ingenieur und Schriftsteller Roberto Valturio verbesserte 1463 das Konzept erheblich, indem er ein Boot mit fünf Kurbeln entwarf, bei dem die parallelen Kurbeln alle durch eine Pleuelstange mit einer einzigen Kraftquelle verbunden sind, eine Idee, die auch sein Landsmann, der italienische Maler Francesco di Giorgio, aufgriff. ⓘ

Zu Beginn des 15. Jahrhunderts war die Kurbel in Europa bereits weit verbreitet, wie die Werke des Militäringenieurs Konrad Kyeser (1366-1405) zeigen. Zu den in Kyesers Bellifortis dargestellten Vorrichtungen gehören gekröpfte Winden zum Spannen von Belagerungsarmbrüsten, gekröpfte Eimerketten zum Heben von Wasser und Kurbeln an einem Glockenrad. Kyeser stattete auch die archimedischen Schrauben zum Heben des Wassers mit einer Kurbel aus, eine Neuerung, die später die antike Praxis, das Rohr durch Treten zu bedienen, ersetzte. ⓘ

Pisanello malte eine Kolbenpumpe, die von einem Wasserrad angetrieben und durch zwei einfache Kurbeln und zwei Verbindungsstangen bedient wurde. ⓘ

Im 15. Jahrhundert wurden gekröpfte Zahnstangen und Ritzel, so genannte Cranequins, am Schaft der Armbrust angebracht, um noch mehr Kraft beim Spannen der Waffe aufbringen zu können. In der Textilindustrie wurden gekröpfte Spulen zum Aufwickeln von Garnsträngen eingeführt. ⓘ

Kurbelwelle

Mittelalterlicher Naher Osten

Die nicht-manuelle Kurbel taucht in mehreren hydraulischen Geräten auf, die von den Brüdern Banū Mūsā in ihrem Buch der genialen Geräte aus dem 9. Jahrhundert beschrieben. Diese automatisch betriebenen Kurbeln tauchen in mehreren Geräten auf, von denen zwei eine Bewegung aufweisen, die der einer Kurbelwelle nahe kommt, was die Erfindung von Al-Jazari um mehrere Jahrhunderte und ihr erstes Auftreten in Europa um mehr als fünf Jahrhunderte vorwegnimmt. Die von den Banu Musa beschriebene automatische Kurbel hätte jedoch keine volle Umdrehung ermöglicht, aber es war nur eine kleine Änderung erforderlich, um sie in eine Kurbelwelle umzuwandeln. ⓘ

Der arabische Ingenieur Al-Jazari (1136-1206) aus dem Artuqid-Sultanat beschrieb ein Kurbel- und Pleuelstangensystem in einer rotierenden Maschine in zwei seiner Wasserhebemaschinen. Der Autor Sally Ganchy identifizierte eine Kurbelwelle in seinem Zweizylinder-Pumpenmechanismus, der sowohl den Kurbel- als auch den Wellenmechanismus umfasst. ⓘ

Europa der Renaissance

Der italienische Arzt Guido da Vigevano (ca. 1280-1349), der einen neuen Kreuzzug plante, fertigte Illustrationen für ein Schaufelradboot und Kriegswagen an, die durch von Hand gedrehte zusammengesetzte Kurbeln und Zahnräder angetrieben wurden, die von Lynn Townsend White als früher Prototyp einer Kurbelwelle identifiziert wurden. Der Luttrell-Psalter aus der Zeit um 1340 beschreibt einen Schleifstein, der durch zwei Kurbeln an jedem Ende der Achse gedreht wurde; die Handmühle mit Getriebe, die entweder mit einer oder zwei Kurbeln betrieben wurde, erschien später im 15. ⓘ

Um 1480 wurde der frühmittelalterliche rotierende Schleifstein durch einen Tret- und Kurbelmechanismus verbessert. Auf Schubkarren montierte Kurbeln tauchen erstmals in einem deutschen Stich von 1589 auf. Kurbelwellen wurden auch von Leonardo da Vinci (1452-1519) und einem niederländischen Bauern und Windmühlenbesitzer namens Cornelis Corneliszoon van Uitgeest im Jahr 1592 beschrieben. Sein windgetriebenes Sägewerk nutzte eine Kurbelwelle, um die Kreisbewegung einer Windmühle in eine Hin- und Herbewegung umzuwandeln, die die Säge antreibt. Corneliszoon erhielt 1597 ein Patent für seine Kurbelwelle. ⓘ

Das moderne Europa

Ab dem 16. Jahrhundert finden sich in den technischen Abhandlungen der damaligen Zeit zahlreiche Hinweise auf Kurbeln und Pleuelstangen, die in die Konstruktion von Maschinen integriert wurden: In Agostino Ramellis The Diverse and Artifactitious Machines von 1588 werden achtzehn Beispiele beschrieben, eine Zahl, die im Theatrum Machinarum Novum von Georg Andreas Böckler auf 45 verschiedene Maschinen ansteigt. Zu Beginn des 20. Jahrhunderts waren Kurbeln bei einigen Maschinen üblich; so wurden beispielsweise fast alle Phonographen vor den 1930er Jahren von Uhrwerkmotoren angetrieben, die mit Kurbeln aufgezogen waren. Hubkolbenmotoren verwenden Kurbeln, um die lineare Kolbenbewegung in eine Rotationsbewegung umzuwandeln. Die Verbrennungsmotoren der Automobile des frühen 20. Jahrhunderts wurden in der Regel mit Handkurbeln gestartet, bevor elektrische Anlasser in den allgemeinen Gebrauch kamen. In der Reo-Bedienungsanleitung von 1918 wird beschrieben, wie man das Auto von Hand ankurbelt:

- Erstens: Vergewissern Sie sich, dass sich der Schalthebel in der Neutralstellung befindet.

- Zweitens: Das Kupplungspedal wird entriegelt und die Kupplung eingerückt. Das Bremspedal wird so weit wie möglich nach vorne getreten, so dass die Bremsen auf das Hinterrad wirken.

- Drittens: Stellen Sie sicher, dass der Zündkerzensteuerungshebel, d. h. der kurze Hebel oben am Lenkrad auf der rechten Seite, so weit wie möglich in Richtung des Fahrers zurückgestellt ist und dass der lange Hebel oben an der Lenksäule, der den Vergaser steuert, etwa einen Zentimeter aus seiner verzögerten Position nach vorne geschoben ist.

- Viertens: Drehen Sie den Zündschalter auf die Position "B" oder "M".

- Fünftens: Stellen Sie den Vergaserregler an der Lenksäule auf die Position "START". Vergewissern Sie sich, dass sich Benzin im Vergaser befindet. Testen Sie dies, indem Sie auf den kleinen Stift drücken, der vorne aus der Schale herausragt, bis sich der Vergaser füllt. Wenn sich der Vergaser nicht füllt, bedeutet dies, dass der Kraftstoff nicht richtig in den Vergaser gelangt und der Motor nicht anspringen kann. Siehe Anweisungen auf Seite 56 zum Füllen des Vakuumtanks.

- Sechstens: Wenn Sie sicher sind, dass der Vergaser mit Kraftstoff versorgt wird, fassen Sie den Griff der Anlasserkurbel, drücken Sie sie mit dem Ende nach innen, um die Sperrklinke mit dem Kurbelwellenstift in Eingriff zu bringen, und drehen Sie den Motor durch einen schnellen Zug nach oben. Niemals nach unten drücken, denn wenn der Motor aus irgendeinem Grund zurückschlagen sollte, würde dies den Bediener gefährden. ⓘ

Verbrennungsmotoren

Große Motoren sind in der Regel mehrzylindrig, um die Pulsationen der einzelnen Zündhübe zu reduzieren, wobei mehr als ein Kolben an einer komplexen Kurbelwelle befestigt ist. Viele kleine Motoren, z. B. in Mopeds oder Gartenmaschinen, haben nur einen Zylinder und verwenden nur einen einzigen Kolben, was die Konstruktion der Kurbelwelle vereinfacht. ⓘ

Eine Kurbelwelle ist enormen Belastungen ausgesetzt, die möglicherweise einer Kraft von mehreren Tonnen entsprechen. Die Kurbelwelle ist mit dem Schwungrad (zum Ausgleich von Stößen und zur Umwandlung von Energie in Drehmoment), dem Motorblock über Lager an den Hauptzapfen und mit den Kolben über die jeweiligen Pleuelstangen verbunden. Ein Motor verliert bis zu 75 % seiner erzeugten Energie in Form von Reibung, Geräuschen und Vibrationen im Bereich des Kurbelgehäuses und der Kolben. Die restlichen Verluste entstehen durch den Ventiltrieb (Steuerketten, Riemen, Riemenscheiben, Nockenwellen, Nocken, Ventile, Dichtungen usw.), durch Wärme und durch Blow-by. ⓘ

Lager

Die Kurbelwelle hat eine lineare Achse, um die sie sich dreht, und zwar in der Regel mit mehreren Lagerzapfen, die auf austauschbaren Lagern (den Hauptlagern) im Motorblock sitzen. Da die Kurbelwelle in einem Mehrzylindermotor von jedem Zylinder seitlich stark belastet wird, muss sie von mehreren solchen Lagern getragen werden, nicht nur von einem an jedem Ende. Dies war ein Grund für den Aufstieg der V8-Motoren mit ihren kürzeren Kurbelwellen gegenüber den Reihen-8-Motoren. Die langen Kurbelwellen der letzteren litten unter einer inakzeptablen Biegung, als die Motorenkonstrukteure begannen, höhere Verdichtungsverhältnisse und höhere Drehzahlen zu verwenden. Aus diesem Grund haben Hochleistungsmotoren oft mehr Hauptlager als ihre leistungsschwächeren Cousins. ⓘ

Hub des Kolbens

Der Abstand der Kurbelachse von der Achse der Kurbelwelle bestimmt das Maß des Kolbenhubs und damit den Hubraum des Motors. Eine gängige Methode zur Erhöhung des Drehmoments eines Motors bei niedrigen Drehzahlen ist die Vergrößerung des Hubes, auch bekannt als "Wellenhub". Dies erhöht jedoch auch die Schwingungen des Motors und schränkt die Fähigkeit des Motors ein, hohe Drehzahlen zu erreichen. Zum Ausgleich wird der Betrieb des Motors bei niedrigen Drehzahlen verbessert, da der längere Ansaughub durch kleinere Ventile zu einer größeren Verwirbelung und Vermischung der Ansaugluft führt. Die meisten modernen Hochgeschwindigkeits-Serienmotoren werden als "überquadratisch" oder kurzhubig eingestuft, wobei der Hub kleiner ist als der Durchmesser der Zylinderbohrung. Das richtige Gleichgewicht zwischen Hubgeschwindigkeit und Hublänge führt zu besseren Ergebnissen. ⓘ

Motorkonfiguration

Die Konfiguration, d. h. die Anzahl der Kolben und deren Anordnung zueinander, führt zu Reihen-, V- oder Flachmotoren. Ein und derselbe Motorblock kann jedoch manchmal mit verschiedenen Kurbelwellen verwendet werden, um die Zündfolge zu ändern. Die 90°-V6-Motorkonfiguration, wie bei den GM-V6-Motoren der 1960er Jahre, die manchmal durch die Verwendung von sechs Zylindern eines V8-Motors mit einer Dreifach-Kurbelwelle abgeleitet wird, führt beispielsweise zu einem Motor mit einem inhärenten Pulsieren des Leistungsflusses, da die "Lücke" zwischen den Zündimpulsen zwischen kurzen und langen Pausen wechselt, da der 90-Grad-Motorblock nicht dem 120-Grad-Abstand der Kurbelwelle entspricht. Derselbe Motor kann jedoch durch Verwendung einer Kurbelwelle mit einer individuellen Kurbelwelle für jeden Zylinder, die so angeordnet ist, dass die Kolben tatsächlich in einem Abstand von 120° zueinander stehen, wie beim GM 3800-Motor, für gleichmäßig verteilte Leistungsimpulse sorgen. Während bei den meisten Serien-V8-Motoren vier Kurbelwellen mit einem Abstand von 90° verwendet werden, kommt bei Hochleistungs-V8-Motoren häufig eine "flache" Kurbelwelle mit einem Abstand von 180° zum Einsatz, so dass im Wesentlichen zwei Reihenvierzylinder auf einem gemeinsamen Kurbelgehäuse laufen. Der Unterschied ist hörbar, da die Kurbelwellen mit flacher Ebene zu einem weicheren, höheren Klang als bei Motoren mit gekreuzter Ebene führen (z. B. IRL IndyCar Series im Vergleich zu NASCAR Sprint Cup Series oder ein Ferrari 355 im Vergleich zu einer Chevrolet Corvette). Diese Art von Kurbelwelle wurde auch bei frühen V8-Motoren verwendet. Siehe den Hauptartikel über Crossplane-Kurbelwellen. ⓘ

Auswuchten des Motors

Bei einigen Motoren ist es notwendig, Gegengewichte für die sich hin- und herbewegende Masse jedes Kolbens und jeder Pleuelstange vorzusehen, um das Gleichgewicht des Motors zu verbessern. Diese sind in der Regel als Teil der Kurbelwelle gegossen, gelegentlich werden sie aber auch angeschraubt. Die Gegengewichte erhöhen zwar das Gewicht der Kurbelwelle beträchtlich, aber sie sorgen für eine ⓘ

Fliegende Arme

Bei einigen Motorkonfigurationen enthält die Kurbelwelle direkte Verbindungen zwischen benachbarten Kurbelzapfen, ohne das übliche Zwischenhauptlager. Diese Verbindungen werden als fliegende Arme bezeichnet. Diese Anordnung wird manchmal in V6- und V8-Motoren verwendet, da sie es ermöglicht, den Motor mit anderen V-Winkeln zu konstruieren, als es sonst erforderlich wäre, um ein gleichmäßiges Zündintervall zu schaffen, und gleichzeitig weniger Hauptlager zu verwenden, als dies normalerweise bei einem einzelnen Kolben pro Kurbelwellenhub erforderlich wäre. Diese Anordnung verringert das Gewicht und die Länge des Motors auf Kosten einer geringeren Steifigkeit der Kurbelwelle. ⓘ

Rotierende Flugmotoren

Einige frühe Flugzeugtriebwerke waren als Kreiskolbenmotoren ausgeführt, bei denen die Kurbelwelle fest mit der Zelle verbunden war und sich die Zylinder stattdessen mit dem Propeller drehten. ⓘ

Radialmotoren

Der Sternmotor ist ein Hubkolben-Verbrennungsmotor, bei dem die Zylinder wie die Speichen eines Rades von einer zentralen Kurbelwelle nach außen zeigen. Von vorne betrachtet ähnelt er einem stilisierten Stern und wird in einigen Sprachen als "Sternmotor" (deutsch Sternmotor, französisch Moteur en étoile) bezeichnet. Die Sternform war bei Flugzeugtriebwerken sehr verbreitet, bevor sich Turbinenmotoren durchsetzten. ⓘ

Konstruktion

Kurbelwellen können monolithisch (aus einem Stück gefertigt) oder aus mehreren Teilen zusammengesetzt sein. Monolithische Kurbelwellen sind am weitesten verbreitet, aber einige kleinere und größere Motoren verwenden zusammengesetzte Kurbelwellen. ⓘ

Schmieden und Gießen sowie maschinelle Bearbeitung

Kurbelwellen können aus einem Stahlstab geschmiedet werden, in der Regel durch Walzschmieden, oder aus duktilem Stahl gegossen werden. Heute tendieren immer mehr Hersteller dazu, geschmiedete Kurbelwellen zu verwenden, da sie leichter sind, kompaktere Abmessungen haben und eine bessere Eigendämpfung aufweisen. Bei geschmiedeten Kurbelwellen werden meist vanadiumhaltige mikrolegierte Stähle verwendet, da diese Stähle nach Erreichen hoher Festigkeiten ohne zusätzliche Wärmebehandlung luftgekühlt werden können, mit Ausnahme der Oberflächenhärtung der Lagerflächen. Der niedrige Legierungsgehalt macht das Material außerdem billiger als hochlegierte Stähle. Es werden auch Kohlenstoffstähle verwendet, die jedoch eine zusätzliche Wärmebehandlung erfordern, um die gewünschten Eigenschaften zu erreichen. Kurbelwellen aus Gusseisen werden heute vor allem in billigeren Serienmotoren eingesetzt (z. B. in den Dieselmotoren des Ford Focus), wo die Belastungen geringer sind. Bei einigen Motoren werden auch Kurbelwellen aus Gusseisen für Motoren mit geringer Leistung verwendet, während für die teurere Version mit hoher Leistung geschmiedeter Stahl verwendet wird. ⓘ

Kurbelwellen können auch aus Knüppeln gefertigt werden, die oft aus hochwertigem vakuumumgeschmolzenem Stahl bestehen. Obwohl der Faserverlauf (lokale Inhomogenitäten der chemischen Zusammensetzung des Materials, die beim Gießen entstehen) nicht der Form der Kurbelwelle folgt (was unerwünscht ist), ist dies in der Regel kein Problem, da hochwertigere Stähle verwendet werden können, die normalerweise schwer zu schmieden sind. Pro Stück sind diese Kurbelwellen in der Regel sehr teuer, da viel Material mit Dreh- und Fräsmaschinen abgetragen werden muss, die Materialkosten hoch sind und eine zusätzliche Wärmebehandlung erforderlich ist. Da jedoch keine teuren Werkzeuge benötigt werden, ermöglicht diese Produktionsmethode kleine Produktionsläufe ohne hohe Vorlaufkosten. ⓘ

Um die Kosten zu senken, können auch gebrauchte Kurbelwellen nachbearbeitet werden. Ein guter Kern kann oft durch ein Kurbelwellenschleifverfahren leicht wiederhergestellt werden. Stark beschädigte Kurbelwellen können vor dem Schleifen auch durch einen Schweißvorgang mit einer Unterpulverschweißmaschine repariert werden. Um den kleineren Zapfendurchmessern einer geschliffenen Kurbelwelle und dem möglicherweise überdimensionierten Axialmaß Rechnung zu tragen, werden unterdimensionierte Motorlager verwendet, um ein präzises Spiel im Betrieb zu ermöglichen. ⓘ

Die maschinell bearbeiteten oder wiederaufbereiteten Kurbelwellen werden nach exakten Toleranzen präzisionsbearbeitet, ohne dass die Kurbelwellenlager oder -zapfen ungerade Größen aufweisen. Die Druckflächen werden mikropoliert, um eine präzise Oberflächenbeschaffenheit für einen reibungslosen Motorbetrieb und geringeren Verschleiß der Drucklager zu gewährleisten. Jeder Zapfen wird mit kritischer Genauigkeit geprüft und gemessen. Nach der Bearbeitung werden die Öllöcher abgeschrägt, um die Schmierung zu verbessern, und jeder Zapfen wird auf eine glatte Oberfläche poliert, um eine lange Lebensdauer der Lager zu gewährleisten. Aufgearbeitete Kurbelwellen werden gründlich gereinigt, wobei besonderer Wert auf das Spülen und Ausbürsten der Ölkanäle gelegt wird, um alle Verunreinigungen zu entfernen. Die Wiederaufbereitung einer Kurbelwelle umfasst in der Regel die folgenden Schritte: ⓘ

Beanspruchung von Kurbelwellen

Die Welle ist verschiedenen Kräften ausgesetzt, muss aber im Allgemeinen an zwei Stellen analysiert werden. Erstens kann ein Versagen an der Stelle der maximalen Biegung auftreten; dies kann in der Mitte der Kurbel oder an einem der beiden Enden sein. In diesem Fall ist das Versagen auf die Biegung zurückzuführen und der Druck im Zylinder ist maximal. Zweitens kann die Kurbel durch Verdrehung versagen, so dass das Pleuel an der Stelle der maximalen Verdrehung auf Scherung geprüft werden muss. Der Druck an dieser Stelle ist der maximale Druck, aber nur ein Bruchteil des maximalen Drucks. ⓘ

Gegenläufige Kurbelwellen

Bei einer herkömmlichen Kolben-Kurbel-Anordnung in einem Motor oder Kompressor ist ein Kolben über eine Pleuelstange mit einer Kurbelwelle verbunden. Während sich der Kolben durch seinen Hub bewegt, ändert die Pleuelstange ihren Winkel zur Bewegungsrichtung des Kolbens. Da sich die Pleuelstange an ihrer Verbindung sowohl mit dem Kolben als auch mit der Kurbelwelle frei drehen kann, wird kein Drehmoment von der Pleuelstange übertragen und die von der Pleuelstange übertragenen Kräfte werden entlang der Längsachse der Pleuelstange übertragen. Die vom Kolben auf die Pleuelstange ausgeübte Kraft führt zu einer Reaktionskraft, die von der Pleuelstange zurück auf den Kolben ausgeübt wird. Wenn die Pleuelstange einen Winkel zur Bewegungsrichtung des Kolbens bildet, hat die Reaktionskraft, die von der Pleuelstange auf den Kolben ausgeübt wird, eine seitliche Komponente. Diese Seitenkraft drückt den Kolben seitlich gegen die Zylinderwand. Während sich der Kolben im Zylinder bewegt, verursacht diese Seitenkraft zusätzliche Reibung zwischen Kolben und Zylinderwand. Die Reibung ist für etwa 20 % aller Verluste in einem Verbrennungsmotor verantwortlich, wovon etwa 50 % auf die Kolben-Zylinder-Reibung entfallen. ⓘ

Bei einer paarweise gegenläufigen Kurbelwellenanordnung ist jeder Kolben mit zwei Kurbelwellen verbunden, so dass sich die durch den Winkel der Pleuelstangen verursachten Seitenkräfte gegenseitig aufheben. Dies verringert die Kolben-Zylinder-Reibung und damit den Kraftstoffverbrauch. Durch die symmetrische Anordnung werden weniger Gegengewichte benötigt, was die Gesamtmasse reduziert und das Beschleunigen und Abbremsen des Motors erleichtert. Außerdem werden Motorschwingungen und Drehmomenteffekte eliminiert. Mehrere gegenläufige Kurbelwellenanordnungen wurden patentiert, zum Beispiel US2010/0263621. Ein frühes Beispiel für eine gegenläufige Kurbelwellenanordnung ist der Lanchester-Boxermotor. ⓘ

Funktion

Die Kurbelwelle hat die Aufgabe, die Pleuelkräfte in ein Drehmoment am Wellenende umzuwandeln und umgekehrt. Dabei können große Beschleunigungskräfte entstehen, deshalb sind Kurbelwellen oft mit Gegengewichten und einem Schwungrad versehen. ⓘ

Kurbelwellen in Verbrennungsmotoren wurden versuchsweise auch höhenverstellbar gelagert werden, um eine variable Verdichtung zu bewirken. Durch exzentrisch gelagerte Kurbelwellenlager wird der abstand zwischen Kurbelwelle und Zylinderkopf verändert. Der Vorteil einer variablen Verdichtung ist ein im Teillastbereich um bis zu 25 % geringerer Verbrauch. ⓘ

Um zu Schmierungszwecken Motoröl innerhalb der einteiligen Kurbelwelle an die Haupt- und Pleuellager leiten zu können, sind die Kurbelwellen moderner Verbrennungsmotoren hohlgebohrt, das Öl wird durch die Hauptlager zugeführt und tritt dann durch Bohrungen in den Wellen- und Hubzapfen aus. Bei gebauten Wellen sind die Haupt- und Pleuellager keine Gleitlager, sondern Wälzlager. Sie benötigen keine Druckölschmierung, sondern werden durch den Ölnebel im Zylinder-Kurbelgehäuse mit Schmierstoff versorgt. ⓘ

Durch Schränkung wird die Kurbelwelle oft seitlich aus der Zylindermittelachse versetzt. Dies wird meist durch eine Desachsierung des Kolbenbolzens ergänzt. Dadurch ergeben sich verschiedene Vorteile hinsichtlich der Reibungsverluste und Geräuschemission (Noise Vibration Harshness). ⓘ

Aufbau

Eine Kurbelwelle besteht aus folgenden Elementen:

- Wellenzapfen. Sie laufen in den Grundlagern (Hauptlagern) und definieren die Drehachse der Welle.

- Pleuelzapfen, auf denen die Schubstangen (Pleuel) gelagert sind. Sie beschreiben im Betrieb eine Kreisbahn um die Drehachse der Kurbelwelle. Der Durchmesser dieser Kreisbahn entspricht dem Kolbenhub der Kolben.

- die Kurbelwangen verbinden die Pleuel- mit den Wellenzapfen.

- Zur Massenausgleich dienen in der Regel Gegengewichte, die an den Wangen angebracht werden. ⓘ

Rotierende Massenkräfte lassen sich vollständig durch Anbringen von Gegenmassen ausgleichen. Die Kurbelwelle wird dadurch schwerer. Oszillierende Massenkräfte können mit zusätzlichen Ausgleichswellen kompensiert werden (zum Beispiel Lanchester-Ausgleich). Eine einfache Möglichkeit, oszillierende Massenkräfte I. Ordnung (das heißt ihre Frequenz entspricht der Drehzahl) zu verringern besteht darin, sie teilweise durch rotierende Gegenmassen auszugleichen (üblicherweise zu 50 %) und die dabei entstehende rotierende Massenkraft (Unwucht) in Kauf zu nehmen und sie zum Beispiel eine weiche Lagerung der Maschine aufzufangen. ⓘ

Bauarten und Fertigung

Man unterscheidet gebaute, also aus Einzelteilen zusammengesetzte Kurbelwellen und geschmiedete oder gegossene, also in einem Stück hergestellte Kurbelwellen. ⓘ