Drehstabfeder

Eine Drehstabfeder (auch Torsionsstab oder Drehstab) ist eine stabförmige Feder. Beim Verdrehen des Stabes um seine Längsachse entstehen in dessen Querschnitten Torsionsspannungen genannte Scherspannungen, die mit dem von außen angebrachten Torsionsmoment im Gleichgewicht sind. Drehstabfedern weisen in der Regel einen kreisförmigen Querschnitt auf. ⓘ

Die Drehstabfeder ist eine Teilmenge der Torsionsfedern. Zu diesen zählt auch die Schraubenfeder. Sie ist ein schraubenförmig gewickelter „Stab“, der gleich wie der gerade Torsionsstab über die ganze Länge durch ein Torsionsmoment elastisch beansprucht wird. ⓘ

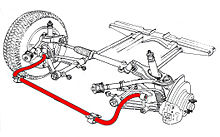

Eine Drehstabfederung, auch Torsionsfederung genannt, ist eine Fahrzeugaufhängung, die einen Torsionsstab als Haupttragfeder verwendet. Ein Ende eines langen Metallstabs ist fest mit dem Fahrzeugchassis verbunden; das andere Ende endet in einem senkrecht zum Stab montierten Hebel, dem Torsionsschlüssel, der an einem Querlenker, einer Spindel oder der Achse befestigt ist. Die vertikale Bewegung des Rades bewirkt eine Verdrehung des Stabes um seine Achse und wird durch den Torsionswiderstand des Stabes aufgefangen. Die effektive Federrate des Stabes wird durch seine Länge, seinen Querschnitt, seine Form, sein Material und sein Herstellungsverfahren bestimmt. ⓘ

Verwendung

Drehstabfederungen werden bei Kampffahrzeugen und Panzern wie dem T-72, Leopard 1, Leopard 2, M26 Pershing, M18 Hellcat und dem M1 Abrams (viele Panzer aus dem Zweiten Weltkrieg verwendeten diese Federung) sowie bei modernen Lkw und Geländewagen von Ford, Chrysler, GM, Mitsubishi, Mazda, Nissan, Isuzu, LuAZ und Toyota eingesetzt. Der Hersteller von Lastkraftwagen der Klasse 8, Kenworth, bot für seine Modelle K100C und W900A bis etwa 1980 ebenfalls eine Drehstabfederung an. ⓘ

Die Hersteller ändern den Drehstab oder die Passfeder, um die Fahrhöhe einzustellen, in der Regel um das Gewicht des Motors auszugleichen. Die Fahrhöhe kann zwar durch Drehen der Einstellschrauben an der serienmäßigen Torsionsfeder eingestellt werden, aber wenn die serienmäßige Feder zu weit gedreht wird, kann die Einstellschraube verbogen werden und der Stoßdämpferkolben außerhalb seines Standardhubs liegen. Ein zu weites Drehen der Torsionsstäbe kann auch dazu führen, dass die Federung vorzeitig gegen den Anschlag stößt, was zu einem rauen Fahrverhalten führt. Nachrüstsätze für Torsionsstäbe aus geschmiedetem Metall verwenden wiederverriegelte Einstellschlüssel, um eine Überdrehung zu verhindern, und Stoßdämpferhalterungen, um den Kolbenweg im Standardbereich zu halten. ⓘ

Vor- und Nachteile

Die Hauptvorteile einer Torsionsstabfederung sind das weiche Fahrverhalten aufgrund der Elastizität des Stabes, die Langlebigkeit, die einfache Einstellbarkeit der Fahrhöhe und das geringe Profil über die Fahrzeugbreite. Sie beanspruchen weniger Platz im Innenraum des Fahrzeugs als Schraubenfedern. ⓘ

Drehstäbe erreichten den Höhepunkt ihrer Popularität in der Massenproduktion von Straßenfahrzeugen in der Mitte des 20. Jahrhunderts, als die Einheitsbauweise eingeführt wurde. Zu einer Zeit, als die Mechanik von Spannungen und Metallermüdung in Monocoque-Karosserierahmen kaum verstanden wurde, waren Torsionsstäbe für Fahrzeugkonstrukteure sehr attraktiv, da die Stäbe an verstärkten Teilen der zentralen Struktur, typischerweise der Stirnwand, angebracht werden konnten. Die Verwendung von MacPherson-Federbeinen für eine unabhängige Vorderradaufhängung mit Schraubenfedern bedeutete, dass starke Türme in der Frontstruktur des Fahrzeugs vorgesehen werden mussten. ⓘ

Ein Nachteil ist, dass Drehstäbe im Gegensatz zu Schraubenfedern normalerweise keine progressive Federrate bieten können. Bei den meisten Drehstabfederungen kann die Fahrhöhe (und damit viele Fahreigenschaften) durch einfaches Verstellen der Schrauben, die die Drehstäbe mit den Achsschenkeln verbinden, verändert werden. Bei den meisten Fahrzeugen mit dieser Art von Aufhängung ist es in der Regel ein Leichtes, die Drehstäbe gegen eine andere Federrate auszutauschen. Längsdrehstäbe reichen bis unter den Fahrgastraum und beeinträchtigen den Innenraum, da sie den Boden anheben, während bei Quersystemen die Länge der Drehstäbe durch die Fahrzeugbreite begrenzt ist. ⓘ

Nivellierung

Bei einigen Fahrzeugen sorgen Torsionsstäbe für eine automatische Niveauregulierung, wobei ein Motor die Stäbe vorspannt, um einen größeren Widerstand gegen die Belastung zu bieten und in einigen Fällen (je nach der Geschwindigkeit, mit der die Motoren arbeiten können) auf Änderungen der Straßenbedingungen zu reagieren. Die höhenverstellbare Aufhängung wurde zur Realisierung eines Radwechselmodus verwendet, bei dem das Fahrzeug auf drei Rädern angehoben wird, so dass das verbleibende Rad ohne die Hilfe eines Wagenhebers vom Boden abgehoben werden kann. Dieses Beispiel zeigt ein Fahrzeug mit ölpneumatischer Federung, bei dem eine Hochdruckpumpe einen Druckspeicher vorfüllt, der die Endkugeln mit Hydrauliköl (LHM) versorgt, um die Federung zu erreichen. Die Fahrhöhe wird durch die Vernetzung der vorderen und hinteren Aufhängungskugeln über hydraulische Verbindungsrohre beibehalten. ⓘ

Geschichte

Die Drehstabfederung wurde von der Porsche GmbH erfunden, die sie 1931 patentieren ließ. ⓘ

Der frontgetriebene Citroën Traction Avant aus dem Jahr 1934 war das erste Fahrzeug, das die deutsche Idee in einem Serienfahrzeug umsetzte. Er verfügte über eine unabhängige Drehstabfederung vorne und eine flexible, ebenfalls drehstabgefederte Nachlaufachse. Die Flexibilität des Achskörpers ermöglichte eine Radführung wie bei einer Verbundlenkerachse. Ebenfalls in den 1930er Jahren verwendete Porsche bei den Prototypen des ersten Volkswagen Käfers Drehstäbe, insbesondere in Querbauweise. Der T600 Tatraplan der tschechoslowakischen Firma Tatra aus dem Jahr 1948 verfügte als einziger Tatra über eine Drehstabfederung hinten. ⓘ

Das System wurde erstmals im schwedischen Panzer Stridsvagn L-60 von 1934 militärisch eingesetzt. Die Aufhängung wurde von deutschen Ingenieuren entwickelt, darunter der Porsche-Mitarbeiter Karl Rabe, der auch selbst Patente auf Drehstabaufhängungen hielt. ⓘ

Sie wurde in großem Umfang in europäischen Autos wie Renault, Citroën und Volkswagen sowie in den 1950er Jahren auch von Packard verwendet. Der Packard verwendete sowohl vorne als auch hinten Torsionsstäbe und verband die vorderen und hinteren Systeme miteinander, um die Fahrqualität zu verbessern. Morris Minor und Oxford ab den späten 1940er Jahren verwendeten ein dem Citroën sehr ähnliches vorderes Drehstabsystem, ebenso wie die Riley RM-Modelle. Der revolutionäre Jaguar E-Type, der 1961 auf den Markt kam, hatte eine Drehstabfederung vorne, die der von Citroën und Morris Minor sehr ähnlich war, und eine unabhängige Schraubenfederung hinten mit vier Stoßdämpfern und konzentrischen Federn. ⓘ

Eine frühe Anwendung eines Torsionsstabs in einem amerikanischen Auto war die Hudson Motor Car Company in Detroit, die 1934 die innovative Vorderachs-Flex-Aufhängung in Hudson- und Terraplane-Fahrzeugen eingeführt hatte und 1935 erkannte, dass ein mit der Hinterachse verbundener Quer-Torsionsstab als Stabilisator zur Stabilisierung der Fahrzeuge erforderlich war. Der einzelne Torsionsstab wurde durch die Rahmenseiten hinter der Hinterachse montiert und dann mit Armen und Gliedern an der Vorderseite der Federbügelplatten befestigt. Die Achsflexion wurde für das Modelljahr 1936 abgeschafft. ⓘ

In der Nachkriegszeit war die Verwendung von Drehstabfedern an der Vorderachse ein charakteristisches Merkmal der britischen Morris-Fahrzeuge, beginnend mit dem Morris Minor von 1948, seinem größeren Gegenstück Morris Oxford MO und dem gehobenen Morris Six MS sowie den gehobenen Varianten der beiden letztgenannten Modelle unter der Marke Wolseley. Der Konstrukteur dieser Fahrzeuge, Alec Issigonis, ließ sich von der Aufhängung des Traction Avant inspirieren, obwohl die Morris-Fahrzeuge über Hinterradantrieb verfügten und herkömmliche Blattfedern für die Hinterachse verwendeten. Der Minor verwendete Hebelarmdämpfer mit Drehstabfederung, während der Oxford und der Six innovative Teleskopdämpfer einsetzten. Der Minor blieb bis 1972 weitgehend unverändert in Produktion und wurde dann durch den Morris Marina ersetzt, der ebenfalls das Drehstab-Hebelarm-Dämpfersystem für seine Vorderachse verwendete - einer der letzten Neuwagen weltweit, der mit diesem System eingeführt wurde und bis 1984 in Produktion blieb. Die Oxford/Six-Plattform wurde durch mehrere überarbeitete Serien weiterentwickelt, die das Drehstabsystem von Issigonis verwendeten, bis 1959 der neue Farina Oxford mit einer Vorderradaufhängung mit Schraubenfedern, unteren Querlenkern und Hebelarmdämpfern eingeführt wurde. ⓘ

Die berühmteste Anwendung in amerikanischen Personenkraftwagen war das Chrysler-System, das ab dem Modelljahr 1957 in allen Chrysler-Produkten wie der Imperial Crown-Serie, dem Chrysler Windsor, dem DeSoto Firedome, dem Dodge Coronet und dem Plymouth Belevedere eingesetzt wurde, obwohl Chryslers "Torsion-Air"-Aufhängung nur für die Vorderachse galt; das gleiche Basissystem (Längsaufhängung) wurde bis zur Einführung des K-Car 1981 beibehalten. Eine überarbeitete Drehstabfederung, die mit dem Dodge Aspen 1976 eingeführt wurde, führte quer montierte Drehstäbe ein (möglicherweise auf der Basis des Volkswagen Typ 3), bis die Produktion 1989 (mit Chryslers M-Plattform) endete. Einige Generationen des Dodge Dakota und Durango verwendeten Torsionsstäbe an der Vorderradaufhängung. ⓘ

General Motors verwendete Torsionsstäbe erstmals 1960 in seinen leichten Pickups, bis sie 1963 aus dem Programm genommen wurden, um traditionelle Schraubenfedern für die 2WD-Trucks zu verwenden. Die erste Verwendung in einem Pkw erfolgte 1966, beginnend mit den Fahrzeugen der E-Plattform (Oldsmobile Toronado, Cadillac Eldorado), den S-10 Pickups mit Allradantrieb und den Astro Vans mit optionalem Allradantrieb und seit 1988 auch in Lkw und Geländewagen mit Allradantrieb (Serien GMT400, GMT800 und GMT900). ⓘ

Porsche verwendete von 1948 bis zur Einführung des 964 im Jahr 1989 eine Vierrad-Drehstabfederung für die Baureihen 356 und 911. Sie werden auch in der Vorderradaufhängung des 914 sowie in der Hinterradaufhängung des 924, 944 und 968 verwendet. Honda verwendete die vorderen Torsionsstäbe auch beim Civic der dritten Generation und anderen Varianten, die auf der gleichen Plattform gebaut wurden, darunter der Ballade und die erste Generation des CRX. ⓘ

Packard verwendete in den Jahren 1955 und 1956 für die meisten Modelle ein Torsion-Level Ride genanntes Verbundsystem, das im Wesentlichen aus zwei Hauptdrehstäben längs und zwei auf die Hinterachse wirkenden Hilfsstäben bestand. Mit einem dazwischengeschalteten, relaisgesteuerten Elektromotor funktionierte das System als automatische Niveauregulierung: Es hielt das Auto stets waagerecht und glich innerhalb von 7 Sekunden die Zuladung im Kofferraum selbständig aus. Außerdem konnte es einen Radwechsel unterstützen. Die zeitliche Verzögerung war notwendig, damit die Elektrik nicht bei jeder Bodenunebenheit eingriff, sondern erst, wenn eine dauerhafte Gewichtsveränderung eintrat, zum Beispiel wenn Fahrgäste ein- oder ausstiegen oder der Kofferraum beladen wurde. ⓘ

Chrysler hatten von 1957 bis 1970 eine Torsion-Aire genannte Drehstabfederung für die Vorderachse. Sie sollte auch die exzessive Seitenneigung in Kurven vermindern. Für die Aufhängung der Hinterachse wurde lange an Blattfedern festgehalten. Das System wurde 1971 zur Torsion Quiet weiterentwickelt (bis 1992). ⓘ

Variationen

Der deutsche Panther-Panzer aus dem Zweiten Weltkrieg (und einige Tiger) hatten doppelte Drehstäbe. Da die Stäbe länger als die Breite des Panzers sein mussten, um die erforderliche Federrate und den maximalen elastischen Biegewinkel aus den verfügbaren Stahllegierungen zu erhalten, entwickelte der Konstrukteur Ernst Lehr eine Aufhängung, bei der die Stäbe effektiv in der Hälfte gefaltet wurden. Für jedes Rad wurde eine Stange am Aufhängungsarm und eine andere an einem nahe gelegenen Punkt des Rahmens befestigt. Auf der gegenüberliegenden Seite des Tanks wurden die beiden Stangen aneinander befestigt und in ein Drehgelenk eingepasst. Bei einer Auslenkung des Aufhängungsarms verdrehten sich die beiden Hälften des doppelten Torsionsstabs. Ein Nachteil der Torsionsstabaufhängung, die in Tiger- und Panther-Panzern (und vielen anderen Panzern aus dem Zweiten Weltkrieg) verwendet wurde, war die Unmöglichkeit, eine Fluchtluke durch den Boden der Wanne einzubauen, ein übliches Merkmal von Panzern aus dem Zweiten Weltkrieg, da die Torsionsstabanordnung den Zugang der Besatzung zu einer solchen Luke blockiert hätte; Das Fehlen von Blatt-, Spiral- oder Spiralfedern ließ jedoch oft einen großen Bereich der Wanne frei, um eine seitliche Fluchtluke einzubauen, und es kam selten vor, dass ein Panzer so umgedreht wurde, dass sich alle Luken an der Oberseite nicht mehr öffnen ließen, was der Zweck von Bauchluken ist. ⓘ

Viele zeitgenössische Kampfpanzer verwenden eine Drehstabfederung, darunter der amerikanische M1 Abrams, der deutsche Leopard 2 und der chinesische MBT-3000, obwohl die neueste Generation von Panzern wie der russische T-14 Armata eine einstellbare hydraulische Federung verwendet. Aufgrund ihrer geringen Größe, ihrer enormen Tragfähigkeit und ihrer relativen Wartungsfreundlichkeit ist die Drehstabfederung ideal für Panzer, wenngleich sie nicht ohne Nachteile ist. Der große Federweg und die hohe Elastizität der Torsionsstäbe führen zu einer "Schaukelbewegung", wenn sich der Panzer bewegt oder plötzlich zum Stillstand kommt. Um diese Wankbewegung auszugleichen, muss ein Geschützstabilisator verwendet werden. Aufgrund des massiven Gewichts eines Kampfpanzers im Vergleich zu einem Pkw ist die Gefahr, dass ein Drehstab bei plötzlichen Stößen oder Manövern bricht, wesentlich größer. Wird er nicht in kurzer Zeit ersetzt, kann die verringerte Federung die Manövrierfähigkeit des Fahrzeugs beeinträchtigen und im Extremfall das Fahrzeug zum Stillstand bringen, da die verringerte Kapazität der Federung zum Bruch weiterer Drehstäbe führt. ⓘ

Einige Autos mit Frontantrieb verwenden eine verwandte Art der Torsionsbalkenaufhängung, die üblicherweise als Drehstab-Hinterradaufhängung bezeichnet wird und bei der die Hinterräder auf Längslenkern gelagert sind, die durch einen seitlich angebrachten Torsionsbalken verbunden sind, wie beim Mitsubishi Debonair. Das eigentliche Federmedium hierfür sind in der Regel Schraubenfedern. Der Torsionsbalken fungiert sowohl als Radführungsarm als auch als Stabilisator, um die seitliche Bewegung der Räder bei Kurvenfahrt zu verhindern. Seine Vorteile bestehen darin, dass er kostengünstig in der Herstellung und im Einbau ist und ein Minimum an Innenraumvolumen beansprucht, so dass mehr Platz für die Beförderung von Fahrgästen, Fracht und anderen Komponenten bleibt. Da der Torsionsbalken in der seitlichen Ebene und nicht vertikal wirkt, kann die Verbundlenkerachse nicht in der Höhe verstellt werden und leidet bis zu einem gewissen Grad unter ähnlichen Einschränkungen beim Fahrverhalten wie andere Verbundlenkerachsen. Diese Einschränkungen sind jedoch auf der Straße möglicherweise nicht sichtbar, da der Trend zu strafferen, sportlicheren Aufhängungen mit begrenzterem Radweg geht. Dreieckslenker-Hinterradaufhängungen wurden in den frühen 1970er Jahren erstmals im Volkswagen Golf eingesetzt und sind auch heute noch in Kleinwagen und Minivans üblich. ⓘ

Andere Verwendungen

Drehstabfederungen wurden manchmal anstelle von konventionellen Schraubenventilfedern in einigen älteren Motorrädern wie der Honda CB450 und auch in den Panhard Dyna X und Panhard Dyna Z Autos der 1950er Jahre verwendet. Sie wurden auch im Türmechanismus des DMC DeLorean verwendet. ⓘ

Berechnung

Der Verdrehwinkel ist der Länge des Stabs und dem ihn belastenden Torsionsmoment proportional:

Der Schubmodul ist eine Materialkonstante. Form und Größe der Querschnittsfläche werden mit dem Torsionsträgheitsmoment berücksichtigt. ⓘ

Damit keine bleibende Verformung eintritt, darf die Grenze zum Fließen nicht überschritten werden. Die Torsionsspannung muss kleiner als ihr zulässiger Wert sein, ihr Maximum berechnet sich mittels des Torsionswiderstandsmoments

Bei geschlossenen Querschnitten tritt die maximale Torsionsspannung am Rand auf. ⓘ

Verwendung zur Stabilisierung von Fahrzeugen

Drehstabfedern dienen vielfach als Stabilisator-Elemente in Kraftfahrzeugen. Gelegentlich sind Drehstabfedern auch an Hinterradschwingen von Motorrädern anzutreffen. ⓘ

Bei Schienenfahrzeugen werden Drehstabfedern als Wankstütze eingesetzt; sie federn die Wankbewegung des Fahrzeugkastens um die Längsachse ab. Vor allem bei luftgefederten Fahrzeugen sind Wankstützen ein entscheidender Teil der Federung. Die Drehstabfeder der Wankstütze kann je nach Platzverhältnissen im Fahrwerk oder im Wagenrahmen eingebaut sein. ⓘ

Verwendung zur Federung von Fahrzeugen

Pkw und Kleintransporter

In der Vergangenheit wurden Drehstabfedern auch zur primären Federung des Wagenkörpers verwendet. Eines der bekanntesten drehstabgefederten Autos ist der VW-Käfer mit einem „Federschwert“ als Längslenker an der Hinterachse, an dem das Halbachspendel mit dem Radlager befestigt ist. Auch in den Achsrohren der Kurbellenkervorderachse befanden sich Federblätter, die auf Torsion beansprucht wurden. Weitere bekannte Kraftwagen mit Torsionsstabfederung – meistens sind die Drehstäbe quer zur Fahrtrichtung angeordnet – sind der Audi 60 (Vorderachse: Drehstäbe in Fahrtrichtung, Hinterachse: quer), BMW 501/502 (Drehstäbe in Fahrtrichtung), DAF 55 (Drehstäbe in Fahrtrichtung), Simca 1100, Peugeot 205 (Hinterachse), VW-Bus T1, T2 und T4, VW Typ 82 (Kübelwagen), Porsche 356, Porsche 911 (bis 1989) und Barkas B 1000; Drehstabfederung ist auch an den Hinterachsen vieler Automodelle von Peugeot und Renault zu finden – bei Renault 4, 5, 6 und 16 mit leicht unterschiedlichem Radstand für die linke und rechte Fahrzeugseite, weil die beiden parallelen Drehstäbe über die Fahrzeugmitte herüberragen. Bei manchen Drehstabfederachsen, beispielsweise beim Peugeot 205, Porsche 356 und BMW 501/502, kann durch Stellelemente an der fest eingespannten Seite der Feder die Vorspannung und damit die Bodenfreiheit des Fahrzeugs justiert werden. ⓘ

Die sogenannten Harburger Transporter haben Drehstabfedern mit rechteckigem Querschnitt, die gebündelt verwendet werden (Federstabbündel). Diese Bauweise findet sich zum Teil auch an leichten Pkw-Anhängern. Aufwändiger ist das Bündeln zylindrischer Drehstabfedern. ⓘ

Lkw

Die tschechischen Tatra 813 und Tatra 815 sind bis zu vierachsige extrem geländegängige Nutzfahrzeuge mit Zentralrohrrahmen und einzeln an Halbachsen aufgehängten Rädern. Die 4x4-Varianten sind an allen Achsen und die 6x6-Varianten sind an der hinteren Achse mit längs eingebauten Drehstäben gefedert. Die Vorderachsen der 6x6- und alle Achsen der 8x8-Variante sind mit Halbelliptik-Blattfedern gefedert (Bogie-Achsen). Die Sattelzug-Variante ist an den Vorderachsen mit Drehstabfederung und an den Hinterachsen mit Luftfedern ausgerüstet. ⓘ

Weitere Anwendungsfelder

Drehstabfedern finden über Fahrzeuge hinaus Anwendung als Torsionspendel in mechanischen Uhren und als Torsionsband in Drehspulmessinstrumenten (für Erzeugung des Reaktionsmoment und als Lagerelement für die Drehspule). Auch die kuppelbare Seilbahnklemme „DT“, kurz für „Doppelmayr Torsion“, arbeitet nach dem Drehstabfederprinzip. Sie wird seit 1993 von Doppelmayr Garaventa hergestellt. ⓘ