Lithium-Polymer-Akkumulator

Ein Lithium-Polymer-Akkumulator (auch LiPoly oder LiPo) ist ein wiederaufladbarer Energiespeicher (Akkumulator). Er ist eine spezielle Bauform des Lithium-Ionen-Akkumulators, hat also die gleiche Zellchemie. Die Besonderheit besteht in der Konsistenz des Elektrolyten, welcher beim Lithium-Polymer-Akkumulator als feste bis gelartige Folie auf Polymerbasis vorliegt. Das ermöglicht eine freiere Gestaltung der Zellform wie zum Beispiel flache Zellen. ⓘ

Wie bei den meisten Lithium-Ionen-Akkus besteht die negative Elektrode (Anode) aus Graphit. An der positiven Elektrode (Kathode) wird ein Lithium-/Metalloxid verwendet. Lithium-Polymer-Akkus verwenden an der positiven Elektrode überwiegend das preisgünstige Lithium-Cobalt(III)-oxid und sind von der Zellchemie daher Lithium-Cobaltdioxid-Akkumulatoren. ⓘ

Grundsätzlich können Lithium-Polymer-Akkus auch andere Metalloxide an der positiven Elektrode verwenden wie Lithiummanganoxid. Solche Akkumulatoren sind dann von der Zellchemie her Lithium-Mangan-Akkumulatoren. ⓘ

Die Komponenten des Akkumulators – Stromzuführung, negative Elektrode, Elektrolyt, positive Elektrode – lassen sich preiswert aus Folien mit einer Dicke von weniger als 100 Mikrometern herstellen. ⓘ

Es gibt fünf Zellgeometrien unter den drei Zellformaten zylindrisch (18650er Industrieakkus, 21700er von Panasonic für Tesla), prismatisch (z. B. von Samsung SDI) oder Zellen in Taschenformat (z. B. von LG Chem) für Elektroautos und Energiespeichersysteme und Pouch (eine in Aluminium-Verbundfolie verschweißte Zelle). Es gibt auch gewinkelte oder gebogene Formen. Am häufigsten werden Rund- oder Flachzellen gefertigt. ⓘ

Geschichte

LiPo-Zellen folgen der Geschichte der Lithium-Ionen- und Lithium-Metall-Zellen, an denen in den 1980er Jahren ausgiebig geforscht wurde und die 1991 mit der ersten kommerziellen zylindrischen Lithium-Ionen-Zelle von Sony einen wichtigen Meilenstein erreichten. Danach entwickelten sich andere Verpackungsformen, darunter das flache Beutelformat. ⓘ

Ursprung des Designs und Terminologie

Lithium-Polymer-Zellen haben sich aus Lithium-Ionen- und Lithium-Metall-Batterien entwickelt. Der Hauptunterschied besteht darin, dass anstelle eines flüssigen Lithium-Salz-Elektrolyten (z. B. LiPF6), der in einem organischen Lösungsmittel (z. B. EC/DMC/DEC) gehalten wird, ein fester Polymerelektrolyt (SPE) wie Poly(ethylenoxid) (PEO), Poly(acrylnitril) (PAN), Poly(methylmethacrylat) (PMMA) oder Poly(vinylidenfluorid) (PVdF) verwendet wird. ⓘ

Der Festelektrolyt kann in der Regel in drei Typen eingeteilt werden: trockene SPE, gelierte SPE und poröse SPE. Der trockene SPE wurde erstmals um 1978 von Michel Armand und 1985 von ANVAR und Elf Aquitaine (Frankreich) sowie Hydro-Québec (Kanada) in Prototyp-Batterien eingesetzt. Ab 1990 entwickelten mehrere Unternehmen wie Mead und Valence in den Vereinigten Staaten und GS Yuasa in Japan Batterien mit gelierten SPEs. Im Jahr 1996 kündigte Bellcore in den Vereinigten Staaten eine wiederaufladbare Lithium-Polymer-Zelle an, die poröse SPE verwendet. ⓘ

Eine typische Zelle besteht aus vier Hauptkomponenten: positive Elektrode, negative Elektrode, Separator und Elektrolyt. Der Separator selbst kann ein Polymer sein, z. B. ein mikroporöser Film aus Polyethylen (PE) oder Polypropylen (PP); selbst wenn die Zelle einen flüssigen Elektrolyten hat, enthält sie also immer noch eine "Polymer"-Komponente. Darüber hinaus kann die positive Elektrode in drei Teile unterteilt werden: das Lithium-Übergangsmetalloxid (wie LiCoO2 oder LiMn2O4), ein leitfähiges Additiv und ein Polymerbindemittel aus Poly(vinylidenfluorid) (PVdF). Das Material der negativen Elektrode kann aus denselben drei Teilen bestehen, nur dass das Lithium-Metall-Oxid durch Kohlenstoff ersetzt wird. ⓘ

Funktionsprinzip

Genau wie andere Lithium-Ionen-Zellen funktionieren LiPos nach dem Prinzip der Interkalation und De-Interkalation von Lithiumionen aus einem positiven und einem negativen Elektrodenmaterial, wobei der flüssige Elektrolyt als leitendes Medium dient. Um zu verhindern, dass sich die Elektroden direkt berühren, befindet sich dazwischen ein mikroporöser Separator, der es nur den Ionen, nicht aber den Elektrodenpartikeln ermöglicht, von einer Seite zur anderen zu wandern. ⓘ

Spannung und Ladezustand

Die Spannung einer einzelnen LiPo-Zelle hängt von ihrer Chemie ab und reicht von etwa 4,2 V (voll geladen) bis zu etwa 2,7-3,0 V (voll entladen), wobei die Nennspannung bei Zellen auf der Basis von Lithium-Metall-Oxiden (z. B. LiCoO2) bei 3,6 oder 3,7 Volt liegt (etwa der Mittelwert zwischen dem höchsten und dem niedrigsten Wert). Bei Zellen auf Lithium-Eisen-Phosphat-Basis (LiFePO4) sind es 3,6-3,8 V (geladen) bzw. 1,8-2,0 V (entladen). ⓘ

Die genauen Spannungswerte sollten in den Produktdatenblättern angegeben werden, wobei die Zellen durch eine elektronische Schaltung geschützt sein sollten, die eine Überladung oder Überentladung während des Gebrauchs verhindert. ⓘ

LiPo-Akkus, bei denen die Zellen in Reihe und parallel geschaltet sind, haben für jede Zelle eine eigene Anschlussbelegung. Ein spezielles Ladegerät kann die Ladung pro Zelle überwachen, so dass alle Zellen auf den gleichen Ladezustand (SOC) gebracht werden. ⓘ

Druckausübung auf LiPo-Zellen

Im Gegensatz zu zylindrischen und prismatischen Lithium-Ionen-Zellen, die ein starres Metallgehäuse haben, verfügen LiPo-Zellen über ein flexibles, folienartiges Gehäuse (Polymerlaminat), so dass sie relativ unbelastet sind. Ein mäßiger Druck auf den Stapel von Schichten, aus denen die Zelle besteht, führt zu einer erhöhten Kapazitätserhaltung, da der Kontakt zwischen den Komponenten maximiert und eine Delaminierung und Verformung verhindert wird, die mit einer Erhöhung der Zellimpedanz und Degradation einhergeht. ⓘ

Anwendungen

LiPo-Zellen bieten den Herstellern überzeugende Vorteile. Sie können problemlos Batterien in nahezu jeder gewünschten Form herstellen. So können beispielsweise die Platz- und Gewichtsanforderungen von mobilen Geräten und Notebooks erfüllt werden. Außerdem haben sie eine niedrige Selbstentladungsrate, die bei etwa 5 % pro Monat liegt. ⓘ

Drohnen, funkgesteuerte Geräte und Flugzeuge

LiPo-Akkus sind inzwischen fast allgegenwärtig, wenn es um den Antrieb von kommerziellen und Hobby-Drohnen (unbemannte Luftfahrzeuge), funkferngesteuerten Flugzeugen, funkferngesteuerten Autos und großen Modelleisenbahnen geht, wo die Vorteile des geringeren Gewichts und der höheren Kapazität und Leistungsabgabe den Preis rechtfertigen. In Testberichten wird vor der Brandgefahr gewarnt, wenn die Akkus nicht entsprechend den Anweisungen verwendet werden. ⓘ

Die Spannung für die Langzeitlagerung von LiPo-Akkus, die in R/C-Modellen verwendet werden, sollte im Bereich von 3,6 bis 3,9 V pro Zelle liegen, da sonst der Akku beschädigt werden kann. ⓘ

LiPo-Akkus sind auch im Airsoft-Bereich weit verbreitet, wo ihre höheren Entladeströme und ihre bessere Energiedichte im Vergleich zu den herkömmlichen NiMH-Akkus zu einem deutlichen Leistungsgewinn führen (höhere Feuerrate). Die hohen Entladeströme beschädigen die Schalterkontakte durch Lichtbogenbildung (wodurch die Kontakte oxidieren und sich häufig Kohlenstoff ablagert). Daher wird empfohlen, entweder einen MOSFET-Solid-State-Schalter zu verwenden oder die Auslösekontakte regelmäßig zu reinigen. ⓘ

Auch in den Mobiltelefonen finden Lithium-Polymer-Akkus inzwischen immer häufiger Anwendung, im Gegensatz zu den herkömmlichen Lithium-Ionen-Akkus. ⓘ

Persönliche Elektronik

LiPo-Akkus sind in mobilen Geräten, Powerbanks, sehr dünnen Laptops, tragbaren Mediaplayern, kabellosen Controllern für Videospielkonsolen, kabellosen PC-Peripheriegeräten, elektronischen Zigaretten und anderen Anwendungen weit verbreitet, bei denen kleine Formfaktoren gefragt sind und die hohe Energiedichte schwerer wiegt als Kostenüberlegungen. ⓘ

Elektrofahrzeuge

Die Hyundai Motor Company verwendet diesen Batterietyp in einigen ihrer batteriebetriebenen Elektro- und Hybridfahrzeuge, ebenso wie Kia Motors in seinem batteriebetriebenen Kia Soul. Das Bluecar von Bolloré, das in mehreren Städten in Carsharing-Systemen eingesetzt wird, verwendet ebenfalls diesen Batterietyp. ⓘ

Unterbrechungsfreie Stromversorgungssysteme

Lithium-Ionen-Batterien werden in unterbrechungsfreien Stromversorgungssystemen (USV) immer häufiger eingesetzt. Sie bieten zahlreiche Vorteile gegenüber den herkömmlichen VRLA-Batterien, und dank der verbesserten Stabilität und Sicherheit wächst das Vertrauen in diese Technologie. Ihr Leistungs-, Größen- und Gewichtsverhältnis wird in vielen Branchen, in denen eine kritische Stromversorgung erforderlich ist, als großer Vorteil angesehen, z. B. in Rechenzentren, wo der Platz oft knapp ist. Die längere Lebensdauer, die nutzbare Energie (Entladetiefe) und die thermische Durchschlagskraft werden ebenfalls als Vorteil von Li-po-Batterien gegenüber VRLA-Batterien angesehen. ⓘ

Fremdstarter

Die Batterie, die zum Starten eines Fahrzeugmotors verwendet wird, hat in der Regel eine Spannung von 12 oder 24 V. Ein tragbarer Starthilfe-Akku oder Batterie-Booster verwendet daher drei oder sechs LiPo-Batterien in Reihe (3S1P/6S1P), um das Fahrzeug im Notfall zu starten, im Gegensatz zu anderen Starthilfe-Methoden. Blei-Säure-Starthilfen sind zwar preiswerter, aber größer und schwerer als vergleichbare Lithium-Batterien, so dass solche Produkte meist auf LiPo-Batterien oder manchmal auch Lithium-Eisenphosphat-Batterien umgestellt werden. ⓘ

Solarfahrzeug

Mit einem Lithium-Polymer-Akkumulator ist der Sky Ace TIGA ausgerüstet, mit 165 km/h Inhaber des Geschwindigkeitsweltrekords für Solarfahrzeuge. Ebenso benutzt auch das zurzeit neueste Solarflugzeug Solar Impulse diesen Akkumulatortyp. ⓘ

Elektroauto

Seit 2007 sind bei der Firma Kruspan Engineering in der Schweiz Lithium-Polymer-Akkumulatoren der Firma Kokam mit hoher Energiedichte als Traktionsbatterie in einem Elektroauto vom Typ Hotzenblitz aus dem Jahr 1996 getestet worden. Bei den unternommenen Fahrzeugtests sind Reichweiten über 350 km erzielt worden. Dieser Hotzenblitz nahm 2011 als „Team 9 Faraday USA“ mit Roger Miauton, Mark Fuller und Mike Collier an der Wave2011 (World Advanced Vehicle Expedition), einer Tour von 3000 km, die durch acht Länder führte, teil. Hyundai verwendet in mehreren Baureihen von Elektro- und Hybridfahrzeugen Lithium-Polymer-Akkumulatoren. Auch in Mercedes eCitaros sind mehrere Lithium-Polymer-Akkumulatoren eingebaut. ⓘ

Modellbau

Lithium-Polymer-Akkumulatoren fanden eine schnelle Verbreitung im Modellbau, da er hier einen enormen Leistungsschub für ferngesteuerte Modelle bewirkte. Eingesetzt als Antriebs-, Empfänger- und Senderakku deckt er die ganze Sparte ab. Siehe auch RC-Modellbau. ⓘ

MP3-Player

Während früher MP3-Player allgemein aus Preisgründen mit herkömmlichen Batterien oder Akkus bestückt wurden, so befinden sich in diesen heute vermehrt, vor allem auch bei Modellen des unteren Preissegmentes, Lithium-Polymer-Akkus. Aus Kostengründen werden diese oftmals fest eingebaut oder haben ein proprietäres Format. Ein Defekt kann somit einen Totalschaden bedeuten, weil sich der Austausch außerhalb der Garantiezeit finanziell nicht mehr lohnen würde. ⓘ

Sicherheit

Alle Lithium-Ionen-Zellen dehnen sich bei einem hohen Ladezustand (SOC) oder einer Überladung aufgrund einer leichten Verdampfung des Elektrolyts aus. Dies kann zu einer Delamination und damit zu einem schlechten Kontakt der inneren Schichten der Zelle führen, was wiederum die Zuverlässigkeit und die Gesamtlebensdauer der Zelle beeinträchtigt. Besonders auffällig ist dies bei LiPo-Zellen, die sich sichtbar aufblähen können, weil es kein hartes Gehäuse gibt, das ihre Ausdehnung aufhält. Die Sicherheitseigenschaften von Lithium-Polymer-Batterien unterscheiden sich von denen von Lithium-Eisenphosphat-Batterien. ⓘ

Lithiumzellen mit festem Polymerelektrolyt

Zellen mit festen Polymerelektrolyten sind noch nicht voll kommerzialisiert und werden noch erforscht. Prototypzellen dieses Typs können als eine Zwischenstufe zwischen einer herkömmlichen Lithium-Ionen-Batterie (mit flüssigem Elektrolyt) und einer Lithium-Ionen-Batterie in festem Zustand aus Kunststoff betrachtet werden. ⓘ

Der einfachste Ansatz ist die Verwendung einer Polymermatrix wie Polyvinylidenfluorid (PVdF) oder Poly(acrylnitril) (PAN), die mit herkömmlichen Salzen und Lösungsmitteln wie LiPF6 in EC/DMC/DEC geliert wird. ⓘ

Nishi erwähnt, dass Sony 1988 mit der Erforschung von Lithium-Ionen-Zellen mit gelierten Polymerelektrolyten (GPE) begann, bevor 1991 die Lithium-Ionen-Zelle mit flüssigen Elektrolyten auf den Markt kam. Zu dieser Zeit waren Polymerbatterien vielversprechend, und es schien, als würden Polymerelektrolyte unverzichtbar werden. Schließlich kam dieser Zellentyp 1998 auf den Markt. Scrosati argumentiert jedoch, dass gelierte Membranen im engeren Sinne nicht als "echte" Polymerelektrolyte eingestuft werden können, sondern eher als Hybridsysteme, bei denen die flüssigen Phasen in der Polymermatrix enthalten sind. Auch wenn sich diese Polymerelektrolyte trocken anfühlen, können sie immer noch 30 bis 50 % flüssiges Lösungsmittel enthalten. In diesem Zusammenhang bleibt die Frage offen, wie man eine "Polymerbatterie" wirklich definiert. ⓘ

In der Literatur wird für dieses System auch der Begriff Hybrid-Polymerelektrolyt (HPE) verwendet, wobei "Hybrid" die Kombination aus der Polymermatrix, dem flüssigen Lösungsmittel und dem Salz bezeichnet. Mit einem solchen System entwickelte Bellcore 1996 eine frühe Lithium-Polymer-Zelle, die als "Plastik"-Lithium-Ionen-Zelle (PLiON) bezeichnet und 1999 auf den Markt gebracht wurde. ⓘ

Ein fester Polymerelektrolyt (SPE) ist eine lösungsmittelfreie Salzlösung in einem Polymermedium. Dabei kann es sich beispielsweise um eine Verbindung aus Lithiumbis(fluorsulfonyl)imid (LiFSI) und hochmolekularem Poly(ethylenoxid) (PEO) oder um ein hochmolekulares Poly(trimethylencarbonat) (PTMC) handeln. ⓘ

Die Leistung dieser vorgeschlagenen Elektrolyte wird in der Regel in einer Halbzellenkonfiguration gegen eine Elektrode aus metallischem Lithium gemessen, was das System zu einer "Lithium-Metall"-Zelle macht, aber es wurde auch mit einem gängigen Lithium-Ionen-Kathodenmaterial wie Lithium-Eisen-Phosphat (LiFePO4) getestet. ⓘ

Andere Versuche, eine Polymerelektrolyt-Zelle zu entwickeln, beinhalten die Verwendung anorganischer ionischer Flüssigkeiten wie 1-Butyl-3-methylimidazoliumtetrafluoroborat ([BMIM]BF4) als Weichmacher in einer mikroporösen Polymermatrix wie Poly(vinylidenfluorid-co-hexafluorpropylen)/Poly(methylmethacrylat) (PVDF-HFP/PMMA). ⓘ

Aufbau

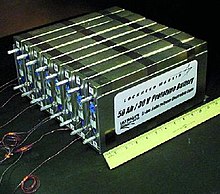

Das Bild zeigt einen Lithium-Polymer-Akku mit einer Nennspannung von 3,6 V. Der Akku ist in die Abdeckung eines Mobiltelefons integriert. Nach Entfernen der Plastikummantelung liegt rechts im Bild die elektrische Schaltung des Batterie-Management-Systems. Im Deckel des Alublocks ist eine elektrische Sicherung gegen Überlastung integriert. Der Alublock schützt die drei Folien des Lithium-Polymers, die im unteren Bild herausgezogen wurden. ⓘ

Die Kunststofffolie (Polymer) nimmt den Elektrolyten auf. Eine Folie ist mit dem Elektrodenmaterial, üblicherweise Lithium-Cobalt(III)-oxid, für den positiven Kontakt beschichtet, die andere mit Graphit für den negativen. Die zweiseitige Beschichtung verdoppelt die Kapazität beim Zusammenwickeln. ⓘ

Anders als bei konventionellen Batterien richtet sich die Bauform von Lithium-Polymer-Akkus nach den Erfordernissen der Hersteller, nicht nach Normen. Bei einem Ausfall des Akkumulators muss die gesamte Akkueinheit ausgetauscht werden. Selbst wenn man die Akkueinheit öffnet, ist nicht sichergestellt, dass die Ladeelektronik mit Ersatzakkus unbekannter Spezifikation zusammenarbeitet. ⓘ

Lade- und Entladevorgang

Neue Lithium-Polymer-Akkumulatoren werden vom Hersteller vorgeladen ausgeliefert, um eine schädliche Tiefentladung bis zum Einsatz zu vermeiden. Vor dem Ersteinsatz sollten die Zellen/Batterien mit einem Ladegerät voll geladen werden, dabei werden eventuelle Ladungsdifferenzen zwischen den Zellen mittels eines Balancers ausgeglichen. Der Ladevorgang erfolgt üblicherweise nach dem IU-Verfahren zunächst mit konstantem Strom von typischerweise 1 C (bei geeigneten Zellen bis zu 6 C). ⓘ

Lithium-Polymer-Akkumulatoren reagieren bei Überladung wesentlich empfindlicher als andere Akkutypen und werden dadurch unbrauchbar. Außerdem kann es angebracht sein, Lithium-Polymer-Akkus nur unter Aufsicht und nicht neben brennbaren Materialien aufzuladen. ⓘ

Da sich bei tiefen Temperaturen generell die Beweglichkeit der Ionen verringert und viele Lithium-Polymer-Akkumulatoren unterhalb des Gefrierpunktes unbrauchbar werden, ist Lagerung/Gebrauch oberhalb 10 °C empfohlen. Die durch den inneren Widerstand der Zellen beim Laden auftretenden Verluste führen zur Erwärmung. Daher wird oft beim Laden, vor allem beim schnellen Laden mit hohen Strömen in kurzer Zeit, eine Temperaturüberwachung/Kühlung verwendet. ⓘ

Aktuell sind Lithium-Polymer-Akkus mit bis zu 60C (Stand 2021) Entladerate marktüblich. Kurzzeitig (5–10 Sekunden) können diese auch mit 130C entladen werden. ⓘ

Die Ladeschlussspannung darf niemals überschritten werden. Eine Überschreitung kann zu einer nicht reversiblen Schädigung der Zelle durch Zersetzung des Elektrolyten führen. Die Ladeschlussspannung liegt je nach Zellchemie und Temperatur zwischen 4,10 und 4,25 V. Sie ist exakt einzuhalten. Bei mehreren Zellen in Serienschaltung begrenzt ein Balancer die maximale Spannung über jeder einzelnen Zelle. ⓘ

Bei der Entladung wird der Akkumulator über eine bestimmte Zeit elektrisch belastet, bis die Entladeschlussspannung erreicht ist. Als Entladeschlussspannung gelten 3,3 Volt. ⓘ

Lebensdauer

Bei der Lebensdauer von Lithium-Polymer-Akkumulatoren ist die Zyklenfestigkeit und die kalendarische Alterung zu unterscheiden. Allgemein gilt ein Akkumulator als verschlissen, wenn er weniger als 80 % der Nennkapazität besitzt. Allgemeine Aussagen sind schwer zu treffen, da neben der technischen Ausführung und Qualität die praktischen Einsatzbedingungen großen Einfluss haben. Während LiPo-Zellen im Modellbau oft an der Leistungs- und Spezifikationsgrenze betrieben werden und dementsprechend schnell verschleißen, halten flach gezykelte Traktionsbatterien, beispielsweise im Elektroauto, viele Jahre. Die Zyklenfestigkeit wird dabei zum einen konstruktiv bestimmt, zum anderen verbessert häufiges Nachladen ohne Überladung den gesamten erreichbaren Energieumsatz, also die Zyklenfestigkeit. Nachteilig wirkt sich in Alltagsgeräten meist fehlende Kühlung aus, die zu schneller kalendarischer Alterung führt. Dabei nimmt die Akkukapazität auch ohne Nutzung durch irreversible Vorgänge in der Zelle ab. ⓘ

Empfehlungen:

- häufiges Nachladen (flache Entladezyklen)

- Ladeschlussspannung niemals überschreiten

- an den Zellentyp angepasstes Batteriemanagementsystem

- Nicht tief entladen

- Betrieb im optimalen Temperaturbereich

- Lagerung bei längerem Nichtgebrauch in halbvollem Zustand (ca. 3,85 V)

- Lagertemperatur, je kühler, desto weniger dauerhafter Kapazitätsverlust (nicht kälter, als auf dem Akku angegeben, normalerweise −20 °C bis −25 °C) ⓘ