Frequenzumrichter

Ein frequenzvariabler Antrieb (VFD) ist eine Art von Motorantrieb, der in elektromechanischen Antriebssystemen verwendet wird, um die Drehzahl und das Drehmoment eines Wechselstrommotors durch Variation der Motoreingangsfrequenz zu steuern und, je nach Topologie, die damit verbundenen Spannungs- oder Stromschwankungen zu kontrollieren. VFDs können auch als AFDs" (frequenzverstellbare Antriebe), ASDs" (drehzahlverstellbare Antriebe), VSDs" (drehzahlvariable Antriebe), AC-Antriebe", Mikroantriebe", Inverterantriebe" oder einfach als Antriebe" bezeichnet werden. ⓘ

VFDs werden in Anwendungen eingesetzt, die von kleinen Geräten bis zu großen Kompressoren reichen. Immer mehr Endverbraucher zeigen aufgrund strengerer Emissionsnormen und der Nachfrage nach höherer Zuverlässigkeit und besserer Verfügbarkeit ein größeres Interesse an elektrischen Antriebssystemen. Systeme, die VFDs verwenden, können effizienter sein als solche, die eine Drosselungsregelung des Flüssigkeitsstroms verwenden, wie z. B. in Systemen mit Pumpen und Klappensteuerung für Ventilatoren. Die weltweite Marktdurchdringung für alle Anwendungen von VFDs ist jedoch relativ gering. ⓘ

In den letzten vier Jahrzehnten hat die Leistungselektronik die Kosten und die Größe von VFDs reduziert und die Leistung durch Fortschritte bei Halbleiterschaltgeräten, Antriebstopologien, Simulations- und Steuerungstechniken sowie Steuerungshardware und -software verbessert. ⓘ

VFDs werden in verschiedenen Nieder- und Mittelspannungs-AC-AC- und DC-AC-Topologien hergestellt. ⓘ

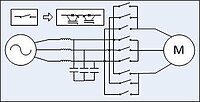

Ein Frequenzumrichter ist ein Stromrichter, der aus der speisenden Wechselspannung eine andere Wechselspannung erzeugt. ⓘ

Meist sind Ausgangs-Frequenz und Ausgangs-Amplitude veränderbar. Die Geräte dienen im Gegensatz zu „einfachen“ Umrichtern meist der Versorgung von Drehstrom-Asynchronmotoren, da sie Frequenz und Amplitude der Ausgangswechselspannung mittels Sensortechnik nach den Anwendungen des Motors und dessen aktueller Last einregeln. Sogenannte Servoumrichter besitzen zudem Eingänge für die Winkelposition des Rotors und können als Positionierantrieb verwendet werden. ⓘ

Frequenzumrichter können je nach Bauart mit Einphasenwechselspannung, Dreiphasenwechselspannung oder Gleichspannung gespeist werden und daraus eine Dreiphasenwechselspannung für die Versorgung von Drehstrommotoren erzeugen. ⓘ

Umrichter sind elektrisch ähnlich aufgebaut, dienen aber nicht der Steuerung und Versorgung eines elektrischen Motors, sondern arbeiten üblicherweise mit einer fixen Frequenz und Spannungsamplitude am Ausgang zur Versorgung mehrerer unterschiedlicher Verbraucher. ⓘ

Frequenzumrichter und Umrichter sind elektronische Geräte ohne mechanisch bewegte Komponenten. Im Gegensatz dazu ist ein Umformer eine rotierende elektrische Maschine, wie sie unter anderem in Bahnstromumformerwerken verwendet wird. ⓘ

Systembeschreibung und Betrieb

Ein frequenzvariabler Antrieb ist ein Gerät, das in einem Antriebssystem verwendet wird, das aus den folgenden drei Hauptteilsystemen besteht: Wechselstrommotor, Hauptantriebssteuerungsbaugruppe und Antriebs-/Bedienungsschnittstelle. ⓘ

Wechselstrommotor

Der in einem VFD-System verwendete Wechselstrommotor ist in der Regel ein Dreiphasen-Induktionsmotor. Einige Typen von Einphasenmotoren oder Synchronmotoren können in bestimmten Situationen von Vorteil sein, aber im Allgemeinen werden Drehstrommotoren als die wirtschaftlichsten bevorzugt. Häufig werden Motoren verwendet, die für den Betrieb mit fester Drehzahl ausgelegt sind. Die hohen Spannungsbelastungen, denen Induktionsmotoren ausgesetzt sind, die von VFDs versorgt werden, erfordern, dass diese Motoren für einen zweckgebundenen, umrichtergespeisten Betrieb in Übereinstimmung mit Anforderungen wie Teil 31 der NEMA-Norm MG-1 ausgelegt sind. ⓘ

Steuerung

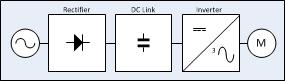

Der VFD-Controller ist ein Halbleiter-Leistungselektronik-Umwandlungssystem, das aus drei verschiedenen Teilsystemen besteht: einem Gleichrichter-Brückenwandler, einem Gleichstrom-Zwischenkreis und einem Wechselrichter. Umrichter mit Spannungsquelle (VSI) (siehe Unterabschnitt "Allgemeine Topologien" unten) sind bei weitem der häufigste Antriebstyp. Die meisten Antriebe sind AC-AC-Antriebe, d. h. sie wandeln den AC-Netzeingang in einen AC-Wechselrichterausgang um. In einigen Anwendungen, wie z. B. bei gängigen DC-Bus- oder Solaranwendungen, werden die Antriebe jedoch als DC-AC-Antriebe konfiguriert. Der einfachste Gleichrichterwandler für den VSI-Antrieb ist als dreiphasige, sechspulsige Vollwellen-Diodenbrücke konfiguriert. In einem VSI-Antrieb besteht der Zwischenkreis aus einem Kondensator, der die Gleichstrom-Ausgangswelligkeit des Umrichters glättet und einen steifen Eingang für den Wechselrichter bereitstellt. Diese gefilterte Gleichspannung wird mit Hilfe der aktiven Schaltelemente des Wechselrichters in eine quasi-sinusförmige Wechselspannung umgewandelt. VSI-Antriebe bieten einen höheren Leistungsfaktor und eine geringere harmonische Verzerrung als phasengesteuerte Stromquellen-Wechselrichter (CSI) und lastgeführte Wechselrichter (LCI) (siehe Unterabschnitt "Allgemeine Topologien" unten). Der Antriebsregler kann auch als Phasenumrichter mit einphasigem Umrichtereingang und dreiphasigem Wechselrichterausgang konfiguriert werden. ⓘ

Die Fortschritte bei den Reglern haben in den letzten sechs Jahrzehnten zu einem dramatischen Anstieg der Spannungs- und Stromwerte sowie der Schaltfrequenz von Halbleiter-Leistungsgeräten geführt. Der 1983 eingeführte bipolare Transistor mit isolierter Steuerelektrode (IGBT) hat sich in den letzten zwei Jahrzehnten als Umrichter-Schaltgerät durchgesetzt. ⓘ

Bei Anwendungen mit variablem Drehmoment, die sich für die Steuerung von Antrieben mit Volt pro Hertz (V/Hz) eignen, ist es aufgrund der Eigenschaften des Wechselstrommotors erforderlich, dass die Spannungshöhe am Ausgang des Umrichters zum Motor so angepasst wird, dass sie dem erforderlichen Lastdrehmoment in einem linearen V/Hz-Verhältnis entspricht. Für 460-V/60-Hz-Motoren beträgt dieses lineare V/Hz-Verhältnis beispielsweise 460/60 = 7,67 V/Hz. Die V/Hz-Steuerung eignet sich zwar für eine Vielzahl von Anwendungen, ist jedoch für Hochleistungsanwendungen mit niedrigen Drehzahlen oder anspruchsvollen, dynamischen Drehzahlregelungs-, Positionierungs- und Umkehrlastanforderungen suboptimal. Einige Antriebe mit V/Hz-Steuerung können auch im quadratischen V/Hz-Modus arbeiten oder sogar für spezielle Mehrpunkt-V/Hz-Pfade programmiert werden. ⓘ

Die beiden anderen Antriebssteuerungsplattformen, die Vektorsteuerung und die direkte Drehmomentsteuerung (DTC), passen die Größe der Motorspannung, den Winkel zum Sollwert und die Frequenz an, um den magnetischen Fluss und das mechanische Drehmoment des Motors präzise zu steuern. ⓘ

Obwohl die Raumvektor-Pulsbreitenmodulation (SVPWM) immer beliebter wird, ist die Sinus-PWM (SPWM) die einfachste Methode, um die Motorspannung (oder den Strom) und die Frequenz von Antrieben zu verändern. Bei der SPWM-Steuerung (siehe Abb. 1) wird ein quasi-sinusförmiges Ausgangssignal mit variabler Impulsbreite aus den Schnittpunkten eines sägezahnförmigen Trägersignals mit einem modulierenden Sinussignal gebildet, das sowohl in der Betriebsfrequenz als auch in der Spannung (oder im Strom) variabel ist. ⓘ

Der Betrieb der Motoren oberhalb der Nenndrehzahl (Grunddrehzahl) ist möglich, aber auf Bedingungen beschränkt, die nicht mehr Leistung als die Nenndrehzahl des Motors erfordern. Dies wird manchmal als "Feldschwächung" bezeichnet und bedeutet bei Wechselstrommotoren den Betrieb bei weniger als der Nenn-V/Hz und oberhalb der Nenndrehzahl des Motors. Permanentmagnet-Synchronmotoren haben aufgrund des konstanten Magnetflusses einen recht begrenzten Drehzahlbereich für die Feldschwächung. Synchronmotoren mit gewickelten Rotoren und Induktionsmotoren haben einen viel größeren Drehzahlbereich. Ein Induktionsmotor mit 100 PS, 460 V, 60 Hz, 1775 U/min (4-polig), der mit 460 V, 75 Hz (6,134 V/Hz) versorgt wird, wäre beispielsweise auf 60/75 = 80 % Drehmoment bei 125 % Drehzahl (2218,75 U/min) = 100 % Leistung begrenzt. Bei höheren Drehzahlen muss das Drehmoment des Asynchronmotors weiter begrenzt werden, da das Losbrechmoment des Motors sinkt. Daher kann die Nennleistung in der Regel nur bis zu 130-150 % der Nenndrehzahl erzeugt werden. Synchronmotoren mit gewickelten Rotoren können mit noch höheren Drehzahlen betrieben werden. In Walzwerkantrieben werden oft 200-300 % der Grunddrehzahl verwendet. Die mechanische Festigkeit des Rotors begrenzt die Höchstdrehzahl des Motors. ⓘ

Ein integrierter Mikroprozessor steuert den Gesamtbetrieb des VFD-Reglers. Die Grundprogrammierung des Mikroprozessors erfolgt über eine für den Benutzer zugängliche Firmware. Die Benutzerprogrammierung von Anzeige-, Variablen- und Funktionsblockparametern dient der Steuerung, dem Schutz und der Überwachung des VFD, des Motors und der angetriebenen Ausrüstung. ⓘ

Der Basis-Antriebsregler kann so konfiguriert werden, dass er selektiv die folgenden optionalen Leistungskomponenten und Zubehörteile enthält:

- Vor dem Umrichter angeschlossen - Leistungsschalter oder Sicherungen, Trennschütz, EMV-Filter, Netzdrossel, passiver Filter

- An den Zwischenkreis angeschlossen - Bremschopper, Bremswiderstand

- Dem Umrichter nachgeschaltet - Ausgangsdrossel, Sinusfilter, dV/dt-Filter. ⓘ

Bedienerschnittstelle

Die Bedienerschnittstelle ermöglicht es dem Bediener, den Motor zu starten und zu stoppen und die Betriebsgeschwindigkeit einzustellen. Der VFD kann auch von einer speicherprogrammierbaren Steuerung über Modbus oder eine ähnliche Schnittstelle gesteuert werden. Zu den zusätzlichen Steuerfunktionen für den Bediener gehören Reversieren und Umschalten zwischen manueller Drehzahlanpassung und automatischer Steuerung durch ein externes Prozesssteuersignal. Die Bedienerschnittstelle umfasst häufig ein alphanumerisches Display oder Anzeigeleuchten und Messgeräte, die Informationen über den Betrieb des Antriebs liefern. Eine Tastatur und eine Anzeigeeinheit für die Bedienerschnittstelle befinden sich häufig an der Vorderseite des VFD-Reglers, wie auf dem obigen Foto zu sehen ist. Das Tastatur-Display kann oft per Kabel angeschlossen und in geringer Entfernung vom VFD-Regler montiert werden. Die meisten sind auch mit Ein- und Ausgangsklemmen (E/A) für den Anschluss von Drucktasten, Schaltern und anderen Bedienerschnittstellen oder Steuersignalen ausgestattet. Häufig ist auch ein serieller Kommunikationsanschluss vorhanden, damit der VFD über einen Computer konfiguriert, eingestellt, überwacht und gesteuert werden kann. ⓘ

Drehzahlregelung

Es gibt zwei Möglichkeiten, die Drehzahl eines VFD zu steuern: über ein Netzwerk oder per Kabel. Bei der vernetzten Steuerung wird die gewünschte Drehzahl über ein Kommunikationsprotokoll wie Modbus, Modbus/TCP, EtherNet/IP oder über eine Tastatur mit Display Serial Interface übertragen, während bei der festverdrahteten Steuerung eine rein elektrische Kommunikation erfolgt. Typische Mittel der festverdrahteten Kommunikation sind: 4-20mA, 0-10VDC oder die Verwendung der internen 24VDC-Stromversorgung mit einem Potentiometer. Die Drehzahl kann auch ferngesteuert und lokal geregelt werden. Bei der Fernsteuerung wird der VFD angewiesen, Drehzahlbefehle von der Tastatur zu ignorieren, während bei der lokalen Steuerung der VFD angewiesen wird, externe Steuerungen zu ignorieren und sich nur an die Tastatur zu halten. ⓘ

Programmierung eines VFD

Je nach Modell können die Betriebsparameter eines VFDs über eine spezielle Programmiersoftware, ein internes Tastenfeld, ein externes Tastenfeld oder eine SD-Karte programmiert werden. VFDs blockieren oft die meisten Programmieränderungen im laufenden Betrieb. Zu den typischen Parametern, die eingestellt werden müssen, gehören: Motortypenschildinformationen, Drehzahlsollwertquelle, Ein/Aus-Steuerquelle und Bremssteuerung. Es ist auch üblich, dass VFDs Debugging-Informationen wie Fehlercodes und den Zustand der Eingangssignale liefern. ⓘ

Start- und Softwareverhalten

Bei den meisten VFDs kann der automatische Start aktiviert werden. Dadurch wird der Ausgang nach einem Stromzyklus, nach der Beseitigung eines Fehlers oder nach der Wiederherstellung des Notaus-Signals auf eine bestimmte Frequenz gebracht (im Allgemeinen sind Notaus-Signale aktiv-low logisch). Eine gängige Methode zur Steuerung eines Frequenzumrichters besteht darin, den automatischen Start zu aktivieren und L1, L2 und L3 mit einem Schütz zu verbinden. Durch das Einschalten des Schützes wird der Frequenzumrichter eingeschaltet und auf eine bestimmte Drehzahl gebracht. Je nach Ausgereiftheit des Frequenzumrichters können mehrere Autostart-Verhaltensweisen entwickelt werden, z. B. dass der Frequenzumrichter beim Einschalten automatisch startet, aber nach dem Aufheben eines Notstopps nicht automatisch startet, bis ein Reset durchgeführt wurde. ⓘ

Betrieb des Umrichters

Anhand des nebenstehenden Diagramms können Antriebsanwendungen als Ein-Quadranten-, Zwei-Quadranten- oder Vier-Quadranten-Anwendungen kategorisiert werden; die vier Quadranten des Diagramms sind wie folgt definiert:

- Quadrant I - treibender oder motorisierender, vorwärts beschleunigender Quadrant mit positiver Drehzahl und Drehmoment

- Quadrant II - Erzeugen oder Bremsen, vorwärts bremsender Quadrant mit positiver Geschwindigkeit und negativem Drehmoment

- Quadrant III - Fahren oder Motorisieren, Rückwärtsbeschleunigungsquadrant mit negativer Geschwindigkeit und Drehmoment

- Quadrant IV - Erzeugen oder Bremsen, rückwärts bremsend-verzögernder Quadrant mit negativer Drehzahl und positivem Drehmoment. ⓘ

Bei den meisten Anwendungen handelt es sich um Ein-Quadranten-Lasten, die im Quadranten I arbeiten, wie z. B. bei Lasten mit variablem Drehmoment (z. B. Kreiselpumpen oder Lüfter) und bestimmten Lasten mit konstantem Drehmoment (z. B. Extruder). ⓘ

Bei bestimmten Anwendungen gibt es Zwei-Quadranten-Lasten, die in Quadrant I und II arbeiten, bei denen die Drehzahl positiv ist, das Drehmoment aber die Polarität wechselt, wie z. B. bei einem Ventilator, der schneller abbremst als die natürlichen mechanischen Verluste. Einige Quellen definieren Zwei-Quadranten-Antriebe als Lasten, die in den Quadranten I und III arbeiten, wobei die Drehzahl und das Drehmoment in beiden Richtungen die gleiche (positive oder negative) Polarität aufweisen. ⓘ

Bei bestimmten Hochleistungsanwendungen handelt es sich um Vierquadrantenlasten (Quadranten I bis IV), bei denen die Geschwindigkeit und das Drehmoment in jede Richtung gehen können, wie z. B. bei Hebezeugen, Aufzügen und hügeligen Förderanlagen. Eine Rückspeisung kann nur im Zwischenkreis des Umrichters erfolgen, wenn die Umrichterspannung kleiner ist als die Motor-Gegen-EMK und Umrichterspannung und Gegen-EMK die gleiche Polarität haben. ⓘ

Beim Starten eines Motors legt ein VFD zunächst eine niedrige Frequenz und Spannung an, um den hohen Einschaltstrom zu vermeiden, der beim Direktanlauf auftritt. Nach dem Start des VFD werden die angelegte Frequenz und Spannung kontrolliert erhöht oder rampenförmig gesteigert, um die Last zu beschleunigen. Mit dieser Startmethode kann ein Motor in der Regel 150 % seines Nenndrehmoments entwickeln, während der VFD im niedrigen Drehzahlbereich weniger als 50 % seines Nennstroms aus dem Netz zieht. Ein VFD kann so eingestellt werden, dass er vom Stillstand bis zur vollen Drehzahl ein gleichmäßiges Startdrehmoment von 150 % erzeugt. Allerdings verschlechtert sich die Motorkühlung und kann zu Überhitzung führen, wenn die Drehzahl abnimmt, so dass ein längerer Betrieb bei niedriger Drehzahl und hohem Drehmoment ohne separate Motorlüfter normalerweise nicht möglich ist. ⓘ

Bei einem VFD ist die Stoppsequenz genau das Gegenteil der Startsequenz. Die an den Motor angelegte Frequenz und Spannung werden in einem kontrollierten Rhythmus heruntergefahren. Wenn die Frequenz gegen Null geht, wird der Motor abgeschaltet. Es steht ein geringes Bremsmoment zur Verfügung, um die Last etwas schneller abzubremsen, als wenn der Motor einfach ausgeschaltet und auslaufen gelassen würde. Ein zusätzliches Bremsmoment kann durch Hinzufügen eines Bremskreises (von einem Transistor gesteuerter Widerstand) erreicht werden, um die Bremsenergie abzubauen. Mit einem Vier-Quadranten-Gleichrichter (aktives Front-End) kann der VFD die Last abbremsen, indem er ein umgekehrtes Drehmoment anlegt und die Energie in das Wechselstromnetz zurückspeist. ⓘ

Vorteile

Energieeinsparung

Viele Motorlastanwendungen mit fester Drehzahl, die direkt aus dem Wechselstromnetz gespeist werden, können Energie sparen, wenn sie mit Hilfe eines VFD mit variabler Drehzahl betrieben werden. Solche Energiekosteneinsparungen sind besonders ausgeprägt bei Zentrifugalventilatoren und Pumpen mit variablem Drehmoment, wo das Drehmoment und die Leistung der Last mit dem Quadrat bzw. Kubik der Drehzahl variieren. Diese Änderung führt zu einer großen Leistungsreduzierung im Vergleich zum Betrieb mit fester Drehzahl bei einer relativ geringen Drehzahlreduzierung. Zum Beispiel verbraucht eine Motorlast bei 63 % Drehzahl nur 25 % ihrer Leistung bei voller Drehzahl. Diese Reduzierung entspricht den Affinitätsgesetzen, die das Verhältnis zwischen den verschiedenen Zentrifugallastvariablen definieren. ⓘ

In den Vereinigten Staaten werden schätzungsweise 60-65 % der elektrischen Energie für die Versorgung von Motoren verwendet, von denen 75 % auf Lüfter, Pumpen und Kompressoren mit variablem Drehmoment entfallen. Achtzehn Prozent der Energie, die in den 40 Millionen Motoren in den USA verbraucht wird, könnte durch effiziente Energieverbesserungstechnologien wie VFDs eingespart werden. ⓘ

Nur etwa 3 % der insgesamt installierten AC-Motoren sind mit AC-Antrieben ausgestattet. Es wird jedoch geschätzt, dass die Antriebstechnik in 30-40 % aller neu installierten Motoren eingesetzt wird. ⓘ

Eine Aufschlüsselung des Energieverbrauchs der weltweit installierten Wechselstrommotoren ist in der folgenden Tabelle dargestellt:

| Klein | Allgemeine Zwecke - Mittelgroß | Groß ⓘ | |

|---|---|---|---|

| Leistung | 10 W - 750 W | 0,75 kW - 375 kW | 375 kW bis 10000 kW |

| Phase, Spannung | 1-ph., <240 V | 3-ph., 200 V bis 1 kV | 3-ph., 1 kV bis 20 kV |

| % Gesamtenergie des Motors | 9% | 68% | 23% |

| Gesamtbestand | 2 Milliarden | 230 Millionen | 0,6 Mio. |

Leistung steuern

Frequenzumrichter werden eingesetzt, um Prozess- und Qualitätsverbesserungen in industriellen und kommerziellen Anwendungen in den Bereichen Beschleunigung, Durchfluss, Überwachung, Druck, Geschwindigkeit, Temperatur, Spannung und Drehmoment zu erzielen. ⓘ

Bei Lasten mit fester Drehzahl ist der Motor einem hohen Anlaufmoment und Stromstößen ausgesetzt, die bis zum Achtfachen des Volllaststroms betragen. Bei Frequenzumrichtern wird der Motor stattdessen allmählich auf die Betriebsdrehzahl hochgefahren, um die mechanische und elektrische Belastung zu verringern, die Wartungs- und Reparaturkosten zu senken und die Lebensdauer des Motors und der angetriebenen Geräte zu verlängern. ⓘ

Antriebe mit variabler Drehzahl können einen Motor auch in speziellen Mustern laufen lassen, um die mechanische und elektrische Belastung weiter zu minimieren. So kann beispielsweise ein S-Kurvenmuster für eine Förderanlage verwendet werden, um eine sanftere Abbrems- und Beschleunigungssteuerung zu erreichen, wodurch das Spiel, das beim Beschleunigen oder Abbremsen einer Förderanlage auftreten kann, verringert wird. ⓘ

Zu den Leistungsfaktoren, die den Einsatz von Gleichstromantrieben gegenüber Wechselstromantrieben begünstigen, gehören Anforderungen wie Dauerbetrieb bei niedriger Geschwindigkeit, Vier-Quadranten-Betrieb mit Rückspeisung, häufige Beschleunigungs- und Verzögerungsroutinen und die Notwendigkeit, den Motor für einen Gefahrenbereich zu schützen. In der folgenden Tabelle werden AC- und DC-Antriebe anhand bestimmter Schlüsselparameter miteinander verglichen: ⓘ

| Antriebstyp | DC | AC VFD | AC VFD | AC VFD | AC VFD ⓘ |

|---|---|---|---|---|---|

| Steuerungsplattform | Bürstentyp DC | V/Hz-Steuerung | Vektorielle Steuerung | Vektorielle Steuerung | Vektorielle Steuerung |

| Kriterien der Steuerung | Geschlossener Kreislauf | Offen | Offen | Geschlossener Kreislauf | Steuerung mit HFI^ |

| Motor | DC | IM | IM | IM | Innenraum PM |

| Typische Drehzahlregelung (%) | 0.01 | 1 | 0.5 | 0.01 | 0.02 |

| Typischer Drehzahlbereich bei konstantem Drehmoment (%) | 0–100 | 10–100 | 3–100 | 0–100 | 0–100 |

| Min. Drehzahl bei 100 % Drehmoment (% der Basis) | Stillstand | 8% | 2% | Stillstand | Stillstand (200%) |

| Mehrmotoriger Betrieb empfohlen | Nein | Ja | Nein | Nein | Nein |

| Fehlerschutz (nur abgesichert oder im Umrichter integriert) | Nur abgesichert | Inhärent | Inhärent | Inhärent | Inhärent |

| Wartung | (Bürsten) | Niedrig | Niedrig | Niedrig | Niedrig |

| Rückmeldeeinrichtung | Tachometer oder Drehgeber | K.A. | K.A. | Drehgeber | K.A. |

^ Hochfrequenz-Einspeisung ⓘ

VFD-Typen und -Leistungen

Allgemeine Topologien

Wechselstromantriebe können nach den folgenden allgemeinen Topologien klassifiziert werden:

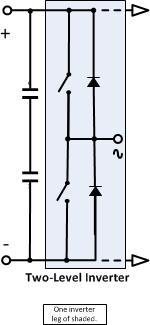

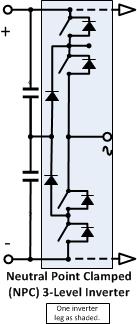

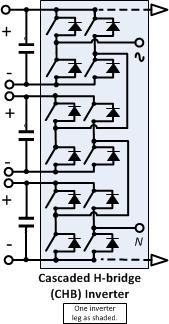

- Umrichter-Topologien mit Spannungsquellen (VSI) (siehe Abbildung): Bei einem VSI-Antrieb speichert der Gleichstromausgang des Diodenbrückenwandlers Energie im Kondensatorbus, um eine steife Eingangsspannung für den Wechselrichter zu liefern. Die überwiegende Mehrheit der Umrichter ist ein VSI-Typ mit PWM-Spannungsausgang.

- Umrichter-Topologien mit Stromquelle (CSI) (siehe Abbildung): Bei einem CSI-Antrieb speichert der Gleichstromausgang des SCR-Brückenumrichters Energie in einer Serieninduktorschaltung, um dem Umrichter einen steifen Stromeingang zu liefern. CSI-Antriebe können entweder mit PWM- oder mit Sechs-Schritt-Wellenform-Ausgang betrieben werden.

- Topologien für sechsstufige Wechselrichter (siehe Bild): Die heute weitgehend veralteten Sechsschritt-Umrichter können entweder vom Typ VSI oder CSI sein und werden auch als Umrichter mit variabler Spannung, PAM-Umrichter (Puls-Amplituden-Modulation), Rechteck-Umrichter oder Gleichstrom-Chopper-Umrichter bezeichnet. Bei einem sechsstufigen Antrieb wird der Gleichstromausgang des SCR-Brückenumrichters über einen Kondensatorbus und eine Reihenschaltung von Reaktoren geglättet, um über ein Darlington-Paar oder einen IGBT-Wechselrichter eine quasi-sinusförmige, sechsstufige Spannung oder einen Strom an einen Induktionsmotor zu liefern.

- Lastkommutierte Wechselrichter (LCI) Antriebstopologien: In einem LCI-Antrieb (ein spezieller CSI-Fall) speichert der Gleichstromausgang des SCR-Brückenumrichters über eine Zwischenkreisdrossel Energie, um einen steifen, quasi-sinusförmigen Sechs-Schritt-Stromausgang eines zweiten SCR-Brückenumrichters und eine übererregte Synchronmaschine zu versorgen.Kostengünstige SCR-Thyristor-gespeiste LCI-Synchronmotorantriebe werden häufig in Hochleistungslüftern, -pumpen und -kompressoren mit geringer Dynamik und einer Leistung von bis zu 100 MW eingesetzt.

- Zyklowandler- oder Matrixwandler-Topologien (siehe Bild): Zyklokonverter und MCs sind AC-AC-Wandler, die keinen DC-Zwischenkreis für die Energiespeicherung haben. Ein Zyklokonverter arbeitet als dreiphasige Stromquelle über drei antiparallel geschaltete SCR-Brücken in Sechspuls-Konfiguration, wobei jede Zyklokonverterphase selektiv wirkt, um eine Wechselspannung mit fester Netzfrequenz in eine Wechselspannung mit variabler Lastfrequenz umzuwandeln. MC-Antriebe sind IGBT-basiert.

- Doppelt gespeiste Schlupfrekuperations-Systemtopologien: Ein doppelt gespeistes Schlupf-Rückgewinnungssystem speist gleichgerichteten Schlupfstrom in eine Glättungsdrossel ein, um das Wechselstromnetz über einen Wechselrichter mit Strom zu versorgen, wobei die Motordrehzahl durch Anpassung des Gleichstroms geregelt wird. ⓘ

Steuerungsplattformen

Die meisten Antriebe verwenden eine oder mehrere der folgenden Steuerungsplattformen:

- Skalare PWM-V/Hz-Regelung

- PWM feldorientierte Regelung (FOC) oder Vektorregelung

- Direkte Drehmomentregelung (DTC). ⓘ

Lastmoment und Leistungsmerkmale

Frequenzumrichter werden auch nach den folgenden Lastmoment- und Leistungsmerkmalen kategorisiert:

- Variables Drehmoment, z. B. bei Zentrifugalventilatoren, Pumpen und Gebläsen

- Konstantes Drehmoment, z. B. in Förder- und Verdrängerpumpenanwendungen

- Konstante Leistung, z. B. bei Werkzeugmaschinen und Traktionsanwendungen. ⓘ

Verfügbare Nennleistungen

VFDs sind mit Spannungs- und Stromstärken erhältlich, die ein breites Spektrum an ein- und mehrphasigen Wechselstrommotoren abdecken. Niederspannungsantriebe sind für den Betrieb bei Ausgangsspannungen von 690 V oder weniger ausgelegt. Während Niederspannungsantriebe für Motoranwendungen mit Nennleistungen von bis zu 5 oder 6 MW erhältlich sind, werden aus wirtschaftlichen Erwägungen in der Regel Mittelspannungsantriebe mit wesentlich geringeren Nennleistungen bevorzugt. Die verschiedenen MV-Antriebstopologien (siehe Tabelle 2) werden entsprechend der Spannungs-/Strom-Kombinationen konfiguriert, die in den Schaltgeräten der verschiedenen Antriebsregler verwendet werden, so dass jede gegebene Nennspannung größer oder gleich einer der folgenden Standard-Nennspannungen des Motors ist: im Allgemeinen entweder 2+3⁄4,16 kV (60 Hz) oder 3+3⁄6,6 kV (50 Hz), wobei ein Thyristorhersteller für bis zu 12 kV Schaltleistung ausgelegt ist. In einigen Anwendungen wird ein Aufwärtstransformator zwischen einem NS-Antrieb und einer MS-Motorlast geschaltet. Mittelspannungsantriebe sind in der Regel für Motoranwendungen mit einer Leistung zwischen 375 und 750 kW (503 und 1.006 PS) ausgelegt. Mittelspannungsantriebe haben in der Vergangenheit einen wesentlich höheren Aufwand bei der Anwendungsentwicklung erfordert als Niederspannungsantriebe. Die Nennleistung von MV-Antrieben kann bis zu 100 MW (130.000 PS) betragen, wobei eine Reihe verschiedener Antriebstopologien für unterschiedliche Anforderungen an Nennleistung, Leistung, Netzqualität und Zuverlässigkeit zum Einsatz kommen. ⓘ

Antriebe nach Maschinen und detaillierte Topologien

Schließlich ist es sinnvoll, die VFDs anhand der beiden folgenden Klassifizierungen in Beziehung zu setzen:

- In Bezug auf verschiedene AC-Maschinen, wie in Tabelle 1 unten dargestellt

- In Bezug auf verschiedene detaillierte AC-AC-Wandlertopologien, wie in den Tabellen 2 und 3 unten dargestellt. ⓘ

| Maschinen |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Topologien | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Indirekt AC-AC |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Direkt AC-AC |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ^ | Wechselrichter-Schaltgerät (mit standardmäßigem Diodengleichrichter) ⓘ |

| ^^ | Wechselrichter und Gleichrichter-Schaltgerät |

| ^^^ | Rotierend oder linear |

| AFE | Aktives Frontend |

| BLDM | PM-Trapezmaschine (Bürstenloser Gleichstrom-Elektromotor) |

| CME | Gleichtaktunterdrückung |

| CHB | Kaskadierte H-Brücke |

| CSI | Stromquellenwechselrichter |

| CSR | Stromquellen-Gleichrichter |

| GCT | Gate-gesteuerter Thyristor |

| GTO | Gate-Abschalt-Thyristor |

| IGBT | Bipolartransistor mit isoliertem Gate |

| LCI | Lastkommutierter Wechselrichter |

| LV | Niederspannung |

| MV | Mittlere Spannung |

| NPC | Neutralpunkt geklemmt |

| PAM | Puls-Amplituden-Modulation |

| PM | Permanentmagnet |

| PMSM | Dauermagnet-Synchrongenerator |

| PWM | Pulsweitenmodulation |

| SCR | Siliziumgesteuerter Gleichrichter |

| SGCT | Thyristor mit symmetrischer Gate-Steuerung |

| SRM | Geschalteter Reluktanzmotor |

| SyRM | Synchrone Reluktanzmaschine |

| VRM | Variable-Reluktanz-Maschine |

| VSI | Spannungsquellen-Wechselrichter |

| VVI | Wechselrichter mit variabler Spannung |

| WFSM | Wickelfeld-Synchronmaschine |

| WRIM | Induktionsmotor mit gewickeltem Rotor |

Überlegungen zur Anwendung

AC-Netzoberschwingungen

Hinweis zur Klarstellung:. ⓘ

Während Oberschwingungen im PWM-Ausgang leicht durch trägerfrequenzbezogene Filterinduktivität gefiltert werden können, um die Motorlast mit nahezu sinusförmigen Strömen zu versorgen, wandelt der Diodenbrückengleichrichter des VFD die Netzwechselspannung in eine Gleichspannung um, indem er nichtlineare Halbphasenstromimpulse überlagert und so eine harmonische Stromverzerrung und damit eine Spannungsverzerrung des Netzwechselstroms erzeugt. Wenn die VFD-Lasten im Vergleich zu dem großen, steifen Stromnetz, das vom Energieversorgungsunternehmen zur Verfügung gestellt wird, relativ klein sind, halten sich die Auswirkungen der harmonischen Verzerrung des Wechselstromnetzes durch den VFD oft in akzeptablen Grenzen. Darüber hinaus werden in Niederspannungsnetzen Oberschwingungen, die von einphasigen Geräten wie Computern und Fernsehern verursacht werden, teilweise durch dreiphasige Diodenbrücken-Oberschwingungen aufgehoben, da deren 5. und 7. Oberschwingungen gegenphasig sind. Wenn jedoch der Anteil der VFD und anderer nichtlinearer Last im Vergleich zur Gesamtlast oder der nichtlinearen Last im Vergleich zur Steifigkeit der Wechselstromversorgung oder beides relativ groß ist, kann sich die Last negativ auf die Wechselstromwellenform auswirken, die anderen Kunden des Energieversorgungsunternehmens im selben Netz zur Verfügung steht. ⓘ

Wenn die Spannung des Energieversorgungsunternehmens aufgrund von Oberschwingungen verzerrt wird, erhöhen sich die Verluste bei anderen Verbrauchern wie normalen Wechselstrommotoren mit fester Drehzahl. Dieser Zustand kann zu Überhitzung und einer kürzeren Lebensdauer führen. Auch die Transformatoren und Kompensationskondensatoren in den Umspannwerken werden in Mitleidenschaft gezogen. Insbesondere Kondensatoren können Resonanzbedingungen verursachen, die die Oberschwingungspegel in unzulässiger Weise verstärken. Um die Spannungsverzerrung zu begrenzen, kann von den Besitzern von VFD-Lasten verlangt werden, dass sie Filtergeräte installieren, um die Oberschwingungsverzerrung unter akzeptable Grenzen zu senken. Alternativ kann das Energieversorgungsunternehmen eine Lösung finden, indem es eigene Filteranlagen in den Umspannwerken installiert, die von der großen Menge der verwendeten VFD-Anlagen betroffen sind. In Anlagen mit hoher Leistung kann die harmonische Verzerrung durch die Versorgung von Mehrimpuls-Gleichrichterbrücken-VFDs aus Transformatoren mit mehreren phasenverschobenen Wicklungen verringert werden. ⓘ

Es ist auch möglich, den Standard-Diodenbrücken-Gleichrichter durch eine bidirektionale IGBT-Schaltgerätebrücke zu ersetzen, die den Standard-Wechselrichter widerspiegelt, der den IGBT-Schaltgeräteausgang zum Motor verwendet. Solche Gleichrichter werden unter verschiedenen Bezeichnungen wie aktiver Einspeisekonverter (AIC), aktiver Gleichrichter, IGBT-Versorgungseinheit (ISU), aktives Front-End (AFE) oder Vier-Quadranten-Betrieb bezeichnet. Mit PWM-Steuerung und einer geeigneten Eingangsdrossel kann die Wellenform des Netzwechselstroms eines AFE nahezu sinusförmig sein. AFE regeneriert im Vierquadrantenbetrieb von Natur aus Energie von der Gleichstromseite in das Wechselstromnetz. Daher ist kein Bremswiderstand erforderlich, und der Wirkungsgrad des Umrichters wird verbessert, wenn der Umrichter den Motor häufig bremsen muss. ⓘ

Zwei weitere Techniken zur Reduzierung von Oberschwingungen nutzen den Einsatz passiver oder aktiver Filter, die an einen gemeinsamen Bus mit mindestens einer VFD-Abzweiglast auf dem Bus angeschlossen sind. Bei passiven Filtern werden eine oder mehrere Tiefpass-LC-Filtersperren eingesetzt, wobei jede Sperre je nach Bedarf auf eine Oberschwingungsfrequenz (5., 7., 11., 13., ... kq+/-1, wobei k=ganzzahlig, q=Impulszahl des Umrichters) abgestimmt wird. ⓘ

Es ist gängige Praxis, dass Energieversorgungsunternehmen oder deren Kunden Grenzwerte für die harmonische Verzerrung auf der Grundlage von IEC- oder IEEE-Normen festlegen. Die IEEE-Norm 519 schreibt beispielsweise vor, dass der maximale Anteil der einzelnen Spannungsoberschwingungen an der Grundschwingung nicht mehr als 3 % und der Gesamtklirrfaktor der Spannung (THD) nicht mehr als 5 % für ein allgemeines Wechselstromnetz betragen darf. ⓘ

, ⓘ

Schaltfrequenz-Foldback

Ein Umrichter verwendet eine Standard-Schaltfrequenz von 4 kHz. Eine Verringerung der Schaltfrequenz des Umrichters (der Trägerfrequenz) reduziert die von den IGBTs erzeugte Wärme. ⓘ

Eine Trägerfrequenz, die mindestens das Zehnfache der gewünschten Ausgangsfrequenz beträgt, wird zur Festlegung der PWM-Schaltintervalle verwendet. Eine Trägerfrequenz im Bereich von 2.000 bis 16.000 Hz ist für Niederspannungs-VFDs [Niederspannung, unter 600 Volt AC] üblich. Eine höhere Trägerfrequenz führt zu einer besseren Annäherung an die Sinuskurve, verursacht aber höhere Schaltverluste [de] im IGBT, wodurch der Gesamtwirkungsgrad der Leistungsumwandlung sinkt. ⓘ

Rauschglättung

Einige Antriebe verfügen über eine Rauschglättungsfunktion, die aktiviert werden kann, um eine zufällige Variation der Schaltfrequenz zu erzeugen. Dadurch wird das akustische Rauschen über einen Frequenzbereich verteilt, um die Spitzengeräuschintensität zu verringern. ⓘ

Auswirkungen der langen Zuleitung

Die mit der Trägerfrequenz gepulste Ausgangsspannung eines PWM-VFD verursacht schnelle Anstiegszeiten in diesen Impulsen, deren Übertragungsleitungseffekte berücksichtigt werden müssen. Da die Impedanz der Übertragungsleitung von Kabel und Motor unterschiedlich ist, neigen die Impulse dazu, von den Motorklemmen in das Kabel zurück zu reflektieren. Die daraus resultierenden Reflexionen können Überspannungen erzeugen, die dem Doppelten der Zwischenkreisspannung bzw. bei langen Kabelstrecken dem 3,1-fachen der Leitungsnennspannung entsprechen, was zu einer hohen Belastung der Kabel- und Motorwicklungen und schließlich zum Ausfall der Isolierung führt. Die Isolationsnormen für Drehstrommotoren mit einer Nennspannung von 230 V oder weniger bieten einen angemessenen Schutz gegen solche lang anhaltenden Überspannungen. Bei 460-V- oder 575-V-Systemen und Umrichtern mit IGBTs der 3. Generation mit 0,1-Mikrosekunden-Wiederkehrzeit beträgt der empfohlene maximale Kabelabstand zwischen FU und Motor etwa 50 m oder 150 Fuß. Bei neuen Antrieben mit SiC-MOSFETs wurden erhebliche Überspannungen bei Kabellängen von nur 3 Metern beobachtet. Zu den Lösungen für Überspannungen, die durch große Leitungslängen verursacht werden, gehören die Minimierung der Kabellänge, die Verringerung der Trägerfrequenz, die Installation von dV/dt-Filtern, die Verwendung von umrichtertauglichen Motoren (die für 600 V ausgelegt sind, um Impulsfolgen mit einer Anstiegszeit von höchstens 0,1 Mikrosekunden und einer Spitzenstärke von 1.600 V standzuhalten) und die Installation von LCR-Tiefpass-Sinuswellenfiltern. Bei der Auswahl der optimalen PWM-Trägerfrequenz für Wechselstromantriebe müssen Geräuschentwicklung, Wärmeentwicklung, Belastung der Motorisolierung, durch Gleichtaktspannung verursachte Schäden am Motorlagerstrom, reibungsloser Motorbetrieb und andere Faktoren gegeneinander abgewogen werden. Eine weitere Dämpfung der Oberschwingungen kann durch den Einsatz eines LCR-Tiefpass-Sinusfilters oder eines dV/dt-Filters erreicht werden. ⓘ

Motorlagerströme

Trägerfrequenzen über 5 kHz können zu Lagerschäden führen, wenn keine Schutzmaßnahmen ergriffen werden. ⓘ

PWM-Antriebe sind von Natur aus mit hochfrequenten Gleichtaktspannungen und -strömen verbunden, die Probleme mit den Motorlagern verursachen können. Wenn diese hochfrequenten Spannungen einen Weg zur Erde durch ein Lager finden, kommt es zu einer Metallübertragung oder Funkenbildung durch Funkenerosion (EDM) zwischen der Lagerkugel und dem Lagerring. Im Laufe der Zeit führt die Funkenbildung durch Funkenerosion zu einer Erosion des Lagerlaufrings, die als Rillenmuster sichtbar wird. Bei großen Motoren bietet die Streukapazität der Wicklungen Wege für hochfrequente Ströme, die durch die Motorwellenenden fließen und zu einer Art zirkulierendem Lagerstrom führen. Eine schlechte Erdung der Motorstatoren kann zu Welle-Erde-Lagerströmen führen. Kleine Motoren mit schlecht geerdeten angetriebenen Geräten sind anfällig für hochfrequente Lagerströme. ⓘ

Zur Vorbeugung von Schäden durch hochfrequente Lagerströme gibt es drei Ansätze: gute Verkabelungs- und Erdungspraktiken, Unterbrechung der Lagerströme und Filterung oder Dämpfung von Gleichtaktströmen, beispielsweise durch weichmagnetische Kerne, die so genannten induktiven Absorber. Eine gute Verkabelungs- und Erdungspraxis kann die Verwendung von abgeschirmten, symmetrischen Stromkabeln zur Versorgung des Motors, die Installation von Wellenerdungsbürsten und leitfähigem Lagerfett umfassen. Lagerströme können durch den Einbau von isolierten Lagern und speziell entwickelten elektrostatisch abgeschirmten Induktionsmotoren unterbrochen werden. Die Filterung und Dämpfung hochfrequenter Lagerströme kann durch das Einsetzen von weichmagnetischen Kernen über den drei Phasen erfolgen, die eine Hochfrequenzimpedanz gegen die Gleichtakt- oder Motorlagerströme bilden. Ein weiterer Ansatz besteht darin, anstelle von Standard-2-Level-Inverter-Antrieben entweder 3-Level-Inverter-Antriebe oder Matrix-Umrichter zu verwenden. ⓘ

Da die hochfrequenten Stromspitzen von umrichtergespeisten Motorkabeln andere Verkabelungen in den Anlagen stören können, sollten solche umrichtergespeisten Motorkabel nicht nur abgeschirmt und symmetrisch ausgeführt sein, sondern auch mindestens 50 cm von Signalkabeln entfernt verlegt werden. ⓘ

Dynamisches Bremsen

Das vom Antrieb erzeugte Drehmoment bewirkt, dass der Asynchronmotor mit der Synchrondrehzahl abzüglich des Schlupfs läuft. Wenn die Last den Motor schneller antreibt als die Synchrondrehzahl, wirkt der Motor als Generator und wandelt mechanische Leistung in elektrische Leistung zurück. Diese Leistung wird in das Zwischenkreiselement (Kondensator oder Drossel) des Umrichters zurückgeführt. Ein mit dem Zwischenkreis verbundener elektronischer Leistungsschalter oder ein bremsender DC-Chopper steuert die Ableitung dieser Leistung in Form von Wärme in einer Reihe von Widerständen. Um eine Überhitzung der Widerstände zu verhindern, können Kühlgebläse eingesetzt werden. ⓘ

Beim dynamischen Bremsen wird die Bremsenergie verschwendet, indem sie in Wärme umgewandelt wird. Im Gegensatz dazu wird bei regenerativen Antrieben die Bremsenergie zurückgewonnen, indem sie in das Wechselstromnetz eingespeist wird. Die Investitionskosten für rückspeisefähige Antriebe sind jedoch relativ hoch. ⓘ

Rückspeisefähige Antriebe

Rückspeisefähige Frequenzumrichter sind in der Lage, die Bremsenergie einer Last, die sich schneller als die vorgesehene Motordrehzahl bewegt (eine Überholungslast), zurückzugewinnen und in das Stromnetz zurückzuführen. ⓘ

Cycloconverter-, Scherbius-, Matrix-, CSI- und LCI-Antriebe ermöglichen von Haus aus die Rückführung von Energie von der Last in das Netz, während Spannungsquellenwechselrichter einen zusätzlichen Umrichter benötigen, um Energie in das Netz zurückzuführen. ⓘ

Rückspeisung ist bei Frequenzumrichtern nur dann sinnvoll, wenn der Wert der zurückgewonnenen Energie im Vergleich zu den zusätzlichen Kosten eines Rückspeisesystems groß ist und wenn das System häufig gebremst und gestartet werden muss. Rückspeisefähige VFDs werden häufig eingesetzt, wenn eine Drehzahlregelung von Überholungslasten erforderlich ist. ⓘ

Einige Beispiele:

- Förderbandantriebe in der Fertigung, die alle paar Minuten anhalten. Während des Stopps werden die Teile korrekt zusammengebaut; sobald das geschehen ist, läuft das Band weiter.

- Ein Kran, bei dem der Hubmotor häufig stoppt und reversiert und die Last beim Absenken gebremst werden muss.

- Plug-in- und Hybrid-Elektrofahrzeuge aller Art (siehe Bild und Hybrid Synergy Drive). ⓘ

Grundaufbau und Funktionsweise

Im Prinzip besteht der indirekte, statische Frequenzumrichter aus einem Gleichrichter, der einen Gleichspannungs-Zwischenkreis speist, und einem aus diesem Zwischenkreis gespeisten Wechselrichter. Der Zwischenkreis besteht aus einem Kondensator zur Glättung der Gleichspannung und Induktivitäten zur Entstörung. Als Gleichrichter kommen dabei sowohl ungesteuerte als auch gesteuerte Brücken zum Einsatz. Die Speisung des Zwischenkreises kann bei Verwendung einer gesteuerten Brücke auch mit einer aktiven Leistungsfaktorkorrektur (PFC) erfolgen. ⓘ

Am Zwischenkreis können mehrere Wechselrichter angeschlossen werden, daher findet man diese Art Frequenzumrichter sehr häufig in Werkzeugmaschinen. Realisierbar ist auch ein Zwischenkreis welcher mit Gleichstrom und einer Glättungsdrossel als Speicherelement arbeitet. Das Speicherelement im Zwischenkreis, bei einem Gleichspannungskreis der Kondensator und bei Gleichstrom die Glättungsdrossel, überbrückt dabei die Lücken in der Energiezufuhr. ⓘ

Außerdem gibt es Direktumrichter, auch als Matrixumrichter bezeichnet, die gänzlich ohne Zwischenkreis auskommen. Matrixumrichter benötigen eine lückenlose Energiezufuhr, üblicherweise werden diese Umrichter für Dreiphasenwechselstrom ausgelegt. ⓘ

Der Wechselrichter arbeitet mit leistungselektronischen Schaltern (gesteuerten Brücken). Das können unter anderem Leistungstransistoren sein, wie

- Metall-Oxid-Halbleiter-Feldeffekttransistor, (MOSFET)

- Insulated Gate Bipolar Transistor, (IGBT)

- IGC-Thyristoren, (IGCT). ⓘ

Er erzeugt durch Pulsweitenmodulation (PWM) eine veränderliche Spannung. Die Höhe der resultierenden Ausgangsspannung und auch deren Frequenz können in weiten Grenzen geregelt werden. Neben der Pulsweitenmodulation gibt es auch Sinusfrequenzumrichter mit selbst oszillierender variabler Taktfrequenz, diese erzeugen am Ausgang eine rein sinusförmige Spannung. ⓘ

Um bremsen zu können, besitzen einfache Frequenzumrichter einen sogenannten Brems-Chopper, der die überschüssige Energie aus dem Zwischenkreis in einen Bremswiderstand leitet und dort in Wärme umwandelt. Ansonsten würde die Zwischenkreisspannung ansteigen und die Kondensatoren zerstören. Der Chopper (Unterbrecher) wird pulsweiten-gesteuert zur quasianalogen Regelung der Heizleistung. ⓘ

Für Bremsleistungen ab 1 kW – die Grenze ist fließend – werden aufwendigere rückspeisefähige Frequenzumrichter verwendet. Deren Vorteil liegt, finanziell gesehen, weniger in der Reduktion der Energiekosten, sondern in der Einsparung des Bremswiderstandes und dessen Kühlung. Dessen Eingangsschaltung vor dem Zwischenkreis ähnelt der Ausgangsschaltung sehr, nur die Frequenzvorgabe erfolgt netzseitig und mit Blindleistungsminimierung. ⓘ

Ein Direktrichter mit Thyristoren kann nur Ausgangsfrequenzen kleiner als die Eingangsfrequenz erzeugen. Zwischenkreisumrichter und Direktumrichter mit IGBTs können dagegen auch Ausgangsfrequenzen erzeugen, die oberhalb der Eingangsfrequenz liegen (bis mehrere hundert Hertz). ⓘ

Direktumrichter sind immer rückspeisefähig. Ein weiterer Vorteil von Direktumrichtern ist, dass diese bei gleicher Ein- und Ausgangsfrequenz ohne Schaltvorgänge praktisch verlustfrei arbeiten (Brückenbetrieb). Daher sind diese als Schwer- oder Sanftanlaufschaltung für ansonsten gleichmäßig laufende Antriebe (bspw. Fahrstühle) besonders geeignet. ⓘ

Technischer Hintergrund

Werden Asynchronmotoren direkt am Wechselspannungsnetz betrieben, haben sie eine von ihrer Polpaarzahl und der Netzfrequenz abhängige feste Drehzahl, die Nenndrehzahl. Beim Anlauf entstehen hohe Stromspitzenwerte und das Drehmoment ist gering. Dem wird konventionell mit verschiedenen Mitteln entgegengewirkt. Dazu gehören Stern-Dreieck-Schaltung, Anlasstransformator und Thyristor-Anlasser mit Phasenanschnittsteuerung. Auf diese Weise kann jedoch kein höheres Drehmoment unterhalb der Nenndrehzahl erreicht werden, ein Betrieb oberhalb der Nenndrehzahl ist ebenfalls nicht möglich. ⓘ

Erweiterter Drehzahlbereich

Frequenzumrichter ermöglichen es demgegenüber, stufenlos Drehzahlen von nahezu null bis zur Nenndrehzahl zu erreichen, ohne dass das Drehmoment sinkt (Grundstellbereich). Der Motor kann auch über Nenndrehfrequenz betrieben werden (Feldschwächbereich), dann sinkt das abgegebene Moment jedoch ab, da die Betriebsspannung nicht weiter der erhöhten Frequenz angepasst werden kann (Siehe U/f-Betrieb). Aufgrund dieser Eigenschaften sind Frequenzumrichter in der Industrie weit verbreitet und gestatten den Einsatz von preiswerten Standard-Asynchronmotoren in einem erweiterten Drehzahlbereich. ⓘ

Der Grundstellbereich kann bei Motoren mit einer Typenschildangabe ihrer Leiterspannung von Δ/Y: 230 V/400 V an einem 400-V-Umrichter bis 87 Hz eingestellt und dadurch mit höherer Drehzahl bei Nenndrehmoment betrieben werden, wenn er in Dreieckschaltung angeschlossen wird. (Dies gilt sinngemäß ebenso für andere Netzspannungen.) Zu beachten ist jedoch u. A., dass der Eigenlüfter eine höhere Belastung darstellt und die Eisenverluste (frequenzabhängig) steigen, sodass der Motor thermisch oder mechanisch überlastet werden kann. ⓘ

Für die kleinste untere Drehzahl (bzw. untere Grenzfrequenz) ist die Schlupf-Drehzahl (= Synchron-Drehzahl abzüglich Asynchron-Drehzahl beim Bemessungsmoment) und die Polzahl der elektrischen Maschine maßgeblich. Die Schlupf-Frequenz im Rotor errechnet sich aus der Beziehung: Schlupf-Drehzahl mal Polzahl geteilt durch 60: . ⓘ

Die Schlupf-Frequenz muss für einen sicheren Betrieb überschritten werden (Faustformel: doppelte Schlupf-Frequenz für eine geeignete kleinste Drehzahl), da sonst der Motor im Stillstand blockiert. In modernen Umformern wird diese Einschränkung durch aktive Schlupfkompensation umgangen. ⓘ

Anlauf mit hohem Drehmoment

Durch Programmierung einer Frequenzrampe zum Anlauf sind auch schwierige Anlaufbedingungen ohne starke Überstromspitzen zu bewältigen. Mit einer absteigenden Frequenzrampe ist auch das Abbremsen möglich. Viele Frequenzumrichter können dabei selbst überwachen, ob der Motor noch innerhalb eines zulässigen Schlupfes läuft und somit ein Abreißen des Drehfeldes verhindern. Umrichter mit Raumzeigermodulation (Space Vector Control) ermöglichen bei einem Asynchronmotor die getrennte Regelung von Drehmoment und Drehzahl, indem die Istfrequenz anhand der registrierten Rückwirkungen des Motors nachgeführt wird. ⓘ

Einsatz und Einschränkungen

Frequenzumrichter werden insbesondere an Drehstrommotoren eingesetzt, um deren Anlauf- und Drehzahlverhalten zu verbessern oder zu erweitern. Frequenzumrichter gibt es inzwischen auch für ein- oder zweiphasige Wechselstrommotoren wie z. B. Kondensatormotoren, um auch diese in der Drehzahl zu regeln. Dabei übernimmt der Frequenzumrichter ggf. die Bereitstellung der bislang vom Kondensator erzeugten zweiten Phase. ⓘ

Es gibt auch einphasige Frequenzumrichter, bei der am Einphasenmotor mit Kondensator keine Änderungen vorzunehmen sind. Das ist besonders interessant bei bereits vorhandenen Antrieben wie Pumpen, Lüftern, Tischbohrmaschinen oder Antrieben für Transportbänder. Mit Einschränkungen können auch Spaltpolmotoren an solchen Frequenzumrichtern betrieben werden. Die Geräte fahren den Kondensatormotor zunächst mit Nennfrequenz hoch und reduzieren dann die Frequenz entsprechend der gewünschten Drehzahl. Das ist erforderlich, da der Kondensator nur bei Nennfrequenz die zum Start erforderliche Hilfsphase erzeugen kann. Aufgrund dessen können solche Frequenzumrichter nicht das Anlaufmoment erhöhen. ⓘ

Frequenzumrichter erzeugen starke elektrische Störsignale auf der Motorzuleitung, die nicht nur andere Verbraucher stören können, sondern auch im Motor zu einer erhöhten Isolierstoffbelastung führen. Die Motorzuleitung muss zur Vermeidung von Störabstrahlungen oft geschirmt werden. Abhilfe kann auch ein sog. Sinusfilter zwischen Umrichter und Motor schaffen. Solche Sinusfilter unterscheiden sich von einem Netzfilter durch ihre niedrigere Grenzfrequenz und höhere Belastbarkeit. ⓘ

Frequenzumrichter verlangen aus diesen Gründen eine fachgerechte Installation. ⓘ

Bei Betrieb oberhalb der Nenndrehzahl treten im Motor erhöhte Wirbelstrom- und Hystereseverluste auf, was jedoch oft durch dessen ebenfalls schneller drehendes Lüfterrad ausgeglichen wird. Der Motor muss für die Frequenz für den Dauerbetrieb zugelassen sein. Langsamer drehende Motoren bis 3 Hz, wie oft in der Industrie verwendet, werden durch Fremdlüfter gekühlt, deren Drehzahl von einem sogenannten Fremdnetz, also Drehstrom von 50 oder 60 Hz, abhängt. ⓘ

Frequenzumrichter mit Ausgangsfrequenzen über 600 Hz sind geeignet zur Ansteuerung von Zentrifugen zur Urananreicherung und unterliegen darum Dual-Use-Exportbeschränkungen. Die meisten deutschen Hersteller haben darauf reagiert, indem sie entweder nur noch Produkte (teils deutlich) unter dieser Grenzfrequenz anbieten oder ihre Produkte für größere Frequenzen mit spezieller Firmware anbieten. Derartige Anforderungen sind auch selten; man findet sie bisweilen etwa bei extrem hochtourigen Fräsmotoren sowie bei Turbopumpen. Geräte mit einer niedrigeren Grenzfrequenz sind keinen Beschränkungen unterworfen. Servoumrichter als Spezialfall sind eigentlich nicht für bestimmte feste Drehfeldfrequenzen gedacht, können aber sehr einfach so betrieben werden. Sie stellen darum exportrechtlich einen Grenzfall dar (ungefähr wie ein ziviler Bus, der aber auch ohne Mehraufwand als Truppentransporter benutzt werden kann …). ⓘ

Anwendungsgebiete

Bei Frequenzumrichtern unterscheidet man zwischen mehreren Hauptanwendungsgebieten, welche auch entscheiden, welcher Typ, also mit welcher Charakteristik, verwendet wird: ⓘ

Elektrische Bahnen

Frequenzumrichter werden bei modernen Elektrischen Bahnen unter der Bezeichnung Traktionsstromrichter dazu verwendet, aus dem jeweiligen Bahnstromsystem der Oberleitung oder der Stromschiene den Drehstrom für die stufenlos regelbaren Drehstrom-Antriebsmotoren zu generieren. ⓘ

Der Traktionsstromrichter besteht typischerweise aus Vierquadrantensteller (4QS), einem mit Gleichspannung betriebenen Zwischenkreis (ZK), Pulswechselrichter (PWR) und in Gleichstromnetzen ggf. einem Bremssteller (BST). Bei Betrieb unter einem Gleichspannungsnetz kann auf den 4QS verzichtet werden. ⓘ

Pumpen- und Lüfteranwendungen

Hier wird zu Beginn (ab 0 Hz) fast kein Drehmoment benötigt, da der Luftwiderstand zu Anfang 0 ist. Das Drehmoment steigt jedoch ungefähr quadratisch an. Die Bemessungsdrehzahl entspricht dem Bemessungsdrehmoment. ⓘ

Das Antriebsmoment sinkt quadratisch zur Drehzahl, damit sinkt das erforderliche Antriebsmoment bei einer Halbierung des Volumenstroms auf 25 %. Da sich die mechanische Antriebsleistung zu M×2×π×n berechnet, ist die Antriebsleistung jetzt nur noch ein achtel der Nennleistung. (M ⇔ Drehmoment, n ⇔ Umdrehungen pro Sekunde) Eventuelle Verluste des Umrichters sind dabei nicht berücksichtigt. ⓘ

Hebe- und Fortbewegungsanwendungen

Hier wird zu Beginn (ab 0 Hz) ein hohes Losbrechmoment benötigt, welches das Bemessungsmoment weit übersteigt (je nach Anwendung ca. 125–200 %). Da sich der Rotor des Motors danach gleichmäßig dreht bzw. gleichmäßig beschleunigt, bleibt das benötigte Drehmoment konstant. Dieses Drehmoment bewegt sich meistens etwas unterhalb der Drehmomentkennlinie des Motors. ⓘ

Über den Umrichter kann hier auch ein Sanftanlauf der Anlage realisiert werden. ⓘ

Servoantriebe

Ein Servoantrieb ist ein elektronisch geregelter Antrieb mit Lage-, Geschwindigkeits- oder Drehmomentenregelung (oder eine Kombination derselben) für Anwendungen in Produktionsmaschinen und Automatisierungslösungen mit hohen bis sehr hohen Anforderungen an die Dynamik, die Stellbereiche und/oder die Genauigkeit der Bewegung. Servoantriebe werden häufig in Werkzeugmaschinen, Druckmaschinen, Verpackungsmaschinen oder Industrierobotern eingesetzt. ⓘ

Ihr Einsatz ist dadurch gekennzeichnet, dass sie häufig mit starken Drehzahl- und Drehmomentänderungen sowie kurzzeitig mit hoher Überlast betrieben werden können. Servomotoren können in der Regel ihr Nennmoment auch im Stillstand unbegrenzt lange als Haltemoment erbringen. Einen Ausnahmefall können vertikale Achsen darstellen, hier kann bei geringen Einschaltdauern im Stillstand auch eine synchronisierte Abschaltung des Servomotors und Zuschaltung einer mechanischen Feststellbremse sinnvoll sein. Auch kann eine generelle Reduktion der Bewegungs- und Haltekräfte durch Gegengewichte oder Federn erfolgen. Die Dimensionierung des Antriebes einer vertikalen Last kann dadurch ggf. erheblich reduziert werden, im Betrieb dauerhaft anfallende Energiekosten entsprechend. Standardbeispiel ist hier das Schiffshebewerk: Nutzmasse in etwa immer ungefähr gleich, dadurch gut kompensierbar, erforderliche Antriebsleistung verhältnismäßig gering, Antriebsabschaltung und mechanische Bremse nicht nur gut möglich, sondern sehr erwünscht. ⓘ

Besonders in der Personenbeförderung gewinnen Sicherheitsaspekte gegenüber jeglichen Kostenfaktoren zu Recht sowieso schnell die Oberhand. Eine Sicherheitsbetrachtung ist ohnehin unerlässlich, insbesondere bei gespeicherter potentieller Energie. Der kritischste Fall ist der Ausfall jeglicher Energiezufuhr, und der muss immer sicher sein. Haltebremsen müssen also ohne Stromzufuhr wirken. Vertikale Achsen dürfen darum auf permanente Energiezufuhr nur angewiesen sein, wenn bei einem Ausfall keinerlei Gefahr droht. ⓘ

Schnittstellen

Frequenzumrichter verfügen neben den Leistungsanschlüssen meist über digitale und/oder analoge Ein- und Ausgänge. An einem Analogeingang kann z. B. ein Potentiometer zur Einstellung der Ausgangsfrequenz angeschlossen werden. ⓘ

Zur analogen Ansteuerung werden zum Beispiel die Einheitssignalpegel 0–10 V, 0–20 mA oder 4–20 mA genutzt. ⓘ

Für die meisten Frequenzumrichter sind auch Anschaltungen für Feldbusse oder Industrial Ethernet verfügbar. Beispiele für solche Schnittstellen sind CAN mit CANopen oder DeviceNet Protokollen, Profibus mit PROFIdrive, Interbus oder die Ethernet basierten Lösungen EtherNet/IP mit CIP Motion, Profinet mit PROFIdrive, Ethernet POWERLINK, EtherCAT oder eine der drei SERCOS-Versionen. Damit sich diese Frequenzumrichter der unterschiedlichen Hersteller an diesen unterschiedlichen Feldbussen gleich verhalten, sind Antriebsprofile definiert worden. Vier dieser Antriebsprofile sind in der internationalen Norm IEC 61800-7 weltweit festgelegt worden. ⓘ

Parametrierung

Durch Parametrierung können Umrichter dem jeweils anzutreibenden Motor angepasst werden, um diesen optimal zu betreiben und zu schützen. In der Frühzeit geschah dies häufig durch Potentiometer und DIP-Schalter. Potis als rein analoge und somit schwer reproduzierbare Einstellelemente sind praktisch ausgestorben, DIP-Schalter finden bisweilen noch Anwendung besonders für Adresseinstellungen. Die nächste Stufe waren speziell zum Gerät passende Tastatur/Anzeigeeinheiten, gern als Keypads bezeichnet, die sich fest eingebaut oder aufsteckbar am Umrichter befinden und die Navigation in einer Menüstruktur zulassen. Eine PC-Software ist heute nahezu bei allen Herstellern Standard; über eine proprietäre Schnittstelle oder einen der vielen Industriestandards wird eine Online-Verbindung hergestellt, die eine komfortable Inbetriebnahme mit Anzeige von Aktualwerten, Steuern vom PC und auch das Sichern ermittelter Konfigurationen gestattet. ⓘ

Fertige Datensätze können über eine Schnittstelle oder einen Datenträger in den Umrichter geladen werden. Für diesen Zweck sowie zur schnellen Diagnose und Parameteränderung sind auch heute noch Keypads beliebt und verbreitet. ⓘ

Digitale Frequenz- und Servorumrichter beinhalten eine enorme Rechenleistung. Das hat folgenden Hintergrund: als Regeltakte sind 2/4/8/16 kHz üblich, wobei alles unter 16 kHz in leisen Umgebungen quälende Geräuschbelastungen ergibt. Der Trend geht darum hin zu möglichst hohen Takten. Reziprok dazu ergeben sich Bearbeitungszeiten bzw. Regeltakte von 500/250/125 oder sogar 62,5 µs. Entsprechend leistungsfähige CPUs bieten darum leicht noch Potential für zusätzliche Features wie einfache Ablaufsequenzen, aber auch für vollwertige Soft-SPS. Man kann diese nutzen (für sehr simple Anwendungen mit hohem Kostendruck geschieht das mitunter), allgemein werden sie aber eher schlecht angenommen. Die klare Trennung in Controller, HMI und Motion, auch in der Hardware, wird nach wie vor deutlich bevorzugt. ⓘ

Viele Modelle können selbst die Antriebseigenschaften messen (häufig als Autotune bezeichnet) und ihre Regelparameter im Rahmen der Inbetriebnahme selbständig einstellen. ⓘ

Betriebsarten

U/f-Betrieb

Das ist die einfachste Betriebsweise eines Frequenzumrichters. Der Umrichter regelt die Motorspannung und die Frequenz in einem konstanten Verhältnis. Frequenz und Spannung werden bis zur Nennfrequenz des Motors zueinander proportional gehalten. Das ist aufgrund des induktiven Verhaltens des Motors nötig und führt zu einem über weite Bereiche konstanten Drehmoment, ohne den Motor strommäßig zu überlasten. ⓘ

Bei sehr geringen Drehzahlen führt diese Betriebsart aufgrund des ohmschen Widerstandes der Wicklung jedoch zu einem geringeren Drehmoment. Um das zu beheben, kann oft eine Spannungsanhebung (Boost) im unteren Frequenzbereich eingestellt werden (I×R-Kompensation). ⓘ

Beim U/f-Betrieb variiert die Drehzahl des angeschlossenen Motors abhängig von dessen Belastung. ⓘ

Eine konstante Drehzahlrückführung kann entweder mit einer Regelung mittels Drehzahlgeber erreicht werden oder mittels Schlupfkompensation, die es ermöglicht, eine konstante Drehzahl ohne Drehzahlrückführung zu realisieren. U/f-Betrieb ist daher nur bei geringen Anforderungen an die Drehzahlkonstanz und ohne Schweranlauf ausreichend. ⓘ

Die obenstehende Kennlinie zeigt, dass der magnetische Fluss bis zur Nennfrequenz des Motors konstant gehalten wird. Wird ein Drehstrom-Asynchronmotor mit einem Frequenzumrichter über dessen Nennfrequenz betrieben, befindet sich der Motor im Feldschwäch-Bereich. Die Ausgangsspannung des Umrichters erreicht an diesem Punkt ihren Maximalwert und das Drehmoment sinkt. ⓘ

Feldorientierte Regelung

Die Vektorregelung oder auch feldorientierte Regelung besteht aus einem Drehzahlregler auf der Basis eines unterlagerten Stromreglers. Die momentanen Blind- und Wirkstromkomponenten werden geregelt. In einem elektronisch im Umrichter abgelegten Motorenmodell werden die Motorkennwerte gespeichert oder ggf. sogar selbsttätig ermittelt und adaptiert. Das hat den Vorteil, dass es keine separate Drehzahlmessung und -rückführung geben muss, um Drehzahl und Moment zu regeln. ⓘ

Die rückgeführte, zur Regelung genutzte Größe ist der Momentanstrom. Anhand dessen Betrag und Phasenlage zur Spannung können alle erforderlichen Motorzustände (Drehzahl, Schlupf, Drehmoment und sogar die thermische Verlustleistung) ermittelt werden. ⓘ

Auf diese Weise sind nicht nur hohe Drehzahl- und Drehmomenteinstellbereiche möglich, sondern das Moment bei Drehzahlen unterhalb der Nenndrehzahl kann kurzzeitig das Mehrfache des Motor-Nennmomentes betragen. Die Steuerung erkennt am zunehmenden Schlupf, dass das Drehmoment nicht ausreicht. Da der ohmsche Widerstand der Motorwicklung im kalten Zustand bekannt ist und ständig gemessen wird, ist eine thermische Überlastung auch ohne Temperatursensor erkenn- bzw. vermeidbar. ⓘ

Frequenzumrichter benutzen Signalprozessoren beziehungsweise Mikrocontroller, um diese Informationen aus dem Motorstrom zu gewinnen und zu verarbeiten. ⓘ

Kommutierungsarten

Kommutierung nennt man analog zum Kommutator bei Gleichstrommaschinen die Steuerung der Stromzufuhr zu den Motorwicklungen durch die Halbleiterschalter im Frequenzumrichter. Die Verfahren entsprechen denen bei der Kommutierung von bürstenlosen Gleichstrommotoren. Man unterscheidet folgende Kommutierungssarten:

- Raumzeigermodulation, auch als Sinuskommutierte Pulsweitenmodulation bezeichnet (englisch Space Vector PWM)

- Blockkommutierte Pulsweitenmodulation, auch als Blockkommutierung bezeichnet. (für Synchronmaschinen)

- Seltener: Hystereseregler (Zweipunktregler) ⓘ

Bei einer Blockkommutierung werden immer genau 2 von 3 Drehstromwicklungen bestromt. Die dritte Wicklung ist unbenutzt und wird von einigen Frequenzumrichtern zur Messung der am Rotor induzierten Spannung benutzt, um den momentanen Lagewinkel des Rotors zu ermitteln. Damit können permanenterregte Maschinen vom Frequenzumrichter ohne die sonst erforderlichen zusätzlichen Sensoren wie Absolutwertgeber kommutiert werden, müssen allerdings während der Startphase, aufgrund der niedrigen Drehzahl, blind kommutiert werden. Aufgrund der konstanten magnetischen Durchflutung ergeben sich gegenüber einer Sinuskommutierung kaum Nachteile in der Welligkeit des Drehmoments oder des Wirkungsgrads. In Analogie zu einem Schrittmotor spricht man in dieser Betriebsart auch von einem 6-Schritt-Betrieb. ⓘ

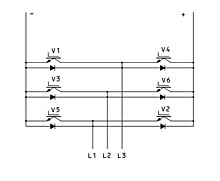

Zum Betrieb von Asynchronmaschinen ist eine Sinuskommutierung durch den Frequenzumrichter üblich (Sinusumrichter; die Pulsweiten werden sinusförmig moduliert). Dabei sind immer genau 3 von 6 Halbleiter-Schaltern eingeschaltet. Die Erzeugung der Schaltsignale erfolgt in der Regel durch Mikrocontroller, welche speziell für Motoranwendungen in Ausführungen mit 6 PWM-Ausgängen erhältlich sind.

Die sechs Transistoren und ihre antiparallelen Dioden in der nebenstehenden Wechselrichterschaltung sind in der Reihenfolge ihres Leitbeginns bei Blockkommutierung nummeriert. Als eingeschaltet gilt ein Transistor, wenn er selbst oder seine Diode leitet. ⓘ

Es sind die folgenden 8 Schaltzustände möglich:

| Nummer | Eingeschaltet | Schaltzustand der Brückenzweige ⓘ |

|---|---|---|

| 0 | V2, V4, V6 | 000 |

| 1 | V1, V2, V3 | 110 |

| 2 | V2, V3, V4 | 010 |

| 3 | V3, V4, V5 | 011 |

| 4 | V4, V5, V6 | 001 |

| 5 | V5, V6, V1 | 101 |

| 6 | V6, V1, V2 | 100 |

| 7 | V1, V3, V5 | 111 |

Die Zustände 1 bis 6 bilden an einer symmetrischen Last phasenverschobene Sternspannungen mit den Augenblickswerten +Uo/3, +2Uo/3, +Uo/3, -Uo/3, −2Uo/3, -Uo/3, +Uo/3, … usw. Ihre Grundschwingungen entsprechen einem Drehstromsystem. ⓘ

Die Zustände 0 und 7 schalten die Last spannungsfrei. Sie werden benutzt, um die Ausgangs-spannungen im kurzfristigen Mittel zu verringern. Ein sinusförmiger Strom wird nun durch eine zeitgewichtete Umschaltung zwischen den 8 Zuständen erreicht. ⓘ

Zur Verminderung von Schaltvorgängen und der zugehörigen Schaltverluste werden die Zustände in ihrer Reihenfolge sinnvoll kombiniert. Nehmen wir an, die Spannung an der Last soll in kleinen Schritten bei verminderter Spannung vom Schaltzustand 1 (V1V2V3) zum Zustand 2 (V2V3V4) verändert, d. h. die angeschlossene Maschine um 60°-elektrisch weitergedreht werden. Dafür bietet sich die Schaltfolge

- …V1V2V3, V1V3V5, V2V3V4, V2V4V6, V2V3V4, V1V3V5, V1V2V3…usw. an.

Die einzelnen Leitzeiten ergeben sich aus dem verwendeten Steueralgorithmus und aus der Höhe des geforderten Parameters (Spannung, Strom, Drehmoment). ⓘ

Mit dieser Reihenfolge der Schaltzustände findet immer nur ein Schaltvorgang bei jeder Kommutierung statt. Übliche PWM-Frequenzen in der Antriebstechnik liegen zwischen 2 kHz und ca. 20 kHz. Mit zunehmender Schaltfrequenz wird der Sinus besser angenähert, die Schaltverluste im Umrichter nehmen zu, die Verluste im Motor durch den besser sinusförmigen Stromverlauf ab. ⓘ

Optimierung durch Überlagerung von Oberschwingungen

Für eine weitere Optimierung der Sinuskommutierung ist die Überlagerung der dritten Harmonischen zur gewünschten Ausgangsfrequenz gebräuchlich. ⓘ

Blau dargestellt ist ein normaler Sinus . Der Faktor 100 soll eine Modulation mit PWM von 0 bis 100 % symbolisieren. Grün dargestellt ist die dritte Harmonische . Die Frequenz ist genau 3-mal so hoch und die Phasenlage gleich wie die Grundschwingung . Die Amplitude mit 15 % Pulsweite wurde zunächst willkürlich gewählt. Die schwarz dargestellte Kurve zeigt nun eine Addition beider Sinusfrequenzen mit . Es entsteht ein resultierendes Signal mit kleinerer Amplitude, welches eher einem Rechtecksignal als einer Sinuskurve ähnlich ist. Außerdem ist der Maximalwert der Amplitude kleiner als die ursprünglich unverzerrte Sinuskurve, weil die 3. Harmonische Frequenz am Maximalwert der Grundschwingung immer ihr umgekehrtes Maximum hat. Werden beide Sinusschwingungen nun in einem Mikrocontroller über eine Tabelle erzeugt, so wird zur Addition keine Rechenleistung benötigt und der Pulsweitenmodulator ist nur zu etwa 85 % seines möglichen maximalen Arbeitsbereichs ausgenutzt. Die verbleibenden 15 % können zur Leistungssteigerung des Frequenzumrichters benutzt werden. ⓘ

Nun ist es jedoch äußerst problematisch, verschiedene Drehstromverbraucher (u. a. Asynchronmotoren) mit anderen Kurvenformen als mit Sinus zu betreiben. Daher wird im Folgenden noch gezeigt, dass die Kommutierung mit der dritten Harmonischen keinerlei Einfluss auf die Sinuskurvenform am Ausgang des Frequenzumrichters hat. ⓘ

- Blau dargestellt ist

- Grün dargestellt ist

- Rot dargestellt ist

Das ergibt das übliche Bild von 3 Drehstromphasen. Wird nun anstelle einer Sternschaltung ein Verbraucher zwischen den Phasen angeschlossen (Dreiecksschaltung), so ergibt sich als Differenzspannung zwischen 2 beliebigen Phasen jeweils wieder eine sinusförmige Spannung mit erhöhter Amplitude (gelb dargestellt). Ergibt also die Differenz von ein sinusförmiges Resultat, so bleibt das weiterhin gültig, wenn zu und jeweils eine gleiche Funktion hinzugerechnet wird. Bei einer Verschiebung von zwischen den Drehstromphasen ist die dritte Oberschwingung (orange dargestellt) zur nächsten Phase jedoch völlig identisch, da sie um genau eine volle Periode verschoben ist. Daher ergeben sich bei der Kommutierung mit der 3. Oberschwingung am Ausgang des Frequenzumrichters wiederum sinusförmige Spannungen und Ströme und zwar unabhängig davon, ob der Verbraucher in Stern oder Dreieck angeschlossen ist. ⓘ

Die dadurch erreichte Leistungssteigerung des Frequenzumrichters sowie eines daran angeschlossenen Antriebs liegt in der Regel bei etwa 15 %. Das entspricht etwa dem Amplitudenverlust einer 6-Puls-Drehstrom-Gleichrichterschaltung, welcher im Zwischenkreis etwa 86 % der Spitzenspannung liefert. ⓘ

EMV-Problematik

Schaltvorgänge

Frequenzumrichter arbeiten mit steilen Schaltflanken, um die Verlustleistung zu minimieren und einen hohen Wirkungsgrad zu erzielen. Bei IGBT-Frequenzumrichtern für 400 V Netzbetrieb (560 V Zwischenkreisspannung) schalten die IGBTs innerhalb von wenigen 100 ns um. Das führt zu einer hohen Spannungssteilheit an den Motorleitungen und im Motor. Selbst eine vom Hersteller des Frequenzumrichters empfohlene kapazitätsarme, geschirmte Motorleitung darf wegen ihres Kapazitätsbelages und der hierdurch verursachten Umladeverluste in den IGBT eine bestimmte Länge (z. B. 20 m) nicht überschreiten. Bei längeren Motorleitungen wachsen die Spitzenströme zwar aufgrund des Wellenwiderstandes nicht weiter an, es kommt jedoch zu Reflexionen und Resonanzen, die u. a. die Motorisolation zusätzlich zur ohnehin gegebenen Mehrbelastung strapazieren. ⓘ

Wenn eine Motorleitung nicht oder nicht ausreichend induktivitätsarm angeschlossen ist, können die Störungen in andere Schaltungsteile einkoppeln. Die Koppelmechanismen sind kapazitiv, induktiv oder über Erdschleifen. ⓘ

Ein geeigneter Anschluss der Motorleitung ist z. B. die beidseitige großflächige Auflage der Schirmung. ⓘ

Die Elektromagnetische Verträglichkeit kann auch durch Netz- und Motorstromfilter erreicht bzw. verbessert werden. Motorstromfilter (Sinusfilter) gestatten lange Zuleitungen und können darüber hinaus den Motor vor zusätzlicher Belastung durch die Schaltflanken schützen und dadurch die Zuverlässigkeit erhöhen. ⓘ

Da ein Teil der Filterströme gegen Masse abfließt, ist ein TN-S-Netzsystem und/oder eine gute örtliche Erdverbindung notwendig. Viele Frequenzumrichter haben wegen dieser Filter erhöhte Ableitströme >3,5 mA und erfordern daher eine Festinstallation. ⓘ

Die Produktnorm für Frequenzumrichter EN 61800-3 legt Grenzwerte für Störaussendungen fest. ⓘ

Netzrückwirkungen

Ein einfacher Frequenzumrichter besteht netzseitig aus einem ungesteuerten Gleichrichter und einem Gleichspannungs-Zwischenkreis mit Elektrolytkondensatoren als Energiespeicher und zur Glättung der Zwischenkreisspannung. ⓘ

Das Netz (Spannungsquelle mit niedriger Impedanz) und der Zwischenkreis (Kondensatoren) werden mit Hilfe der Gleichrichterdioden aufeinandergeschaltet. Das führt zu impulsartigen Ladeströmen (geringer Stromflusswinkel), die das Netz belasten. Solche Frequenzumrichter führen zu einer starken Belastung von Netz und Zwischenkreis durch einen erhöhten Effektivstrom und es reduziert sich unter Umständen die Lebensdauer des Frequenzumrichters. Durch Vorschalten von Netzdrosseln lassen sich diese Netzrückwirkungen mildern. ⓘ

Frequenzumrichter, die ohne Zwischenkreiskondensator direkt aus dem Drehstrom-Netz über synchron gesteuerte Leistungshalbleiter zugleich gleich- und umrichten (Matrix-Umrichter) vermeiden diese hohen Oberwellenströme. Die stattdessen höherfrequenz gepulste Leistungsentnahme lässt sich wesentlich einfacher, d. h. mit kleinen Kondensatoren und Drosseln filtern als die Impulse bei ungesteuerten Gleichrichtern. Nachteilig ist hierbei eine leicht reduzierte maximale Ausgangsspannung, da keine Spitzenwert-Gleichrichtung stattfindet. ⓘ

Eine weitere Variante ist die Vorschaltung einer Leistungsfaktorkorrekturfilter-Stufe (PFC) zur Ladung des Zwischenkreiskondensators, die auch rückspeisefähig sein kann. Das erlaubt einen weitgehend netzrückwirkungsfreien Betrieb und vermeidet überdies Drehmoment-Schwankungen aufgrund von Interferenzen zwischen Netz- und Ausgangsfrequenz. ⓘ

Netzrückwirkungen für Frequenzumrichter sind in EN 61000-3 festgelegt. Festlegungen werden für Frequenzumrichter bis zu einer Anschlussleistung (Strom-Äquivalent) von 75 A je Phase getroffen. Anlagen mit größeren Anschlussleistungen (> 75 A je Phase) können benachbarte Anlagen und möglicherweise ein gesamtes Niederspannungsnetz maßgeblich beeinflussen und werden zur Konzeption einer Entstörung einer individuellen Beurteilung nach Maßgabe aktueller Technischer Regeln unterzogen. ⓘ

Es werden speziell optimierte, doppelt geschirmte und kapazitätsarme Kabel für die Verbindung von Motor und Umrichter angeboten. Zur Auflage der Schirme werden EMV-Verschraubungen verwendet. ⓘ

Auswirkungen auf den Elektromotor

Da Umrichter mit hoher Spannungsänderungsgeschwindigkeit du/dt arbeiten, ist die Wicklungsisolation des Motors im Vergleich zum Normalbetrieb Belastungen durch Teilentladungen (TE) ausgesetzt. Bei langen Leitungen (z. B. > 25 m) können durch Reflexionen und Einschwingvorgänge Spannungsspitzen bis zum Zweifachen der Zwischenkreisspannung auftreten. ⓘ

Die Isolation der Motorwicklungen erfährt hierdurch eine Dauerbeanspruchung, die die Lebensdauer beeinträchtigt. Die Spannung an der Wicklung ändert sich so schnell, dass in ungünstigsten Fällen (bei parallelen Spulengruppen und wilder Wicklung) die Isolation zwischen zwei sich berührenden Drähten mit der vollen Spitzenspannung beansprucht wird. ⓘ

Zusätzlich kann es durch Kapazitäten oder ungeeignete Installation zum Stromfluss zwischen Motorwelle über die Lager zum geerdeten Gehäuse kommen. Dies führt zu Elektroerosion in den Lagern und zum frühzeitigen Verschleiß. Zusätzlich zu einer für Umrichterbetrieb geeigneten Auswahl des Motors (siehe DIN VDE 0530-25) werden geeignete Vorkehrungen bei der technischen Auslegung und bei der Installation getroffen. Einerseits wird der Störpegel z. B. durch Sinusfilter und EMV-gerechte Verkabelung reduziert oder eine elektrisch isolierende Kupplung zwischen Motorwelle und Abtrieb verhindert den Stromfluss. ⓘ

Es kann bei umzurüstenden Anlagen eine Erneuerung der Motorwicklungen durch eine mit geeigneter Spannungsfestigkeit oder ein Austausch einzelner Motoren erforderlich werden. ⓘ

Geräuschverhalten

Da die PWM-Taktfrequenzen oft im Hörbereich liegen, entstehen oft störende Geräusche. Ursache sind Kondensatoren, piezoelektrische Effekte, Magnetkräfte oder Magnetostriktion. Zur Vermeidung solcher Geräusche wird die Pulsfrequenz, wenn möglich, auf >16 kHz erhöht, was allerdings die Verlustleistung des Frequenzumrichters erhöht. Dadurch verschlechtert sich auch die EMV und die Motorbelastung steigt. Die Pulsfrequenz kann besonders bei kleinen Umrichtern vom hörbaren Bereich auf >16 kHz verstellt werden. ⓘ

Manche Frequenzumrichter können die PWM-Frequenz um einen Mittelwert zyklisch verändern (wobbeln). Die subjektive Geräuschwahrnehmung und die spektrale Verteilung der elektrischen Störungen werden dadurch verbessert. Das Wobbeln der Pulsfrequenz hat keinen Einfluss auf das Betriebsverhalten des Motors. ⓘ

Alternativen

Anstelle von Frequenzumrichtern können Strömungsgetriebe (Turboregelkupplungen) eingesetzt werden. Die Leistungsübertragung erfolgt hier durch ein Fluid. Üblicherweise werden Turboregelkupplungen dort eingesetzt, wo mechanische Antriebe bereits vorhanden sind und eine Regelung derselben nicht möglich ist. Strömungsgetriebe sind wesentlich teurer als Frequenzumrichter und verursachen keine elektromagnetischen Störungen. Der Wirkungsgrad ist geringer als der von Umrichtern. ⓘ

Die klassische Alternative bei großen Leistungen ist ein Leonardsatz. ⓘ

Gleichstromantriebe können durch eine einfachere Choppersteuerung geregelt werden, haben jedoch einen Bürstenverschleiß. ⓘ