Drehstrom-Asynchronmaschine

Ein Induktionsmotor oder Asynchronmotor ist ein Wechselstrommotor, bei dem der zur Erzeugung des Drehmoments erforderliche elektrische Strom im Rotor durch elektromagnetische Induktion aus dem Magnetfeld der Statorwicklung gewonnen wird. Ein Induktionsmotor kann daher ohne elektrische Verbindungen zum Rotor gebaut werden. Der Rotor eines Asynchronmotors kann entweder gewickelt oder als Käfigläufer ausgeführt sein. ⓘ

Dreiphasen-Kurzschlussläufermotoren werden häufig als Industrieantriebe eingesetzt, da sie selbstanlaufend, zuverlässig und wirtschaftlich sind. Einphasige Asynchronmotoren werden häufig für kleinere Lasten verwendet, z. B. für Haushaltsgeräte wie Ventilatoren. Obwohl sie traditionell mit fester Drehzahl betrieben werden, werden Asynchronmotoren zunehmend mit frequenzvariablen Antrieben (VFD) für den drehzahlvariablen Betrieb eingesetzt. VFDs bieten besonders wichtige Energieeinsparmöglichkeiten für bestehende und künftige Asynchronmotoren in Zentrifugalventilatoren, Pumpen und Kompressoren mit variablem Drehmoment. Asynchronmotoren mit Käfigläufer sind sowohl bei Anwendungen mit fester Drehzahl als auch bei solchen mit variabler Frequenz sehr weit verbreitet. ⓘ

Eine Drehstrom-Asynchronmaschine (Drehstrom-Induktionsmaschine) ist eine Drehstrommaschine, bei der der Rotor (auch Läufer) im Betrieb als Generator mit höherer und als Elektromotor mit niedrigerer Drehzahl läuft als das Drehfeld des Stators. Sie besitzt einen passiven Läufer, der entweder ständig (Kurzschlussläufer, Käfigläufer) oder fallweise kurzgeschlossen wird (Schleifringläufer). Beim Einsatz als Generator kann der Läufer dieser Asynchronmaschine auch mit einer abweichenden Frequenz erregt werden (doppelt gespeiste Asynchronmaschine). Einphasig betreibbare Asynchronmotoren sind der Kondensatormotor, der Spaltpolmotor und der Anwurfmotor. Die Drehstrom-Asynchronmaschine wurde 1889 von Michail Ossipowitsch Doliwo-Dobrowolski bei der Firma AEG entwickelt und ist in der elektrischen Antriebstechnik weit verbreitet. ⓘ

Geschichte

Im Jahr 1824 formulierte der französische Physiker François Arago die Existenz rotierender Magnetfelder, die er als Arago'sche Rotationen bezeichnete. Durch manuelles Ein- und Ausschalten von Schaltern demonstrierte Walter Baily 1879 den ersten primitiven Induktionsmotor. ⓘ

Der erste kommutatorlose Einphasen-Wechselstrom-Induktionsmotor wurde von dem ungarischen Ingenieur Ottó Bláthy erfunden; er nutzte den Einphasenmotor für den Antrieb seiner Erfindung, des Stromzählers. ⓘ

Die ersten mehrphasigen Wechselstrom-Induktionsmotoren ohne Kommutator wurden unabhängig voneinander von Galileo Ferraris und Nikola Tesla erfunden, wobei ersterer 1885 und letzterer 1887 ein funktionierendes Motormodell vorführte. Tesla meldete im Oktober und November 1887 US-Patente an und erhielt einige dieser Patente im Mai 1888. Im April 1888 veroeffentlichte die Koenigliche Akademie der Wissenschaften von Turin Ferraris' Forschungsarbeit ueber seinen mehrphasigen Wechselstrommotor, in der die Grundlagen des Motorbetriebs beschrieben wurden. Im Mai 1888 stellte Tesla dem American Institute of Electrical Engineers (AIEE) die technische Abhandlung A New System for Alternating Current Motors and Transformers

vor, in dem er drei Motortypen mit vier Statorpolen beschrieb: einen mit einem vierpoligen Rotor, der einen nicht selbstanlaufenden Reluktanzmotor bildet, einen anderen mit einem gewickelten Rotor, der einen selbstanlaufenden Induktionsmotor bildet, und den dritten, einen echten Synchronmotor mit einer separat erregten Gleichstromversorgung der Rotorwicklung. ⓘ

George Westinghouse, der zu dieser Zeit ein Wechselstromsystem entwickelte, lizenzierte 1888 Teslas Patente und erwarb eine US-Patentoption auf Ferraris' Induktionsmotor-Konzept. Tesla war auch ein Jahr lang als Berater tätig. Der Westinghouse-Angestellte C. F. Scott wurde beauftragt, Tesla zu unterstützen und übernahm später die Entwicklung des Induktionsmotors bei Westinghouse. Mikhail Dolivo-Dobrovolsky, der die Entwicklung des Drehstrommotors beharrlich vorantrieb, erfand 1889 den Käfigläufer-Induktionsmotor und 1890 den Drei-Schenkel-Transformator. Außerdem behauptete er, dass Teslas Motor wegen der zweiphasigen Pulsationen nicht praktikabel sei, was ihn dazu veranlasste, seine dreiphasige Arbeit fortzusetzen. Obwohl Westinghouse 1892 seinen ersten praktischen Induktionsmotor herstellte und 1893 eine Reihe von mehrphasigen 60-Hertz-Induktionsmotoren entwickelte, waren diese frühen Westinghouse-Motoren Zweiphasenmotoren mit gewickelten Rotoren, bis B. G. Lamme einen rotierenden Stabwicklungsrotor entwickelte. ⓘ

Die General Electric Company (GE) begann 1891 mit der Entwicklung von Drehstrom-Induktionsmotoren. Im Jahr 1896 unterzeichneten General Electric und Westinghouse eine gegenseitige Lizenzvereinbarung für die Konstruktion des Stabwickelrotors, der später als Käfigläufer bezeichnet wurde. Arthur E. Kennelly war der erste, der die volle Bedeutung der komplexen Zahlen (mit j als Quadratwurzel aus minus eins) zur Bezeichnung des 90º-Drehungsoperators bei der Analyse von Wechselstromproblemen herausstellte. Charles Proteus Steinmetz von GE entwickelte die Anwendung komplexer Wechselstromgrößen erheblich weiter, einschließlich eines Analysemodells, das heute allgemein als Steinmetz-Ersatzschaltung für Induktionsmotoren bekannt ist. ⓘ

Die aus diesen Erfindungen und Innovationen resultierenden Verbesserungen der Induktionsmotoren führten dazu, dass ein 100-PS-Induktionsmotor heute die gleichen Einbaumaße hat wie ein 7,5-PS-Motor von 1897. ⓘ

Das Funktionsprinzip

3-Phasen-Motor

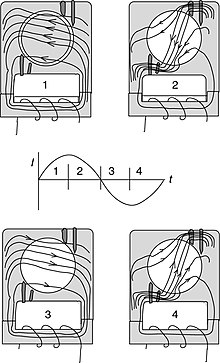

Sowohl bei Induktions- als auch bei Synchronmotoren erzeugt die an den Stator des Motors gelieferte Wechselspannung ein Magnetfeld, das sich synchron zu den Wechselstromschwingungen dreht. Während sich der Rotor eines Synchronmotors mit der gleichen Geschwindigkeit wie das Statorfeld dreht, dreht sich der Rotor eines Induktionsmotors mit einer etwas geringeren Geschwindigkeit als das Statorfeld. Das Magnetfeld des Stators eines Asynchronmotors ändert sich also relativ zum Rotor. Dadurch wird im Rotor des Induktionsmotors, d. h. in der Sekundärwicklung des Motors, ein entgegengesetzter Strom induziert, wenn letztere über eine externe Impedanz kurzgeschlossen oder geschlossen wird. Der rotierende magnetische Fluss induziert Ströme in den Wicklungen des Rotors, ähnlich wie die Ströme, die in der/den Sekundärwicklung(en) eines Transformators induziert werden. ⓘ

Die induzierten Ströme in den Rotorwicklungen erzeugen wiederum Magnetfelder im Rotor, die auf das Statorfeld reagieren. Die Richtung des erzeugten Magnetfelds ist so, dass es der Stromänderung durch die Rotorwicklungen entgegenwirkt, in Übereinstimmung mit der Lenzschen Regel. Die Ursache des induzierten Stroms in den Rotorwicklungen ist das rotierende Statormagnetfeld, so dass sich der Rotor in Richtung des rotierenden Statormagnetfelds zu drehen beginnt, um der Änderung der Rotorwicklungsströme entgegenzuwirken. Der Rotor beschleunigt, bis die Größe des induzierten Rotorstroms und des Drehmoments die auf die Rotation des Rotors wirkende mechanische Belastung ausgleicht. Da bei einer Drehung mit Synchrondrehzahl kein induzierter Rotorstrom fließen würde, arbeitet ein Induktionsmotor immer etwas langsamer als bei Synchrondrehzahl. Die Differenz oder der "Schlupf" zwischen der tatsächlichen und der Synchrondrehzahl schwankt zwischen 0,5 % und 5,0 % bei Standard-Asynchronmotoren mit Drehmomentkurve der Bauart B. Das wesentliche Merkmal des Induktionsmotors besteht darin, dass er ausschließlich durch Induktion erzeugt wird und nicht wie Synchron- oder Gleichstrommaschinen separat erregt oder wie Permanentmagnetmotoren selbst magnetisiert wird. ⓘ

Damit Rotorströme induziert werden können, muss die Geschwindigkeit des physikalischen Rotors niedriger sein als die des rotierenden Magnetfelds des Stators (); andernfalls würde sich das Magnetfeld nicht relativ zu den Rotorleitern bewegen und es würden keine Ströme induziert werden. Wenn die Drehzahl des Rotors unter die Synchrondrehzahl sinkt, erhöht sich die Drehgeschwindigkeit des Magnetfelds im Rotor, wodurch mehr Strom in den Wicklungen induziert und ein größeres Drehmoment erzeugt wird. Das Verhältnis zwischen der Drehgeschwindigkeit des im Rotor induzierten Magnetfelds und der Drehgeschwindigkeit des Stator-Drehfelds wird als "Schlupf" bezeichnet. Unter Last sinkt die Drehzahl und der Schlupf steigt soweit an, dass ein ausreichendes Drehmoment erzeugt wird, um die Last zu drehen. Aus diesem Grund werden Asynchronmotoren manchmal auch als "Asynchronmotoren" bezeichnet. ⓘ

Ein Induktionsmotor kann als Induktionsgenerator verwendet werden, oder er kann zu einem linearen Induktionsmotor ausgerollt werden, der direkt eine lineare Bewegung erzeugen kann. Der Generatormodus für Induktionsmotoren wird dadurch erschwert, dass der Rotor erregt werden muss, der zunächst nur eine Restmagnetisierung aufweist. In einigen Fällen reicht diese Restmagnetisierung aus, um den Motor unter Last selbst zu erregen. Daher ist es erforderlich, entweder den Motor zu fangen und ihn kurzzeitig an ein stromführendes Netz anzuschließen oder Kondensatoren hinzuzufügen, die zunächst durch die Restmagnetisierung aufgeladen werden und während des Betriebs die erforderliche Blindleistung liefern. Ähnlich ist der Betrieb des Asynchronmotors parallel zu einem Synchronmotor, der als Leistungsfaktorkompensator dient. Eine Besonderheit im Generatorbetrieb parallel zum Netz ist, dass die Rotordrehzahl höher ist als im Fahrbetrieb. Dann wird Wirkenergie an das Netz abgegeben. Ein weiterer Nachteil des Asynchronmotor-Generators ist, dass er einen erheblichen Magnetisierungsstrom I0 = (20-35)% verbraucht. ⓘ

Synchrondrehzahl

Die Synchrondrehzahl eines Wechselstrommotors, ist die Drehzahl des Magnetfelds des Stators,

- , ⓘ

wobei die Frequenz des Netzes ist, die Anzahl der Magnetpole ist und die Synchrondrehzahl der Maschine ist. Für in Hertz und die Synchrondrehzahl in RPM, lautet die Formel:

- . ⓘ

Zum Beispiel für einen vierpoligen Dreiphasenmotor, = 4 und = 1.500 RPM (für = 50 Hz) und 1.800 RPM (für = 60 Hz) Synchrondrehzahl. ⓘ

Die Anzahl der Magnetpole, ist gleich der Anzahl der Spulengruppen pro Phase. Um die Anzahl der Spulengruppen pro Phase in einem 3-Phasen-Motor zu bestimmen, zählt man die Anzahl der Spulen und teilt sie durch die Anzahl der Phasen, also 3. Die Spulen können sich über mehrere Nuten im Statorkern erstrecken, so dass es mühsam ist, sie zu zählen. Wenn Sie bei einem 3-Phasen-Motor insgesamt 12 Spulengruppen zählen, hat er 4 Magnetpole. Bei einer 12-poligen 3-Phasen-Maschine sind es 36 Spulen. Die Anzahl der Magnetpole im Rotor ist gleich der Anzahl der Magnetpole im Stator. ⓘ

Die beiden Abbildungen rechts und links oben zeigen jeweils eine 2-polige Drehstrommaschine, die aus drei Polpaaren besteht, wobei die Pole um 60° versetzt sind. ⓘ

Schlupf

Schlupf, ist definiert als die Differenz zwischen der Synchrondrehzahl und der Betriebsdrehzahl bei gleicher Frequenz, ausgedrückt in Umdrehungen pro Minute oder in Prozent oder im Verhältnis zur Synchrondrehzahl. Somit ist ⓘ

wobei die elektrische Ständerdrehzahl, die mechanische Rotordrehzahl. Der Schlupf, der zwischen Null bei der Synchrondrehzahl und 1 bei blockiertem Rotor variiert, bestimmt das Drehmoment des Motors. Da die kurzgeschlossenen Rotorwicklungen einen geringen Widerstand haben, induziert selbst ein kleiner Schlupf einen großen Strom im Rotor und erzeugt ein erhebliches Drehmoment. Bei voller Nennlast schwankt der Schlupf zwischen mehr als 5 % bei kleinen Motoren oder Motoren für spezielle Anwendungen und weniger als 1 % bei großen Motoren. Diese Drehzahlschwankungen können Probleme bei der Lastverteilung verursachen, wenn Motoren unterschiedlicher Größe mechanisch miteinander verbunden sind. Zur Reduzierung des Schlupfes stehen verschiedene Methoden zur Verfügung, wobei VFDs oft die beste Lösung darstellen. ⓘ

Drehmoment

Standard-Drehmoment

Die typische Drehzahl-Drehmoment-Beziehung eines mehrphasigen Standard-NEMA-Design-B-Induktionsmotors ist in der Kurve rechts dargestellt. Motoren der Bauform B eignen sich für die meisten Lasten mit geringer Leistung, wie z. B. Zentrifugalpumpen und Ventilatoren, und sind durch die folgenden typischen Drehmomentbereiche eingeschränkt:

- Durchbruchdrehmoment (Spitzendrehmoment), 175-300 % des Nenndrehmoments

- Drehmoment bei blockiertem Rotor (Drehmoment bei 100 % Schlupf), 75-275 % des Nenndrehmoments

- Anzugsmoment, 65-190% des Nenndrehmoments. ⓘ

Im normalen Lastbereich eines Motors ist die Steigung des Drehmoments annähernd linear oder proportional zum Schlupf, da der Wert des Rotorwiderstands durch den Schlupf geteilt wird, das Drehmoment in linearer Weise dominiert. Wenn die Last über die Nennlast hinaus ansteigt, werden die Faktoren Stator- und Rotorstreureaktanz im Verhältnis zu so dass sich das Drehmoment allmählich in Richtung des Durchbruchdrehmoments bewegt. Wenn das Lastdrehmoment über das Durchbruchdrehmoment hinaus ansteigt, wird der Motor abgewürgt. ⓘ

Anfahren

Es gibt drei Grundtypen von kleinen Asynchronmotoren: einphasige Spaltmotoren, einphasige Spaltpolmotoren und mehrphasige Motoren. ⓘ

Bei zweipoligen einphasigen Motoren geht das Drehmoment bei 100 % Schlupf (Drehzahl Null) auf Null, so dass diese Motoren Änderungen am Stator, wie z. B. Spaltpole, benötigen, um ein Anlaufmoment zu erzeugen. Ein einphasiger Induktionsmotor benötigt einen separaten Anlaufstromkreis, um ein Drehfeld für den Motor bereitzustellen. Die normalen Betriebswicklungen eines solchen Einphasenmotors können dazu führen, dass sich der Rotor in beide Richtungen dreht, so dass die Anlaufschaltung die Betriebsrichtung bestimmt. ⓘ

Bei bestimmten kleineren Einphasenmotoren erfolgt der Start mit Hilfe einer Kupferdrahtwicklung um einen Teil des Pols; ein solcher Pol wird als Spaltpol bezeichnet. Der in dieser Windung induzierte Strom hinkt dem Versorgungsstrom hinterher und erzeugt ein verzögertes Magnetfeld um den schattierten Teil der Polfläche. Dadurch wird eine ausreichende Drehfeldenergie erzeugt, um den Motor zu starten. Diese Motoren werden in der Regel in Anwendungen wie Tischventilatoren und Plattenspielern eingesetzt, da das erforderliche Anlaufdrehmoment gering ist und der niedrige Wirkungsgrad im Verhältnis zu den geringeren Kosten des Motors und der Anlaufmethode im Vergleich zu anderen Wechselstrommotorenkonstruktionen tolerierbar ist. ⓘ

Größere Einphasenmotoren sind Spaltmotoren und verfügen über eine zweite Statorwicklung, die mit einem phasenverschobenen Strom gespeist wird; solche Ströme können erzeugt werden, indem die Wicklung durch einen Kondensator gespeist wird oder indem sie von der Hauptwicklung unterschiedliche Werte für Induktivität und Widerstand erhält. Bei Ausführungen mit Kondensatorstart wird die zweite Wicklung abgeschaltet, sobald der Motor auf Drehzahl ist, und zwar in der Regel entweder durch einen Fliehkraftschalter, der auf Gewichte auf der Motorwelle wirkt, oder durch einen Thermistor, der sich erwärmt und seinen Widerstand erhöht, wodurch der Strom durch die zweite Wicklung auf ein unbedeutendes Niveau reduziert wird. Bei der Ausführung mit Kondensatorbetrieb bleibt die zweite Wicklung während des Betriebs eingeschaltet, was das Drehmoment verbessert. Beim Widerstandsstart wird ein Starter in Reihe mit der Startwicklung geschaltet, wodurch eine Reaktanz entsteht. ⓘ

Selbstanlaufende Mehrphasen-Asynchronmotoren erzeugen auch im Stillstand ein Drehmoment. Zu den verfügbaren Anlaufmethoden für Käfigläufermotoren gehören der Direktanlauf, der Anlauf über eine Drosselspule oder einen Spartransformator, der Stern-Dreieck-Anlauf oder, in zunehmendem Maße, neue Halbleiter-Softbaugruppen und natürlich Frequenzumrichter (VFDs). ⓘ

Mehrphasenmotoren haben Läuferstäbe, die so geformt sind, dass sie unterschiedliche Drehzahl-Drehmoment-Kennlinien aufweisen. Die Stromverteilung in den Läuferstäben variiert je nach der Frequenz des induzierten Stroms. Im Stillstand hat der Rotorstrom die gleiche Frequenz wie der Statorstrom und fließt tendenziell an den äußersten Teilen der Käfigrotorstäbe (durch den Skineffekt). Die verschiedenen Stabformen können zu unterschiedlichen Drehzahl-Drehmoment-Charakteristiken führen und eine gewisse Kontrolle über den Einschaltstrom beim Anfahren ermöglichen. ⓘ

Obwohl Drehstrommotoren von Natur aus selbstanlaufend sind, müssen ihre Anlauf- und Anzugsmomente hoch genug sein, um die tatsächlichen Lastbedingungen zu bewältigen. ⓘ

Bei Motoren mit gewickeltem Rotor ermöglicht die Verbindung des Rotorkreises über Schleifringe mit externen Widerständen eine Änderung der Drehzahl-Drehmoment-Kennlinie zum Zwecke der Beschleunigungs- und Drehzahlregelung. ⓘ

Die weit verbreitete Ausführungsart als Drehstrommotor mit Kurzschluss-Käfigläufer (englisch squirrel cage induction motor) gilt als „Arbeitspferd“ der elektrischen Antriebstechnik. Kombiniert mit einem entsprechend gesteuerten Frequenzumrichter ist er auch in der Lage, gegen große Gegenmomente von Arbeitsmaschinen anzulaufen. Die Frequenzumrichterbaugruppen übernehmen derzeit zunehmend auch die Aufgabe des Motorschutzes. Außerdem werden Motoren mit angebautem Frequenzumrichter angeboten. Dadurch verringert sich der Verdrahtungs- und Entstöraufwand. ⓘ

Vorteile

- robust, standardisiert, kostengünstig als normiertes Betriebsmittel

- lange Lebensdauer, wartungsarm, kein Bürstenverschleiß beim Kurzschlussläufer

- Eigenschaft als Motor-Bremse (Generator-Betrieb), wenn (mechanische) Drehzahl höher als elektrische Drehfeld-Frequenz

- kurzzeitig stark überlastbar (bis größer 2× Bemessungsdrehmoment, bis größer 1,5× Bemessungsleistung abhängig von Motor-Kühlung und Überlastungsdauer)

- Anlauf gegen hohe Gegenmomente ohne Hilfsmittel (auch abhängig von Läuferbauform)

- nahezu konstante Drehzahl, kein „Durchgehen“ im Leerlauf

- einsetzbar in explosionsgefährdeten Bereichen, da keine Bürsten oder Schleifringe (kein Bürstenfeuer, keine Funkenbildung)

- vergleichsweise geringe Herstellungskosten

- IE3- und IE4-Ausführung als hoch-/höchst-effizienter Antrieb (Wirkungsgrad η > 95 %) erhältlich

- der Läufer ist spannungslos und kann auch in Flüssigkeiten, Gasen oder im Vakuum laufen

- hohe Drehzahltauglichkeit, im Betrieb mit Frequenzumrichter durchgehend hoher Wirkungsgrad ⓘ

Nachteile

- Hoher Anlaufstrom entsprechend dem Anlaufmoment

- Läuft immer mit Schlupf, d. h. die (mechanische) Drehzahl der Motorwelle als Antrieb (motorischer Betrieb) ist immer geringer als das n-Fache der (elektrischen Spannungs)-Frequenz (Drehfeld-Frequenz). Die Drehzahl ist nicht stabil, jedoch durch Spannungs/Strom-Änderung auch nicht beliebig veränderbar (vgl. Synchronmaschine, Reluktanzmotor)

- Drehzahlveränderung nur bei Sonderbauformen mit Polumschaltung oder mit zusätzlichem Frequenzumrichter möglich

- Insbesondere bei kleinen Ausführungen ca. 20 bis 30 % mehr Volumen bei gleichem Drehmoment gegenüber permanent-magnetisierten Synchronmotoren

- Drei Außenleiter zur Versorgung zwingend notwendig (kann mit elektronischem Frequenzumrichter, Chopper-Motor („Zerhacker (Elektrotechnik)“) oder Betriebskondensator (Kondensatormotor) aus Einphasenwechselstrom hergestellt werden)

- Fehlt einer der drei Außenleiter, kann der Asynchronmotor nicht anlaufen, er brummt im Stillstand

- Komplexe theoretische Verfahren zur Berechnung (im Vergleich zu anderen elektrischen Maschinen)

- Schritt- bzw. Servomotoren haben bei Positionieraufgaben Vorteile und sind im Vergleich leichter

- Kein Haltemoment im Stillstand

- Kein (elektrisches/elektromagnetisches) Bremsmoment, wenn im laufenden Betrieb die Versorgungsspannung vom Motor getrennt wird ⓘ

Drehzahlregelung

Widerstand

Vor der Entwicklung der Halbleiter-Leistungselektronik war es schwierig, die Frequenz zu variieren, und Käfig-Asynchronmotoren wurden hauptsächlich für Anwendungen mit fester Drehzahl verwendet. Bei Anwendungen wie elektrischen Brückenkränen wurden Gleichstromantriebe oder gewickelte Läufermotoren (WRIM) mit Schleifringen für den Anschluss des Läuferkreises an einen variablen externen Widerstand verwendet, was eine beträchtliche Bandbreite der Drehzahlregelung ermöglichte. Die mit dem Betrieb von WRIMs bei niedrigen Drehzahlen verbundenen Widerstandsverluste stellen jedoch einen großen Kostennachteil dar, insbesondere bei konstanten Lasten. Große Schleifringläufermotorantriebe, so genannte Schlupfenergierückgewinnungssysteme, von denen einige noch im Einsatz sind, gewinnen Energie aus dem Rotorkreis zurück, gleichrichten sie und geben sie über einen VFD an das Stromnetz zurück. ⓘ

Kaskade

Die Drehzahl eines Paares von Schleifringläufermotoren kann durch eine Kaskadenschaltung oder Verkettung geregelt werden. Der Rotor des einen Motors ist mit dem Stator des anderen verbunden. Wenn die beiden Motoren auch mechanisch verbunden sind, laufen sie mit halber Drehzahl. Dieses System war früher bei Drehstrom-Eisenbahnlokomotiven, wie der FS-Klasse E.333, weit verbreitet. Um die Jahrhundertwende wurden solche kaskadenbasierten elektromechanischen Systeme jedoch durch Lösungen mit Leistungshalbleiterelementen wesentlich effizienter und wirtschaftlicher gelöst. ⓘ

Antrieb mit variabler Frequenz

In vielen industriellen Anwendungen mit variabler Drehzahl werden Gleichstrom- und WRIM-Antriebe durch VFD-gespeiste Käfig-Asynchronmotoren ersetzt. Die gebräuchlichste und effizienteste Art, die Drehzahl von Asynchronmotoren zu regeln, ist der Einsatz von Frequenzumrichtern. Die Hürden für die Einführung von VFDs aufgrund von Kosten- und Zuverlässigkeitsüberlegungen wurden in den letzten drei Jahrzehnten erheblich gesenkt, so dass schätzungsweise 30-40 % aller neu installierten Motoren mit dieser Antriebstechnologie ausgestattet sind. ⓘ

Frequenzumrichter ermöglichen die skalare oder vektorielle Steuerung eines Induktionsmotors. ⓘ

Bei der skalaren Steuerung werden nur die Größe und die Frequenz der Versorgungsspannung ohne Phasensteuerung (ohne Rückführung durch die Rotorposition) gesteuert. Die skalare Steuerung eignet sich für Anwendungen, bei denen die Last konstant ist. ⓘ

Die Vektorsteuerung ermöglicht eine unabhängige Steuerung der Drehzahl und des Drehmoments des Motors, wodurch eine konstante Drehzahl bei schwankendem Lastmoment aufrechterhalten werden kann. Die Vektorregelung ist jedoch teurer, da der Sensor (nicht immer) teurer ist und ein leistungsfähigerer Regler erforderlich ist. ⓘ

Aufbau

Der Stator eines Asynchronmotors besteht aus Polen, die Versorgungsstrom führen, um ein Magnetfeld zu induzieren, das den Rotor durchdringt. Um die Verteilung des Magnetfelds zu optimieren, sind die Wicklungen in Nuten um den Stator herum angeordnet, wobei das Magnetfeld die gleiche Anzahl von Nord- und Südpolen aufweist. Induktionsmotoren werden meist mit einphasigem oder dreiphasigem Strom betrieben, es gibt aber auch zweiphasige Motoren; theoretisch können Induktionsmotoren eine beliebige Anzahl von Phasen haben. Viele Einphasenmotoren mit zwei Wicklungen können als Zweiphasenmotoren betrachtet werden, da ein Kondensator verwendet wird, um eine zweite Leistungsphase zu erzeugen, die um 90° von der einphasigen Versorgung abweicht und in die zweite Motorwicklung eingespeist wird. Einphasenmotoren benötigen einen Mechanismus, um beim Anlaufen ein Drehfeld zu erzeugen. Bei Induktionsmotoren, die eine Käfigläuferwicklung verwenden, können die Läuferstäbe leicht schräg gestellt sein, um das Drehmoment bei jeder Umdrehung zu glätten. ⓘ

Die in der Industrie genormten NEMA- und IEC-Motorbaugrößen führen zu austauschbaren Abmessungen für Welle, Fußbefestigung, allgemeine Aspekte sowie bestimmte Motorflanschaspekte. Da ein offener, abtropfsicherer (ODP) Motor einen freien Luftaustausch von außen zu den inneren Statorwicklungen ermöglicht, ist dieser Motortyp tendenziell etwas effizienter, da die Wicklungen kühler sind. Bei einer gegebenen Nennleistung erfordert eine niedrigere Drehzahl einen größeren Rahmen. ⓘ

Drehrichtungsumkehr

Die Methode zur Änderung der Drehrichtung eines Asynchronmotors hängt davon ab, ob es sich um eine Drehstrom- oder eine Einphasenmaschine handelt. Ein Drehstrommotor kann durch Vertauschen von zwei beliebigen Phasenanschlüssen umgedreht werden. Motoren, die regelmäßig die Drehrichtung ändern müssen (wie z. B. Hebezeuge), verfügen über zusätzliche Schaltkontakte in ihrer Steuerung, um die Drehrichtung bei Bedarf umzukehren. Ein Antrieb mit variabler Frequenz ermöglicht fast immer eine Umkehrung, indem er die Phasenfolge der an den Motor angelegten Spannung elektronisch ändert. ⓘ

Bei einem einphasigen Split-Phase-Motor wird die Umkehrung durch Vertauschen der Anschlüsse der Startwicklung erreicht. Bei einigen Motoren sind die Anschlüsse der Startwicklung herausgeführt, damit die Drehrichtung bei der Installation gewählt werden kann. Wenn die Startwicklung fest im Motor angeschlossen ist, ist es nicht möglich, die Drehrichtung umzukehren. Einphasige Spaltpolmotoren haben eine feste Drehrichtung, es sei denn, es ist ein zweiter Satz von Spaltwicklungen vorhanden. ⓘ

Leistungsfaktor

Der Leistungsfaktor von Asynchronmotoren variiert mit der Last, typischerweise von etwa 0,85 oder 0,90 bei Volllast bis zu etwa 0,20 bei Nulllast, was auf die Streu- und Magnetisierungsreaktanzen von Stator und Rotor zurückzuführen ist. Der Leistungsfaktor kann durch den Anschluss von Kondensatoren entweder für jeden einzelnen Motor oder vorzugsweise an einem gemeinsamen Bus für mehrere Motoren verbessert werden. Aus wirtschaftlichen und anderen Gründen werden Stromversorgungssysteme nur selten auf einen Leistungsfaktor von eins korrigiert. Der Einsatz von Leistungskondensatoren mit Oberschwingungsströmen erfordert eine Netzanalyse, um Oberschwingungsresonanzen zwischen Kondensatoren und Transformator- und Schaltungsreaktanzen zu vermeiden. Die Korrektur des Leistungsfaktors am gemeinsamen Bus wird empfohlen, um das Resonanzrisiko zu minimieren und die Netzanalyse zu vereinfachen. ⓘ

Wirkungsgrad

Der Wirkungsgrad eines Motors bei Volllast liegt bei etwa 85-97 %, wobei sich die Motorverluste ungefähr wie folgt aufteilen:

- Reibung und Luftwiderstand, 5-15%

- Eisen- oder Kernverluste, 15-25%

- Statorverluste, 25-40%

- Rotorverluste, 15-25%

- Verluste durch Streulast, 10-20%. ⓘ

Für einen Elektromotor ist der Wirkungsgrad, dargestellt durch den griechischen Buchstaben Eta, definiert als der Quotient aus der abgegebenen mechanischen Leistung und der aufgenommenen elektrischen Leistung und wird anhand dieser Formel berechnet: ⓘ

Verschiedene Regulierungsbehörden in vielen Ländern haben Rechtsvorschriften eingeführt und umgesetzt, um die Herstellung und Verwendung von Elektromotoren mit höherem Wirkungsgrad zu fördern. Es gibt bestehende und künftige Rechtsvorschriften, die den Einsatz von Induktionsmotoren mit hohem Wirkungsgrad in bestimmten Geräten vorschreiben. Für weitere Informationen siehe: Premium-Wirkungsgrad. ⓘ

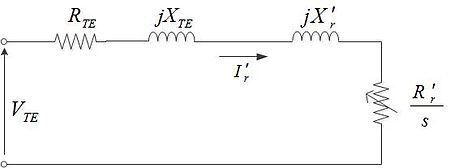

Steinmetz'sches Ersatzschaltbild

Viele nützliche Motorbeziehungen zwischen Zeit, Strom, Spannung, Drehzahl, Leistungsfaktor und Drehmoment lassen sich aus der Analyse des Steinmetzschen Ersatzschaltbildes (auch T-Äquivalenzschaltbild oder vom IEEE empfohlenes Ersatzschaltbild genannt) ableiten, einem mathematischen Modell, das beschreibt, wie die elektrische Eingangsleistung eines Induktionsmotors in nutzbare mechanische Energie umgewandelt wird. Das Ersatzschaltbild ist eine einphasige Darstellung eines mehrphasigen Asynchronmotors, die unter stationären, ausgeglichenen Lastbedingungen gültig ist. ⓘ

Das Steinmetz-Ersatzschaltbild wird einfach durch die folgenden Komponenten ausgedrückt:

- Statorwiderstand und Streureaktanz (, ).

- Rotorwiderstand, Streureaktanz und Schlupf (, oder , , und ).

- Magnetisierungsreaktanz (). ⓘ

In Anlehnung an Alger in Knowlton ist ein Induktionsmotor einfach ein elektrischer Transformator, dessen magnetischer Kreis durch einen Luftspalt zwischen der Statorwicklung und der beweglichen Rotorwicklung getrennt ist. Das Ersatzschaltbild kann dementsprechend entweder mit Ersatzschaltbildkomponenten der jeweiligen Wicklungen, die durch einen idealen Transformator getrennt sind, oder mit Rotorkomponenten, die auf die Statorseite bezogen sind, dargestellt werden, wie in der folgenden Schaltung und den zugehörigen Gleichungs- und Parameterdefinitionstabellen gezeigt. ⓘ

Für die Schaltung gelten die folgenden Näherungswerte:

- Der maximale Strom tritt unter den Bedingungen des blockierten Rotorstroms (LRC) auf und ist etwas kleiner als wobei der LRC typischerweise zwischen dem 6- und 7-fachen Nennstrom für Standardmotoren der Bauform B liegt.

- Das Durchbruchdrehmoment tritt auf, wenn und so dass und somit ist das prozentuale maximale Drehmoment eines schlupfarmen Asynchronmotors bei konstanter Eingangsspannung etwa halb so groß wie sein prozentualer LRC-Wert.

- Die relative Stator-Rotor-Streureaktanz von Käfigläufermotoren der Standardausführung B beträgt

- .

- Vernachlässigt man den Statorwiderstand, reduziert sich die Drehmomentkurve eines Induktionsmotors auf die Kloss-Gleichung

- wobei der Schlupf bei . ⓘ

| Definitionen der Schaltungsparameter ⓘ | ||

|---|---|---|

| Einheiten | ||

| Stator-Quellfrequenz | Hz | |

| Stator-Synchronfrequenz | Hz | |

| Rotordrehzahl in Umdrehungen pro Minute | U/min | |

| Synchrondrehzahl in Umdrehungen pro Minute | U/min | |

| Stator- oder Primärstrom | A | |

| Rotor- oder Sekundärstrom bezogen auf die Statorseite | A | |

| Magnetisierungsstrom | A | |

| imaginäre Zahl, oder 90°-Drehung, Operator | ||

| Thévenin-Reaktanzfaktor | ||

| Anzahl der Motorphasen | ||

| Anzahl der Motorpole | ||

| elektromechanische Leistung | W oder hp | |

| Luftspaltleistung | W | |

| Kupferverluste des Rotors | W | |

| Eingangsleistung | W | |

| Kernverluste | W | |

| Reibungs- und Windungsverluste | W | |

| Lauflicht-Wattaufnahme | W | |

| Streulastverluste | W | |

| Stator- oder Primärwiderstand und Streureaktanz | Ω | |

| Rotor- oder Sekundärwiderstand und Streureaktanz bezogen auf die Statorseite | Ω | |

| Widerstand und Streureaktanz am Motoreingang | Ω | |

| Thévenin-Äquivalenzwiderstand und Streureaktanz kombiniert und | Ω | |

| Schlupf | ||

| elektromagnetisches Drehmoment | Nm oder ft-lb | |

| Durchbruchdrehmoment | Nm oder ft-lb | |

| eingeprägte Statorphasenspannung | V | |

| magnetisierender Blindwiderstand | Ω | |

| Ω | ||

| Stator- oder Primärimpedanz | Ω | |

| Rotor- oder Sekundärimpedanz bezogen auf den Primärkreis | Ω | |

| Impedanz am Stator- oder Primäreingang des Motors | Ω | |

| kombinierte Rotor- oder Sekundär- und Magnetisierungsimpedanz | Ω | |

| Impedanz des Thévenin-Ersatzkreises, | Ω | |

| Rotordrehzahl | rad/s | |

| Synchrondrehzahl | rad/s | |

| S oder Ʊ | ||

| Ω | ||

| Elektrische Grundgleichungen ⓘ | ||

|---|---|---|

|

Äquivalente Eingangsimpedanz des Motors Statorstrom Auf die Statorseite bezogener Rotorstrom in Bezug auf den Statorstrom | ||

| Leistungsgleichungen ⓘ | ||

|---|---|---|

|

Aus dem Steinmetzschen Ersatzschaltbild ergibt sich Das heißt, die Luftspaltleistung ist gleich der elektromechanischen Ausgangsleistung plus Kupferverluste des Rotors Ausdrücken der elektromechanischen Leistung in Form der Rotordrehzahl

Ausdrücken von in ft-lb:

| ||

| Drehmoment-Gleichungen ⓘ | ||

|---|---|---|

Um Folgendes ausdrücken zu können direkt in Form von auszudrücken, empfiehlt die IEEE, dass und in das Thévenin-Ersatzschaltbild umgewandelt werden wobei Da und und unter Berücksichtigung von

Für niedrige Werte des Schlupfes:

Für hohe Werte des Schlupfes

Für das maximale Drehmoment, das unabhängig vom Rotorwiderstand ist

Der entsprechende Schlupf bei maximalem oder Ausfalldrehmoment ist In Fuß-Pfund-Einheiten

| ||

Linearer Induktionsmotor

Linearinduktionsmotoren, die nach den gleichen allgemeinen Prinzipien wie rotierende Induktionsmotoren (häufig dreiphasig) arbeiten, sind für die Erzeugung geradliniger Bewegungen ausgelegt. Sie werden u. a. für Magnetschwebetechnik, Linearantriebe, lineare Aktuatoren und Flüssigmetallpumpen verwendet. ⓘ

Siehe auch

- Wechselstrommotor

- Kreisdiagramm

- Induktionsgenerator

- Hoher Wirkungsgrad

- Variabler Kältemittelstrom ⓘ

Klassische Quellen

- Bailey, Benjamin Franklin (1911). Der Induktionsmotor. McGraw-Hill. Induktionsmotor.

- Behrend, Bernhard Arthur (1901). Der Induktionsmotor: Eine kurze Abhandlung über seine Theorie und Konstruktion, mit zahlreichen experimentellen Daten und Diagrammen. McGraw Publishing Company / Electrical World and Engineer.

- Boy de la Tour, Henri (1906). The Induction Motor: Seine Theorie und Konstruktion, dargestellt durch eine praktische Berechnungsmethode. Übersetzt von Cyprien Odilon Mailloux. McGraw Pub. Co. ⓘ

Grundlagen

Die Entwicklung des Asynchronmotors geht zurück auf Vorarbeiten von Galileo Ferraris (1885) und wesentliche Arbeiten von Michail von Dolivo-Dobrowolsky (1891). Letzterer baute den ersten Einfachkäfigläufer und später auch einen ersten Doppelkäfigläufer. ⓘ

Der Asynchronmotor ist heute der am meisten verwendete Elektromotor. Drehstrom-Asynchronmaschinen werden mit Leistungen von bis zu mehreren Megawatt hergestellt. Der Vorteil gegenüber anderen Elektromotoren ist das Fehlen von Kommutator und Bürsten. Bürsten verschleißen und erzeugen Funken („Bürstenfeuer“), wodurch das Leitungsnetz mit hochfrequenten Schwingungen gestört wird. Außerdem dürfen Maschinen mit Bürsten wegen möglicher Wirkung des Bürstenfeuers als Zündquelle nicht in explosionsgeschützten Bereichen eingesetzt werden. Allerdings verursachen auch Asynchronmotoren – insbesondere beim Betrieb an einem Frequenzumformer – Oberschwingungen, die auf das Netz zurückwirken. ⓘ

Motor

Typischer Aufbau

Der Motor besteht aus zwei Teilen, dem äußeren, feststehenden Ständer oder Stator und dem sich darin drehenden Läufer oder Rotor. Alternativ kann der Läufer auch um den Stator herumlaufen, wie es bei einem Radnabenmotor der Fall ist. Beidseits des schmalen Luftspalts fließen elektrische Ströme im Wesentlichen in axialer Richtung. Die Ströme sind in Spulendrähten konzentriert, die von weichmagnetischem Eisen umgeben sind. Das Eisen ist senkrecht zur Achse geblecht. ⓘ

Beim Betrieb an Drehstrom beträgt die Zahl der Kupferspulen im Stator drei oder ein Vielfaches davon, siehe Polpaarzahl, mit einer Phasenverschiebung der Ströme in benachbarten Spulen von 120 Grad. Die Statorspulen sind zu drei Wicklungssträngen verbunden, deren Enden herausgeführt sind. ⓘ

Für den Läufer eines Drehstrom-Asynchronmotors existieren zwei Bauformen:

- Bei einem Kurzschluss- oder Käfigläufer sind massive, gut leitfähige Stäbe an beiden Enden des Rotors ringförmig kurzgeschlossen. In der Massenfertigung wird das Blechpaket des Rotors entweder mit Nuten oder Kanälen versehen, die danach mit Aluminium ausgegossen werden. Zugleich werden oft Lüfter-Flügel gegossen, die auch als Kühllamellen dienen. Die Zahl der Stäbe ist oft verschieden von der Zahl der Pole des Stators, um die Polfühligkeit zu verringern. ⓘ

- Alle Anschlüsse des Schleifringläufermotors laufen entweder zu einem großen Motoranschlusskasten oder zu zwei getrennten Motoranschlusskästen. Im großen Anschlusskasten liegen die Wicklungsanfänge und -enden der Ständerwicklungen mit den Bezeichnungen U1 V1 W1/U2 V2 W2, die Enden der Läuferwicklungen mit den Bezeichnungen K L M (in großen Buchstaben) sowie der Schutzleiteranschluss (PE für Protective Earth). In der anderen Variante sind im ersten Motoranschlusskasten die Ständerwicklungen sowie der Schutzleiter und im zweiten die Läuferwicklungsenden und ebenfalls der Schutzleiter herausgeführt. Die Bezeichnungen der Anschlüsse sind identisch. Die Anschlussbezeichnungen an den Anlasswiderständen heißen (k l m) in kleinen Buchstaben. Dazu kommt wiederum PE. Da dieser Motor mit Anlasswiderständen betrieben wird, benutzt man nicht wie beim Kurzschlussläufer eine Stern-Dreieck-Schaltung. Anlasswiderstände oder Stern-Dreieckschaltungen werden benutzt, weil der Anlaufstrom das ca. 10fache des Nennstromes erreichen kann und evtl. die Motorsicherungen frühzeitig auslösen könnten. Außerdem ist bei diesen Anlaufschaltungen ein „sanfter“ und langsamer Anlauf des Motors gewährleistet, wie er in vielen Fällen gewünscht wird. ⓘ

Der Ständer oder Stator besteht aus dem Gehäuse, dem Ständerblechpaket und der darin eingelegten Ständerwicklung, die immer als Mehrphasenwicklung ausgeführt ist. Das Gehäuse muss das Drehmoment gegen das Fundament abstützen. Häufig hat das Gehäuse außen Kühlrippen, die vom Lüfter des Läufers angeblasen werden. ⓘ

Steuerung

Die Motoren werden meistens durch Schütze gesteuert, je nachdem welche Betriebsart vorgesehen ist. Ein Beispiel ist die Stern-Dreieck-Schaltung. Man kann die Motordrehzahl auch über Umrichter, wie z. B. Frequenzumrichter steuern, indem man die Frequenz erhöht oder reduziert. Das ist sinnvoll bei Anlagen, die eine variable Drehzahl benötigen, ohne dass ein verstellbares Getriebe eingesetzt werden soll. Auch ohne die Notwendigkeit variabler Drehzahlen können Frequenzumrichter sinnvoll sein, etwa zur Anpassung unterschiedlicher Netzfrequenzen (60 Hz – 50 Hz), Netzspannungen und Netzformen. Drehfeldrichtungen am Anschluss werden auch bedeutungslos. Dabei sind vielfältige Schutzfunktionen gegen Überstrom, Überlastung (Ixt) und Übertemperatur oft schon integriert, so dass der FU eine ganze Anzahl mechatronischer Teile wie Schütze, Motorschutzschalter und -relais sowie Anlaufschaltungen ersetzen kann. Ausgehend vom kleinen Leistungsbereich ist diese Lösung immer öfter ökonomisch sinnvoll. ⓘ

In der Holzverarbeitung werden beispielsweise Motoren an Fräsmaschinen über einen Frequenzumrichter angeschlossen, um aus der Netzfrequenz von 50 Hz beispielsweise 200 Hz zu generieren, wobei die Drehzahl dann auf über 10.000 min−1 gesteigert werden kann. Die hohen Fliehkräfte, die auf den Rotor wirken, erfordern Sonderausführungen der Maschinen. ⓘ

Anlaufschaltung

Asynchronmotoren besitzen einen hohen Einschaltstrom; ist dieser nicht bekannt, geht man vom Achtfachen des Nennstromes aus. Um das Netz und angeschlossene Getriebe zu schonen, sowie das Auslösen vorgeschalteter Sicherungen zu vermeiden, verwendet man bei Asynchronmotoren spezielle Anlassverfahren. Das am häufigsten verwendete Verfahren ist die Stern-Dreieck-Schaltung. Beim Anlauf in Sternschaltung sind Leistung und Drehmoment auf ein Drittel reduziert. Nach der Hochlaufzeit wird durch Umsteuerung der Schütze auf Dreieckbetrieb umgeschaltet. Frequenzumrichter können bei entsprechender Konfigurierung beziehungsweise Programmierung Asynchronmotoren sanft und lastangepasst hochfahren. Bei stärkeren Motoren muss das jeweilige Anlassverfahren mit dem Netzbetreiber abgestimmt werden. ⓘ

Bei Käfigläufermotoren wirkt sich beim Anlaufen der Skineffekt günstig aus. Bei hohem Schlupf konzentriert sich der Strom am Rand der Kurzschlussstäbe, wodurch der Widerstand steigt. Über das Profil der Kurzschlussstäbe lässt sich die Kennlinie von Leistung und Drehmoment gegen die Drehzahl beeinflussen. ⓘ

Früher verwendete man (u. a. bei Fahrgeschäften) Anlasswiderstände, insbesondere auch Wasserwiderstände zum Hochfahren. Letztere bestehen aus einem Wassertank, in den allmählich Elektroden eingetaucht werden. ⓘ

In der Kältemaschinentechnik ist der Teilwicklungsanlauf ein etabliertes Standardverfahren zur Reduzierung des Anlaufstromes. ⓘ

Dahlander-Schaltung (Dahlandermotor)

- Mit der Dahlanderschaltung kann die Polzahl der Asynchronmaschine (polumschaltbare Motoren) im Verhältnis 1:2 erhöht und somit deren Drehzahl im Verhältnis 2:1 verändert werden. Typische Anwendungen sind:

- Drehmaschinen mit zwei Grunddrehzahlen: langsam- oder schnelllaufend.

- Zweistufiger Lüfterantrieb für Gehäuselüftung. ⓘ

Die Dahlander-Schaltung bietet bei Asynchronmaschinen in Käfigläuferausführung die Möglichkeit der Polumschaltung und damit der Drehzahlumschaltung. ⓘ

KUSA-Schaltung

Nicht immer geht es darum, den Einschaltstrom herabzusetzen. In manchen Fällen geht es auch darum, dass sich ein zu hohes Anzugsmoment, bei direkter Einschaltung, störend auf die Anlage auswirkt. Die sogenannte KUSA-Schaltung (Kurzschlussläufer-Sanftanlauf) ist eine Schaltung zum Anlassen von Drehstrommotoren mit Käfigläufer bei ca. der Hälfte des Nenndrehmomentes. ⓘ

Bei der KUSA-Schaltung wird ein Vorwiderstand in einen Außenleiter des Laststromkreis des Drehstrommotors gelegt, der nach einer einstellbaren Zeit oder manuell mittels Kontaktes überbrückt wird. Es ist oft zweckmäßig, den Vorwiderstand anzuzapfen, um verschiedene Beträge des Anlaufmomentes einstellen zu können. Diese Anlaufart kommt nur bei Leerlauf oder geringem Gegenmoment in Betracht. ⓘ

Normen und Kategorien

In der Europäischen Gemeinschaft ist die EN 60034 „Drehende elektrische Maschinen“ zu beachten. ⓘ

Normmotoren ⓘ

Genormte Anbaumaße werden für Deutschland mit den Normen DIN 42673, 42676 und 42677 vorgegeben. Der Leistungsbereich bis ca. 200 kW gehört den Niederspannungs-Normmotoren. ⓘ

Die Normmotoren, für die die großen Hersteller Listen mit technischen Daten veröffentlichen, sind nach Drehmomentklassen eingeordnet. Üblicherweise können diese Motoren gegen das doppelte Nennmoment anlaufen. Für die Konstruktion ist die Achshöhe ein Richtmaß. Der Normmotorenbereich beginnt bei AH 56 und reicht bis zu AH 315 (ca. 200 kW). Oberhalb von AH 315 beginnt mit AH 355 der Transnormmotorenbereich. ⓘ

Sonderbauformen

- Widerstandsläufer mit sanfterem Anlauf, aber schlechtem Wirkungsgrad

- Schleifringläufermotor mit über Schleifringe herausgeführter Rotorwicklung zwecks Zuschaltung eines Widerstandes (nur beim Hochfahren)

- Außenläufer mit Stator innen und Rotor außen

- Stator beidseitig des Luftspaltes, darin der Läufer als Aluminiumzylinder (Spaltrohrmotor) oder -scheibe (Ferrarismotor)

- Linearmotor mit „abgerollter“ Geometrie

- Linearmotor mit Stator in Rohrform zur Förderung von flüssigen Metallen ⓘ

Asynchrongenerator

Im Generatorbetrieb rotiert der Läufer schneller als das Magnetfeld und speist so Energie in das Netz ein. ⓘ

Es gibt drei verschiedene Asynchronmaschinen, die als Generator eingesetzt werden.

- Asynchronmaschine mit Kurzschlussläufer: Asynchrongenerator

- Asynchronmaschine mit Schleifringläufer: Doppelt gespeiste Asynchronmaschine

- Asynchronmaschine mit zwei Statoren: Kaskadenmaschine ⓘ

Alle drei Generatortypen werden in dezentralen Kraftwerken eingesetzt. ⓘ

Idealisierte Betrachtung / Ersatzschaltbild

Zum Verständnis der Vorgänge einer Drehzahlregelung ist die Betrachtung des Ersatzschaltbilds der Asynchronmaschine notwendig. Das Ersatzschaltbild zeigt eine zur Maschine elektrisch äquivalente Schaltung, wie sie auch ein Frequenzumrichter sieht. ⓘ

Auf der linken Seite ist die Ständerwicklung dargestellt, sie besteht aus Rs (Kupferwiderstand und äquivalenter Serienwiderstand der Ummagnetisierungsverluste) und dem Blindwiderstand ihrer Induktivität Xs bei asynchronem Lauf. Rechts ist der Läufer oder Rotor dargestellt: die Induktivität Xr repräsentiert die bei stillstehendem Motor erscheinende Induktivität, sie ergibt sich aus den am stehenden Kurzschlusskäfig vorbeilaufenden Magnetfeldlinien. Der Wirkwiderstand Rr setzt sich zusammen aus

- dem äquivalenten Wert der von der Maschine abgegebenen Wirkleistung; dieser Wert verändert sich mit der Veränderung des Drehmoments bzw. der Belastung der Maschine. Er ist im Leerlauf der Maschine sehr groß.

- dem entsprechend dem Quadrat der Statorwindungszahl herauftransformierten ohmschen Widerstand des Kurzschlusskäfigs; er besteht aus einzelnen, im Eisen eingebetteten Windungen, meist aus Aluminium. ⓘ

Im Leerlauf besteht das Ersatzschaltbild des Asynchronmotors im Wesentlichen also aus Rs und Xs, weshalb eine solche Maschine fast nur Blindleistung aufnimmt. Der im Leerlauf aufgenommene Strom ist oft ähnlich hoch wie der Nennstrom. Die Maschine hat im Leerlauf wegen der Kupfer- und Ummagnetisierungsverluste oft über die Hälfte der Verlustleistung bei Nennbelastung. Mit zunehmender Belastung steigt der Wirkstrom durch Rr und damit im Kurzschlusskäfig an. Der Phasenwinkel zwischen Strom und Spannung verringert sich von nahezu 90° auf kleinere Werte. Bei hochmagnetisierten Asynchronmotoren nimmt mit ansteigendem Drehmoment der Gesamtstrom zunächst oft ab und steigt erst mit zunehmenden Drehmoment dann wieder bis zum Nennstrom an. ⓘ

Von der Asynchronmaschine wird also mit Xs ein Blindstrom aufgenommen, der für die Magnetisierung der Maschine sorgt. Anders als bei der Drehstrom-Synchronmaschine muss die magnetische Durchflutung in der Asynchronmaschine erst durch den Blindstrom in der Ständerwicklung aufgebaut werden. ⓘ

Der belastungsabhängige Wirkstrom erzeugt einen Spannungsabfall im Käfig-Anteil des Rr, aber nur einen unwesentlich höheren Spannungsabfall in Rs. Folglich steigen die Verluste bei zunehmender Belastung im Läufer schneller an als im Stator. Der Kupferwiderstand Rs und der „Kupfer“-Widerstand vom Käfigläufer-Anteil von Rr verursachen mit dem Quadrat der Stromaufnahme steigende Verluste, daher nimmt der Wirkungsgrad der Maschine mit steigender Belastung ab. Dazu kommt deren Temperaturabhängigkeit, weshalb die Effizienz der warmen Maschine noch etwas sinkt. ⓘ

Im Umrichterbetrieb wird bei immer kleiner werdender Frequenz der Blindwiderstand Xs ebenfalls immer kleiner. Bei Einhaltung des Nennstromes muss daher die vom Frequenzumrichter gelieferte Spannung sinken. Damit wird das Verhältnis des Spannungsteilers Rs zu Xs immer ungünstiger und Rs führt zu relativ zur verfügbaren Motorleistung steigenden Verlusten. Bei Dauerbetrieb kann dabei nur annähernd das Nenndrehmoment erzeugt werden, da Läufer und Stator nicht ausreichend gekühlt werden. Bei höheren als der Nenndrehzahl und Nennfrequenz darf ein Asynchronmotor dagegen – unter Berücksichtigung der Isolation – an höheren Spannungen arbeiten und ist effektiver. ⓘ

Moderne Frequenzumrichtersteuerungen können Rs/Rr selbst messen und sind damit in der Lage, sich selbst automatisch für einen beliebigen angeschlossenen Motor zu konfigurieren und ihn so vor Überlastung zu schützen. Ein Haltemoment oder Drehzahlen nahe Null können mit einer Vektorregelung erreicht werden. Auch hier fehlt Kühlung, da das Lüfterrad am Läufer dann diesen selbst, die herausragenden Statorwicklungen und den Luftspalt nicht mehr kühlt. ⓘ

Komplexes Zeigermodell des Asynchronmotors mit Käfigläufer

Das Modell unterliegt der Voraussetzung eines rotationssymmetrischen Aufbaus der Maschine sowie dem Fehlen einer Streufeldreluktanz. Um diese kann das Modell erweitert werden. Sie wird hier jedoch (zunächst) nicht berücksichtigt, um das Modell möglichst einfach und verständlich zu halten. Gleiches gilt für die Windungszahl der Ständerwicklung. ⓘ

Dabei werden die Einträge eines Vektors (x,y) in der Rotationsebene als komplexe Zahl x+iy dargestellt. Das Feld sowie die Speisespannung sowie der Statorstrom sind die rotierenden Zeigergrößen des Ständers, ist der Zeiger des Läuferstroms. Angeschlossen an die drei Phasen des Elektrizitätsnetzes kann der Zeiger als dargestellt werden. (Dreiecksschaltung) ⓘ

Die Maschengleichung des Ständerkreises lautet unter Berücksichtigung des Induktionsgesetzes:

- . ⓘ

Da der Läufer vorwärts rotiert „sieht“ er das Magnetfeld rückwärts rotieren. ⓘ

- . ⓘ

Somit ergibt sich die Maschengleichung des Läuferkreises in mitrotierenden Koordinaten:

- . ⓘ

Das Magnetfeld ist Ergebnis von Läufer- und Ständerstrom multipliziert mit der Hauptfeldreluktanz :

- . ⓘ

Ersetzt man durch ergibt sich das Gleichungssystem mit den Unbekannten und . ⓘ

- . ⓘ

Berücksichtigt man Streufeldreluktanzen in Form der Induktivitäten und sowie die Windungszahl des Ständers erhält man sehr ähnliche Gleichungen:

- . ⓘ

Das erzeugte Drehmoment ergibt sich aus dem Kreuzprodukt von und Läuferstrom. Hier wird das analog zum Zeigermodell in Komplexzahlenrechnung dargestellt. ⓘ

- (* für den konjugiert komplexen Werte von ) ⓘ

Wicklungsanordnung

Spulengruppe

Zur Glättung des Erregerfelds werden im Regelfall nicht alle Windungen einer Spule in einer Nut konzentriert, sondern in mehreren nebeneinander liegenden Nuten verteilt. ⓘ

Durch diese Verteilung verringert sich die Spannungsamplitude der Grundwelle, was durch den Zonenfaktor berücksichtigt wird. ⓘ

- mit Lochzahl (Anzahl Nuten pro Pol pro Strang) und Strangzahl .

- ⓘ

Sehnungsfaktor

Als Sehnung wird bei einer Mehrschichtwicklung die Verschiebung der Wicklungslagen bezeichnet. Diese Verschiebung bewirkt eine Glättung der Erregerkurve und damit eine Reduzierung der Oberschwingungen der induzierten Spannung. ⓘ

Durch die Sehnung verringert sich die induzierte Spannungsamplitude, was durch den Sehnungsfaktor berücksichtigt wird. Er berechnet sich zu ⓘ

mit der Polpaarzahl , Anzahl Nuten und dem Wicklungsschritt . Dabei beschreibt der Wicklungsschritt das Verhältnis von Spulenweite zu Nutteilung. ⓘ

Wicklungsfaktor

Das Produkt aus Sehnungs- und Zonenfaktor wird als Wicklungsfaktor bezeichnet. ⓘ

Kennwerte/Kennlinien

Die Begriffe Nennleistung, Nenndrehzahl und Nenndrehmoment ergeben sich aus den Angaben zu den technischen Daten des Motors und dem zugehörigen Typenschild. In diesem Zusammenhang wird auch von den Auslegungswerten gesprochen. ⓘ

Das Nennmoment ist in der Regel nicht auf dem Typenschild vermerkt. Es kann aus nachstehender Formel errechnet werden. Siehe auch Leistung bei Technischen Anwendungen. ⓘ

- Drehmoment M in Newtonmeter (Nm)

- Leistung P in Kilowatt (kW)

- Drehzahl n in Umdrehungen je Minute (min−1)

- 9549 ist ein gerundeter Zahlenwert ⓘ

Die zugehörige Synchrondrehzahl (oder Drehfelddrehzahl) liegt immer knapp über der Nenndrehzahl, die sich aus

ergibt.

- Drehzahl n in Umdrehungen je Minute (min−1)

- Netzfrequenz f in Hertz (s−1, auf dem Typenschild angegeben)

- Polpaarzahl p (immer ganzzahlig) ⓘ

Bei 50 Hz ergeben sich so Werte von 3000, 1500 oder 750 Umdrehungen pro Minute mit den Polpaarzahlen 1, 2 oder 4. ⓘ

Das gezeigte Beispiel für ein Typenschild bezieht sich auf einen Motor, der nur für den Sternbetrieb geplant ist. Bei einer Netzfrequenz von 50 Hertz und einer Nennleistung von 5000 kW und einer Nenndrehzahl von 1480/min ergibt sich:

- Polpaarzahl = 2

- Synchrondrehzahl = 1500/min

- Nenndrehmoment ungefähr 32,3 kNm ⓘ

Eine weitere Methode zur bildlichen Darstellung von Leistung, Drehmoment und Verlust einer Asynchronmaschine im Generator- und Motorbetrieb in Abhängigkeit vom Schlupf stellt der Ossanna-Kreis dar. ⓘ

Gesetzliche Bestimmungen und sonstige Regelwerke

- EN 60 034 Teil 1 Allgemeine Bestimmungen für umlaufende elektrische Maschinen

- EN 60 034 Teil 8 Anschlussbezeichnungen und Drehsinn für elektrische Maschinen

- DIN IEC 34 Teil 7 Bauformen umlaufende elektrische Maschinen

- EN 60034-5 Schutzarten umlaufender elektrischer Maschinen

- EN 60034-6 Kühlarten, drehende elektrische Maschinen ⓘ