Viertaktmotor

Ein Viertaktmotor (auch Viertaktmotor) ist ein Verbrennungsmotor, bei dem der Kolben während der Drehung der Kurbelwelle vier getrennte Hübe vollführt. Ein Hub ist der gesamte Weg des Kolbens im Zylinder in beide Richtungen. Die vier einzelnen Takte werden als:

- Ansaugung: Auch bekannt als Ansaugung oder Ansaugen. Dieser Hub des Kolbens beginnt im oberen Totpunkt (OT) und endet im unteren Totpunkt (UT). Bei diesem Hub muss sich das Einlassventil in der offenen Position befinden, während der Kolben ein Luft-Kraftstoff-Gemisch in den Zylinder zieht, indem er durch seine Abwärtsbewegung Unterdruck im Zylinder erzeugt. Der Kolben bewegt sich nach unten, während die Luft durch die Abwärtsbewegung gegen den Kolben angesaugt wird.

- Verdichtung: Dieser Hub beginnt bei B.D.C., d.h. am Ende des Ansaugtakts, und endet bei T.D.C. In diesem Hub verdichtet der Kolben das Luft-Kraftstoff-Gemisch als Vorbereitung für die Zündung im Arbeitstakt (unten). Sowohl die Einlass- als auch die Auslassventile sind in dieser Phase geschlossen.

- Verbrennung: Auch bekannt als Leistung oder Zündung. Dies ist der Beginn der zweiten Umdrehung des Viertaktzyklus. Zu diesem Zeitpunkt hat die Kurbelwelle eine volle Umdrehung von 360 Grad vollzogen. Während sich der Kolben im oberen Totpunkt (dem Ende des Verdichtungstakts) befindet, wird das komprimierte Luft-Kraftstoff-Gemisch durch eine Zündkerze (bei einem Benzinmotor) oder durch die von der hohen Verdichtung erzeugte Wärme (bei Dieselmotoren) gezündet, wodurch der Kolben mit Kraft in den unteren Totpunkt zurückkehrt.

- Auspuff: Auch als Auslass bezeichnet. Während des Auspufftakts kehrt der Kolben bei geöffnetem Auslassventil erneut vom vorderen Totpunkt zum hinteren Totpunkt zurück. Dadurch wird das verbrauchte Luft-Kraftstoff-Gemisch durch das Auslassventil ausgestoßen.

Diese vier Takte können auch als "saugen, drücken, knallen, blasen" bezeichnet werden, was leichter zu merken ist. ⓘ

Viertaktmotoren sind die gängigste Bauart von Verbrennungsmotoren für den motorisierten Landverkehr und werden in Pkw, Lkw, Dieselzügen, Leichtflugzeugen und Motorrädern eingesetzt. Die wichtigste alternative Konstruktion ist der Zweitaktmotor. ⓘ

Die Abgasemissionen von Viertaktmotoren enthalten wie die anderer Verbrennungsmotoren erhebliche Mengen an Treibhausgasen und anderen Formen der Luftverschmutzung. Die Verwendung von Viertaktmotoren in Autos und anderen Verkehrsmitteln soll in einigen Ländern schrittweise eingestellt werden, und ab 2022 werden in anderen großen Ländern ähnliche Vorschläge geprüft. ⓘ

Ein Viertaktmotor ist eine Wärme-, genauer Verbrennungskraftmaschine, die thermische Leistung aus der Verbrennung von Kraftstoff in Drehmoment an einer rotierenden Welle, also rotatorische Leistung, umwandelt. Die inneren Vorgänge lassen sich als rechtslaufenden thermodynamischen Kreisprozess beschreiben (Otto- oder Diesel-Kreisprozess). Für einen Kreisprozess-Umlauf (ein „Arbeitsspiel“) benötigt die Maschine vier „Takte“ genannte Arbeitsschritte. Bei einem Hubkolbenmotor ist ein Takt die Bewegung des Kolbens von einem Endpunkt des Hubes zum anderen. Die Kurbelwelle vollführt daher während eines Taktes eine halbe Umdrehung. ⓘ

Der Österreicher Christian Reithmann hatte am 26. Oktober 1860 mehrere Patente auf einen Viertaktmotor erhalten. Unabhängig davon beschrieb im Jahr 1861 der Techniker Alphonse Beau de Rochas das Viertaktverfahren. Ottomotoren und Dieselmotoren unterscheiden sich in der Gemischbildung und im Zündverfahren. Es gibt von beiden sowohl Viertakt- als auch Zweitaktvarianten. ⓘ

Geschichte

Otto-Zyklus

Nikolaus August Otto war Handelsreisender für einen Lebensmittelkonzern. Auf seinen Reisen stieß er auf den Verbrennungsmotor, den der belgische Auswanderer Jean Joseph Etienne Lenoir in Paris gebaut hatte. Im Jahr 1860 gelang es Lenoir, einen doppelt wirkenden Motor zu entwickeln, der mit Leuchtgas bei einem Wirkungsgrad von 4 % lief. Der 18-Liter-Lenoir-Motor leistete nur 2 PS. Der Lenoir-Motor wurde mit Leuchtgas aus Kohle betrieben, das in Paris von Philip Lebon entwickelt worden war. ⓘ

Bei der Erprobung eines Nachbaus des Lenoir-Motors im Jahr 1861 wurde Otto auf die Auswirkungen der Kompression auf die Kraftstoffladung aufmerksam. Im Jahr 1862 versuchte Otto, einen Motor zu bauen, der die schlechte Effizienz und Zuverlässigkeit des Lenoir-Motors verbessern sollte. Er versuchte, einen Motor zu entwickeln, bei dem das Kraftstoffgemisch vor der Zündung komprimiert wurde, scheiterte jedoch, da dieser Motor nur wenige Minuten lief, bevor er zerstört wurde. Viele andere Ingenieure versuchten, das Problem zu lösen, jedoch ohne Erfolg. ⓘ

1864 gründeten Otto und Eugen Langen die erste Firma, die Verbrennungsmotoren herstellte, die NA Otto und Cie (NA Otto and Company). Noch im selben Jahr gelang es Otto und Cie, einen erfolgreichen atmosphärischen Motor zu bauen. Da der Fabrik der Platz ausging, wurde sie 1869 nach Deutz (Deutschland) verlegt, wo sie in Deutz Gasmotorenfabrik AG umbenannt wurde. Im Jahr 1872 wurde Gottlieb Daimler technischer Direktor und Wilhelm Maybach Leiter der Motorkonstruktion. Daimler war ein Büchsenmacher, der am Lenoir-Motor gearbeitet hatte. 1876 gelang es Otto und Langen, den ersten Verbrennungsmotor zu entwickeln, bei dem das Kraftstoffgemisch vor der Verbrennung komprimiert wurde, so dass der Wirkungsgrad weitaus höher war als bei allen bis dahin entwickelten Motoren. ⓘ

Daimler und Maybach verlassen ihren Arbeitsplatz bei Otto und Cie und entwickeln 1883 den ersten schnelllaufenden Otto-Motor. 1885 produzierten sie das erste Automobil, das mit einem Ottomotor ausgestattet war. Der Daimler-Reitwagen war mit seiner Heißrohrzündung und dem Kraftstoff Ligroin das erste Fahrzeug der Welt mit Verbrennungsmotor. Er verwendet einen Viertaktmotor, der auf Ottos Konstruktion basiert. Im folgenden Jahr stellte Karl Benz ein Automobil mit Viertaktmotor her, das als erstes Auto gilt. ⓘ

1884 entwickelte Ottos Firma, die damals Gasmotorenfabrik Deutz (GFD) hieß, die elektrische Zündung und den Vergaser. 1890 gründeten Daimler und Maybach das Unternehmen Daimler Motoren Gesellschaft. Heute ist dieses Unternehmen Daimler-Benz. ⓘ

Atkinson-Zyklus

Der Atkinson-Zyklus-Motor ist ein von James Atkinson 1882 erfundener Verbrennungsmotor mit einem Hub. Der Atkinson-Zyklus wurde entwickelt, um Effizienz auf Kosten der Leistungsdichte zu erreichen, und wird in einigen modernen Hybrid-Elektroanwendungen eingesetzt. ⓘ

Der ursprüngliche Atkinson-Zyklus-Kolbenmotor ermöglichte es, den Ansaug-, Verdichtungs-, Leistungs- und Auspufftakt des Viertaktzyklus in einer einzigen Kurbelwellenumdrehung auszuführen, und wurde entwickelt, um bestimmte Patente für Ottomotoren nicht zu verletzen. ⓘ

Aufgrund der einzigartigen Kurbelwellenkonstruktion des Atkinson-Motors kann das Expansionsverhältnis vom Verdichtungsverhältnis abweichen, und da der Arbeitstakt länger ist als der Verdichtungstakt, kann der Motor einen höheren thermischen Wirkungsgrad erreichen als ein herkömmlicher Kolbenmotor. Während die ursprüngliche Konstruktion von Atkinson nicht mehr als eine historische Kuriosität ist, verwenden viele moderne Motoren unkonventionelle Ventilsteuerungen, um den Effekt eines kürzeren Verdichtungshubs/eines längeren Arbeitshubs zu erzielen und so die Verbesserungen beim Kraftstoffverbrauch zu nutzen, die der Atkinson-Zyklus bieten kann. ⓘ

Diesel-Zyklus

Der Dieselmotor ist eine technische Weiterentwicklung des Otto-Zyklus-Motors von 1876. Während Otto 1861 erkannt hatte, dass der Wirkungsgrad des Motors erhöht werden konnte, indem das Kraftstoffgemisch vor der Zündung komprimiert wurde, wollte Rudolf Diesel einen effizienteren Motortyp entwickeln, der mit viel schwererem Kraftstoff betrieben werden konnte. Die Lenoir-, Otto-Atmosphären- und Otto-Kompressionsmotoren (beide 1861 und 1876) waren für den Betrieb mit Leuchtgas (Kohlengas) ausgelegt. Mit der gleichen Motivation wie Otto wollte Diesel einen Motor entwickeln, der kleinen Industriebetrieben eine eigene Energiequelle bieten würde, um mit größeren Unternehmen konkurrieren zu können, und um sich wie Otto von der Abhängigkeit von der städtischen Brennstoffversorgung zu lösen. Wie bei Otto dauerte es mehr als ein Jahrzehnt, bis der Hochkompressionsmotor entwickelt war, der den in den Zylinder gespritzten Kraftstoff selbst entzünden konnte. Diesel verwendete in seinem ersten Motor ein Luftspray in Kombination mit Kraftstoff. ⓘ

Während der anfänglichen Entwicklung platzte einer der Motoren, was Diesel fast das Leben kostete. Er blieb hartnäckig und schuf schließlich 1893 einen erfolgreichen Motor. Der Hochkompressionsmotor, der seinen Kraftstoff durch die Kompressionswärme entzündet, wird heute als Dieselmotor bezeichnet, unabhängig davon, ob es sich um eine Viertakt- oder Zweitaktkonstruktion handelt. ⓘ

Der Viertakt-Dieselmotor wird seit vielen Jahrzehnten in den meisten Schwerlastanwendungen eingesetzt. Er verwendet einen schweren Kraftstoff, der mehr Energie enthält und dessen Herstellung weniger Raffination erfordert. Die effizientesten Otto-Motoren haben einen thermischen Wirkungsgrad von fast 30 %. ⓘ

Thermodynamische Analyse

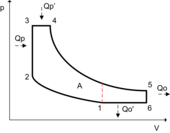

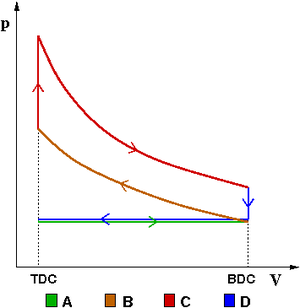

Die thermodynamische Analyse der tatsächlichen Vier- und Zweitaktzyklen ist keine einfache Aufgabe. Die Analyse kann jedoch erheblich vereinfacht werden, wenn Luft-Standardannahmen verwendet werden. Der resultierende Zyklus, der den tatsächlichen Betriebsbedingungen sehr nahe kommt, ist der Otto-Zyklus. ⓘ

Während des normalen Motorbetriebs, wenn das Luft-Kraftstoff-Gemisch komprimiert wird, wird ein elektrischer Funke erzeugt, der das Gemisch entzündet. Bei niedrigen Drehzahlen geschieht dies in der Nähe des oberen Totpunkts (TDC). Mit steigender Motordrehzahl ändert sich die Geschwindigkeit der Flammenfront nicht, so dass der Zündzeitpunkt früher im Zyklus liegt, so dass ein größerer Teil des Zyklus für die Verbrennung der Ladung zur Verfügung steht, bevor der Arbeitstakt beginnt. Dieser Vorteil spiegelt sich in den verschiedenen Otto-Motorenkonstruktionen wider; der atmosphärische (nicht komprimierte) Motor arbeitet mit einem Wirkungsgrad von 12 %, während der Motor mit komprimierter Ladung einen Wirkungsgrad von etwa 30 % aufweist. ⓘ

Überlegungen zum Kraftstoff

Ein Problem bei Motoren mit komprimierter Ladung ist, dass der Temperaturanstieg der komprimierten Ladung eine Vorzündung verursachen kann. Tritt diese zum falschen Zeitpunkt auf und ist sie zu energisch, kann sie den Motor beschädigen. Die verschiedenen Erdölfraktionen haben sehr unterschiedliche Flammpunkte (die Temperaturen, bei denen sich der Kraftstoff selbst entzünden kann). Dies muss bei der Auslegung von Motor und Kraftstoff berücksichtigt werden. ⓘ

Die Neigung des komprimierten Kraftstoffgemischs, sich frühzeitig zu entzünden, wird durch die chemische Zusammensetzung des Kraftstoffs begrenzt. Es gibt verschiedene Kraftstoffsorten, um den unterschiedlichen Leistungsniveaus der Motoren gerecht zu werden. Der Kraftstoff wird so verändert, dass sich seine Selbstentzündungstemperatur ändert. Hierfür gibt es mehrere Möglichkeiten. Da Motoren mit höheren Verdichtungsverhältnissen konstruiert werden, ist die Wahrscheinlichkeit einer Vorzündung viel größer, da das Kraftstoffgemisch vor der beabsichtigten Zündung auf eine höhere Temperatur verdichtet wird. Durch die höhere Temperatur werden Kraftstoffe wie Benzin effektiver verdampft, was den Wirkungsgrad des Kompressionsmotors erhöht. Ein höheres Verdichtungsverhältnis bedeutet auch, dass der Kolben einen größeren Weg zurücklegen kann, um Leistung zu erzeugen (dies wird als Expansionsverhältnis bezeichnet). ⓘ

Die Oktanzahl eines bestimmten Kraftstoffs ist ein Maß für den Widerstand des Kraftstoffs gegen Selbstentzündung. Ein Kraftstoff mit einer höheren Oktanzahl ermöglicht ein höheres Verdichtungsverhältnis, wodurch mehr Energie aus dem Kraftstoff extrahiert und diese Energie effektiver in nützliche Arbeit umgewandelt wird, während gleichzeitig Motorschäden durch Vorzündung verhindert werden. Hochoktaniger Kraftstoff ist auch teurer. ⓘ

Viele moderne Viertaktmotoren arbeiten mit Benzindirekteinspritzung (GDI). Bei einem Motor mit Benzindirekteinspritzung ragt die Einspritzdüse in den Verbrennungsraum hinein. Die Direkteinspritzdüse spritzt das Benzin während des Verdichtungstakts, wenn sich der Kolben näher an der Oberseite befindet, unter sehr hohem Druck in den Zylinder ein. ⓘ

Bei Dieselmotoren gibt es naturgemäß keine Probleme mit der Vorzündung. Bei ihnen geht es darum, ob die Verbrennung in Gang gesetzt werden kann oder nicht. Die Beschreibung, wie wahrscheinlich es ist, dass Dieselkraftstoff sich entzündet, wird als Cetanwert bezeichnet. Da Dieselkraftstoffe eine geringe Flüchtigkeit aufweisen, lassen sie sich in kaltem Zustand nur sehr schwer starten. Um einen kalten Dieselmotor zu starten, werden verschiedene Techniken angewandt, die häufigste ist die Verwendung einer Glühkerze. ⓘ

Konstruktion und technische Grundsätze

Grenzen der Leistungsabgabe

Die von einem Motor erzeugte Höchstleistung wird durch die maximale Luftmenge bestimmt, die angesaugt wird. Die von einem Kolbenmotor erzeugte Leistung hängt ab von seiner Größe (Zylindervolumen), davon, ob es sich um einen Zweitaktmotor oder einen Viertaktmotor handelt, vom volumetrischen Wirkungsgrad, von den Verlusten, vom Luft-Kraftstoff-Verhältnis, vom Heizwert des Kraftstoffs, vom Sauerstoffgehalt der Luft und von der Drehzahl (RPM). Die Drehzahl wird letztlich durch die Materialfestigkeit und die Schmierung begrenzt. Ventile, Kolben und Pleuelstangen sind starken Beschleunigungskräften ausgesetzt. Bei hohen Motordrehzahlen kann es zu physikalischen Brüchen und Kolbenringflattern kommen, was zu Leistungsverlusten oder sogar zur Zerstörung des Motors führen kann. Kolbenringflattern entsteht, wenn die Ringe in den Kolbennuten, in denen sie sitzen, vertikal schwingen. Ringflattern beeinträchtigt die Dichtung zwischen dem Ring und der Zylinderwand, was zu einem Verlust an Zylinderdruck und Leistung führt. Wenn sich ein Motor zu schnell dreht, können die Ventilfedern nicht schnell genug arbeiten, um die Ventile zu schließen. Dies wird gemeinhin als "Ventilspiel" bezeichnet und kann zu einem Kontakt zwischen Kolben und Ventil führen, wodurch der Motor schwer beschädigt wird. Bei hohen Geschwindigkeiten neigt die Schmierung der Kolben-Zylinderwand-Grenzfläche zum Versagen. Dadurch wird die Kolbengeschwindigkeit bei Industriemotoren auf etwa 10 m/s begrenzt. ⓘ

Durchfluss im Ansaug-/Auslasskanal

Die Leistung eines Motors hängt von der Fähigkeit der Ansaug- (Luft-Kraftstoff-Gemisch) und Abgasstoffe ab, sich schnell durch die Ventilöffnungen zu bewegen, die sich normalerweise im Zylinderkopf befinden. Um die Leistung eines Motors zu erhöhen, können Unregelmäßigkeiten in den Einlass- und Auslasskanälen, wie z. B. Gussfehler, beseitigt werden, und mit Hilfe eines Luftströmungsprüfstandes können die Radien der Ventilöffnungen und die Konfiguration der Ventilsitze verändert werden, um den Widerstand zu verringern. Dieser Vorgang wird als Porting bezeichnet und kann von Hand oder mit einer CNC-Maschine durchgeführt werden. ⓘ

Abwärmerückgewinnung bei einem Verbrennungsmotor

Ein Verbrennungsmotor ist im Durchschnitt nur in der Lage, 40-45 % der zugeführten Energie in mechanische Arbeit umzuwandeln. Ein großer Teil der Abwärme wird in Form von Wärme durch Kühlmittel, Kühlrippen usw. an die Umgebung abgegeben. Wenn die Abwärme in irgendeiner Weise aufgefangen und in mechanische Energie umgewandelt werden könnte, ließe sich die Leistung des Motors und/oder die Kraftstoffeffizienz durch Verbesserung des Gesamtwirkungsgrads des Zyklus verbessern. Es hat sich gezeigt, dass selbst eine Rückgewinnung von 6 % der gesamten Abwärme den Wirkungsgrad des Motors erheblich steigern kann. ⓘ

Es wurden zahlreiche Methoden entwickelt, um die Abwärme aus den Abgasen eines Motors zu gewinnen und sie zur Gewinnung nützlicher Arbeit weiterzuverwenden und gleichzeitig die Schadstoffemissionen zu verringern. Der Einsatz des Rankine-Kreislaufs, der Turboaufladung und der thermoelektrischen Erzeugung kann als Abwärmerückgewinnungssystem sehr nützlich sein. ⓘ

Aufladung

Eine Möglichkeit, die Motorleistung zu erhöhen, besteht darin, mehr Luft in den Zylinder zu pressen, so dass bei jedem Arbeitstakt mehr Leistung erzeugt werden kann. Dies kann mit einer Art von Luftkompressionsvorrichtung, einem so genannten Kompressor, geschehen, der von der Kurbelwelle des Motors angetrieben werden kann. ⓘ

Durch die Aufladung werden die Leistungsgrenzen eines Verbrennungsmotors im Verhältnis zu seinem Hubraum erhöht. Meistens ist der Lader ständig in Betrieb, aber es gibt auch Konstruktionen, die es ermöglichen, ihn abzuschalten oder mit unterschiedlichen Geschwindigkeiten (im Verhältnis zur Motordrehzahl) zu betreiben. Die mechanisch angetriebene Aufladung hat den Nachteil, dass ein Teil der Ausgangsleistung für den Antrieb des Laders verwendet wird, während die Leistung im Hochdruckabgas verschwendet wird, da die Luft zweimal komprimiert wurde und dann bei der Verbrennung mehr potenzielles Volumen gewinnt, aber nur in einer Stufe expandiert wird. ⓘ

Turboladung

Ein Turbolader ist ein Lader, der von den Abgasen des Motors mittels einer Turbine angetrieben wird. Ein Turbolader wird in die Abgasanlage eines Fahrzeugs eingebaut, um die ausgestoßenen Abgase zu nutzen. Er besteht aus einer zweiteiligen Hochgeschwindigkeitsturbine, deren eine Seite die Ansaugluft verdichtet und deren andere Seite von den Abgasen angetrieben wird. ⓘ

Im Leerlauf und bei niedrigen bis mittleren Drehzahlen erzeugt die Turbine nur wenig Leistung aus dem kleinen Abgasvolumen, der Turbolader hat wenig Wirkung und der Motor arbeitet fast wie ein Saugmotor. Wenn eine wesentlich höhere Leistung erforderlich ist, werden die Motordrehzahl und die Drosselklappenöffnung erhöht, bis die Abgase ausreichen, um die Turbine des Turboladers "hochzukurbeln" und damit zu beginnen, viel mehr Luft als normal in den Ansaugkrümmer zu pressen. So wird durch die Funktion dieser Turbine zusätzliche Leistung (und Geschwindigkeit) freigesetzt. ⓘ

Die Turboaufladung ermöglicht einen effizienteren Motorbetrieb, da sie durch den Abgasdruck angetrieben wird, der sonst (größtenteils) vergeudet würde, aber es gibt eine konstruktive Einschränkung, die als Turboloch bekannt ist. Die gesteigerte Motorleistung steht nicht sofort zur Verfügung, da die Motordrehzahl stark erhöht werden muss, um Druck aufzubauen und den Turbo zu drehen, bevor der Turbo mit der nützlichen Luftkompression beginnt. Das erhöhte Ansaugvolumen führt zu einem erhöhten Abgasausstoß und lässt den Turbo schneller drehen, und so weiter, bis eine gleichmäßige hohe Leistung erreicht ist. Eine weitere Schwierigkeit besteht darin, dass der höhere Abgasdruck dazu führt, dass die Abgase mehr Wärme an die mechanischen Teile des Motors abgeben. ⓘ

Stangen- und Kolbenhubverhältnis

Das Stangen-Hub-Verhältnis ist das Verhältnis zwischen der Länge der Pleuelstange und der Länge des Kolbenhubs. Eine längere Pleuelstange verringert den seitlichen Druck des Kolbens auf die Zylinderwand und die Spannungskräfte, was die Lebensdauer des Motors erhöht. Sie erhöht aber auch die Kosten sowie die Höhe und das Gewicht des Motors. ⓘ

Ein "Quadratmotor" ist ein Motor, dessen Bohrungsdurchmesser der Hublänge entspricht. Ein Motor, bei dem der Bohrungsdurchmesser größer ist als die Hublänge, ist ein Überquadratmotor, ein Motor mit einem Bohrungsdurchmesser, der kleiner ist als die Hublänge, ist ein Unterquadratmotor. ⓘ

Ventiltrieb

Pro Zylinder gibt es mindestens ein Einlass- und ein Auslass-Ventil, aber auch 3 oder 4 Ventile pro Zylinder sind heute weit verbreitet (siehe nächsten Abschnitt), manchmal 5 (Audi) oder sogar 8 Ventile (Honda NR). Der Gaswechsel kann auch mit Schiebern gesteuert werden. ⓘ

Die Ventile werden von einer oder mehreren Nockenwellen gesteuert. Diese wird von der Kurbelwelle über Zahnriemen, Steuerkette(n), Stirnräder oder Königswelle(n) angetrieben. Bei Hochleistungsmotoren, etwa in Rennfahrzeugen, Flugzeugen und Motorrädern, wurde für den Ventiltrieb früher oft eine Königswelle verwendet. Die Nockenwelle dreht sich immer mit halber Kurbelwellendrehzahl, da ein Arbeitsspiel zwei Kurbelwellenumdrehungen erfordert. ⓘ

Liegt die Nockenwelle unten, das heißt im Kurbelgehäuse, werden im Zylinderkopf hängende Ventile (OHV-Ventilsteuerung – overhead valve) in der Regel über Stößel, Stoßstangen und Kipphebel betätigt, bei neben dem Zylinder stehenden Ventilen (SV-Ventilsteuerung – sidevalve) direkt über Stößel oder Schlepphebel. Beide Bauarten waren früher verbreitet, werden aber in Neukonstruktionen außer bei Großmotoren nicht mehr verwendet. Stehende Ventile gibt es seit etwa 1960 wegen der ungünstigen Brennraumform nur noch in einfachen Industriemotoren, Rasenmähern oder Notstromaggregaten. Ottomotoren für Pkw mit untenliegender Nockenwelle werden im Wesentlichen nur noch in den USA gebaut. Wird eine Nockenwelle oberhalb der im Kopf hängend angeordneten Ventile vorgesehen (OHC-Ventilsteuerung – overhead camshaft), entfallen die Stoßstangen, für Betätigung der Ventile kommen unter anderem Kipp- oder Schlepphebel und Tassenstößel in Frage. Bei zwei obenliegenden Nockenwellen (DOHC, double overhead camshaft) werden die Ventile über Tassenstößel oder Schlepphebel betätigt, was durch die dynamische Steifigkeit des Systems eine gleichbleibende Genauigkeit der vorgegebenen Steuerzeiten bis in hohe Drehzahlen gewährleistet. Mit zwei obenliegenden Nockenwellen lassen sich auch über zwei verstellbare Nockenwellen eine variable Ventilsteuerung realisieren, bei der Ein- und Auslasssteuerzeiten unabhängig voneinander verändert werden können. ⓘ

Ventilspiel

Unter Ventilspiel versteht man den kleinen Spalt zwischen einem Ventilstößel und einem Ventilschaft, der dafür sorgt, dass das Ventil vollständig schließt. Bei Motoren mit mechanischer Ventileinstellung verursacht ein zu großes Spiel Geräusche aus dem Ventiltrieb. Ein zu geringes Ventilspiel kann dazu führen, dass die Ventile nicht richtig schließen. Dies führt zu Leistungseinbußen und möglicherweise zur Überhitzung der Auslassventile. Normalerweise muss das Ventilspiel alle 20.000 Meilen (32.000 km) mit einer Fühlerlehre nachgestellt werden. ⓘ

Die meisten modernen Serienmotoren verwenden hydraulische Stößel, um den Verschleiß der Ventiltriebkomponenten automatisch auszugleichen. Verschmutztes Motoröl kann zum Ausfall der Stößel führen. ⓘ

Energiebilanz

Ottomotoren haben einen Wirkungsgrad von etwa 30 %, d. h. 30 % der durch die Verbrennung erzeugten Energie wird an der Abtriebswelle des Motors in nutzbare Rotationsenergie umgewandelt, während der Rest durch Abwärme, Reibung und Motorzubehör verloren geht. Es gibt eine Reihe von Möglichkeiten, einen Teil der durch Abwärme verlorenen Energie zurückzugewinnen. Der Einsatz eines Turboladers in Dieselmotoren ist sehr effektiv, da er den einströmenden Luftdruck erhöht und im Endeffekt die gleiche Leistungssteigerung bewirkt wie ein größerer Hubraum. Die Firma Mack Truck hat vor Jahrzehnten ein Turbinensystem entwickelt, das Abwärme in kinetische Energie umwandelt, die in das Getriebe des Motors zurückgeführt wird. Im Jahr 2005 kündigte BMW die Entwicklung des Turbosteamers an, eines zweistufigen Wärmerückgewinnungssystems ähnlich dem Mack-System, das 80 % der Energie im Abgas zurückgewinnt und den Wirkungsgrad eines Ottomotors um 15 % steigert. Im Gegensatz dazu kann ein Sechstaktmotor den Kraftstoffverbrauch um bis zu 40 % senken. ⓘ

Moderne Motoren werden oft absichtlich so gebaut, dass sie etwas weniger effizient sind, als sie es sonst sein könnten. Dies ist notwendig für Emissionskontrollen wie Abgasrückführung und Katalysatoren, die Smog und andere Schadstoffe in der Luft reduzieren. Eine Verringerung des Wirkungsgrads kann durch ein Motorsteuergerät mit Magerverbrennungstechniken ausgeglichen werden. ⓘ

In den Vereinigten Staaten schreibt die Corporate Average Fuel Economy vor, dass Fahrzeuge einen Durchschnittsverbrauch von 34,9 mpg-US (6,7 L/100 km; 41,9 mpg-imp) erreichen müssen, verglichen mit dem derzeitigen Standard von 25 mpg-US (9,4 L/100 km; 30,0 mpg-imp). Um diese Normen bis 2016 zu erfüllen, müssen die Automobilhersteller neue Wege bei der Konstruktion des traditionellen Verbrennungsmotors (ICE) in Betracht ziehen. Einige potenzielle Lösungen zur Steigerung der Kraftstoffeffizienz, um die neuen Vorschriften zu erfüllen, sind die Zündung, wenn der Kolben am weitesten von der Kurbelwelle entfernt ist, der so genannte obere Totpunkt, und die Anwendung des Miller-Zyklus. Zusammengenommen könnte diese Neugestaltung den Kraftstoffverbrauch und die NOx-Emissionen erheblich senken. ⓘ

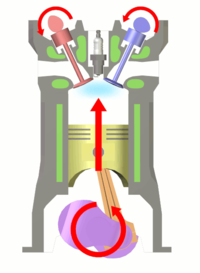

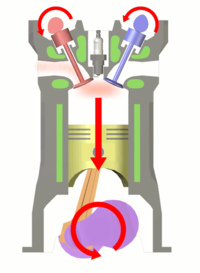

Startposition, Ansaugtakt und Verdichtungstakt.

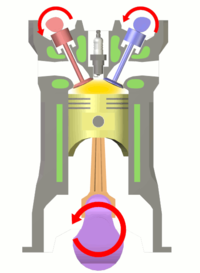

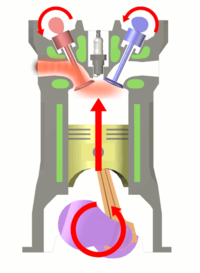

Zündung des Kraftstoffs, Arbeitstakt und Auspufftakt. ⓘ

Siehe auch

- Atkinson-Zyklus

- Miller-Zyklus

- Humphrey-Pumpe

- Desmodromisches Ventil

- Geschichte des Verbrennungsmotors

- Napier Deltic

- Tellerventil

- Radialmotor

- Kreiskolbenmotor

- Sechs-Takt-Motor

- Stirling-Motor

- Zweitaktmotor

- Hub (Motor) ⓘ

Allgemeine Quellen

- Hardenberg, Horst O. (1999). Das Mittelalter des Verbrennungsmotors. Gesellschaft der Automobilingenieure (SAE). ISBN 978-0-7680-0391-8.

- scienceworld.wolfram.com/physik/OttoCycle.html

- Cengel, Yunus A; Michael A Boles; Yaling He (2009). Thermodynamics An Engineering Approach. N.p. The McGraw Hill Companies. ISBN 978-7-121-08478-2.

- Benson, Tom (11. Juli 2008). "4-Takt-Verbrennungsmotor". p. National Aeronautics and Space Administration. Abgerufen am 5. Mai 2011. ⓘ

Funktionsweise eines Viertakt-Hubkolbenmotors

Takt 1: Ansaugen

Zu Beginn des 1. Taktes steht der Kolben am oberen Totpunkt (OT). Das Auslassventil wird geschlossen und das Einlassventil geöffnet. Der Kolben bewegt sich in Richtung Kurbelwelle, der Brennraum vergrößert sich. Bei der Abwärtsbewegung des Kolbens wird ein Gasgemisch oder Luft durch das Einlassventil in den Zylinder gesaugt. Bei Motoren mit innerer Gemischbildung, wie Dieselmotoren oder Ottomotoren mit Direkteinspritzung, wird nur Luft angesaugt. Bei äußerer Gemischbildung, wie bei Vergaser-Motoren oder Motoren mit Saugrohreinspritzung, wird ein Gemisch aus Luft und dem zerstäubten Kraftstoff angesaugt. Wenn der Kolben den unteren Totpunkt erreicht, wird das Einlassventil geschlossen und der erste Takt ist beendet. ⓘ

Als Nachladeeffekt bezeichnet man es, wenn das Einlassventil erst nach dem unteren Totpunkt schließt, so dass bei bereits wieder aufwärts gehendem Kolben wegen der kinetischen Energie des Gases im Einlasskanal noch weiter Gas einströmt. Idealerweise schließt das Ventil genau dann, wenn die Gassäule zum Stehen gekommen ist. Dies bewirkt eine bessere Befüllung und dadurch eine Leistungssteigerung des Motors. ⓘ

Takt 2: Verdichten und Zünden

Der Kolben bewegt sich zurück in Richtung oberer Totpunkt. Die dafür benötigte mechanische Arbeit stammt aus der Rotationsenergie der Schwungmasse bzw. bei Mehrzylindermotoren aus der Schwungmasse sowie dem Arbeitstakt eines anderen Zylinders. Das Gemisch oder die Luft im Zylinder wird nun auf einen Bruchteil des ursprünglichen Volumens verdichtet. Die Höhe des Kompressionsgrades ist von der Motorbauart abhängig. Bei Ottomotoren ohne Aufladung ist ein Verdichtungsverhältnis von über 10:1 üblich (es gibt Großserienmotoren mit über 14:1), bei Dieselmotoren ohne Aufladung über 20:1. Mit Aufladung ist es erheblich weniger, bis herunter zu 7:1 (Otto) und 14:1 (Diesel). Durch die Kompression wird das Gemisch bei Ottomotoren auf etwa 450 °C und die Luft beim Diesel auf etwa 650 °C erhitzt. Kurz vor dem Erreichen des oberen Totpunktes wird beim Ottomotor die Zündung und beim Dieselmotor die Voreinspritzung ausgelöst. Der Zeitpunkt wird abhängig von Last und Drehzahl geregelt. ⓘ

Takt 3: Arbeiten

Nach dem oberen Totpunkt – beim Dieselmotor folgt noch die Haupteinspritzung – verbrennt die Gemischladung selbstständig weiter. Die Temperatur im brennenden Gasgemisch eines Ottomotors erreicht zwischen 2200 und 2500 °C und der Druck bei Volllast bis zu 120 bar. Beim Dieselmotor sind es zwischen 1800 und 2500 °C und 160 bar. Der Kolben bewegt sich in Richtung des unteren Totpunktes, das Brenngas verrichtet mechanische Arbeit am Kolben und kühlt sich dabei ab. Kurz vor dem unteren Totpunkt besteht beim Ottomotor noch ein Restdruck von knapp 4 bar und beim Diesel knapp 3 bar. Das Auslassventil beginnt sich zu öffnen. ⓘ

Takt 4: Ausstoßen

Wenn der Kolben den unteren Totpunkt wieder verlässt, wird mit der Aufwärtsbewegung des Kolbens das Abgas aus dem Zylinder geschoben. Am Ende des Ausstoßtaktes kommt es zur so genannten Ventilüberschneidung. Das Einlassventil wird geöffnet, bevor der Kolben den oberen Totpunkt erreicht und bevor das Auslassventil geschlossen hat. Erst kurz nachdem der Kolben den oberen Totpunkt erreicht hat, schließt das Auslassventil. ⓘ

Vor- und Nachteile

Vorteile und Nachteile des Viertaktmotors gegenüber dem Zweitaktmotor sind: ⓘ

Vorteile

- Der Gaswechsel erfolgt großteils durch Volumenverdrängung im ersten und vierten Takt (Ausstoßen / Ansaugen), und nur zu einem geringen Teil durch die Dynamik der Gassäule während der Ventilüberschneidung. Dadurch werden Frischgas und Abgas über einen weiten Drehzahlbereich gut voneinander getrennt, was den Kraftstoffverbrauch verringert und das Abgasverhalten verbessert.

- Ein geschlossener Ölkreislauf mit Druckumlaufschmierung ist Standard, dadurch ist der Schmierölverlust sehr niedrig. Nur das Öl, das zur Schmierung der Kompressionsringe dient, geht dabei prinzipbedingt verloren. Durch die Fertigungsqualität moderner Motoren tendiert dieser Schmierölverlust gegen Null. Zweitaktmotoren können zwar auch mit einer geschlossenen Druckumlaufschmierung ausgelegt sein, was jedoch meist nur in aufwändigen Großmotoren umgesetzt wird. Beim Wankelmotor muss die Laufbahnoberfläche mit Verlustöl geschmiert werden.

- Die thermische Belastung ist tendenziell geringer, da nur bei jeder zweiten Kurbelwellenumdrehung eine Verbrennung erfolgt. ⓘ

Nachteile

- Eine geringere Leistungsdichte des Viertakt-Hubkolbenmotors. Grund dafür ist der Leerhub: Jeder Zylinder liefert nur bei jeder zweiten Umdrehung einen Arbeitstakt und läuft eine Umdrehung als Spülpumpe.

- Daraus resultiert auch eine ungleichmäßigere Abgabe des Drehmomentes. Das trifft jedoch nicht auf den Wankelmotor zu; jede Einheit („Scheibe“) liefert je Umdrehung der Exzenterwelle einen Arbeitstakt.

- Viertaktmotoren haben einen mechanisch aufwändigeren Aufbau als Zweitaktmotoren. Der Aufwand erklärt sich aus den gesteuerten Ventilen und der fast immer verwendeten Druckumlaufschmierung.

- Daraus ergeben sich auch höhere Herstellungskosten. ⓘ

Heutiger Gebrauch

Viertaktmotoren dominieren heute im gesamten Automobil- und Motorradbau. Sogar bei Kleinkrafträdern mit 50 cm³ (z. B. Kymco Agility, Keeway), bei Rasenmähern und bei anderen Kleingeräten kommen sie vor, beispielsweise der Motor Honda GX25, bis hinab zu einer Größe von 25 cm³. Ottomotoren gibt es mit Hubraumgrößen von bis zu 3,5 Litern pro Zylinder (zum Beispiel Lycoming XR-7755). Die größten Viertaktmotoren sind Dieselmotoren mit Hubvolumen bis 50 Liter pro Zylinder und einem Treibstoffverbrauch im Bestpunkt von 175 g/kWh Schweröl (zum Beispiel Wärtsilä 38) und einem thermischen Wirkungsgrad von ca. 50 %. Mit Erdgas betrieben erreichen sie einen Treibstoffverbrauch von 165 g/kWh oder einen Wirkungsgrad von 52 % (zum Beispiel Wärtsilä 31). ⓘ

Terminologie

Alle hier verwendeten Attribute des Ortes (oberer Totpunkt, Abwärtsbewegung, Unterseite, oben liegende Nockenwelle) sind feststehende Fachbegriffe und ändern sich nicht, wenn ein Motor „liegend“ oder „hängend“ (auf dem Kopf stehend) betrieben wird. ⓘ