Wankelmotor

Der Wankelmotor ist ein Verbrennungsmotortyp, der eine exzentrische Rotationskonstruktion verwendet, um Druck in eine Drehbewegung umzuwandeln. ⓘ

Im Vergleich zum Hubkolbenmotor hat der Wankelmotor ein gleichmäßigeres Drehmoment, weniger Vibrationen, ist bei gleicher Leistung kompakter und wiegt weniger. ⓘ

Der Rotor, der die Drehbewegung erzeugt, hat die Form eines Reuleaux-Dreiecks, nur dass die Seiten weniger gekrümmt sind. Wankelmotoren liefern drei Leistungsimpulse pro Umdrehung des Rotors nach dem Otto-Zyklus. Die Abtriebswelle dreht sich jedoch mit Hilfe eines Zahnradgetriebes dreimal schneller, so dass ein Leistungsimpuls pro Umdrehung entsteht. Dies ist in der Animation unten zu sehen. In einer Umdrehung erfährt der Rotor Leistungsimpulse und stößt gleichzeitig Gas aus, während die vier Stufen des Otto-Zyklus zu unterschiedlichen Zeiten stattfinden. Zum Vergleich: Bei einem Zweitakt-Kolbenmotor gibt es einen Leistungsimpuls pro Kurbelwellenumdrehung (wie bei der Abtriebswelle eines Wankelmotors) und bei einem Viertakt-Kolbenmotor einen Leistungsimpuls pro zwei Umdrehungen. ⓘ

Der vierstufige Otto-Zyklus von Ansaugung, Verdichtung, Zündung und Auspuff findet bei jeder Umdrehung des Rotors an jeder der drei Rotorflächen statt, die sich innerhalb des ovalförmigen Epitrochoid-Gehäuses bewegen, wodurch die drei Leistungsimpulse pro Rotorumdrehung ermöglicht werden. ⓘ

Der in den Motordaten angegebene Hubraum bezieht sich in der Regel nur auf eine Fläche eines Rotors (eine einzige Arbeitskammer) oder auf eine Fläche multipliziert mit der Anzahl der Rotoren; es arbeiten jedoch alle drei Flächen aller Rotoren gleichzeitig. ⓘ

Der Motor wird gemeinhin als Kreiskolbenmotor bezeichnet, obwohl diese Bezeichnung auch für völlig andere Konstruktionen verwendet wird, darunter sowohl solche mit Kolben als auch kolbenlose Kreiskolbenmotoren. ⓘ

Der Wankelmotor ist ein Rotationskolbenmotor (RKM), der nach seinem Erfinder Felix Wankel benannt worden ist. Bei einem Wankelmotor wird die Verbrennungsenergie ohne den Umweg einer Hubbewegung, wie es bei Hubkolbenmotoren (HKM) der Fall ist, direkt in eine Drehbewegung umgesetzt. Es existieren prinzipiell zwei kinematische Versionen: Der Drehkolben-Wankelmotor (DKM 54) und der Kreiskolben-Wankelmotor (KKM 57), wobei die Zahl für das Jahr der Entstehung steht. Wirtschaftliche Bedeutung konnte nur der von Hanns-Dieter Paschke (1920–2015) konzipierte Kreiskolben-Wankelmotor erlangen, der allgemein als Wankelmotor bezeichnet wird. ⓘ

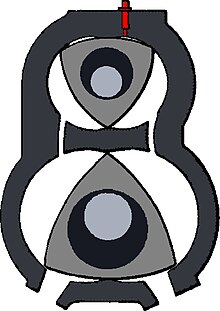

Beim KKM 57P (konstruiert 1957 von Hanns Dieter Paschke) übernimmt der bogig-dreieckige Rotationskolben, als Läufer bezeichnet, gleichzeitig die Funktionen der Kraftabgabe und der Steuerung der Gaswechselvorgänge. Der Kreiskolben-Wankelmotor hat eine Exzenterwelle und damit eine geringe Unwucht, die durch Ausgleichsgewichte völlig ausgeglichen werden kann. Der Drehkolben-Wankelmotor DKM 54 hat keine Exzenterwelle. Hier drehen sich der Läufer und die oval-bogige Hüllfigur (Zykloide) unwuchtfrei um ihre eigenen Schwerpunkte. Die Achsen sind somit exzentrisch zueinander gelagert. Beim DKM 54 ist der Außenläufer das kraftabgebende Element, der Innenläufer dient nur als Absperrteil zur Steuerung des Gaswechsels. ⓘ

Konzept

Die Konstruktion wurde von dem deutschen Ingenieur Felix Wankel entwickelt. Wankel erhielt sein erstes Patent für den Motor im Jahr 1929. Er begann die Entwicklung Anfang der 1950er Jahre bei NSU und stellte 1957 einen funktionsfähigen Prototyp fertig. In der Folge lizenzierte NSU die Konstruktion an Unternehmen in aller Welt, die sie kontinuierlich verbesserten. ⓘ

Entwurf

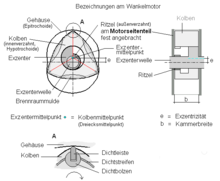

- Einlass

- Auspuff

- Statorgehäuse

- Kammern

- Ritzel

- Rotor

- Zahnkranz

- Exzenterwelle

- Zündkerze. ⓘ

Der Wankelmotor hat die Vorteile einer kompakten Bauweise und eines geringen Gewichts gegenüber dem gebräuchlicheren Verbrennungsmotor, bei dem Hubkolben zum Einsatz kommen. Diese Rotationsmotoren kommen in einer Vielzahl von Fahrzeugen und Geräten zum Einsatz, darunter Autos, Motorräder, Rennwagen, Flugzeuge, Gokarts, Jetskis, Schneemobile, Kettensägen und Hilfsaggregate. Bestimmte Wankelmotoren haben ein Leistungsgewicht von über einer Pferdestärke pro Pfund. Die meisten Motoren dieser Bauart sind funkengezündet, während Motoren mit Kompressionszündung nur in Forschungsprojekten gebaut wurden. ⓘ

Beim Wankelmotor finden die vier Takte eines Ottotaktes im Raum zwischen jeder Fläche eines dreiseitigen symmetrischen Rotors und der Innenseite eines Gehäuses statt. Das ovale, epitrochoide Gehäuse umgibt einen dreieckigen Rotor mit bogenförmigen Flächen, die einem Reuleaux-Dreieck ähneln. Die theoretische Form des Rotors zwischen den festen Scheitelpunkten ergibt sich aus der Minimierung des Volumens der geometrischen Brennkammer bzw. der Maximierung des Verdichtungsverhältnisses. Die symmetrische Kurve, die zwei beliebige Scheitelpunkte des Rotors verbindet, wird in Richtung der inneren Gehäuseform maximiert, mit der Einschränkung, dass sie das Gehäuse bei keinem Drehwinkel berührt (ein Bogen ist keine Lösung dieses Optimierungsproblems). ⓘ

Die zentrale Antriebswelle, die so genannte "Exzenterwelle" oder "E-Welle", verläuft durch die Mitte des Rotors und wird von Festlagern getragen. Die Rotoren laufen auf Exzentern (analog zu Kurbelzapfen in Kolbenmotoren), die in die Exzenterwelle (analog zu einer Kurbelwelle) integriert sind. Die Rotoren drehen sich sowohl um die Exzenter als auch um die Exzenterwelle. Die Dichtungen an den Spitzen der Rotoren dichten gegen den Umfang des Gehäuses ab und unterteilen es in drei bewegliche Brennkammern. Die Drehung jedes Rotors um seine eigene Achse wird durch ein Paar Synchronisationszahnräder ausgelöst und gesteuert. Ein festes, auf einer Seite des Rotorgehäuses montiertes Zahnrad greift in einen am Rotor befestigten Zahnkranz ein und sorgt dafür, dass sich der Rotor bei jeder Umdrehung der Exzenterwelle genau eine Drittelumdrehung bewegt. Die Leistung des Motors wird nicht über die Synchronisationszahnräder übertragen. Der Rotor wird in seiner Drehbewegung von den Zahnrädern und der Exzenterwelle geführt und nicht von der äußeren Kammer; der Rotor darf nicht am äußeren Motorgehäuse reiben. Die Kraft des expandierten Gasdrucks auf den Rotor übt Druck auf die Mitte des exzentrischen Teils der Ausgangswelle aus. ⓘ

Am einfachsten lässt sich die Funktionsweise des Motors in der Animation veranschaulichen, wenn man nicht den Rotor selbst, sondern den zwischen ihm und dem Gehäuse entstehenden Hohlraum betrachtet. Der Wankelmotor ist eigentlich ein System mit variablem Volumen und progressivem Hohlraum. Die drei Hohlräume pro Gehäuse wiederholen also alle den gleichen Zyklus. Die Punkte A und B auf dem Rotor und der E-Welle drehen sich mit unterschiedlicher Geschwindigkeit - Punkt B kreist dreimal so oft wie Punkt A, so dass eine volle Umdrehung des Rotors drei Umdrehungen der E-Welle entspricht. ⓘ

Während sich der Rotor auf seiner Umlaufbahn dreht, wird jede Seite des Rotors näher an die Gehäusewand herangeführt und dann wieder von ihr entfernt, wodurch der Brennraum wie bei einem Kolbenhub in einem Hubkolbenmotor komprimiert und expandiert wird. Der Leistungsvektor der Verbrennungsstufe geht durch die Mitte des versetzten Drehkolbens. ⓘ

Während ein Viertakt-Kolbenmotor pro Zylinder einen Verbrennungstakt pro zwei Kurbelwellenumdrehungen ausführt (also ein halber Arbeitstakt pro Kurbelwellenumdrehung pro Zylinder), erzeugt jede Brennkammer im Wankelmotor einen Verbrennungstakt pro Antriebswellenumdrehung, d.h. einen Arbeitstakt pro Rotorumdrehung und drei Arbeitstakte pro Rotorumdrehung. Daher ist die Leistung eines Wankelmotors im Allgemeinen höher als die eines Viertakt-Kolbenmotors mit ähnlichem Hubraum und in ähnlichem Betriebszustand; und höher als die eines Viertakt-Kolbenmotors mit ähnlichen Abmessungen und Gewicht. ⓘ

Wankelmotoren können im Idealfall viel höhere Drehzahlen erreichen als Hubkolbenmotoren mit ähnlicher Leistung. Dies liegt unter anderem an der gleichmäßigen Kreisbewegung, dem Fehlen eines mechanischen Ventiltriebs mit hin- und hergehenden Tellerventilen und der Tatsache, dass sich der Rotor mit einem Drittel der Drehzahl der Abtriebswelle dreht. Die Exzenterwellen weisen nicht die belastungsbedingten Konturen von Kurbelwellen auf. Die maximale Drehzahl eines Kreiskolbenmotors wird durch die Zahnbelastung der Synchronisationszahnräder begrenzt. Für einen längeren Betrieb über 7000 oder 8000 U/min werden gehärtete Stahlzahnräder verwendet. In der Praxis werden Wankelmotoren in Serienfahrzeugen nicht mit wesentlich höheren Hauptwellendrehzahlen betrieben als Hubkolbenmotoren mit ähnlicher Leistung, und die Zyklusgeschwindigkeiten (ein Drittel der Wankel-Hauptwellendrehzahl und die Hälfte der Viertakt-Kurbelwellendrehzahl) sind ähnlich wie bei herkömmlichen Motoren; Der "12A"-Rotationsmotor im RX-2 von 1970 erreichte beispielsweise seine Spitzenleistung bei 7.000 U/min (39 Motorzyklen pro Sekunde), während der Hubkolbenmotor desselben Jahres und derselben Modellfamilie (Capella) seine Spitzenleistung bei 6.000 U/min (50 Motorzyklen pro Sekunde) erreichte. Mazda-Wankelmotoren werden im Rennsport mit mehr als 10.000 Umdrehungen pro Minute betrieben, aber auch Viertakt-Hubkolbenmotoren mit relativ geringem Hubraum pro Zylinder. In Flugzeugen werden sie konservativ bis zu 6500 oder 7500 Umdrehungen pro Minute eingesetzt, aber da der Gasdruck am Wirkungsgrad der Dichtung beteiligt ist, kann der Betrieb eines Wankelmotors bei hohen Drehzahlen unter Leerlaufbedingungen den Motor zerstören. ⓘ

Die nationalen Behörden, die Kraftfahrzeuge nach dem Hubraum besteuern, und die Regulierungsbehörden für den Automobilrennsport betrachten den Wankelmotor auf unterschiedliche Weise als gleichwertig mit einem Viertakt-Kolbenmotor mit dem bis zu zweifachen Hubraum einer Kammer pro Rotor, obwohl pro Rotor drei Kolben vorhanden sind (da der Rotor nur eine Drittelumdrehung pro Umdrehung der Abtriebswelle vollendet, so dass nur ein Leistungshub pro Arbeitsgang pro Abtriebsumdrehung erfolgt, stoßen die anderen beiden Kolben gleichzeitig eine verbrauchte Ladung aus und nehmen eine neue auf, anstatt zur Leistung dieser Umdrehung beizutragen). Einige Rennserien haben den Wankelmotor ganz verboten, ebenso wie alle anderen Alternativen zum traditionellen Viertakt-Hubkolbenmotor. ⓘ

Geschichte

Frühe Entwicklungen

Felix Wankel führte Versuche einer Drehschiebersteuerung für einen Viertakt-Hubkolbenmotor durch und beschloss, als diese fehlschlugen, gezielt die Abdichtung des Motors zu erforschen. Im Zuge dieser Untersuchungen gelang es ihm nachzuweisen, dass es der Gasdruck ist, der für die Abdichtung sorgt. Seine Erkenntnisse führten zur deutlichen Verbesserung der Kolbenringabdichtung und nach 25 Versuchsvorrichtungen gelang ihm eine wirkungsvolle Abdichtung der Drehschiebersteuerung, womit er den Grundstein für die Entwicklung des Wankelmotors legte. ⓘ

1932 konzipierte Felix Wankel die Drehkolbenmaschine DKM 32, die später nur kurz lief, aber als Verdichter bei 1000 min−1 einen Überdruck von 5 bar liefert, was ein Verdienst der ersten räumlich verlaufenden Dichtgrenze ist. ⓘ

1936 sprach er bei der Deutschen Versuchsanstalt für Luftfahrt (DVL) vor und brachte innerhalb kurzer Zeit einen Fünfzylinder-Sternmotor von Siemens & Halske (S & H) zum Laufen. Der spätere Leiter der Motorenentwicklung von Daimler-Benz, Wolf-Dieter Bensinger, legte seinen Bericht Staatssekretär Erhard Milch vor, der damit zu Reichsminister Hermann Göring ging. „Dieser Mann ist großzügigst zu unterstützen“ war daraufhin seine Anweisung, worauf Felix Wankel mit seiner Wankelversuchswerkstatt (WVW) in Lindau eine eigene Forschungswerkstätte gründete. Von 1936 bis 1941 entwickelte er erfolgreich Drehschiebersteuerungen für Flugmotoren von S & H, Junkers, BMW und Daimler-Benz. ⓘ

Im Jahr 1941 durchgeführte Versuche mit hohen Öldrücken von bis zu 1000 bar zeigten neue Wege bei der Gleitlagerung. Die DVL und WVW schlossen eine Reihe Optionsverträge mit den damals wichtigsten Unternehmen ab. Das Kriegsende Anfang Mai 1945 unterbrach die geplante Serienfertigung von Drehschiebermotoren. Die WVW in Lindau wurden von der französischen Besatzungsmacht demontiert. ⓘ

Mit der in seinem Lindauer Wohnhaus neu geschaffenen Technische Entwicklungsstelle (TES) nahm Felix Wankel 1951 wieder die Zusammenarbeit mit der Goetze AG (heute Federal-Mogul) in Burscheid auf. Es folgte der Abschluss eines Forschungsauftrags mit NSU für die Entwicklung von Drehschiebersteuerungen, der kurz darauf auf Rotationskolbenmaschinen erweitert wurde. Felix Wankel ging nun gezielt auf die Suche nach einer hochdrehfähigen Drehkolbenmaschine. Er verhandelte 1954 mit Borsig für eine Anwendung des DKM 53 als Kompressor. Borsig und NSU einigten sich auf eine Interessenabgrenzung, nach der NSU das Gebiet der Kraftmaschinen und Borsig das Gebiet der Arbeitsmaschinen bearbeitete. ⓘ

Der NSU-Ingenieur Hanns-Dieter Paschke entwickelte 1956 aus den Versuchspressluftmotoren (Arenamaschinen) den Drehkolbenkompressor DKK 56, der einen 50-cm³-Zweitakt-NSU-Quickly-Motor auf damals überragende 13,5 PS auflud und mit 196 km/h den Weltrekord eines Baumm-Liegestuhl II ermöglichte. Die Art des Laders wurde geheim gehalten, was zu allerlei Spekulationen führte. ⓘ

Am 1. Februar 1957 lief der DKM 54 zum ersten Mal zunächst nur kurz in der NSU-Versuchsabteilung TX; nachdem das Gemisch und die Zündung anders eingestellt wurden, begann der Motor im wahrsten Sinn des Wortes rund zu laufen. Beim DKM 54 drehen sich die Kammer (Außenläufer) und der Innenläufer. Kraftabgebendes Element ist hierbei der Außenläufer, der Innenläufer dient nur als reines Absperr- und Steuerteil. Im April 1957 stellte man von Alkohol auf Benzin um. Der Motor erzielt trotzdem die gleiche Leistung und läuft gleichzeitig ruhiger. Mit der Gemischkühlung sind mit dem 125-cm³-Motor mehr als 20 PS nicht zu erreichen. Der sich drehende Innenläufer wurde mit einer Wasserkühlung versehen, die in der TES Lindau entwickelt wurde. Im selben Jahr begann der NSU-Ingenieur Hanns-Dieter Paschke die Konstruktion des einfacher aufgebauten KKM 57P; erstmals wurde nun der Außenläufer stillgesetzt. Damit Wankel davon nichts erfuhr, geschah dies unter strikter Geheimhaltung, denn er hätte es verhindert. Später sagte Felix Wankel erbost über den KKM 57: „Sie haben aus meinem Rennpferd einen Ackergaul gemacht.“ Der NSU-Vorstandsvorsitzende Gerd Stieler von Heydekampf konterte: „Hätten wir wenigstens schon den Ackergaul!“ Damit war das Verhältnis zwischen Wankel und NSU auf einem Tiefpunkt angelangt. Die Versuche mit dem DKM 54 wurden 1958 eingestellt, denn das Prinzip hatte seine Funktionsfähigkeit gezeigt. Am 7. Juli 1958 lief mit dem KKM 57P zum ersten Mal ein Kreiskolbenmotor. ⓘ

Die Grundlage des DKM-Motortyps war, dass sich sowohl der Rotor als auch das Gehäuse auf getrennten Achsen drehten. Der DKM-Motor erreichte höhere Drehzahlen (bis zu 17.000 Umdrehungen pro Minute) und war natürlicher ausgewuchtet. Allerdings musste der Motor zum Wechseln der Zündkerzen zerlegt werden und enthielt mehr Teile. Der KKM-Motor war einfacher und hatte ein festes Gehäuse. ⓘ

Lizenzen vergeben

1960 unterzeichneten NSU, die Firma, bei der die beiden Erfinder beschäftigt waren, und die US-Firma Curtiss-Wright eine gemeinsame Vereinbarung. NSU sollte sich auf die Entwicklung von Wankelmotoren für kleine und mittlere Leistungen konzentrieren, während Curtiss-Wright Hochleistungsmotoren entwickeln sollte, darunter auch Flugzeugtriebwerke, bei denen Curtiss-Wright über jahrzehntelange Erfahrung in der Konstruktion und Produktion verfügte. Curtiss-Wright stellte Max Bentele als Leiter seines Entwicklungsteams ein. ⓘ

Viele Hersteller unterzeichneten Lizenzverträge für die Entwicklung, da sie von der Laufruhe und der Zuverlässigkeit der unkomplizierten Konstruktion überzeugt waren. Zu ihnen gehörten Alfa Romeo, American Motors, Citroën, Ford, General Motors, Mazda, Mercedes-Benz, Nissan, Porsche, Rolls-Royce, Suzuki und Toyota. In den Vereinigten Staaten leistete Curtiss-Wright 1959 unter Lizenz von NSU Pionierarbeit bei der Verbesserung der grundlegenden Motorkonstruktion. In Großbritannien leistete die Motor Car Division von Rolls Royce in den 1960er Jahren Pionierarbeit bei der Entwicklung einer zweistufigen Dieselversion des Wankelmotors. ⓘ

Citroën forschte intensiv und produzierte den M35, den GS Birotor und den RE-2 [fr] Hubschrauber mit Motoren von Comotor, einem Gemeinschaftsunternehmen von Citroën und NSU. General Motors schien zu dem Schluss gekommen zu sein, dass der Wankelmotor in der Herstellung etwas teurer war als ein gleichwertiger Hubkolbenmotor. General Motors behauptete, das Problem des Kraftstoffverbrauchs gelöst zu haben, scheiterte aber bei der gleichzeitigen Erreichung akzeptabler Abgaswerte. Mercedes-Benz baute einen Wankelmotor in sein Konzeptfahrzeug C111 ein. ⓘ

Deere & Company entwarf eine Version, die mit verschiedenen Kraftstoffen betrieben werden konnte. Die Konstruktion wurde in den späten 1980er Jahren als Antriebsquelle für Kampffahrzeuge und andere Geräte des United States Marine Corps vorgeschlagen. ⓘ

1961 begannen die sowjetischen Forschungsorganisationen NATI, NAMI und VNIImotoprom mit der Entwicklung von Versuchsmotoren mit unterschiedlichen Technologien. Auch der sowjetische Automobilhersteller AvtoVAZ experimentierte ohne Lizenz mit der Konstruktion von Wankelmotoren und führte eine begrenzte Anzahl von Motoren in einigen Fahrzeugen ein. ⓘ

Mitte September 1967 wurden sogar Wankelmotor-Modelle von der deutschen Firma Graupner Aeromodelling Products angeboten, die von O.S. Engines aus Japan hergestellt wurden. ⓘ

Trotz zahlreicher Forschungs- und Entwicklungsarbeiten in der ganzen Welt hat nur Mazda Wankelmotoren in großen Stückzahlen hergestellt. ⓘ

Entwicklungen für Motorräder

In Großbritannien entwickelte Norton Motorcycles einen Wankelmotor für Motorräder, der auf dem luftgekühlten Rotor-Wankelmotor von Sachs basierte, der das Motorrad DKW/Hercules W-2000 antrieb. Dieser Zweikreiselmotor wurde in der Commander und der F1 eingesetzt. Norton verbesserte die Luftkühlung des Sachs-Motors und führte eine Plenumkammer ein. Auch Suzuki stellte ein Serienmotorrad mit Wankelmotor her, die RE-5, bei der die Apex-Dichtungen aus einer ferroTiC-Legierung und ein NSU-Rotor verwendet wurden, um die Lebensdauer des Motors zu verlängern. ⓘ

Entwicklungen für Autos

Mazda und NSU unterzeichneten 1961 einen Studienvertrag zur Entwicklung des Wankelmotors und konkurrierten darum, das erste Auto mit Wankelmotor auf den Markt zu bringen. Obwohl Mazda in jenem Jahr einen experimentellen Wankelmotor herstellte, war NSU 1964 mit dem sportlichen NSU Spider das erste Unternehmen, das ein Wankelauto auf den Markt brachte; Mazda konterte mit einer Ausstellung von Wankelmotoren mit zwei und vier Rotoren auf der Tokio Motor Show in jenem Jahr. 1967 begann NSU mit der Produktion eines Luxuswagens mit Wankelmotor, des Ro 80. Im Gegensatz zu Mazda und Curtiss-Wright hatte NSU jedoch keine zuverlässigen Apex-Dichtungen am Rotor hergestellt. NSU hatte Probleme mit dem Verschleiß der Apex-Dichtungen, schlechter Wellenschmierung und schlechtem Kraftstoffverbrauch, was zu häufigen Motorausfällen führte, die erst 1972 behoben wurden, was zu hohen Garantiekosten führte, die die weitere Entwicklung des NSU-Wankelmotors einschränkten. Diese verfrühte Markteinführung des neuen Wankelmotors brachte allen Marken einen schlechten Ruf ein, und selbst als diese Probleme bei den letzten von NSU in der zweiten Hälfte der 70er Jahre produzierten Motoren behoben waren, erholte sich der Absatz nicht. Nach der Übernahme von NSU baute Audi 1979 einen neuen Motor KKM 871 mit seitlichen Einlasskanälen, einem 750-ccm-Raum, 170 PS (130 kW) bei 6.500 U/min und 220 Nm (162 ft-lb) bei 3.500 U/min. Der Motor wurde in einen Audi 100 mit der Bezeichnung "Audi 200" eingebaut, aber nicht in Serie produziert. ⓘ

Mazda behauptete jedoch, das Problem der Scheiteldichtung gelöst zu haben, da die Testmotoren 300 Stunden lang bei hohen Drehzahlen ohne Ausfall liefen. Nach jahrelanger Entwicklung war der Cosmo 110S aus dem Jahr 1967 das erste Fahrzeug von Mazda mit Wankelmotor. Es folgten eine Reihe von Fahrzeugen mit Wankelmotor, darunter ein Bus und ein Pickup. Die Kunden lobten häufig die Laufruhe der Fahrzeuge. Mazda entschied sich jedoch für eine Methode zur Einhaltung der Kohlenwasserstoff-Emissionsnormen, die zwar in der Herstellung kostengünstiger war, aber den Kraftstoffverbrauch erhöhte. Zum Unglück für Mazda wurde diese Methode unmittelbar vor einem starken Anstieg der Kraftstoffpreise eingeführt. Curtiss-Wright produzierte den RC2-60-Motor, der in Leistung und Kraftstoffverbrauch mit einem V8-Motor vergleichbar war. Im Gegensatz zu NSU hatte Curtiss-Wright das Problem der Rotordichtungen gelöst, so dass die Dichtungen bis 1966 100.000 Meilen (160.000 km) hielten. ⓘ

Mazda gab den Wankelmotor später in den meisten seiner Fahrzeugkonstruktionen auf und verwendete ihn nur noch in seinen Sportwagen, die bis August 2002 unter dem Namen RX-7 produziert wurden. Das Unternehmen verwendete normalerweise Zwei-Rotor-Konstruktionen. Ein fortschrittlicherer Doppelturbo-Dreikreiselmotor wurde 1991 in den Sportwagen Eunos Cosmo eingebaut. Im Jahr 2003 führte Mazda den Renesis-Motor für den RX-8 ein. Beim Renesis-Motor wurden die Auspufföffnungen vom Rand des Rotationsgehäuses an die Seiten verlegt, was zu größeren Gesamtöffnungen, einem besseren Luftstrom und einer weiteren Leistungssteigerung führte. Einige frühe Wankelmotoren hatten ebenfalls seitliche Auslassöffnungen, doch wurde dieses Konzept wegen der Kohlenstoffablagerungen in den Öffnungen und an den Seiten des Rotors aufgegeben. Der Renesis-Motor löste das Problem durch den Einsatz einer seitlichen Keystone-Abstreifdichtung und ging die Schwierigkeiten mit der thermischen Verformung an, indem er einige Teile aus Keramik einbaute. Der Renesis-Motor leistet 238 PS (177 kW), ist sparsamer, zuverlässiger und schadstoffärmer als frühere Mazda-Kreiskolbenmotoren, und das alles bei einem Hubraum von 1,3 l. Dies reichte jedoch nicht aus, um die strengeren Emissionsvorschriften zu erfüllen. Mazda stellte die Produktion seines Wankelmotors 2012 ein, nachdem der Motor die strengeren Euro-5-Abgasnormen nicht erfüllte, so dass kein Automobilhersteller mehr ein Fahrzeug mit Wankelmotor verkauft. Das Unternehmen setzt die Entwicklung der nächsten Generation von Wankelmotoren, dem SkyActiv-R, fort. Mazda gibt an, dass der SkyActiv-R die drei Hauptprobleme der bisherigen Rotationsmotoren löst: Kraftstoffverbrauch, Emissionen und Zuverlässigkeit. Mazda und Toyota gaben bekannt, dass sie sich zusammengetan haben, um eine Erweiterung der Motorenpalette für Fahrzeuge zu entwickeln. ⓘ

Die American Motors Corporation (AMC), der kleinste US-Automobilhersteller, war so überzeugt, "... dass der Kreiskolbenmotor eine wichtige Rolle als Antrieb für die Autos und Lastwagen der Zukunft spielen wird ...", dass der Vorsitzende Roy D. Chapin Jr. im Februar 1973 nach einjährigen Verhandlungen eine Vereinbarung über den Bau von Wankelmotoren sowohl für Personenkraftwagen als auch für Jeeps sowie über das Recht zum Verkauf aller produzierten Kreiskolbenmotoren an andere Unternehmen unterzeichnete. Der Präsident von AMC, William Luneburg, rechnete nicht mit einer dramatischen Entwicklung bis 1980, aber Gerald C. Meyers, AMCs Vizepräsident der technischen Produktgruppe, schlug vor, dass AMC die Motoren von Curtiss-Wright kaufen sollte, bevor es seine eigenen Wankelmotoren entwickelte, und prognostizierte einen vollständigen Übergang zum Kreiselantrieb bis 1984. Geplant war, den Motor im AMC Pacer einzusetzen, doch die Entwicklung wurde verschoben. American Motors konstruierte den einzigartigen Pacer um den Motor herum. 1974 beschloss AMC, den Wankelmotor von General Motors (GM) zu kaufen, anstatt einen eigenen Motor zu bauen. Sowohl GM als auch AMC bestätigten, dass die Zusammenarbeit bei der Vermarktung des neuen Motors von Vorteil sein würde, wobei AMC behauptete, dass der GM-Wankelmotor einen guten Kraftstoffverbrauch aufwies. Die GM-Motoren waren jedoch noch nicht in Produktion, als der Pacer auf den Markt kam. Die Ölkrise von 1973 trug dazu bei, den Einsatz des Wankelmotors zu verhindern. Steigende Kraftstoffpreise und die Diskussion über die geplanten US-Abgasnormen trugen ebenfalls zu den Bedenken bei. ⓘ

Bis 1974 war es der Forschungs- und Entwicklungsabteilung von GM nicht gelungen, einen Wankelmotor zu entwickeln, der sowohl die Emissionsanforderungen erfüllte als auch einen guten Kraftstoffverbrauch aufwies, so dass das Unternehmen beschloss, das Projekt einzustellen. Aufgrund dieser Entscheidung veröffentlichte das Forschungs- und Entwicklungsteam nur teilweise die Ergebnisse seiner jüngsten Forschungen, in denen behauptet wurde, das Problem des Kraftstoffverbrauchs gelöst zu haben und zuverlässige Motoren mit einer Lebensdauer von mehr als 850.000 km (530.000 Meilen) zu bauen. Diese Ergebnisse wurden bei der Anordnung der Annullierung nicht berücksichtigt. Die Beendigung des Wankelprojekts von GM zwang AMC, den Pacer so umzubauen, dass er den ehrwürdigen AMC-Reihen-6-Motor für den Antrieb der Hinterräder erhielt. ⓘ

1974 richtete die Sowjetunion ein spezielles Motorenkonstruktionsbüro ein, das 1978 einen Motor mit der Bezeichnung VAZ-311 entwickelte, der in ein VAZ-2101-Fahrzeug eingebaut wurde. 1980 begann das Unternehmen mit der Auslieferung des VAZ-411-Doppelrotor-Wankelmotors in VAZ-2106- und Lada-Fahrzeugen, von denen etwa 200 Stück hergestellt wurden. Der größte Teil der Produktion ging an die Sicherheitsdienste. Die nächsten Modelle waren der VAZ-4132 und der VAZ-415. Eine rotierende Version des Samara wurde ab 1997 an die russische Öffentlichkeit verkauft. Aviadvigatel, das sowjetische Konstruktionsbüro für Flugzeugtriebwerke, soll Wankelmotoren mit elektronischer Einspritzung für Starrflügler und Hubschrauber hergestellt haben, obwohl nur wenige spezifische Informationen aufgetaucht sind. ⓘ

Ford forschte auf dem Gebiet der Wankelmotoren, was zur Erteilung von Patenten führte: GB 1460229, 1974, Verfahren zur Herstellung von Gehäusen; US 3833321, 1974, Beschichtung von Seitenplatten; US 3890069, 1975, Beschichtung von Gehäusen; CA 1030743, 1978: Ausrichtung von Gehäusen; CA 1045553, 1979, Zusammenbau von Lamellenventilen. Im Jahr 1972 erklärte Henry Ford II, dass der Drehkolben den Kolben "zu meinen Lebzeiten" wahrscheinlich nicht ersetzen werde. ⓘ

Technik

- Links: Mazda L10A Sturz-Axialkühlung

- Mitte: Audi NSU EA871 axiale Wasserkühlung nur der heiße Bug

- Rechts: Diamond Engines Wankel Radialkühlung nur der heiße Bug ⓘ

Felix Wankel gelang es, die meisten Probleme zu überwinden, die bei früheren Rotationsmotoren zum Scheitern führten, indem er eine Konfiguration mit Schaufeldichtungen entwickelte, deren Spitzenradius dem Übermaß" des Rotorgehäuses im Vergleich zum theoretischen Epitrochoid entsprach, um die Bewegung der radialen Scheiteldichtung zu minimieren, und einen zylindrischen, gasbeladenen Scheitelstift einführte, der an allen Dichtungselementen anlag, um die drei Ebenen an jedem Rotorscheitel abzudichten. ⓘ

In den Anfängen mussten für unterschiedliche Gehäuseabmessungen spezielle Produktionsmaschinen gebaut werden. Patentierte Konstruktionen wie U.S. Patent 3,824,746, G. J. Watt, 1974, für eine "Wankel Engine Cylinder Generating Machine", U.S. Patent 3,916,738, "Apparatus for machining and/or treatment of trochoidal surfaces" und U.S. Patent 3,964,367, "Device for machining trochoidal inner walls", und andere, lösten das Problem jedoch. ⓘ

Kreiskolbenmotoren haben ein Problem, das bei Viertakt-Hubkolbenmotoren nicht auftritt, nämlich die Tatsache, dass Ansaugung, Verdichtung, Verbrennung und Auspuff an festen Stellen im Blockgehäuse stattfinden. Im Gegensatz dazu führen Hubkolbenmotoren diese vier Takte in einer Kammer aus, so dass die Extreme des "gefrierenden" Einlasses und des "flammenden" Auslasses gemittelt und durch eine Grenzschicht vor einer Überhitzung der Arbeitsteile geschützt werden. Der Einsatz von Wärmerohren in einem luftgekühlten Wankelmotor wurde von der University of Florida vorgeschlagen, um diese ungleichmäßige Erwärmung des Blockgehäuses zu überwinden. Die Vorwärmung bestimmter Gehäuseteile mit Abgas verbesserte die Leistung und den Kraftstoffverbrauch und verringerte außerdem den Verschleiß und die Emissionen. ⓘ

Die Grenzschichtschilde und der Ölfilm wirken als Wärmedämmung, was zu einer niedrigen Temperatur des Schmierfilms führt (bei einem wassergekühlten Wankelmotor etwa maximal 200 °C oder 392 °F). Dies führt zu einer konstanteren Oberflächentemperatur. Die Temperatur um die Zündkerze entspricht in etwa der Temperatur im Brennraum eines Hubkolbenmotors. Bei einer Umfangs- oder Axialströmungskühlung bleibt der Temperaturunterschied erträglich. ⓘ

Während der Forschung in den 1950er und 1960er Jahren traten Probleme auf. Eine Zeit lang hatten die Ingenieure mit so genannten "Rattermarken" und "Teufelskratzern" in der inneren Epitrochoidenoberfläche zu kämpfen. Sie entdeckten, dass die Ursache darin lag, dass die Apex-Dichtungen eine Resonanzschwingung erreichten, und das Problem wurde durch eine Verringerung der Dicke und des Gewichts der Apex-Dichtungen gelöst. Nach der Einführung besser verträglicher Materialien für Dichtungen und Gehäusebeschichtungen verschwanden die Kratzer. Ein weiteres frühes Problem war die Bildung von Rissen in der Statoroberfläche in der Nähe des Kerzenlochs. Dieses Problem wurde beseitigt, indem die Zündkerzen in einem separaten Metalleinsatz/einer Kupferhülse im Gehäuse installiert wurden, anstatt dass die Kerze direkt in das Blockgehäuse geschraubt wurde. Toyota stellte fest, dass der Ersatz der Zündkerze an der Spitze des Motors durch eine Glühkerze den spezifischen Kraftstoffverbrauch bei niedrigen Drehzahlen und Teillast sowie die Emissionen und den Leerlauf um 7 % verbesserte. Eine spätere alternative Lösung für die Kühlung des Zündkerzensteckers wurde mit einem variablen Kühlmittelgeschwindigkeitsschema für wassergekühlte Rotoren bereitgestellt, das weit verbreitet war und von Curtiss-Wright patentiert wurde, wobei die letztgenannte Lösung für eine bessere Kühlung des Zündkerzensteckers bei luftgekühlten Motoren verwendet wurde. Diese Ansätze erforderten keinen hochleitfähigen Kupfereinsatz, schlossen dessen Verwendung aber nicht aus. Ford testete einen Kreiskolbenmotor, bei dem die Zündkerzen in den Seitenplatten und nicht wie üblich in der Arbeitsfläche des Gehäuses angebracht waren (CA 1036073, 1978). ⓘ

Neuere Entwicklungen

Die Vergrößerung des Hubraums und der Leistung eines Kreiskolbenmotors durch Hinzufügen weiterer Rotoren zu einer Basiskonstruktion ist einfach, doch kann die Anzahl der Rotoren eine Grenze darstellen, da die Leistungsabgabe über die letzte Rotorwelle erfolgt und an diesem Punkt alle Belastungen des gesamten Motors auftreten. Bei Triebwerken mit mehr als zwei Rotoren wurde die Kopplung von zwei Doppelrotorsätzen durch eine Zahnkupplung (z. B. ein Hirth-Gelenk) zwischen den beiden Rotorsätzen erfolgreich getestet. ⓘ

Bei Forschungsarbeiten im Vereinigten Königreich im Rahmen des SPARCS-Projekts (Self-Pressurising-Air Rotor Cooling System) wurde festgestellt, dass Leerlaufstabilität und Wirtschaftlichkeit dadurch erreicht werden, dass nur ein Rotor in einem Mehrrotortriebwerk in einem zwangsluftgekühlten Rotor mit einem zündfähigen Gemisch versorgt wird, ähnlich wie bei den luftgekühlten Norton-Konstruktionen. ⓘ

Die Nachteile des Wankelmotors - unzureichende Schmierung und Kühlung bei Umgebungstemperaturen, kurze Lebensdauer des Motors, hohe Emissionen und geringe Kraftstoffeffizienz - wurden vom Norton-Rotationsmotorenspezialisten David Garside angegangen, der 2016 drei patentierte Systeme entwickelte.

- SPARCS

- Kompakt-SPARCS

- CREEV (Compound Rotary Engine für Elektrofahrzeuge) ⓘ

SPARCS und Compact-SPARCS bieten eine hervorragende Wärmeableitung und einen effizienten Wärmeausgleich zur Optimierung der Schmierung. Ein Problem bei Rotationsmotoren besteht darin, dass das Motorgehäuse im Betrieb ständig kühle und heiße Oberflächen aufweist. Außerdem entsteht im Inneren des Motors eine übermäßige Hitze, die das Schmieröl schnell zersetzt. Das SPARCS-System reduziert diese großen Temperaturunterschiede im Metall des Motorgehäuses und kühlt auch den Rotor vom Motorgehäuse aus. Dies führt zu einem geringeren Motorverschleiß und verlängert die Lebensdauer des Motors. Wie im Unmanned Systems Technology Magazine beschrieben, "verwendet SPARCS einen geschlossenen Rotorkühlkreislauf, der aus einem umlaufenden Zentrifugalventilator und einem Wärmetauscher zur Wärmeabfuhr besteht. Dieser wird selbst unter Druck gesetzt, indem das Blow-by an den rotorseitigen Gasdichtungen aus den Arbeitskammern aufgefangen wird." Der CREEV ist ein "Abgasreaktor" mit einer Welle und einem Rotor im Inneren, der eine andere Form als ein Wankelrotor hat. Der Reaktor, der sich im Abgasstrom außerhalb des Verbrennungsraums des Motors befindet, verbraucht die unverbrannten Abgasprodukte ohne ein zweites Zündsystem, bevor er die verbrannten Gase in das Auspuffrohr leitet. Die Pferdestärke wird an die Reaktorwelle abgegeben. Dadurch werden niedrigere Emissionen und eine bessere Kraftstoffeffizienz erreicht. Alle drei Patente sind derzeit an die im Vereinigten Königreich ansässigen Ingenieure von AIE (UK) Ltd. lizenziert. ⓘ

Werkstoffe

Im Gegensatz zu einem Kolbenmotor, bei dem der Zylinder durch den Verbrennungsprozess erwärmt und dann durch die einströmende Ladung gekühlt wird, wird das Wankelrotorgehäuse ständig auf einer Seite erwärmt und auf der anderen Seite gekühlt, was zu hohen lokalen Temperaturen und ungleicher Wärmeausdehnung führt. Dies stellt zwar hohe Anforderungen an die verwendeten Werkstoffe, doch die Einfachheit des Wankels erleichtert die Verwendung alternativer Werkstoffe, wie z. B. exotische Legierungen und Keramiken. Durch die Wasserkühlung in radialer oder axialer Strömungsrichtung und die Erwärmung des kalten Mantels durch das heiße Wasser des heißen Mantels bleibt die Wärmeausdehnung tolerierbar. Durch die Verwendung von Wärmerohren um das Gehäuse und in den Seitenplatten als Kühlmittel konnte die Höchsttemperatur des Motors auf 129 °C (264 °F) gesenkt werden, mit einer maximalen Temperaturdifferenz zwischen den Motorteilen von 18 °C (32 °F). ⓘ

Zu den Legierungen, die für Wankelgehäuse verwendet werden, gehören A-132, Inconel 625 und 356, das auf T6-Härte behandelt wurde. Für die Beschichtung der Arbeitsfläche des Gehäuses wurden verschiedene Materialien verwendet, darunter Nikasil. Citroën, Mercedes-Benz, Ford, A.P. Grazen und andere meldeten Patente auf diesem Gebiet an. Bei den Scheiteldichtungen hat sich die Auswahl der Werkstoffe mit den gewonnenen Erfahrungen weiterentwickelt, von Kohlenstofflegierungen über Stahl bis hin zu ferromagnetischen und anderen Werkstoffen. Die Kombination zwischen der Gehäusebeschichtung und den Werkstoffen der Apex- und Seitendichtungen wurde experimentell ermittelt, um die beste Lebensdauer von Dichtungen und Gehäusedeckel zu erreichen. Für die Welle werden Stahllegierungen mit geringer Verformung unter Last bevorzugt, wofür die Verwendung von Maraging-Stahl vorgeschlagen wurde. ⓘ

In den ersten Jahren der Entwicklung des Wankelmotors war verbleites Benzin die vorherrschende Kraftstoffsorte. Blei ist ein Festschmierstoff, und verbleites Benzin soll den Verschleiß von Dichtungen und Gehäusen verringern. Bei den ersten Motoren wurde die Ölzufuhr unter Berücksichtigung der Schmiereigenschaften des Benzins berechnet. Als das verbleite Benzin auslief, benötigten die Wankelmotoren eine höhere Ölmischung im Benzin, um die Schmierung der kritischen Motorteile zu gewährleisten. Erfahrene Benutzer raten, auch bei Motoren mit elektronischer Kraftstoffeinspritzung mindestens 1 % Öl direkt dem Benzin beizumischen, als Sicherheitsmaßnahme für den Fall, dass die Pumpe, die die Teile im Brennraum mit Öl versorgt, ausfällt oder Luft ansaugt. Bleitetraethyl (TEL) verbrennt im Motor unter Bildung von Kohlendioxid, Bleioxid und Wasser. Da sich das Bleioxid im Brennraum ablagern würde, wird TEL zusammen mit Ethylbromid oder Ethylenchlorid verwendet, die das Bleioxid in Bleibromid oder Bleichlorid umwandeln, die leichter verdampfen. In einem SAE-Papier von David Garside werden die von Norton gewählten Materialien und Kühlrippen ausführlich beschrieben. ⓘ

Es wurden mehrere Ansätze mit Festschmierstoffen getestet, und sogar die Zugabe von LiquiMoly (mit MoS2) in einer Menge von 1 cc (1 ml) pro Liter Kraftstoff wird empfohlen. Viele Ingenieure sind sich einig, dass die Zugabe von Öl zum Benzin wie bei alten Zweitaktmotoren für die Zuverlässigkeit des Motors sicherer ist als eine Ölpumpe, die in das Ansaugsystem oder direkt zu den zu schmierenden Teilen spritzt. Eine kombinierte Öl-in-Kraftstoff- und Öldosierpumpe ist immer möglich. ⓘ

Abdichtung

Bei frühen Motorkonstruktionen traten häufig Dichtungsverluste auf, sowohl zwischen dem Rotor und dem Gehäuse als auch zwischen den verschiedenen Teilen, aus denen das Gehäuse besteht. Außerdem konnten sich bei früheren Wankelmotoren Kohlenstoffpartikel zwischen der Dichtung und dem Gehäuse festsetzen, die den Motor blockierten und eine teilweise Überholung erforderlich machten. Bei sehr frühen Mazda-Motoren war es üblich, dass sie nach 50.000 Meilen (80.000 km) erneuert werden mussten. Weitere Dichtungsprobleme ergaben sich aus der ungleichmäßigen Wärmeverteilung in den Gehäusen, die zu Verformungen und zum Verlust der Dichtheit und Kompression führte. Diese thermische Verformung führte auch zu ungleichmäßigem Verschleiß zwischen der Apex-Dichtung und dem Rotorgehäuse, was bei Motoren mit höherer Laufleistung deutlich wurde. Das Problem wurde noch verschärft, wenn der Motor vor Erreichen der Betriebstemperatur belastet wurde. Mit den Mazda-Kreiskolbenmotoren wurden diese anfänglichen Probleme jedoch gelöst. Heutige Motoren haben fast 100 dichtungsbezogene Teile. ⓘ

Das Problem des Freiraums für heiße Rotorspitzen, die zwischen den axial engeren Seitengehäusen in den kühleren Ansaugbereichen hindurchlaufen, wurde durch die Verwendung einer axialen Rotorsteuerung radial innerhalb der Öldichtungen sowie durch eine verbesserte Trägheitsölkühlung des Rotorinneren gelöst (C-W US 3261542, C. Jones, 5/8/63, US 3176915, M. Bentele, C. Jones. A.H. Raye. 7/2/62), und leicht "ballige" Apex-Dichtungen (unterschiedliche Höhe in der Mitte und an den Enden der Dichtung). ⓘ

Kraftstoffverbrauch und Emissionen

Der Wankelmotor hat Probleme mit dem Kraftstoffverbrauch und den Emissionen bei der Verbrennung von Benzin. Benzingemische zünden nur langsam, haben eine langsame Flammenausbreitungsgeschwindigkeit und einen größeren Löschabstand beim Kompressionszyklus von 2 mm im Vergleich zu 0,6 mm bei Wasserstoff. Diese Faktoren führen dazu, dass Kraftstoff verschwendet wird, der eigentlich Energie erzeugt hätte, was den Wirkungsgrad verringert. Der Spalt zwischen dem Rotor und dem Motorgehäuse ist für Benzin im Kompressionszyklus zu eng, für Wasserstoff jedoch ausreichend breit. Der enge Spalt ist notwendig, um die Kompression zu erzeugen. Wenn der Motor mit Benzin betrieben wird, werden die Benzinreste über den Auspuff in die Atmosphäre ausgestoßen. Bei der Verwendung von Wasserstoff ist dies kein Problem, da das gesamte Kraftstoffgemisch in der Verbrennungskammer verbrannt wird, was nahezu keine Emissionen verursacht und die Kraftstoffeffizienz um 23 % steigert. ⓘ

Die Form des Wankelbrennraums ist bei Verwendung von Benzin mit niedrigerem Oktanwert widerstandsfähiger gegen Frühzündungen als ein vergleichbarer Kolbenmotor. Die Brennraumform kann auch zu einer unvollständigen Verbrennung der Luft-Kraftstoff-Ladung bei Verwendung von Ottokraftstoff führen. Dies würde dazu führen, dass eine größere Menge unverbrannter Kohlenwasserstoffe in den Auspuff geleitet wird. Die NOx-Emissionen des Abgases sind jedoch relativ gering, da die Verbrennungstemperaturen niedriger sind als bei anderen Motoren und auch wegen der Abgasrückführung (AGR) in frühen Motoren. Sir Harry Ricardo wies in den 1920er Jahren nach, dass sich die Flammentemperatur pro 1 % Erhöhung des Abgasanteils im Gemisch um 7 °C verringert. Auf diese Weise konnte Mazda 1973 mit einem einfachen und kostengünstigen "thermischen Reaktor", einer vergrößerten Kammer im Auspuffkrümmer, den United States Clean Air Act von 1970 erfüllen. Durch Verringerung des Luft-Kraftstoff-Verhältnisses unterstützten die unverbrannten Kohlenwasserstoffe (HC) im Auspuff die Verbrennung im thermischen Reaktor. Autos mit Kolbenmotor benötigten teure Katalysatoren, um sowohl die unverbrannten Kohlenwasserstoffe als auch die NOx-Emissionen zu beseitigen. ⓘ

Diese kostengünstige Lösung erhöhte den Kraftstoffverbrauch. Der Absatz von Fahrzeugen mit Kreiskolbenmotor litt unter der Ölkrise von 1973, die den Benzinpreis in die Höhe trieb und zu einem Rückgang der Verkaufszahlen führte. Toyota entdeckte, dass das Einblasen von Luft in den Auspuffbereich den Kraftstoffverbrauch verbesserte und die Emissionen reduzierte. Die besten Ergebnisse wurden mit Löchern in den Seitenplatten erzielt; die Einspritzung in den Auspuffkanal hatte keinen nennenswerten Einfluss. Die Verwendung eines dreistufigen Katalysators mit Luftzufuhr in der Mitte, wie bei Zweitakt-Kolbenmotoren, erwies sich ebenfalls als vorteilhaft für die Einhaltung der Emissionsvorschriften. ⓘ

Mit der Einführung des RX-7 im Jahr 1978 hatte Mazda die Kraftstoffeffizienz des thermischen Reaktorsystems um 40% verbessert. Dennoch ging Mazda schließlich zum Katalysatorsystem über. Nach den Forschungsergebnissen von Curtiss-Wright ist der Faktor, der die Menge an unverbranntem Kohlenwasserstoff im Abgas steuert, die Temperatur der Rotoroberfläche, wobei höhere Temperaturen weniger Kohlenwasserstoff erzeugen. Curtiss-Wright hat auch gezeigt, dass der Rotor verbreitert werden kann, während die übrige Architektur des Motors unverändert bleibt, wodurch die Reibungsverluste verringert und der Hubraum und die Leistung erhöht werden. Der begrenzende Faktor für diese Verbreiterung war mechanischer Natur, insbesondere die Wellendurchbiegung bei hohen Drehzahlen. Bei hohen Drehzahlen ist die Abschreckung die wichtigste Quelle für Kohlenwasserstoff, bei niedrigen Drehzahlen die Leckage. ⓘ

Wankelmotoren für Kraftfahrzeuge sind für den Hochgeschwindigkeitsbetrieb geeignet. Es hat sich jedoch gezeigt, dass eine frühere Öffnung der Ansaugöffnung, längere Ansaugkanäle und eine größere Exzentrizität des Rotors das Drehmoment bei niedrigeren Drehzahlen erhöhen können. Die Form und Positionierung der Aussparung im Rotor, die den größten Teil des Brennraums ausmacht, beeinflusst die Emissionen und den Kraftstoffverbrauch. Die Ergebnisse in Bezug auf den Kraftstoffverbrauch und die Abgasemissionen variieren je nach Form der Verbrennungsmulde, die durch die Anordnung der Zündkerzen pro Kammer eines einzelnen Motors bestimmt wird. ⓘ

Der RX-8 von Mazda mit dem Renesis-Motor erfüllt die Anforderungen des Staates Kalifornien an den Kraftstoffverbrauch, einschließlich der kalifornischen Standards für Fahrzeuge mit niedrigen Emissionen (LEV). Dies wurde durch eine Reihe von Innovationen erreicht. Die Auspufföffnungen, die sich bei früheren Mazda-Motoren in den Rotorgehäusen befanden, wurden an die Seiten des Brennraums verlegt. Damit wurde das Problem der früheren Ascheablagerungen im Motor und der thermischen Verformung der seitlichen Ein- und Auslassöffnungen gelöst. An den Rotorseiten wurde eine Abstreifdichtung angebracht, und im Motor wurden einige Keramikteile verwendet. Auf diese Weise konnte Mazda die Überlappung zwischen den Ansaug- und Auspufföffnungen beseitigen und gleichzeitig die Fläche der Auspufföffnung vergrößern. Der seitliche Auslass schloss den unverbrannten Kraftstoff in der Kammer ein, verringerte den Ölverbrauch und verbesserte die Verbrennungsstabilität im Niedriggeschwindigkeits- und Leichtlastbereich. Die HC-Emissionen des Wankelmotors mit seitlichem Auslass sind um 35-50 % geringer als die des Wankelmotors mit peripherem Auslass, da sich die Einlass- und Auslassöffnungen praktisch nicht überschneiden. Kreiskolbenmotoren mit peripherem Auslass haben einen besseren mittleren effektiven Druck, insbesondere bei hohen Drehzahlen und mit einem rechteckigen Einlasskanal. Der RX-8 wurde jedoch nicht verbessert, um die Euro-5-Abgasnorm zu erfüllen, und wurde 2012 aus dem Programm genommen. ⓘ

Mazda setzt die Entwicklung der nächsten Generation von Wankelmotoren fort. Das Unternehmen forscht an der Laserzündung des Motors, die herkömmliche Zündkerzen überflüssig macht, an der direkten Kraftstoffeinspritzung, der funkenlosen HCCI-Zündung und der SPCCI-Zündung. Dies führt zu einer größeren Exzentrizität des Rotors (gleichbedeutend mit einem längeren Hub in einem Hubkolbenmotor), mit verbesserter Elastizität und niedrigem Drehmoment pro Minute. Forschungen von T. Kohno haben gezeigt, dass der Einbau einer Glühkerze in den Brennraum den Kraftstoffverbrauch bei Teillast und niedrigen Drehzahlen um 7 % verbessert. Diese Innovationen versprechen eine Verbesserung des Kraftstoffverbrauchs und der Emissionen. ⓘ

Um die Kraftstoffeffizienz weiter zu verbessern, prüft Mazda den Einsatz des Wankelmotors als Reichweitenverlängerer in Serien-Hybridfahrzeugen und kündigte im November 2013 einen Prototyp, den Mazda2 EV, zur Bewertung durch die Presse an. Diese Konfiguration verbessert die Kraftstoffeffizienz und die Emissionen. Ein weiterer Vorteil ist, dass ein Wankelmotor bei konstanter Drehzahl eine längere Lebensdauer hat. Durch die Beibehaltung einer nahezu konstanten oder schmalen Drehzahl werden viele der Nachteile des Wankelmotors beseitigt bzw. erheblich reduziert. ⓘ

Im Jahr 2015 wurde von den britischen Ingenieuren AIE (UK) Ltd. ein neues System zur Verringerung der Emissionen und zur Steigerung der Kraftstoffeffizienz bei Wankelmotoren entwickelt, nachdem eine Lizenzvereinbarung zur Nutzung der Patente des Erfinders des Norton-Kreiskolbenmotors, David Garside, geschlossen worden war. Das CREEV-System (Compound Rotary Engine for Electric Vehicles) nutzt einen Sekundärrotor, um Energie aus dem Abgas zu gewinnen. Dabei werden unverbrannte Abgasprodukte verbraucht, während die Expansion in der Sekundärrotorstufe erfolgt, wodurch die Gesamtemissionen und Kraftstoffkosten durch die Rückgewinnung von Abgasenergie, die sonst verloren ginge, reduziert werden. Durch die Expansion des Abgases auf nahezu atmosphärischen Druck stellt Garside außerdem sicher, dass die Abgase des Motors kühler und leiser bleiben. AIE (UK) Ltd nutzt dieses Patent nun zur Entwicklung von Hybridantrieben für Automobile und unbemannte Luftfahrzeuge. ⓘ

Laserzündung

Herkömmliche Zündkerzen müssen in die Wände des Verbrennungsraums eingedrückt werden, damit der Scheitelpunkt des Rotors vorbeiziehen kann. Wenn die Scheiteldichtungen des Rotors das Zündkerzenloch passieren, kann eine kleine Menge komprimierter Ladung aus dem Ladungsraum in den Auspuffraum verloren gehen, was Kraftstoff in den Auspuff leitet, den Wirkungsgrad verringert und zu höheren Emissionen führt. Diese Punkte wurden durch den Einsatz der Laserzündung, den Verzicht auf herkömmliche Zündkerzen und die Beseitigung des schmalen Schlitzes im Motorgehäuse überwunden, so dass die Rotorspitzendichtungen ohne Kompressionsverlust aus den angrenzenden Kammern vollständig überstreichen können. Dieses Konzept hat einen Präzedenzfall in der von Toyota verwendeten Glühkerze (SAE-Papier 790435) und im SAE-Papier 930680 von D. Hixon et al. über "Catalytic Glow Plugs in the JDTI Stratified Charge Rotary Engine". Die Laserkerze kann durch den schmalen Schlitz feuern. Mit mehreren Lasern können die Laserkerzen auch tief in den Brennraum hineinfeuern. So ist ein höheres Verdichtungsverhältnis möglich. Die direkte Kraftstoffeinspritzung, für die der Wankelmotor geeignet ist, kombiniert mit der Laserzündung in Einzel- oder Mehrfach-Laserkerzen, verbessert den Motor nachweislich noch weiter und verringert die Nachteile. ⓘ

Homogene Ladungskompressionszündung (HCCI)

Bei der homogenen Ladungskompressionszündung (HCCI) wird ein vorgemischtes, mageres Luft-Kraftstoff-Gemisch bis zur Selbstzündung verdichtet, so dass die elektronische Funkenzündung entfällt. Bei Ottomotoren wird die homogene Ladung (HC) mit der Fremdzündung (SI) kombiniert, abgekürzt als HCSI. Dieselmotoren kombinieren eine geschichtete Ladung (SC) mit einer Kompressionszündung (CI), abgekürzt SCCI. HCCI-Motoren erreichen benzinmotorähnliche Emissionen mit einem Wirkungsgrad, der dem eines Kompressionszündungsmotors entspricht, und niedrigen Stickoxidemissionen (NOx) ohne Katalysator. Die unverbrannten Kohlenwasserstoff- und Kohlenmonoxid-Emissionen müssen jedoch noch behandelt werden, um den Emissionsvorschriften für Kraftfahrzeuge zu entsprechen. ⓘ

Mazda hat die HCCI-Zündung für sein SkyActiv-R-Kreiskolbenmotorprojekt erforscht und dabei auf Forschungsergebnisse aus seinem SkyActiv Generation 2-Programm zurückgegriffen. Eine Einschränkung bei Kreiskolbenmotoren ist die Notwendigkeit, die Zündkerze außerhalb des Brennraums zu platzieren, damit der Rotor vorbeiziehen kann. Mazda bestätigte, dass dieses Problem im Rahmen des SkyActiv-R-Projekts gelöst wurde. Kreiskolbenmotoren haben im Allgemeinen ein hohes Verdichtungsverhältnis und eignen sich daher besonders gut für den Einsatz von HCCI. ⓘ

Funkengesteuerte Kompressionszündung (SPCCI)

Bei der SPCCI werden Funken- und Kompressionszündung kombiniert. Es wird immer ein Funke verwendet, um genau zu steuern, wann die Verbrennung stattfindet. Je nach Last kann es sich um eine reine Funkenzündung oder um eine SPCCI handeln. ⓘ

Der Funke zündet einen kleinen Impuls des in den Brennraum eingespritzten fetteren Gemischs. Es entsteht ein Feuerball, der wie ein Luftkolben wirkt und den Druck und die Temperatur erhöht. Es kommt zur Selbstzündung des sehr mageren Gemischs, wobei eine schnelle, gleichmäßige und vollständige Verbrennung zu einem leistungsfähigeren Zyklus führt. Der Aspekt der Selbstzündung macht die magere Verbrennung möglich und verbessert den Wirkungsgrad des Motors um bis zu 20-30 %. Der Rotationsmotor kann vom idealen, stöchiometrischen Luft-Kraftstoff-Gemisch von 14,7:1 eines herkömmlichen Benzinmotors auf ein mageres Gemisch von über 29,4:1 umschalten. Der Motor befindet sich zu etwa 80 % der Betriebszeit im Magergemisch-Modus. Der Verbrennungszeitpunkt wird durch die Flamme an der Zündkerze gesteuert. ⓘ

Nach Angaben von Mazda kombiniert SPCCI die Vorteile von Benzin- und Dieselmotoren und bietet einen hohen Wirkungsgrad über einen breiten Drehzahl- und Lastbereich. In Kombination mit einem Kompressor liefert die Kompressionszündung einen Drehmomentanstieg von 20-30%. ⓘ

Rotationsmotor mit Selbstzündung

Es wurden Forschungsarbeiten über Rotationsmotoren mit Selbstzündung und über die Verbrennung von Diesel-Schweröl mit Fremdzündung durchgeführt. Die grundlegenden Konstruktionsparameter des Wankelmotors schließen ein Verdichtungsverhältnis von mehr als 15:1 oder 17:1 in einem praktischen Motor aus, aber es werden ständig Versuche unternommen, einen Wankelmotor mit Selbstzündung herzustellen. Der Ansatz von Rolls-Royce und Yanmar zur Selbstzündung bestand in der Verwendung einer zweistufigen Einheit, bei der ein Rotor als Verdichter fungiert, während die Verbrennung im anderen stattfindet. Die Umrüstung eines standardmäßigen 294-ccm-Ottomotors für die Verwendung von Schweröl wurde in SAE Paper 930682 von L. Louthan beschrieben. Das SAE-Papier 930683 (BSFC 330 g/KWhr) von D. Eiermann führte zur Wankel-SuperTec-Reihe von Ottomotoren (BSFC 270-310 g/KWhr), nicht viel weniger als der Motor 250/400 von Rudolf Diesel aus dem Jahr 1897. Der Curtiss-Wright RC2-47 mit geschichteter Ladungseinspritzung erreicht dagegen Verbrauchswerte um 226 g/kWh und liegt damit gleichauf mit dem Common-Rail-Dieselmotor MTU MB 873-Ka 501. ⓘ

Die Forschung an Selbstzündungsmotoren wird von Pratt & Whitney Rocketdyne betrieben, das von der DARPA mit der Entwicklung eines Wankelmotors mit Selbstzündung für den Einsatz in einem Prototyp eines VTOL-Flugzeugs namens "Transformer" beauftragt wurde. Das Triebwerk, das auf einem früheren Konzept für ein unbemanntes Luftfahrzeug namens "Endurocore" basiert, das von einem Wankel-Dieselmotor angetrieben wird, sieht die Verwendung von Wankel-Rotoren unterschiedlicher Größe auf einer gemeinsamen Exzenterwelle vor, um die Effizienz zu erhöhen. Der Motor soll ein "Vollverdichtungs-, Vollexpansions- und Selbstzündungstaktmotor" sein. Ein Patent von Pratt & Whitney Rocketdyne vom 28. Oktober 2010 beschreibt einen Wankelmotor, der dem früheren Prototyp von Rolls-Royce oberflächlich ähnelt und einen externen Luftkompressor benötigt, um eine ausreichend hohe Verdichtung für die Verbrennung mit Selbstzündung zu erreichen. Der Entwurf unterscheidet sich vom Rolls-Royce-Selbstzünder vor allem dadurch, dass er eine Einspritzdüse sowohl im Abgaskanal zwischen den Stufen des Verbrennungsrotors und des Expansionsrotors als auch eine Einspritzdüse in der Expansionskammer des Expansionsrotors für die "Nachverbrennung" vorsieht. ⓘ

Das britische Unternehmen Rotron, das sich auf den Einsatz von Wankelmotoren in unbemannten Luftfahrzeugen (UAV) spezialisiert hat, hat ein Aggregat entwickelt und gebaut, das mit Schweröl für NATO-Zwecke betrieben werden kann. Der Motor arbeitet mit Funkenzündung. Die wichtigste Innovation ist die Flammenausbreitung, die sicherstellt, dass die Flamme im gesamten Brennraum gleichmäßig brennt. Der Kraftstoff wird auf 98 Grad Celsius vorgewärmt, bevor er in den Brennraum eingespritzt wird. Es werden vier Zündkerzen verwendet, die in zwei Paaren angeordnet sind. Zwei Zündkerzen zünden die Kraftstoffladung an der Vorderseite des Rotors, wenn dieser sich in den Verbrennungsbereich des Gehäuses bewegt. Während der Rotor die Kraftstoffladung bewegt, zünden die beiden anderen einen Sekundenbruchteil hinter dem ersten Kerzenpaar, und zwar in der Nähe der Rückseite des Rotors an der Rückseite der Kraftstoffladung. Die Antriebswelle ist wassergekühlt, was auch eine Kühlwirkung auf die Innenseite des Rotors hat. Das Kühlwasser fließt auch um die Außenseite des Motors durch einen Spalt im Gehäuse, wodurch die Hitze des Motors von außen und innen reduziert wird und heiße Stellen vermieden werden. ⓘ

Wasserstoff als Kraftstoff

Durch die Verwendung von Wasserstoff in Wankelmotoren konnte der Wirkungsgrad um 23 % gegenüber Benzin verbessert werden, und das bei nahezu null Emissionen. Viertakt-Hubkolben-Otto-Motoren sind für die Umstellung auf Wasserstoffkraftstoff nicht gut geeignet. Das Wasserstoff-Luft-Gemisch kann zu Fehlzündungen an heißen Teilen des Motors wie dem Auslassventil und den Zündkerzen führen, da alle Viertaktvorgänge in derselben Kammer stattfinden. ⓘ

Da sich ein Wasserstoff-Luft-Gemisch schneller entzündet und schneller verbrennt als Benzin, besteht ein wichtiger Punkt bei Wasserstoff-Verbrennungsmotoren darin, Vorzündungen und Rückzündungen zu verhindern. In einem Kreiskolbenmotor findet jeder Impuls des Otto-Zyklus in verschiedenen Kammern statt. Der Kreiskolbenmotor hat keine Auslassventile, die heiß bleiben und Rückzündungen wie bei Hubkolbenmotoren verursachen können. Wichtig ist auch, dass die Ansaugkammer von der Verbrennungskammer getrennt ist, so dass das Luft-Kraftstoff-Gemisch nicht an heißen Stellen verbrennt. Diese strukturellen Merkmale des Kreiskolbenmotors ermöglichen den Einsatz von Wasserstoff ohne Vorzündung und Rückzündung. ⓘ

Ein Wankelmotor hat eine stärkere Strömung des Kraftstoff-Luft-Gemischs und einen längeren Betriebszyklus als ein Hubkolbenmotor, wodurch eine gründliche Vermischung von Wasserstoff und Luft erreicht wird. Das Ergebnis ist ein homogenes Gemisch ohne heiße Stellen im Motor, was für die Wasserstoffverbrennung entscheidend ist. Wasserstoff/Luft-Kraftstoffgemische zünden schneller als Benzingemische mit hoher Verbrennungsrate, so dass der gesamte Kraftstoff verbrannt wird und kein unverbrannter Kraftstoff in den Abgasstrom ausgestoßen wird, wie es bei Benzin in Rotationsmotoren der Fall ist. Die Emissionen gehen gegen Null, selbst bei Ölschmierung der Scheiteldichtungen. ⓘ

Ein weiteres Problem ist der Angriff von Hydrogenaten auf den Schmierfilm in Hubkolbenmotoren. Beim Wankelmotor wird das Problem des Hydrogenatangriffs durch die Verwendung keramischer Apex-Dichtungen umgangen. ⓘ

All diese Punkte machen den Wankelmotor zu einem idealen Motor für die Verbrennung von Wasserstoff. Mazda baute und verkaufte ein Fahrzeug, das die Eignung des Wankelmotors für die Verbrennung von Wasserstoff nutzte: den Mazda RX-8 Hydrogen RE, der mit zwei Kraftstoffen betrieben wurde und bei Bedarf von Benzin auf Wasserstoff und zurück umschalten konnte. ⓘ

Geometrie

Beim Wankelkreiskolbenmotor dreht sich ein dreieckiger Läufer in einem doppelbogigen Gehäuse und berührt dabei ständig die Gehäusewand. Die Kontur des Kreiskolbens besteht aus drei abgeflachten Kreisbögen und sieht wie ein bauchiges Dreieck aus, ähnlich einem Reuleaux-Dreieck. Sie stellt die innere Hüllkurve (math. ein elliptisches Integral) zu dem Gehäuse dar, welches annähernd die Form eines an der langen Seite eingebuchteten Ovals hat. Die genaue Kontur des Gehäuses ist eine Epitrochoide, die als sogenannte Radkurve erzeugt wird. Sie entsteht als Verlauf eines markierten Punktes auf einem kleineren Rollrad, wenn dieses auf einem größeren Rad schlupffrei abrollt. Die Form der Radkurve entsteht entsprechend dem Radienverhältnis der beiden Räder. Im Falle des Wankelmotors verhalten sich die Radien des Grundkreises zum Abrollkreis wie 2:1 und ergeben die bekannte Gehäusekontur. Für den realen Motor wählt man als Gehäusekontur eine Äquidistante zur Radkurve im Abstand des Kuppenradius der Dichtleiste. Vorteilhafterweise ergibt sich dadurch durch den Wechsel des Anstellwinkels (Kippwinkel) der Dichtleiste ein ständiges Wandern der Berührungslinie mit der Laufschicht über die Dichtleistenkuppe hin und her, so dass die Dichtleisten verschleißgünstig der Gehäusekontur folgen können. Die Äquidistante beinhaltet außerdem ein ausreichend großes Spiel für die Dichtleiste und den Läufer innerhalb der Trochoïde. Der Läufer (Rotor) bildet zusammen mit dem Gehäuse (Stator) drei unabhängige, wechselnd große Kammern. Er nimmt dabei über das Läuferlager den Exzenter der im Motormittelpunkt gelagerten Exzenterwelle mit. Der Läufermittelpunkt bewegt sich dabei auf einer Kreisbahn mit dem Radius e (Exzentrizität); e entspricht gleichzeitig auch dem Abstand des Exzentermittelpunktes zum Exzenterwellenmittelpunkt. ⓘ

Die Verzahnung von Kolben und Ritzel ergibt sich aus dem Drehzahlverhältnis von Kolben und Exzenterwelle. Die Verzahnung hat keine kraftübertragende Funktion, sondern unterstützt lediglich die genaue Führung des Kolbens. Das Ritzel ist fest mit dem Gehäuse-Seitenteil verbunden, die Innenverzahnung des Läufers wälzt sich darauf ab. Im Falle des Wankelmotors ist das Verzahnungsverhältnis von Innenverzahnung des Läufers zur Außenverzahnung des Ritzels wie 3:2; das ergibt beispielsweise bei 30 Innenzähnen des Läufers 20 Außenzähne für das Ritzel. Daraus folgen drei Umdrehungen der Exzenterwelle, wenn sich der Kolben einmal um seinen Mittelpunkt gedreht hat. Das Läuferlager und die Hauptlager können sowohl als Rollenlager wie auch als Gleitlager ausgeführt sein, was nur von der Art der Schmierung (Gemisch- oder Druckumlaufschmierung) abhängt. ⓘ

Die Geometrie des Wankelmotors stellt eine Auswahl aus einer Palette von Möglichkeiten dar, welche sich ergeben, wenn entweder Innenläufer oder Gehäuse mit variierenden Rollkurven erzeugt werden. ⓘ

Motoraufbau

Kammervolumen Vk und Arbeitsvolumen Vh

Bei einem Wankelmotor gibt es prinzipbedingt keinen Hubraum wie bei einem Hubkolbenmotor. Dennoch lässt sich bei einem Wankelmotor das sogenannte Arbeitsvolumen bestimmen, das äquivalent und damit direkt vergleichbar zum Hubraum eines Hubkolbenmotors ist. Das Arbeitsvolumen berechnet sich dabei aus dem Kammervolumen . ⓘ

Das Kammervolumen bei einem Wankelmotor mit Trochoïde ist:

und berechnet sich zu:

mit

- … Radius des Grundkreises

- … Exzentrizität

- … Kammerbreite

- … Äquidistante ⓘ

Die Äquidistante zur Trochoïde ist keine Trochoïde, weiters berühren sich die Dichtleisten nicht bei und . Deshalb ist die Formel zur Berechnung des Kammervolumens nicht genau, was aber zu vernachlässigen ist. ⓘ

Für den Ablauf des Viertaktarbeitsprozesses muss die Exzenterwelle des Wankemotors drei volle Umdrehungen (1080°) machen. Da an jeder Kolbenseite aber um 360° phasenversetzt gleichzeitig ein Arbeitsspiel stattfindet, wird pro Exzenterwellenumdrehung einmal das gesamte Arbeitsvolumen angesaugt und einmal gezündet. Dies kann mit einem Zweizylinderviertaktmotor verglichen werden, der um 360° zueinander versetzte Arbeitstakte hat. ⓘ

Das Arbeitsvolumen des Wankelmotors muss daher wie folgt berechnet werden:

mit

- … Kammervolumen

- … Läuferzahl ⓘ

Quellenangaben: ⓘ

Diese Betrachtung hat mit Gültigkeit 01.07.2009 Einzug gehalten in die Berechnung der Kfz-Steuer in Deutschland (s. u.) für Fahrzeuge mit Kreiskolbenmotoren. ⓘ

- Berechnungsbeispiel ⓘ

Für den im NSU Spider eingesetzten Motor KKM 502 sind R = 100 mm, e = 14 mm, b = 67 mm, i = 1; der Abstand a zwischen Rollkurve und Trochoïde (Äquidistante) beträgt 2 mm. ⓘ

Das Kammervolumen berechnet sich also wie folgt:

Und damit beträgt das Arbeitsvolumen :

Quelle für technische Daten: ⓘ

Verdichtung (ε)

Für die Berechnung der Verdichtung gibt es zwei Ansätze. Zum einen lässt sich die ideelle Verdichtung und die tatsächliche Verdichtung berechnen. ⓘ

Ideelle Verdichtung

Die ideelle Verdichtung ist eine Approximation bei der man annimmt, dass der Kreiskolben keine Kolbenmulde hat und es keinen Abstand zwischen Kreiskolben und Trochoïde gibt. Sie ist dabei vom Verhältnis des Grundkreisradius zur Exzentrizität abhängig. Je kleiner dabei ist, desto kleiner wird die ideelle Verdichtung , weil gleichzeitig der Totraum zwischen Kreiskolben und Trochoïde größer wird. Konstruktionsbedingt gibt es für Verhältnis von Grundkreisradius zur Exzentrizität eine Untergrenze, die etwa bei liegt. Grund dafür ist, dass ab diesem Wert die Gas- und Ölabdichtungen nicht mehr sinnvoll konstruktiv unterzubringen sind. ⓘ

Die ideelle Verdichtung berechnet sich wie folgt:

Dabei darf man annehmen, dass gilt:

Also gilt:

Quellenangabe: ⓘ

- Berechnungsbeispiel ⓘ

Als Berechnungsbeispiel dient wieder der Motor KKM 502 aus dem NSU-Spider (R = 100 mm, e = 14 mm, b = 67 mm, i = 1, a= 2 mm). ⓘ

Die ideelle Verdichtung berechnet sich also wie folgt:

Quelle für technische Daten: ⓘ

Tatsächliche Verdichtung

Da ein Wankelmotor in der Regel eine Brennraummulde hat, ist die ideelle Verdichtung in der Realität nicht mit der tatsächlichen Verdichtung ident. Die Verdichtung kann entweder wie bei einem Hubkolbenmotor auch aus dem Verhältnis von Arbeitsvolumen zu Kompressionsvolumen berechnet werden, oder alternativ aus der ideellen Verdichtung und dem Verhältnis von Brennraummulde zu minimalem theoretischen Kammervolumen. ⓘ

- Berechnungsbeispiel ⓘ

Für den KKM 502 gilt q=1,4, VH=994 cm3 und VC= 133 cm3. Damit berechnet sich seine Verdichtung wie folgt:

Werkstoffe und Herstellung

Der Läufer ist meist ein Präzisionsgussteil aus Grauguss, bei dem man auf das Auswuchten verzichten kann. Die Weiterbearbeitung der Außenkonturen und Dichtstreifennuten geschieht mittels Räumen, Drehen und Fräsen gleichzeitig an mehreren Läufern, wodurch der Produktionsdurchsatz erheblich gesteigert wird. Eine andere Möglichkeit ist die Herstellung des Läufers aus Blech, wobei die Teile dann miteinander verschweißt werden (Patent Audi). Die Gehäuse werden aus Grauguss oder Aluminium, die Seitenteile aus nitriertem oder induktionsgehärtetem Grauguss, aus besonderen Stahllegierungen oder aus übereutektischen Aluminium-Silizium-Legierungen gefertigt. ⓘ

Dichtsystem

Zur Abdichtung des Kolbens stehen Dichtstreifen, Dichtleisten und Dichtbolzen zur Verfügung. ⓘ

Die beidseitige Abdichtung des Kolbens zur Seitenwand geschieht mit zweimal drei bogenförmigen Dichtstreifen für die Gasdichtung. Die Dichtstreifen sind Teil einer Axialabdichtung und verlangen plane und lotrechte Seitenteile, die sich infolge unterschiedlicher Temperatur- und Druckverhältnisse ungleichmäßig ausdehnen. Die Dichtstreifen werden mit Federelementen versehen, um im Anfahrzustand eine Anpressung zu gewährleisten. Nach dem Anlaufen des Motors werden sie vom Gasdruck an die Seitenwand gedrückt. Aus perlitischem Grauguss oder Stahl bestehend, überstreifen sie die Laufflächen der Seitenteile. ⓘ

Die Dichtleisten an den Läuferkanten, auch Scheitelleisten genannt, laufen mit der Kammerbreite b auf der Trochoidenbahn und dichten die Kammern gegeneinander ab. Sie liegen in axialen Nuten und werden jeweils von zwei Dichtbolzen an den Ecken umschlossen. Die Dichtleisten können einteilig oder mehrteilig ausgeführt sein. Die mehrteilige Bauweise dichtet nicht nur gegen die Trochoide hin ab, sondern auch gegen die Seitenteile, was die Kompression erhöht und damit auch den Verbrauch besonders im unteren Drehzahlband verringert. Die Dichtbolzen dienen als Bindeglied zwischen der Dichtleiste und den Dichtstreifen. Sowohl Dichtbolzen als auch Dichtstreifen werden von jeweils einer Feder an das Seitenteil angelegt. Auch die Dichtleisten sind mit Federn ausgestattet, um ein Anfahren des Motors zu ermöglichen. Danach werden sie durch den Gasdruck in Umlaufrichtung an die hintere Nutkante und gegen die Laufbahn gedrückt. Besondere Ausgestaltungen im Fußteil der Scheitelleisten stellen ein fortwährendes Anpressen der Scheitelleisten an die Gehäusewand sicher. Sie werden aus Sinter-Kohle (Kohle-Antimon oder Kohle-Aluminium), Grauguss, Kolbenringstahl, FerroTiC (Eisen-Titancarbid Sintermetall), Siliziumnitrid, Weicheisen oder perlitschem Grauguss hergestellt. Alle Dichtteile tragen einen Schmierfilm, der durch zu hohe Temperaturen weder verdampfen noch verkoken darf. ⓘ

Das Dichtsystem des Kreiskolbenmotors unterliegt keiner Drehzahlbegrenzung wie bei einem Hubkolbenmotor. ⓘ

Steuerung

Der Gaswechsel wird beim Wankelmotor durch Schlitze gesteuert, dabei dient der Läufer gleichzeitig als kraftabgebendes und steuerndes Bauteil. Die Ein- und Auslässe können entweder in der Gehäusekammer angebracht sein, dann spricht man von Umfangsein- und Umfangsauslass, oder in den Seitenteilen, dann spricht man von Seitenein- und Seitenauslass, wie es z. B. beim Motor des Mazda RX-8 der Fall ist. Auch ist die Kombination beider Einlass- und Auslassarten möglich, z. B. bei den frühen Serienwankelmotoren von Mazda; dort war der Seiteneinlass- mit einem Umfangsauslass kombiniert. ⓘ

Der Vorteil des Umfangseinlasses besteht darin, dass große Querschnitte und damit lange Steuerzeiten möglich sind, was zu höheren Leistungen führt. Somit ist dieses Bauprinzip auch die erste Wahl für Rennmotoren. Der Nachteil des Umfangseinlasses ist die große Überschneidung, infolge derer es zu Schieberuckeln kommen kann. Für einen Rennwagen ist das hinzunehmen, für einen Pkw aber aus Komfortgründen untragbar, weshalb der NSU Ro 80 stets mit einem dämpfenden Drehmomentwandler und halbautomatischem Getriebe ausgerüstet war. Wegen der großen Überschneidung ist der Umfangseinlass auch wenig geeignet für die Aufladung, weil Einlass und Auslass gleichzeitig offen sind. Auch ist das Abgasverhalten bei Teillastverhalten relativ schlecht. ⓘ

Der Vorteil des Seitenein- und Auslasses ist die fehlende Überschneidung. Dadurch tritt kein Schieberuckeln auf, und der Motor eignet sich besser für die Aufladung. Ebenso sind Teillastverhalten und Abgaswerte besser, und er harmoniert gut mit einem Schaltgetriebe. Durch die Umlenkung um 90° am Einlass wird eine bessere Gasdurchmischung erreicht. Als Nachteil ist der gegenüber einem Umfangseinlass kleinere Einlassquerschnitt zu nennen, weshalb die erzielbare Leistung als Saugmotor geringer ist. Durch Ausnutzung des Schwingrohreffektes kann diesem Nachteil ein Stück weit entgegengewirkt werden. ⓘ

Schmierung

Wie beim herkömmlichen Viertakthubkolbenmotor verwendet man für die Motorlager Druckumlaufschmierung, alternativ hat sich auch Gemischschmierung bewährt. Die Trochoïde wird entweder mit Gemisch oder über eine Dosierpumpe mit Schmieröl als Verlustschmierung versorgt. Bei der Trochoïdenschmierung mit Umfangsauslass bewegt sich das Mischungsverhältnis von 1:400 bis 1:600, bei Motoren mit Seitenauslass liegt es deutlich höher. Ein Teil des Öls wird beim Mazda Renesis durch die seitlichen Kratzringe wieder in den Ölsumpf zurückgefördert. ⓘ

Kühlung

Gehäuse, Läufer, die Seitenteile und Dichtelemente werden mit Wasser, Frischluft oder dem Gasgemisch gekühlt; letzteres wird auf seinem Weg durch den Kolben vorgewärmt. ⓘ

Da beim Wankelmotor die Arbeitstakte immer an der gleichen Stelle stattfinden, bildet sich eine stationäre Temperaturverteilung aus mit der Folge, dass sich beständig heiße Zonen und beständig kalte Zonen ausbilden, die man heißer Bogen und kalter Bogen nennt. Die Kühlung soll deshalb für eine möglichst gleichmäßige Temperaturverteilung sorgen und zu materialverträglichen Werten führen. Für die Verbrennung wird die Kühlung gezielt eingesetzt, um Selbstzündung des Gemisches durch Hot Spots (heiße Stellen) zu vermeiden. Hot Spots sind beispielsweise die Zündkerzen. ⓘ

Der Auslassbereich liegt im heißen Bogen unmittelbar neben der Einlasszone und muss gekühlt werden, damit die Materialspannungen durch entsprechende Kühlwasserführung oder Stahleinlagen in tolerierbaren Bereichen gehalten werden. Vergleichbar ist hierzu beim Hubkolbenmotor die Stahleinlage im sogenannten Regelkolben, bei dem die Stahleinlage dafür sorgt, dass der Kolben sich kontrolliert und nicht zu stark ausdehnt und man kein zu großes Spiel zwischen Kolben und Zylinder vorsehen muss. Nicht alle Wankelmotoren sind mit einer Stahleinlage versehen; beispielsweise kommen Audi-NSU-Motoren, Norton-Motoren und Derivate ohne Stahleinlage aus. So wird heute bei modernen Wankelmotoren nur noch der heiße Bogen gekühlt. ⓘ

Um die Wärmeverluste zu verringern, sorgt man für eine Verkleinerung der Temperaturdifferenzen zwischen Brennraum und Brennraumoberfläche, indem man eine drehzahl- und temperaturabhängige Kühlung des Läufers vorsieht. Beispielsweise kühlt man den Läufer erst ab 60 °C Öltemperatur und dann auch nur bei Drehzahlen über 3000 min−1. Die Kühlölzufuhr wird durch ein in die Exzenterwelle eingebautes Ölthermostat erst ab 60 °C Öltemperatur freigegeben. Zwei federbelastete Kugelventile sorgen im betriebswarmen Zustand dafür, dass der Läufer erst bei einer Drehzahl über 3000 min−1 gekühlt wird. Bei einem luftgekühlten Läufer, wie ihn etwa Norton verwendete, wird die Ansaugluft durch den Läufer geleitet oder durch einen Ejektor-Auspuff oder ein Gebläse abgeführt. Dieses Prinzip wird noch heute bei den UAV UEL-Drohnenmotoren und Diamond Engines genutzt. Das hat gegenüber einer Gemischkühlung den Vorteil einer höheren möglichen Maximalleistung. Bei einfachen Industriemotoren wird der Kolben mit Gemisch gekühlt. ⓘ

Die Werkstoffauswahl für die Trochoïde sorgt für eine gleichmäßigere Temperaturverteilung. So ergibt sich bei Verwendung einer Aluminiumlegierung für das Gehäuse eine gleichmäßigere Wärmebelastung als bei einem Graugussgehäuse, was die Wärmedehnungen vermindert und damit zum Spannungsabbau führt. ⓘ

Wirkungsgrad-Leistungscharakteristik-Verbräuche

Der Kreisprozess des Wankelmotors entspricht dem Otto-Prozess, der aus zwei Isentropen und zwei Isochoren besteht; er wird auch Gleichraumprozess genannt. Die isochore Wärmezufuhr nimmt man an, weil bei Fremdzündung die Energie schlagartig frei wird und sich das Volumen dabei kaum ändert. Der ideale thermische Wirkungsgrad ist dabei:

Mit wird der ideale Wirkungsgrad zu:

Dabei ist ( spezifische Wärmekapazität bei konstantem Druck, spezifische Wärmekapazität bei konstantem Volumen). Der Wirkungsgrad ist allein vom Verdichtungsverhältnis abhängig. ⓘ

Für die isentrope Verdichtung gilt: (: Verdichtungsbeginn, unterer Totpunkt, größtes Volumen; : Verdichtungsende, oberer Totpunkt, kleinstes Volumen) ⓘ

- und ⓘ

Wie bei allen Ottomotoren ist auch beim Wankelmotor die Verdichtung zwar erwünscht und führt zu einem höheren Wirkungsgrad, sie wird aber durch die Verdichtungsendtemperatur T2 begrenzt, die unter der Selbstzündtemperatur des Gemisches liegen muss. Für gewöhnlich ist beim Wankelmotor die Selbstentzündungstemperatur größer als beim Ottomotor, sodass Wankelmotoren tendenziell bei gleicher Verdichtung mit weniger klopffestem Kraftstoff, also Benzin mit geringerer Oktanzahl auskommen. ⓘ

Der reale Prozess weicht vom idealisierten aus vielfältigen Gründen ab. Nimmt man die Indikatordiagramme auf, so werden die tatsächlichen Drücke pi und Volumen wiedergegeben, aus denen sich der indizierte Wirkungsgrad ermitteln und in Diagrammen darstellen lässt. Er gilt unter den jeweils konkreten Parametern, wie Drehzahl, Verdichtungsverhältnis usw. Der Wirkungsgrad eines Wankelmotors ist hier beispielhaft an einem Audi NSU EA871 für den Benzin- und den Wasserstoffbetrieb dargestellt. ⓘ

Die Formel für die indizierte Leistung [kW] ist:

mit dem indizierten Druck , dem Kammervolumen , der Anzahl der Kolben , der Drehzahl und der Anzahl der Arbeitshübe pro Kurbelwellenumdrehung/Exzenterwellenumdrehung (beim Wankelmotor ist ). ⓘ

Die Wellenleistung erhält man bei Drehmomentmessung für HKM und KKM:

mit in [Nm] und in [1/min] ergibt sich mit der angepassten Formel die Leistung in [kW]:

Der mechanische Wirkungsgrad ist das Verhältnis der Wellenleistung zur indizierten Leistung :

Wie ersichtlich ist, kann man die Leistung eines Motors durch höhere Drücke beziehungsweise höhere Drehzahlen verbessern. Das Drehmoment wird, entsprechend der Abbildung, durch die Kammerdrücke mit den dazugehörigen Kolbenbodenflächen erzeugt. Die Kräfte Fp greifen immer im Exzentermittelpunkt an und erzeugen mit dem jeweils dazugehörigen winkelabhängigen Hebelarm der Exzentrizität e das Drehmoment Md. ⓘ

Das maximale Verdichtungsverhältnis des Motors wird durch den K-Faktor bestimmt und kann dadurch konstruktiv verändert werden. Das reale Verdichtungsverhältnis wird dann mit der Mulde eingestellt. Die Drehzahl wird begrenzt durch den Verschleiß der Dichtflächen, Füllungsgradprobleme sowie Verbrennungszeit des Gemisches. ⓘ

Vorteile

Die wichtigsten Vorteile des Wankelmotors sind:

- Ein weitaus höheres Leistungsgewicht als bei einem Kolbenmotor

- Leichtere Unterbringung in kleinen Motorräumen als ein entsprechender Kolbenmotor

- Keine sich hin- und herbewegenden Teile

- Höhere Drehzahlen als ein Kolbenmotor

- Betrieb fast ohne Vibrationen

- Nicht anfällig für Motorklopfen

- Billiger in der Massenproduktion, da der Motor weniger Teile enthält

- Bessere Atmung, da die Verbrennungsladung in 270 Grad Umdrehung der Hauptwelle gefüllt wird und nicht in 180 Grad wie bei einem Kolbenmotor

- Er liefert während etwa zwei Dritteln des Verbrennungszyklus ein Drehmoment und nicht nur während eines Viertels des Verbrennungszyklus wie ein Kolbenmotor

- Breiterer Drehzahlbereich für größere Anpassungsfähigkeit

- Kann Kraftstoffe mit höheren Oktanzahlen verwenden

- Er leidet nicht unter dem "Skaleneffekt", der seine Größe begrenzt.

- Leicht anpassbar und sehr gut geeignet für die Verwendung von Wasserstoff als Kraftstoff.

- Bei einigen Wankelmotoren wird das Öl in der Ölwanne durch den Verbrennungsprozess nicht verunreinigt, so dass kein Ölwechsel erforderlich ist. Das Öl in der Hauptwelle ist vom Verbrennungsprozess völlig abgeschottet. Das Öl für die Apex-Dichtungen und die Schmierung des Kurbelgehäuses ist getrennt. Bei Kolbenmotoren wird das Kurbelgehäuseöl durch die Verbrennung über die Kolbenringe verunreinigt. ⓘ

Wankelmotoren sind wesentlich leichter und einfacher und enthalten viel weniger bewegliche Teile als Kolbenmotoren mit gleicher Leistung. Ventile oder komplizierte Ventiltriebe entfallen durch die Verwendung einfacher, in die Wände des Rotorgehäuses geschnittener Öffnungen. Da der Rotor direkt auf einem großen Lager auf der Abtriebswelle sitzt, gibt es keine Pleuelstangen und keine Kurbelwelle. Der Wegfall der hin- und hergehenden Masse und der Wegfall der am stärksten beanspruchten und störanfälligsten Teile von Kolbenmotoren verleiht dem Wankelmotor hohe Zuverlässigkeit, einen gleichmäßigeren Leistungsfluss und ein hohes Leistungsgewicht. ⓘ

Das Oberflächen-Volumen-Verhältnis in der beweglichen Brennkammer ist so komplex, dass ein direkter Vergleich zwischen einem Hubkolbenmotor und einem Wankelmotor nicht möglich ist. Die Strömungsgeschwindigkeit und die Wärmeverluste sind sehr unterschiedlich. Die Oberflächentemperaturcharakteristik ist völlig anders; der Ölfilm im Wankelmotor wirkt als Isolierung. Motoren mit einem höheren Verdichtungsverhältnis haben ein schlechteres Oberflächen-Volumen-Verhältnis. Das Oberflächen-Volumen-Verhältnis eines Hubkolben-Dieselmotors ist viel schlechter als das eines Hubkolben-Benzinmotors, aber Dieselmotoren haben einen höheren Wirkungsgrad. Daher ist der Vergleich der Leistungsabgabe eine realistische Messgröße. Ein Hubkolbenmotor mit gleicher Leistung wie ein Wankelmotor hat etwa den doppelten Hubraum. Vergleicht man das Leistungsgewicht, die Größe oder das Gewicht mit einem Kolbenmotor ähnlicher Leistung, ist der Wankelmotor überlegen. ⓘ

Ein Viertaktzylinder erzeugt nur bei jeder zweiten Umdrehung der Kurbelwelle einen Arbeitstakt, wobei drei Takte Pumpverluste sind. Dadurch verdoppelt sich das reale Oberflächen-Volumen-Verhältnis des Viertakt-Hubkolbenmotors und der Hubraum vergrößert sich. Der Wankelmotor hat daher einen höheren volumetrischen Wirkungsgrad und geringere Pumpverluste durch das Fehlen von Drosselventilen. Aufgrund der Quasiüberschneidung der Arbeitstakte, die für die Laufruhe des Motors und die Vermeidung des Viertaktzyklus bei einem Hubkolbenmotor verantwortlich ist, reagiert der Wankelmotor sehr schnell auf Leistungssteigerungen und liefert bei Bedarf eine schnelle Leistungsabgabe, insbesondere bei höheren Drehzahlen. Dieser Unterschied ist im Vergleich zu Vierzylinder-Hubkolbenmotoren ausgeprägter und bei höheren Zylinderzahlen weniger ausgeprägt. ⓘ