Wechselstrommotor

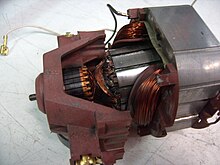

Ein Wechselstrommotor ist ein Elektromotor, der mit Wechselstrom (AC) betrieben wird. Der Wechselstrommotor besteht in der Regel aus zwei Grundteilen: einem äußeren Stator mit Spulen, die mit Wechselstrom versorgt werden und ein rotierendes Magnetfeld erzeugen, und einem inneren Rotor, der an der Abtriebswelle befestigt ist und ein zweites rotierendes Magnetfeld erzeugt. Das Magnetfeld des Rotors kann durch Permanentmagnete, Reluktanzsalven oder elektrische Gleich- oder Wechselstromwicklungen erzeugt werden. ⓘ

Die weniger verbreiteten AC-Linearmotoren arbeiten nach ähnlichen Prinzipien wie rotierende Motoren, haben aber ihre stationären und beweglichen Teile in einer geradlinigen Konfiguration angeordnet und erzeugen eine lineare Bewegung anstelle einer Rotation. ⓘ

Wechselstrommotoren sind Elektromotoren, die mit einphasigem Wechselstrom, also mit nur einem Außenleiter (Phase) aus dem Dreiphasenwechselstrom, betrieben werden. Wechselstrommotoren können nach verschiedenen Prinzipien arbeiten. Ein Drehfeld ist bei ihnen nicht schon durch die Speisung gegeben. Daher sind zusätzliche konstruktive Maßnahmen nötig, um eine Drehbewegung zu erzielen. ⓘ

Funktionsprinzipien

Die beiden Haupttypen von Wechselstrommotoren sind Induktionsmotoren und Synchronmotoren. Der Induktionsmotor (oder Asynchronmotor) ist immer auf einen kleinen Geschwindigkeitsunterschied zwischen dem rotierenden Magnetfeld des Stators und der Drehzahl der Rotorwelle angewiesen, der als Schlupf bezeichnet wird, um einen Rotorstrom in der Wechselstromwicklung des Rotors zu induzieren. Folglich kann der Induktionsmotor kein Drehmoment in der Nähe der Synchrondrehzahl erzeugen, wo die Induktion (oder der Schlupf) irrelevant ist oder nicht mehr existiert. Im Gegensatz dazu ist der Synchronmotor für seinen Betrieb nicht auf die Schlupfinduktion angewiesen und verwendet entweder Permanentmagnete, ausgeprägte Pole (mit vorstehenden Magnetpolen) oder eine unabhängig erregte Rotorwicklung. Der Synchronmotor erzeugt sein Nenndrehmoment bei exakt synchroner Drehzahl. Das bürstenlose, doppelt gespeiste Synchronmotorsystem mit gewickeltem Rotor verfügt über eine unabhängig erregte Rotorwicklung, die nicht auf dem Prinzip der Schlupfinduktion beruht. Der bürstenlose, doppelt gespeiste Motor mit gewickeltem Rotor ist ein Synchronmotor, der genau mit der Netzfrequenz oder einem Unter- bis Übervielfachen der Netzfrequenz arbeiten kann. ⓘ

Andere Motortypen sind Wirbelstrommotoren sowie mechanisch kommutierte Wechsel- und Gleichstrommaschinen, bei denen die Drehzahl von der Spannung und dem Wicklungsanschluss abhängig ist. ⓘ

Geschichte

Die Wechselstromtechnologie geht auf die Entdeckung von Michael Faraday und Joseph Henry aus den Jahren 1830-31 zurück, dass ein wechselndes Magnetfeld einen elektrischen Strom in einem Stromkreis induzieren kann. Diese Entdeckung wird in der Regel Faraday zugeschrieben, da er seine Ergebnisse zuerst veröffentlichte. ⓘ

Im Jahr 1832 erzeugte der französische Instrumentenbauer Hippolyte Pixii eine grobe Form des Wechselstroms, als er den ersten Wechselstromgenerator entwarf und baute. Er bestand aus einem sich drehenden Hufeisenmagneten, der sich über zwei gewickelte Drahtspulen bewegte. ⓘ

Aufgrund der Vorteile des Wechselstroms bei der Übertragung von Hochspannung über große Entfernungen versuchten Ende des 19. Jahrhunderts viele Erfinder in den Vereinigten Staaten und in Europa, funktionierende Wechselstrommotoren zu entwickeln. Der erste, der sich ein rotierendes Magnetfeld ausdachte, war Walter Baily, der am 28. Juni 1879 vor der Physical Society of London seinen batteriebetriebenen Mehrphasenmotor mit Hilfe eines Kommutators vorführte. Der französische Elektroingenieur Marcel Deprez beschrieb ein Gerät, das mit dem von Baily nahezu identisch war, und veröffentlichte 1880 einen Aufsatz, in dem er das Prinzip des rotierenden Magnetfelds und das eines zweiphasigen Wechselstromsystems zu dessen Erzeugung beschrieb. Der Entwurf wurde nie praktisch demonstriert und war fehlerhaft, da einer der beiden Ströme von der Maschine selbst geliefert wurde". 1886 baute der englische Ingenieur Elihu Thomson einen Wechselstrommotor, indem er das Induktions-Repulsions-Prinzip und sein Wattmeter weiterentwickelte. Im Jahr 1887 patentierte der amerikanische Erfinder Charles Schenk Bradley als erster eine zweiphasige Wechselstromübertragung mit vier Drähten. ⓘ

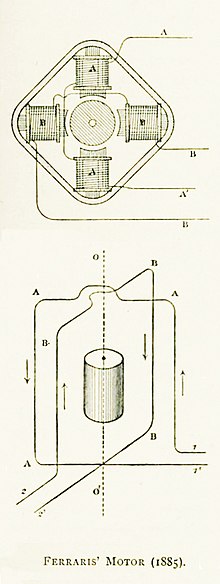

"Kommutatorlose" Wechselstrom-Induktionsmotoren scheinen unabhängig voneinander von Galileo Ferraris und Nikola Tesla erfunden worden zu sein. Ferraris führte 1885 ein funktionierendes Modell seines Einphasen-Induktionsmotors vor, und Tesla baute 1887 seinen funktionierenden Zweiphasen-Induktionsmotor und führte ihn 1888 am American Institute of Electrical Engineers vor (obwohl Tesla behauptete, er habe das rotierende Magnetfeld 1882 erdacht). 1888 veröffentlichte Ferraris seine Forschungsergebnisse vor der Königlichen Akademie der Wissenschaften in Turin, wo er die Grundlagen des Motorbetriebs darlegte; Tesla erhielt im selben Jahr ein US-Patent für seinen eigenen Motor. Auf der Grundlage von Ferraris' Experimenten stellte Mikhail Dolivo-Dobrovolsky 1890 den ersten Drehstrom-Induktionsmotor vor, eine wesentlich leistungsfähigere Konstruktion, die zum Prototyp in Europa und den USA wurde. Er erfand auch den ersten Drehstromgenerator und -transformator und kombinierte sie 1891 zum ersten vollständigen Drehstromsystem. An der Konstruktion des Drehstrommotors arbeitete auch der Schweizer Ingenieur Charles Eugene Lancelot Brown, und andere Drehstromsysteme wurden vom deutschen Techniker Friedrich August Haselwander und dem schwedischen Ingenieur Jonas Wenström entwickelt. ⓘ

Induktionsmotor

Schlupf

Wenn der Rotor eines Käfigläufermotors mit der tatsächlichen Synchrondrehzahl laufen würde, würde sich der Fluss im Rotor an keiner Stelle des Rotors ändern, und es würde kein Strom im Käfig erzeugt werden. Aus diesem Grund laufen gewöhnliche Käfigläufermotoren mit einigen Dutzend Umdrehungen pro Minute langsamer als die Synchrondrehzahl. Da sich das Drehfeld (oder ein entsprechendes pulsierendes Feld) tatsächlich schneller dreht als der Rotor, könnte man sagen, dass es an der Oberfläche des Rotors vorbeigleitet. Die Differenz zwischen der Synchrondrehzahl und der tatsächlichen Drehzahl wird als Schlupf bezeichnet, und wenn der Motor belastet wird, erhöht sich der Schlupf, da der Motor etwas langsamer wird. Auch ohne Last ist der Schlupf aufgrund interner mechanischer Verluste nicht gleich Null. ⓘ

Die Drehzahl des Wechselstrommotors wird in erster Linie durch die Frequenz der Wechselstromversorgung und die Anzahl der Pole in der Statorwicklung bestimmt, und zwar gemäß der folgenden Beziehung

wobei

- Ns = Synchrondrehzahl, in Umdrehungen pro Minute

- F = AC-Netzfrequenz, in Zyklen pro Sekunde

- p = Anzahl der Pole pro Phasenwicklung ⓘ

Die Konstante 120 ergibt sich aus der Kombination der Umrechnungen von 60 Sekunden pro Minute und der Tatsache, dass jede Phase 2 Pole benötigt. ⓘ

Die tatsächliche Drehzahl eines Asynchronmotors liegt um einen als Schlupf bezeichneten Betrag unter dieser berechneten Synchrondrehzahl, der mit dem erzeugten Drehmoment zunimmt. Ohne Last liegt die Drehzahl sehr nahe an der Synchrondrehzahl. Unter Last haben Standardmotoren einen Schlupf von 2 bis 3 %, Spezialmotoren können einen Schlupf von bis zu 7 % haben, und eine Klasse von Motoren, die als Torquemotoren bekannt sind, sind für einen Betrieb mit 100 % Schlupf (0 U/min/voller Stillstand) ausgelegt. ⓘ

Der Schlupf eines AC-Motors wird wie folgt berechnet:

wobei

- Nr = Drehzahl, in Umdrehungen pro Minute.

- S = Normalisierter Schlupf, 0 bis 1. ⓘ

Ein typischer vierpoliger Motor, der mit 60 Hz betrieben wird, hat beispielsweise eine Nenndrehzahl von 1725 U/min bei Volllast, während seine berechnete Drehzahl 1800 U/min beträgt. Die Drehzahl dieses Motortyps wird traditionell durch zusätzliche Spulen oder Pole im Motor verändert, die ein- und ausgeschaltet werden können, um die Geschwindigkeit der Magnetfeldrotation zu verändern. Dank der Entwicklungen in der Leistungselektronik kann jetzt jedoch auch die Frequenz der Stromversorgung variiert werden, um eine gleichmäßigere Steuerung der Motordrehzahl zu ermöglichen. ⓘ

Diese Art von Rotor ist die Grundausstattung für Induktionsregler, die eine Ausnahme bei der Verwendung des rotierenden Magnetfelds als rein elektrische (nicht elektromechanische) Anwendung darstellen. ⓘ

Mehrphasen-Käfigläufer

Die meisten gängigen Wechselstrommotoren verwenden den Käfigläufer, der in praktisch allen Haushalts- und Leichtindustrie-Wechselstrommotoren zu finden ist. Der Eichhörnchenkäfig bezieht sich auf den rotierenden Auslaufkäfig für Haustiere. Der Motor hat seinen Namen von der Form seiner Rotor-"Wicklungen" - ein Ring an jedem Ende des Rotors, mit Stäben, die die Ringe über die Länge des Rotors verbinden. Er besteht in der Regel aus gegossenem Aluminium oder Kupfer, das zwischen die Eisenlamellen des Rotors gegossen wird, und normalerweise sind nur die Endringe sichtbar. Der überwiegende Teil der Rotorströme fließt durch die Stäbe und nicht durch die höherohmigen und meist lackierten Bleche. Sehr niedrige Spannungen bei sehr hohen Strömen sind in den Stäben und Endringen typisch; bei Motoren mit hohem Wirkungsgrad wird oft Kupferguss verwendet, um den Widerstand im Rotor zu verringern. ⓘ

Im Betrieb kann der Käfigläufermotor als ein Transformator mit einer rotierenden Sekundärwicklung betrachtet werden. Wenn sich der Rotor nicht synchron mit dem Magnetfeld dreht, werden große Rotorströme induziert; die großen Rotorströme magnetisieren den Rotor und interagieren mit den Magnetfeldern des Stators, um den Rotor fast in Synchronisation mit dem Feld des Stators zu bringen. Ein unbelasteter Käfigläufermotor verbraucht bei Nenn-Leerlaufdrehzahl nur dann elektrische Leistung, wenn er die Rotordrehzahl gegen Reibungs- und Widerstandsverluste aufrechterhalten muss. Mit zunehmender mechanischer Belastung steigt auch die elektrische Belastung - die elektrische Belastung ist von Natur aus mit der mechanischen Belastung verbunden. Dies ist vergleichbar mit einem Transformator, bei dem die elektrische Last der Primärseite mit der elektrischen Last der Sekundärseite zusammenhängt. ⓘ

Aus diesem Grund kann ein Käfigläufer-Gebläsemotor dazu führen, dass das Licht im Haushalt beim Start gedimmt wird, aber er dimmt das Licht nicht, wenn der Keilriemen (und damit die mechanische Last) entfernt wird. Außerdem verbraucht ein blockierter Kurzschlussläufer (überlastet oder mit einer blockierten Welle) beim Startversuch Strom, der nur durch den Stromkreiswiderstand begrenzt ist. Wenn der Strom nicht anderweitig begrenzt (oder ganz abgeschaltet) wird, ist eine Überhitzung und Zerstörung der Wicklungsisolierung die wahrscheinliche Folge. ⓘ

Praktisch jede Waschmaschine, jeder Geschirrspüler, jeder Standventilator, jeder Plattenspieler usw. verwendet eine Variante eines Käfigläufermotors. ⓘ

Mehrphasiger gewickelter Rotor

Eine alternative Konstruktion, der so genannte gewickelte Rotor, wird verwendet, wenn eine variable Drehzahl erforderlich ist. In diesem Fall hat der Rotor die gleiche Anzahl von Polen wie der Stator und die Wicklungen bestehen aus Draht, der mit Schleifringen auf der Welle verbunden ist. Kohlebürsten verbinden die Schleifringe mit einem Regler, z. B. einem variablen Widerstand, der die Änderung der Schlupfrate des Motors ermöglicht. Bei bestimmten drehzahlvariablen Hochleistungsantrieben mit gewickeltem Rotor wird die Schlupffrequenzenergie aufgefangen, gleichgerichtet und über einen Wechselrichter an das Stromnetz zurückgegeben. Bei bidirektional gesteuerter Leistung wird der gewickelte Rotor ein aktiver Teilnehmer am Energieumwandlungsprozess, wobei die doppelt gespeiste Konfiguration des gewickelten Rotors eine doppelt so hohe Leistungsdichte aufweist. ⓘ

Im Vergleich zu Käfigläufern sind gewickelte Läufermotoren teuer und erfordern eine Wartung der Schleifringe und Bürsten, aber sie waren vor dem Aufkommen der kompakten Leistungselektronik die Standardform für die variable Drehzahlregelung. Transistorumrichter mit frequenzvariablem Antrieb können jetzt zur Drehzahlregelung eingesetzt werden, und gewickelte Läufermotoren sind immer weniger verbreitet. ⓘ

Für den Start eines Drehstrommotors gibt es mehrere Methoden. Wenn ein großer Einschaltstrom und ein hohes Anlaufmoment zulässig sind, kann der Motor über das Netz gestartet werden, indem die volle Netzspannung an die Klemmen angelegt wird (direct-on-line, DOL). Ist es erforderlich, den Einschaltstrom zu begrenzen (wenn der Motor im Vergleich zur Kurzschlusskapazität des Netzes groß ist), wird der Motor mit reduzierter Spannung gestartet, wobei entweder Serieninduktoren, ein Spartransformator, Thyristoren oder andere Vorrichtungen verwendet werden. Eine manchmal verwendete Technik ist der Stern-Dreieck-Anlauf (YΔ), bei dem die Motorspulen zunächst in Sternschaltung angeschlossen werden, um die Last zu beschleunigen, und dann in Dreieckschaltung umgeschaltet werden, wenn die Last ihre Geschwindigkeit erreicht hat. Diese Technik ist in Europa weiter verbreitet als in Nordamerika. Transistorisierte Antriebe können die angelegte Spannung direkt variieren, je nach den Anlaufeigenschaften von Motor und Last. ⓘ

Dieser Motortyp wird immer häufiger in Traktionsanwendungen wie Lokomotiven eingesetzt, wo er als Asynchron-Traktionsmotor bekannt ist. ⓘ

Zweiphasiger Servomotor

Ein typischer Zweiphasen-Wechselstrom-Servomotor hat einen Käfigläufer und ein aus zwei Wicklungen bestehendes Feld:

- einer Hauptwicklung mit konstanter Spannung (AC).

- einer Steuerspannungswicklung (Wechselstrom), die mit der Hauptwicklung quadratur (d. h. um 90 Grad phasenverschoben) ist, um ein rotierendes Magnetfeld zu erzeugen. Die Umkehrung der Phase bewirkt, dass der Motor rückwärts läuft. ⓘ

Ein AC-Servoverstärker, ein linearer Leistungsverstärker, speist die Steuerwicklung. Der elektrische Widerstand des Rotors wird absichtlich hoch angesetzt, so dass die Drehzahl-Drehmoment-Kurve relativ linear ist. Zweiphasen-Servomotoren sind von Natur aus Hochgeschwindigkeitsgeräte mit geringem Drehmoment, die für den Antrieb der Last stark heruntergetrieben sind. ⓘ

Einphasiger Induktionsmotor

Einphasenmotoren haben kein einheitliches magnetisches Drehfeld wie Mehrphasenmotoren. Das Feld wechselt (kehrt die Polarität um) zwischen den Polpaaren und kann als zwei Felder betrachtet werden, die sich in entgegengesetzter Richtung drehen. Sie benötigen ein sekundäres Magnetfeld, das die Bewegung des Rotors in eine bestimmte Richtung bewirkt. Nach dem Start befindet sich das Stator-Wechselfeld in relativer Drehung zum Rotor. Es sind mehrere Methoden üblich: ⓘ

Spaltpolmotor

Ein gängiger Einphasenmotor ist der Spaltpolmotor, der in Geräten eingesetzt wird, die ein geringes Anlaufmoment erfordern, wie z. B. elektrische Ventilatoren, kleine Pumpen oder kleine Haushaltsgeräte. Bei diesem Motor wird das bewegliche Magnetfeld durch kleine einwindige Kupfer-"Spiralspulen" erzeugt. Ein Teil jedes Pols ist von einer Kupferspule oder einem Band umgeben; der induzierte Strom im Band wirkt der Flussänderung durch die Spule entgegen. Der induzierte Strom in der Spule wirkt der Änderung des Flusses durch die Spule entgegen. Dies führt zu einer zeitlichen Verzögerung des Flusses durch die Abschattungsspule, so dass sich die maximale Feldstärke bei jedem Zyklus über die Polfläche nach oben bewegt. Dadurch entsteht ein schwaches magnetisches Drehfeld, das groß genug ist, um sowohl den Rotor als auch die daran befestigte Last zu drehen. Wenn der Rotor an Geschwindigkeit gewinnt, steigt das Drehmoment auf seinen vollen Wert an, da sich das Hauptmagnetfeld relativ zum rotierenden Rotor dreht. ⓘ

Ein reversibler Spaltpolmotor wurde vor mehreren Jahrzehnten von Barber-Colman hergestellt. Er hatte eine einzige Feldspule und zwei Hauptpole, die jeweils zur Hälfte geteilt waren, um zwei Polpaare zu bilden. Jeder dieser vier "Halbpole" trug eine Spule, und die Spulen der diagonal gegenüberliegenden Halbpole waren mit einem Paar von Klemmen verbunden. Eine Klemme jedes Paares war gemeinsam, so dass insgesamt nur drei Klemmen benötigt wurden. ⓘ

Der Motor würde nicht anlaufen, wenn die Klemmen offen wären; wenn man die gemeinsame Klemme mit der anderen verband, lief der Motor in die eine Richtung, und wenn man die gemeinsame Klemme mit der anderen verband, lief er in die andere Richtung. Diese Motoren wurden in industriellen und wissenschaftlichen Geräten eingesetzt. ⓘ

Ein ungewöhnlicher Spaltpolmotor mit einstellbarer Drehzahl und niedrigem Drehmoment war in Steuerungen für Ampeln und Werbeleuchten zu finden. Die Polflächen waren parallel und relativ nahe beieinander, mit der Scheibe in der Mitte, ähnlich wie die Scheibe eines Wattstundenzählers. Jede Polfläche war geteilt und hatte auf einem Teil eine Abschattungsspule; die Abschattungsspulen befanden sich auf den Teilen, die sich gegenüberstanden. ⓘ

Durch Anlegen von Wechselstrom an die Spule wurde ein Feld erzeugt, das sich in der Lücke zwischen den Polen ausbreitete. Die Ebene des Statorkerns verlief annähernd tangential zu einem imaginären Kreis auf der Scheibe, so dass das wandernde Magnetfeld die Scheibe mitzog und in Drehung versetzte. ⓘ

Der Stator war auf einem Drehpunkt montiert, so dass er für die gewünschte Geschwindigkeit positioniert und dann festgeklemmt werden konnte. Wenn man die Pole näher an der Mitte der Scheibe platzierte, lief sie schneller, zum Rand hin aber langsamer. ⓘ

Spaltphasenmotor

Ein weiterer gängiger Einphasen-Wechselstrommotor ist der Spaltphasen-Induktionsmotor, der häufig in Großgeräten wie Klimaanlagen und Wäschetrocknern eingesetzt wird. Im Vergleich zum Spaltpolmotor bieten diese Motoren ein viel größeres Anlaufmoment. ⓘ

Ein Spaltphasenmotor verfügt über eine sekundäre Anlaufwicklung, die in einem elektrischen Winkel von 90 Grad zur Hauptwicklung steht, immer direkt zwischen den Polen der Hauptwicklung zentriert ist und über einen Satz elektrischer Kontakte mit der Hauptwicklung verbunden ist. Die Spulen dieser Wicklung sind mit weniger Windungen aus kleinerem Draht gewickelt als die Hauptwicklung, so dass sie eine geringere Induktivität und einen höheren Widerstand aufweist. Durch die Position der Wicklung entsteht eine kleine Phasenverschiebung zwischen dem Fluss der Hauptwicklung und dem Fluss der Anfahrwicklung, wodurch der Rotor in Drehung versetzt wird. Wenn die Drehzahl des Motors ausreicht, um die Trägheit der Last zu überwinden, werden die Kontakte automatisch durch einen Fliehkraftschalter oder ein elektrisches Relais geöffnet. Die Drehrichtung wird durch die Verbindung zwischen der Hauptwicklung und dem Startkreis bestimmt. Bei Anwendungen, bei denen der Motor eine feste Drehrichtung benötigt, ist ein Ende des Startkreises fest mit der Hauptwicklung verbunden, während die Kontakte am anderen Ende die Verbindung herstellen. ⓘ

Motor mit Kondensatorstart

Ein Kondensatorstartmotor ist ein Induktionsmotor mit geteilter Phase, bei dem ein Anlaufkondensator in Reihe mit der Anlaufwicklung geschaltet ist, wodurch eine LC-Schaltung entsteht, die eine größere Phasenverschiebung (und damit ein viel größeres Anlaufmoment) erzeugt als bei Motoren mit geteilter Phase und Spaltpolen. ⓘ

Widerstandsstartmotor

Ein Widerstandsstartmotor ist ein Spaltphasen-Induktionsmotor mit einem Starter, der in Reihe mit der Anlaufwicklung geschaltet ist und eine Reaktanz erzeugt. Dieser zusätzliche Anlasser unterstützt den Start und die Anfangsdrehrichtung. Die Startwicklung besteht hauptsächlich aus dünnem Draht mit weniger Windungen, um einen hohen Widerstand und eine geringe Induktivität zu erreichen. Die Hauptwicklung besteht aus dickerem Draht mit einer größeren Anzahl von Windungen, wodurch sie einen geringeren Widerstand und eine höhere Induktivität aufweist. ⓘ

Motor mit permanent geteiltem Kondensator

Eine weitere Variante ist der Motor mit Dauerspaltkondensator (PSC). Dieser auch als Kondensatormotor bezeichnete Motortyp verwendet einen nicht gepolten Kondensator mit einer hohen Nennspannung, um eine elektrische Phasenverschiebung zwischen der Lauf- und der Startwicklung zu erzeugen. PSC-Motoren sind in Europa und in weiten Teilen der Welt der vorherrschende Typ von Spaltphasenmotoren. In Nordamerika werden sie jedoch am häufigsten in Anwendungen mit variablem Drehmoment (wie Gebläse, Lüfter und Pumpen) und in anderen Fällen, in denen variable Drehzahlen gewünscht sind, eingesetzt. ⓘ

Ein Kondensator mit relativ geringer Kapazität und relativ hoher Nennspannung wird mit der Startwicklung in Reihe geschaltet und bleibt während des gesamten Betriebszyklus im Stromkreis. Wie bei anderen Spaltphasenmotoren wird die Hauptwicklung mit einer kleineren Startwicklung verwendet, und die Drehrichtung wird geändert, indem die Verbindung zwischen der Hauptwicklung und dem Startstromkreis umgekehrt wird, oder indem die Polarität der Hauptwicklung umgeschaltet wird, während die Startwicklung immer an einen Kondensator angeschlossen ist. Es gibt jedoch signifikante Unterschiede: Die Verwendung eines drehzahlabhängigen Zentrifugalschalters erfordert, dass andere Spaltphasenmotoren bei oder sehr nahe an der vollen Drehzahl betrieben werden müssen. PSC-Motoren können in einem breiten Drehzahlbereich betrieben werden, der weit unter der elektrischen Drehzahl des Motors liegt. Bei Anwendungen wie automatischen Türöffnern, bei denen der Motor häufig die Drehrichtung umkehren muss, erfordert die Verwendung eines Mechanismus, dass der Motor fast zum Stillstand kommt, bevor der Kontakt mit der Startwicklung wiederhergestellt ist. Die "permanente" Verbindung mit dem Kondensator in einem PSC-Motor bedeutet, dass die Umdrehung sofort erfolgt. ⓘ

Dreiphasenmotoren können in PSC-Motoren umgewandelt werden, indem zwei Wicklungen gemeinsam genutzt werden und die dritte über einen Kondensator als Startwicklung angeschlossen wird. Allerdings muss die Nennleistung wegen der ungenutzten Wicklung mindestens 50 % höher sein als bei einem vergleichbaren einphasigen Motor. ⓘ

Beim Kondensatormotor wird die Hauptwicklung direkt an das Stromnetz angeschlossen und eine Hilfswicklung über einen Kondensator in Reihe ans Netz geschaltet. Es entsteht ein elliptisches Drehfeld, das zwar zum Anlaufen des Motors ausreicht, aber im Betrieb die Energieeffizienz und Laufruhe prinzipiell beeinträchtigt. Für höhere Anlaufmomente werden Anlaufkondensatoren – oft bipolare Elektrolytkondensatoren – verwendet, die nach Erreichen der Nenndrehzahl zum Beispiel durch einen Fliehkraft- oder Magnetschalter wieder vom Stromkreis getrennt werden. ⓘ

Drehstromasynchronmaschinen können mit reduzierter Leistung und ungleichmäßigen Drehmoment am einphasigen Netz betrieben werden, wenn sie mit Kondensatoren beschaltet werden. Diese Schaltung ist als Steinmetzschaltung bekannt. Die Wicklungen der Drehstromasynchronmaschine unterscheiden sich allerdings grundsätzlich von denen des Kondensatormotors. ⓘ

Synchroner Motor

Mehrphasiger Synchronmotor

Wenn die Verbindungen zu den Rotorspulen eines Drehstrommotors auf Schleifringen herausgeführt und mit einem separaten Feldstrom gespeist werden, um ein kontinuierliches Magnetfeld zu erzeugen (oder wenn der Rotor aus einem Permanentmagneten besteht), wird das Ergebnis als Synchronmotor bezeichnet, da sich der Rotor synchron mit dem von der mehrphasigen Stromversorgung erzeugten rotierenden Magnetfeld dreht. Ein weiteres Synchronmotorsystem ist das bürstenlose, doppelt gespeiste Synchronmotorsystem mit einem unabhängig erregten Rotor-Mehrphasen-Wechselstrom-Wicklungssatz, der über die Synchrondrehzahl hinaus eine Schlupfinduktion erfahren kann, aber wie alle Synchronmotoren nicht auf die Schlupfinduktion zur Drehmomenterzeugung angewiesen ist. ⓘ

Der Synchronmotor kann auch als Wechselstromgenerator verwendet werden. ⓘ

Heutige Synchronmotoren werden häufig von frequenzvariablen Festkörperantrieben angetrieben. Dies erleichtert das Anfahren des massiven Rotors eines großen Synchronmotors erheblich. Sie können auch als Asynchronmotoren gestartet werden, indem eine Kurzschlusswicklung verwendet wird, die sich den gemeinsamen Rotor teilt: Sobald der Motor die Synchrondrehzahl erreicht hat, wird in der Kurzschlusswicklung kein Strom mehr induziert, so dass sie kaum noch Auswirkungen auf den Synchronbetrieb des Motors hat, abgesehen von der Stabilisierung der Motordrehzahl bei Laständerungen. ⓘ

Synchronmotoren werden gelegentlich als Traktionsmotoren eingesetzt; der TGV ist wohl das bekannteste Beispiel für einen solchen Einsatz. ⓘ

In Elektroautos werden heute in großer Zahl Drehstrom-Synchronmotoren eingesetzt. Sie sind mit einem Neodym- oder einem anderen Seltenerd-Permanentmagneten ausgestattet. ⓘ

Dieser Motortyp wird unter anderem zur Korrektur des Leistungsfaktors eingesetzt. Sie werden als Synchronkondensatoren bezeichnet. Dabei wird eine Eigenschaft der Maschine ausgenutzt, bei der sie bei Übererregung des Rotors Strom mit einem führenden Leistungsfaktor verbraucht. Für das Netz erscheint sie daher wie ein Kondensator und kann zur Korrektur des nacheilenden Leistungsfaktors verwendet werden, der dem Stromnetz normalerweise durch induktive Lasten zugeführt wird. Die Erregung wird so lange eingestellt, bis ein Leistungsfaktor von annähernd Eins erreicht ist (oft automatisch). Die zu diesem Zweck verwendeten Maschinen sind leicht zu erkennen, da sie keine Wellenverlängerungen haben. Synchronmotoren werden in jedem Fall geschätzt, da ihr Leistungsfaktor viel besser ist als der von Induktionsmotoren, weshalb sie für Anwendungen mit sehr hoher Leistung bevorzugt werden. ⓘ

Einige der größten Wechselstrommotoren sind Pumpspeicher-Wasserkraftgeneratoren, die als Synchronmotoren betrieben werden, um Wasser in ein höher gelegenes Reservoir zu pumpen, das später zur Stromerzeugung mit denselben Maschinen genutzt wird. Sechs 500-Megawatt-Generatoren sind in der Bath County Pumped Storage Station in Virginia, USA, installiert. Beim Pumpen kann jedes Aggregat 642.800 Pferdestärken (479,3 Megawatt) erzeugen. ⓘ

Einphasiger Synchronmotor

Kleine Einphasen-Wechselstrommotoren können auch mit magnetisierten Rotoren konstruiert werden (oder mit verschiedenen Variationen dieser Idee; siehe "Hysterese-Synchronmotoren" unten). ⓘ

Wenn ein konventioneller Käfigläufer mit Flachmassen versehen ist, um ausgeprägte Pole zu erzeugen und die Reluktanz zu erhöhen, startet er konventionell, läuft aber synchron, obwohl er bei Synchrondrehzahl nur ein bescheidenes Drehmoment liefern kann. Dies ist ein sogenannter Reluktanzmotor. ⓘ

Da es aufgrund der Trägheit schwierig ist, den Rotor aus dem Stillstand sofort auf die Synchrondrehzahl zu beschleunigen, benötigen diese Motoren in der Regel eine besondere Vorrichtung, um anlaufen zu können. Einige enthalten eine Käfigläuferstruktur, um den Rotor in die Nähe der Synchrondrehzahl zu bringen. Verschiedene andere Konstruktionen verwenden einen kleinen Induktionsmotor (der dieselben Feldspulen und denselben Rotor wie der Synchronmotor haben kann) oder einen sehr leichten Rotor mit einem Einweg-Mechanismus (um sicherzustellen, dass der Rotor in "Vorwärtsrichtung" startet). Im letzteren Fall führt das Anlegen von Wechselstrom zu chaotischen (oder scheinbar chaotischen) Hin- und Herspringbewegungen; ein solcher Motor springt immer an, aber da der Umkehrmechanismus fehlt, ist die Laufrichtung unvorhersehbar. Der Tongenerator der Hammond-Orgel verwendete (bis vor kurzem) einen nicht selbstanlaufenden Synchronmotor und verfügte über einen zusätzlichen konventionellen Spaltpol-Startmotor. Ein federbelasteter manueller Hilfsstartschalter schaltete diesen zweiten Motor für einige Sekunden ein. ⓘ

Hysterese-Synchronmotor

Diese Motoren sind relativ kostspielig und werden dort eingesetzt, wo eine exakte Drehzahl (unter der Annahme einer Wechselstromquelle mit exakter Frequenz) und eine Rotation mit geringem Flattern (hochfrequente Drehzahlschwankungen) erforderlich sind. Zu den Anwendungen gehörten der Antrieb von Tonbandgeräten (die Motorwelle konnte die Tonwelle sein) und, vor der Einführung der Quarzsteuerung, Filmkameras und -recorder. Ihr Unterscheidungsmerkmal ist der Rotor, ein glatter Zylinder aus einer magnetischen Legierung, der magnetisiert bleibt, aber relativ leicht entmagnetisiert und mit neuen Polen neu magnetisiert werden kann. Die Hysterese bezieht sich darauf, dass der magnetische Fluss im Metall der externen Magnetisierungskraft hinterherhinkt; um ein solches Material zu entmagnetisieren, könnte man zum Beispiel ein Magnetisierungsfeld mit entgegengesetzter Polarität zu dem, das das Material ursprünglich magnetisiert hat, anlegen. Diese Motoren haben einen Stator, der dem von kondensatorbetriebenen Käfigläufermotoren ähnelt. Beim Anfahren, wenn der Schlupf ausreichend abnimmt, wird der Rotor durch das Statorfeld magnetisiert, und die Pole bleiben an ihrem Platz. Der Motor läuft dann mit Synchrondrehzahl, als ob der Rotor ein Permanentmagnet wäre. Wenn er angehalten und wieder gestartet wird, bilden sich die Pole wahrscheinlich an unterschiedlichen Stellen. Bei einer gegebenen Konstruktion ist das Drehmoment bei Synchrondrehzahl nur relativ bescheiden, und der Motor kann unterhalb der Synchrondrehzahl laufen. Einfach ausgedrückt: Das Magnetfeld hinkt dem magnetischen Fluss hinterher. ⓘ

Andere AC-Motortypen

Universalmotor und Reihenschlussmotor

Ein Universalmotor ist eine Konstruktion, die sowohl mit Wechselstrom als auch mit Gleichstrom betrieben werden kann. Bei Universalmotoren sind der Stator und der Rotor eines bürstenbehafteten Gleichstrommotors beide gewickelt und werden von einer externen Quelle gespeist, wobei das Drehmoment eine Funktion des Rotorstroms mal des Statorstroms ist, so dass eine Umkehrung des Stroms in Rotor und Stator die Drehung nicht umkehrt. Universalmotoren können sowohl mit Wechselstrom als auch mit Gleichstrom betrieben werden, sofern die Frequenz nicht so hoch ist, dass die induktive Reaktanz der Statorwicklung und die Wirbelstromverluste zum Problem werden. Fast alle Universalmotoren sind in Reihe gewickelt, da ihre Statoren relativ wenige Windungen haben, was die Induktivität minimiert. Universalmotoren sind kompakt, haben ein hohes Anlaufdrehmoment und können mit relativ einfachen Steuerungen wie Rheostaten und PWM-Choppern in einem breiten Drehzahlbereich variiert werden. Im Vergleich zu Induktionsmotoren haben Universalmotoren einige Nachteile, die mit ihren Bürsten und Kommutatoren zusammenhängen: relativ hohe elektrische und akustische Geräuschentwicklung, geringe Zuverlässigkeit und häufigerer Wartungsbedarf. ⓘ

Universalmotoren werden häufig in kleinen Haushaltsgeräten und Handwerkzeugen eingesetzt. Bis in die 1970er Jahre dominierten sie die elektrische Traktion (elektrische, einschließlich dieselelektrischer Schienen- und Straßenfahrzeuge); viele Bahnstromnetze verwenden noch immer spezielle niedrige Frequenzen wie 16,7 und 25 Hz, um die oben genannten Probleme mit Verlusten und Reaktanz zu überwinden. Die immer noch weit verbreiteten universellen Fahrmotoren werden zunehmend durch mehrphasige Wechselstrom-Asynchronmotoren und Permanentmagnetmotoren mit frequenzvariablen Antrieben verdrängt, die durch moderne Leistungshalbleiter ermöglicht werden. ⓘ

Der Einphasen-Reihenschlussmotor, bei kleinen Leistungen auch als Universalmotor bezeichnet, ist eine einfache Form des Wechselstrommotors. Sein Prinzip ist vom Gleichstrommotor abgeleitet. Er zählt wie dieser zu den Stromwendermaschinen. Die Drehbewegung wird durch einen Kommutator (Stromwender) erreicht. Dieser Motor eignet sich für alle Geräte und Werkzeuge des täglichen Gebrauchs, da er auf Grund der hohen Drehzahlen nur einen kleinen Bauraum benötigt und ein hohes Anlaufdrehmoment erzeugt. Seine Drehzahl und Leistung kann über Phasenanschnitt verstellt werden. Universalmotoren für Anwendungen im Haushaltsbereich werden mit Leistungen bis 3 kW produziert. ⓘ

Auch der früher bei elektrischen Bahnen eingesetzte Bahnmotor ist ein Einphasen-Reihenschlussmotor. Üblicherweise mit Leistungen über 3 kW gebaut, wurden diese Motoren inzwischen als Antrieb für Bahnen weitgehend durch Asynchronmotoren mit Frequenzumrichtern ersetzt. ⓘ

Repulsionsmotor

Repulsionsmotoren sind einphasige Wechselstrommotoren mit gewickelten Läufern, die zu den Induktionsmotoren gehören. Bei einem Repulsionsmotor sind die Ankerbürsten miteinander kurzgeschlossen und nicht wie bei Universalmotoren in Reihe mit dem Feld geschaltet. Durch die Wirkung des Transformators induziert der Stator Ströme im Rotor, die ein Drehmoment durch Abstoßung erzeugen, anstatt wie bei anderen Motoren durch Anziehung. Es wurden mehrere Arten von Repulsionsmotoren hergestellt, aber der Repulsionsstart-Induktionsmotor (RS-IR) wurde am häufigsten verwendet. Der RS-IR-Motor verfügt über einen Fliehkraftschalter, der alle Segmente des Kommutators kurzschließt, so dass der Motor wie ein Induktionsmotor arbeitet, sobald er die volle Drehzahl erreicht hat. Einige dieser Motoren heben auch die Bürsten aus dem Kontakt mit der Spannungsregelung der Quelle. Repulsionsmotoren wurden entwickelt, bevor geeignete Motoranlaufkondensatoren verfügbar waren, und seit 2005 werden nur noch wenige Repulsionsmotoren verkauft. ⓘ

Bei dem Repulsionsmotor handelt es sich um eine Sonderbauform eines Einphasenasynchronmotors, bei dem zwecks Drehzahl- und Drehmomenteneinstellung die Bürsten in ihrer Position mechanisch verstellt werden können. Damit kann beispielsweise beim Anfahren ein besonders hohes Drehmoment erreicht werden, welches ein fast ruckfreies Starten des Motors unter Last erlaubt. ⓘ

Außenliegender Rotor

Wenn die Drehzahlstabilität wichtig ist, haben einige Wechselstrommotoren (z. B. einige Papst-Motoren) den Stator auf der Innenseite und den Rotor auf der Außenseite, um Trägheit und Kühlung zu optimieren. ⓘ

Motor mit gleitendem Rotor

Bei einem Motor mit konischem Rotor ist die Bremse ein integraler Bestandteil des konischen Gleitrotors. Wenn sich der Motor im Ruhezustand befindet, wirkt eine Feder auf den Gleitrotor und drückt den Bremsring gegen die Bremskappe im Motor, wodurch der Rotor stillsteht. Wenn der Motor erregt wird, erzeugt sein Magnetfeld sowohl eine axiale als auch eine radiale Komponente. Die axiale Komponente überwindet die Federkraft und lüftet die Bremse, während die radiale Komponente den Rotor in Drehung versetzt. Es ist keine zusätzliche Bremssteuerung erforderlich. ⓘ

Das hohe Anlaufdrehmoment und das geringe Trägheitsmoment des Konusläuferbremsmotors haben sich als ideal für die Anforderungen von dynamischen Antrieben mit hohen Zyklen in Anwendungen erwiesen, seit der Motor vor über 50 Jahren erfunden, konstruiert und eingeführt wurde. Dieser Motortyp wurde erstmals 1963 in den USA eingeführt. ⓘ

Motoren mit einer oder zwei Drehzahlen sind für die Kopplung mit Getriebemotoren ausgelegt. Bremsmotoren mit konischem Rotor werden auch zum Antrieb von Mikrodrehzahlantrieben verwendet. ⓘ

Motoren dieser Art sind auch in Brückenkränen und Hebezeugen zu finden. Die Mikrospeed-Einheit kombiniert zwei Motoren und ein zwischengeschaltetes Untersetzungsgetriebe. Sie werden für Anwendungen eingesetzt, bei denen eine extreme mechanische Positioniergenauigkeit und eine hohe Zyklusfähigkeit erforderlich sind. Die Micro-Speed-Einheit kombiniert einen "Haupt"-Konusrotor-Bremsmotor für schnelle Geschwindigkeit und einen "Micro"-Konusrotor-Bremsmotor für langsame oder Positioniergeschwindigkeit. Das Zwischengetriebe ermöglicht eine Reihe von Übersetzungen, und Motoren mit unterschiedlichen Drehzahlen können kombiniert werden, um hohe Übersetzungen zwischen hoher und niedriger Drehzahl zu erreichen. ⓘ

Elektronisch kommutierter Motor

Elektronisch kommutierte Motoren (EC-Motoren) sind Elektromotoren, die mit Gleichstrom (DC) betrieben werden und über ein elektronisches Kommutierungssystem anstelle von mechanischen Kommutatoren und Bürsten verfügen. Das Verhältnis von Strom zu Drehmoment und Frequenz zu Drehzahl ist bei BLDC-Motoren linear. Während die Motorspulen mit Gleichstrom betrieben werden, kann der Strom innerhalb des Gehäuses aus Wechselstrom gleichgerichtet werden. ⓘ

Wattstundenzähler-Motor

Hierbei handelt es sich um Zweiphasen-Induktionsmotoren mit Dauermagneten, die den Rotor abbremsen, so dass seine Drehzahl genau proportional zur Leistung ist, die durch den Zähler fließt. Der Rotor ist eine Scheibe aus einer Aluminiumlegierung, und die in ihn induzierten Ströme reagieren mit dem Feld des Stators. ⓘ

Ein Spaltphasen-Wattstundenzähler hat einen Stator mit drei Spulen, die der Scheibe gegenüberliegen. Der magnetische Kreis wird durch einen C-förmigen Kern aus permeablem Eisen vervollständigt. Die "Spannungs"-Spule oberhalb der Scheibe ist parallel zur Stromversorgung geschaltet; ihre vielen Windungen haben ein hohes Induktivitäts-/Widerstandsverhältnis (Q), so dass ihr Strom und ihr Magnetfeld das Zeitintegral der angelegten Spannung sind und ihr um 90 Grad nacheilen. Dieses Magnetfeld verläuft senkrecht nach unten durch die Scheibe und induziert kreisförmige Wirbelströme in der Ebene der Scheibe, die auf das Feld zentriert ist. Diese induzierten Ströme sind proportional zur zeitlichen Ableitung des Magnetfelds und laufen diesem um 90 Grad voraus. Dadurch sind die Wirbelströme phasengleich mit der an der Spannungsspule anliegenden Spannung, so wie der in der Sekundärseite eines Transformators mit ohmscher Last induzierte Strom phasengleich mit der an der Primärseite anliegenden Spannung ist. ⓘ

Die Wirbelströme fließen direkt über den Polschuhen von zwei "Stromspulen" unter der Scheibe, die jeweils mit einigen Windungen dicken Drahtes gewickelt sind, dessen induktive Reaktanz im Vergleich zur Lastimpedanz gering ist. Diese Spulen verbinden die Versorgung mit der Last und erzeugen ein Magnetfeld, das mit dem Laststrom phasengleich ist. Dieses Feld verläuft vom Pol der einen Stromspule senkrecht nach oben durch die Scheibe und wieder nach unten durch die Scheibe zum Pol der anderen Stromspule, wobei ein geschlossener Magnetkreis zurück zur ersten Stromspule führt. Während diese Felder die Scheibe durchqueren, passieren sie die von der Spannungsspule induzierten Wirbelströme und erzeugen eine Lorentzkraft auf die Scheibe, die senkrecht zu beiden steht. Unter der Annahme, dass Strom zur Last fließt, durchquert der Fluss von der linken Stromspule die Scheibe nach oben, wo der Wirbelstrom radial zur Mitte der Scheibe fließt und (gemäß der Rechtsregel) ein Drehmoment erzeugt, das die Vorderseite der Scheibe nach rechts treibt. In ähnlicher Weise kreuzt der Fluss durch die Scheibe nach unten zur rechten Stromspule, wo der Wirbelstrom radial von der Scheibenmitte wegfließt und wiederum ein Drehmoment erzeugt, das die Vorderseite der Scheibe nach rechts treibt. Wenn sich die Wechselstrompolarität umkehrt, ändern sich sowohl die Wirbelströme in der Scheibe als auch die Richtung des magnetischen Flusses aus den Stromspulen, wobei die Richtung des Drehmoments unverändert bleibt. ⓘ

Das Drehmoment ist somit proportional zur momentanen Netzspannung mal dem momentanen Laststrom, wobei der Leistungsfaktor automatisch korrigiert wird. Die Scheibe wird durch einen Dauermagneten gebremst, so dass die Geschwindigkeit proportional zum Drehmoment ist und die Scheibe die Wirkleistung mechanisch integriert. Der mechanische Zeiger des Zählers zeigt die Umdrehungen der Scheibe und die gesamte an die Last abgegebene Nettoenergie an. (Wenn die Last Strom in das Netz einspeist, dreht sich die Scheibe rückwärts, es sei denn, sie wird durch eine Sperrklinke daran gehindert, so dass eine Nettomessung möglich ist). ⓘ

Bei einem Split-Phase-Wattstundenzähler wird die Spannungsspule zwischen den beiden "heißen" (Netz-)Klemmen (240 V in Nordamerika) und zwei separate Stromspulen zwischen den entsprechenden Netz- und Lastklemmen angeschlossen. Für die korrekte Handhabung von kombinierten Netz-zu-Netz- und Netz-zu-Netz-Lasten ist kein Anschluss an den Neutralleiter des Systems erforderlich. Netz-zu-Netz-Lasten ziehen den gleichen Strom durch beide Stromspulen und drehen den Zähler doppelt so schnell wie eine Netz-zu-Neutral-Last, die den gleichen Strom durch nur eine Stromspule zieht, wodurch die von der Netz-zu-Netz-Last gezogene Leistung korrekt als doppelt so hoch wie die der Netz-zu-Neutral-Last registriert wird. ⓘ

Andere Variationen desselben Designs werden für mehrphasige (z. B. dreiphasige) Energie verwendet. ⓘ

Langsam laufender Synchron-Taktmotor

Repräsentativ sind Synchronmotoren mit niedrigem Drehmoment und einem mehrpoligen hohlzylindrischen Magneten (Innenpole), der die Statorstruktur umgibt. Ein Aluminiumbecher trägt den Magneten. Der Stator hat eine Spule, die koaxial zur Welle liegt. An jedem Ende der Spule befindet sich ein Paar kreisförmiger Platten mit rechteckigen Zähnen an den Kanten, die so geformt sind, dass sie parallel zur Welle verlaufen. Dies sind die Statorpole. Eines der beiden Scheibenpaare verteilt den Fluss der Spule direkt, während das andere den Fluss aufnimmt, der durch eine gemeinsame Abschattungsspule geflossen ist. Die Pole sind recht schmal, und zwischen den Polen, die von einem Ende der Spule ausgehen, befindet sich ein identischer Satz, der vom anderen Ende ausgeht. Insgesamt entsteht so eine sich wiederholende Abfolge von vier Polen, die abwechselnd beschattet und unbeschattet sind, wodurch ein umlaufendes Wanderfeld entsteht, auf das sich die Magnetpole des Rotors schnell synchronisieren. Einige Schrittmotoren haben eine ähnliche Struktur. ⓘ

Spaltpolmotor

Beim Spaltpolmotor wird das Drehfeld durch ein durch Wirbelströme phasenverschobenes Magnetfeld erzeugt. Dazu ist jeder Pol des Ständers gespaltet und eine Hälfte ist mit einem Kurzschlussring oder einer abschaltbaren Kurzschlusswicklung versehen, so dass dort das Magnetfeld dauernd oder beim Anlauf verzögert aufgebaut wird. ⓘ

Einphasen-Asynchronmotor

Eine einfache Ausführung des Wechselstrommotors ist der Einphasen-Asynchronmotor, historisch wegen seines Betriebsverhaltens auch als Anwurfmotor bezeichnet. Als Besonderheit weist dieser Motor bei Stillstand kein Drehmoment auf, läuft also nicht selbstständig an. Er wird beispielsweise mit der Hand oder anderen externen Hilfsmitteln in Rotation versetzt. Ab einer gewissen Drehzahl läuft der Motor dann selbst in Anwurfrichtung bis auf Nenndrehzahl hoch. Eine schwache Hilfswicklung, die sich nach dem Hochlaufen abschaltet, ist bei Kältekompressoren in Haushaltsgeräten weit verbreitet. ⓘ

Aufgrund der kostengünstigen Herstellung wurde er Mitte des 20. Jahrhunderts als Antriebsmaschine, beispielsweise bei landwirtschaftlichen Geräten, verwendet. Der einphasige Betrieb weist aber einen schlechteren Wirkungsgrad und ein ungleichmäßiges Drehmoment auf. Zum Wechseln der Drehrichtung muss der Motor abgeschaltet, gestoppt und in der anderen Richtung angeworfen werden. ⓘ

Im Aufbau ist der Einphasen-Asynchronmotor, wie die Drehstrom-Asynchronmaschine, mit einem Kurzschlussläufer ausgestattet. Die einzige Phase im Ständer erzeugt kein Drehfeld. Im Läufer fließen große Ströme und es besteht ein in der Phase nacheilendes Magnetfeld. Stößt man den Motor in eine Richtung an, bewegt sich das in den Kurzschlusswindungen angeregte Magnetfeld mit dem Kurzschlussläufer. Dadurch entsteht ein Drehmoment in die angestoßene Richtung, das den Motor bis annähernd zur Netzfrequenz beschleunigt. ⓘ

Das einachsige Wechselfeld, welches von der Wechselspannung erzeugt wird, lässt sich im Rahmen der symmetrischen Komponenten gleichwertig in zwei gleichwertige, aber gegenläufige Kreisfelder, gebildet durch Zweiphasenwechselstrom, zerlegen. Der Einphasen-Asynchronmotor wird in diesem Ersatzmodell durch zwei gegenphasige und in Reihe geschaltete Zweiphasenmotoren auf einer gemeinsamen Welle modelliert. Bei Stillstand heben sich die beiden Drehmomente der beiden Teilmotoren gegenseitig auf – nach Anwurf in einer Richtung kommt es zu der Drehbewegung, da der eine modellierte Teilmotor durch die Drehzahl ein höheres Drehmoment als der gegenläufige Teilmotor bildet. ⓘ

Zum Anwerfen des Einphasen-Asynchronmotors eignet sich eine Startschaltung mit Hilfswicklung. Der Phasenversatz für das Drehfeld entsteht durch einen Hilfskondensator (siehe Kondensatormotor), oder durch das Kurzschließen einer herausgeführten Wicklung ähnlich dem Spaltpolmotor. Die Abschaltung der Hilfsphase kann durch ein Stromrelais in Serie zur Hauptwicklung erfolgen, welches beim Nachlassen des durch die Hauptwicklung fließenden Stromes abfällt. Üblich ist stattdessen auch ein PTC-Widerstand, der sich nach dem Einschalten selbst erhitzt und nach kurzer Zeit hochohmig wird. Er muss sich aber nach dem Ausschalten erst wieder abkühlen, damit der Motor wieder starten kann. Die Vorrichtung wird als Anlaufrelais bezeichnet. ⓘ

Die Leistung des Einphasen-Asynchronmotors beträgt ca. 50 % eines gleich großen Dreiphasen-Asynchronmotors. Die niedrige Leistung hängt mit dem im Vergleich zu Dreiphasenmaschinen schlechten Wicklungsfaktor zusammen, da ca. 1/3 des Wickelraumes mit den Nuten im Ständer prinzipbedingt nicht genutzt werden kann. ⓘ

Motoren ohne Anlauf-Hilfe („Anwurfmotoren“) werden kaum noch verwendet. ⓘ

Weitere Verfahren und Methoden

Eine weitere Art des Wechselstrommotors ist der Reluktanzmotor, der im Gegensatz zum normalen Asynchronmotoren nach dem Hochlaufen als Synchronmotor mit synchroner Drehzahl weiterläuft. Besondere Läuferbleche mit ausgeprägten Polen bewirken dieses Verhalten. ⓘ

Auch Synchronmotoren können unter bestimmten Bedingungen mit reduzierter Leistung einphasig betrieben werden; sie benötigen dann unter anderem eine Anlaufhilfe und laufen ungleichmäßig. ⓘ

Eine weitere und sehr universelle Möglichkeit, die mittlerweile fast alle anderen Motorsysteme abgelöst hat, ist einen Asynchronmotor mit einem elektronischen Frequenzumrichter zu betreiben, welcher die einphasige Wechselspannung gleichrichtet und nachfolgend in Dreiphasenwechselstrom mit einem Drehfeld elektronisch umwandelt. Mit dieser festen Kombination eines Frequenzumrichters und eines Asynchronmotors ist neben der Wahl verschiedener Stromversorgungen und Spannungen auch der Betrieb an Gleichspannung, wie zum Beispiel an Batterien, sowie eine Drehzahlverstellung und Wahl des Drehmoments am Motor in weiten Bereichen möglich, was unter anderem die Realisierung von hochdynamischen Antriebssystemen bei vollautomatischen Werkzeugmaschinen oder im Bereich der Elektromobilität erlaubt. ⓘ