Styrol

| |||

| |||

|

| |||

| Bezeichnungen | |||

|---|---|---|---|

| Bevorzugte IUPAC-Bezeichnung

Ethenylbenzol | |||

| Andere Namen

Styrol

Vinylbenzol Phenylethen Phenylethylen Zimt Styrol Diarex HF 77 Styrole Styropol | |||

| Kennzeichnungsmittel | |||

3D-Modell (JSmol)

|

|||

Beilstein-Referenz

|

1071236 | ||

| ChEBI | |||

| ChEMBL | |||

| ChemSpider | |||

| EC-Nummer |

| ||

Gmelin-Referenz

|

2991 | ||

| KEGG | |||

PubChem CID

|

|||

| RTECS-Nummer |

| ||

| UNII | |||

| UN-Nummer | 2055 | ||

InChI

| |||

SMILES

| |||

| Eigenschaften | |||

Chemische Formel

|

C8H8 | ||

| Molekulare Masse | 104,15 g/mol | ||

| Erscheinungsbild | farblose ölige Flüssigkeit | ||

| Geruch | süß, blumig | ||

| Dichte | 0,909 g/cm3 | ||

| Schmelzpunkt | -30 °C (-22 °F; 243 K) | ||

| Siedepunkt | 145 °C (293 °F; 418 K) | ||

Löslichkeit in Wasser

|

0.03% (20 °C) | ||

| log P | 2.70 | ||

| Dampfdruck | 5 mmHg (20 °C) | ||

Magnetische Suszeptibilität (χ)

|

-6,82×10-5 cm3/mol | ||

Brechungsindex (nD)

|

1.5469 | ||

| Viskosität | 0,762 cP bei 20 °C | ||

| Struktur | |||

Dipolmoment

|

0.13 D | ||

| Gefahren | |||

| Sicherheit und Gesundheitsschutz am Arbeitsplatz (OHS/OSH): | |||

Hauptgefahren

|

entzündlich, giftig, wahrscheinlich krebserzeugend | ||

| GHS-Kennzeichnung: | |||

Piktogramme

|

| ||

Signalwort

|

Gefahr | ||

Gefahrenhinweise

|

H226, H315, H319, H332, H361, H372 | ||

Sicherheitshinweise

|

P201, P202, P210, P233, P240, P241, P242, P243, P260, P261, P264, P270, P271, P280, P281, P302+P352, P303+P361+P353, P304+P312, P304+P340, P305+P351+P338, P308+P313, P312, P314, P321, P332+P313, P337+P313, P362, P370+P378, P403+P235, P405, P501 | ||

| NFPA 704 (Feuerdiamant) | |||

| Flammpunkt | 31 °C (88 °F; 304 K) | ||

| Explosionsgrenzen | 0.9–6.8% | ||

| Tödliche Dosis oder Konzentration (LD, LC): | |||

LC50 (mittlere Konzentration)

|

2194 ppm (Maus, 4 h) 5543 ppm (Ratte, 4 h) | ||

LCLo (niedrigste veröffentlichte)

|

10.000 ppm (Mensch, 30 min) 2771 ppm (Ratte, 4 h) | ||

| NIOSH (US-Grenzwerte für die Gesundheit): | |||

PEL (Zulässig)

|

TWA 100 ppm C 200 ppm 600 ppm (maximale 5-Minuten-Spitze innerhalb von 3 Stunden) | ||

REL (Empfohlen)

|

TWA 50 ppm (215 mg/m3) ST 100 ppm (425 mg/m3) | ||

IDLH (Unmittelbare Gefahr)

|

700 ppm | ||

| Sicherheitsdatenblatt (SDS) | MSDS | ||

| Verwandte Verbindungen | |||

Verwandte Styrole;

verwandte aromatische Verbindungen |

Polystyrol, Stilben; Ethylbenzol | ||

Sofern nicht anders angegeben, beziehen sich die Daten auf Materialien in ihrem Standardzustand (bei 25 °C [77 °F], 100 kPa).

Infobox Referenzen

| |||

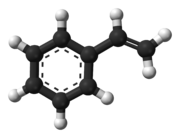

Styrol (/ˈstaɪriːn/) ist eine organische Verbindung mit der chemischen Formel C6H5CH=CH2. Dieses Benzolderivat ist eine farblose, ölige Flüssigkeit, obwohl gealterte Proben gelblich erscheinen können. Die Verbindung verdampft leicht und hat einen süßen Geruch, obwohl hohe Konzentrationen einen weniger angenehmen Geruch haben. Styrol ist das Ausgangsmaterial für Polystyrol und verschiedene Copolymere. Im Jahr 2010 wurden etwa 25 Millionen Tonnen Styrol hergestellt, die bis 2018 auf etwa 35 Millionen Tonnen ansteigen werden. ⓘ

Styrol (auch Vinylbenzol, nach der IUPAC-Nomenklatur Phenylethen/ Ethenylbenzen) ist ein ungesättigter, aromatischer Kohlenwasserstoff. Es handelt sich um eine farblose, niedrigviskose und süßlich riechende Flüssigkeit. Styrol ist entzündlich und gesundheitsschädlich. ⓘ

Natürliches Vorkommen

Styrol kommt in geringen Mengen im Styrax (Baumharz), im Steinkohlenteer und in Pyrolyseprodukten des Erdöls vor (ungefähr 7 % im Crackbenzin). In den letzten beiden Jahrzehnten ist eine Zunahme der Styrolemissionen durch vermehrten Einsatz von Styrol-Kunststoffen zu verzeichnen. Styrol ist in der Natur ein Aromastoff und kommt zum Beispiel in kleinen Mengen in Weintrauben und Kiwis vor, auch im Duft der Orchideenblüten ist es enthalten. Über die Wirkung ist wenig bekannt, wahrscheinlich dient es der Anlockung von Bestäubern im Falle der Blüten oder Konsumenten zur Samenverteilung bei den Früchten. Jüngere Forschungsarbeiten konnten nachweisen, dass Styrol auch beim Brauprozess von Weizenbier entstehen kann. ⓘ

Geschichte

Im Jahr 1839 isolierte der deutsche Apotheker Eduard Simon eine flüchtige Flüssigkeit aus dem Harz (Storax oder Styrax (lateinisch) genannt) des amerikanischen Süßholzbaums (Liquidambar styraciflua). Er nannte die Flüssigkeit "Styrol" (heute Styrol). Er bemerkte auch, dass sich Styrol, wenn es Luft, Licht oder Wärme ausgesetzt wurde, allmählich in eine harte, gummiartige Substanz verwandelte, die er "Styroloxid" nannte. Bis 1845 hatten der deutsche Chemiker August Hofmann und sein Schüler John Blyth die empirische Formel von Styrol bestimmt: C8H8. Sie stellten auch fest, dass Simons "Styroloxid" - das sie in "Metastyrol" umbenannten - die gleiche Summenformel wie Styrol hatte. Außerdem konnten sie Styrol durch Trockendestillation von "Metastyrol" gewinnen. 1865 stellte der deutsche Chemiker Emil Erlenmeyer fest, dass Styrol ein Dimer bilden kann, und 1866 erklärte der französische Chemiker Marcelin Berthelot, dass "Metastyrol" ein Polymer von Styrol (d. h. Polystyrol) ist. In der Zwischenzeit hatten andere Chemiker einen anderen Bestandteil von Storax untersucht, nämlich die Zimtsäure. Sie hatten herausgefunden, dass Zimtsäure decarboxyliert werden kann, um "Cinnamen" (oder "Cinnamol") zu bilden, das anscheinend Styrol ist. 1845 schlug der französische Chemiker Emil Kopp vor, dass die beiden Verbindungen identisch seien, und 1866 schlug Erlenmeyer vor, dass sowohl "Cinnamol" als auch Styrol Vinylbenzol sein könnten. Das aus Zimtsäure gewonnene Styrol schien sich jedoch von dem Styrol zu unterscheiden, das durch Destillation von Storaxharz gewonnen wurde: Letzteres war optisch aktiv. Schließlich löste der niederländische Chemiker van 't Hoff 1876 die Unklarheit auf: Die optische Aktivität des Styrols, das durch Destillation von Storaxharz gewonnen wurde, war auf eine Verunreinigung zurückzuführen. ⓘ

Der Berliner Apotheker Eduard Simon erwarb um 1835 Styrax, das Harz des Orientalischen Amberbaumes (Liquidambar orientalis), der in Vorderasien wächst. Dieses Baumharz wurde schon bei den alten Ägyptern Parfüms und Heilmitteln beigemengt. Bei der Destillation dieses Baumwachses entdeckte er eine farblose Flüssigkeit und benannte sie nach dem Ausgangsstoff Styrol. Als er die Flüssigkeit erwärmte, bildete sich ein neuer Stoff. Er nahm an, dass es sich um Styroloxid handelte. ⓘ

Der englische Chemiker John Blyth und der deutsche Chemiker August Wilhelm von Hofmann fanden jedoch 1845 durch Elementaranalyse heraus, dass sich die Stoffzusammensetzung nicht verändert hatte. Marcelin Berthelot deutete die Veränderung bei der Erwärmung 1866 völlig richtig als Polymerisation. Hermann Staudinger, der sich hauptsächlich mit der Polymerchemie befasste, beschrieb schließlich in Thesen, dass durch die Erwärmung eine Kettenreaktion gestartet wird, bei der die Makromoleküle des Polystyrols entstehen. ⓘ

Ungefähr um 1930 begann die Entwicklung von technischen Verfahren zur Styrolherstellung. Vorher musste es aus dem Pyrolysebenzin isoliert werden. Während des Zweiten Weltkrieges stieg der Bedarf, weil es für das Styrol-Butadien-Copolymer benötigt wurde. Nach dem Zweiten Weltkrieg wurde es in größeren Mengen synthetisch hergestellt, weil es eine hohe Nachfrage nach Polystyrol gab. ⓘ

Industrielle Produktion

Aus Ethylbenzol

Styrol wird im großtechnischen Maßstab aus Ethylbenzol hergestellt. Dieses wird destillativ aus der BTEX-Fraktion von Pyrolysebenzin oder durch eine Friedel-Crafts- oder Zeolithkatalysierte Gas- oder Flüssigphasen-Alkylierung von Benzol mit Ethen gewonnen. Ethylbenzol wird fast ausschließlich zur Herstellung von Styrol verwendet. ⓘ

Dabei ist die katalytische Dehydrierung von Ethylbenzol der geläufigste Prozess. Ethylbenzol wird dazu mit einem zehn- bis fünfzehnfachen Überschuss von Hochdruckdampf über einen alkalisch gestellten Eisen(II)-oxid-Kontakt dehydriert. ⓘ

Der Kontakt enthält meist einige Prozent an Natriumoxid oder Natriumcarbonat. Der Wasserdampf dient als Lieferant der benötigten Reaktionswärme und reagiert mit auf dem Katalysator abgeschiedenen Koks zu Kohlenstoffmonoxid und Wasserstoff und weiter in einer Wassergas-Shift-Reaktion zu Kohlenstoffdioxid und Wasserstoff. ⓘ

Industrielle Anlagen bestehen zumeist aus einer Reihe von Festbettreaktoren, wobei Umsätze von 70 bis 75 % bei Selektivitäten von 93 bis 97 % zum Styrol erhalten werden. Das Rohprodukt wird durch Destillation von den Beiprodukten wie Toluol und höher alkylierten Benzolen sowie dem unumgesetzten Benzol getrennt. Dabei werden zur Vermeidung der Styrolpolymerisation Radikalfänger wie nitrierte Phenole verwendet. ⓘ

Durch Dehydrierung

Etwa 80 % des Styrols wird durch Dehydrierung von Ethylbenzol hergestellt. Dies geschieht mit überhitztem Dampf (bis zu 600 °C) über einem Eisen(III)-oxid-Katalysator. Die Reaktion ist hochgradig endotherm und reversibel mit einer typischen Ausbeute von 88-94 %. ⓘ

Das rohe Ethylbenzol/Styrol-Produkt wird anschließend durch Destillation gereinigt. Da der Unterschied zwischen den Siedepunkten der beiden Verbindungen bei Umgebungsdruck nur 9 °C beträgt, ist der Einsatz einer Reihe von Destillationskolonnen erforderlich. Dies ist energieintensiv und wird durch die Tendenz von Styrol zur thermisch induzierten Polymerisation zu Polystyrol weiter erschwert, was die kontinuierliche Zugabe eines Polymerisationsinhibitors zum System erfordert. ⓘ

Über Ethylbenzolhydroperoxid

Styrol wird auch kommerziell in einem Verfahren hergestellt, das als POSM (Lyondell Chemical Company) oder SM/PO (Shell) für Styrolmonomer/Propylenoxid bekannt ist. Bei diesem Verfahren wird Ethylbenzol mit Sauerstoff behandelt, um das Ethylbenzolhydroperoxid zu bilden. Dieses Hydroperoxid wird dann zur Oxidation von Propylen zu Propylenoxid verwendet, das ebenfalls als Nebenprodukt zurückgewonnen wird. Das verbleibende 1-Phenylethanol wird dehydriert, um Styrol zu erhalten:

Andere industrielle Wege

Extraktion aus Pyrolysebenzin

Die Extraktion aus Pyrolysebenzin wird in begrenztem Umfang durchgeführt. ⓘ

Aus Toluol und Methanol

Styrol kann aus Toluol und Methanol hergestellt werden, die billigere Rohstoffe sind als die des herkömmlichen Verfahrens. Dieses Verfahren leidet unter der geringen Selektivität, die mit der konkurrierenden Zersetzung von Methanol zusammenhängt. Exelus Inc. behauptet, dieses Verfahren mit kommerziell brauchbaren Selektivitäten bei 400-425 °C und atmosphärischem Druck entwickelt zu haben, indem diese Komponenten durch einen firmeneigenen zeolithischen Katalysator gepresst werden. Es wird berichtet, dass eine Mischung aus Styrol und Ethylbenzol im Verhältnis von etwa 9:1 erhalten wird, wobei die Gesamtausbeute an Styrol über 60 % beträgt. ⓘ

Aus Benzol und Ethan

Ein weiterer Weg zu Styrol führt über die Reaktion von Benzol und Ethan. Dieses Verfahren wird derzeit von Snamprogetti und Dow entwickelt. Ethan wird zusammen mit Ethylbenzol in einen Dehydrierungsreaktor mit einem Katalysator geleitet, der gleichzeitig Styrol und Ethylen produzieren kann. Der Dehydrierungsabstrom wird gekühlt und abgetrennt, und der Ethylenstrom wird in die Alkylierungseinheit zurückgeführt. Mit dem Verfahren wird versucht, frühere Mängel früherer Versuche zur Herstellung von Styrol aus Ethan und Benzol zu überwinden, wie z. B. die ineffiziente Rückgewinnung von Aromaten, die Produktion hoher Mengen an schweren Stoffen und Teeren sowie die ineffiziente Trennung von Wasserstoff und Ethan. Die Entwicklung des Verfahrens ist noch nicht abgeschlossen. ⓘ

Laborsynthesen

Im Labor kann Styrol durch Trockene Destillation von Zimtsäure unter Decarboxylierung dargestellt werden. Es ist die Methode der historischen Erstdarstellung. ⓘ

Eine andere Methode stellt die Herstellung aus Polystyrol dar. Dazu wird Polystyrol unter Wärmezufuhr zu Styrol depolymerisiert. Anschließend kann das Reaktionsprodukt mittels Destillation aus dem Reaktionsgemisch abgetrennt werden. ⓘ

Styrol wurde erstmals nach dieser Methode hergestellt. ⓘ

Verwendung

Styrol wird zu vielen Kunststoffen weiterverarbeitet. Ein wichtiges ist das Polystyrol. 1997 wurden 0,66 Millionen Tonnen Polystyrol aus Styrol hergestellt, somit wurden über 60 % des Styrols zu Polystyrol verarbeitet, Polystyrol ist damit einer der wichtigsten Kunststoffe überhaupt. Polystyrol in geschäumter Form findet neben PU-Schäumen als wichtigstes Thermoisoliermaterial in der Baustoffindustrie als auch als Transportschutz von Industrie- und Konsumgütern Anwendung. ⓘ

Copolymere des Styrols (Polymer aus mehreren Monomeren) sind zum Beispiel das Acrylnitril-Butadien-Styrol (ABS), das Styrol-Acrylnitril (SAN), das Styrol-Butadien (SB) und das Acrylnitril-Styrol-Acrylester (ASA). Styrol ist zudem ein wichtiger Rohstoff bei der Fertigung von ungesättigten Polyesterharzen (UP-Harze). Hierin ist es zu 50–70 % enthalten um bei der Aushärtung gemeinsam mit den Maleinsäure-haltigen Polyestern zu polymerisieren (Copolymerisation). ⓘ

Gefahren

Autopolymerisation

Als Flüssigkeit oder Gas polymerisiert reines Styrol spontan zu Polystyrol, ohne dass externe Initiatoren erforderlich sind. Dies wird als Autopolymerisation bezeichnet. Bei 100 °C erfolgt die Autopolymerisation mit einer Geschwindigkeit von ~2 % pro Stunde, bei höheren Temperaturen noch schneller. Da es sich bei der Autopolymerisationsreaktion um eine exotherme Reaktion handelt, kann sie sich selbst beschleunigen, so dass ein echtes Risiko eines thermischen Durchgehens besteht, das möglicherweise zu einer Explosion führt. Beispiele hierfür sind die Explosion des Tankers Stolt Groenland im Jahr 2019, die Explosionen bei der Phillips Petroleum Company in den Jahren 1999 und 2000 und die Überhitzung von Styroltanks, die zum Gasleck in Visakhapatnam im Jahr 2020 führte, bei dem mehrere Menschen starben. Die Autopolymerisationsreaktion kann nur durch die kontinuierliche Zugabe von Polymerisationsinhibitoren in Schach gehalten werden. ⓘ

Gesundheitliche Auswirkungen

Styrol gilt als "bekanntes Karzinogen", insbesondere bei Augenkontakt, aber auch bei Hautkontakt, Verschlucken und Einatmen, heißt es in mehreren Quellen. Styrol wird beim Menschen weitgehend zu Styroloxid verstoffwechselt, das durch Oxidation durch Cytochrom P450 entsteht. Styroloxid gilt als toxisch, mutagen und möglicherweise krebserregend. Styroloxid wird anschließend in vivo durch das Enzym Epoxidhydrolase zu Styrolglykol hydrolysiert. Die U.S. Environmental Protection Agency (EPA) hat Styrol als "verdächtiges Gift für den Magen-Darm-Trakt, die Nieren und die Atemwege" bezeichnet. Am 10. Juni 2011 bezeichnete das U.S. National Toxicology Program Styrol als "wahrscheinlich krebserregend für den Menschen". Ein Autor von STATS beschreibt jedoch eine Überprüfung der wissenschaftlichen Literatur und kommt zu dem Schluss, dass "die verfügbaren epidemiologischen Beweise keinen kausalen Zusammenhang zwischen Styrolexposition und irgendeiner Art von Krebs beim Menschen belegen". Trotz dieser Behauptung haben dänische Forscher den Zusammenhang zwischen beruflicher Styrolexposition und Krebs untersucht. Sie kamen zu folgendem Schluss: "Die Ergebnisse sind aufgrund der unternehmensbezogenen Expositionsbewertung mit Vorsicht zu interpretieren, aber der mögliche Zusammenhang zwischen der Exposition in der verstärkten Kunststoffindustrie, vor allem Styrol, und degenerativen Störungen des Nervensystems und Bauchspeicheldrüsenkrebs verdient Aufmerksamkeit". Im Jahr 2012 kam das dänische Umweltbundesamt zu dem Schluss, dass die Styroldaten keinen Anlass zur Besorgnis über Krebs geben. Die US-Umweltbehörde EPA hat Styrol nicht als krebserregend eingestuft, aber es war Gegenstand ihres Integrated Risk Information System (IRIS)-Programms. Das National Toxicology Program des U.S. Department of Health and Human Services hat festgestellt, dass Styrol "wahrscheinlich krebserregend für den Menschen ist". Verschiedene Aufsichtsbehörden bezeichnen Styrol in unterschiedlichen Zusammenhängen als mögliches oder potenzielles Karzinogen für den Menschen. Die International Agency for Research on Cancer hält Styrol für "wahrscheinlich krebserregend für den Menschen". ⓘ

Die neurotoxischen Eigenschaften von Styrol wurden ebenfalls untersucht, und zu den berichteten Wirkungen gehören Auswirkungen auf das Sehvermögen (die allerdings in einer späteren Studie nicht reproduziert werden konnten) und auf die Hörfunktionen. Studien an Ratten haben widersprüchliche Ergebnisse erbracht, aber epidemiologische Studien haben eine synergistische Interaktion mit Lärm bei der Verursachung von Hörproblemen beobachtet. ⓘ

Herstellung

Es gibt gegenwärtig zwei Verfahren zur Styrolherstellung mit technischer Bedeutung, die Dehydrierung von Ethylbenzol und das SM/PO-Verfahren. Im Jahr 2012 betrug die jährliche Weltproduktion von Styrol etwa 20 Millionen Tonnen. ⓘ

Eigenschaften

Physikalische Eigenschaften

Styrol ist in Wasser mit 240 mg/l bei 20 °C nur sehr wenig, in Aceton, Ether, Kohlenstoffdisulfid, Dichlormethan und Alkohol gut löslich. Styrol bricht das Licht mit einem Brechungsindex von 1,5458 noch stärker als Benzol. Die Viskosität beträgt 0,7 mPa·s (20 °C). Die Energie der Konjugation der Doppelbindung der Vinylgruppe mit dem Benzolring beträgt etwa 29 kJ/mol und ist damit höher als die der Konjugation eines Doppelbindungssystems. ⓘ

Chemische Eigenschaften

Styrol riecht angenehm süßlich, die Geruchsschwelle liegt zwischen 0,43 und 866 mg·m−3 (gemäß Stoffmerkblatt: 0,02–3,4 mg·m−3). Styrol polymerisiert schon bei Raumtemperatur zu einer gelben, klebrigen Flüssigkeit, deshalb wird sie mit bis zu 50 ppm von 4-tert-Butylbrenzcatechin oder Hydrochinon stabilisiert. Die Stabilisatoren wirken nur in Anwesenheit von geringen Mengen Sauerstoff, da sie zunächst als Antioxidationsmittel wirken, die bei der Oxidation der Stabilisatoren entstehenden Produkte wirken als Inhibitoren. Bei Licht-, Sauerstoff- oder Wärmeeinwirkung kommt es zu einer deutlichen Beschleunigung der Polymerisation, daher wird es in dunklen Gläsern und an kühleren Orten gelagert. ⓘ

| Relative Anordnung der Phenylreste im Polystyrol ⓘ |

|---|

Ataktisches Polystyrol |

Syndiotaktisches Polystyrol |

Isotaktisches Polystyrol |

Die Polymerisationseigenschaften des Styrols sind außergewöhnlich: Es geht thermische, radikalische, koordinative, anionische sowie kationische Polymerisationen ein. So kann zum Beispiel für eine kationische Polymerisation dem Styrol Eisenchlorid zugegeben werden. Wenn das Styrol mithilfe eines Bunsenbrenners zum Sieden gebracht wird, kann es aus der Flamme genommen werden und es reagiert von alleine zu Polystyrol weiter. Bei der thermischen Polymerisation wird Styrol einfach der Hitze ausgesetzt. Bei der radikalischen Polymerisation verbindet sich ein Radikal mit dem Styrol, wodurch das Styrol selbst zum Radikal wird. Als Radikalstarter werden häufig organische Peroxide wie das Dibenzoylperoxid verwendet. Diese Styrolradikale können polymerisieren. Am Ende verbinden sich wieder zwei Radikale (Kettenabbruch). Je nach Katalysator kann ataktisches, syndiotaktischer oder isotaktisches Polystyrol gewonnen werden. Die Polymerisationswärme beträgt −70 kJ·mol−1 bzw. −670 kJ·kg−1. ⓘ

Das Reaktionsverhalten des Styrols ist von der Konkurrenz der Vinylgruppe und dem aromatischen Ring geprägt. Daher reagiert es in vielen Fällen anders als zum Beispiel Benzol. Einige Elektrophile, die zu Additionsreaktionen neigen, und Radikale greifen bevorzugt an der Vinylgruppe an, da dort im Übergangszustand der Reaktion kein aromatischer Zustand aufgehoben werden muss, wie dies beim Angriff am Ring der Fall ist. Typische elektrophile Substitutionsreagenzien, die üblicherweise nicht an Alkene addieren, substituieren das Styrol am Ring. Beispiele hierfür sind die Nitrierung und die Sulfonierung. Mit Halogenen dagegen ist die Addition an die Vinylgruppe deutlich schneller als die Substitutionsreaktion am Aromaten. ⓘ

Die Vinylgruppe reagiert mit Peroxycarbonsäuren in einer elektrocyclischen Reaktion zu Styroloxid. ⓘ

Sicherheitstechnische und Umweltkenngrößen

Styrol bildet leicht entzündliche Dampf-Luft-Gemische. Die Verbindung hat einen Flammpunkt von ca. 32 °C. Der Explosionsbereich liegt zwischen 0,97 Vol.‑% (42 g/m3) als untere Explosionsgrenze (UEG) und 7,7 Vol.‑% (334 g/m3) als obere Explosionsgrenze (OEG). Der maximale Explosionsdruck beträgt 7,5 bar. Die Zündtemperatur beträgt 490 °C. Der Stoff fällt somit in die Temperaturklasse T1. ⓘ

Styrol ist wassergefährdend (WGK 2), jedoch ist es biologisch über lange Zeit gesehen abbaubar. ⓘ

Toxikologie

Styrol wird über die Atmungsorgane, weniger über die Haut, aufgenommen und lagert sich hauptsächlich in Leber, Niere, Gehirn und im Fettgewebe ab. Es reizt die Atemwege, Haut, Augen und Schleimhäute. Bei Inhalation und Verschlucken kann es zu unspezifischen Symptomen wie Konzentrationsschwäche, Müdigkeit, Übelkeit, Schwindel, Kopfschmerzen und Erregungszuständen kommen. Styrol wird nach etwa einem halben Tag über den Harn ausgeschieden. Eine berufliche Exposition kann bei Männern zu Veränderungen im Spermiogramm führen. Styrol kann den Zeitraum bis zu einer gewollten Schwangerschaft verlängern. Der Arbeitsplatzgrenzwert beträgt 20 ml/m3. Styrol ist vermutlich ototoxisch im Menschen. ⓘ