Reinraum

Ein Reinraum ist ein technischer Raum, in dem eine sehr niedrige Konzentration von luftgetragenen Partikeln aufrechterhalten wird. Er ist gut isoliert, wird gut gegen Verunreinigungen kontrolliert und aktiv gereinigt. Solche Räume werden in der Regel für die wissenschaftliche Forschung und in der industriellen Produktion für alle nanoskaligen Prozesse, wie z. B. die Halbleiterherstellung, benötigt. Ein Reinraum ist so konzipiert, dass er alles von Staub bis hin zu in der Luft befindlichen Organismen oder verdampften Partikeln fernhält, und damit auch das Material, das in ihm bearbeitet wird. ⓘ

Umgekehrt kann ein Reinraum auch dazu beitragen, dass keine Stoffe aus dem Raum entweichen. Dies ist oft das Hauptziel bei gefährlichen biologischen und nuklearen Arbeiten, in der Pharmazie und in der Virologie. ⓘ

Reinräume verfügen in der Regel über einen Reinheitsgrad, der durch die Anzahl der Partikel pro Kubikmeter bei einem bestimmten Molekülmaß bestimmt wird. Die Außenluft in einem typischen Stadtgebiet enthält 35.000.000 Partikel pro Kubikmeter im Größenbereich von 0,5 μm und größer, was einem nach ISO 9 zertifizierten Reinraum entspricht. Im Vergleich dazu lässt ein nach ISO 14644-1 Stufe 1 zertifizierter Reinraum keine Partikel in diesem Größenbereich zu und nur 12 Partikel pro Kubikmeter mit einer Größe von 0,3 μm und kleiner. Halbleiteranlagen kommen oft mit Stufe 7 aus, während Anlagen der Stufe 1 äußerst selten sind. ⓘ

Ein Rein- oder Reinstraum ist ein Raum, in dem die Konzentration luftgetragener Teilchen sehr gering gehalten wird. ⓘ

Rein- und Reinsträume werden für spezielle Fertigungsverfahren – vor allem in der Halbleiterfertigung – benötigt, wo in gewöhnlicher Umgebungsluft befindliche Partikel die Strukturierung integrierter Schaltkreise im Bereich von Bruchteilen eines Mikrometers stören würden. Weitere Anwendungen von Reinräumen oder Reinraumtechnik finden sich in der Optik- und Lasertechnologie, der Luft- und Raumfahrttechnik, den Biowissenschaften und der medizinischen Forschung und Behandlung, der Forschung und keimfreien Produktion von Lebensmitteln und Arzneimitteln und in der Nanotechnologie. ⓘ

Geschichte

Der moderne Reinraum wurde von dem amerikanischen Physiker Willis Whitfield erfunden. Als Mitarbeiter der Sandia National Laboratories entwarf Whitfield 1960 die ersten Pläne für den Reinraum. Vor Whitfields Erfindung gab es in früheren Reinräumen häufig Probleme mit Partikeln und unvorhersehbaren Luftströmen. Whitfield konzipierte seinen Reinraum mit einem konstanten, stark gefilterten Luftstrom, um Verunreinigungen auszuspülen. Innerhalb weniger Jahre nach seiner Erfindung in den 1960er Jahren erzielte Whitfields moderner Reinraum weltweit einen Umsatz von mehr als 50 Milliarden US-Dollar (heute etwa 430 Milliarden Dollar). ⓘ

Der Großteil der Produktionsanlagen für integrierte Schaltkreise im Silicon Valley wurde von drei Unternehmen hergestellt: MicroAire, PureAire und Key Plastics. Diese Wettbewerber stellten Laminar-Flow-Einheiten, Handschuhkästen, Reinräume und Luftduschen sowie die chemischen Tanks und Bänke her, die bei der Herstellung integrierter Schaltkreise im Nassverfahren verwendet werden. Diese drei Unternehmen waren die Pioniere bei der Verwendung von Teflon für Luftkanonen, chemische Pumpen, Wäscher, Wasserkanonen und andere Geräte, die für die Herstellung integrierter Schaltungen benötigt wurden. William (Bill) C. McElroy Jr. arbeitete als technischer Leiter, Leiter der Konstruktionsabteilung, QA/QC und Konstrukteur für alle drei Unternehmen, und seine Entwürfe fügten der damaligen Technologie 45 Originalpatente hinzu. McElroy schrieb auch einen vierseitigen Artikel für das MicroContamination Journal, Schulungshandbücher für die Nassverarbeitung und Ausrüstungshandbücher für Nassverarbeitung und Reinräume. ⓘ

Vermutlich hatte die Medizin zuerst die Notwendigkeit einer kontrollierten Umgebung erkannt und den klassischen Operationssaal in Krankenhäusern entwickelt und sich dabei auch offensichtlich am Schwarz-Weiß-Prinzip orientiert. Früher gab es branchentypisch angepasste und regional unterschiedliche Forderungen und Standards für Reinräume, die mittlerweile der einheitliche Standard EN ISO 14644 abgelöst hat. ⓘ

Überblick

Ein Reinraum ist eine Notwendigkeit in der Halbleiterfertigung, der Akkuindustrie, den Biowissenschaften und allen anderen Bereichen, die sehr empfindlich auf Umweltverschmutzung reagieren. ⓘ

Reinräume können von sehr klein bis sehr groß reichen. Auf der einen Seite kann ein einzelnes Benutzerlabor auf wenigen Quadratmetern nach Reinraumstandards gebaut werden, auf der anderen Seite können ganze Produktionsanlagen in einem Reinraum untergebracht werden, der Tausende von Quadratmetern einnimmt. Zwischen den großen und den kleinen gibt es auch modulare Reinräume. Es wurde argumentiert, dass sie die Kosten für die Skalierung der Technologie senken und weniger anfällig für katastrophale Ausfälle sind. ⓘ

Bei einem so breiten Anwendungsbereich ist nicht jeder Reinraum gleich. So müssen beispielsweise die in der Halbleiterfertigung verwendeten Räume nicht steril (d. h. frei von unkontrollierten Mikroben) sein, während die in der Biotechnologie verwendeten Räume dies normalerweise sein müssen. Umgekehrt müssen die für die Biotechnologie genutzten Räume nicht absolut frei von anorganischen Salzen im Nanobereich, wie z. B. Rost, sein, während dies für die Nanotechnologie unbedingt erforderlich ist. Allen Reinräumen gemeinsam ist die strenge Kontrolle von luftgetragenen Partikeln, möglicherweise mit einer sekundären Dekontamination von Luft, Oberflächen, Mitarbeitern, die den Raum betreten, Geräten, Chemikalien und Maschinen. ⓘ

Manchmal sind auch Partikel, die aus dem Raum austreten, von Belang, etwa bei der Erforschung gefährlicher Viren oder beim Umgang mit radioaktivem Material. ⓘ

Grundlegende Konstruktion

Zunächst wird die Außenluft, die in einen Reinraum eintritt, von mehreren Außenluftaufbereitern gefiltert und gekühlt, die immer feinere Filter verwenden, um Staub auszuscheiden. ⓘ

Im Inneren des Raums wird die Luft ständig durch Gebläseeinheiten mit hocheffizienten Partikelabsorptionsfiltern (HEPA) und/oder ULPA-Filtern (Ultra Low Particulate Air) umgewälzt, um intern erzeugte Verunreinigungen zu entfernen. Spezielle Beleuchtungsvorrichtungen, Wände, Geräte und andere Materialien werden verwendet, um die Entstehung von Partikeln in der Luft zu minimieren. Bei Reinräumen mit laminarer Luftströmung können Kunststoffplatten zur Begrenzung von Luftturbulenzen verwendet werden. ⓘ

Lufttemperatur und Luftfeuchtigkeit in einem Reinraum werden streng kontrolliert, da sie die Effizienz und die Mittel der Luftfilterung beeinflussen. Wenn die Luftfeuchtigkeit in einem bestimmten Raum so niedrig sein muss, dass statische Elektrizität ein Problem darstellt, wird auch diese kontrolliert, indem z. B. mit Hilfe einer Koronaentladung kontrollierte Mengen geladener Ionen in die Luft eingebracht werden. Statische Entladungen sind besonders in der Elektronikindustrie problematisch, da sie Bauteile und Schaltkreise sofort zerstören können. ⓘ

Die Geräte in einem Reinraum sind so konstruiert, dass sie nur eine minimale Luftverschmutzung erzeugen. Bei der Auswahl des Materials für die Konstruktion eines Reinraums sollten keine Partikel entstehen, daher wird eine monolithische Epoxid- oder Polyurethan-Bodenbeschichtung bevorzugt. Sandwich-Trennwände und Deckenpaneele aus geschliffenem Edelstahl oder pulverbeschichtetem Baustahl werden anstelle von Eisenlegierungen verwendet, die leicht rosten und dann abblättern. Ecken wie Wand an Wand, Wand an Boden und Wand an Decke werden durch eine gewölbte Oberfläche vermieden, und alle Fugen müssen mit Epoxidharz versiegelt werden, um Ablagerungen oder die Entstehung von Partikeln an den Fugen durch Vibration und Reibung zu vermeiden. ⓘ

Luftströmungsprinzipien

In Reinräumen wird partikelfreie Luft durch den Einsatz von HEPA- oder ULPA-Filtern mit laminarer oder turbulenter Luftströmung aufrechterhalten. Laminare oder unidirektionale Luftströmungssysteme leiten die gefilterte Luft in einem konstanten Strom nach unten oder in horizontaler Richtung zu den Filtern, die sich an den Wänden in der Nähe des Reinraumbodens befinden, oder durch erhöhte perforierte Bodenplatten, um sie im Kreislauf zu führen. Laminare Luftstromsysteme werden in der Regel über 80 % der Reinraumdecke eingesetzt, um eine konstante Luftaufbereitung zu gewährleisten. Für die Konstruktion von Filtern und Abzugshauben mit laminarer Luftströmung werden Edelstahl oder andere nicht ableitende Materialien verwendet, um zu verhindern, dass überschüssige Partikel in die Luft gelangen. Bei der turbulenten oder unidirektionalen Luftströmung werden sowohl laminare Luftstromhauben als auch Filter mit unspezifischer Geschwindigkeit verwendet, um die Luft in einem Reinraum in ständiger Bewegung zu halten, wenn auch nicht alle in dieselbe Richtung. Die aufgewirbelte Luft versucht, die in der Luft befindlichen Partikel einzufangen und sie zum Boden zu treiben, wo sie in Filter gelangen und die Reinraumumgebung verlassen. Die US-amerikanische FDA und die EU haben sehr strenge Richtlinien und Grenzwerte für die mikrobielle Verunreinigung festgelegt, um die Freiheit von mikrobieller Verunreinigung in pharmazeutischen Produkten zu gewährleisten. Zwischen Luftaufbereitungsanlagen und Ventilator-Filtereinheiten können auch Plenumsräume und Klebematten verwendet werden. ⓘ

Zusätzlich zu den Luftfiltern können Reinräume auch ultraviolettes Licht zur Desinfektion der Luft verwenden. UV-Geräte können in Deckenleuchten eingebaut werden und bestrahlen die Luft, wodurch potenziell infektiöse Partikel abgetötet werden, einschließlich 99,99 Prozent der in der Luft befindlichen mikrobiellen und pilzlichen Verunreinigungen. UV-Licht wurde bisher zur Reinigung von Oberflächenverunreinigungen in sterilen Umgebungen wie z. B. in Operationssälen von Krankenhäusern eingesetzt. Ihr Einsatz in anderen Reinräumen könnte zunehmen, da die Geräte immer erschwinglicher werden. Zu den potenziellen Vorteilen der Dekontamination mit UV-Licht gehören die geringere Abhängigkeit von chemischen Desinfektionsmitteln und die Verlängerung der Lebensdauer von HLK-Filtern. ⓘ

Verschiedene Arten von Reinräumen

In einigen Reinräumen herrscht ein Überdruck, so dass bei Leckagen die Luft aus der Kammer entweicht und nicht ungefilterte Luft einströmt. Dies ist typischerweise bei der Halbleiterherstellung der Fall, wo selbst winzige Mengen an Partikeln, die nach innen dringen, den gesamten Prozess verunreinigen könnten, während alles, was nach außen dringt, für die Umgebung nicht schädlich wäre. Das Gegenteil ist z. B. bei Biolabors der Fall, in denen mit kontaminierten Viren umgegangen wird; dort herrscht immer Unterdruck, und die Abluft wird durch hochwirksame Filter und weitere Sterilisierungsverfahren geleitet. In beiden Fällen handelt es sich immer noch um Reinräume, da der Partikelgehalt im Inneren sehr niedrig gehalten wird. ⓘ

Einige HVAC-Systeme für Reinräume regeln die Luftfeuchtigkeit auf so niedrige Werte, dass zusätzliche Geräte wie Luftionisatoren erforderlich sind, um Probleme mit elektrostatischer Entladung zu vermeiden. Dies ist ein besonderes Problem in der Halbleiterindustrie, da statische Entladungen moderne Schaltkreise leicht beschädigen können. Andererseits können aktive Ionen in der Luft auch exponierte Bauteile schädigen. Aus diesem Grund müssen die meisten Mitarbeiter in Hochelektronik- und Halbleiteranlagen bei der Arbeit leitfähige Stiefel tragen. In Reinräumen mit geringem Reinheitsgrad sind möglicherweise nur spezielle Schuhe mit völlig glatten Sohlen erforderlich, die keinen Staub oder Schmutz aufnehmen. Aus Sicherheitsgründen dürfen die Schuhsohlen jedoch keine Rutschgefahr darstellen. Der Zugang zu einem Reinraum ist in der Regel auf Personen beschränkt, die einen Reinraumanzug tragen, einschließlich der erforderlichen Maschinen. ⓘ

In Reinräumen, in denen die Anforderungen an die Luftverschmutzung weniger streng sind, darf der Eingang zum Reinraum nicht mit einer Luftdusche ausgestattet sein. Zum Anlegen der Reinraumkleidung wird ein Vorraum (der so genannte "Grauraum") genutzt. Diese Praxis ist z. B. in vielen Kernkraftwerken üblich, die insgesamt als Niederdruck-Reinräume betrieben werden. ⓘ

Umluft- vs. One-Pass-Reinräume ⓘ

In Umluftreinräumen wird die Luft über niedrige Wandluftrückführungen in das Unterdruckplenum zurückgeführt. Die Luft wird dann von HEPA-Filtereinheiten zurück in den Reinraum gesaugt. Die Luft wird ständig umgewälzt und durchläuft kontinuierlich die HEPA-Filterung, wobei jedes Mal Partikel aus der Luft entfernt werden. Ein weiterer Vorteil dieses Konzepts ist die Möglichkeit, eine Klimaanlage einzubauen. ⓘ

One-Pass-Reinräume saugen Luft von außerhalb des Reinraums an und leiten sie durch HEPA-Filtereinheiten in den Reinraum. Die Luft wird dann durch Abluftgitter aus dem Reinraum abgeleitet. Der Vorteil dieses Ansatzes sind die geringeren Kosten. Nachteilig sind die kurze Lebensdauer der HEPA-Filter, die schlechtere Partikelzahl als in vergleichbaren Umluft-Reinräumen und die fehlende Möglichkeit zur Klimatisierung. ⓘ

Betriebsverfahren

Um die Verschleppung von Partikeln durch Personen, die sich in den Reinraum begeben, zu minimieren, betritt und verlässt das Personal den Reinraum durch Schleusen (manchmal mit einer Luftduschstufe) und trägt Schutzkleidung wie Hauben, Gesichtsmasken, Handschuhe, Stiefel und Overalls. ⓘ

Gängige Materialien wie Papier, Bleistifte und Stoffe aus Naturfasern sind oft ausgeschlossen, da sie bei ihrer Verwendung Partikel absondern. ⓘ

Die Partikelkonzentration wird in der Regel mit einem Partikelzähler geprüft, und Mikroorganismen werden durch Umweltüberwachungsmethoden nachgewiesen und gezählt. Bei den in Reinräumen verwendeten Polymerwerkzeugen muss sorgfältig darauf geachtet werden, dass sie chemisch mit den Prozessflüssigkeiten im Reinraum kompatibel sind und eine geringe Partikelbildung aufweisen. ⓘ

Für die Reinigung werden nur spezielle Mopps und Eimer verwendet. Die verwendeten Reinigungschemikalien enthalten in der Regel klebrige Elemente, die den Staub binden, und müssen unter Umständen in einem zweiten Schritt mit Lösungsmitteln mit geringem Molekulargewicht gereinigt werden. Die Reinraummöbel werden im Vorfeld so konstruiert, dass möglichst wenig Partikel entstehen und sie leicht zu reinigen sind. ⓘ

Ein Reinraum ist ebenso ein Prozess und eine sorgfältige Kultur, die es zu pflegen gilt, wie der Raum als solcher. ⓘ

Personelle Kontamination von Reinräumen

Die größte Gefahr für die Kontamination von Reinräumen geht von den Benutzern selbst aus. Im Gesundheitswesen und in der pharmazeutischen Industrie ist die Kontrolle von Mikroorganismen wichtig, insbesondere von Mikroorganismen, die über die Haut in den Luftstrom gelangen können. Die Untersuchung der Mikroflora in Reinräumen ist für Mikrobiologen und Qualitätskontrollpersonal von Bedeutung, um Trendveränderungen zu bewerten. Veränderungen in der Mikroflora können auf Abweichungen von der "Norm" hinweisen, z. B. auf resistente Stämme oder Probleme mit der Reinigungspraxis. ⓘ

Bei der Bewertung von Mikroorganismen in Reinräumen handelt es sich in erster Linie um die typische Flora der menschlichen Haut (grampositive Kokken), obwohl auch Mikroorganismen aus anderen Quellen wie der Umwelt (grampositive Stäbchen) und Wasser (gramnegative Stäbchen) nachgewiesen werden, wenn auch in geringerer Zahl. Zu den gängigen Bakteriengattungen gehören Micrococcus, Staphylococcus, Corynebacterium und Bacillus, und zu den Pilzgattungen gehören Aspergillus und Penicillium. ⓘ

Reinraumklassifizierung und Standardisierung

Reinräume werden nach der Anzahl und Größe der pro Luftvolumen zulässigen Partikel klassifiziert. Große Zahlen wie "Klasse 100" oder "Klasse 1000" beziehen sich auf FED-STD-209E und bezeichnen die Anzahl der Partikel mit einer Größe von 0,5 μm oder mehr, die pro Kubikfuß Luft zulässig sind. Die Norm lässt auch eine Interpolation zu; so wird beispielsweise SNOLAB als Reinraum der Klasse 2000 geführt. ⓘ

Ein diskreter, lichtstreuender Luftpartikelzähler wird verwendet, um die Konzentration von luftgetragenen Partikeln, die gleich oder größer als die angegebenen Größen sind, an bestimmten Probenahmestellen zu bestimmen. ⓘ

Die kleinen Zahlen beziehen sich auf die ISO-Norm 14644-1, die den dezimalen Logarithmus der Anzahl der Partikel von 0,1 μm oder größer pro m3 Luft angibt. In einem Reinraum der ISO-Klasse 5 sind also beispielsweise höchstens 105 Partikel/m3 zulässig. ⓘ

Sowohl FS 209E als auch ISO 14644-1 gehen von einem logarithmischen Verhältnis zwischen Partikelgröße und Partikelkonzentration aus. Aus diesem Grund gibt es keine Partikelkonzentration von Null. In einigen Klassen ist es nicht erforderlich, bestimmte Partikelgrößen zu testen, da die Konzentration zu niedrig oder zu hoch ist, um praktisch getestet werden zu können, aber solche Leerwerte sollten nicht als Null angesehen werden. ⓘ

Da 1 m3 etwa 35 ft3 entspricht, sind die beiden Normen bei der Messung von 0,5 μm großen Partikeln weitgehend gleichwertig, obwohl die Prüfnormen unterschiedlich sind. Gewöhnliche Raumluft entspricht etwa der Klasse 1.000.000 oder ISO 9. ⓘ

ISO 14644-1 und ISO 14698

ISO 14644-1 und ISO 14698 sind nicht-staatliche Normen, die von der Internationalen Organisation für Normung (ISO) entwickelt wurden. Die erste Norm gilt für Reinräume im Allgemeinen (siehe Tabelle unten), die zweite für Reinräume, in denen Biokontamination ein Thema sein kann. Da die strengsten Normen nur für Raumanwendungen erreicht wurden, ist es manchmal schwierig zu wissen, ob sie unter Vakuum- oder Standardbedingungen erreicht wurden. ⓘ

ISO 14644-1 definiert die maximale Partikelkonzentration pro Klasse und Partikelgröße mit der folgenden Formel ⓘ

Wobei die maximale Konzentration von Partikeln in einem Volumen von 1 m von luftgetragenen Partikeln, die gleich oder größer als die betrachtete Partikelgröße sind, die auf die nächste ganze Zahl gerundet wird, wobei nicht mehr als drei signifikante Stellen verwendet werden, ist die ISO-Klassennummer, ist die Größe des Partikels in m und 0,1 ist eine Konstante in m. Das Ergebnis für Standardpartikelgrößen ist in der folgenden Tabelle dargestellt. ⓘ

| Klasse | Maximale Partikel/m3 a | FED STD 209E Äquivalent ⓘ | |||||

|---|---|---|---|---|---|---|---|

| ≥0,1 μm | ≥0,2 μm | ≥0,3 μm | ≥0,5 μm | ≥1 μm | ≥5 μm | ||

| ISO 1 | 10b | d | d | d | d | e | |

| ISO 2 | 100 | 24b | 10b | d | d | e | |

| ISO 3 | 1,000 | 237 | 102 | 35b | d | e | Klasse 1 |

| ISO 4 | 10,000 | 2,370 | 1,020 | 352 | 83b | e | Klasse 10 |

| ISO 5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | d,e,f | Klasse 100 |

| ISO 6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 | Klasse 1.000 |

| ISO 7 | c | c | c | 352,000 | 83,200 | 2,930 | Klasse 10.000 |

| ISO 8 | c | c | c | 3,520,000 | 832,000 | 29,300 | Klasse 100.000 |

| ISO 9 | c | c | c | 35,200,000 | 8,320,000 | 293,000 | Raumluft |

| a Alle Konzentrationen in der Tabelle sind kumulativ, d. h. für die ISO-Klasse 5 schließen die 10 200 Partikel, die bei 0,3 μm angegeben sind, alle Partikel ein, die gleich groß und größer sind als diese Größe. b Diese Konzentrationen führen zu großen Luftprobenmengen für die Klassifizierung. Es kann ein sequenzielles Probenahmeverfahren angewandt werden; siehe Anhang D. | |||||||

US FED STD 209E

US FED-STD-209E war eine Bundesnorm der Vereinigten Staaten. Sie wurde am 29. November 2001 von der General Services Administration offiziell aufgehoben, wird aber immer noch häufig verwendet. ⓘ

| Klasse | Maximale Partikel/ft3 | ISO Äquivalent ⓘ | ||||

|---|---|---|---|---|---|---|

| ≥0,1 μm | ≥0,2 μm | ≥0,3 μm | ≥0,5 μm | ≥5 μm | ||

| 1 | 35 | 7.5 | 3 | 1 | 0.007 | ISO 3 |

| 10 | 350 | 75 | 30 | 10 | 0.07 | ISO 4 |

| 100 | 3,500 | 750 | 300 | 100 | 0.7 | ISO 5 |

| 1,000 | 35,000 | 7,500 | 3000 | 1,000 | 7 | ISO 6 |

| 10,000 | 350,000 | 75,000 | 30,000 | 10,000 | 70 | ISO 7 |

| 100,000 | 3.5×106 | 750,000 | 300,000 | 100,000 | 830 | ISO 8 |

Zu den aktuellen Regulierungsgremien gehören: ISO, USP 800, US FED STD 209E (frühere Norm, immer noch in Gebrauch) ⓘ

- Gesetz über die Qualität und Sicherheit von Arzneimitteln (Drug Quality and Security Act, DQSA), das im November 2013 als Reaktion auf Todesfälle und schwerwiegende unerwünschte Ereignisse bei der Herstellung von Arzneimitteln eingeführt wurde.

- Der Federal Food, Drug, and Cosmetic Act (FD&C Act) schuf spezifische Richtlinien und Grundsätze für die Herstellung von Arzneimitteln für Menschen.

- 503A betrifft die Herstellung von Arzneimitteln durch staatlich oder bundesstaatlich zugelassene Einrichtungen durch zugelassenes Personal (Apotheker/Ärzte).

- 503B bezieht sich auf Outsourcing-Einrichtungen, die direkt von einem zugelassenen Apotheker beaufsichtigt werden und keine zugelassene Apotheke sein müssen. Die Einrichtung ist durch die Food and Drug Administration (FDA) lizenziert. ⓘ

EU-GMP-Klassifizierung

Die EU-GMP-Richtlinien sind strenger als andere und verlangen, dass Reinräume die Partikelzahl im Betrieb (während des Herstellungsprozesses) und im Ruhezustand (wenn der Herstellungsprozess nicht durchgeführt wird, aber die Raumlüftung eingeschaltet ist) erfüllen. ⓘ

| Klasse | Maximale Partikel/m3 ⓘ | |||

|---|---|---|---|---|

| In Ruhe | In Betrieb | |||

| 0,5 μm | 5 μm | 0,5 μm | 5 μm | |

| Klasse A | 3,520 | 20 | 3,520 | 20 |

| Klasse B | 3,520 | 29 | 352,000 | 2,900 |

| Klasse C | 352,000 | 2,900 | 3,520,000 | 29,000 |

| Klasse D | 3,520,000 | 29,000 | Nicht definiert | Nicht definiert |

BS 5295

BS 5295 ist eine britische Norm. ⓘ

| Klasse | Maximale Partikel/m3 ⓘ | |||||

|---|---|---|---|---|---|---|

| ≥0,5 μm | ≥1 μm | ≥5 μm | ≥10 μm | ≥25 μm | ||

| Klasse 1 | 3,000 | 0 | 0 | 0 | ||

| Klasse 2 | 300,000 | 2,000 | 30 | |||

| Klasse 3 | 1,000,000 | 20,000 | 4,000 | 300 | ||

| Klasse 4 | 200,000 | 40,000 | 4,000 | |||

BS 5295 Klasse 1 schreibt außerdem vor, dass das größte in einer Probe vorhandene Teilchen 5 μm nicht überschreiten darf. BS 5295 ist seit dem Jahr 2007 überholt, zurückgezogen und durch "BS EN ISO 14644-6:2007" ersetzt worden. ⓘ

USP <800>-Normen

USP 800 ist ein US-amerikanischer Standard, der von der United States Pharmacopeial Convention (USP) entwickelt wurde und am 1. Dezember 2019 in Kraft tritt. <span title="Aus: Englische Wikipedia, Abschnitt "USP <800> Standards"" class="plainlinks"><800>_Standards ⓘ

Auswirkungen und weitere Anwendungen

In Krankenhäusern sind Operationssäle ähnlich wie Reinräume für chirurgische Eingriffe an Patienten mit Einschnitten, um Infektionen für den Patienten zu vermeiden. ⓘ

In einem anderen Fall müssen schwer immungeschwächte Patienten aus Angst vor Infektionen manchmal über längere Zeit von ihrer Umgebung isoliert werden. Dies erfordert im Extremfall eine Reinraumumgebung. Das Gleiche gilt für Patienten, die durch die Luft übertragbare Infektionskrankheiten in sich tragen, nur dass sie mit Unter- und nicht mit Überdruck behandelt werden. ⓘ

Wenn wir in der Exobiologie den Kontakt zu anderen Planeten suchen, besteht eine biologische Gefahr in beide Richtungen: Wir dürfen keine Proben von anderen Himmelskörpern mit irdischen Mikroben kontaminieren, und wir dürfen auch keine möglichen anderen Ökosysteme auf anderen Planeten kontaminieren. Daher muss jede Sonde, die wir in den Weltraum schicken, auch nach internationalem Recht steril sein und unter Reinraumbedingungen gehandhabt werden. ⓘ

Da es sich bei größeren Reinräumen um sehr empfindliche, kontrollierte Umgebungen handelt, in denen milliardenschwere Industrietätigkeiten stattfinden können, sind sie manchmal sogar mit zahlreichen seismischen Basisisolierungssystemen ausgestattet, um kostspielige Fehlfunktionen der Geräte zu verhindern. ⓘ

Strömungsprinzipien für Reinräume

Es wird grundsätzlich zwischen einer turbulenten Verdünnungsströmung und einer turbulenzarmen Verdrängungsströmung unterschieden:

- Bei der turbulenten Verdünnungs- oder Mischströmung wird die gefilterte Reinluft turbulent (verwirbelnd) in den Reinraum eingeführt und erzeugt eine stetige Verdünnung der Partikelkonzentration. Die geforderte Reinraumklasse wird dann bei reinraumgerechtem Verhalten des Personals aufrechterhalten. Hier ist besonders darauf zu achten, dass Partikel erzeugende Objekte und Vorgänge im Reinraum minimiert werden.

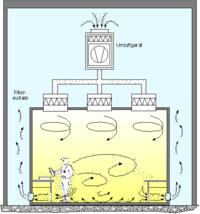

- Bei der turbulenzarmen Verdrängungsströmung, die auch „laminar flow“ genannt wird, strömt die Reinluft turbulenzarm und in der Regel vertikal abwärts in den Reinraum und bewirkt, dass die sensiblen Arbeitsbereiche und Maschinen möglichst gering kontaminiert werden. Die Luft entweicht dann auf der gegenüberliegenden Fläche, in der Regel durch den perforierten Doppelboden, aus dem Raum und wird zur wiederholten Filterung zum Umluftgerät zurückgeführt. ⓘ

Strömungsprinzip „Laminarströmungs-Reinraum“ ⓘ |

Messvorschriften

Mit der Überarbeitung der Norm im Dezember 2015 wurden ebenfalls die Messvorschriften (Messbedingungen) überarbeitet:

- Die Bestimmung der Anzahl der Messpunkte pro Raum wurde neu definiert. Bisher als Wurzel aus der Fläche als Mindestanzahl von Messungen definiert wird in der neuen Version vom Dezember 2015 eine Mindestanzahl von Messpunkten je Fläche über eine Tabelle vorgegeben.

- Gleichzeitig fiel der statistische Vertrauensbereich weg; stattdessen soll jeder Messpunkt einzeln betrachtet werden: wenn der Mittelwert eines jeden Messpunktes unter den Grenzwerten liegt, so erfüllt der vermessene Raum die Anforderungen.

- Bei der Probenentnahme zur Reinheitsklassenbestimmung in A-Bereichen (GMP) muss die Schlauchlänge kürzer als einen Meter sein. ⓘ